İNŞAAT ATIKLARININ YERALTI MADENİ ÜRETİM BOŞLUKLARINDA DOLGU MALZEMESİ OLARAK KULLANIMI

1Tekin YILMAZ, 2Bayram ERÇIKDI, 3Ferdi CİHANGİR

1Abdullah Gül Üniversitesi, Mühendislik Fakültesi, Malzeme Bilimi ve Nanoteknoloji Mühendisliği, Kayseri, TÜRKİYE

2,3Karadeniz Teknik Üniversitesi, Mühendislik Fakültesi, Maden Mühendisliği Bölümü, Trabzon, TÜRKİYE

1tekin.yilmaz@agu.edu.tr, 2bercikdi@ktu.edu.tr, 3cihangir@ktu.edu.tr

(Geliş/Received: 11.03.2019; Kabul/Accepted in Revised Form: 09.05.2019)

ÖZ: Bu çalışmada sülfürlü atık yerine ikame olarak %10, %30 ve %50 oranlarında inşaat atığı (İA) kullanılarak hazırlanan çimentolu macun dolgu (ÇMD) numunelerinin 3-28 gün boyunca tek eksenli basınç dayanımı (TEBD) ve 28 gün sonunda porozite (MIP) testleri yapılarak İA’nın macun dolgu malzemesi olarak kullanımı araştırılmıştır. Kontrol numuneleri %7,5 ve %8,5 bağlayıcı oranında hazırlanırken, İA ikameli ÇMD numuneleri %7,5 çimento oranında hazırlanmıştır. Bulgular, %10 İA ikameli ÇMD numunelerinin %7,5 ve %8,5 bağlayıcı oranında hazırlanan kontrol numunelerine kıyasla daha yüksek TEBD ve daha düşük porozite üretirken, daha yüksek oranlarda (%30-50) İA kullanımının dolgunun dayanım ve mikroyapı performansını olumsuz etkilediğini göstermiştir. Ayrıca, 1,0 m3 ÇMD üretiminde bağlayıcı oranı %7,5’e düşürülüp atık malzeme yerine %10 İA ikame edildiğinde %13,22 oranında bağlayıcı tasarrufu sağlanmıştır. Sonuç olarak, İA’nın yeraltı üretim boşluklarında ÇMD malzemesi olarak kullanılabileceği ve yerüstünde oluşabilecek toz, görüntü kirliliği ve depolama alanı yetersizliği vb. problemlerin ortadan kaldırılabileceği/azaltılabileceği öngörülmüştür.

Anahtar kelimeler: İnşaat Atığı, Sülfürlü Atık, Basınç Dayanımı, Porozite, Çimentolu Macun Dolgu.

Utilisation of Construction and Demolition Waste as Backfill Material in Underground Mine Openings

ABSTRACT: In this study, cemented paste backfill (CPB) samples were prepared using the construction and demolition waste (CDW) at 10, 30 and 50 wt.% of replacement ratios to sulphide mine tailings. The unconfined compressive strength (UCS) and porosity (MIP) tests of these samples were practiced at 3-28 days and only 28 days, respectively and the utilization of CDW as paste backfill material were investigated. CPB samples of control were prepared at two different binder dosage (7.5 and 8.5 wt.%), whilst, the other samples substituting CDW were produced at cement dosage of 7.5 wt.%. Findings demonstrated that CPB samples having 10 wt.% CDW produced higher UCS and lower porosity than control samples produced at those binder dosage, whilst, the utilisation of higher replacement ratios of CDW (30-50% byweight) adversely affected the strenght and microstructure performances of paste backfill. When 10 wt.% CDW material to sulphide tailings was also replaced to produce 1.0 m3 CPB at 7.5 wt.% of binder dosage, the binder saving of 13.22% was obtained. As a conclusion, it was foreseen that the CDW can be utilized as CPB material in stopes of underground mine and the problems as dust, visual pollution and inadequancy of storage site etc. which may be occurred in surface can be elliminated or minimised.

Keywords: Construction and Demolition Waste, Sulphide Tailings, Compressive Strength, Porosity, Cemented

GİRİŞ(INTRODUCTION)

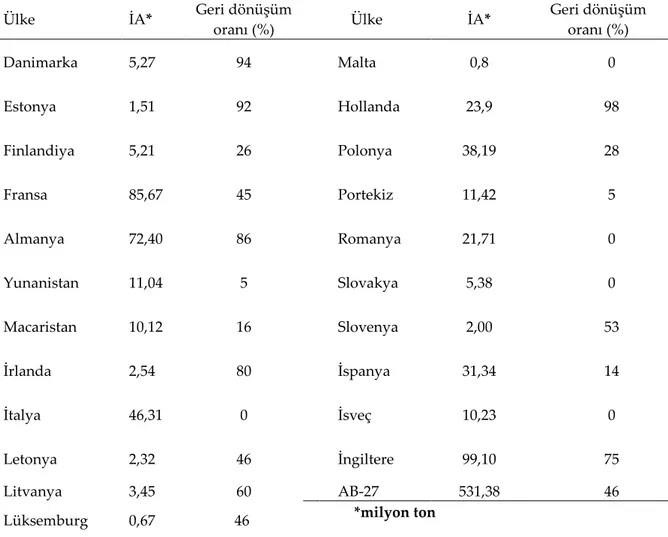

Ekonomik servis ömrünü tamamlayan yapıların yıkılmasının yanında, kentsel dönüşüm faaliyetleri ve deprem gibi doğal afetler sonucunda büyük miktarlarda inşaat atığı (İA) açığa çıkmaktadır (Tabsh ve Abdelfatah, 2009). Genel olarak beton, tuğla, harç, seramik, kum, çakıl, metal, plastik, odun, moloz vb. malzemeleri içeren İA, %80 oranında beton, seramik, harç ve tuğladan oluşmaktadır (Özalp ve diğ., 2016). Jones ve Çetin (2017) Amerika’da her yıl 200 milyon ton inşaat atığı çıktığını ve bunun %50’sinin tekrar kullanıldığını ifade etmiştir. Avrupa Birliği’nde (AB) her yıl açığa çıkan katı atıkların %25-30’unun inşaat atığı olduğu ve bunun da %10-90 aralığında geri dönüşümünün sağlandığı ifade edilmiştir (Dominguez ve diğ., 2016). Benzer şekilde Özalp ve diğ. (2016)AB bünyesinde bulunan 27 ülkede yılda 531 milyon ton İA’nın oluştuğunu, bunun %46’sının geri kazanıldığını, Danimarka, Estonya ve Hollanda gibi ülkelerde geri kazanım oranının %90’ların üzerinde olduğunu, Portekiz, Yunanistan, İtalya ve İspanya gibi ülkelerde ise bu oranın %5’ler seviyesinde kaldığını belirtmiştir (Çizelge 1). Karaca (2012)2008-2012 yılları arasında İstanbul’da İA geri dönüşüm tesislerinden 0-12 mm, 12-23 mm ve 22-38 mm boyut kategorisinde toplam 300 bin ton geri kazanılmış agrega (GKA) malzemesi temin edildiğini ve GKA’nın yaklaşık %68’inin beton, %20’sinin harç parçaları,%5’inin tuğla kırığı, %4’ünün de fayans, karo ve mermer kırıklarından oluştuğunu ifade etmiştir. Buna ek olarak, Araştırmacı sadece İstanbul’da 2010-2013 yılları arasında toplam kayıt altına alınan 163 milyon ton İA’nın açığa çıktığını belirtmiştir.

Çizelge 1. AB ülkelerinde açığa çıkan İA ve geri dönüşüm oranları (European Commission, 2011; Özalp ve diğ., 2016)

Table 1. The amount of CDW generated and recycling rates in EU contries (European Commission, 2011; Özalp ve diğ., 2016) Ülke İA* Geri dönüşüm

oranı (%) Ülke İA*

Geri dönüşüm oranı (%) Danimarka 5,27 94 Malta 0,8 0 Estonya 1,51 92 Hollanda 23,9 98 Finlandiya 5,21 26 Polonya 38,19 28 Fransa 85,67 45 Portekiz 11,42 5 Almanya 72,40 86 Romanya 21,71 0 Yunanistan 11,04 5 Slovakya 5,38 0 Macaristan 10,12 16 Slovenya 2,00 53 İrlanda 2,54 80 İspanya 31,34 14 İtalya 46,31 0 İsveç 10,23 0 Letonya 2,32 46 İngiltere 99,10 75 Litvanya 3,45 60 AB-27 531,38 46

Benzer şekilde, ülkemizde devam etmekte olan kentsel dönüşüm projeleri kapsamında eski yapıların yıkımı sonucunda büyük miktarlarda (yıllık 20 milyon ton) İA üretilmektedir. 2018 yılı başına kadar sadece Türkiye Cumhuriyeti Çevre ve Şehircilik Bakanlığı tarafından 129.307 eski ve/veya riskli yapı yıkılmış ve gelecek 15 yıl içerisinde yıkılmış yapı miktarının 7,5 milyon olabileceği tahmin edilmektedir (Yılmaz ve diğ., 2018). Çalışmanın gerçekleştirildiği Trabzon’da son 5 yıl içerisinde 4 kentsel dönüşüm projesi (Erdoğdu, Pelitli, Bahçecik ve Çömlekçi) kapsamında toplam 1288 eski bina yıkılmıştır.

Mevcut yerüstü depolama alanlarının yetersiz olması, içme sularının ve atmosferin kirlenmesi, toz ve görüntü kirliliği, yeni yapılar için gerekli agrega ihtiyacının karşılanamaması ve taşocaklarının şehir merkezlerine uzak mesafede olması gibi nedenlerden dolayı inşaat atıklarının beton, asfalt ve altyapı malzemesi olarak yeniden kullanımına ve geri kazanılmasına yönelik yapılan araştırmalar giderek artmaktadır. Bazı araştırmacılar, inşaat atıklarından GKA ile hazırlamış oldukları betonun basınç dayanımını inceledikleri çalışmalarında normal agregalı betona kıyasla %10-25 (Tabsh ve Abdelfatah, 2009)ve %25-40 (Katz, 2003)oranlarında dayanım azalması meydana geldiğini gözlemlemişlerdir. Evangelista ve Brito (2007) doğal agrega yerine %30’a kadar İA’dan GKA kullanımının betonun mekanik özelliklerinde önemli bir değişikliğe neden olmadığını belirtmiştir. Benzer şekilde Thomas ve diğ. (2013)%20 oranında GKA ikamesinin betonun dayanımında önemli bir değişiklik oluşturmadığını, ancak ikame oranının artması durumunda karşılaşılan dayanım kaybını engellemek için su/çimento oranının azaltılması gerektiğini belirtmiştir. Bir başka çalışmada, İA’dan elde edilen agrega ile hazırladıkları beton numunelerinin uzun dönem (5 yıl) mekanik performanslarını ve mikroyapısını inceleyen araştırmacılar, İA içeren betonun 5 yıl sonundaki basınç dayanımının normal agregalı betona kıyasla daha düşük olduğunu, buna karşın en düşük porozitenin İA içeren beton numunelerinde elde edildiğini bildirmişlerdir (Kou ve diğ., 2011).

Kentsel dönüşüm sebebiyle ülkemizde meydana gelen bu atıkların yeniden değerlendirilmesi amacıyla gerçekleştirilen çalışmalar oldukça yeni olmakla birlikte son yıllarda giderek artmaktadır. Topçu ve Şengel (2004)doğal agrega ile ve doğal agrega yerine C14 beton kalitesine sahip silindirik beton numunelerini kırarak elde ettiği GKA malzemesini belirli oranlarda (%30, %50, %70 ve %100) doğal agrega yerine ikame ederek C16 ve C20 kalitesinde beton numuneleri hazırlamışlar ve GKA içeren beton numunelerinin doğal agrega ile hazırlanan C16 ve C20 sınıfı beton numunelerine kıyasla sırasıyla %33 ve %23,5 daha düşük dayanım ürettiğini gözlemlemişlerdir. İnşaat atıklarından elde edilen agregaların kullanılmasıyla beton üretimi yapılan bir başka çalışmada doğal agrega ile üretilen betona göre 28 günlük kür süresi sonunda %5,6-7,0 oranında daha düşük basınç dayanımı elde edildiği belirlenmiş ve araştırmacılar dayanımda meydana gelen düşüşü; geri dönüşüm agregasının daha zayıf olması, agreganın şekli ve tane boyut dağılımı ile ilişkilendirmişlerdir (Uygunoğlu ve diğ., 2014). Çakır (2014)ise doğal agreganın yerine ikame olarak %100 oranında GKA kullanarak hazırlamış olduğu beton numunelerinin dayanımında %24 düşüş meydana geldiğini ve bunun GKA’nın düşük yoğunluğa ve yüksek poroziteye sahip olmasından kaynaklandığını ifade etmiştir. Özalp ve diğ. (2016)doğal agrega yerine ikame olarak %20, %30 ve %40 oranında İA’dan elde edilen agrega kullanarak hazırladıkları beton numunelerinde ikame oranına göre aynı oranlarda (%20, %30 ve %40) doğrusal artan şekilde basınç dayanımı düşüşleri elde etmişlerdir.

İnşaat atıklarının inşaat sektöründe kullanımına yönelik çok sayıda çalışma bulunmasına rağmen madencilik endüstrisinde çimentolu macun dolgu (ÇMD) malzemesi olarak değerlendirilmesine yönelik araştırmalar oldukça yeni ve kısıtlıdır. Bazı araştırmacılar inşaat atıklarının asit nötralizasyon potansiyeline sahip olduğunu, sülfürlü atıkların/toprakların nötralizasyonunda kullanılabileceğini ve bu sayede AMD oluşumunu engelleyebileceğini/azaltabileceğini belirtmişlerdir (Engelsen ve diğ., 2009; Indraratna ve diğ., 2010; Chen et al., 2012; Bestgen ve diğ., 2016; Jones ve Çetin, 2017).Chen ve diğ. (2018)asidik özelliğe sahip (pH: 2,13) ince taneli fosfojips atıklarına ikame olarak %10-50 oranında İA (<3 mm) kullanımının macun dolgunun dayanım, reoloji ve mikroyapı özelliklerine etkisini incelemişlerdir. Araştırmacılar karışım içerisindeki İA miktarının artmasıyla karışımın katı oranının yükseldiğini ve %40’a kadar İA ikamesinin ÇMD’nin basınç dayanımını arttırdığını, %50 İA ikamesinin ise dayanım

kazanımında azalmaya sebep olduğunu belirtmişlerdir. Bunun dışında belirli miktardaki iri boyutlu (<3 mm) İA ikamesinin ÇMD karışımının tane boyut dağılımını iyileştirdiği ve bu sayede daha düşük poroziteli yapı oluşturduğu belirtilirken, %40’tan fazla İA ikamesinin tane boyut dağılımındaki gradasyonu olumsuz etkileyerek yüksek poroziteli macun dolgu oluşumuna sebep olduğu ve dayanım kazanımının azaldığı bildirilmiştir (Chen ve diğ., 2018).

Bu çalışmada, %7,5 ve %8,5 bağlayıcı oranında kontrol (%100 sülfürlü atık) ÇMD numuneleri ve %7,5 bağlayıcı oranında sülfürlü atık malzeme yerine üç farklı oranda (%10, %30 ve %50) öğütülmüş inşaat atığı ikame edilerek ÇMD numuneleri hazırlanmış ve erken kür süreleri (3, 7, 14 ve 28 gün) sonunda TEBD ve 28 gün sonunda porozite (MIP) testleri yapılarak inşaat atıklarının yeraltı madeninde cevheri alınmış üretim boşluklarında çimentolu macun dolgu malzemesi olarak kullanılabilirliği incelenmiştir.

DENEYSEL ÇALIŞMALAR(EXPERIMENTAL STUDIES)

Malzeme Temini ve Ön Hazırlık(Material Supply and Preliminary Preparation)

ÇMD’nin ana bileşeni olan sülfürlü maden atığı (pirit atık); Kastamonu–Küre’de bulunan Eti Bakır işletmesi cevher hazırlama tesisi çıkışından, atık malzemeye belirli oranlarda ikame olarak kullanılan inşaat atığı; kentsel dönüşüm projeleri kapsamında Trabzon-Çömlekçi bölgesinde yıkılan yapılardan ve bağlayıcı olarak kullanılan CEM I 42,5R tipi Portland çimentosu; Aşkale Çimento Sanayii A.Ş. Trabzon Çimento Fabrikası’ndan temin edilerek Macun dolgu laboratuvarına getirilmiştir. İA malzemesi, içerisinde beton, tuğla, harç, seramik, kum, çakıl, vb. malzemeleri içerecek şekilde seçimli olarak alınmış ve istenmeyen malzemelerin (demir, odun, moloz vb.) alınmamasına özen gösterilmiştir.

Şekil 1.İA’nın beton-agrega (a), beton-tuğla-kiremit (b) ve harç-tuğla-beton (c) karışımı olarak sınıflandırılması, kırma (d), öğütme (e) ve karıştırıldıktan sonraki görünümü (f) (Yılmaz ve diğ., 2018)

Figure 1.Classification of CDW as the mixture of concrete-aggregate (a), concrete-brick-tile (b) and mortar-brick-concrete (c),

crushing (d), grinding (e) and the appearance after mixing (f)(Yılmaz ve diğ., 2018)

Büyük boyutlu (+50 cm) inşaat atığı; beton-agrega karışımı (Şekil 1a), beton-tuğla-kiremit karışımı (Şekil 1b) ve harç-tuğla-beton karışımı (Şekil 1c) olarak sınıflandırılmış ve öncelikle çeneli kırıcı giriş açıklığına uygun olacak şekilde balyoz yardımıyla -10 cm boyutuna kırılmış, sonrasında ise çeneli kırıcıdan geçirilerek -2 mm boyutuna küçültülmüştür (Şekil 1d). Öğütme işleminden önce doğal neminin uzaklaştırılması için etüvde yaklaşık 500C sıcaklıkta 36 saat kurutulan İA malzemeleri daha sonra bilyalı değirmende öğütmeye tabi tutularak 100 µm altına indirilmiştir (Şekil 1e). Boyut küçültme

(a)

(b)

(c)

işlemlerinden (kırma ve öğütme) sonra her bir malzemeden eşit miktarda alınarak karıştırılmış ve homojen bir karışım elde edilmiştir (Şekil 1f).

Malzemelerin Karakterizasyonu(Characterization of Materials)

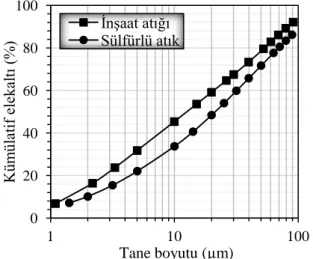

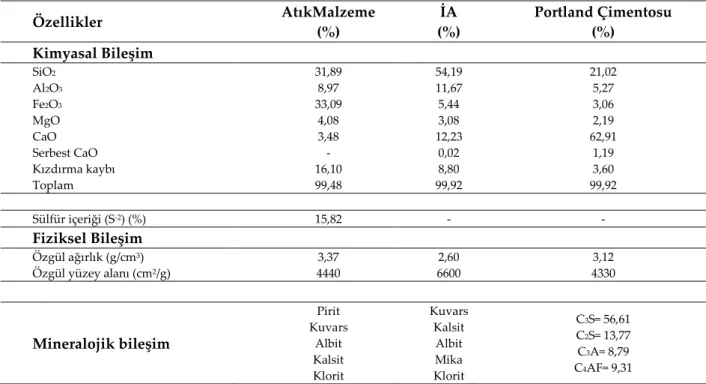

Deneysel çalışmalarda kullanılan sülfürlü atık, inşaat atığı ve Portland çimentosu fiziksel, kimyasal ve mineralojik karakterizasyona tabi tutulmuştur. Malzemelerin tane boyut dağılımlarını belirlemek için tane boyutu ölçer cihazı (Malvern Mastersizer) kullanılmış ve gerçekleştirilen analizler sonucu sülfürlü atığınve İA’nın sırasıyla ağırlıkça %48,41ve %59,12 oranlarında şlam (<20 µm) malzeme içerdiği belirlenmiştir (Şekil 2). Şlam (<20 µm) malzeme miktarlarına göre malzemeler orta boyutlu (-20 µm: %35-60) ÇMD malzemesi sınıfında yer almaktadır. Malzemelerin özgül ağırlık ve özgül yüzey alanı testleri piknometre ve yüzey alanı ölçer cihazı ile yapılmıştır. Özgül yüzey alanı testi sonucuna göre inşaat atığının (6600 cm2/g) sülfürlü atığa göre (4440 cm2/g) daha fazla yüzey alanına sahip olduğu tespit edilmiştir (Çizelge 2).

Şekil 2. İA ve sülfürlü atığın tane boyutu dağılımları Figure 2. The grain size distribution of CDW and sulphide tailings

XRF ve gravimetrik yöntemle belirlenen kimyasal özellikler Çizelge 2’de verilmiştir. Sülfürlü atık ve İA’nın kimyasal bileşimlerine bakıldığında; atık malzemede baskın olarak demir (III) oksit (Fe2O3) ve silisyum dioksit (SiO2) minerali bulunduğu ve atığın sülfür (S=%15,82) içeriğinin yüksek olduğu görülürken, İA’nın ise; baskın olarak silisyum dioksit (SiO2), alüminyum oksit (Al2O3) ve kalsiyum oksit (CaO) içerdiği belirlenmiştir. Atık malzemenin mineralojik bileşiminin belirlenmesi amacıyla X- ışınları difraktometre (XRD) cihazı kullanılmış ve atık bünyesinde baskın olarak pirit (%29,66) ve genel olarak silikat minerallerine (kuvars, albit, klorit vb.) rastlanmıştır. İnşaat atığında ise baskın mineral kuvars olmakla birlikte, az miktarda kalsit, albit, mika ve klorit minerallerine rastlanmıştır (Çizelge 2).

Numunelerin Hazırlanması(Preparation of Samples)

Macun dolgu karışımları sabit bir akışkanlıkta (19,05 cm slampta) ve sülfürlü atık yerine belirli oranlarda (ağırlıkça %10, %30 ve %50) İA ikame edilerek hazırlanmıştır. İA içeren numuneler %7,5 çimento oranında, kontrol numuneleri ise %7,5 ve %8,5 çimento oranlarında hazırlanmıştır. Macun dolgu karışımlarının hazırlanması sırasında, bağlayıcı malzeme (çimento) deneylerde kullanılan akışkanlık değerine karşılık gelen katı oranına göre hesaplanarak ilave edilmiş ve deneysel çalışma koşulları Çizelge 3’te detaylı olarak verilmiştir. ÇMD karışımı içerisine yeterli miktarda musluk suyu eklenerek karışımın arzu edilen akışkanlığa (kıvama) gelmesi sağlanmıştır.Sülfürlü atık, İA, çimento ve

0 20 40 60 80 100 1 10 100 K üm ül at if el ekal tı (% ) Tane boyutu (µm) İnşaat atığı Sülfürlü atık

sudan oluşan karışım, homojenleştirme işleminin sağlanması için 20,8 lt kapasiteye sahip mikserde (Univex SRMF 20) 105 devir/dk’lık dönme hızı kullanılarak 7 dakika boyunca karıştırılmıştır (Şekil 3a).

Çizelge 2. Atık malzeme, İA ve bağlayıcının fiziksel, kimyasal ve mineralojik özellikleri Table 2. The physical, chemical and mineralogical properties of tailings, CDW and binder

Özellikler AtıkMalzeme (%) İA (%) Portland Çimentosu (%) Kimyasal Bileşim SiO2 31,89 54,19 21,02 Al2O3 8,97 11,67 5,27 Fe2O3 33,09 5,44 3,06 MgO 4,08 3,08 2,19 CaO 3,48 12,23 62,91 Serbest CaO - 0,02 1,19 Kızdırma kaybı 16,10 8,80 3,60 Toplam 99,48 99,92 99,92 Sülfür içeriği (S-2) (%) 15,82 - - Fiziksel Bileşim Özgül ağırlık (g/cm3) 3,37 2,60 3,12 Özgül yüzey alanı (cm2/g) 4440 6600 4330 Mineralojik bileşim Pirit Kuvars Albit Kalsit Klorit Kuvars Kalsit Albit Mika Klorit C3S= 56,61 C2S= 13,77 C3A= 8,79 C4AF= 9,31

Çizelge3. ÇMD karışımları için kullanılan deneysel çalışma koşulları Table 3. The experimental study conditions for CPB mixtures

Karışım Tipi Malzeme Tipi (%) Katı Oranı (%) Bağlayıcı Oranı (%) Slamp (cm) Kür süresi (gün) Atık İA 8,5 7,5 Kontrol 100 0 73,70 73,48 7,5-8,5 19,05 3 7 14 28 %10 İA 90 10 - 73,63 7,5 %30 İA 70 30 - 73,30 %50 İA 50 50 - 72,60

Toplam numune sayısı 60

Şekil 3. Karışımların hazırlanmasında kullanılan mikser (a), numunelerin drenaj (b) ve kür işlemi Figure 3. The blender used for the preparation of mixtures (a), the process of drainage (b) and curing of samples(c)

Hazırlanan ÇMD karışımı 5x10 cm (çap x boy) boyutlu ve alttan drenaj özelliğine sahip silindirik numune kalıplarına dökülmüştür. Yeraltı üretim boşluklarına yerleştirilen macun dolgu malzemelerindeki gibi serbest drenaj koşullarının sağlanabilmesi için numune kalıplarının alt tarafında delikler mevcut olup drenaj koşulları aynıdır. 5x10 cm boyutlu silindirik kalıplarda hazırlanan macun dolgu numuneleri içerisinde bulunan fazlalık suyun drene olması için 24 saat süre ile drenaj masalarında bekletilmiştir (Şekil 3b). Daha sonra numuneler önceden belirlenen kür süreleri (3, 7, 14 ve 28 gün) boyunca yeraltındaki kür koşullarını yansıtması amacıyla kür odasında yer alan ve yaklaşık %85 nem ve 200C sıcaklığa sahip kür dolabında tamamen açık şekilde kür işlemine tabi tutulmuştur (Şekil 3c).

2.4. Basınç Dayanımı ve Porozite (MIP) Testleri(Compressive Strength and Porosity (MIP) Tests)

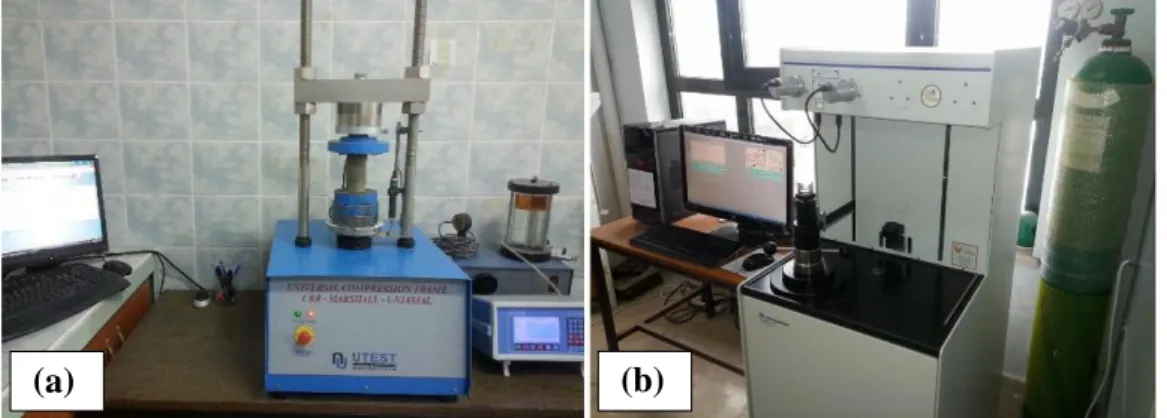

TEBD testi öncesinde kalıptan çıkarılmış numunelerin alt ve üst yüzeyleri düzeltilmiş ve yüzeylerin paralelliği sağlanmıştır. Sonrasında, toplam 60 adet numunenin TEBD testi 3, 7, 14 ve 28 gün sonunda 50 kN yük kapasitesi bulunan bilgisayar kontrollü basınç ve deformasyon ünitesinde (UTEST) 1,0 mm/dk’lık yükleme hızı kullanılarak ASTM C 39 (2016)test standardına göre yapılmıştır (Şekil 4a). Her kür süresi için 3 adet numune kullanılmış ve bunların ortalaması alınmıştır.

Şekil 4.Basınç dayanımı (a) ve porozite (MIP) (b) testlerinde kullanılan ekipmanların görünümü Figure 4.The appearance of apparatus used in the tests of compressive strength (a) and porosity (MIP) (b)

Porozite (MIP) testi için %7,5 ve %8,5 bağlayıcı oranında 2 adet kontrol numunesi ve %7,5 bağlayıcı oranında 3 adet İA ikameli numune olmak üzere 28 günlük kür süresi için toplam 5 adet numune (tahribatsız olarak) hazırlanmıştır. 28 günlük kür süresi tamamlandığında, numuneler 60 saat boyunca 500C sıcaklığa sahip etüvde kurutularak ağırlıklarının sabitlenmesi sağlanmış ve hemen ardından desikatöre yerleştirilerek soğutulmuştur.MIP testi için hazırlanmış numunelerin porozite analizleri ASTM D 4404-10 (2010)standardı çerçevesinde maksimum 60.000 psi (414 MPa) hidrostatik basınç özelliği bulunan cıvalı Porozimetre cihazı (Micromeritics Autopore IV 9410) ile yapılmıştır (Şekil 4b).MIP analizlerinde, Hg yüzey çekimi ve cıva-numune yüzeyleri arasındaki kontak açısı değerleri sırasıyla 0,485 N/m ve 130º olarak belirlenmiştir(Zheng ve diğ., 2016; Cihangir ve Akyol 2018).

BULGULAR VE TARTIŞMA(RESULT AND DISCUSSION)

Basınç Dayanımının Değerlendirilmesi(Assessment of Compressive Strength)

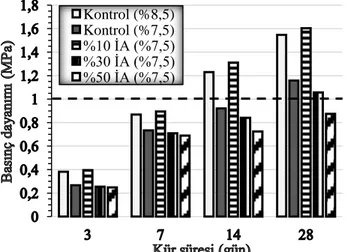

Şekil 5, %7,5 ve %8,5 bağlayıcı oranında hazırlanan kontrol numuneleri ve %7,5 çimento oranında sülfürlü atık yerine %10, %30 ve %50 oranında ikame olarak öğütülmüş İA içeren numunelerin 3, 7, 14 ve 28 gün sonundaki TEBD sonuçlarını göstermektedir.

Tüm macun dolgu numunelerinin TEBD değerleri karışım özelliklerinden ve bağlayıcı oranından bağımsız olarak 28 gün boyunca artmıştır. Sülfürlü atık yerine ikame olarak inşaat atığı kullanımı değerlendirildiğinde; %10 İA ikameli ÇMD numunelerinin bağlayıcı oranından bağımsız olarak (%7,5 ve

%8,5) kontrol numunelerine kıyasla sırasıyla %19,4-48,0 ve %2,8-6,7 oranlarında daha yüksek basınç dayanımı ürettiği belirlenmiştir (Şekil 5). Elde edilen bulgularla uyumlu olarak, %7,5 bağlayıcı oranında hazırlanan %10 İA ikameli ÇMD karışımının katı oranının %8,5 bağlayıcı oranındaki kontrol karışımına kıyasla nispeten daha düşük olmasına rağmen sabit bir akışkanlıkta (19,05 cm slamp) ve bağlayıcının olmadığı durumdaki su bırakma verileri (Şekil 6), atık malzeme ile İA’nın kısmi yer değiştirmesi durumunda karışımın su tutma kapasitesinin azaldığını göstermiştir. Böylece daha ince tane boyutuna sahip İA taneleri iri atık taneleri arasını doldurarak karışımın aynı akışkanlıktaki su gereksiniminin azalmasını sağlamış ve dolayısıyla karışımın katı oranında artış, su/çimento oranında azalma meydana geldiğinden dayanım artışıyla sonuçlanan daha düşük poroziteli ve daha yoğun bir matriks oluşmuştur (Çizelge 3) (Ercikdi ve diğ., 2013; Yılmaz ve diğ., 2018). Bu çalışmayla uyumlu sonuçların elde edildiği bir başka çalışmada Zheng ve diğ.(2016) iri taneli atık malzemeye farklı oranlarda öğütülmüş kireçtaşı tozu (KT) ikame ederek hazırladıkları ÇMD numunelerinin dayanım, mikroyapı ve işlenebilirlik testlerini yapmışlar ve %10’a kadar yapılan KT ikamesinin daha ince taneli kireçtaşının iri atık taneleri arasını doldurmasından dolayı dolgunun dayanım ve işlenebilirlik performansını arttırdığını belirtmişlerdir. Buna karşın %30 İA içeren numuneler %7,5 ve %8,5 bağlayıcı oranlarında hazırlanan kontrol numunelerine kıyasla sırasıyla %3,5-8,6 ve %18,4-33,1 oranında daha düşük dayanım üretirken, %50 İA içeren numuneler %6,1-24,5 ve %20,7-43,5 oranında daha düşük TEBD üretmiştir (Şekil 5). Artan İA miktarıyla birlikte meydana gelen dayanım kayıpları; karışım içerisindeki ince taneli malzeme miktarının artmasından dolayı macun dolgu gradasyonunun kötüleşmesi ile ilişkilendirilebilir (Şekil2). Dolgu karışımının tane boyut dağılımının (gradasyonunun) bozulmasıyla ilişkili benzer sonuçların rapor edildiği başka bir çalışmada, Chen ve diğ. (2018) ince taneli fosfojips atıkları yerine daha iri boyutlu İA malzemesinden %10-50 oranında kullanarak ÇMD’nin dayanımına etkisini araştırmışlar ve karışım içerisindeki İA miktarının artmasıyla karışımın katı oranının yükseldiğini ve %40’a kadar İA ikamesinin macun dolgunun basınç dayanımını arttırdığını, %50 İA ikamesinin ise dayanım kazanımında azalmaya sebep olduğunu belirtmişlerdir. Bu sonuçların muhtemel sebebi olarak, İA’nın tane boyut dağılımı ve koagülasyon (katılaşma) özellikleri gösterilmiştir. %40’a kadar ikame edilen daha iri boyutlu İA, dolgu karışımının tane boyut dağılımını iyileştirirken, %40’tan fazla İA ikamesinin tane boyut dağılımındaki gradasyonu olumsuz etkileyerek yüksek poroziteli macun dolgu oluşumuna sebep olduğu ve bu yüzden dayanım kazanımının azaldığı bildirilmiştir.

Şekil 5. İnşaat atığı ikamesinin ÇMD’nin basınç dayanımına etkisi Figure 5. Effect of CDW on the UCS of CPB

Kontrol (%8,5) Kontrol (%7,5) %10 İA (%7,5) %30 İA (%7,5) %50 İA (%7,5)

Şekil 6. Kontrol ve %10 İA içeren ÇMD karışımlarının zamana bağlı su bırakma değerleri Figure 6. The time-depending water release values of control and 10 wt.% CDW of CPB mixtures

Bunlara ek olarak, %7,5 bağlayıcı oranında hazırlanan %10 İA içeren ÇMD numunelerinin %8,5 bağlayıcı içeren kontrol numunelerine kıyasla yaklaşık %7 oranında daha yüksek basınç dayanımı üretmesiyle bağlantılı olarak atık malzeme yerine %10 oranında İA’nın ikame olarak kullanımı sonucunda bağlayıcı tüketiminde önemli miktarda tasarruf sağlanmıştır. %100 oranında sülfürlü atık (kontrol) kullanılarak üretilen 1,0 m3 dolgu karışımı, %8,5 bağlayıcı oranında 130,0 kg çimento içerirken, %7,5 bağlayıcı oranına sahip dolgu karışımının %10 İA içermesi durumunda 112,82 kg çimento kullanılmış ve kontrol karışımına kıyasla %13,22 oranında tasarruf sağlandığı belirlenmiştir (Çizelge 4). Böylece, bağlayıcı sarfiyatının, ÇMD işletme maliyetlerinin yaklaşık %50-80’ini kapsadığı düşünülürse (Kesimal ve diğ., 2005; Yilmaz ve Guresci, 2017), bağlayıcı tüketiminde sağlanan tasarruf ile İA’nın boyut küçültme (kırma ve öğütme) işlemleri sebebiyle ÇMD işletme maliyetlerinde meydana gelebilecek artış ortadan kaldırılabilir (Ercikdi ve diğ., 2013).

Çizelge 4. 1,0 m3 ÇMD karışımı için bağlayıcı maliyeti analizi Table 4. The analysis of binder cost for CPB mixture of 1.0 m3

Özellikler Karışım tipi Kontrol %10 İA

Katı oranı (%) 73,70 73,63

Akışkanlık (cm) 19,05 19,05

Birim hacim ağırlık (ton/m3) 2,070 2,043

Bağlayıcı oranı (%) 8,5 7,5

Bağlayıcı miktarı (kg/m3) 130,0 112,82

Bağlayıcı tasarrufu (%) 13,22

ÇMD uygulamasının kullanıldığı yeraltı maden işletmelerinde cevher üretiminin yapıldığı bölgelere (stope) komşu olan cevheri alınmış üretim açıklıklarına yerleştirilmiş olan dolgunun duraylılığını koruyarak yeraltında güvenli çalışma koşullarının tesis edilmesi ve üretim döngüsünün sorunsuz devam etmesi için gerekli olan basınç dayanımını (28 günde TEBD≥1,0 MPa) %50 İA içeren numuneler hariç tüm macun dolgu numunelerinin sağladığı belirlenmiştir (Şekil 5)(Yumlu, 2001).

0 0,5 1 1,5 2 2,5 3 0 1 2 3 4 5 6 7 Su b ır ak m a (%) Süre (saat) Kontrol (%8,5) Kontrol (%7,5) %10 İA (%7,5)

Porozite (MIP) Sonuçlarının Değerlendirilmesi(Assessment of Porosity (MIP) Results)

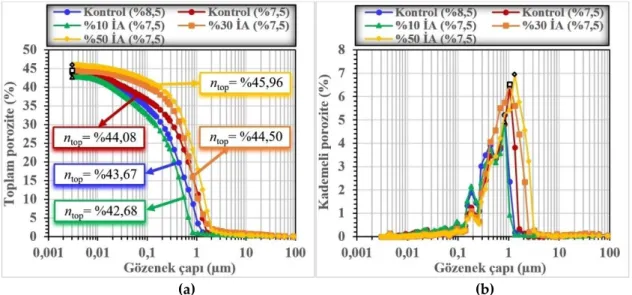

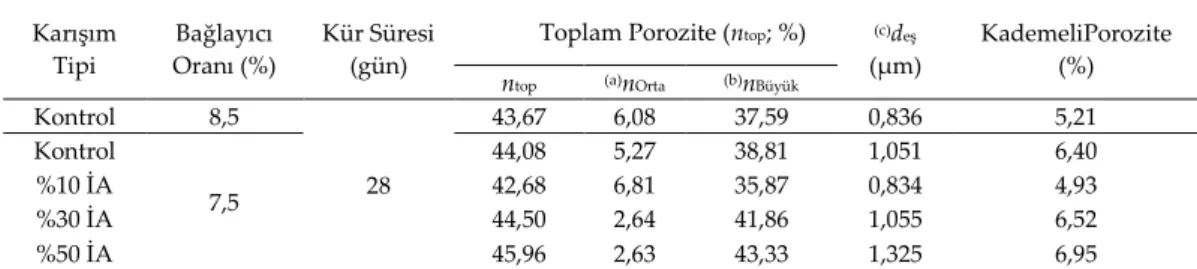

İki farklı bağlayıcı oranında (%7,5-8,5) hazırlanan kontrol numunesi ve sülfürlü atık malzemeye belirli oranlarda (%10, %30 ve %50) İA ikame edilerek %7,5 çimento oranında hazırlanan ÇMD numunelerinin 28 günlük kür süresi sonunda gerçekleştirilen MIPtestlerinden elde edilen toplam porozite (ntop) ve kademeli porozite sonuçları Şekil 7’de gösterilmiştir. Ayrıca, porozite testleri yapılan ÇMD numunelerinin gözenek boyut dağılımlarına ait teknik parametreler Çizelge 5’te verilmiştir.

Şekil 7 ve Çizelge 5’ten görüldüğü üzere; sülfürlü atık yerine yapılan %10 İA ikamesi macun dolgunun porozite gelişimine (toplam ve kademeli porozite) olumlu katkı sağlarken, daha yüksek oranlarda (%30 ve %50) İA ikamesinin tam tersine ÇMD’nin porozitesini arttırdığı belirlenmiştir. Farklı oranlarda (%10, %30 ve %50) İA ikamesi ile hazırlanan ÇMD numunelerinin porozite değerleri %8,5 ve %7,5 bağlayıcı oranına sahip kontrol numuneleri ile karşılaştırıldığında; %10 İA numunesinin ntop değeri sırasıyla %2,27 ve %3,18 oranında düşerken, %30 ve %50 İA numunelerinin porozite değerleri sırasıyla %1,90-0,95 ve %5,24-4,26 oranlarında yükselmiştir (Şekil 7a ve Çizelge 5). Ayrıca, Şekil 7a ve b’den açıkça görüleceği üzere; %10 İA ikamesi ile macun dolgunun gözenek çapları küçülürken, %30 ve %50 İA ikameli numunelerde gözenek çaplarının büyüdüğü tespit edilmiştir. Düşük oranlarda (%10) İA ikamesinin porozite gelişimine yaptığı olumlu katkı, ince taneli İA’nın nispeten iri taneli atık malzeme içerisindeki boşlukları doldurmasıyla aynı akışkanlıkta katı oranının artması ve su/çimento oranının azalması sonucu gözenek yapısının iyileşmesi ve daha yoğun bir mikroyapı oluşması ile açıklanabilir (Ercikdi ve diğ., 2013; Zheng ve diğ., 2016; Yılmaz ve diğ., 2018).

(a) (b)

Şekil 7.İA ikamesinin toplam (a) ve kademeli (b) poroziteye etkisi Figure 7.Effect of CDW replacement on the total (a) and incremental (b) porosity

Porozite testine ait detaylı teknik parametrelerin (toplam porozite;ntop, orta boyutlu porozite;

nOrta,büyük boyutlu porozite;nBüyük, eşik gözenek çapı; deşve kademeli porozite) gösterildiği Çizelge 5 incelendiğinde; toplam porozite değerleriyle örtüşen biçimde %8,5 ve %7,5 bağlayıcı oranına sahip kontrol numunelerinin nBüyükdeğerleri toplam porozitenin %86 ve %88’ini oluştururken %10 İA ikameli ÇMD numunesinin nBüyük değeri azalarak ntop değerinin %84’ünü kapsamıştır. Bununla birlikte hem gözeneklerin küçülmesine hem de porozitenin azalmasına işaret olarak gösterilebilen nOrta değerlerine bakıldığında; %10 İA içeren ÇMD numunesinin nOrta değeri kontrol numunelerine kıyasla %12-29 oranında artmıştır (Çizelge 5). Bu çalışmadaki bulgularla uyumlu olarak Zheng ve diğ. (2016) düşük oranda (%5) sülfür içeren atık malzemeye %10 ve %22,5 oranında öğütülmüş KT ikame ederek hazırlamış oldukları 28 günlük numunelerde nBüyük değerlerinin %20,4’ten sırasıyla %16,3 ve %15,6’ya düştüğünü belirlemişlerdir. Buna karşın daha yüksek oranda İA (%30 ve %50) ikameli ÇMD numunelerinde nBüyük değerleri artarken, nOrta değerlerinin azaldığı görülmektedir. Bu durum, atık

malzemeye kıyasla nispeten daha fazla ince tane bulunduran İA’nın macun dolgu karşımının gradasyonunda kötüleşmeye sebep olmasıyla ilişkilendirilebilir.

Çizelge 5. MIP testine ait teknik parametreler Table 5. The technical parameters of MIP test

Karışım Tipi Bağlayıcı Oranı (%) Kür Süresi (gün)

Toplam Porozite (ntop; %) (c)deş

(µm)

KademeliPorozite (%)

ntop (a)nOrta (b)nBüyük

Kontrol 8,5 28 43,67 6,08 37,59 0,836 5,21 Kontrol 7,5 44,08 5,27 38,81 1,051 6,40 %10 İA 42,68 6,81 35,87 0,834 4,93 %30 İA 44,50 2,64 41,86 1,055 6,52 %50 İA 45,96 2,63 43,33 1,325 6,95

(a)nOrta (Orta boyutlu gözenek): 0,002-0,05 µm arasındaki gözeneklerin gözeneklilik değeri (b)nBüyük(Büyük boyutlu gözenek): 0,05 µm’den büyük gözeneklere ait gözeneklilik değeri

(c)deş (Eşik gözenek çapı): Kademeli porozite eğrisinin en dik noktasına karşılık gelen çap değeri (Everett, 1972)

Bir başka teknik parametre olan ve ÇMD’nin hidrolik iletkenlik özelliklerini kontrol eden eşik gözenek çapı (deş) ve bu gözeneklere karşılık gelen kademeli porozite değerleri incelendiğinde; %10 İA ikameli ÇMD numunelerinin kontrol numunelerine kıyasla daha küçük boyutlu gözeneğe (0,834 µm < 0,836-1,051 µm)ve daha düşük poroziteye (%4,93<%5,21-6,40) sahip olduğu görülürken, %30 ve %50 İA içeren ÇMD numunelerinde deş boyutları kontrol numunelerine göre daha büyük ve bu gözeneklere karşılık gelen kademeli porozite değerleri daha yüksektir (Çizelge 5 ve Şekil 7b). Bu bulgular ışığında, belirli oranlarda İA ikameli ÇMD’nin daha yüksek mekanik performans sağlaması, atık malzeme içerisinde bulunan iri tanelerin arasındaki boşlukların daha ince taneli İA ile doldurularak macun dolgunun mikroyapısının (porozitesinin düşürülmesi, daha yoğun ve küçük boyutlu gözenek yapısı oluşturulması) iyileştirilmesi/geliştirilmesi ile mümkün görünmektedir.

SONUÇLAR(CONCLUSIONS)

Bu çalışmada sülfürlü atık yerine ikame olarak %10, %30 ve %50 oranında inşaat atığı kullanılarak %7,5 bağlayıcı oranında hazırlanan ÇMD numuneleri için 3, 7, 14 ve 28 gün sonunda tek eksenli basınç dayanımı ve 28 gün sonunda porozite testleri yapılmıştır. Elde edilen sonuçlar %7,5 ve %8,5 bağlayıcı oranında hazırlanan kontrol numunelerinin dayanım ve porozite sonuçları ile karşılaştırılmış ve aşağıda özetlenmiştir.

(i) Tüm ÇMD numunelerinin TEBD değerleri bağlayıcı oranı ve ikame oranından bağımsız olarak kür süresinin artmasıyla birlikte artmıştır. %10 İA içeren ÇMD numuneleri tüm kür sürelerinde %7,5 ve %8,5 bağlayıcı oranlarında hazırlanan kontrol numunelerine göre daha yüksek TEBD üretirken, %30 ve %50 İA ikameli numunelerin basınç dayanımları kontrol numunelerini geçememiştir.

(ii) %50 İA ikameli ÇMD numuneleri haricinde tüm numuneler yeraltına yerleştirilen macun dolgu için 28 günde istenen kritik basınç dayanımını (TEBD≥1,0 MPa) sağlamış ve yan üretim odalarındaki cevheralınana ve tekrar dolgu ile dolduruluncaya kadar geçen sürede bütünlüklerini koruyabileceği belirlenmiştir.

(iii) İki farklı bağlayıcı oranında hazırlanan kontrol numunelerine kıyasla düşük oranda (%10) İA ikamesinin ÇMD numunelerinin ntop, nBüyük, deş ve kademeli porozite değerlerinde azalma, nOrta miktarında ise artış sağlayarak macun dolgunun mikroyapı gelişimini olumlu yönde etkilediği gözlemlenmiştir. Daha yüksek oranlarda (%30-50) İA kullanımı ise ÇMD’nin mikroyapısını olumsuz etkilemiştir.

Sonuç olarak sülfürlü atıklardan hazırlanan macun dolguda atığa ikame olarak belirli oranlarda (%10 vb.) inşaat atığı kullanımının ÇMD’nin kısa dönem (28 güne kadar) dayanım ve mikroyapı özelliklerini iyileştirdiği/geliştirdiği belirlenmiştir. Bu bağlamda, madencilik alanında yeni bir uygulama alanı olarak inşaat atıklarının yeraltında madeni alınmış boşluklarda ÇMD malzemesi olarak depolanabileceği, bu sayede söz konusu inşaat atıklarının yerüstünde depolanması sonucunda

oluşabilecek toz, görüntü kirliliği vb. problemlerin ortadan kaldırılabileceği/azaltılabileceği ve depolama için ihtiyaç duyulan geniş alan gereksiniminin azalabileceği anlaşılmıştır.

TEŞEKKÜR(ACKNOWLEDGMENT)

Bu çalışma TÜBİTAK (Türkiye Bilimsel ve Teknolojik Araştırma Kurumu) (Proje No: 217M025) tarafından desteklenmiştir. Yazarlar, makalenin yayınlanmasına kadarki süreçte emeği bulunan tüm hakemlere ve dergi editörüne teşekkür eder.

KAYNAKLAR(REFERENCES)

ASTM C39/C39M- 16b, 2016,“Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens”, Annual Book of ASTM Standards, American Society of Testing Material.

ASTM D4404-10, 2010, “Standard test method for determination of pore volume and pore volume distribution of soil and rock by mercury intrusion porosimetry”, Annual book of ASTM Standards, American Society of Testing Material.

Bestgen, J., Cetin, B., Tanyu, B.F., 2016, “Effects of Extraction Methods and Factors Leaching of Metals from Recycled Concrete Aggregates”, Environmental Science and Pollution Research, Vol. 23, No. 13, pp. 12983-13002.

Chen, J., Bradshaw, S., Benson, C.H., Tinjum, J.M., Edil, T.B., “pH-dependent Leaching of Trace Elements from Recycled Concrete Aggregate”, In GeoCongress 2012: State of the Art and Practice in Geotechnical Engineering, Oakland, California, USA, 3729-3738, 25-29 March 2012. Chen, Q., Zhang, Q., Qi, C., Fourie, A., Xiao, C., 2018, “Recycling Phosphogypsum and Construction

Demolition Waste for Cemented Paste Backfill and its Environmental Impact”, Journal of Cleaner Production, Vol. 186, pp. 418-429.

Cihangir, F., Akyol, Y., 2018, “Mechanical, Hydrological and Microstructural Assessment of the Durability of Cemented Paste Backfill Containing Alkali-activated Slag”, International Journal of Mining, Reclamation and Environment, Vol. 32, No. 2, pp. 123-143.

Çakır, Ö., 2014, “Experimental Analysis of Properties of Recycled Coarse Aggregate (RCA) Concrete with Mineral Additives”, Construction and Building Materials, Vol. 68, pp. 17-25.

Dominguez, A., Dominguez, M.I., Ivanova, S., Centeno, M.A., Odriozola, J.A., 2016, “Recycling of Construction and Demolition Waste Generated by Building Infrastructure for the Production of Glassy Materials”, Ceramics International, Vol. 42, No. 14, pp. 15217–15223.

Engelsen, C.J., Van Der Sloot, H.A., Wibetoe, G., Petkovic, G., Stoltenberg-Hansson, E., Lund, W., 2009, “Release of Major Elements from Recycled Concrete Aggregates and Geochemical Modelling”, Cement and Concrete Research, Vol. 39, No. 5, pp. 446–459.

Ercikdi, B., Baki, H., İzki, M., 2013, “Effect of Desliming of Sulphide-rich Mill Tailings on the Long-term Strength of Cemented Paste Backfill”, Journal of Environmental Management, Vol. 115, pp. 5-13.

European Commission (DG ENV), “Final Report Task Service Contract on Management of Construction and Demolition Waste”, (ENV.G.4/FRA/2008/0112), 2011.

Evangelista, L., De Brito, J., 2007, “Mechanical Behaviour of Concrete Made with Fine Recycled Concrete Aggregates”, Cement and Concrete Composites, Vol. 29, No. 5, pp. 397-401.

Everett, D.H., 1972, “IUPAC Manual of Symbols and Terminology”, Appendix 2, Part 1, Colloid and Surface Chemistry, Pure and Applied Chemistry, Vol. 31, pp. 578-621.

Jones, S.N., Cetin, B., 2017, “Evaluation of Waste Materials for Acid Mine Drainage Remediation”, Fuel, Vol. 188, pp. 294-309.

Indraratna, B., Regmi, G., Nghiem, L., Golab, A., 2010, “Performance of a PRB for the Remediation of Acidic Groundwater in Acid Sulfate Soil Terrain”, Journal of Geotechnical and Geoenvironmental Engineering, Vol. 136, No. 7, pp. 897-906.

Karaca, F.M., “İstanbul Tuzla-Aydınlı İnşaat ve Yıkıntı Atıkları Geri Kazanım Tesisi İşletimi”, Atık Yönetimi Sempozyumu, Antalya, Türkiye, 12-28,24-26 Nisan 2012.

Katz, A., 2003, “Properties of Concrete Made with Recycled Aggregate from Partially Hydrated Old Concrete”, Cement and Concrete Research, Vol. 33, pp. 703-711.

Kesimal, A., Yilmaz, E., Ercikdi, B., Alp, I., Deveci, H., 2005, “Effect of Properties of Tailings and Binder on the Short-and Long-term Strength and Stability of Cemented Paste Backfill”, Materials Letters, Vol. 59, No. 28, pp. 3703-3709.

Kou, S.C., Poon, C.S., Etxeberria, M., 2011, “Influence of Recycled Aggregates on Long Term Mechanical Properties and Pore Size Distribution of Concrete”, Cement and Concrete Composites, Vol. 33, No. 2, pp. 286-291.

Özalp, F., Yilmaz, H.D., Kara, M., Kaya, Ö., Şahin, A., 2016, “Effects of Recycled Aggregates from Construction and Demolition Wastes on Mechanical and Permeability Properties of Paving Stone, Kerb and Concrete Pipes”, Construction and Building Materials, Vol. 110, pp. 17-23. Tabsh, S.W., Abdelfatah, A.S., 2009, “Influence of Recycled Concrete Aggregates on Strength Properties

of Concrete” Construction and Building Materials, Vol. 23, No. 2, pp. 1163-1167.

Thomas, C., Setien, J., Polanco, J.A., Alaejos, P., Sanchez De Juan, M., 2013, “Durability of Recycled Aggregate Concrete”, Construction and Building Materials, Vol. 40, pp. 1054-1065.

Topçu, I.B., Şengel, S., 2004, “Properties of Concretes Produced with Waste Concrete Aggregate”, Cement and Concrete Research, Vol. 34, No. 8, pp. 1307-1312.

Uygunoğlu, T., Topçu, İ.B., Çelik, A.G., 2014, “Use of Waste Marble and Recycled Aggregates in Self-compacting Concrete for Environmental Sustainability”, Journal of Cleaner Production, Vol. 84, pp. 691-700.

Yılmaz, T., Ercikdi, B., Deveci, H., 2018, “Utilisation of Construction and Demolition Waste as Cemented Paste Backfill Material for Underground Mine Openings”, Journal of Environmental Management, Vol. 222, pp. 250-259.

Yilmaz, E., Guresci, M., 2017, “Design and Characterization of Underground Paste Backfill”,Paste Tailings Management, Editor: Yilmaz. E., Fall,M., Springer International Publishing, Cham/Switzerland, 111-144.

Yumlu, M., “Backfill Practices at Cayeli Mine”, Proceedings of the International Mining Conference, Ankara, Turkey, 333–339, 19-22 June 2001.

Zheng, J., Zhu, Y., Zhao, Z., 2016, “Utilization of Limestone Powder and Water-reducing Admixture in Cemented Paste Backfill of Coarse Copper Mine Tailings”, Construction and Building Materials, Vol. 124, pp. 31-36.