KİREMİT BÜNYELERDE FOSFAT VE BORLU SU KULLANILABİLİRLİĞİNİN ARAŞTIRILMASI

Saadet ÖNCÜ ERDOĞAN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır

Tez Danışmanı: Prof. Dr. Nezahat EDİZ

KİREMİT BÜNYELERDE FOSFAT VE BORLU SU KULLANILABİLİRLİĞİNİN ARAŞTIRILMASI

Saadet ÖNCÜ ERDOĞAN

Maden Mühendisliği Yüksek Lisans Tezi, 2020 Tez Danışmanı: Prof. Dr. Nezahat EDİZ

ÖZET

Bu çalışmada kiremit bünyelerin fiziksel, mekanik ve ısıl özelliklerinin iyileştirilmesine çalışılmıştır. Bu amaçla yapılan deneysel çalışmalar dört aşamada yürütülmüştür.

Deneylerin ilk aşamasında kiremit bünyelere yoğrulma suyu olarak borlu su kullanımının etkileri araştırılmıştır. Bu deneylerde yoğrulma suyu olarak; şebeke suyu, %1, %2 ve %3 oranlarında borik asit içeren borlu sular ve Emet Kolemanit Tesisi Espey atık barajından alınan borlu atık su kullanılmıştır. Belirlenen oranlarda kil ve %25 oranında yoğrulma suları ile karıştırılan çamurlar şekillendirilip kurutulduktan sonra 1000ºC, 1050ºC, 1100ºC ve 1150ºC sıcaklıklarda sinterlenmiştir. Deneylerin ikinci aşamasında kiremit kiline fosfat katkısının etkileri araştırılmıştır. Bu amaçla kiremit kiline %5, %10, %15 ve %20 oranlarında fosfat ilave edilerek yeni kiremit bünyeler hazırlanmıştır. Deneylerin üçüncü aşamasında ise ikinci aşamada seçilen fosfat ve kiremit kili karışımına (%95 kiremit kili+%5 fosfat) yine borlu sular ilave edilmiş ve bu bünyelerde borun etkisi araştırılmıştır. Deneylerin dördüncü ve son aşamasında ise 1., 2. ve 3. deney aşamalarından elde edilen tüm kiremit bünyeler, fabrikada Hoffman fırında sinterlenmiştir. Böylece laboratuvar ve fabrika şartları arasındaki farklılıklar belirlenmiştir. Her aşamada elde edilen bünyelerin toplu küçülme, pişme mukavemeti, su emme, porozite ve renk ölçümleri yapılarak sonuçlar değerlendirilmiştir.

Deneyler sonucunda optimum sonuçların elde edildiği bünyeler 1100ºC’de 60 dakika sinterlenen KB2 ve B2 bünyeleri olarak saptanmıştır. KB2 bünyesinin kırılma yükü TS EN 1304 standartında belirtilen minimum değerin yaklaşık % 60’ı kadar, B2 bünyesininki ise yaklaşık %75’i kadar daha fazla elde edilmiştir. Su emme değerleri ise sınır değerlerin altında saptanmıştır. Anahtar Kelimeler: Bor, Fosfat, Kiremit.

AN INVESTIGATION INTO THE UTILIZATION OF PHOSPHATE AND BORON CONTAINING WATER IN ROOF TILE BODIES

Saadet ÖNCÜ ERDOĞAN Mining Engineering, M. Sc Thesis, 2020 Thesis Supervisor: Prof. Dr. Nezahat EDİZ

SUMMARY

In this study, it was attempted to improve physical, mechanical and thermal properties of the tile bodies. The experiments for this purpose were conducted in four stages.

In the first stage, the effect of boron containing water as mixing water to tile bodies was investigated. In this experiments, tap water, boron containing water at various concentrations such as 1%, 2% and 3% boric acid and also boron containing waste water taken from Espey Waste Ponds of Emet Colemanite Mine was used. Tile muds comprised of known amount of clay components and mixing water at a ratio of 25% were dried and then sintered at 1000ºC, 1050ºC, 1100ºC and 1150ºC. In the second stage of the experiments, the effect of phosphate addition to tile clay was investigated. The new tile bodies were prepared by adding phosphate at various ratios such as %5, %10, %15 and %20 to tile clays. In the third stage, the selected body of phosphate and clay blends (95% tile clay + 5% phosphate) was mixed with boron containing water and the effects were investigated. In the forth and the final stage of the experiments, all the tile bodies obtained from the first, second and third stages were sintered in a Hoffman type of industrial kiln. The measurement of total shrinkage, fired strength, water absorption, porosity and colour for each tile body were made and the results were evaluated

The optimum values were obtained from the bodies coded as KB2 and B2 which were sintered at 1100ºC for 60 minutes. The failure loads of KB2 and B2 coded bodies were found to be approximately 60% and 75% higher than those of given by the Turkish Standard of TS EN 1304, respectively. On the other hand, water absorption values were found to be lower than the threshold values.

TEŞEKKÜR

Bu çalışmanın baş mimarı, tecrübe ve derin bilgileri ile en büyük desteğini hissettiğim, deneyimleri ile çalışmalarımda ışık tutan kıymetli hocam Prof. Dr. Nezahat EDİZ’e sonsuz teşekkür ederim.

Bu tez çalışması, Kütahya Sanayi Odası (KÜTSO) ve Kütahya Dumlupınar Üniversitesi arasındaki Lisansüstü Tez Teşvik Projesi protokolü kapsamında desteklenmiştir. Desteklerinden dolayı teşekkür ederim

Laboratuvar çalışmalarımda yardımcı olan arkadaşlarım Malzeme Yüksek Mühendisi Ayşe Selcen ŞAHİN, Malzeme Yüksek Mühendisi Mesut KÖK, Malzeme Yüksek Mühendisi Ayşe Sevil İNCE, Biyo Kimya öğrencisi Rojda Zeynep ZEREN ve Berna AYDİLEK’e, AÜ Öğretim Görevlisi Gülşah Demirci’ye sağladıkları tüm katkılardan ötürü teşekkür ederim.

Okumak en güzel eylemdir, eğitim ise bu eylemi güzelleştiren en önemli temeldir diyerek hayatım boyunca eğitimimde desteğini esirgemeyen değerli aileme teşekkür ederim.

Evliliğimize günler kalmasına rağmen laboratuvar çalışmalarımın önemini savunan, aylarca uzak kaldığımızda desteğini hiç esirgemeyen sevgili Eşim Yakup ERDOĞAN’a teşekkür ederim.

Saadet ÖNCÜ ERDOĞAN KÜTAHYA, 2020

İÇİNDEKİLER Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ... xii

SİMGELER VE KISALTMALAR DİZİNİ ... xiii

1. GİRİŞ ... 1

2. KİREMİT ÜRETİMİ ... 3

2.1. Hammaddeler ... 3

2.1.1. Killerin sınıflandırılması ... 3

2.2. Kiremit Üretim Prosesi ... 4

2.2.1. Hammadde temini ... 6 2.2.2. Hammadde hazırlama ... 6 2.2.3.Şekil verme ... 6 2.2.4. Kurutma ... 6 2.2.5. Pişirme ... 6 2.2.6. Boşaltma ... 7 2.3. Özellikler ... 7 2.3.1. Dayanıklılık ... 7 2.3.2. Renk ... 7 2.3.3. Boyut değişiklikleri ... 8

2.3.4. Basınç dayanımı ve su emme ... 8

2.4. Sınıflandırma ... 8

2.4.1. Toprak kiremitler ... 8

3. TEZ ÇALIŞMASI İLE İLGİLİ DAHA ÖNCE YAPILAN ÇALIŞMALAR ... 9

4. DENEYSEL ÇALIŞMALAR ... 14

4.1.2. Yöntem ... 19

5. DENEYSEL SONUÇLAR VE TARTIŞMA ... 22

5.1. Kiremit Kilinin Karakterizasyonu ... 22

5.2. Fosfatın Karakterizasyonu ... 23

İÇİNDEKİLER

Sayfa

5.3.1. Toplu küçülme deneyleri ... 24

5.3.2. Pişme mukavemeti deneyleri ... 26

5.3.3. Su emme deneyleri ... 28

5.3.4. Porozite deneyleri ... 30

5.3.5. Kırmızılık (a*) deneyleri ... 31

5.3.6. Sinterleme sıcaklığında bekletme süreleri ile ilgili deneyler ... 33

5.4. Katkı Maddesi Olarak Fosfat Kullanılan Deneyler (2. grup) ... 43

5.4.1. Toplu küçülme deneyleri ... 43

5.4.2. Pişme mukavemeti deneyleri ... 45

5.4.3. Su emme deneyleri ... 46

5.4.4. Porozite deneyleri ... 47

5.4.5. Kırmızılık (a*) deneyleri ... 48

5.5. Katkı Maddesi Olarak Fosfat ve Yoğrulma Suyunda Bor Kullanılan Deneyler (3. grup) 49 5.5.1. Toplu küçülme deneyleri ... 50

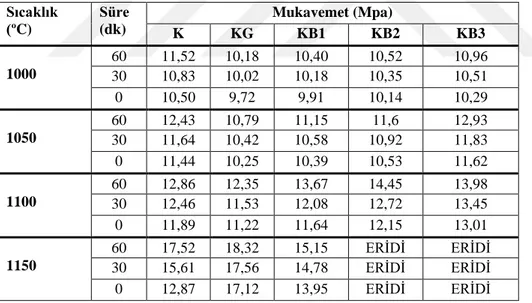

5.5.2. Pişme mukavemeti deneyleri ... 51

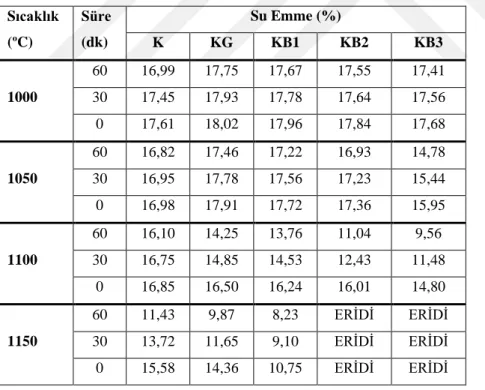

5.5.3. Su emme deneyleri ... 53

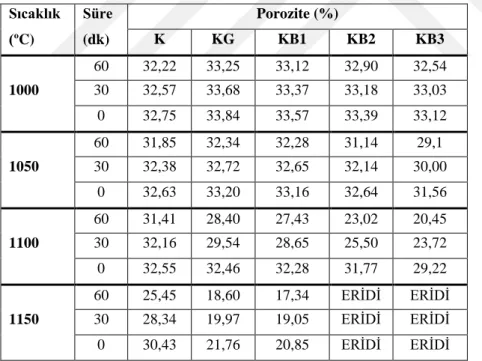

5.5.4. Porozite deneyleri ... 55

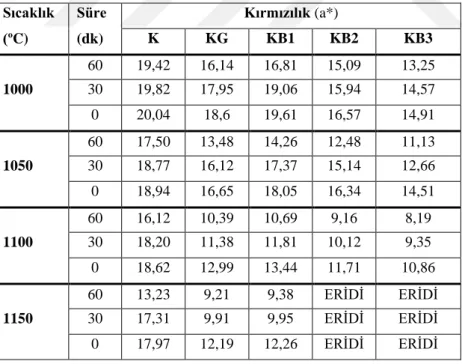

5.5.5. Kırmızılık (a*) deneyleri ... 57

5.6. Laboratuvar ve Fabrikada Sinterlenen Örneklerin Karşılaştırıldığı Deneyler (4.Grup)... 70

6. SONUÇLAR ... 75

6.1. Birinci Grup Deneylerle İlgili Sonuçlar ... 75

6.2. İkinci Grup Deneylerle İlgili Sonuçlar ... 76

6.3. Üçüncü Grup Deneylerle İlgili Sonuçlar ... 76

6.4. Dördüncü Grup Deneylerle İlgili Sonuçlar ... 77

6.5. Öneriler ... 77

KAYNAKLAR DİZİNİ... 78 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Kiremit üretim prosesi... 5

4.1. Kiremit kilinin X-ray kırınım paterni ... 15

4.2. Kiremit kilinin tane boyut dağılımı ... 15

4.3. Kiremit kilinin TG eğrisi ... 16

4.4. Kiremit kilinin DSC eğrisi ... 16

4.5. Fosfatın X-ray kırınım paterni ... 18

4.6. Fosfatın tane boyut dağılımı... 18

4.7. Deneysel çalışmaların akım şeması ... 21

5.1. Kiremit bünyelerin toplu küçülme-bor miktarı ilişkisi (1. grup)... 25

5.2. Kiremit bünyelerin toplu küçülme-sıcaklık ilişkisi (1. grup) ... 25

5.3. Kiremit bünyelerin pişme mukavemeti-bor miktarı ilişkisi (1. grup) ... 26

5.4. Kiremit bünyelerin pişme mukavemeti-sıcaklık ilişkisi (1. grup) ... 27

5.5. Kiremit bünyelerin su emme-bor miktarı ilişkisi (1. grup) ... 29

5.6. Kiremit bünyelerin su emme- sıcaklık ilişkisi (1. grup) ... 29

5.7. Kiremit bünyelerin porozite-bor miktarı ilişkisi (1. grup) ... 30

5.8. Kiremit bünyelerin porozite-sıcaklık ilişkisi (1. grup) ... 30

5.9. Kiremit bünyelerin ‘a*’ değeri-bor miktarı ilişkisi (1. grup) ... 32

5.10. Kiremit bünyelerin ‘a’ değeri-sıcaklık ilişkisi (1. grup) ... 32

5.11. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin toplu küçülme-bekletme süresi ilişkisi (1. grup) ... 34

5.12. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin pişme mukavemeti-bekletme süresi ilişkisi (1. grup) ... 36

5.13. (a) 1000ºC, (b) 1050, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin su emme-bekletme süresi ilişkisi (1. grup) ... 38

5.14. (a) 1000ºC, (b) 1050, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin porozite- bekletme süresi ilişkisi (1. grup) ... 40

5.15. (a) 1000ºC, (b) 1050 (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin kırmızılık-bekleme süresi ilişkisi (1. grup) ... 42

5.16. Kiremit bünyelerin toplu küçülme-fosfat katkı oranı ilişkisi (2. grup) ... 44

5.17. Kiremit bünyelerin toplu küçülme-sıcaklık ilişkisi (2. grup) ... 44

5.18. Kiremit bünyelerin pişme mukavemeti-fosfat katkı oranı ilişkisi (2. grup) ... 45

5.19. Kiremit bünyelerin pişme mukavemeti- sıcaklık ilişkisi (2. grup) ... 45

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.21. Kiremit bünyelerin su emme-sıcaklık ilişkisi (2. grup) ... 46

5.22. Kiremit bünyelerin porozite - fosfat katkı oranı ilişkisi (2. grup) ... 47

5.23. Kiremit bünyelerin porozite-sıcaklık ilişkisi (2. grup) ... 47

5.24. Kiremit bünyelerin ‘a*’ değeri-fosfat katkı oranı ilişkisi (2. grup) ... 48

5.25. Kiremit bünyelerin ‘a*’ değeri-sıcaklık ilişkisi (2. grup) ... 48

5.26. Kiremit bünyelerin toplu küçülme-bor miktarı ilişkisi (3. Grup) ... 50

5.27. Kiremit bünyelerin toplu küçülme-sıcaklık ilişkisi (3. Grup) ... 50

5.28. Kiremit bünyelerin pişme mukavemeti-bor miktarı ilişkisi (3. Grup) ... 52

5.29. Kiremit bünyelerin pişme mukavemeti-sıcaklık ilişkisi (3. Grup) ... 53

5.30. Kiremit bünyelerin su emme-bor miktarı ilişkisi (3. Grup) ... 53

5.31. Kiremit bünyelerin su emme-sıcaklık ilişkisi (3. Grup) ... 54

5.32. Kiremit bünyelerin porozite-bor miktarı ilişkisi (3. Grup) ... 56

5.33. Kiremit bünyelerin porozite-sıcaklık ilişkisi (3. Grup) ... 56

5.34. Kiremit bünyelerin ‘a*’ değeri-bor miktarı ilişkisi (3. Grup) ... 57

5.35. Kiremit bünyelerin ‘a*’ değeri-sıcaklık ilişkisi (3. Grup) ... 57

5.36. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin toplu küçülme - bekletme süresi ilişkisi (3. grup) ... 60

5.37. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin pişme mukavemeti-bekletme süresi ilişkisi (3. grup) ... 63

5.38. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin su emme - bekletme süresi ilişkisi (3. grup) ... 65

5.39. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin porozite - bekletme süresi ilişkisi (3. grup) ... 67

5.40. (a) 1000ºC, (b) 1050ºC, (c) 1100ºC, (d) 1150ºC’de sinterlenmiş bünyelerin kırmızılık - bekletme süresi ilişkisi (3. grup) ... 69

5.41. Birinci grup deneyler (a) Toplu Küçülme, (b) Mukavemet, (c) Su emme, (d) Porozite .... 71

5.42. İkinci grup deneyler (a) Toplu Küçülme, (b) Mukavemet, (c) Su emme, (d) Porozite ... 72

5.43. Üçüncü grup deneyler (a) Toplu Küçülme, (b) Mukavemet, (c) Su emme, (d) Porozite ... 73

ÇİZELGELER DİZİNİ

Çizelge Sayfa

4.1. Kiremit kilinin kimyasal analizi ... 14

4.2. Kiremit kilinin renk analizi ... 17

4.3. Fosfatın kimyasal analizi... 17

4.4. Fosfatın renk analizi ... 19

4.5. Borlu atık suyun kimyasal analizi (pH: 3,17) ... 19

4.6. Hazırlanan kiremit bünyelerin kodları ... 20

5.1. Hazırlanan kiremit bünyelerle ilgili deney sonuçları (1. grup) ... 24

5.2. Kiremit bünyelerin toplu küçülme- bekletme süresi ile ilgili sonuçlar (1. grup) ... 33

5.3. Kiremit bünyelerin pişme mukavemeti- bekletme süresi ile ilgili sonuçlar (1. grup) ... 35

5.4. Kiremit bünyelerin su emme- bekletme süresi ile ilgili sonuçlar (1. grup) ... 37

5.5. Kiremit bünyelerin porozite- bekletme süresi ile ilgili sonuçlar (1. grup) ... 39

5.6. Kiremit bünyelerin kırmızılık- bekletme süresi ile ilgili sonuçlar (1. grup) ... 41

5.7. Hazırlanan kiremit bünyelerle ilgili deney sonuçları (2. grup) ... 43

5.8. Hazırlanan kiremit bünyelerle ilgili deney sonuçları (3. grup) ... 49

5.9. Kiremit bünyelerin toplu küçülme- bekletme süresi ile ilgili sonuçlar (3. grup) ... 59

5.10. Kiremit bünyelerin pişme mukavemeti- bekletme süresi ile ilgili sonuçlar (3. grup) ... 61

5.11. Kiremit bünyelerin su emme- bekletme süresi ile ilgili sonuçlar (3. grup) ... 64

5.12. Kiremit bünyelerin porozite- bekletme süresi ile ilgili sonuçlar (3. grup) ... 66

5.13. Kiremit bünyelerin kırmızılık- bekletme süresi ile ilgili sonuçlar (3. grup) ... 68

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklamalar°C Santigrad derece

Kısaltmalar Açıklamalar

XRF X Işını Floresansı TGA Termogravimetrik Anliz DTA Difarensiyel Termal Analiz TSE Türk Standartları Enstitüsü

1. GİRİŞ

Günümüzde inşaat ve yapı sektörü yaşamın sürdürülebilirliği, yaşam koşullarının iyileştirilmesi ve konfor alanının sağlanabilmesi bakımından çok önemli bir yere sahiptir. Tüm bunları sağlayabilmek için bu sektörde tuğla, seramik, çimento, beton, doğal taş, kiremit gibi birçok yapı malzemesi kullanılmaktadır. Kullanılan bu malzemeler arasında kiremit, kilden elde edilen bir çatı kaplama malzemesidir. Kiremit, şekillendirme, pişirme aşamalarından geçerek güçlü bir mukavemet yapısına sahip, su geçirgenliği bulunmayan, atmosferik şartlara dayanaklı bir izolasyon malzemesi olarak tanımlanabilir. Kiremit sadece dış etkenlerden korunmak dışında, enerji sarfiyatının azaltılması ve ısı yalıtımı açısından da önem taşımaktadır.

Kiremidin hammaddesi olan kilin tane boyutu 2 mikrondan küçüktür ve tortul kökenli bir kayaçtır. Kilin kiremit haline dönüştürülmesi 15000 yıl öncesine dayanmaktadır. Pişirilerek kullanımı M.Ö. 4. Yüzyıla dayanan kiremidin boyutları geçmişten günümüze dek değişiklik göstermiştir. 5. yüzyıldan 14. yüzyıla kadar 57-59 cm uzunluğunda iken, 15. yüzyıldan 17. yüzyıla kadar 50 cm’den 40 cm boyutuna kadar küçülmüştür. 18. yüzyılda 37 cm olan kiremitler 20. yüzyılda alaturka kiremit yapısı ile 34-36 cm boyutlarına kadar küçülmüştür. 15. yüzyılda kiremitler 23 cm küçülme göstermiş ve oluklu bir yapı halini almıştır (Özyiğit, 1990).

Yapı sektörünün gelişmesine bağlı olarak kiremit ihtiyacı da artmış ve sanayide yerini almıştır. Sanayi devrimine paralel olarak endüstrinin gelişmesi ile üretim aşamasında maliyetin düşük ve iş yükünün minimumda olması istenmiştir. Bu amaçla belli bir standardizasyon oluşturularak 19. yüzyıl itibari ile kiremit üretimi makinelerle sağlanmaya başlanmıştır. Kalıp ve şekillendirme mekanizasyonu Almanya, Kuzey Amerika ve Hollanda’da kullanılmaya başlamıştır. Kiremit üretimindeki yenilikler, tünel fırınlar, vakumlu ekstüzyonlar ile devam etmiştir (İşlek, 2010).

Kiremitler, beton ve toprak (kilden yapılmış) kiremit olarak iki farklı yapıda üretilmektedir. Beton kiremitler kum, inorganik pigmentler, portland çimentosu ve su karışımından elde edilir. Beton kiremidi toprak kiremitten ayıran özelliği, beton kiremidin pişirme aşamasının bulunmamasıdır. Ancak sevkiyat aşamasına gelebilmesi için 28 gün bekleme süresi gerekmektedir. Toprak kiremit ise kalıp ile şekillendirilerek kurutma ve pişirme işlemlerinin ardından sevkiyata ve kullanıma hazır hale gelmektedir (Efe, 2011). Kiremit yapısı olarak yaklaşık %80 oranında kilden imal edilen kiremitler kullanılmaktadır. Kilden imal edilen kiremitler yapılarda daha doğal ve estetik bir görüntü kazandırmaktadır. Çatı örtü malzemesi olan kiremitlerde mukavemet ve su emme miktarı sınıflandırmada önemli özelliklerdendir. Su

geçirgenliğinin olmaması ve ağırlıklara karşı dayanımı için bu özelliklerin standartlara uyması gerekmektedir (Aydın, 2016).

Kiremit sektörü, Avrupa ülkelerindeki üretici firmaların geniş kapsamlı ar-ge çalışmaları sebebi ile yüksek kalite ve geniş ürün yelpazesine sahiptir. Ülkemizin büyük firmalarında yüksek kalitede kiremit üretimi sağlanırken, diğer firmaların üretmiş olduğu kiremit kalitesi ortalama kalitededir.

Günümüzde inşaat sektöründeki hızlı gelişme nedeniyle yapı malzemelerine duyulan ihtiyaç da artmaktadır. Kiremit üretiminde kaliteli hammadde kaynaklarının azalması, araştırmacıları yeni hammadde kaynakları arayışına ve mevcut hammadde kaynaklarının iyileştirilmesi çalışmalarına yöneltmiştir. Bu nedenle bu çalışmada, kiremit üretiminde kullanılan kile yoğrulma suyu olarak borlu sular ve farklı oranlarda fosfat ilave edilerek yeni kiremit bünyeler üretilmiş ve kiremitin fiziksel, mekanik ve termal özellikleri iyileştirilmeye çalışılmıştır.

2. KİREMİT ÜRETİMİ

2.1. Hammaddeler

Kiremidin hammaddesi kildir. Birincil minerallerin ayrışması ile oluşan kil minerali ikincil silikat olarak adlandırılmaktadır. Sedimanter kayaç olarak tanımlanan kil; silika, alümina ve su içerdiği gibi, farklı oranlarda demir, toprak alkalileri içerebilmektedir (Uygun, 2011). Kiremit piştiğinde kırmızı rengi veren içeriğindeki demir oksittir ve oranı %8-%10’u geçmemelidir. Kilin yeşil, gri, mavi, siyah renklerde olması içermiş oldukları organik madde miktarı ile ilişkilidir. Kılıç ve Koçhisar’ın yaptığı çalışmaya göre, organik maddeler 400 °C öncesinde tamamen yanmakta ve siyah karbon kalıntıları bırakmaktadır (Kılıç ve Koçhisar, 2003). Bu sebeple kil içeriğinde organik maddenin en az olması istenmektedir. Kaliteli bir kiremit için klorür tuzu ve sülfat oranının %1,5’in altında bulunması gerekmektedir. Bu orandan fazla olması durumunda kiremit yüzeyinde dökülmelere yol açmaktadır (Vural, 2019).

2.1.1. Killerin sınıflandırılması

Killer, bileşimlerine ve yapılarına göre sınıflandırılır. Yapılarına göre killer; amorf (şekilsiz) ve kristalli yapı olmak üzere iki gruptadır. Kristal atomların iç dizilişleri SiO2 ve Al2O3 iki tabaka halinde bulunmaktadır. Kristal yapıda ki kil mineralleri; kaolinit, montmorillonit, illit, sepiyolit ve klorittir (Uygun, 2011). Kil mineralinin sınıflandırılmasında bir standart bulunmamaktadır. Ancak Grim’e göre yapılan sınıflandırma aşağıda verilmiştir (Onar, 2010).

Allofan grubu kil mineralleri

Kimyasal formülü XAl2O3.YSiO2.2H2O dur. SiO2/Al2O3-0,5-1,8 arasında değişiklik göstermektedir. Saf olduğunda renksiz, saydam halde yabancı madde ihtiva ettiğinde yeşil, mavi, kahverengi ve sarı renkte olmaktadır. Allofanın yapısının amorf ya da kristal olduğu X-Ray incelemelerinde görülmektedir. Kristal yapılar halloysite ya da montmorillonite benzerlik göstermektedir. Alkali ve toprak alkali muhtevası allofen grubunda diğer killere göre daha azdır (Müdüroğlu, 1999).

Kaolinit grubu kil mineralleri

Kaolinit, triklinal, dikkit, nakrit monoklinal sistemde kristallenmektedir. Renksiz ya da beyaz renktedir. Si4Al4O0 (OH)8 kimyasal formülüne sahiptir (Müdüroğlu, 1999). Oksijen tabakası ile kaplı olan hidroksit ve tetrahedron tabakları arasında elektrik çekim gücü oluşarak su

emme özelliği artar ve şişme meydana gelir. İçinde bulunan safsızlıklar sebebi ile kristal örgü içinde bulunmaktadır (Hancıoğlu, 2015).

Halloysit grubu kil mineralleri

Si4 Al4O10(OH)8 ve Al4Si4O10(OH)8 4H2O olarak iki kimyasal formda bulunmaktadır. 65°C-75°C sıcaklığında Al4Si4O10(OH)8 4H2O halloysit formunda suyunu kaybeder. Halloysit beyaz (yeşilimtrak) ve açık mavi renktedir. Mavimtrak ve yeşilimtrak formlar zamanla tozlaşarak beyaz rengi almaktadır. 400°C’de tüm suyunu kaybeden halloysit tekrar su alarak hacimce genişleyebilmektedir (Müdüroğlu, 1999).

Smektit grubu kil mineralleri

Smektit grubu minerallerin teorik formülü Si8Al4O20(OH)4nH2O şeklindedir. Monoklinal krsital yapısına sahip, beyaz, pembe, mavi, kahverengi, sarı, yeşil renklerine sahiptir. Smektit grubu minerallerin kristal tane boyutları çok küçük boyuttadır (Müdüroğlu, 1999).

İllit grubu kil mineralleri

İki silis tetrahedral tabakası arasında yer alan alüminyum oktahedral tabakasında oluşmaktadır. İllit mineralleri beyaz ya da pembesi renktedirler (Müdüroğlu, 1999).

Vermikülit grubu kil mineralleri

Vermikülitin yapısı trioktaedral mika ve talka benzemektedir. Vermikülitin katyon değiştirme kapasitesi simektit kadardır. Simektite göre daha az organik madde içerir (Müdüroğlu, 1999).

Sepiolit-Attapulgit grubu kil mineralleri

Kenarlardaki silis tetraederler ve alüminyum ya da magnezyum oktaederlerinin koordinasyonundan oluşmakta silikat zincirlerin boşluklarındaki dört molekül su düşük sıcaklığa maruz kaldığında bünyeyi terk eder. Kurutma işlemine tabii tutulduktan sonra yeniden sulu ortama bırakıldıklarında tekrar bünyeye su almaktadır (Onar, 2010).

2.2. Kiremit Üretim Prosesi

Kiremit üretimi hammaddenin temini, numunenin hammadde hazırlığı, numuneye şekil verme, kurutma, pişirme ve boşaltma olarak altı aşamada tamamlanmaktadır. Bir kiremit üretim akım şeması Şekil 2.1’de verilmiştir.

2.2.1. Hammadde temini

Üretimi yapılacak olan kiremidin hammaddesi olan kilin temini maden ocağından sağlanmaktadır. Nakliyesi yapılan kil uygun şekilde depolanır.

2.2.2. Hammadde hazırlama

Temini yapılan hammadde kırıcı ve öğütücüden geçirilip istenilen boyuta getirilir. Öğütme işlemi malzemenin kohezyon ve plastiklik özelliklerinin oluşabilmesi için önemlidir. Plastiklik özelliği sonraki aşama olan şekil verme ve şeklinin muhafazası için önemli bir etkiye sahiptir (Sinnot, 1961). Ön hazırlığı tamamlanan hammaddeye reçete oranında su ilavesi yapılmakta ve homojen bir karışım elde edilene kadar karıştırılmaktadır.

2.2.3.Şekil verme

Hazırlama işlemi tamamlanan hammaddenin içeriğindeki su içeriğine bağlı olarak üretilmesi istenen kiremide göre presleme yöntemi, ekstrüzyon (vakumlama) ya da yumuşak çamur kalıpları ile şekil verme yöntemleri kullanılabilmektedir (Kuş, 2012).

2.2.4. Kurutma

Kiremit kurutma işlemi olarak doğal ve yapay olmak üzere iki yöntem kullanılmaktadır. Doğal ısıdan faydalanılarak kurutulan odalarda veya açık alanlarda kurutulabilmektedir (Kavas, 1997). Doğal kurutma enerji sarfiyatı olmadığından ekonomik bir yöntemdir. Suni kurutma yönteminde ise kurutma tünellerinde şekil verilen kiremitlerin nem miktarı azami miktara indirilmektedir. Şekillendirmede kullanılan su, kurutma sırasında kiremit bünyesinden uzaklaştırılarak kil tanecikleri birbirine yaklaşır. Kurutma işleminin çok dikkatli yapılması gerekmektedir. Hızlı kurutma ve fazla kuru havada kurutma yapılmamalıdır. Kiremit bünye içerisindeki çözünebilecek tuzların varlığı, hammaddenin minerolojisi, tane boyutu ve dağılımı, boyutu ve su oranı, kurutma alanı nem miktarı, kurutma alanı sıcaklığı kurutma sürecini etkileyen faktörlerdir (İnce, 2019).

2.2.5. Pişirme

Kiremit bünyelerin pişirme işleminde en çok kullanılan fırın türleri hoffman ve tünel fırınlardır. Tünel fırınlar ile hoffman fırın karması kemer tünel fırınlarda kullanılabilmektedir.

Hoffman fırın

Hoffman fırınlarda ürünler sabit fırının üst deliklerden ateş püskürtülmektedir. Fırın içinde ki hareket eden havanın pişmiş bünyelere teması ile ısınması ve çiğ bünyenin ısınması için bu havayı kullanması hoffman fırını diğer fırınlardan ayıran üstün özelliğidir.

Tünel fırın

Tünel fırını hoffman fırından ayıran çalışma şekli, hareketli ürün sabit ateştir. Tünel boyunca hareket eden, yüklü kiremit bünyelerin olduğu fırın vagonları sabit bir hız ile fırın içinde hareket etmektedir. Sıcaklık miktarı tünel boyunca farklılık göstermektedir. Isınma ve pişme bölgesi bulunmaktadır.

2.2.6. Boşaltma

Kiremit bünyelerin pişme aşamasının ardından fırın tipine ve sıcaklığa göre 48 saat ya da üzerinde soğutma işlemi gerçekleştirilir. Soğumanın ardından kiremitler kalite kontrolden geçirilerek ayıklama, sınıflandırma, paketleme, depolama ve sevkiyat aşamalarından geçer (Işık, 2010).

2.3. Özellikler

Kiremitte kullanılan hammadde içeriği, uygulanan tüm işlemler kiremidin teknik özelliklerinde ki kaliteyi etkileyen unsurlardır. Kullanım alanları ve iklim özelliklerine göre talep edilen kiremit özelliklerini karşılayacak hammadde içerikleri değişiklik göstermektedir.

Bir izolasyon malzemesi olarak kullanılan kiremit için dayanıklılık, renk, boyut küçülmeleri, basınç dayanımı ve su emme özellikleri önem taşımaktadır.

2.3.1. Dayanıklılık

Dayanıklılık kiremidin teknik özelliklerinde ki en önemli unsurlardan biridir. Kiremit bünyesinin ince yapıda, kuruma ve pişme süresi kısa ürünlerde yüksek basınç ve sıcaklık dayanımı malzemeler teknik testlerden geçmiş ürünler endüstride tercih edilmektedir. Dayanımın yüksek olması ve uzun süre kullanılabilir olması kaliteyi belirleyen unsurlardandır.

2.3.2. Renk

Kiremit rengi kullanılan kile, eklenen katkı maddelerine, uygulanan sıcaklığa ve fırın atmosferlerine bağlı olarak değişiklik göstermektedir. Oksitleme ve atmosferi nötr olan fırınlarda,

krom oksit ile kırmızı renk elde edilebilmektedir. Kiremit rengini etkileyen en önemli unsurlardan biri de uygulanan sıcaklık ve sıcaklıkta bekleme süresi doğrudan ilişkilidir (İnce, 2019).

Hammadde içerisinden bulunan farklı mineraller, kiremit yüzeyinde renk lekeleri meydana getirirken, renk değişimine de neden olabilmektedir.

2.3.3. Boyut değişiklikleri

Hammadde karışımında bulunan su miktarı, kurutma safhasında buharlaşmakta ve kuru küçülme meydana gelmektedir. Pişme safhasında ise sıcaklık ile gözeneklerde bulunan su uzaklaştıkça kil taneleri birbirine yaklaşmakta, hacimsel olarak bir pişme küçülmesi oluşmaktadır. Kiremit toprağının plastiklik özelliğinden yoksun olması kuruma ve pişme küçülmesini etkilemektedir. Küçülme oranının %10’dan düşük olması gerekmektedir.

2.3.4. Basınç dayanımı ve su emme

Kiremit üretiminde istenilen önemli özelliklerden olan düşük seviyede su emme oranı ile düşük seviyede basınç dayanımı için, kilin, kiremit bünye içeriğinin özellikleri ve pişirilme sıcaklığı ile doğrudan bağlantılıdır. (Işık, 2010; Ediz 1994).

2.4. Sınıflandırma

Çatı malzemesi olan kiremit ısı yalıtımını sağlamalı, yüksek sıcaklık ve dona karşı dayanıklı olmalı, yoğun yağış alan bölgelerde su emme miktarı düşük olmalı, dolu gibi doğal afetlerde mukavemeti güçlü olmalı aynı zamanda bina görselini de tamamlamalı. Birden fazla özelliğe sahip olması istenilen kiremit bünyelerde yapısal olarak çeşitlere ayrılmaktadır.

2.4.1. Toprak kiremitler

Kil ve oluşturulan bileşim karıştırılarak, kalıp ya da pres yöntemi ile şekillendirilen çatı kiremitleri ve bağlantı parçalar olarak üretilen, istenilen özelliklere göre farklı katkı maddeleri zenginleştirilen kiremitlerdir. MTA verilerine göre toprak kiremit çeşitleri, oluklu, Mahya Akdeniz ve Marsilya olarak isimlendirilmektedir.

2.4.2. Beton kiremitler

Çimento, agrega, su bileşiminden oluşan presler ile şekillendirme işlemi gerçekleştirilen çatı örtüsü olan kiremit çeşididir

3. TEZ ÇALIŞMASI İLE İLGİLİ DAHA ÖNCE YAPILAN

ÇALIŞMALAR

Günümüzde yapı tasarımı ve uygulamasında görev alan mühendis ve mimarların öncelikli temel sorunları arasında yapı malzemesi konu ve teknolojileri yer almaktadır. Bu sorunların araştırılması ve çözümü için birçok çalışma yapılmaktadır.

Yapı malzemeleri olarak tuğla, kiremit ve seramik sektöründe kullanılan bünyelerin dayanımı, su emme miktarı, ısı yalıtımı, porozite miktarı gibi fiziksel özelliklerini iyileştirmek, geliştirmek ve standartlarını yükseltmek amacıyla çeşitli araştırmalar yapılmaktadır. Bu çerçevede farklı katkı maddelerinin kullanıldığı çalışmalara rastlanmaktadır. Yapılan çalışmalarda bor atığından özellikle katı atık olarak yararlanıldığı dikkat çekmektedir. Kiremit sektöründe bor atığının sıvı atık olarak kullanılabilirliği ile ilgili literatüre pek rastlanmamaktadır. Katı bor atıklarının kullanıldığı çalışmalardan bazıları aşağıda özetlenmiştir.

Örneğin Ediz ve Özdağ (1995), çalışmalarında Kırka Boraks İşletme atık killerini tuğla yapımında kullanılabilirliğini araştırmışlardır. Bu çalışmada iki çeşit bor atığı, tuğla bünyesine değişik oranlarda ilave edilmiş ve farklı sıcaklık derecelerinde sinterlenmiştir. Yapılan deneylerde, en iyi sonuç veren karışım, tüm tuğla deneylerine tabi tutulmuştur. Tüm analizler sonucunda, Kırka Boraks İşletmesi, tesis atıklarının, belirlenen miktarda tuğla toprağıyla birlikte kullanıldığında sinterleme sıcaklığının düşürülebileceği, bu şekilde üretimin enerji sarfiyatı açısından maliyette önemli miktarda düşüş sağlanabileceği saptanmıştır.

Diğer bir çalışmada Kırka Bor İşletmesinden temin edilen Kil pestili ve DSM elek üstü atıkları %5, %10, %15 oranında ekleyerek çini bünyelerde kullanılabilirliğini araştırılmıştır. Bünyeler 850°C, 900°C, 950°C sıcaklıklarında sinterlenmiş ve fiziksel, mekanik özelliklerini incelenmiştir. Katkı maddelerinin tüm bünyelerde mukavemeti arttırdığı ve su emme miktarını da düşürdüğü saptanmıştır. Çini bünyelerde tinkal atıklarının kullanılması ile düşük sıcaklıklarda üretim yapılabileceği bu sayede enerji tasarrufu sağlanabileceği ve atıkların kullanımı ile birlikte atık depolama sorununun çözüleceğini belirtilmiştir (Ediz vd., 2009).

Sönmez ve Yorulmaz (1995), Kırka Boraks İşletmesinden temin edilen artık killerin tuğla yapımında kullanılabilirliğini araştırmışlardır. Tuğla malzemesi ile (Kılıçoğlu tuğla kiremit fabrikası tuğla malzemesi) atık killerin %20, %30, %40, %50, %60 oranlarında karışımından oluşturdukları bünyeleri 900°C ‘de pişirilerek renk analizi, su emme deneyi, kırılma yükü deneyi, zararlı manyezi ve kireç deneyi, kuru küçülme, pişme küçülmesi, toplam küçülme deneylerine tabi tutmuşlardır. Numune hazırlığında iyi bir sıkıştırma yapıldığında daha iyi sonuçlar elde

edilebileceğini, poroziteli yapı hafiflik, yalıtım ve daha iyi sıva tutma avantajlarına sahip olacağını belirtmişlerdir.

Kavas ve Emrullahoğlu (1999), Kırka bor atıklarını kullanarak Seydişehir kırmızı çamurundan kaliteli yapı malzemesi üretiminde kullanılmasını incelemişlerdir. Bor atıkları ile hazırlanan numunelerde, bor miktarının artması ile birlikte su emme değerlerinin düştüğü, kırmızı çamurun sinterleme sıcaklığını 1100 °C ’den 900 °C ‘ye düşürdüğünü ve yüksek mukavemette bir yapıya sahip olduğunu saptamışlardır.

Demir ve Orhan (2002), Kırka Boraks İşletmesinden temin edilen konsantratör atığını tuğla kili ve pomza kumu ile karıştırarak üç farklı bünye üretmişlerdir. Bünyeler 900 °C ve 1000 °C sıcaklıkta 30 dakika bekletilerek sinterlenmiştir. Sinterlenen bünyelerin, fiziksel ve mekanik özellikleri incelenmiştir. Deneysel çalışmalar sonucunda 900 °C sıcaklıkta sinterlenen, pomza ve bor atığının karışımı ile elde edilen bünyelerde yüksek porozite ve düşük birim hacim ağırlık değerini elde etmişlerdir.

Kavas (2006), Kırka Boraks İşletmesinden elde edilen bor ve ince atıklarının tuğla üretiminde bir eritme maddesi olarak kullanılabilirliğini belirlemeye yönelik yaptığı çalışmada, malzemelerin karakterizasyonu ile ilgili laboratuar çalışmaları ve endüstriyel ölçekli testler uygulamıştır. Fe2O3, Al2O3, Si02 oksitlerini içeren bünyelere %5, %10, %15 oranında atık ilave edilen numuneler 700 °C, 800 °C ve 900 ° C'de sinterlenmiştir. Bünyelerin kuru küçülme, mukavemet, ateş zaiyatı, su emme, donma direnci deneyleri yapılmıştır. Mineralojik ve mekanik testler, bor atıklarının tuğla bünye üretiminde bir eritme maddesi olarak kullanılabilirliğinin mümkün olduğunu göstermiştir. %15 oranında atık ilave edilen numunenin en iyi mekanik özelliği gösterdiği belirtilmiştir.

Kurama vd. (2006), yaptıkları çalışmada, Kırka Boraks İşletme atığına %2 ‘ye kadar feldspat ilavesi ile hazırladıkları duvar karosu numunelerini endüstriyel koşullar altında sinterlemişlerdir. Sonuçlar, kontrollü bir şekilde atık ilavesinin vitrifikasyonu geliştirdiğini göstermiştir. Böylece, ilgili pişrme rejimi için daha iyi teknolojik özellikler elde edilmesini sağlamıştır. Ayrıca, nihai ürünün teknolojik özellikleri iyileştirilerek ticari bir uygulamada atığın kullanımının bünyelerde kullanılabilirliği belirtilmiştir. Ancak, çalışmanın teknik ve ekonomik fizibilitesini oluşturmak için endüstriyel ölçekte daha fazla çalışmaya ihtiyaç duyulduğu sonucuna varılmıştır.

Uslu ve Arol (2003), yaptığı çalışmada Kırka Boraks İşletmesinin atık kilinin kırmızı tuğla üretiminde katkı maddesi olarak kullanılabileceğini ve atığın % 30 'a kadar ilavesinin, basınç

dayanımı, su emme ve yoğunluğu bakımından tuğla kalitesini arttırdığını saptamışlardır. Ayrıca yaptıkları çalışmada 900 °C 'den daha düşük sinterleme sıcaklıklarında, atık kilin tuğla üretiminde kullanılabileceğini tespit etmişlerdir.

İnce ve Ediz (2019), tuğla bünyelerde kömür artığı ve borlu su katkısı ile fiziksel ve mekanik özelliklerinde iyileştirme çalışması yapmışlardır. Katkı maddesi kullanılan bünyeler 900°C, 950°C, 1000°C ve 1100°C sıcaklıklarda sinterlenmiştir. Optimum sonuçlar 1050°C ‘de sinterlenen ve yoğurma suyunda %3 borik asit kullanılan bünye olarak saptanmıştır. Çıkan sonuçların tuğla bünyesinde kullanılan katkı maddelerin mukavemet, su emme miktarı ve porozite değeri açısından iyileştirme sağladığı gözlemlenmiştir.

Kuş ve Evcin (2012), tuğla ve kiremit üretiminde Çorum Yöresi dağ toprağı kullanmışlar, bünyelerin iyileştirilmesi için Seydişehir Kırmızı Çamur katkısının etkilerini incelemişlerdir. Katkı oranı % 2 ve %5 olan bünyelerde su emme, deformasyon, mukavemet gibi özelliklerinde iyileştirme olduğunu tespit etmişlerdir.

Yarar ve Kavas (2006), kiremit bünyelerde şeker fabrikası atığı melas, sepiyolit, bor ve metil hidroksi etil selüloz ile vinil asetat katkıları ile fiziksel özelliklerinde iyileştirme çalışması yapılmışlardır. Bor ve sepiyolit katkılı bünyelerin yüzeyinde beyazlık görülmüştür. Sepiyolit katkısı olan bünye hariç su emme ve eğme mukavemet değerlerinde iyileşme olduğunu tespit etmişlerdir.

Demirhan ve Aras (2019), illit ve klorit oranı yüksek Kozluk kilinin tuğla ve kiremit bünyelerde hammadde olarak kullanılabilirliğini araştırmışlardır. Bünyelerde bulunan smektitik kil yapısının pişme küçülmesini arttırdığı saptanmıştır. Bu olumsuzluğu gidermek için, içeriğinde kuvars oranı yüksek hammadde kullanarak iyileştirmeye çalışılmışlardır. Fakat bu durum eğilme dayanımının düşmesine neden olmuştur. İllit ve klorit oranı yüksek Kozluk kilinin ölçülen renk değerlerine göre kaplama tuğlasında kullanılabileceği sonucuna varılmıştır.

Ateş ve Seyrek (2019), Diyarbakır ilindeki kiremit ve tuğla yapımında hammadde olarak kullanılan toprağın içeriğinde bulunan kilin tespiti yapılmıştır. İllit ve kaolinit oranı yüksek topraklarda büzülme ve şişme oluşmadığından tuğla ve kiremit üretiminde kullanılmasının yüksek kalitede ürün elde edileceğini saptamışlardır. Smektit ve vermikülit mineralinin kiremit ve tuğla toprağında bulunmasının şişme ve büzülme özelliği ortaya çıktığı görülmüştür.

Manisa yöresine ait tuğla ve kiremit üretiminde kullanılan killerin bünyelerdeki teknolojik özellikleri araştırılmıştır. Farklı sıcaklıklarda sinterlenen numuneler su emme ve mukavemet deneyleri yapılmıştır. Sinterleme sıcaklığı arttıkça dayanımı arttırdığı, su emme

miktarının azaldığı, birim ağırlığını arttırıldığı görülmüştür. Sıcaklık çok yükseldiğinde tuğlanın camlaşma ve harca yapışma özelliğinin azaldığı sonucuna varılmıştır (Onar, 2010).

Yağışlar ve sıcaklık gibi atmosferik etki altındaki çatı kaplama malzemelerinin deformasyonuna bağlı olarak mekanik dayanımlarının farklı sıcaklıklardaki (-50°C, +25°C, +50°C, +100°C, +200°C, +300°C, +400°C) değişimleri incelenmiş, artan sıcaklıkla beraber dayanımın azaldığı, kiremit bünyenin 400 °C’de dayanımı tamamen kaybettiği sonucuna ulaşılmıştır (Aydın, 2016).

İşlek ve Işık (2010), Bayburt ilinde bulunan Bay-Kes tuğla fabrikası ürünleri ve üretim yöntemlerini incelemiş, tuğla bünyelerin fiziksel özelliklerinin iyileştirilmesini araştırmışlardır. 950°C ve 1000°C ‘de sinterlenen 10 adet hammaddenin gerekli tüm karakterizasyon analizleri yapılmıştır. Analiz sonuçlarında kuvars, anortit, hematit, muskovit ve klinokların tespit edildiği “Reçete 3” olarak belirtilen bünyede problemli renk ve mukavemet gibi özellikleri iyileştirilmiş olarak kullanılabileceğini ve iyileştirilen bu özelliklerin maliyeti düşürebileceğini saptamışlardır. Yamık vd. (2004), yaptıkları çalışmada Etibank Emet Kolemanit İşletmesi bor atığı ve Seyitömer Termik Santral külünü, tuğla kilinde katkı maddesi olarak kullanılabilirliğini araştırmışlardır. Çalışmada %5 - %20 bor atığı, %5 - %20 termik santral külü, %60 - %90 oranında tuğla kili kullanılmıştır. 800°C ile 1100°C arasında pişirilen numunelerin deney sonuçları incelendiğinde TSE standardına en uygun karışımın %15 bor atığı, %15 termik santral külü ve %70 oranında tuğla kili olan A6 kodlu numune olduğunu belirtmişlerdir. Bünyede bor miktarının artışı ile plastiklik su oranının arttığı, kuruma ve toplam küçülmeyi azalttığı, su emme miktarını arttırdığı, poroziteyi arttırdığı, basınç dayanımını arttırdığını, termik santral külünün ise su emme miktarını arttırdığı, poroziteyi arttırdığı, basınç dayanımını arttırdığı, plastiklik su oranını azalttığını saptamışlardır. Bünyede tuğla kilinin azalması plastiklik su oranını azalttığını, doğrusal kuruma küçülmesi ve toplam doğrusal küçülmeyi azalttığı, su emme miktarını arttırdığı, poroziteyi arttırdığını belirtmişlerdir.

Kavas ve Önce (2002), Etibor Kırka Boraks İşletmesinin konsantratör atıklarını pres tuğla yapımında flaks eleman olarak kullanılabilirliğini araştırmışlardır. Afyon bölgesinde tuğla üretiminde kullanılan hammaddeye %5, %10, %15, %20 oranında iki farklı bor atığı ilave ederek yeni bünyeler oluşturmuşlardır. %15 kil pestil atığı katkısı ile hazırlanan numunenin 800 °C – 850 °C de, %10 şlam atığının 800 °C de sinterlenmesi ile bünyelerde fiziksel dayanımın arttığı, sinterleme sıcaklığını 100 °C azaltarak pişme maliyetini düşürdüğünü saptamışlardır. Endüstride atıkların kullanımı ile ülke ekonomisi ve doğaya olumlu fayda sağladığını belirtmişlerdir.

Durmaz ve Aydın (xxxx), Emet Bor İşletme Müdürlüğü Hisarcık Barajındaki atıklarının kiremit ve tuğla sanayiinde kullanılabilirliğini araştırmışlardır. Yapılan çalışmada %7,08 B2O3 tenörlü dekripte edilen nihai atık numunesinin, kiremit reçetelerine 820 °C sıcaklıkta ve %20 oranında ilave edilmesi ile en kaliteli kiremit örneğini elde etmişlerdir. En kaliteli tuğla ise, tuğla reçetelerine dekripte edilen nihai atık numunesinden 530 °C sıcaklıkta ve %10 oranında ilave edilmesi ile elde etmişlerdir.

4. DENEYSEL ÇALIŞMALAR

4.1. Malzeme ve Yöntem

4.1.1. Malzeme

Kiremit kili

Deneylerde kullanılan kiremit kili Kütahya’da kiremit üretimi yapan bir fabrikadan alınmıştır. İşletme, kiremit üretiminde kullandığı kili Eskişehir bölgesinden tedarik etmektedir. Fabrikadan DPÜ Maden Mühendisliği laboratuvarına getirilen kiremit kili, açık havada kurutulduktan sonra iri parçaları ezilerek deneylerde kullanılmak üzere stoklanmıştır. Kiremit kilinin özelliklerinin belirlenmesi için; kimyasal, mineralojik, tane boyut dağılımı, termal ve renk analizleri yapılmıştır. Kimyasal analizler PANalytical marka Axious max model XRF cihazı ile, mineralojik analizler Rigaku marka Miniflex ZD13113 model XRD cihazı ile Cu Kα (λ=1,54 Aº) ışıması kullanarak 2θ=5-70º aralığında 2º/dk çekim hızında yapılmıştır. Tane boyut dağılımları Malvern marka Mastersizer 3000 cihazı ile belirlenmiştir. Termal analizlerin yapımında SETERAM marka ve labsys model TG-DTA cihazı kullanılmıştır. Ölçümler argon gazı ortamında, kuru havada, 35-1000ºC sıcaklık aralığında, 10ºC/dk ısıtma hızında yapılmıştır. Renk ölçümlerinde ise Minolta marka renk ölçüm cihazı kullanılmıştır.

Kiremit kilinin kimyasal analizi Çizelge 4.1’de, X-ray kırınım paterni Şekil 4.1’de, tane boyut dağılımı Şekil 4.2’de, TG eğrisi Şekil 4.3’de, DSC eğrisi Şekil 4.4’de ve renk analizi Çizelge 4.2’de verilmiştir.

Çizelge 4.1. Kiremit kilinin kimyasal analizi.

Oksitler Miktar (%) Oksitler Miktar (%)

SiO2 44,29 P2O5 0,33 Al2O3 11,83 BaO 0,03 Fe2O3 11,77 MnO 0,18 K2O 1,25 ZrO2 0,03 MgO 9,81 ZnO 0,01 CaO 8,69 Cr2O3 0,04 Na2O 2,78 NiO 0,02 SO3 0,06 SrO 0,03

Şekil 4.1. Kiremit kilinin X-ray kırınım paterni.

Şekil 4.2. Kiremit kilinin tane boyut dağılımı.

0 10 20 30 40 50 60 70 80 90 100 1 10 100 1000 Kü m ü lat if E le k Altı, % Tane Boyutu, µm

Şekil 4.3. Kiremit kilinin TG eğrisi.

Çizelge 4.2. Kiremit kilinin renk analizi.

L a* b*

Kiremit kili 53,66 2,80 14,51

Fosfat

Deneylerde kiremit kiline katkı maddesi olarak apatit yapısındaki kalsiyum fosfat kullanılmıştır. Fosfat kullanılmasına, DPÜ Metalurji ve Malzeme Mühendisliği Bölümünde daha önce yapılan bir yüksek lisans tezinden elde edilen sonuçlara dayanarak karar verilmiştir (Şahin 2017). Bu tez kapsamında fosfatla ilgili detaylı bir karakterizasyon çalışması yapılmıştır. Çalışmanın sonucunda fosfatın, birçok seramik üründe kullanıldığında ergime sıcaklığını azaltarak pişirme süresinin de kısalmasını sağlayabileceği tespit edilmiştir. Bu nedenle deneysel çalışmalarda aynı fosfatın kullanılmasına karar verilmiştir. Kalsiyum fosfat, Mardin Mazıdağı bölgesinde üretim yapan bir işletmeden zenginleştirilmiş olarak alınmıştır. Maksimum tane boyutu 450 m olan fosfat, laboratuvarda halkalı değirmende öğütülerek boyutu 106 m altına indirilmiş ve deneylerde kullanılmıştır. Fosfatın özelliklerinin belirlenmesi için; kimyasal, mineralojik, tane boyut dağılımı ve renk analizleri yapılmıştır.

Fosfatın kimyasal analizi Çizelge 4.3’de, X-ray kırınım paterni Şekil 4.5’de, tane boyut dağılımı Şekil 4.6’da ve renk analizi Çizelge 4.4’de verilmiştir.

Çizelge 4.3. Fosfatın kimyasal analizi.

Oksit Miktar (%) SiO2 4,12 Al2O3 0,75 Fe2O3 0,20 K2O 0,02 MgO 0,27 CaO 54,13 SO3 1,16 Na2O 0,10 P2O5 28,52 SrO 0,19 Kızdırma Kaybı 10,54

Şekil 4.5. Fosfatın X-ray kırınım paterni (Şahin, 2017).

Şekil 4.6. Fosfatın tane boyut dağılımı.

0 10 20 30 40 50 60 70 80 90 100 1 10 100 1000 Kü m ü lat if E le k Altı, % Tane Boyutu, µm

Çizelge 4.4. Fosfatın renk analizi.

Renk değerleri

L a* b*

Apatit 70.62 2.49 11.56

Yoğrulma suları

Kiremit kilinin şekillendirilmesi için yoğrulma suyu olarak; şebeke suyu, borik asitten elde edilmiş borlu sular ve Etimaden İşletmeleri Emet Kolemanit Tesisi Espey atık barajından alınan borlu atık su kullanılmıştır. Yapılan ön denemeler sonucunda, kil miktarının %25 i kadar yoğrulma suyu kullanılacağı saptanmıştır.

Borlu sular, kullanılacak kiremit kili miktarının %1, %2 ve %3’ü kadar borik asit alınarak hazırlanmıştır. Bu oranlarda tartılan borik asit, yoğrulma suyuna ilave edilerek çözündürülmüş ve kiremit çamurları şekillendirilmiştir. Yoğrulma sularındaki B2O3 miktarı %1, %2, %3 borik asit kullanıldığında sırasıyla 46,16 gr/lt, 92,32gr/lt, 138,48 gr/lt değerlerine karşılık gelmektedir.

Emet Kolemanit Tesisi Espey atık barajından alınan borlu atık su ise kiremit kilinin şekillendirilmesinde doğrudan kullanılmıştır ve B2O3 miktarı 39,30 gr/lt dir. Borlu atık suyun kimyasal analizi Çizelge 4.5’de verilmiştir.

Çizelge 4.5. Borlu atık suyun kimyasal analizi (pH: 3,17).

İçerik B Cl SO4 As Ca Mg SiO2 Na K

mg/litre 6102 53,51 7524 4,00 568 1141 81,17 195 52,30

4.1.2. Yöntem

Deneylerin ilk aşamasında yoğrulma suyu olarak borlu su kullanımının etkileri araştırılmıştır. Bu amaçla kiremit kiline yoğrulma suyu olarak; şebeke suyu, %1, %2 ve %3 oranlarında borik asit içeren borlu sular ve Emet Kolemanit Tesisi Espey atık barajından alınan borlu atık su kullanılmıştır. Belirlenen oranlarda kil ve %25 oranında yoğrulma suları ile karıştırılan çamurlar el ile yoğrularak (150x20x10) mm boyutlarındaki alçı kalıplarda şekillendirilmiştir. Şekillendiren bünyeler açık havada 2 gün, etüvde 105ºC de yaklaşık 24 saat kurutulmuştur. Kurutma işlemi sonunda bünyelerin kuru küçülme değerleri tespit edilmiştir. Kurutulan bünyeler 1000ºC, 1050ºC, 1100ºC ve 1150ºC sıcaklıklarda 60 dakika bekletilerek

sinterlenmiştir. Elde edilen bünyelerin (her sıcaklık için) toplu küçülme, pişme mukavemeti, su emme, porozite ve renk ölçümleri yapılmıştır. Sinterleme işlemlerinde Nabertherm marka fırın kullanılmıştır. Fırın sıcaklığı 5ºC/dk ısıtma hızı ile istenen sıcaklığa getirilmiş ve bu sıcaklıkta 60 dakika bekletildikten sonra 5ºC/dk soğutma hızı ile soğutulmuştur.

Deneylerin ikinci aşamasında kiremit kiline fosfat katkısının etkileri araştırılmıştır. Bu amaçla kiremit kiline %5, %10, %15 ve %20 oranlarında fosfat ilave edilerek yeni kiremit bünyeler hazırlanmıştır. Elde edilen bu bünyeler de yukarıda belirtilen tüm sıcaklıklarda sinterlenmiş ve bütün testler tekrarlanmıştır.

Deneylerin üçüncü aşamasında ise ikinci aşamada seçilen fosfat ve kiremit kili karışımına (%95 kiremit kili + %5 fosfat) yine borlu sular ilave edilmiş ve bu bünyelerde borun etkisi araştırılmıştır. Birinci ve ikinci aşamada yapılan tüm testler bu grupta da tekrarlanmıştır.

Deneylerin dördüncü ve son aşamasında ise 1., 2. ve 3. deney aşamalarından elde edilen tüm kiremit bünyeler, fabrikada Hoffman fırında sinterlenmiştir. Böylece laboratuvar ve fabrika şartları arasındaki farklılıklar belirlenmiştir. Fabrikada üretilen kiremitlerin fırın rejimi şu aşamalardan oluşmaktadır. 24 saatte 600ºC’ye ısıtma, 600ºC’ den 940ºC’ ye kadar kömür ekleme, 940ºC de yarım saat bekletme ve 24 saatte soğutma.

Hazırlanan kiremit bünyelerin kodları Çizelge 4.6’da ve deneylerin yapılmasında izlenen süreç Şekil 4.7’de verilmiştir.

Çizelge 4.6. Hazırlanan kiremit bünyelerin kodları.

Kiremit Bünyeler Kodlar

Kiremit kili K

Kiremit kili ve borlu atık su ile yoğrulan kiremit bünyesi KG Kiremit kili ve %1 borik asit katkısı ile yoğrulan kiremit bünyesi KB1 Kiremit kili ve %2 borik asit katkısı ile yoğrulan kiremit bünyesi KB2 Kiremit kili ve %3 borik asit katkısı ile yoğrulan kiremit bünyesi KB3

%5 Fosfat katkılı kiremit bünyesi K1

%10 Fosfat katkılı kiremit bünyesi K2

%15 Fosfat katkılı kiremit bünyesi K3

%20 Fosfat katkılı kiremit bünyesi K4

%5 Fosfat katkılı ve borlu atık su ile yoğrulan kiremit bünyesi G %5 Fosfat katkılı ve %1 borik asit katkısı ile yoğrulan kiremit bünyesi B1 %5 Fosfat katkılı ve %2 borik asit katkısı ile yoğrulan kiremit bünyesi B2 %5 Fosfat katkılı ve %3 borik asit katkısı ile yoğrulan kiremit bünyesi B3

5. DENEYSEL SONUÇLAR VE TARTIŞMA

5.1. Kiremit Kilinin Karakterizasyonu

Kiremit kilinin karakterizasyonu kapsamında kimyasal, mineralojik, tane boyut dağılımı, termal ve renk özelliklerinin belirlenmesine yönelik analizler yapılmıştır.

Kimyasal analiz: Çizelge 4.1’den kiremit kilinin kimyasal analizi incelendiğinde, kili

oluşturan temel oksitlerin SiO2,Al2O3 ve Fe2O3 olduğu görülmektedir. SiO2 ve Al2O3’ün yüksek miktarlarda bulunması kil minerallerinin varlığından kaynaklanmaktadır. Alkali oksitlerden olan K2O’in %1,25 ve Na2O’in %2,78 oranlarında olduğu göze çarpmaktadır. BaO, MnO, ZnO ve SrO gibi oksitlerin ise %1’den daha düşük oranlarda olduğu saptanmıştır.

Mineralojik analiz: Şekil 4.1’den kiremit kilinin XRD paterni incelendiğinde, klinoklor,

albit, aktinolit, sanidin, fengit, hematit, kalsit, kuvars ve dolomit minerallerini içerdiği görülmektedir. Bu sonuçlar kimyasal analiz sonuçları ile uyumluluk göstermektedir.

Tane boyut dağılımı: Şekil 4.2’den, kiremit kilinin d10 boyutunun 2,73µm, d50 boyutunun

18,43µm ve d90 boyutunun 96,69µm olduğu saptanmıştır.

Termal analiz: Şekil 4.4’den kil numunesinin DSC eğrisi incelendiğinde, yedi tane

endotermik ve bir tane ekzotermik reaksiyon olduğu görülmektedir. Bunlardan 55-195°C arasındaki ikiz reaksiyonlar, 2:1 tipi killerin (klinoklor) tabakalar arası suyunu kaybetmesinden kaynaklanmaktadır. 222-284°C arasındaki endotermik pik; MgSO4 ün dekompozisyonundan, 537-639°C arasındaki endotermik pik ise kil minerallerinin kristal suyunun uzaklaşmasından kaynaklanmaktadır. Yaklaşık 725°C ve 825°C lerdeki pikler; dolomit, kalsit ve manyezit gibi karbonatlı bileşiklerin dekompozisyonu sonucu oluşmaktadır. Yaklaşık 900°C deki küçük endotermik reaksiyon ise kil minerallerine ait OH gruplarının sistemden uzaklaşmasının tamamlanmasına aittir. Hemen arkasından gelen ekzotermik reaksiyon; gehlenit, akermanit, enstatit gibi Mg/Ca-silikat yapılarının oluştuğunu göstermektedir.

Şekil 4.3’de görülen TG eğrisindeki ağırlık kayıpları da, DSC grafiğindeki reaksiyonlar ile uyumluluk göstermektedir.

Renk analizi: Renk verilerinin değerlendirilmesinde L, a*,b* renk düzlemi kullanılır. ‘L’

terimi aydınlık/karanlık için bir ölçüdür ve bu değer mükemmel beyaz için 100’den kesin siyah için 0’a kadar değişir. Kırmızı/ yeşil renk ‘a’ ile gösterilir. a’nın değeri pozitif yönde ne kadar fazla ise kırmızılık o kadar fazla, negatif yönde ne kadar fazla ise yeşillik o kadar fazladır. Sarı/mavi renk ‘b’ ile temsil edilir. Pozitif yöndeki ‘b’ değeri sarılığı, negatif yöndeki ‘b’ değeri

ise maviliği verir (Chandrasekhar and Ramaswamy, 2006). Bu değerlendirmeye göre doğal kiremit kilinin beyazlık (L*) ve kırmızılık (a*) değerlerinin düşük, sarılık (b*) değerinin daha yüksek olduğu görülmektedir (Çizelge 4.2).

5.2. Fosfatın Karakterizasyonu

Apatit yapısındaki fosfatın karakterizasyonu kapsamında kimyasal, mineralojik, tane boyut dağılımı ve renk özelliklerinin belirlenmesine yönelik analizler yapılmıştır.

Kimyasal analiz: Fosfatın içerdiği oksitleri gösteren kimyasal analiz sonuçları Çizelge

4.3.’de verilmiştir. Fosfat yaklaşık olarak, %55 CaO, %28 P2O5 ve %4,0 SiO2 içermektedir. MgO, TiO2, Fe2O3 gibi diğer oksitlerin oranının %1’in altında olduğu saptanmıştır.

Mineralojik analiz: Apatitle birlikte bulunan mineralleri belirlemek amacıyla yapılan

X-ray kırınım paternine göre belirlenen mineraller Şekil 4.5.‘de verilmiştir. Mineralojik analize göre fosfat örneğinin apatit ile beraber kalsit ve kuvars içerdiği tespit edilmiştir.

Tane boyut dağılımı: Şekil 4.6’dan, fosfatın d10 boyutunun 7,70µm, d50 boyutunun

92,81µm ve d90 boyutunun 223,04µm olduğu saptanmıştır.

Renk analizi: Doğal fosfatın renk analiz sonuçlarından, a* değerinin kırmızıya doğru, b*

değerinin ise sarıya doğru kaymakta olduğu gözlenmektedir. Fosfatın beyazlık değerini gösteren L* değeri 70,62, a* değeri 2.49 ve b* değeri 11,56 olarak tespit edilmiştir (Çizelge 4.4).

5.3. Yoğrulma Suyunda Bor Kullanılan Deneyler (1. grup)

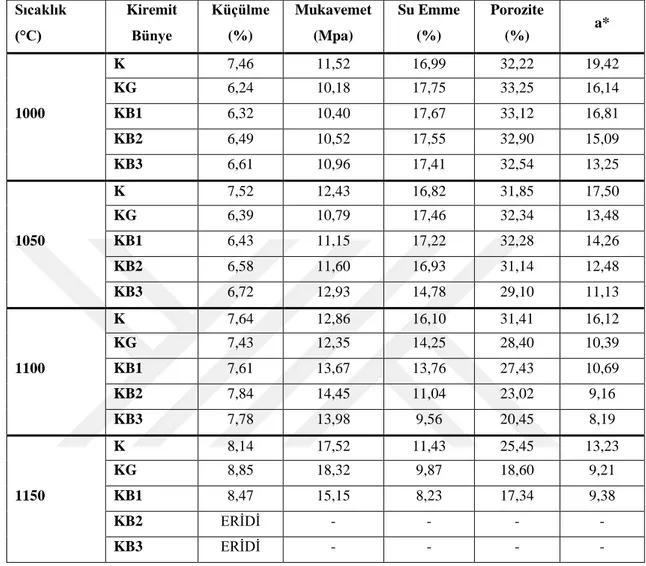

Bu deney grubunda kiremit kilinin şekillendirilmesinde kullanılan borlu suların, kiremit bünye özelliklerine etkileri araştırılmıştır. Bu amaçla şehir şebeke suyu, borlu atık su ve borik asit kullanılarak hazırlanan borlu sular kullanılmıştır. Şekillendirilen kiremit bünyeler 1000ºC, 1050ºC, 1100ºC ve 1150ºC de 60 dakika sinterlenmiştir. Sinterlenen bünyeler toplu küçülme, pişme mukavemeti, su emme, porozite ve renk ölçüm testlerine tabi tutulmuştur. Sonuçlar Çizelge 5.1’de verilmiştir.

Çizelge 5.1. Hazırlanan kiremit bünyelerle ilgili deney sonuçları (1. grup). Sıcaklık (°C) Kiremit Bünye Küçülme (%) Mukavemet (Mpa) Su Emme (%) Porozite (%) a* 1000 K 7,46 11,52 16,99 32,22 19,42 KG 6,24 10,18 17,75 33,25 16,14 KB1 6,32 10,40 17,67 33,12 16,81 KB2 6,49 10,52 17,55 32,90 15,09 KB3 6,61 10,96 17,41 32,54 13,25 1050 K 7,52 12,43 16,82 31,85 17,50 KG 6,39 10,79 17,46 32,34 13,48 KB1 6,43 11,15 17,22 32,28 14,26 KB2 6,58 11,60 16,93 31,14 12,48 KB3 6,72 12,93 14,78 29,10 11,13 1100 K 7,64 12,86 16,10 31,41 16,12 KG 7,43 12,35 14,25 28,40 10,39 KB1 7,61 13,67 13,76 27,43 10,69 KB2 7,84 14,45 11,04 23,02 9,16 KB3 7,78 13,98 9,56 20,45 8,19 1150 K 8,14 17,52 11,43 25,45 13,23 KG 8,85 18,32 9,87 18,60 9,21 KB1 8,47 15,15 8,23 17,34 9,38 KB2 ERİDİ - - - - KB3 ERİDİ - - - -

5.3.1. Toplu küçülme deneyleri

Kiremit bünyelerin yoğrulma suyunda bulunan bor miktarına ve sıcaklığa bağlı olarak toplu küçülmelerindeki değişim, grafiksel olarak sırasıyla Şekil 5.1 ve Şekil 5.2’de verilmiştir.

Şekil 5.1. Kiremit bünyelerin toplu küçülme-bor miktarı ilişkisi (1. grup).

Şekil 5.2. Kiremit bünyelerin toplu küçülme-sıcaklık ilişkisi (1. grup).

Şekil 5.1 incelendiğinde, 1000 °C ve 1050 °C sıcaklıklarda sinterlenmiş kiremit bünyelerin küçülme oranlarının birbirine yakın olduğu görülmektedir. 1100 °C deki küçülmeler ise özellikle KG, KB1, KB2 ve KB3 bünyelerinde önemli artış göstermektedir. En yüksek toplu küçülme değerleri ise 1150 °C sıcaklıkta sinterlenen bünyelerde elde edilmiştir. Yani sıcaklık artışı ile birlikte küçülmeler de artmıştır. Örneğin 1000 °C’de sinterlenen KB1 bünyesinin küçülme oranı %6,32 iken, 1150 °C’de %8,47’ye yükselmiş ve küçülme miktarı %34,02 oranında artmıştır. 1150 °C’de sinterlenen KB2 ve KB3 bünyelerinde erime meydana geldiği için küçülme değeri ölçülememiş ve bu nedenle grafikte gösterilmemiştir. Zaten 1100 °C’de sinterlenen KB3

6,00 6,50 7,00 7,50 8,00 8,50 9,00 1000 1050 1100 1150 TO PL U KÜÇÜ LME ( % ) SICAKLIK °C K KG KB1 KB2 KB3 6,00 6,50 7,00 7,50 8,00 8,50 9,00 K KG KB1 KB2 KB3 TO PL U KÜÇÜ LME ( % ) KİREMİT BÜNYELER 1000 1050 1100 1150

ve 1150 °C’de sinterlenen KB1 bünyelerindeki küçülmenin azalması da erimenin başlaması nedeniyle yayılmanın artmasından kaynaklanmaktadır. Bu sonuçlar literatürle uyumluluk göstermektedir. Çünkü sinterleme aşamasında, kil taneciklerinin tabakaları arasında hapsettiği kristal su bünyeden uzaklaşarak tanecikler birbirine yaklaşır ve küçülme meydana gelir. Bu küçülme sıcaklık artışı ile birlikte artar (Arcasoy, 1983).

Ayrıca Şekil 5.1’den, yoğrulma suyundaki bor içeriğinin artmasına bağlı olarak küçülmelerin de arttığı gözlenmektedir. Örneğin 1100 °C’de sinterlenen KB2 bünyesinin küçülme değeri, şebeke suyu ile şekillendirilen K bünyesine göre yaklaşık %2,62 oranında artmıştır.

Yoğrulma suyunda borlu atık su kullanılan bünyelerin küçülmeleri incelendiğinde ise (KG bünyeleri), 1150 °C hariç diğer sıcaklıklarda şebeke suyu kullanılan bünyelere göre (K bünyeleri) daha düşük olduğu gözlenmektedir.

Şekil 5.2 incelendiğinde ise sıcaklık arttıkça toplu küçülme değerlerinin de artığı net bir şekilde görülmektedir.

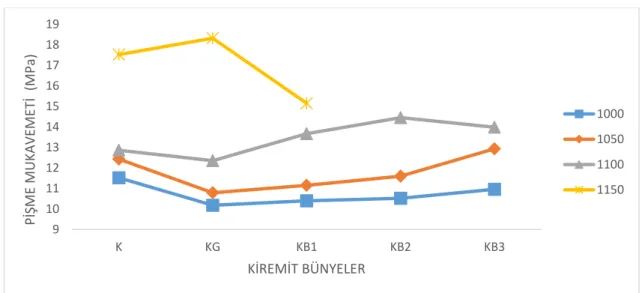

5.3.2. Pişme mukavemeti deneyleri

Kiremit bünyelerin yoğrulma suyunda bulunan bor miktarına ve sıcaklığa bağlı olarak pişme mukavemetlerindeki değişim, sırasıyla Şekil 5.3 ve Şekil 5.4’da verilmiştir.

Şekil 5.3. Kiremit bünyelerin pişme mukavemeti-bor miktarı ilişkisi (1. grup).

9 10 11 12 13 14 15 16 17 18 19 K KG KB1 KB2 KB3 PİŞME M U KAV EME Tİ (MPa ) KİREMİT BÜNYELER 1000 1050 1100 1150

Şekil 5.4. Kiremit bünyelerin pişme mukavemeti-sıcaklık ilişkisi (1. grup).

Şekil 5.3 incelendiğinde, 1000°C ve 1050°C sıcaklıklarda sinterlenmiş bünyelerin mukavemet değerlerinin birbirine yakın olduğu görülmektedir. 1100 °C ve 1150 °C’de sinterlenen bünyelerinin mukavemetlerinde ise önemli artışların olduğu göze çarpmaktadır. Yani sıcaklık artışı ile birlikte mukavemet değerleri de artmıştır. Örneğin 1000 °C’de sinterlenen KB2 bünyesinin mukavemeti 10,52 Mpa iken, 1100 °C’de 14,45 Mpa’a yükselmiş ve dayanım % 37,36 oranında artmıştır. 1150 °C’de sinterlenen KB2 ve KB3 bünyelerinde erime meydana geldiği için mukavemet değeri ölçülememiş ve bu nedenle grafikte gösterilmemiştir. Bu sonuçlar literatürle uyumluluk göstermektedir. Yani sıcaklığın artmasına bağlı olarak gaz çıkışının da artması sonucunda oluşan gözeneklerin bir kısmına camsı fazın nüfuz etmesi, mukavemetin artmasına neden olmuştur (Olgun ve Erdoğan, 2001). Kiremit kilinde bulunan ve ergitici/akışkanlaştırıcı özelliğe sahip olan K2O ve Na2O gibi alkali oksitlerin varlığı da camsı faz oluşumunu arttırmıştır. Şekil 5.3’den, yoğrulma suyundaki bor içeriğinin artmasına bağlı olarak mukavemetlerin de arttığı gözlenmektedir. Örneğin 1100 °C’de sinterlenen K bünyesinin mukavemet değeri 12,86 Mpa iken KB2 bünyesinin 14,45 Mpa’a yükselmiş ve %12,36 oranında dayanım artmıştır. Bu sonuçlar literatürle de uyumluluk göstermektedir. Çünkü borik asit, ürünlerin fiziksel darbeler karşısında kırılma ve çizilme direncini arttırır ve kimyasal direnci güçlendirir (1), (2).

Ayrıca 1100°C’de sinterlenen KB3 ve 1150°C’de sinterlenen KB1 bünyelerinin mukavemetlerinde azalma eğilimi görülmektedir. Bunun nedeni olarak, hem sıcaklığın hem de yoğrulma suyundaki bor içeriğinin artması nedeniyle bünyede camlaşma ve kırılganlığın artması

9 10 11 12 13 14 15 16 17 18 19 1000 1050 1100 1150 PİŞME M U KAV EME Tİ (MPa) SICAKLIK °C K KG KB1 KB2 KB3

gösterilebilir. Çünkü yüksek oranda borik asit katkısı ile sinterleme sırasında oluşan camsı faz sinterleme sıcaklık derecesine bağlı olarak mukavemetin düşmesine sebep olabilir.

Yine Şekil 5.3’den yoğrulma suyunda borlu atık su kullanılan bünyelerin mukavemetlerinin (KG bünyeleri), şebeke suyu kullanılan bünyelere göre (K bünyeleri) daha düşük olduğu gözlenmektedir (1150 °C hariç). Buna karşın 1150 °C sıcaklıkta sinterlenen KB1, KB2 ve KB3 bünyeleri yapışma ve erime eğilimi gösterirken, KG bünyesinde bu olumsuzluklar daha az gözlenmiş ve en yüksek dayanım değeri elde edilmiştir.

Şekil 5.4 ise kiremit bünyelerin mukavemetlerinin, sıcaklık artışıyla birlikte arttığını göstermektedir

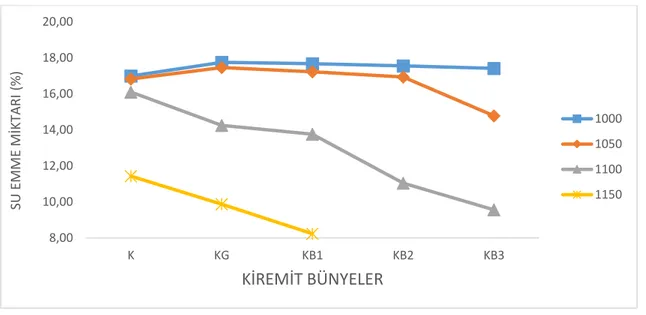

5.3.3. Su emme deneyleri

Kiremit bünyelerin yoğrulma suyunda bulunan bor miktarına ve sıcaklığa bağlı olarak su emme değerlerindeki değişim, grafiksel olarak sırasıyla Şekil 5.5 ve Şekil 5.6’da verilmiştir.

Dış ortamlarda kullanılacak olan yapı malzemeleri için en önemli parametrelerden birisi su emme değeridir ve bu değerin mümkün olduğunca düşük olması istenir. Şekil 5.5 incelendiğinde, 1000°C ve 1050°C sıcaklıklarda sinterlenmiş bünyelerin su emme değerlerinin birbirine çok yakın olduğu görülmektedir. 1100 °C ve 1150 °C’de sinterlenen bünyelerinin su emme değerlerinde ise önemli azalmaların olduğu göze çarpmaktadır. Yani sıcaklık artışı ile birlikte su emme değerleri de azalmaktadır. Örneğin sinterleme sıcaklığının 1000 °C’den 1100 °C’ye artırılması sonucunda, KB2 bünyesinin su emme değeri % 17,55 den % 11,04’e düşerek % 37,09 oranında azalma gerçekleşmiştir.

Şekil 5.5’den, yoğrulma suyundaki bor içeriğinin artmasına bağlı olarak su emme değerlerinin de azaldığı gözlenmektedir. Örneğin 1100 °C sinterlenmiş KB2 bünyesinin su emme miktarı (%11,04), şebeke suyu ile yoğrulmuş olan K bünyesine (%16,10) göre %31,43 oranında azalmıştır. 1150 °C’de sinterlenmiş KG ve KB1 bünyelerinin su emme miktarları ise K bünyesine göre sırasıyla %13,65 ve %27,99 oranlarında azalmıştır. Yani sıcaklığın artmasına bağlı olarak gaz çıkışının artması nedeniyle oluşan gözenekleri camsı fazın doldurması ve borun akışkanlaştırıcı etkisi ile buna katkı sağlaması, su emme değerlerinin düşmesine neden olmuştur. Bu sonuçlar, toplu küçülme ve pişme mukavemeti sonuçları ile de uyumluluk göstermektedir.

Şekil 5.5’den yoğrulma suyunda borlu atık su kullanılan bünyelerle (KG bünyeleri) şebeke suyu kullanılan bünyelerin (K bünyeleri) su emme değerleri karşılaştırıldığında; 1000 °C ve 1050 °C sıcaklıklarda sonuçların birbirine yakın olduğu, fakat 1100 °C ve 1150 °C

sıcaklıklarda önemli miktarda azalmaların olduğu görülmektedir. Örneğin 1100 °C’de sinterlenen K bünyesinin su emme değeri % 16,10 iken KG bünyesininki % 14,25’e düşmüş ve böylece % 11,49 oranında bir azalma olmuştur. Benzer olarak 1150 °C’de sinterlenen K bünyesinin su emme değeri % 11,43 iken KG bünyesininki % 9,87’ye düşmüş ve su emme değeri % 13,65 oranında azalmıştır.

Şekil 5.6 ise kiremit bünyelerin su emme değerlerinin, sıcaklık artışıyla birlikte azaldığını göstermektedir.

Şekil 5.5. Kiremit bünyelerin su emme-bor miktarı ilişkisi (1. grup).

Şekil 5.6. Kiremit bünyelerin su emme- sıcaklık ilişkisi (1. grup).

8,00 10,00 12,00 14,00 16,00 18,00 20,00 K KG KB1 KB2 KB3 SU E MME MİKT ARI (% )

KİREMİT BÜNYELER

1000 1050 1100 1150 8,00 10,00 12,00 14,00 16,00 18,00 20,00 1000 1050 1100 1150 SU E MME MİKT ARI(% ) SICAKLIK °C K KG KB1 KB2 KB35.3.4. Porozite deneyleri

Kiremit bünyelerin yoğrulma suyunda bulunan bor miktarına ve sıcaklığa bağlı olarak porozite değerlerindeki değişim, sırasıyla Şekil 5.7 ve Şekil 5.8’de verilmiştir.

Şekil 5.7. Kiremit bünyelerin porozite-bor miktarı ilişkisi (1. grup).

Şekil 5.8. Kiremit bünyelerin porozite-sıcaklık ilişkisi (1. grup).

Şekil 5.7’den; su emme deney sonuçlarına paralel olarak, 1000 °C ve 1050 °C de sinterlenen bünyelerinin porozite değerlerinin birbirine yakın olduğu, 1100 °C ve 1150 ° C de ise çok belirgin azalma olduğu gözlenmektedir. Örneğin KB2 bünyesi dikkate alındığında, sinterleme

17,00 19,00 21,00 23,00 25,00 27,00 29,00 31,00 33,00 35,00 K KG KB1 KB2 KB3 POROZ İT E(% ) KİREMİT BÜNYELER 1000 1050 1100 1150 17,00 19,00 21,00 23,00 25,00 27,00 29,00 31,00 33,00 35,00 1000 1050 1100 1150 POR OZİT E(% ) SICAKLIK °C K KG KB1 KB2 KB3

sıcaklığının 1000 °C’den 1100 °C’ye artırılması sonucunda, porozite değeri % 32,90’dan % 23,02’ye düşerek %30 oranında azalma gerçekleşmiştir.

Yoğrulma suyundaki bor içeriğinin artmasına bağlı olarak porozite değerlerinin de azaldığı gözlenmektedir. Örneğin 1100 °C sinterlenmiş KB2 bünyesinin porozite miktarı, şebeke suyu ile yoğrulmuş olan K bünyesine göre %26,71 oranında azalmıştır.

En düşük porozite değeri ise %1 borik asit içeren su ile yoğurulan ve 1150 °C’de sinterlenen KB1 bünyesinde elde edilmiştir. Bu bünyenin porozitesi (%17,34), K bünyesine (%25,45) göre % 31,87 oranında azalmıştır. Yani hem sıcaklığın hem de şekillendirme suyundaki bor miktarının artışı ile artan camsı faz, gaz çıkışı ile oluşan gözeneklerin kapanmasına ve porozite değerlerinin düşmesine neden olmuştur.

Şekil 5.8 ise kiremit bünyelerin porozite değerlerinin, sıcaklık artışıyla birlikte azaldığını göstermektedir.

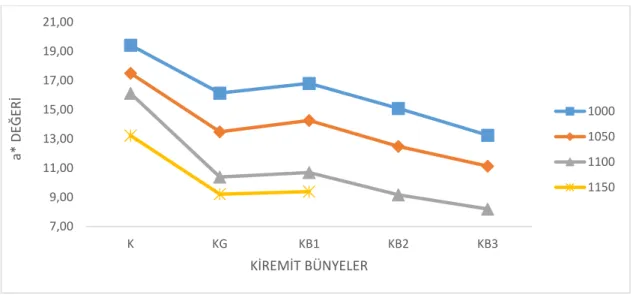

5.3.5. Kırmızılık (a*) deneyleri

Kiremit bünyelerin yoğrulma suyunda bulunan bor miktarına ve sıcaklığa bağlı olarak kırmızılık değerlerindeki değişim, sırasıyla Şekil 5.9 ve Şekil 5.10’da verilmiştir.

Günümüzde farklı renklerde kiremit üretimi artmakla birlikte, dayanımına doğrudan bir etkisi olmamasına rağmen hala en çok kırmızı renk tercih edilmektedir.

Şekil 5.9’dan bir malzemenin kırmızılık değerini ifade eden ‘a*’ değerinin sıcaklık arttıkça azaldığı görülmektedir. Örneğin 1000 °C’de sinterlenmiş K, KG ve KB1 bünyelerinin kırmızılık değerleri sırasıyla 19,42, 16,14 ve 16,81 iken 1150 °C’de sinterlenmiş bu bünyelerin kırmızılık değerleri sırasıyla 13,23, 9,21 ve 9,38 olmuştur. Özellikle 1100 °C ve 1150 °C sıcaklıklarda sinterlenen bünyelerin renklerinin, kahverengiye hatta siyaha doğru dönüştüğü çıplak gözle bile gözlemlenmiştir.

Şekil 5.9’dan, yoğrulma suyundaki bor içeriğinin artmasına bağlı olarak kırmızılık değerlerinin de azaldığı gözlenmektedir. Örneğin 1100 °C’de sinterlenen ve yoğrulma suyunda %2 borik asit bulunan KB2 bünyesinin kırmızılık değeri, şebeke suyu ile yoğrulmuş olan K bünyesine göre yaklaşık %43,18 oranında azalmıştır. Bu durum, borlu sular ile yoğrulan bünyelerin kurumaları esnasında yüzey suyu ile birlikte bor iyonlarının da yüzeye çıkmasından kaynaklanmaktadır. Yüzeye çıkan bor iyonları sinterlendikten sonra kırmızı rengin açılmasına neden olmuştur.