T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

KONYA BÖLGESĠ AGREGALARI ĠLE ÇELĠK LĠF KULLANILARAK ÜRETĠLEN YOL

BETONLARININ MEKANĠK ÖZELLĠKLERĠNĠN ĠNCELENMESĠ

Sefa YAKA

YÜKSEK LĠSANS TEZĠ ĠnĢaat Mühendisliği Anabilim Dalı

Haziran–2011 KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Sefa YAKA tarafından hazırlanan “Konya Bölgesi agregaları ile çelik lif kullanılarak üretilen yol betonlarının mekanik özelliklerinin incelenmesi” adlı tez çalışması 21/06/2011 tarihinde aşağıdaki jüri tarafından oy birliği / oy çokluğu ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü İnşaat Mühendisliği Anabilim Dalı‟nda YÜKSEK LİSANS/DOKTORA TEZİ olarak kabul edilmiştir.

Yukarıdaki sonucu onaylarım.

Prof. Dr. Bayram SADE FBE Müdürü

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

iv ÖZET

YÜKSEK LĠSANS TEZĠ

KONYA BÖLGESĠ AGREGALARI ĠLE ÇELĠK LĠF KULLANILARAK ÜRETĠLEN YOL BETONLARININ MEKANĠK ÖZELLĠKLERĠNĠN

ĠNCELENMESĠ

Sefa YAKA

Selçuk Üniversitesi Fen Bilimleri Enstitüsü ĠnĢaat Mühendisliği Anabilim Dalı DanıĢman: Yrd.Doç.Dr. Hicran AÇIKEL

2011, 90 Sayfa Jüri

Yrd.Doç.Dr. Hicran AÇIKEL Yrd.Doç.Dr. Abdülkerim ĠLGÜN Yrd.Doç.Dr. Serra Zerrin KORKMAZ

Bu çalışmada Konya bölgesi agregaları ile çelik lif kullanılarak üretilen yol betonlarının mekanik özelliklerinin incelenmesi amaçlanmıştır.

Çalışmada; lifsiz, 20 kg/m3 ve 40 kg/m3 oranlarda çelik lif kullanılarak, orta trafik şiddeti için

C 35 beton sınıfı hedeflenerek yol betonları üretilmiş ve betonların basınç ve eğilme altındaki mekanik özellikleri karşılaştırılmıştır.

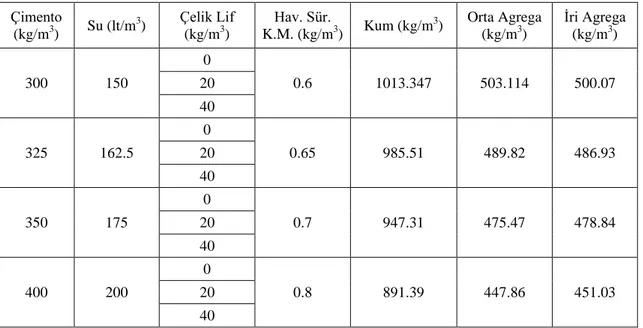

Üretilen betonun slump değeri 40 ± 10mm ve su/çimento oranı 0.50 seçilmiştir. Kullanılan çimento, Konya Çimento Fabrikasından temin edilmiş olup 300, 325, 350 ve 400 kg/m3 dozajlarda CEM I

42.5 çimento kullanılmıştır. Karışımlarda hava sürükleyici kimyasal katkı da kullanılmıştır. Taze beton üzerinde birim ağırlık ve kıvam deneyleri yapılmıştır.

Sertleşmiş beton üzerinde birim ağırlık, basınç dayanımı (15x15x15 cm küp numunelerde), silindir yarma çekme dayanımı (15x30 cm silindir numunelerde), eğilme deneyleri (15x15x75 cm kiriş numunelerde) yapılmıştır. Mukavemet deneyleri 7 ve 28 günlük numuneler üzerinde yapılmıştır.

Yol betonlarında önemli bir faktör olan kırılma sırasında erişilen en büyük eğilme-çekme gerilmesini (betonda kırılma-kopma modülü) belirlemek amacıyla 10x10x40 cm kiriş numuneler üretilip; eğilme deneyi yapılarak elde edilen kırılma modülü ile beton basınç dayanımı karşılaştırılmıştır. Ayrıca yol betonlarında önemli bir diğer faktör olan plak kalınlığı; beton eğilme emniyet gerilmesine bağlı olarak belirlenmiştir.

Çalışmada çelik lif ilavesi; betonda işlenebilirliği düşürmüş, birim ağırlığı artırmış, basınç dayanımını hem olumlu hem olumsuz etkilemiş, yarmada çekme ve eğilme dayanımlarını olumlu etkilemiş, plak kalınlığını ise düşürmüştür.

v ABSTRACT

MS THESIS

THE INVESTIGATION OF THE MECHANICAL PROPERTIES OF CONCRETE ROAD PRODUCED BY USING THE AGGREGATES OF KONYA

REGION AND STEEL FIBER

Sefa YAKA

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE DEPARTMENT OF CĠVĠL ENGINEERING

Advisor: Assist. Prof Dr. Hicran AÇIKEL 2011, 90 Pages

Jury

Assist. Prof Dr. Hicran AÇIKEL Assist. Prof Dr. Abdülkerim ĠLGÜN Assist. Prof Dr. Serra Zerrin KORKMAZ

In this study it is aimed to investigate the mechanical properties of road concrete that is produced by using the aggregates of Konya region and steel fiber.

In the study, road concrete is produced by steel fiber on the proportion of fiberless, 20 kg/m3 and 40 kg/m3, and due to the medium traffic intensity, C 35 concrete is targetted. The mechanical properties of these concretes are compared through the compressive and bending.

The slump value of the produced concrete is chosen as 40±10 mm and the proportion of water/cement is 0.50. The cement used in the experiment is CEM I 42.5 and the dosages are 300, 325, 350 and 400 kg/m3 which is provided by Konya Cement Factory. Mixtures also include air entrainer admixture. The unit weight and consistency experiments are done on the fresh concrete.

The following experiments are done on the hardened concrete; unit weight, compressive strength (15x15x15 cm cube samples), splitting (15x30 cm cylinder samples), bending (15x15x75 cm beam samples). The strength experiments are done on the 7 and 28 daily samples.

10x10x40 cm beam samples are produced in order to specify the highest inclination-pull stretching (concrete fracture and split module) during the fracture which is an important foctor in concrete road. The fracture module obtained by the inclination experiment and the concrete pressure resistance are compared. As another important factor in concrete road, the thickness of stratum is detected based on the reliance stretching of the concrete inclination.

In the study, the addition of steel fibers, concrete workability decreases, the unit weight increased, both positive and negative impact on compressive strength, splitting tensile and flexural strength of the positive impact, the reduced plate thickness.

vi ÖNSÖZ

Bu tezi yöneten ve çalışmalarım sırasında yardım ve desteklerini esirgemeyen değerli hocam Yrd. Doç. Dr. Hicran AÇIKEL‟e

Çalışmalarım sırasında bilgi ve deneyimleriyle her zaman yanımda olan İnş. Yük. Müh. İbrahim YAŞAR‟a

Eğitim hayatım boyunca maddi ve manevi her türlü desteği gösteren aileme, Teşekkür ederim

Sefa YAKA KONYA-2011

vii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi ĠÇĠNDEKĠLER ... vii SĠMGELER VE KISALTMALAR ... ix 1. GĠRĠġ ... 1

1.1. Rijit Üst Yapılar (Beton Yollar) ... 2

1.1.1. Beton yolların yapım esasları ... 3

1.1.2. Beton yollarda kullanılan malzemeler ... 7

1.1.3. Beton yol tasarımı ... 14

1.1.4. Beton yolun yapımı ... 16

1.1.5. Beton yolların bakım ve onarımı ... 21

1.2. Lif ... 22

1.2.1. Lifin tanımı ... 24

1.2.2. Lifli betonlardan sağlanan faydalar ... 24

1.2.3. Lifli betonların kullanım alanları ... 25

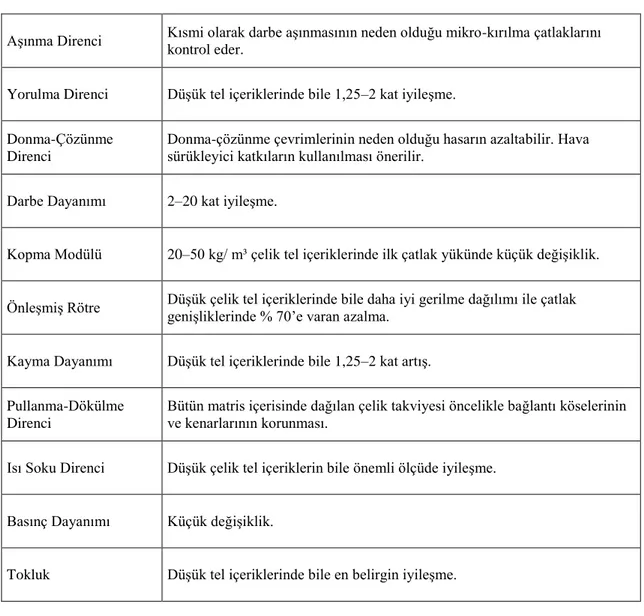

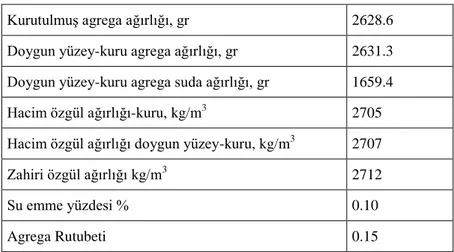

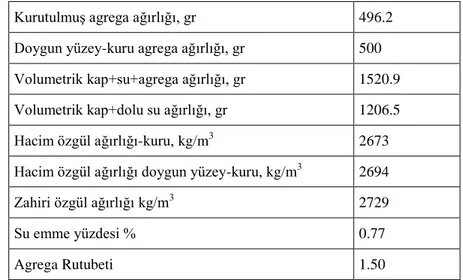

1.2.3. Lif çeşitleri ... 26 1.2.4. Çelik lif ... 27 2. KAYNAK ARAġTIRMASI ... 35 3. MATERYAL VE METOT ... 47 3.1. Materyal ... 47 3.1.1. Agrega ... 47 3.1.2. Çimento ... 49 3.1.3. Çelik lif ... 50 3.1.4. Karma suyu ... 51

3.1.5. Hava sürükleyici katkı maddesi ... 51

3.2. Metot ... 51

3.2.1. Beton karışım oranları ... 51

3.2.2. Beton üretimi ... 52

3.2.3. Numune boyutları, sayıları ve kürü ... 53

3.2.4. Taze beton deneyleri ... 54

3.2.5. Sertleşmiş beton deneyleri ... 55

4. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 59

4.1. Birim Ağırlık Deney Sonuçları ... 59

4.2. Basınç Dayanımı Deney Sonuçları ... 62

4.3. Yarmada Çekme Dayanımı Deney Sonuçları ... 70

viii

4.5. Beton Yollarda Beton Plak Kalınlığının Belirlenmesi ... 80 5. SONUÇLAR VE ÖNERĠLER ... 82 ÖZGEÇMĠġ ... 90

ix

SĠMGELER VE KISALTMALAR

Simgeler

T 8.2 = 8.2 ton‟ luk standart dingil yükü

fc: Basınç dayanımı, MPa

F: Kırılma anında ulaşılan en büyük yük, N

Ac: Numunenin, üzerine basınç yükünün uygulandığı en kesit alanı, mm2

fct: Yarmada çekme dayanımı, MPa (N/mm2)

L: Numunenin yükleme parçasına temas çizgisi uzunluğu, mm d: Numunenin seçilen en kesit boyutu, mm

fcf: Eğilme dayanımı, MPa (N/mm2)

L1: Mesnet silindirleri arasındaki açıklık, mm

d1 d2: Numunenin en kesit boyutları, mm

C: Karışıma girecek çimentonun kütlesi, kg ɣc: Çimentonun özgül yoğunluğu, kg/dm3

W: Karışıma girecek suyun hacmi, dm3

Wa: Karışıma girecek agreganın yüzdesi, kg

ɣa: Agreganın yoğunluğu, kg/dm3

A: Betondaki toplam hava miktarı, dm3

D: Plak kalınlığı, inç

W8,2: 8.2 tonluk eşdeğer tek-dingil yükü tekerrür sayısı,

ZR: Standart normal sapma,

So: Trafik tahmini ve performans tahmininin bileşik standart hatası,

ΔPSI: Po-Pt (servis kabiliyetinde azalma miktarı), Po: Başlangıç servis kabiliyeti indeksi,

Pt: Nihai servis kabiliyeti indeksi

Sc: Beton kopma (eğilme) modülü, psi

J: Yük transfer katsayısı, Cd: Drenaj katsayısı,

Ec: Beton elastiklik modülü, psi

k: Yatak katsayısı, pci l/d: Narinlik oranı Kısaltmalar

ÇLTB: Çelik lif takviyeli beton MLTB: Metal lif takviyeli beton

ASTM: American society for testing and materials JSCE: Japan Society of Civil Engineers

TS: Türk Standartları

SFRC: Çelik lif donatılı betonlar KAK: Kazan altı külü

GYFC: Granüle yüksek fırın cürufu SD: Silis dumanı

1. GĠRĠġ

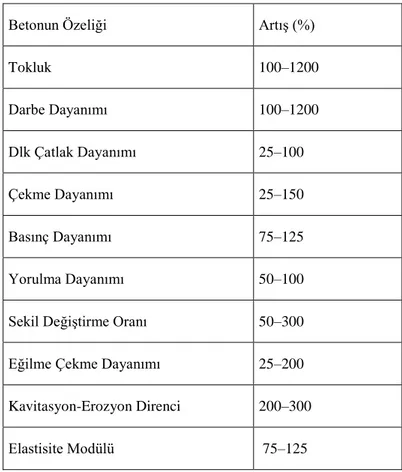

Günümüzde betonun değişik alanlarda kullanılma ihtiyacının ortaya çıkması, beton teknolojisinde birçok gelişmenin yaşanmasını sağlamıştır. Bu gelişmelerden birisi de lif katkılı betonların üretilmesidir. Betonun özeliklerini olumlu yönde değiştirerek iyileştirmek amacıyla taze beton içerisine değişik miktarlarda, belirli boy/çap oranına sahip olan metalik, polimerik, mineral veya tabii yapıdaki malzemeler ilave edilmektedir. Beton üretiminde lif (fiber) kullanılmasındaki ana amaç malzemenin tokluğunun, darbe yüklerine karşı direncinin, eğilme dayanımının vb. artırılmasına yöneliktir.

Betonun dayanımı ve diğer mekanik özelikleri çeşitli katkı maddeleri yardımıyla iyileştirilmeye çalışılmaktadır. Katkı maddeleri olarak değişik kimyasalların yanı sıra çeşitli türlerde çelik lifler de kullanılmaktadır. Beton basınç dayanımı arttıkça, betonun kırılması sırasında bağıl olarak daha az enerji yuttuğu bilinmektedir. Betona çelik lif katkısı yapıldığında ise, daha yüksek enerji yutma kapasitesine sahip, kırılma anında daha sünek davranış sergileyebilen ve çatlama riski daha düşük olan malzemeler ortaya çıkmaktadır. Bu özeliklerinden dolayı da çelik lifli betonlara talep giderek artmaktadır.

Homojen bir şekilde dağılan lifler, beton içerisinde oluşan çatlakları önlemekte ve çatlakların beton içerisinde ilerlemesini yavaşlatarak betonu daha dayanıklı hale getirmektedir.

Liflerin en büyük etkisi, çatlakların ilk oluşum anında, çatlak sonlarındaki gerilmeleri kendi üstlerine ve sağlam alanlara transfer ederek işlevlerini yerine getirirler. Ayrıca içersine çelik liflerin katılması ile performansında büyük artışlar görülen betonun, tokluk, kavitasyon-erozyon, yorulma, çarpma ve ilk çatlak dayanımı gibi özelikleri işlev açısından daha farklı davranış göstermektedir.

Basınç gerilmeleri çelik tellerin rolünden ziyade beton kalitesine, tokluk ve eğilme dayanımı ise çelik tellerin performansına bağlıdır. Betonun tokluğu arttıkça betonun deprem yükleri altındaki davranışı da daha sünek hale gelmektedir.

Lifle güçlendirilmiş beton bileşenleri, endüstriyel yapılar, yaya kaldırımları, köprüler, tünel ve kanal kaplamaları, hidrolik yapılar, borular, patlamaya karşı dirençli yapılar, güvenlik odaları, ince kaplamalar ve beton silindir gibi çok değişik yapıları kapsayan uygulamalarda kullanılmaktadır.

Bütün bu üstün özelliklerinden dolayı çelik lifli beton kullanılması halinde kesitler daha küçülerek malzemeden tasarruf sağlanır. Bu sebepler dahilinde Konya bölgesi agregaları ile çelik lif kullanılarak yol betonu üretilip bu betonun mekanik özellikleri incelenecektir.

1.1. Rijit Üst Yapılar (Beton Yollar)

Çimento betonu ile yapılan kaplamalara “Beton Yollar” denir. Yeter mukavemete sahip zeminler üzerine belirli bir kalınlıkta serilen granüler alttemel tabakası ile kısmen donatılı veya sürekli donatılı beton plaklardan meydana gelir. Yol kaplaması olarak betonun görevi, trafikten gelen şiddetli tekil yükleri tabana iletmek ve bu sırada tabanın deforme olmamasını sağlamaktır. Bu durum betonun rijitliğinden yararlanmak sonucunu ortaya çıkarmıştır. Beton, çekme direnci düşük olan bir yapı malzemesidir. Betonda deformasyonlar ile gerilmeler arasındaki bağıntı lineer değildir. Ayrıca yükler kalktıktan bir süre sonra, betonda kalıcı deformasyonlar görülmektedir. Daha sonra beton yavaş yavaş ilk duruma dönmektedir. Bir tekerlek yükü bir beton plak üzerinden geçerken çekme, basınç ve eğilme gerilmeleri oluşmaktadır. Tekerlek geçtikten sonra gerilmeler yön değiştirerek kaybolmaktadır. Özellikle yoğun kamyon trafiği taşıyan bir beton yolda bu gerilme değişmeleri kısa zaman aralıkları ile sürekli olarak kendini göstermektedir. Bu durumda beton plakta çekme ile basınç arasında değişen sürekli gerilmeler oluşmakta, bu durumda zamanla malzemenin yorulmasına neden olmaktadır. O halde bu tip gerilmelerin, betonun sürekli direncinin çok altında olması gerekmektedir. Diğer malzemeler gibi beton da sıcaklığın artmasına veya azalmasına bağlı olarak genişlemekte veya büzülmektedir. Buna ek olarak kaplamaların alt ve üst yüzeyleri günlük ve mevsimlik sıcaklık ve nemlilik farkları nedeniyle eğilme ve bükülmelere uğramaktadır.

Bir beton kaplamanın davranışı, dökülen beton tabakalarının özelliklerinin yanı sıra, kaplama altına serilen alttemel ve temel tabakaları ile mevcut taban toprağının özelliklerine bağlı olarak değişmektedir. Bu nedenle, projelendirme sırasında, beton kaplamanın davranışını etkileyen, taban toprağı, temel malzemesi betonu oluşturan kum, çakıl, çimento ve betonarme demiri gibi malzemelerin fiziksel özelliklerinin çok iyi incelenmesi gerekmektedir.

İyi projelendirilip uygun şekilde yapıldıkları zaman, beton kaplamalar yüksek trafiğe cevap verecek şekilde kaliteye sahiptirler. Ancak ilk yapım maliyetleri fazla

olduğu için ekonomik oldukları ilk bakışta görülmemektedir. Fakat yirmi yıllık veya daha uzun bir periyod için bakım masrafları dikkate alınırsa, esnek üstyapılardan daha ekonomik oldukları görülmektedir (Ağar ve Umar, 1985).

1.1.1. Beton yolların yapım esasları

Beton yolların yapımı sırasında boyuna eğim, enine eğim, enkesit tipleri, kaplama betonlarının mukavemeti, betonun yorulması, kullanılan çelik donatı ve derz konusunda aşağıda verilen kriterlerin dikkate alınması gerekmektedir.

1.1.1.1. Boyuna eğim

Beton yolların yüzeyleri kayma tehlikesi göstermediği yani tutucu ve pürüzlü olduğu için %7 ye kadar boyuna eğim yapılabilir. Daha fazla eğimli bir beton yol isteniyorsa yüzeyin özel olarak pürüzlendirilmesi gereklidir. Teknik şartnamede yağış sularının çabuk akması için minimum boyuna eğim %0.4 olarak belirtilmiştir (Ağar ve Umar, 1985).

1.1.1.2. Enine eğim

Beton yolun yüzeyinin düzgün olması suların kolayca akmasına uygun olması nedeniyle enine eğim boyuna eğime bağlı olarak diğer kaplama cinslerine göre daha küçük alınabilir. Düşük boyuna eğimlerde enine eğim %2, dik boyuna eğimlerde enine eğim %1 olmalıdır. Otoyollarda %1.6 – 2 uygundur (Ağar ve Umar, 1985).

1.1.1.3. Enkesit tipleri

Beton plaklarda meydana gelen çeşitli gerilmeleri karşılayabilmek için birçok enkesit tipleri düşünülmüştür. En ekonomik enkesit şeklinde, kaplama kenarının ve iç kısımların kalınlıkları verilen bir yük altında bu kısımlarda oluşan gerilmeleri karşılayabilecek durumda olması gerekmektedir. Böyle bir enine kesite ”Dengelenmiş Enine Kesit” adı verilmektedir.

Üniform kalınlıklı plaklarda kenarlardan 0.80–1.00 m iç tarafta çatlaklar görülmesi kenarları kalın tiplerin gelişmesine yol açmıştır. Şimdiye kadar uygulanan

enkesit şekillerinden yalnızca iki tanesi iyi sonuç vermiştir. Bunlardan birincisi kalınlaştırılmış enkesit tipidir. Yapılan gerilme etüdleri sonunda bu tipin bütün genişlik için aynı direnci gösterdiği anlaşılmıştır. Diğer tip ise dikdörtgen şekilli enkesittir. Dikdörtgen kesitli enkesit gerekirse içine donatı konarak kuvvetlendirilir. Enkesit iki tabaka halinde yapılmıştır. Üstünde 5 – 7 cm aşınma tabakası mevcuttur. Kullanılacak en küçük plak kalınlıkları Çizelge 1.1. de verilmiştir.

Çizelge 1.1. Kullanılan minimum plak kalınlıkları Ağır trafiğin olduğu yollar, Devlet yolları 22 Orta ağırlıkta trafikli yollar 20 Lokal trafikli konut yolları, kamyonlu park alanları 22 Kamyonsuz park alanları 15

Taban zemini özellikleri nedeniyle plak kalınlığını artırmak gerekirse, bu kalınlık en çok 25 cm ye kadar çıkarılabilir. En düşük kalınlık ise, mevcut ve sağlam bir altyapı üzerine gelecek beton döşemelerin kalınlığı birinci grup yollarda 15 cm, ötekilerde 12 cm den az olamaz (Ağar ve Umar, 1985).

1.1.1.4. Yol kaplama betonlarının mukavemeti

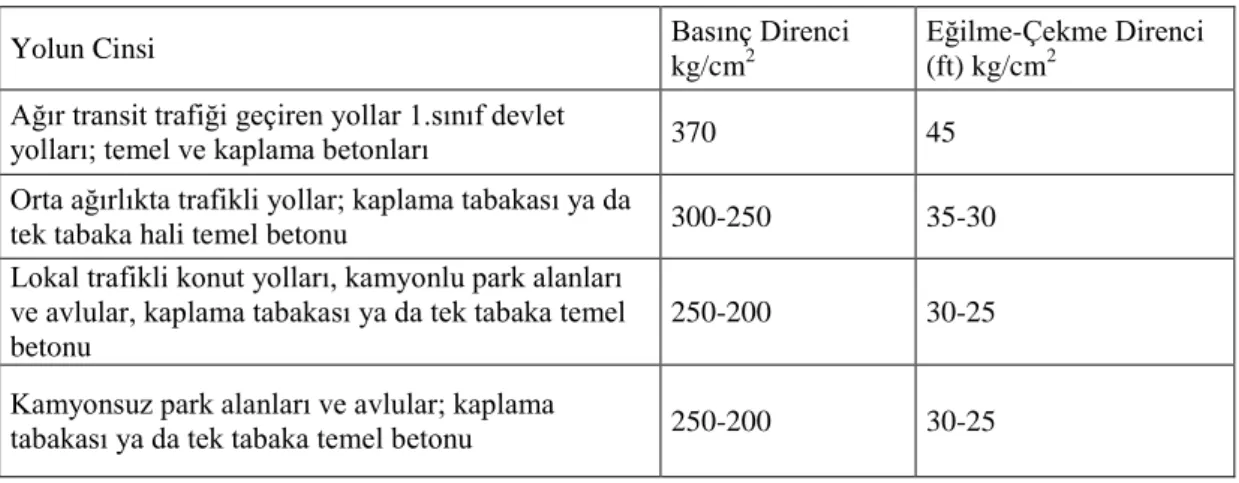

Yol betonundan alınacak küp ve kiriş biçimindeki örneklerin 28 günlük dirençleri Çizelge 1.2. de verilmiştir.

Çizelge 1.2. Betonun 28 günlük direnç sınıfları

Yolun Cinsi Basınç Direnci

kg/cm2

Eğilme-Çekme Direnci (ft) kg/cm2

Ağır transit trafiği geçiren yollar 1.sınıf devlet

yolları; temel ve kaplama betonları 370 45 Orta ağırlıkta trafikli yollar; kaplama tabakası ya da

tek tabaka hali temel betonu 300-250 35-30 Lokal trafikli konut yolları, kamyonlu park alanları

ve avlular, kaplama tabakası ya da tek tabaka temel betonu

250-200 30-25

Kamyonsuz park alanları ve avlular; kaplama

1.1.1.5. Betonun yorulması

Beton, diğer yapı malzemeleri gibi, aynı kapasitedeki tek bir gerilmeye göre tekrar eden kritik gerilmelerden daha çok etkilenir. Bu olaya “yorulma” denir. Beton kaplama üzerine uzun süre dinamik yüklerin etki etmesiyle yorulma meydana gelir. Bu konuda dikkate değer araştırmalar yapılmıştır. Araştırmalar sonucunda bulunan sonuçlar aşağıda verilmiştir.

Tekrarlanan gerilme, kırılma kopma anındaki gerilmenin %50 sini aşmadığı zaman, emniyet katsayısı 2 den az olmamak koşulu ile beton, sonsuz sayıdaki gerilme tekrarlanmasına kırılmadan dayanacaktır.

Tekrarlanan gerilme kırılma kopma anındaki gerilmenin %50 sinden az ise gerilmenin tekrarlanması faydalıdır betonun direncini artırır.

Tekrarlanan gerilme değer olarak kopma kırılma gerilmesinin %55 ine kadar olursa gerilme tekrarlanmasının devamı betonun kırılmasına veya kopmasına neden olacaktır.

Emniyet katsayısı 1–2 değerleri arasında değişiyorsa, betonun tekrarlanma sayısı, emniyet katsayısı azaldıkça azalır

Gerilme uygulamasında arada dinlenme periyotları var ise, yorulma olayının etkisi azalır (Ağar ve Umar, 1985).

Eğilme-çekme gerilmelerinin betonun kırılma kopma modülünden %50 daha büyük olduğu zamandaki tekrarlarında beton, çekmeden dolayı yorulma durumunda bulunurken, basınç gerilmeleri basınçtan dolayı betonda yorulma meydana getirecek değerin çok altında bulunurlar. Bundan da anlaşılacağı üzere eğilme-çekme gerilmelerinin tekrarı sebebiyle oluşan yorulma durumu, en önemli faktör olarak bulunmaktadır (Atalay, 1951).

1.1.1.6. Çelik donatı

Beton yollarda çelik donatı olarak tek çubuklar veya kaynak ile birbirine kaynatılan çubukların oluşturduğu çelik hasırlar kullanılır. Hasırların gözleri kare veya dikdörtgendir. Hasırlar plağın tam boyutlarınca veya bir kısım şeritler üzerine serilebilir.

Çelik donatının görevi, beton plaklarda oluşabilecek çatlakların büyümesini önlemektir. Donatı çatlayarak birkaç parça haline gelen plakları tek parça halinde tutar ve çatlak iç yüzeylerindeki sürtünme yetersiz olduğu zaman da da kesme kuvveti iletir. Çelik donatının bir diğer faydası, beton rötre yaparak uçlardan plağın ortasına doğru hareket ettiği ve alt yüzeydeki sürtünme buna karşı bir direnç gösterdiği sırada ve kaplamanın tamamlanması ile prizin tamamlanması arasında geçecek süre boyunca rötreyi plağın bütün uzunluğuna yaymaktır. Çelik donatılı plaklar, donatısızlara göre daha küçük bir genleşme hacmine ihtiyaç duyarlar ve dolayısıyla derzlere gelen gerilmeler düşer. Uzun süre trafiğe hizmet etmiş olan donatılı ve donatısız beton yol plakları üzerinde yapılan gözlem ve deneyler aynı koşullarda donatılı plakların donatısızlara göre daha az çatladığını ve genleşme hacimlerinin daha küçük olduğunu göstermiştir. Donatısız plaklarda geniş çatlak ve kırılmalar, donatılılarda ise kılcal çatlaklar ile normal çatlaklar görülmektedir. Ancak donatılı plaklarda rötre gerilmelerinin daha büyük olacağı unutulmamalıdır.

Çelik hasırlar, soğukta çekilmiş çelik telleri birbirine paralel ve dik olarak yerleştirip kesişme noktalarını elektrik kaynağı ile bağlayarak oluşturulur. Kullanılan çekme direnci 60 kg/mm2

dir. Hasır tellerin boyuna doğrultuda olanlarının aralıkları 7.5 – 10 – 15 cm, enine doğrultuda olanlarının aralıkları da 10 - 30 cm dir. Tel kalınlığı 3.4 - 4.2 - 5 mm; 5.5 - 6 mm ve 6.5 - 7 mm olup hasır ağırlıkları 1.4 - 3.9 kg/m2 dir. Enine derzlerin olduğu yerde hasır kesilir.

Trafik yükleri en fazla beton kaplamaların dış kenarlarına etkilemektedir. Çünkü buralarda taban gevşer ve ilk çatlak oluşur. Bu nedenle, normal hasır kullanılması halinde plak kenarına fazla donatı konulması gereklidir. Derzlerin köşeleri konsol kiriş gibi çalıştığından, köşelerin rijitlendirilmesi için ilave donatı kullanılır.

Hasırlar yüzeyden en çok 7 cm aşağıya yerleştirilir. Plağın üst kısmında rötre gerilmeleri en büyük değere sahiptir. Ayrıca yüzeydeki kılcal çatlakların trafik ve hava etkilerine karşı hasır donatı ile korunması gerekir. Hasır donatının üst kısımda bulunması, köşelerdeki gerilmelerin karşılanmasını sağlar. Kaplamanın bütün kalınlığınca aşağıya kadar inen çatlak yeni köşeler oluşturur. Donatı koymakla bu köşelerdeki çekme gerilmeleri alınır. Plağın üst kısmında ani soğumalar olursa, kemerlenme etkisi ile gerilmeler oluşarak plağın üst yüzeyinde çekme kuvvetlerin ortaya çıkmasına neden olur. Bu sebeple donatı üst yüzeye yakın konmalıdır. Kaplamanın birim genişliği veya uzunluğu için gerekli donatı, kaplamanın ağırlığı ve

çeliğin kabul edilebilir emniyet gerilmesine bağlı olarak hesaplanır (Ağar ve ark., 1998).

1.1.1.7. Derzler

Sıcaklık ve nem miktarındaki değişimler, betonun genleşip büzülmesine sebep olur. Bu hareketler nedeniyle ve trafik yüklerinin etkisiyle beton plakta bir takım gerilmeler oluşur. Plak serbestçe hareket edebilecek biçimde yapılmazsa bu gerilmeler sonucunda çatlar. Ancak uygun aralıklarla derzler yapılması ve derzlerin çelik donatı ile kuvvetlendirilmesi halinde geniş çatlaklar oluşmasının bir dereceye kadar önlenmesi ve çatlakların belirli yerlerde oluşması sağlanır.

Derzler

Boyuna derz Tam derz Yalancı derz Enine derz

Tam derz (Dilatasyon derzi, inşaat derzi) Yalancı derz (Demirli derz, demirsiz derz)

Derzler iki yanındaki beton plakların uzayıp kısalmasına imkan vermelidir. Mafsal gibi çalışmalı yüklü bir plaktan diğerine aktarmalıdır (Ağar ve ark., 1998).

1.1.2. Beton yollarda kullanılan malzemeler

Betonun bileşenleri çimento, mineral agrega, su, zaman zaman çelik donatı, işlenebilirliği arttıran veya prizi geciktirici kimyasal katkılardır. Bu etkenlere, betonun kürü için gereken malzemeler ve derz dolgu malzemeleri de eklenebilir. Belirtilen bileşenlerin her birinin karışımda, çok iyi tanımlanmış rolü ve etkisi bulunmaktadır. Ayrıca her bileşenin karışımdaki görevinin gözden geçirilmesi, ilgili kural ve sınırlamaların tayini, kullanım sırasındaki özel koşulların belirtilmesi gerekli olmaktadır (Ağar ve ark., 1998).

Kaliteli bir betonda agrega daneleri tamamen çimento hamuruyla sarılmış ve agrega daneleri arasındaki boşlukların büyük kısmı çimento hamuruyla doldurulmuştur. Çimento hamurunu oluşturan su, kür şartlarına bağlı olarak bir kısmı buharlaşırken belli bir kısmı da çimento ile kimyasal reaksiyona girmekte ve reaksiyon sonunda ne

çimentonun ne de suyun özelliğini taşıyan yepyeni bir madde olarak ortaya çıkmakta ve beton olarak adlandırılmaktadır. Betonun sahip olduğu özellikler beton kaplama tasarımının esasını oluşturmaktadır. İdeal bir beton için; Mukavemet, İşlenebilirlik, Ekonomi şartları aynı anda sağlanmalıdır. Betonu oluşturan elemanların bu üç şart üzerindeki etkisi aşağıdaki gibidir.

Çizelge 1.3. Betonu oluşturan elemanların betona etkileri Beton elemanı Mukavemet İşlenebilirlik Ekonomi

Agrega Artar Azalır Artar

Çimento Artar Artar Azalır

Su Azalır Artar Azalır

Betonun temel özellikleri, mukavemet ve durabilite olduğundan dolayı bu özellikleri sağlayan en ekonomik kaplama betonunun üretilmesi esastır (Tunç, 2004).

1.1.2.1. Çimento

Beton yol üstyapı uygulanmasında standartlara uygun ve çabuk işlenebilme bakımından belirli ek koşulları sağlayan bazı çimento türleri kullanılmaktadır. Genel tanım olarak çimento, su ile karıştırıldığında, az veya çok akıcı niteliğe kavuşan, sadece suyun etkisiyle priz yapan, katılaşan ve nihayet sertleşen ince taneli malzemedir. Tane boyutları büyük oranda 90 mikronun altına düşürülmüştür.

Çimento, kimyasal yönden duyarsız iri çakıl, kırma taş, kum gibi mineral malzemelerin büyük miktarlarda ve değişik oranlarda bir araya gelerek katı bir cisim oluşturmasında bağlayıcılık rolü üstlenir. Teknik ve ekonomik yönden genel eğilim, ana bileşen olarak portland klinkleri yanı sıra, puzzonlanların, yüksek fırın cüruflarının ve termik santral uçucu küllerinin ikincil bileşen olarak kullanılmasıdır (Ağar ve ark., 1998).

Çimentonun işlenebilme yeteneği olarak belirtilen özelliği, daha çok gözle karar verilebilen bir özelliktir. Betonun taşınması ve dökülmesi sırasında karışımın bozulup bozulmamasına, sıkıştırma derecesine ve uygun bir döşeme meydana getirmesi için sarfı gerekli işçiliğe bakılarak, çimentonun işlenme yeteneği hakkında bilgi edinilebilir (Ağar ve Umar, 1985).

Çimentonun bileşimine giren klinker, puzzolan, cüruf, tras, alçıtaşı, alçı ve uçucu küllerin doğal olarak az veya çok mertebede hidrolik ve/veya özellik göstermeleri gerekir.

Çimentonun karışımındaki ana görevi, katılaşacak betona mekanik mukavemetini sağlamaktır. Çimentonun ince taneli dokusunun kalıba yerleştirilmiş betonun yoğunluğunun arttırılmasında ve priz öncesi karışımın işlenebilirliğinde önemli rolü bulunur. Betonun mukavemetinin yükseltilebilmesinde işlenebilirlik ve yoğunluk en önemli etkendir.

Çimentonun hidratasyonu süresince, malzemenin rötre yapması ve ısı yayılması eşlik eder. Beton malzemesinde rötre, çimentonun su ile temasında başlar, ancak çimentonun bileşenlerinin fonksiyonu olarak, belirli bir süre sonra hızla gelişir. Betonun taşınması ve kalıba yerleştirilmesi işlemi bu bakımdan kısa sürede gerçekleştirilmelidir. Priz süresi, ısı oluşması ve malzemenin büzülmesi büyük ölçüde çimento bileşenlerinin oranlarına ve tane inceliğine bağlıdır.

Çimentolar su ile kimyasal reaksiyon sonucu, havada serleşebildikleri için hidrolik çimentolar olarak isimlendirilirler. Su – çimento kimyasal reaksiyonuna “hidratasyon” denir (Ağar ve ark., 1998).

1.1.2.2. Agrega

Betonun hacimce yaklaşık %75‟i ve ağırlıkça yaklaşık %60‟ı agregalardan oluşmaktadır. Ayrıca betonun işlenebilirlik, durabilite ve mukavemet özelliklerine önemli ölçüde etki etmesinden dolayı agrega, beton karışımlarında önemli bir malzemedir. Beton agregaları doğal, kırmataş veya kırma çakıl olmak üzere çok farklı şekillerde elde edilebilirler. Doğal agregalar dere yataklarından elde edilir. Kırmataş, taş ocaklarından çıkarılan taş parçalarının veya kırma çakıl, dere yataklarından çıkarılan 25 mm den büyük çakılların konkasörlerde kırılmasıyla elde edilir.

Beton üretimine uygun nitelikteki bir agrega temiz, sert ve sağlam olmalı, bu özelliklerinin yanı sıra suyun etkisiyle yumuşamamalı, dağılmamalı, çimentonun bileşenleri ile zararlı bileşikler meydana getirmemeli ve donatının korozyona karşı korunmasını tehlikeye düşürmemelidir. Beton üretiminde kullanılacak agregaların yuvarlak (küresel) biçimde olması, işlenebilirlik yeteneğini ve betonun doluluğunu (kompasitesini) arttıracak nitelik göstermektedir. Bu bakımdan vibrasyon yöntemiyle kalıba yerleştirilecek olan betonlarda yuvarlak biçimli doğal agrega tercih edilir.

Aşınma tabakasını oluşturan üst betonda uygulanacak agreganın basınç direnci yüksek (en az 1500 kgf/cm2), aşınma direnci büyük ve hava etkilerine dayanıklı

malzemeden sağlanması gerekir. Kırmataşın (mıcırın) tane biçimi, kübik forma yeterince yakın olmalıdır. Yassı ya da uzun tane formlu mıcırlar, betonun işlenebilme yeteneğini azaltırlar. Kırmataş yapımına uygun kayaç cinsleri granit, diyabaz, kuvars porfiri, kalker, andezit ve benzerleridir. Alt beton için gerekirse basınç direnci 800 kgf/cm2 den az olmamak üzere tortul kayaçlar da kullanılabilir.

Agreganın içinde %2 den fazla nemli, killi ve siltli toz kısmı varsa, bu agrega yığınının yıkanması gerekir. Yıkama sırasında ince agreganın bir kısmı kaybolacaktır. Bu nedenle yıkamaya gerek kalmayacak malzemenin kullanılması tercih edilmelidir. Agrega içinde organik maddeler, turba, humus, kömür ve linyit parçaları bulunmamalıdır. Çamur haline dönüşen yabancı madde miktarı, çöktürme deneyi yardımıyla bulunur. Organik madde yüzdesi de sodyum hidroksit eriyiği kullanılarak anlaşılır.

Agregaların jeolojik kökenleri, bunların beton üretiminde kullanılıp kullanılmayacağını belirlemede önemli bir çıkış noktasıdır. Agreganın hangi kayaçtan oluştuğu petrografik, içinde hangi minerallerin bulunduğu ise mineralojik analizlerle ortaya çıkarılır. Çimento hamuru ile en iyi aderansı gerçekleştiren kayaçlar kalsiyum karbonatlar yani kalkerler, en kötü aderans düzeyini sağlayanlar ise kalsiyum sülfatlı kayaçlardır.

Bazı agrega tipleri ıslanma - kuruma sürecinde hacimsel sabitliği koruyamazlar. Diğer bazıları hava etkisiyle ufalanıp dağılabilirler. Agrega içinde sülfat ve klor iyonları bulunması, istenmeyen ve kontrolü mümkün olamayan kimyasal reaksiyonlara neden olabileceğinden bu tip agregalar beton üretiminde kullanılmamalıdır. Denizden çıkarılan agrega içinde bol miktarda midye ve istiridye kabukları, betonun donma - çözülme direncini azaltırlar. Mekanik dirençleri de düşük olduğundan, kabuk oranı arttıkça donma ve çözülmedeki olumsuz etkileri çoğalır. Yol betonları gibi atmosfer etkisine doğrudan açık betonlarda bu tür agregaların kullanılmasından kaçınılmalıdır. Aktif silisyum içeren kayaçlardan gelen agregalar ise betonda alkali – agrega reaksiyonlarına neden olup, betonda çatlak oluşumuna yol açarlar (Karpuzlu, 2003).

1.1.2.3. Su

Beton karışımının üretilmesinde kullanılan suya özel itina gösterilmesi gerekmektedir. Çünkü beton malzemesinin önemli bileşenlerinden biri olan karma suyunda bulunabilecek eriyik ve askıdaki çeşitli maddeler çimentonun priz sürelerini, betonun direncini ve işlenebilme yeteneğini etkileyebildikleri gibi, beton yüzeyinde lekelenmelere ve donatının korozyonuna yol açabilmektedir. Çeşitli standartlarda veya şartnamelerde genelde betonun karma suyundan istenen nitelik “içilebilir su” olmasıyla belirtilmektedir. Bu tanım, karma suyunda beton özelliklerini olumsuz etkileyebilecek ölçüde zararlı madde bulunmaması gerektiği anlamına gelmektedir.

Beton karma suyuyla ilgili olarak TS 500 ve TS 1247 standartlarında çeşitli kısıtlamalar getirilmiştir. Bu standartlarda betonarme betonunda kullanılacak karma suyunda asitli ortam bulunmaması yani pH değerinin 7‟nin üzerinde olması istenmektedir. Karma suyundaki asitli ortam, çürümüş bitki köklerinden oluşan hümik asitten kaynaklanır. Bu asit priz olayını geciktirir. Suya kanalizasyon karışıyorsa, şeker ve nişasta gibi organik maddelerin olası varlığı priz geciktirici rol oynar. Endüstriyel bölge atık sularında rastlanabilecek ağır metal oksitleri ve tuzları (Hg, Pb, Zn) priz süresini etkiler. Olası deterjan ve likit yağ kirlenmeleri, karma suyunun priz, katılaşma ve sertleşme üzerindeki rolünü geriletir. Manganez, magnezyum, amonyum ve tuzları, hidrate olmuş çimento bileşenlerini iyon değişme yolu ile tahrip ederler. Donatı demirlerinin paslanmasına yol açacak klor ve sülfat iyonlarının üst sınırları sırasıyla 0.5 gr/lt ve 1 gr/lt‟dir. Aşındırıcı özellik taşıyan karbonik asit ve priz geciktirici yağların karma suyunda bulunmaması gerekir.

Yukarıda belirtilen hususlar dikkate alınarak, deniz suyu beton karma suyu olarak kullanılabilir. Deniz suyu ile üretilen betonlarda priz gecikir, ayrıca basınç direncinde de %20‟ye varan düşüşler görülür. Bununla birlikte deniz suyunun beton basınç ve çekme direncini arttırdığını belirleyen çalışmalar da mevcuttur. Deniz suyu kullanmanın önemli bir sakıncası özellikle sıcak havada ve rutubetli ortamlarda betonarme donatısının korozyonuna neden olabilmesidir. Deniz suyu ile beton üretimine karar verildiğinde, donatının korozyon riskini azaltmak açısından betonarme elemanlarda pas payı yeterli kalınlıkta tutulmalı ve bunun yanı sıra beton üretimine gerekli itina gösterilmelidir. Betonun korunması (kürü) sırasında kullanılan suların, karma suyunun özelliğinde olmasına dikkat edilmelidir.

1.1.2.4. Donatılar

Klasik betonarmede, eğilme momentleri nedeniyle yapı elemanı üzerinde oluşan çekme gerilmelerinin beton yerine donatı ile karşılanması öngörülür. Betonun kusur olarak kaydedilebilecek olan özelliği, çekme gerilmeleri altında direncinin basınç gerilmeleri altındaki direncinden çok küçük olmasıdır. Basit çekme altında betonun direnci, basit basınç altındaki direncinin 1/10 - 1/12‟si düzeyindedir. Kırılma birim boy değişimleri de basınç altında 0.002 ve basit çekme durumunda yine bunun 1/10‟u kadar yani, 0.0002 mertebesindedir. Betonun bu sakıncalı davranışı, taşıyıcı bir yapı elemanının kesitinde meydana gelen çekme gerilmelerini alacak şekilde taşıyıcı sistemin çekme bölgelerini çelik çubuklarla donatmak suretiyle giderilmiş bir betonarme olarak tanımlanan cisim oluşturulmuştur. Beton ile çeliğin arasındaki aderans nedeniyle beraber çalıştığı bu karma cisimde, çekme gerilmelerinin tamamı donatı tarafından, basınç gerilmelerinin tümü veya önemli bir kısmı beton tarafından alınmaktadır.

TS 500‟de donatının tanımı, belirtilen ilke ışığında “betonla birlikte çalışmak üzere, yapı elemanlarının betonun içinden sıyrılmayacak bir biçimde yerleştirilmiş çelik çubuklar” ifadesiyle verilmiştir. Bu genel ilkenin yanı sıra, yol betonlarında kullanılan donatıların diğer bir işlevi de, betonun rötresinden kaynaklanan şekil değiştirmelerin ve kılcal çatlakların, beton ve donatı arasındaki aderansın yardımıyla, uniform olarak dağıtılmasıdır. Bu durumda yüksek aderans sağlayan donatı tipleri seçilmelidir.

Beton yol inşaatında diğer bir donatı kullanma alanı da, derzlerdir ve düşey yük transferinin sağlanması için “kayma demirleri” kullanılır. Bu demirlerin çapları plağın kalınlığına bağlı olarak 20 mm‟den fazla seçilir. Boyları genelde 80 – 100 cm‟dir. Demirin yüzeyi kaymayı sağlamak için nervürsüz olmalıdır. Sertleşmiş betonun içinde, plağın genleşmeden kaynaklanan şekil değiştirmesine engel olmamak için plastik veya bitümlü bir film tabakası ile kaplanmış olurlar.

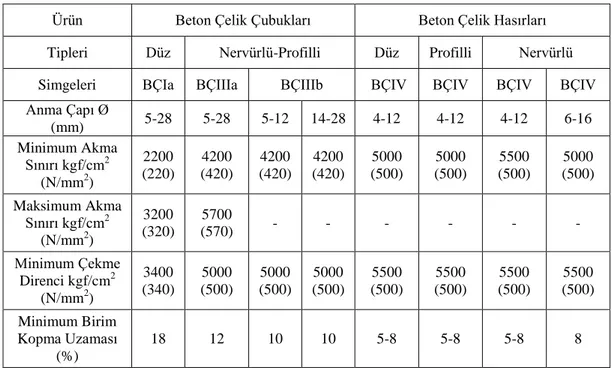

Derzlerin veya çatlakların zamanla açılıp genişlemelerini önlemek amacıyla kullanılan donatılara “bağlantı demiri” denmektedir. Yüksek aderanslı olan bu tip donatılar genellikle 12 mm çaplı ve en az 80 – 100 cm uzunluğunda olurlar. Sürekli betonarme yol tekniğinde kullanılan plak donatıları da yüksek aderanslı türden seçilirler. Kullanılan demir çapları 12 – 16 mm‟dir. Firkete boyları genellikle 12 – 18 m‟dir. Beton yol tekniğinde kullanılan diğer bir donatı türü de kaynak ile çubukları bağlanmış prefabrike hazır demirlerdir. TS 500‟de öngörüldüğü biçimiyle beton

çubukları ve beton çelik hasırlarına ait fiziksel ve mekanik özellikler Çizelge 1.4. de özetlenmiştir. Donatı uygulamalarının yer aldığı beton yol üstyapılarında çizelgede belirtilen sınır değerler nazara alınmalıdır.

Çizelge 1.4. Beton çelik çubukları ve çelik hasırları sınıflandırma ve özellikler Ürün Beton Çelik Çubukları Beton Çelik Hasırları Tipleri Düz Nervürlü-Profilli Düz Profilli Nervürlü Simgeleri BÇIa BÇIIIa BÇIIIb BÇIV BÇIV BÇIV BÇIV Anma Çapı Ø (mm) 5-28 5-28 5-12 14-28 4-12 4-12 4-12 6-16 Minimum Akma Sınırı kgf/cm2 (N/mm2) 2200 (220) 4200 (420) 4200 (420) 4200 (420) 5000 (500) 5000 (500) 5500 (500) 5000 (500) Maksimum Akma Sınırı kgf/cm2 (N/mm2) 3200 (320) 5700 (570) - - - - Minimum Çekme Direnci kgf/cm2 (N/mm2) 3400 (340) 5000 (500) 5000 (500) 5000 (500) 5500 (500) 5500 (500) 5500 (500) 5500 (500) Minimum Birim Kopma Uzaması (%) 18 12 10 10 5-8 5-8 5-8 8

1.1.2.5. – Beton katkı maddeleri

Çimento ağırlığının en çok %5‟i kadar bir oranda betona eklenen kimyasal katkı maddeleri, betonun bazı özelliklerini iyileştirmek veya betona ek yeni özellikler kazandırmak amacını taşırlar. TS 3452 ve TS 3456‟da tanımları, özellikleri ve kullanım ilkeleri düzenlenmiş olan beton katkı maddeleri toz halinde veya sıvı olarak kullanılırlar. Toz halinde elde edilebilen türlerinin, beton karıştırıcısına verilmeden önce sulandırılmaları gerekir. Çok sayıda ve çok farklı amaçlar taşıyan katkı maddeleri üretilmektedir.

Çeliği paslanmadan koruyan, betonu renklendiren, gaz oluşturan ve pompalamaya yardımcı katkıların yanı sıra asıl ürünler şu ana gruplar içinde toplanabilir:

Akışkanlaştırıcı (su kullanımını azaltıcı) katkılar Süper akışkanlaştırıcılar

Prizi hızlandırıcı katkılar Prizi geciktirici katkılar

Hava sürükleyici katkılar Geçirimliliği azaltıcı katkılar

Yukarıda belirtilen kimyasal katkıların çimento ağırlığına göre %5‟ten daha fazla kullanılmasına izin verilmez. Bu bakımdan uçucu kül, silis dumanı gibi puzzolanik mineral maddeler, çimentoya ilave edilerek kullanılan bağlayıcı maddeler olarak anılan yüzdenin haricinde düşünülmelidir.

Beton üretiminde kullanılması düşünülen katkı, ilgili standart şartlarını sağlamalıdır. Katkı üreticisinin tavsiye ettiği katkı miktarının geçerli olup olmadığı laboratuarda deneme karışımları üretilerek muhakkak kontrol edilmelidir.

1.1.2.6. Yol betonlarında kullanılan lifler

Yol betonlarında en çok kullanılan lifler arasında yer alan çelik lifler, betonun eğilme direncini, çapmaya dayanıklılığını, tokluğunu, yorulma direncini ve çatlamaya karşı direncini hissedilir düzeyde iyileştirmektedir. Teorik olarak kullanılacak lif miktarı betonun hacim bazında %4 - %5‟i kadar alınabilirse de, bu oran şantiye uygulamalarında liflerin topaklaşma risklerini önlemek amacıyla en fazla %2 olarak kullanılır.

1.1.3. Beton yol tasarımı

Günümüzde, birçok ülkede uygulanmakta olan beton yollar üzerine yapılan çalışmalar yeni alternatifler sunmakta, uygulama sahalarına göre çeşitlilik kazanmaktadır. Trafik yoğunluğuna göre, farklı tasarımlarda yol betonu üretilmektedir. Mühendislik yönünden bakıldığında, yeni yapılmış bir beton yolun kabulü veya serviste olan bir beton yolun yüzey özelliklerinin kontrolü aşamasında en öncelikli performans kriteri, beton yolda belirli bir seyir hızında olan taşıtın, tekerlek lastiği ile yol yüzeyi arasında oluşan kayma-sürtünme katsayısının belirli bir seviyede olup olmadığı, yani beton yolun güvenli olup olmadığıdır. Bundan sonra gelen öncelikli performans kriteri ise, sürüş konforudur.

Beton yollar, üzerinden geçen trafik yoğunluğuna göre değişik şekilde tasarlanabilmektedir.

Hafif trafik için (T8.2 =0.5*1E+6 – 1.0*1E+6) C30, (1.1)

Orta trafik için (T 8.2 =5*1E+6 – 20*1E+6) C35, (1.2)

Ağır trafik için (T 8.2 =50*1E+6) C40 (1.3)

beton sınıfı kullanılması önerilmektedir T 8.2 = 8.2 ton‟ luk standart dingil yükü

Çizelge 1.5. de beton kaplama özellikleri verilmiştir.

Çizelge 1.5. Beton kaplama özellikleri

Beton Sınıfı Dozaj Elastisite Modülü Kg/cm² Eğilme Çekme Gerilmesi Kg/cm²

C30 400 300.000 42

C35 450 320.000 49

C40 500 340.000 56

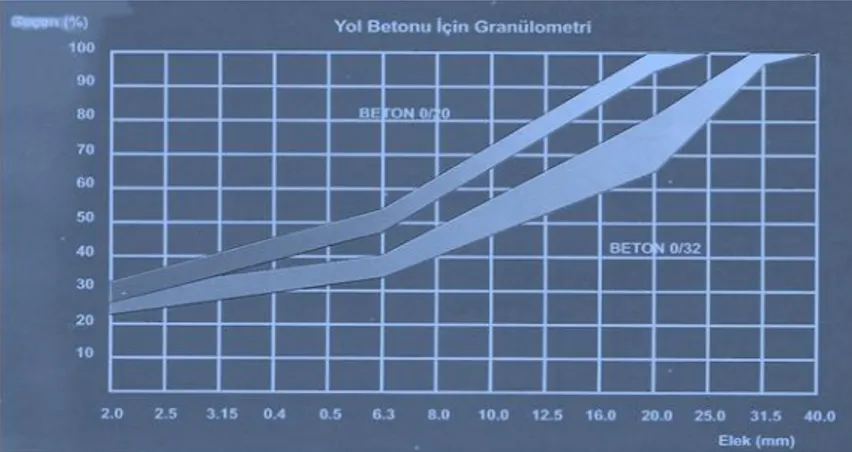

Beton yollarda kullanılan örnek bir agrega granülometresi, Şekil 1.1. de gösterilmektedir.

Şekil 1.1. Yol betonu için granülometri

Şekil 1.1. de görüldüğü üzere, iki tip agrega granülometrisi kullanılmaktadır. Çizelge 1.6. de ise yüksek dayanımlı betonun içeriği verilmiştir.Yoğun trafiğe maruz kalan yollar için minimum dozaj 400 kg dır. En çok, düşük alkalili çimento ve cüruflu çimento kullanılmaktadır. Agregada sürekli granülometri kullanılması önerilmektedir.

Çizelge 1.6. Yüksek dayanımlı beton

Kategori Çimento Düzeyi S/Ç Orantısı Kum/Çimento Orantısı

Kategori I 400 ≤ 0.45 ≤ 1.4

Kategori II 350 ≤ 0.50 -

Kategori III 325 ≤ 0.50 -

1.1.4. Beton yolun yapımı

Beton kaplamalı yolların performansını ve ömürlerini etkileyen faktörlerin başında yolun yapımına ait inşaat tekniği, kullanılan ekipmanlar, inşaat sırasında gösterilen titizlik ve düzenli kalite kontrol gelmektedir. Son yıllarda bu konuda hem yapım teknikleri hem de ekipmanlar anlamında oldukça büyük gelişmeler kaydedilmiş olup, bu sayede çok daha kaliteli beton yolların yapımı gerçekleştirilebilmektedir (Tunç, 2001).

1.1.4.1. Beton dökümüne hazırlık

Beton kaplamalar genellikle bir alttemel tabakası üzerine inşa edilirler. Yol beton kaplamaları uygun zeminlerden geçiyorsa doğrudan zemin üzerine de yapılabilir. Yani zemin pompajı, don kabarması, aşırı şişme ve büzülme, su içeriğinin artması ile taşıma gücünde önemli azalma, düşük yatak katsayısı, vb. özelliklere sahip olmaması halinde alttemel tabakasına gerek kalmayabilir. Yol beton kaplamaları altına konan alttemel tabakaları uygun granüler malzemelerden imal edilir.

Beton plakların sahip oldukları yüksek rijitlikten ötürü üzerine oturduğu zeminlerin esnek kaplamalara nazaran daha iyi sıkıştırılmaları ve/veya ıslah edilmeleri gerekir. Esnek kaplamalı yollarda dolgu zeminlerin üstten 40 cm‟lik kısmında standart proktor yoğunluğunun %97 ile %100‟ü arasında ve daha alt kısımlarda ise minimum %95 sıkıştırma şart koşulmaktadır. Beton yol kaplamaları için ise standart proktor yoğunluğunun % 100‟ü veya modifiye proktor yoğunluğunun %98‟inden az olmayacak şekilde zeminler sıkıştırılmalı ve sıkışma kontrolü daha sıklıkla yapılmalıdır. Zeminin sıkıştırılmasından sonra enine ve boyuna eğimler kontrol edilmeli ve 1 ile 3 cm‟den daha fazla kot farkı olan yerler ince reglaj ile giderilmelidir. Kaplamanın yüzey

düzgünlüğü zeminin stabilitesi ve reglajına bağlıdır. Eğer zemin üzerine temel tabakası yapılmayacaksa yoğunluk ve kesit kontrolü yapıldıktan sonra su geçirmez kağıt veya polietilen ile kaplanmalıdır. Böylece beton plakların alt yüzlerinin zemin suyundan dolayı ıslak kalması önlenmiş olacaktır. Çünkü beton kaplamanın üst kısmının kuru ve alt kısmının rutubetli olması halinde farklı büzülmelerden dolayı ilave gerilmeler oluşmaktadır.

Alttemel tabakası yapılacaksa hazırlanmış zemin üzerine hesaplanan kalınlıkta serilip sıkıştırılacaktır. Alttemel tabakasının genişliği; sabit kalıp kullanılacaksa taban genişliği, kayar kalıp kullanılacaksa her iki yandan 50 - 60 cm daha fazla olacak kadar yapılmalıdır. Çünkü sabit kalıp kullanıldığında kalıbın üst kotu kaplamanın bitmiş kotu olacağından temel tabakası da belirli toleranslar dahilinde reglaj edilmiş olmalıdır. Kalıbın yüksekliği kaplama kalınlığı kadar olacağından kaplama bitmiş kotu, temel tabakasının üst kotundan kalıp yüksekliği kadar yüksekte olmalıdır. Dolayısıyla sabit kalıp, duyargalı finişerler ile serilmiş alttemel tabakası üzerine oturtulacaktır. Beton serici makine bu kalıp üzerinde yürüyecektir. Kayar kalıp kullanılacaksa beton serici makine (paver veya finişer) beton kaplamanın yanlarında tekerlerinin veya paletlerinin yürüyebilmesi için 50-60 cm bir genişliğe ihtiyaç vardır.

Alttemel tabakasının yoğunluk ve enkesit kontrolleri yapılmalı ve uygun değilse tekrar sıkıştırma veya ince reglaj ile düzeltilmelidir. Daha sonra polietilen ile kaplanmalıdır. Polietilen kaplamaların ek yerlerinde 10 ile 30 cm bindirme yapılmalı ve beton dökümünden önce delinmesi ve yırtılması önlenmelidir. Bu uygulama beton kaplama için son derece yararlı olması nedeniyle kullanımı son yıllarda şartnameler ile zorunlu hale getirilmiştir. Çünkü polietilen kaplama yapılmaz ise beton dökümünden önce alttemel tabakası son derece iyi bir şekilde sulanmalıdır. Aksi halde çimentonun hidratasyonu için gerekli beton karma suyu agrega daneleri tarafından absorbe edilmiş olacaktır. Alttemel tabakası ne kadar sulanırsa sulansın beton şerbeti agrega boşluklarına penetre olarak beton plak ile granüler temel tabakası arasında güçlü aderans oluşacaktır. Betonun genleşme veya büzülme durumunda beton plak ile alttemel tabakası arasındaki güçlü kayma direnciyle betonun hacim değiştirmesi engelleneceği için ilave gerilmeler doğuracaktır. Öte yandan her ne kadar granüler alttemel tabakası çok iyi dren malzemesi olsa da drenajın tam olarak gerçekleşmediği durumlarda beton plak altında rutubet artışları olacaktır. Beton plağın tüm yüksekliğinde farklı rutubetten dolayı farklı büzülme ve genleşmeler ile betonda ilave gerilmeleri doğuracaktır.

Beton kaplama yapımında daha önce de bahsedildiği gibi sabit veya kayar kalıplar kullanılmaktadır. Sabit kalıplar klasik beton dökümünde kullanılan kalıplar ile aynı fonksiyonu taşımakta iken kayar kalıplı beton kaplama yapımında ise özel kaplama aracı ve çok düşük su/çimento oranına sahip beton kullanılması gerekir.

Sabit kaplama kalıpları hem taze betona form vermek hem de kaplama aracını taşımakla yükümlüdür. Bu nedenle, kalıbın yapıldığı malzeme iyi kalitede çelik olmalı ve 3 m lik kiriş testinde yükleme yapıldığında 6.5 mm den daha fazla eğilmemelidir. Eğilme testinde tatbik edilecek yük beton serme makinesi yüküne eşit olmalıdır. Kalıbın üst genişliği, beton serme makinesinin taze betonu mastarlayabileceği genişlikte olmalıdır. Kalıpların boyları genellikle 12 m olup her 3 m de bir flanşla eğilmeye karşı hem desteklenmeli hem de tabana sabitlenmelidir. Kalıpların düzgünlüğü ise üst kısımda 3 m de en fazla 3.2 mm ve yan yüzlerinde ise 3 m de en fazla 6.4 mm sapma gösterecek şekilde olmalıdır. Kurplarda eğriliğin yarıçapı 30 m veya daha az ise kalıpların esnek veya eğri tip olması önerilmektedir. Düşey kurplarda ve/veya parabolik enine kesit kaplamalarda eğrilik gerektiğinden kalıplara da buna göre form verilmelidir (Tunç, 2001).

1.1.4.2. Beton dökümü

Beton dökümüne hazırlık işleri tamamlandıktan sonra beton dökümüne geçilir. Beton karma tesisleri (plentleri) sabit sistemler olup yaş ve kuru olmak üzere istenilen oranlarda beton karışımlarını hazırlayabilmektedir. Yaş karışımda agrega, çimento ve su işyeri karışım formülünde belirtilen oranlarda beton plentinde karıştırılıp beton mikser kamyonları ile döküm yerine iletilir. Beton plentinde karışım süresi minimum 1 dakika olmalı ve en geç 45 dakikada döküm yerinde kalıba yerleştirilmelidir. Kuru karışımda ise agrega karışımı veya agrega ve çimento karışımı su katılmadan kamyonlara yüklenmeli ve döküm yerine en geç 1.5 saat içinde nakledilmelidir. Beton döküm yerinde mobil miksere aktarılan kuru karışıma su ve daha önce çimento katılmamış ise çimento, işyeri karışım formülüne göre katılıp minimum 1.5 dakika karıştırıldıktan sonra taze beton kalıbına yerleştirilmelidir. Taze beton, beton pompalarıyla veya kovalara konulup vinçle kalıba dökülmelidir (Tunç, 2001).

Serme ekipmanları çok değişik tiplerde olup, her geçen gün değişik tipleri üretilmektedir. Serme makinelerinin en basit tipi, kalıba dökülen taze betonu vibratörle sıkıştırdıktan sonra beton kaplamayı mastarlayıp düzeltmektedir. Daha sonra perdah

makinesi ile ıslak beton perdahlanmalıdır. Büyük işlerde daha gelişmiş beton sericiler, asfalt finişerlerde olduğu gibi, kazanlarına taze betonu alıp spiralleri ile segregasyon yapmadan yayıp sıkıştırmakta, kaba ve istenirse ince perdahlamayı dahi yapmaktadırlar. Beton seriminde en önemli husus taze betonun sıkıştırılmasıdır. Bunun için dahili ve yüzeysel vibratörler kullanılmalıdır. Dahili vibratörler beton içine daldırılarak taze betonu sıkıştırırlar. Yüzeysel vibratörler ise tüp veya mastar şeklinde olup taze betonu yüzeyden sıkıştırırlar. Taze betonun derzlerde ve köşelerindeki sıkıştırma işlemlerinde daha itina gösterilmelidir. Sıkıştırma işleminden sonra 3 m‟lik mastar ile yüzey düzgünlüğü kontrol edilmeli, eğer bozuk yerler varsa hemen düzeltilip tahta mala ile perdahlanmalıdır. Kaplama kenarları yani taze betonun kalıpla temas ettiği yerler mala ile düzeltilmelidir.

Taze beton yüzey bitirme işlemleri tamamlandıktan bir müddet sonra hava sıcaklığına bağlı olarak kılcal rötre çatlaklarını gidermek ve yüzeyi pürüzlendirmek amacıyla fırça ile perdahlamalıdır. Taze betonun prizine ve hava sıcaklığına bağlı olarak kesme makinesi ile enine veya boyuna yalancı derzler kesilmelidir. Derz kesmenin zamanlaması çok önemlidir. Eğer derz çok erken kesilirse taze beton yeterince sertleşmediğinden dolayı düzgün yüzeyli derzler elde edilemez. Eğer çok geç kesilecek olursa kaplamada rötre çatlakları oluşacaktır. Bu nedenle betonun sertleşmesi gözlemlenerek uygun zamanda derz kesme işlemi yapılmalıdır. Ancak derz kesme işleminden önce çatlaklar oluşmuş ise derzler çatlakların üzerinden kesilmelidir. Bu tip çatlaklar düzensiz derzlerin olmasına neden olacaktır. Son yıllarda beton dökümünden sonra beton plastik kıvama geldiğinde polietilen malzeme vibrasyonlu makine ile betona dik bir şekilde yerleştirilerek çatlakların oluşması sağlanmaktadır. Böylece çatlaklar kontrol altına alınabildiklerinden dolayı derz kesme işlemi istenildiği zaman yapılabilmektedir (Tunç, 2001).

Taze betonun yerleştirilmesi, sıkıştırılması ve perdahlanmasından sonra hava sıcaklığına ve priz süresine bağlı olarak kür işlemi başlatılmalıdır. Hava sıcaklığının 30 C nin üstünde olduğu hallerde derz kesme işleminden önce ve hatta beton dökümünden hemen sonra kür işlemi başlatılmalıdır. Kür süresi minimum 3 gün, ideal olarak 7 gündür. Beton kaplamalarda kür metotları ıslatma veya kaplama şeklinde olabilir. Islatma metodu için çok su gereksinimi olduğundan dolayı yol inşaatlarında suyun temini ve nakli genellikle ekonomik olmamaktadır. Ancak beton yüzeyine çuval, pamuklu bez vb. serilip ıslatılarak daha az su ile beton rutubeti sağlanabilir. Fakat beton yüzeyinin düzgünlüğünü bozmamak için betonun bir miktar sertleşmesi beklenmeli ve

daha sonra bu malzemeler serilip iyice suya emdirilmelidir. Son yıllarda yaygın olarak kullanılmaya başlanan su geçirimsiz kâğıtların beton yüzeyine serilerek kullanımı çok iyi sonuçlar vermektedir. Naylon ile kaplama oldukça eski bir metottur. Likit kür malzemesi beton yüzeyine sprey edilip kaplanarak da betonun rutubet kaybetmesi önlenmektedir (Tunç, 2001).

Gerek ekonomik oluşu gerekse yapım hızı açısından elverişli olan kayar kalıp ile beton kaplama yapımı son yıllarda hızla yaygınlaşmaktadır. Özellikle donatısız beton kaplamalarda kayar kalıp metodu çok elverişlidir. Eğer donatılı beton kaplama yapılacaksa çift serme makinesi ile kayar kalıp kullanılmaktadır. Önce birinci serme makinesi kaplamanın yarı yüksekliğinde beton dökümü yapmakta ve hemen arkasından hasır çelikler döşenip arkadan ikinci serme makinesi ile beton dökülüp kaplama tamamlanmaktadır. Kayar kalıp ile beton kaplama yapımında sabit kalıplar kullanılmadığından dolayı beton kıvamı çok düşük ve beton serme hızı sabit kalıba nazaran bir miktar daha yavaş olmalıdır. Kayar kalıp beton kalıp serme makineleri betonu segregasyona uğratmadan seren, sıkıştıran ve yüzey bitirme işlemlerini yapabilen sistemlere sahip olmaları nedeniyle en az personel ve el işçiliğini gerektirmektedir. Ayrıca bu tip sericiler, asfalt finişerlerinde olduğu gibi, duyargaları vasıtasıyla kaplama üst kotunun son derece düzgün bir şekilde ayarlayabilmektedir. Beton kaplamanın yeterli kayma direncine sahip olabilmesi için yüzeyinin belli miktarda pürüzlü olması gerekir. Bunun için taze beton yüzeyi plastik kıvamda iken fırça perdahı, plastik tarak veya tel fırça ile ince yiv açma, ıslak keçe ile perdah vb. yöntemler ile pürüzlendirilir. Kavşaklar, turnikeler, küçük yarıçaplı kurplar vb. kritik yerlerde kayma direncinin daha fazla olması gerekir. Bu amaçla alüminyum oksit, silikon karpit veya aşınmaya dirençli daneler taze beton yüzeyine serpiştirilip perdahlanır. Ayrıca beton kaplamaya sodyum silikat, magnezyum veya çinko flosilikat emdirilerek aşınmaya karşı dayanıklılığı arttırılabilmektedir.

Beton kaplamanın gerek sürüş konforu gerekse yüzeysel drenajının sağlanması için yüzey düzgünlüğünün iyi olması gerekir. Beton dökümünden sonra 3 m lik mastarla kontrol edildiğinde en fazla 3 mm lik kot farkı olmalıdır. Aksi halde yüzey hemen düzeltilmeli ve oluş nedenleri araştırılarak düzeltilmelidir. Eğer sertleşmiş betonda 3 m lik mastarla kontrol edildiğinde 3 mm den daha fazla fakat 13 mm den daha az kot farkı varsa taşlama ile aşındırılarak düzeltilmelidir. 13 mm‟den daha fazla kot farkı olan beton plaklar sökülerek yenilenmeli veya uygun ve geçerli bir yöntemle bu kot farkı mutlaka giderilmelidir.

Kalıpların altındaki alttemel tabakasında en az 1.5 cm‟lik derinlikte kalıpların her iki tarafında 45 cm genişlikte (yani 2 x 45 + kalıp tabanı genişliğinde) kazılıp atılmalı ve kırmızı kota göre uygun eğim verilip sıkıştırılmalıdır. Sıkıştırmadan sonra boyuna eğim kontrol edilmeli ve uygun ise kalıplar yerleştirilmelidir. Kalıplar yerleştirildikten sonra tekrar kot kontrolü yapılmalı ve herhangi bir noktasında en fazla 6.5 mm‟lik kot farkı olmalıdır. Aksi takdirde kalıplar sökülüp taban uygun kota getirilip sıkıştırıldıktan sonra kalıplar yeniden döşenmelidir. Kalıpların kot kontrolünden sonra kalıp yanları tekrar sıkıştırılmalıdır. Beton dökümünden önce kalıplar iyice temizlenmeli ve betonun yapışmasını önlemek için yağlanmalıdır. Kalıplar beton dökümünden en az 8 saat sonra sökülmelidir. Ancak hava sıcaklığı 10 ºC‟nin altında ise bu süre daha da uzatılmalıdır.

Enine genleşme derzleri beton dökümünden önce yapılmalıdır. Bu derzler, sabit kalınlıkta ve donatılı veya kalın kenarlı ve donatısız olarak yapılır. Enine genleşme derzleri kavşaklarda ve herhangi bir yapıyla (drenaj, köprü vb.) komşu olan plaklarda muhakkak yapılmalıdır. Yol eksenine dik ve kaplamanın tüm genişliğinde yapılan genleşme derzleri beton dökümünden önce hazırlanmalıdır. Bunun için enine genleşme derzleri kayma demirleri ile sabitlenerek beton dökümü ve vibrasyon sırasında oynamaması sağlanır. Eğer granüler alttemel tabakası kullanılmayacak ise genleşme derzinin tabanına yüzeysel suların veya yeraltı suyunun sızmasını önlemek için bir yalıtım plağı konulması uygun olacaktır. Aynı şekilde boyuna donatılı inşaat derzi, boyuna donatılı yalancı derz veya enine donatılı inşaat derzi yapıldığında beton dökümünden önce donatılılar yerleştirilmeli ve sabitlenmelidir. Eğer beton plakta hasır çelikler kullanılacaksa aynı şekilde yerleştirilmelidir. Bazı hallerde hasır çelikler beton dökümü iki tabaka halinde yapılarak da döşenebilir. Bu durumda önce beton plağın alt kısmı dökülür ve sıkıştırılır. Daha sonra kaba tesviye yapılıp üzerine hasır çelikler konur ve sonra ikinci tabaka beton dökümü yapılıp sıkıştırılır. Ancak bu şekilde yapılacaksa hasır çelik, kaplama yüzeyinden 5 cm‟den daha az derinlikte olmamalıdır. Ayrıca plak kenarlarından 7.5 cm daha kısa olması gerekir (Tunç, 2001).

1.1.5. Beton yolların bakım ve onarımı

Rijit üstyapılar 30 - 40 yıllık hizmet süreleri için projelendirilir. Beton yollarda yüzey yenileme ve takviye işlemlerine gerek duyulmaz. 20 ve 40 yıllık projelendirmeler arasındaki fark 25 mm kalınlıkta beton tabakasıdır. Projelendirme ve yapım işlerinin iyi

şekilde gerçekleştirilmesi halinde, beton yollar tüm hizmet ömürleri boyunca az miktarda bakım gerektirirler. Periyodik dikkat isteyen tek şey yaklaşık 4 - 5 yılda bir derz dolgularının yenilenmesidir. Bu ise trafiğe müdahale etmeksizin, tenha zamanlarda yapılabilen düşük maliyetli bir iştir. Bunun dışında, az olmakla beraber, pompaj olayı sonunda çöken plakların altına beton enjekte edilerek yükseltilmesi ve taze betonda arıza olarak meydana gelmiş küçük çatlakların çimento veya sentetik reçine harcı ile kapatılması gibi bakım onarım masraf kalemleri oluşabilir. Burada, beton kaplamaların zor ve pahalı tamirlere neden olabilecek projelendirme ve yapım hatalarına esnek üstyapılardan daha duyarlı olduklarını ve bu nedenle başlangıçtan itibaren bu tür kaplamaların, yüksek projelendirme ve yapım standartlarına göre yapılmasının zorunlu olduğunu vurgulamak gerekir.

1.2. Lif

Son yıllarda yapılan deneysel araştırmalar sonucunda, betonda çatlamaların mekanizmaları büyük oranda anlaşılmış ve çeşitli çözümler geliştirilmiştir. Çözümlerden biri de çok eski bir uygulama olan lif kullanımı olmuştur (Beaudoin, 1990). Eski devirlerde mimar ve mühendisler yapılarını zamanın tahrip edici etkilerine karsı korumak için saman, hayvan kılları vb. doğal lifleri kullanarak makro donatı tekniğini uygulamışlardır. Ülkemizde bununla ilgili en eski uygulamaya Troia kazıları sırasında rastlanmıştır ve M.Ö. 2500 yıllarına ait olduğu saptanmıştır. O bölgede yasayan insanlar pişmiş tuğla ile yapılan örme duvar üzerindeki sıvalarda saman çöpü ve keçi kılı kullanarak mikro donatı teknolojisinin ilk örneklerini gerçekleştirmişlerdir (Erbaş, 2003). Dolayısı ile yapı malzemeleri içerisinde lif kullanımı, antik dönemlerden beri süregelen bir uygulama niteliğindedir. İlk örneklerini kerpiç içerisinde saman kullanımıyla görülen lif kullanımı, günümüzde çelik lif takviyeli beton, cam elyaflı beton, polipropilen lifli beton gibi uygulamalarla çeşitlilik ve işlevsellik kazanmıştır. Bu konuda yapılan ilk önemli çalışma 1963 yılında cam lifi kullanılarak üretilen betonların mekanik özelliklerinin araştırılmasıdır (Groth ve Ghasemlou, 1996). Sentetik liflerin elastisite modüllerinin betonunkinden daha düşük olması nedeniyle bu tür malzemeler betonun mekanik özelliklerini fazla etkilememektedir (Hughes ve Fattuhi, 1997).

Özellikle erken yaslarda, büzülmeden dolayı oluşan içsel gerilmelerin saha betonları üzerindeki zararlı etkilerini ( çatlak oluşumu, gelişimi ve ilerlemesi ) azaltmak

için betonu güçlendirecek birtakım önlemler alınması gerekmektedir. Bu gereklilik, lifli beton kavramını doğurmuştur (Özcan, 2006).

Betonun dayanım ve dayanıklılık özelliklerini mineral ve kimyasal katkılar ile iyileştirilmesinin yanı sıra birçok lif de kullanılmaktadır. Lifler, betonun özelliklerini değiştirerek iyileştirmek amacıyla, taze beton içerisine çeşitli yöntemlerle değişik oranlarda katılan polipropilen, cam, plastik ve çelik gibi değişik malzemelerden farklı tip, özellik ve boyutlarda üretilmektedirler. Lifleri tanımlayan en önemli öğe lifin sahip olduğu mekanik özellikler ile onun sayısal bir parametre gibi ifade edilmesini sağlayan biçimsel özelikleridir. Lif tipi, uzunluğu, çapı, geometrik yapısı ve lifin çekme gerilme dayanımı önemli özelliklerindendir. Lifli betonlarda beton bileşimine giren parametreler içerisinde beton özelliklerini önemli ölçüde etkileyen faktörler narinlik oranı (lif boyu/lif çapı) ve lif miktarıdır. Ayrıca katılan liflerin karışımda homojen olarak dağılması ve karışımdan sonra bu dağılımın korunmasının sağlanması da liflerin betonun özellikleri üzerinde yapacağı iyileştirmeyi doğrudan etkilemektedir. Günümüzde betonda en yaygın olarak kullanılan lifler; çelik, polipropilen ve alkali dirençli camlardır. Genellikle beton karışımlarında kullanılan çelik liflerin narinlik oranı 50 ile 100 ve polipropilen liflerin boyları ise 12 ile 50 mm arasında değişmektedir. Betona katılma oranları çelik lifler için hacimce %0.5 - %2.5 ve polipropilen lifler için ise %0.1 - %0.5 arasında değişmektedir.

Lifli beton, ince agrega ve kaba agrega adı verilen mineral dolgu malzemelerinin çimento, su karışımından oluşan bağlayıcı harç ile gerektiğinde çeşitli kimyasal ve mineral katkılarında eklenmesinden sonra katılan liflerin harç içerisinde homojen olarak dağılmasıyla elde edilen ve zamanla sertleşip dayanım kazanan bir malzeme olarak tanımlayabiliriz (Karahan, 2006).

Lifler betonda mekanik özelikleri iyileştirmek amacı ile kullanılmaktadır. Oluşan çatlakların ani olarak yayılmasını engelleyerek, betonun sünek davranış göstermesini sağlayan lifler, oluşan deformasyonlarda betonun yük taşıyabilmesini sağlamakta ve enerji yutma kapasitelerini arttırmaktadır. Kullanılan liflerden beklenen performans; lif boyu, lif narinlik oranı ve lif geometrisine bağlı olmakla birlikte lif dayanımından ve lif-matris aderansından da önemli derecede etkilenmektedir (Kurt, 2006).

1.2.1. Lifin tanımı

Doğal kaynaklardan elde edilen ya da endüstriyel olarak üretilen, uzunluğu, bükülgenliği, esnekliği ve dayanıklılığı olan maddelere lif denir. Lifler, doğal ve yapay olmak üzere ikiye ayrılır. Bitki, hayvan, mineral gibi doğal kaynaklardan elde edildiği biçimi ile doğrudan kullanılabilen maddeler doğal liflerdir. Yapay lifler, aranan belirli özellikleri taşıyacak biçimde özel olarak geliştirilen ve bu amaçla insan yapısı olarak üretilen maddelerdir (Türker ve Balanlı, 1992).

Lifler malzemelerin en geliştirilmiş halidir, dayanımları ve elastisite modülleri genellikle aynı malzemenin büyük hacimli formuna göre çok büyüktür. Doğada lif formunda birçok malzeme vardır. Lifler insanoğlu tarafından uzun zamandır kullanılmaktadır. Geleneksel bir malzeme olan kerpiçte, kil hamuruyla birlikte bitkisel liflerin, samanın; alçı sıva ve kartonpiyer uygulamalarında, keten ve kenevir liflerinin, kıtık ve at kuyruğu, keçi kılı gibi hayvansal liflerin kullanıldığı bilinmektedir.

İnsan eliyle üretilen lifler ilk defa 19.yüzyılın sonunda ortaya çıkmasına rağmen, bu sentetik liflerin geçmişi 60 yıldan fazla değildir. Bununla birlikte bu kısa zamanda vazgeçilmez bir malzeme haline gelmişlerdir.

Lif tanımı, bir boyutu diğer boyutuna göre çok büyük olan her türlü malzemeyi belirtmektedir. Liflerle donatılı kompozit malzeme, genellikle yeterli basınç dayanımına oranla çekme, eğilme, çarpma dayanımları çok düsük düzeyde kalan veya zayıf yapılı, kırılgan malzemenin zayıf olan yönlerinin iyileştirilmesi, kırılganlığın giderilmesi, malzemenin süneklestirilmesi gibi amaçlarla, bu özelikleri iyileştirecek nitelikte liflerle donatılmasıyla üretilen kompozitlerdir. Bu tür kompozitler, matris fazını oluşturan malzeme ile fazın özeliklerine bağlı olarak, „„kırılgan matris ve sünek lifli kompozitler‟‟ ile „„sünek matris ve kırılgan lifli kompozitler‟‟ olarak ikiye grupta toplanmaktadır. Bu gruba giren endüstrinin çeşitli alanlardaki üretimin yanı sıra, özelikle son yirmibeş yıldan beri yapı alanında da gitgide artış kaydeden bir uygulama olanağı bulmaktadır (Kurt, 2006).

1.2.2. Lifli betonlardan sağlanan faydalar

Lifli betonlarda sağlanan faydalar aşağıdaki şekilde özetlenebilir;

Dinamik yükleme veya çarpma mukavemetini artırmak, malzemenin dökülme parçalanma ve dağılmasını önlemek,

Bileşik eğilme etkisine maruz yapı elemanlarının bu tür etkilere karsı direncini yükseltmek,

Lifli betonların düktilitesinin normal betondan oldukça yüksek olması nedeniyle çarpma, titreşimli ve dinamik yük etkilerine direncinin artması, Normal donatı ile birlikte liflerin kullanılması halinde bazı yapısal davranış

bozukluklarının önüne geçebilmek,

Yorulma ve kesme kuvvetlerine karsı yüksek dayanım sağlamak, Çok yüksek enerji tutma kapasitesi ve darbe dayanımı elde etmek,

Yüksek elastik mukavemet ve çatlamaya karsı yüksek direnç sağlamak, (İpek, 2007).

1.2.3. Lifli betonların kullanım alanları

Lifli betonlar ağır çalışma koşullarına maruz kalan yapılarda, ince kesitlerin ve yüksek dayanımın ön planda olduğu yerlerde kullanılmaktadır. Bazı yerlerde ise beton içerisinde donatı ve hasır kullanmamak için ekonomik gerekçelerle kullanılmaktadır. Lifli betonların kullanım alanları ACI 544.3R–84‟ e göre aşağıda sıralanmıştır;

Endüstriyel döşemeler, Hava alanı kaplamaları, Su yapıları,

Püskürtme beton kaplamaları, Sev stabilizesinin sağlanması, İnce kabuk yapıları,

Patlamaya (infilak tesirlerine) karsı dayanıklı olması gereken yapılar, Depreme dayanıklı yapılar,

Liman kaplama betonları (büyük noktasal yüklere ve ağır yol trafiğine karsı),

Askeri güvenlik yapıları (Sığınak, hangar vs.), Beton borular,

Ateşe dayanıklı beton yapılar (termal ve mekanik sok etkilerine karsı), Ön yapımlı beton elemanlar (çatlak oluşumunu engellenmesine karsı) (İpek,