ii

SĐMGE LĐSTESĐ ... iv

KISALTMA LĐSTESĐ... vii

ŞEKĐL LĐSTESĐ... viii

ÇĐZELGE LĐSTESĐ ... x

ÖNSÖZ ... xi

ÖZET ... xii

ABSTRACT ... xiiiiii

1 GĐRĐŞ ... 1

2 KONU ĐLE ĐLGĐLĐ KAYNAK TARAMASI ... 6

2.1 Seramiğin Tarihçesi ve Günümüzdeki Durumu ... 6

2.2 Seramiklerin Sınıflandırılması ... 7

2.3 Seramiklerin Üretimi ve Seramik Çamurunun Özellikleri... 8

2.4 Seramik Kalıpları... 12

2.5 Alçı Taşı ... 12

2.5.1 Alçının Tarihçesi ve Kullanım Alanları... 16

2.6 Alçı Kalıp ... 18

2.6.1 Alçı Kalıp Uygulamasındaki Sorunlar ve Giderilmesine Yönelik Öneriler ... 20

2.7 Diyatomit... 29

2.8 Perlit ... 31

3 DENEYSEL ÇALIŞMA ... 34

3.1 Numune Üretiminde Kullanılan Malzemeler ve Özellikleri... 34

3.1.1 Toz Malzemelerde Yapılan Deneyler ... 34

3.1.2 Alçı Hamurunda Yapılan Deneyler ... 36

3.1.3 Seramik Çamurunda Yapılan Deneyler ... 39

3.2 Ön Deneyler ... 40

3.2.1 Su Geçirimliliği (Permeabilite) Deneyi ... 40

3.2.1.1 Alfa Tipi Kalıp Alçısına Beta Tipi Kalıp Alçısının Katılacağı Oran ... 41

3.2.1.2 Alçı Hamurların ve Harçların Yoğurma Suyu Oranı... 42

3.2.1.3 Alçıya Katılacak Diyatomit ve Perlitin Öğütülmüş Olmasının Etkisi... 42

3.2.1.4 Diyatomit ve Perlitin En Büyük Tane Boyutu ve Katkı Oranları ... 42

3.3 Numunelerin Üretimi ... 43

3.4 Kontrol Deneyleri ... 46

3.4.1 Fiziksel Özellik Deneyleri... 46

3.4.1.1 Su Geçirimliliği ... 46

3.4.1.2 Ağırlık Ölçümü... 46

3.4.1.3 Boy Değişimi Ölçümü ... 46

3.4.1.4 Birim Hacim Kütlesi Deneyi... 47

iii

3.4.1.8 Ağırlıkça ve Hacimce Su Emme ... 49

3.4.1.9 Ultrases Geçiş Süresi ... 49

3.4.1.10 Optik Mikroskopta Đnceleme... 50

3.4.2 Mekanik Özellik Deneyleri ... 52

3.4.2.1 Eğilme Deneyi ... 52

3.4.2.2 Basınç Deneyi... 53

3.4.2.3 Yüzey Sertliği Tayini... 53

3.4.2.4 Dinamik Elastisite Modülü ... 54

3.4.3 Alçı Kalıpların Üretimi ... 55

3.4.4 Seramik Çamurunun Dökümü... 56

3.4.5 Kalıp Alma Süresi ve Kalıp Nem Oranı ... 56

4 DENEY SONUÇLARININ DEĞERLENDĐRĐLMESĐ... 57

4.1 Fiziksel Özelliklerin Değerlendirilmesi ... 57

4.1.1 Su Geçirimliliği ... 57

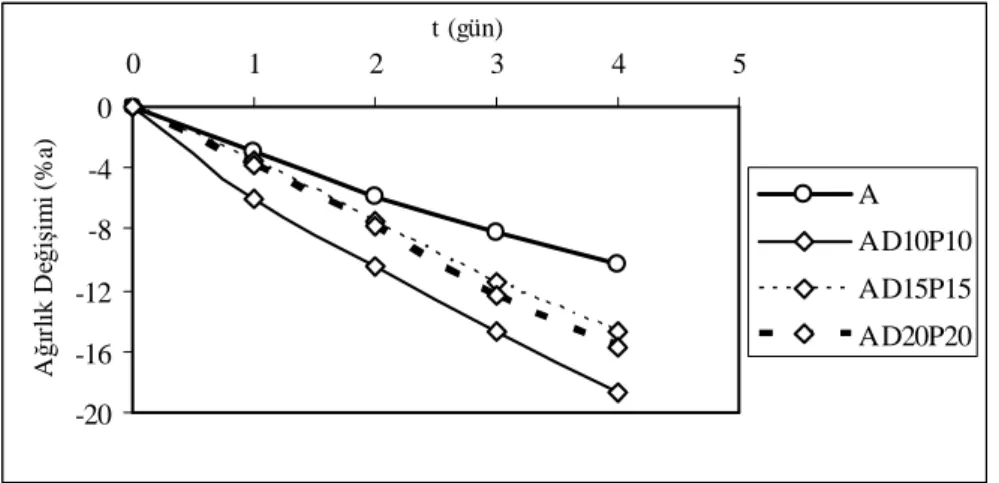

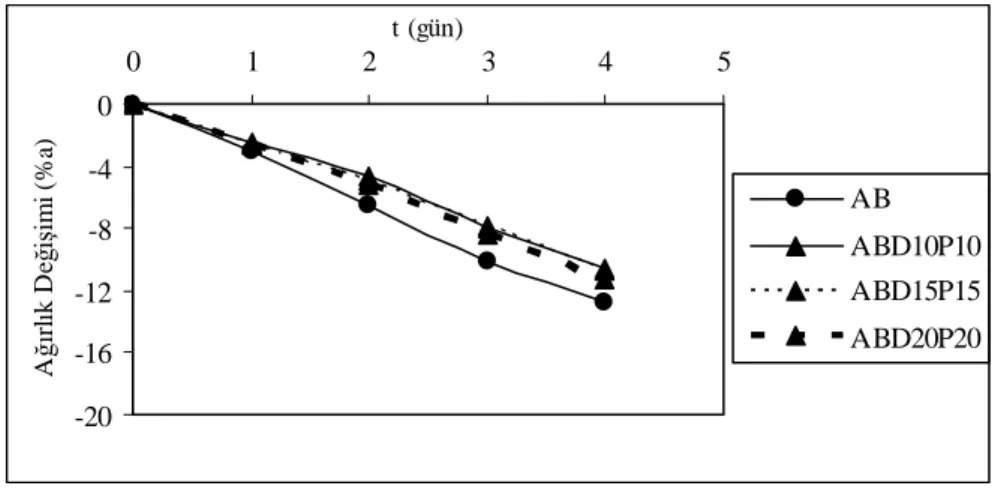

4.1.2 Ağırlık Değişimi ... 58

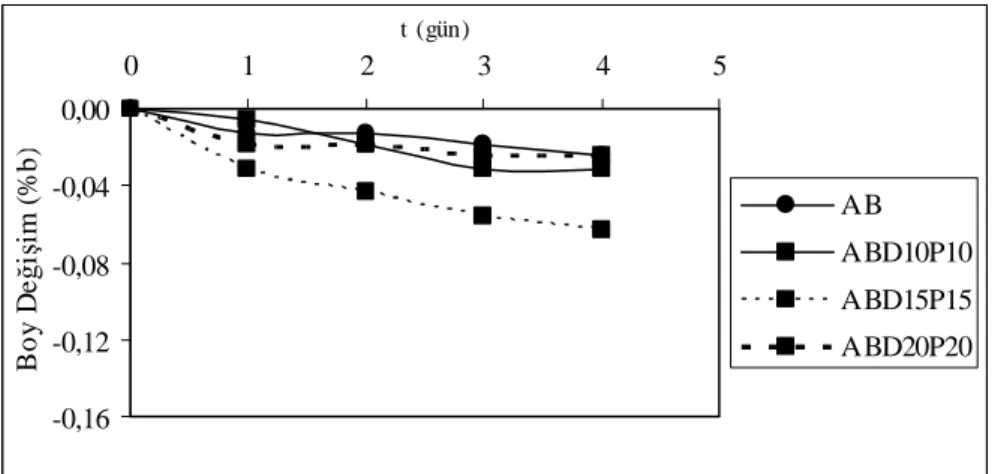

4.1.3 Boy Değişimi... 61

4.1.4 Birim Hacim Kütle ... 63

4.1.5 Özgül Kütle ... 63

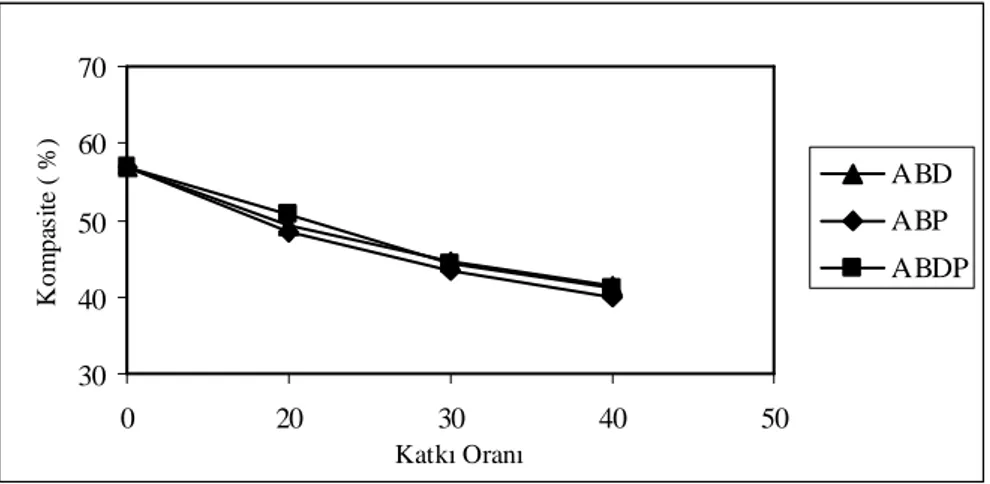

4.1.6 Kompasite ve Porozite ... 64

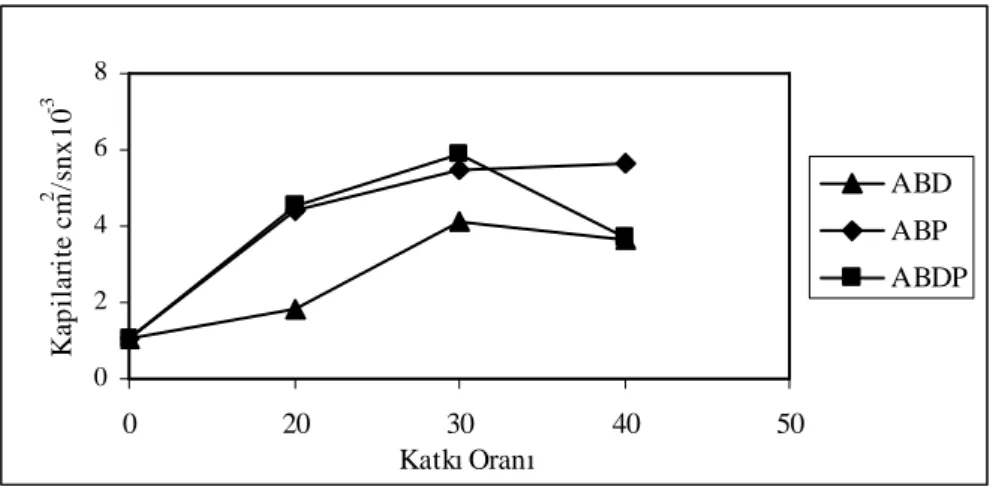

4.1.7 Kılcal Su Emme (Kapilarite)... 66

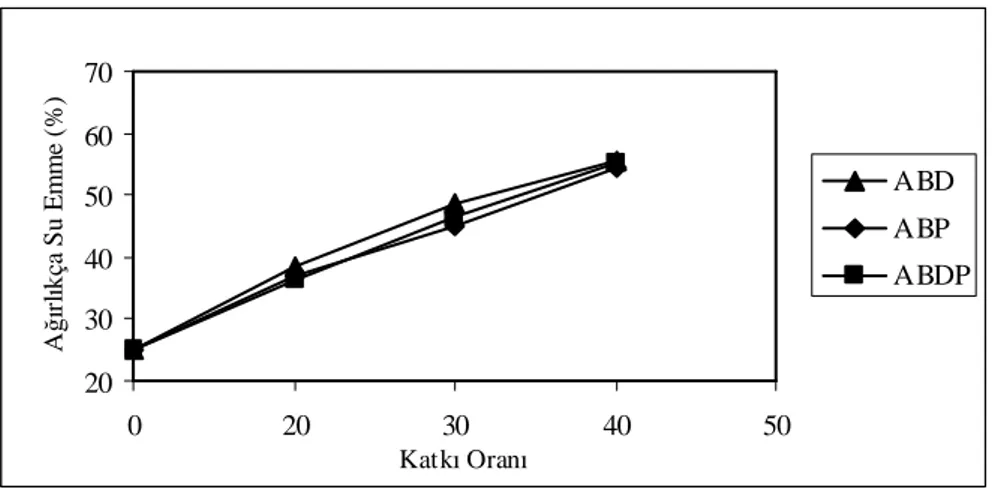

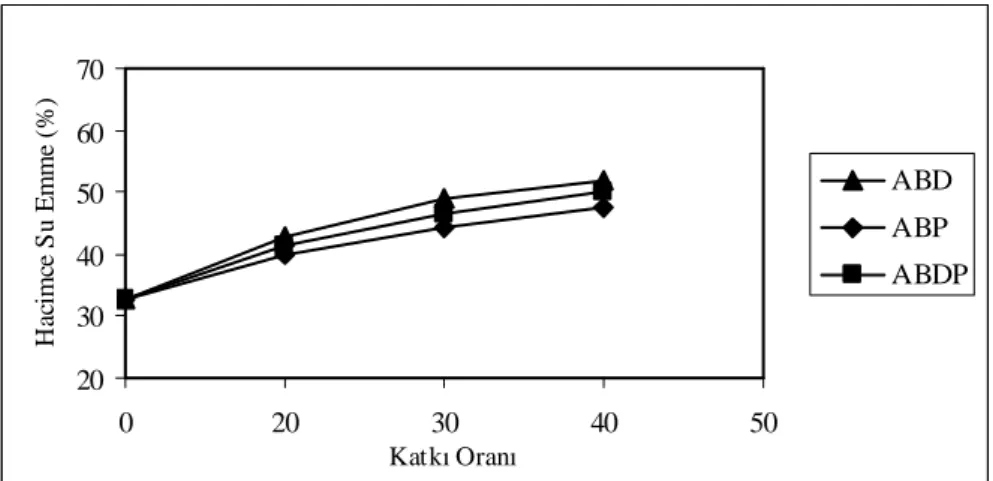

4.1.8 Ağırlıkça ve Hacimce Su Emme ... 66

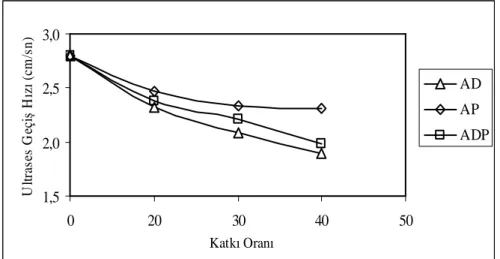

4.1.9 Ultrases Geçiş Hızı ... 69

4.1.10 Optik Mikroskopta Đnceleme... 70

4.2 Mekanik Özelliklerin Değerlendirilmesi ... 72

4.2.1 Eğilme Dayanımı ... 72

4.2.2 Basınç Dayanımı... 73

4.2.3 Yüzey Sertliği Tayini... 75

4.2.4 Dinamik Elastisite Modülü ... 76

4.3 Kalıp Alma Süresi ve Kalıp Nem Oranının Değerlendirilmesi... 77

5 DENEY SONUÇLARININ ĐRDELENMESĐ... 82

5.1 Fiziksel Özelliklerin Đrdelenmesi... 82

5.2 Mekanik Özelliklerin Đrdelenmesi ... 86

5.3 Kalıp Kalıp Alma Süresi ve Kalıp Nem Oranının Đrdelenmesi... 88

5.3.1 Yirminci Dökümdeki Kalıp Alma Süresi ve Kalıp Nem Oranının Đrdelenmesi ... 88

5.3.2 Kritik Nemlilikteki Döküm Tekrar Sayısı ve Kalıp Alma Süresinin Đrdelenmesi 90 6 SONUÇ ve ÖNERĐLER... 93

KAYNAKLAR ... 95

ĐNTERNET KAYNAKLARI ... 100

EKLER ... 101

Ek 1 Araştırma ve Deney Sonuçları Đle Đlgili Çizelgeler ... 102

Ek 2 Deneysel Çalışma Đle Đlgili Fotoğraflar... 104

iv

Ai Numune yüzeyindeki her bir boşluğun alanı

Atop Toplam boşluk alanı

as Ağırlıkça su emme

α Alfa tipi alçı

%a Ağırlık değişim oranı

B Numunenin kare kesitinin uzunluğu β Beta tipi alçı

βh Birim hacim kütle

%B Numune yüzeyindeki boşluk oranı d Đncelenen elek çapı

dmax Agregaların maksimum dane boyutu

D Yüzey sertliğinde kürenin çapı

Di Numune yüzeyindeki her bir boşluğun boyutu

∆li Boy değişimi

∆

w Ağırlık farkıE

d Dinamik elastisite modülüε

l Boy değişim oranıfc Basınç dayanımı

fe Eğilme dayanımı

F Yüzey sertliğinde numuneye uygulanan kuvvet

%G Genleşme oranı γ Özgül kütle H Yüzey sertliği hs Hacimce suemme k Su geçirimlilik katsayısı %k Kompasite oranı

K Kılcal su emme katsayısı (Kapilarite katsayısı) L Numunenin uzunluğu/Mesnetler arasındaki uzaklık p Elekten geçen malzeme oranı

%p Porozite oranı

P Kapiler Kuvvet

Pf Kırma kuvveti

v Tb Katılaşma başlangıcı Ts Katılaşma sonu V Numune hacmi Vs Ultrases geçiş hızı w Su/alçı oranı

Wk Etüv kurusu ağırlık

Wsh Numunenin havadaki ağırlığı

Ws Kapiler yolla emilen su

Wss Numunenin su içindeki ağırlığı

S Kalıp alanı

σ Yüzey gerilimi

vi A.B.D. Amerika Birleşik Devletleri

ASTM American Society for Testing and Materials DPT Devlet Planlama Teşkilatı

DTM Dış Ticaret Müsteşarlığı

DTScr Kritik nemlilikteki döküm tekrar sayısı

ECerS Europen CERamic Society

FECS The European Sanitaryware Producers Federation (Seramik Sağlık Gereçleri Üreticileri Federasyonu)

KAS Kalıp alma süresi

KAScr Kritik nemlilikteki kalıp alma süresi

KNO Kalıp nem oranı M.Ö. Milattan Önce

MTA Maden Tetkik Arama Kurumu M.S. Milattan Sonra

SEREF Seramik ve Refrakter Üreticileri Derneği SERFED Seramik Federasyonu

SERHAM Seramik, Cam ve Çimento Hammaddeleri Üreticileri Derneği SERKAP Seramik Kaplama Malzemeleri Üreticileri Derneği

SERSA Seramik Sağlık Gereçleri Üreticileri Derneği SSG Seramik Sağlık Gereçleri

TS Türk Standartları

vii

Şekil 2.2 Tek parçalı alçı kalıpla üretilen seramik tablette yönelme ve kuruma eğrilmesi ... 26

Şekil 2.3 Parçalı kalıba çamur dökümünün şematik gösterimi ... 27

Şekil 2.4 Tek (a) ve üç parçalı (b) T biçiminde alçı kalıplar... 27

Şekil 2.5 T biçimindeki tek ve üç parçalı alçı kalıplarda çamur gelişimi... 27

Şekil 2.6 T biçimindeki tek (a) ve üç parçalı (b) alçı kalıplarda çamurdaki su akış sonuçları 28 Şekil 2.7 Döküm sürecince yüzey özellikleri ve parçacık dağılım mekanizması ... 29

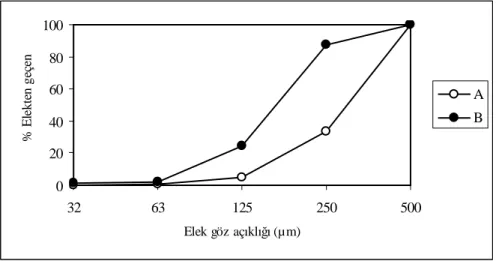

Şekil 3.1 Alfa ve beta tipi alçıların elek analizi grafiği ... 35

Şekil 3.2 Diyatomit ve perlit elek analizi grafiği... 36

Şekil 3.3 Yoğurma suyu ve priz süresi tayini deneyi... 37

Şekil 3.4 Priz süresi deneyinde batma derinliği-zaman ilişkisi... 38

Şekil 3.5 Alçı hamurunda genleşme ölçümü deney düzeneği... 38

Şekil 3.6 Su geçirimliliği deney düzeneği... 41

Şekil 3.7 Boy değişimi ölçümü... 47

Şekil 3.8 Kılcal su emme deney düzeneği... 48

Şekil 3.9 Kılcal su emme deneyi sonuçlarından Q/F-√t ilişkisi ... 48

Şekil 3.10 Ultrasonik yöntem ile ses geçiş süresinin belirlenmesi... 50

Şekil 3.11 Eğilme deney düzeneği... 52

Şekil 3.12 Yüzey sertliği tayini deney düzeneği ... 53

Şekil 3.13 Alçı kalıpların hazırlanması için geliştirilen model kalıbın plan ve kesiti ... 55

Şekil 4.1 Alfa tipi alçı harçlarında su geçirimliliği-katkı oranı ilişkisi... 58

Şekil 4.2 Alfa ve beta tipi alçı harçlarında su geçirimliliği-katkı oranı ilişkisi... 58

Şekil 4.3 Diyatomit katkılı alfa tipi alçı harçlarında ağırlık değişimi-zaman ilişkisi... 59

Şekil 4.4 Perlit katkılı alfa tipi alçı harçlarında ağırlık değişimi-zaman ilişkisi ... 59

Şekil 4.5 Diyatomit ve perlit katkılı alfa tipi alçı harçlarında ağırlık değişimi-zaman ilişkisi 59 Şekil 4.6 Diyatomit katkılı alfa ve beta tipi alçı harçlarında ağırlık değişimi-zaman ilişkisi .. 60

Şekil 4.7 Perlit katkılı alfa ve beta tipi alçı harçlarında ağırlık değişimi-zaman ilişkisi ... 60

Şekil 4.8 Diyatomit ve perlit katkılı alfa ve beta tipi alçı harçlarında ağırlık değişimi-zaman.... ilişkisi... 60

Şekil 4.9 Diyatomit katkılı alfa tipi alçı harçlarında boy değişimi-zaman ilişkisi ... 61

Şekil 4.10 Perlit katkılı alfa tipi alçı harçlarında boy değişimi-zaman ilişkisi... 61

Şekil 4.11 Diyatomit ve perlit katkılı alfa tipi alçı harçlarında boy değişimi-zaman ilişkisi... 62

Şekil 4.12 Diyatomit katkılı alfa ve beta tipi alçı harçlarında boy değişimi-zaman ilişkisi .... 62

viii

ilişkisi... 63

Şekil 4.15 Alfa tipi alçı harçlarında kompasite-katkı oranı ilişkisi ... 64

Şekil 4.16 Alfa ve beta tipi alçı harçlarında kompasite-katkı oranı ilişkisi ... 64

Şekil 4.17 Alfa tipi alçı harçlarında porozite-katkı oranı ilişkisi ... 65

Şekil 4.18 Alfa ve beta tipi alçı harçlarında porozite-katkı oranı ilişkisi ... 65

Şekil 4.19 Alfa tipi alçı harçlarında kapilarite-katkı oranı ilişkisi... 66

Şekil 4.20 Alfa ve beta tipi alçı harçlarında kapilarite-katkı oranı ilişkisi... 66

Şekil 4.21 Alfa tipi alçı harçlarında ağırlıkça su emme-katkı oranı ilişkisi... 67

Şekil 4.22 Alfa ve beta tipi alçı harçlarında ağırlıkça su emme-katkı oranı ilişkisi... 67

Şekil 4.23 Alfa tipi alçı harçlarında hacimce su emme-katkı oranı ilişkisi ... 68

Şekil 4.24 Alfa ve beta alçı harçlarında hacimce su emme-katkı oranı ilişkisi... 68

Şekil 4.25 Alfa tipi alçı harçlarında ultrases geçiş hızı-katkı oranı ilişkisi... 69

Şekil 4.26 Alfa ve beta tipi alçı harçlarında ultrases geçiş hızı-katkı oranı ilişkisi... 69

Şekil 4.27 Alfa tipi alçı harçlarında su geçirimlilikte alansal boşluk-katkı oranı ilişkisi ... 71

Şekil 4.28 Alfa ve beta tipi alçı harçlarında su geçirimlilikte alansal boşluk oranı-katkı oranı... ilişkisi (36mm2) ... 71

Şekil 4.29 Alfa tipi alçı harçlarında yüzey sertliğinde boşluk iz çapı-katkı oranı ilişkisi ... 72

Şekil 4.30 Alfa ve beta tipi alçı harçlarında yüzey sertliğinde boşluk iz çapı-katkı oranı... ilişkisi... 72

Şekil 4.31 Alfa tipi alçı harçlarında eğilme dayanımı-katkı oranı ilişkisi ... 73

Şekil 4.32 Alfa ve beta tipi alçı harçlarında eğilme dayanımı-katkı oranı değişimi ... 73

Şekil 4.33 Alfa tipi alçı harçlarında basınç dayanımı-katkı oranı ilişkisi ... 74

Şekil 4.34 Alfa ve beta tipi alçı harçlarında basınç dayanımı-katkı oranı değişimi ... 74

Şekil 4.35 Alfa tipi alçı harçlarında dinamik elastisite modülü-katkı oranı ilişkisi ... 75

Şekil 4.36 Alfa ve beta tipi alçı harçlarında dinamik elastisite modülü-katkı oranı ilişkisi .... 75

Şekil 4.37 Alfa tipi alçı harçlarında yüzey sertliği-katkı oranı ilişkisi ... 76

Şekil 4.38 Alfa ve beta tipi alçı harçlarında yüzey sertliği-katkı oranı ilişkisi ... 76

Şekil 4.39 Diyatomit katkılı alfa tipi alçı kalıplarda kalıp alma süresi-döküm tekrar sayısı ... ilişkisi... 77

Şekil 4.40 Perlit katkılı alfa tipi alçı kalıplarda kalıp alma süresi-döküm tekrar sayısı ... 78

Şekil 4.41 Diyatomit ve perlit katkılı alfa tipi alçı kalıplarda kalıp alma süresi-döküm tekrar ... sayısı ilişkisi ... 78

Şekil 4.42 Diyatomit katkılı alfa ve beta tipi alçı kalıplarda kalıp alma süresi-döküm tekrar... sayısı ilişkisi ... 79

ix

ilişkisi... 79

Şekil 4.44 Diyatomit ve perlit katkılı alfa ve beta tipi alçı kalıplarda kalıp alma süresi-döküm . tekrar sayısı ilişkisi ... 79

Şekil 4.45 Alfa tipi alçı kalıplarda nem oranı-tekrar sayısı ilişkisi ... 80

Şekil 4.46 Alfa ve beta tipi alçı kalıplarda nem oranı-tekrar sayısı ilişkisi ... 80

Şekil Ek1Teksir kalıplarının (iş kalıbı) el ve bilgisayar ile şekillendirilmesi (Eczacıbaşı) ... 104

Şekil Ek2 Teksir kalıbı (iş kalıbı) ve seramik çamuru dökülmüş kalıp ... 104

Şekil Ek3 Seramik ürünün kalıptan çıkartılması ve vitrifiye ürünler ... 104

Şekil Ek4 Özgül ağırlık ve elek analizi deneyi... 105

Şekil Ek5 Priz süresi ve genleşme tayini deney düzenekleri ... 105

Şekil Ek6 Seramik çamurunun otomatik vicat aleti ile kuruma süresinin belirlenmesi ... 105

Şekil Ek7 Seramik çamurunun pH ölçümü, vizkosite ve yoğunluk deneyleri... 106

Şekil Ek8 Su geçirimlilik ön deneyi ... 106

Şekil Ek9 Su geçirimlilik numunelerinin üretimi ve deney düzeneğinin hazırlanması... 106

Şekil Ek10 Karışımların hazırlanması ve deney numunelerin üretimi...107

Şekil Ek11 Numunelerin laboratuar ortamında kürü... 107

Şekil Ek12 Numunelerin ağırlık ve rötre ölçümleri... 107

Şekil Ek13 Kapilarite deneyi... 108

Şekil Ek14 Numunelerin su emme deneyi ve su içindeki ağırlık ölçümleri ... 108

Şekil Ek15 Ultrases geçiş süresi deneyi... 108

Şekil Ek16 Eğilme deneyi, kırılan parçalar ve basınç deneyi ... 109

Şekil Ek17 Yüzey sertliği deney düzeneği... 109

Şekil Ek18 Seramik çamuru dökümünde alçı kalıbın boyut ve biçim araştırmaları ... 109

Şekil Ek19 Alçı kalıpların hazırlanmasında kullanılan ahşap kalıplar, alçı kalıp üretimi ve ... kalıpların laboratuar ortamında kürü ... 110

Şekil Ek20 Seramik çamurunun dökümü ve kalıp alma süresi ölçümü... 110

Şekil Ek21 Seramik ürünlerin alçı kalıplardan ayrılması ve kalıp nem oranının ölçümü ... 110

Şekil Ek22 Alfa alçılı deney numunelerinin yüzeyinde optik mikroskop incelemesi... 111

Şekil Ek23 Alfa ve beta alçılı deney numunelerinin yüzeyinde optik mikroskop incelemesi... fotoğrafları ... 111

Şekil Ek24 Alfa alçılı sertlik deney numunelerinin yüzeyinde optik mikroskop incelemesi ... fotoğrafları ... 112

Şekil Ek 25 Alfa ve beta alçılı sertlik deney numunelerinin yüzeyinde optik mikroskop... incelemesi fotoğrafları ... 112

x

Çizelge 2.1 Seramiklerin sınıflandırılması... 8

Çizelge 2.2 Alfa ve beta yarımhidratlarının özellikleri... 15

Çizelge 2.3 Alçının özellikleri... 17

Çizelge 2.4 Kalıp tipine göre 100 kg alçı için gerekli su miktarı... 22

Çizelge 2.5 Perlitin genel fiziksel özellikleri ... 32

Çizelge 3.1 Döküm çamurunun kimyasal özellikleri... 39

Çizelge 3.2 Deneylerde kullanılan malzemelerin fiziksel özellikleri ... 44

Çizelge 3.3 Numunelerin kodlanması ve 1m3 karışım için malzeme mitarları ... 44

Çizelge 3.4 Numune boyut ve biçimi ... 45

Çizelge 3.5 Deney programı... 45

Çizelge 3.6 Fiziksel özelliklere ait ortalama değerler... 51

Çizelge 3.7 Mekanik deney sonuçlarının ortalama değerleri ... 54

Çizelge 3.8 Alçı kalıplarda 20.dökümde kalıp alma süresi ve kalıp nem oranı ortalama... değerleri ... 56

Çizelge 5.1 Özelliklerin bağıl değerlerinin tam sayı ile ifadesi ve tam say ile değerleri... 83

Alçı kalıpların kritik nemlilikteki tekrar sayısı ve kalıp alma süresi... 84

Çizelge 5.2 Fiziksel özelliklerin değerlendirilmesi ve karşılaştırılması ... 85

Çizelge 5.3 Mekanik özelliklerin değerlendirilmesi ve karşılaştırılması... 87

Çizelge 5.4 Kalıp alma süresi ve kalıp nem oranının değerlendirilmesi ve karşılaştırılması .. 89

Çizelge 5.5 Alçı kalıpların kritik nemlilikteki döküm tekrar sayısı ve ortalama kalıp alma ... süresi ... 90

Çizelge 5.6 Kalıbın kritik nemliliğe ulaştığı döküm tekrar sayısı ve kalıp alma süresinin ... değerlendirilmesi ve karşılaştırılması ... 91

Çzelge 5.7 Tüm deney sonuçlarının değerlendirilmesi ve karşılaştırılması... 92

Çizelge Ek1 Farklı firmaların kalıp alçıları için kabul ettiği fiziksel özellik değerleri ... 102

xi

Öncelikle doktora hocam olmayı kabul eden ve her konuda bilgi ve deneyimini benimle paylaşan, tezin araştırma ve deneysel çalışmaları süresi boyunca daima yanımda ve yol gösterici olan, çok değerli hocam Prof. Dr. Fevziye AKÖZ’ e,

Tezin konusunu belirlemede yönlendirici, bilgisini ve desteğini esirgemeyen çok değerli hocam Prof. Dr. Erol GÜRDAL’ a,

Tez izleme süresince, önerileri ile tezin gelişimine destek olan çok değerli hocam Prof. Dr. Ayşe BALANLI’ ya,

Doktora tez çalışmam sırasında 107M214 nolu ‘‘Seramiklerin Şekillendirilmesinde Kullanılan Kalıp Alçısı Özelliklerinin Đyileştirilmesi’’ adlı projeyi destekleyen TÜBĐTAK, Mühendislik Araştırma Grubu’na,

Yaklaşık üç yıl süren deneysel çalışmalarım süresince ĐTÜ Mimarlık Fakültesi Yapı Malzemeleri Bölümü’nde görev yapan Arş. Gör. Dr. Seden Acun ÖZGÜNLER’ e ve Teknisyen Đbrahim ÖZTÜRK’ e,

Yıldız Teknik Üniversitesi Đnşaat Fakültesi Yapı Malzemeleri Bölümü’nde görev yapan Doç. Dr. Nabi YÜZER’ e, Yrd. Doç. Dr. Özgür ÇAKIR’ a, Arş. Gör. Dr. Nihat KABAY’ a, Arş. Gör. Ahmet B. KIZILKANAT’ a, Teknisyenler Halil YAVAŞÇI ve Şahin GÜZEL’ e, Deneysel çalışma sürecinde yardımlarından dolayı Yapı Malzemeleri Anabilim Dalında Bitirme Çalışması yapan YTÜ Đnşaat Mühendisliği Bölüm ve YTÜ MYO Đnşaat Programı öğrencilerine,

Doktora eğitimim süresi içinde görev yaptığım Uludağ Üniversitesi Mimarlık Bölümü ve Başkent Üniversitesi Đç Mimarlık Bölümü’ndeki hocalarıma ve arkadaşlarıma,

Deneysel çalışmalarda kullanılan malzemelerin temin eden ABS Alçı ve Blok Sanayi A.Ş.’ye, Süperateş A.Ş.’ye ve Eczacıbaşı Yapı Gereçleri Sanayii A.Ş.’ye,

Tüm çalışmam boyunca yanımda olan, katkı ve emeklerini esirgemeyen, anlayış ve sabırla beni destekleyen, annem Rukiye AYDIN’ a, merhum babam Nihat AYDIN’ a ve ĐPEKÇĐ ailesine,

Doktora eğitimi süresince karşılaştığım bir çok zorluğun üstesinden gelmemde her zaman yanımda olan kızlarım Aslı ve Miray’a, eşim Dz. Kur. Kd. Bnb. Đsmail ĐPEKÇĐ’ ye en içten teşekkürlerimi sunarım.

Cahide N. AYDIN ĐPEKÇĐ Haziran, 2009

xii

Bilinen en eski bağlayıcı malzemelerden biri olan alçı, seramik endüstrisinde, vitrifiye ve sofra eşyası gibi ürünlerin döküm yöntemi ile şekillendirilmesi için kalıp hazırlanmasında, yapıda farklı uygulamalarda, içine lif katılarak çeşitli yapı ürünlerinin üretiminde ve alçı taşı olarak da çimentonun priz süresinin ayarlanması için çimento üretiminde kullanılmaktadır. Endüstriyel anlamda seramik üretimine 1950'li yıllarda başlayan Türk seramik sektörü, son yıllarda büyük gelişmeler göstermiş; özellikle 1990’lı yıllardan sonra büyük bir atılım içine girmiş; dünyanın önemli seramik üreticisi ve ihracatçısı olmuştur. Günümüzde, seramik ürünlerinin döküm yöntemi ile şekillendirilmesinde metal, seramik ve sentetik reçine esaslı, kalıp malzemeleri geliştirilmiş olmasına rağmen alçı halen en yaygın ve en çok kullanılan kalıp malzemesidir. Çünkü ülkemizde alçı taşı, kolay elde edilir, düşük sıcaklıklarda düşük enerji ile pişirilir, kolay şekillendirilir, alçı kalıptan düzgün yüzeyli ürünler elde edilir ve ucuzdur.

Seramiklerin döküm yöntemi ile şekillendirilmesinde kullanılan kalıp alçısından dayanımının, porozitesinin ve absorpsiyon özelliklerinin kullanıcı isteğine ve üretim şartlarına göre değiştirilebilmesi istenir. Kalıp hazırlanmasında kullanılan alçının dayanımının artırılması kalıbın tekrarlı kullanılmasını sağlar, porozitesinin ve absorpsiyonunun artırılması ise kalıp alma süresini kısaltır. Bunun da seramik ürünün maliyetine ve kalitesine önemli katkı sağlayacağı açıktır.

Bu çalışmada, kalıp alçısının su emmesinin (absorpsiyonunun) artırılması ile kalıp alma süresinin kısaltılması ve kalıp özelliklerinin iyileştirilmesi amaçlanmıştır. Bu amaç ile planlanan deneysel çalışmada, öncelikle alfa (α) tipi alçı ile hazırlanan kalıp alçısının, seramik çamuru içindeki suyu emme özelliğini artıracak mineral katkı maddeleri araştırılmış, bu özelliklere sahip malzemeler ve bu maddelerin dane boyutu ve granülometrisi belirlenmiştir. Dayanımı yüksek, alfa (α) tipi kalıp alçısına, dayanımı düşük ancak daha ucuz olan (β) tipi alçı katılarak elde edilen bağlayıcıya su emme özelliği yüksek perlit ve diyatomit her iki alçıya ikame edilerek katılmış, kalıbın boşluk oranı-porozitesi, suemmesi-absorpsiyonu artırılmıştır. Beta (β) tipi alçının ve katkı malzemelerinin oranları ön deneyler ile belirlenmiş, 20 farklı kalıp alçısı hazırlanmıştır. Bu karışımların ve döküm çamurunun fiziksel ve mekanik özellikleri belirlenmiş, seramik üretimini temsil edecek kalıp tasarlanmış ve döküm kalıpları üretilmiştir. Seramik çamuru, kalıplara açık döküm yöntemi ile 20 kez dökülmüş, her bir dökümde kalıp alma süresi ve kalıptaki nem oranı belirlenmiştir.

Deney sonuçlarına göre; alfa ve alfa, beta karışımı alçılara diyatomit veya perlit katılması ya da bunların eşit oranlarda karıştırılarak katılması ve katkı oranının artırılması ile elde edilen karışımların birim hacim kütlesi, özgül kütlesi, kompasitesi, ultrases geçiş hızı, yüzey sertliği, dinamik elastisite modülü, eğilme ve basınç dayanımı azalmış, gerçek ve zahiri porozitesi, permeabilitesi, kapilaritesi artmıştır. Tüm dökümlerde seramik ürünler, kalıptan kusursuz olarak ayrılmış, 20. döküm sonunda kalıplarda belirgin bir renk değişimi, yumuşama veya hasar gözlenmemiştir

Sonuç olarak, her iki tip alçıya belirli oranlarda diyatomit ve/veya perlit katılarak yeterli dayanıma sahip, hafif alçı kalıplar üretilebilmiştir. Katkı oranın artması ile kalıpların su emmesi artmış, kalıp alma süresi kısalmıştır. Alçıya ikame edilerek katılan diyatomit ve perlit için ilave enerjiye gerek olmadığından alçıdan ve enerjiden tasarruf edilecek, kalıp alma süresi kısaldığı için seramik üretimine belirli bir hız kazandırılacak, döküm yapılan alanın daha efektif kullanılması sağlanacaktır. Çalışmadaki varsayımlar deneysel olarak gerçekleştirilmiştir.

xiii

ABSTRACT

Gypsum is one of the oldest binders and is widely used in fabrication of various structural components in ceramics industry, in mould production, and also in cement production to adjust setting time. Considering the significance of ceramics and cement sector in economy, the importance of gypsum is easily noticed.

Turkish ceramic sector has started industrial ceramic production in 1950s and has shown great developments especially in the last two decades, becoming one of the major exporters in the world. Recently, although, metal, ceramic and synthetic resin based moulding materials are developed for forming of ceramic products by casting method; gypsum is still widely used in ceramics industry because of its superior properties like low production temperature, abundance and low cost.

Mould gypsum is expected to have some particular properties. It should have adjustable, porosity, absorption and strength by production conditions. The increase in strength of mould gypsum will provide multiple usage of moulds, the increase in its absorption and porosity will shorten demould time and will contribute to production cost and quality of ceramic products. In this study, it is aimed at some suggestions were proposed for shortening demould time and improving mould properties by increasing the absorption of mould gypsum in forming ceramics by casting method. In this experimental study, mineral additives that can be used to increase the water absorption of alpha type mould gypsum in ceramic mud is researched. Particle size and granularity of these mineral additives are determined. The highly water absorbant perlite and diatomite were added to the connector which was composed of beta (β) type gypsum (low cost-low strength) and high cost-high strength alpha (α) type mould gypsum. The ratio of participating (β)-type gypsum and mineral additives perlite and diatomite is determined by preliminary experiments. 20 series of mould gypsum and ceramic mud were prepared with different mineral additive ratios which were determined by preliminary test results. On these mould gypsum and ceramic muds, physical and mechanical properties were recorded and compared. To represent ceramic production, a model mould is designed to perform test and measurements. Ceramic mud was casted in this mould 20 times by open casting methods and properties such as demoulding time, repetition number and product quality were compared with respect to the type of gypsum, type of mineral additives and their ratios.

According to the test results, adding diatomite or perlite to the mixture of alfa and beta gypsum and increasing additive ratio has decreased unit weight, specific density, surface hardness, pulse velocity, dynamic modulus of elasticity, compressive strength and tensile strength. Porosity, permeability and capillarity of these mixtures have increased. No noticeable colour change, softening or damage was observed at the end of the twentieth casting. Adding diatomite, perlite or both of them and increasing their ratios in the mixtures has increased water absorption of moulds and decreased demoulding time.

Consequently it is possible to make mould gypsums with enough strength and high water absorption ratio and to decrease demoulding time. Replacing gypsum with diatomite and perlite will decrease gypsum usage and also provide energy savings. The decrease in demould time will provide faster production and more effective usage of the casting area., The assumptions in the project proposal are experimentally performed.

1. GĐRĐŞ

Grekçedeki “keramos” sözcüğünden gelen seramik, en kısa şekilde kökeni kil olan pişmiş malzeme olarak tanımlanır (Toydemir, 1991). Seramiğin ana hammaddesi olan toprağın kullanım biçimi ve üretim yöntemleri eski zamanlardan günümüze kadar çok değişmiş, seramik teknolojisinde büyük gelişmeler olmuş, uygulama alanı genişlemiş, seramiğin tanımına yeni boyutlar getirilmiştir. Seramik ürünler; hijyenik olmaları, temizleme, kullanım ve montaj kolaylığı, aşınmaya karşı dayanımı, ateşe ve aside karşı tepkisizliği, uzun ömürlü olması, desen ve renk seçimindeki çeşitlilik nedeni ile günlük yaşamda kullanımından vazgeçilemeyecek ürünler grubudur.

Özellikle pişmiş toprak ürünlerin seri üretiminde kalıp kullanılmaya başlanması insanoğlunu kalıp yapımında kullanabileceği çeşitli malzeme arayışına zorlamıştır. Seramik ürünlerin biçimlendirilmesinde önceleri pişmiş çamur kalıplar, daha sonraları alçı, seramik, metal ve sentetik reçine esaslı malzemeler ile hazırlanan kalıplar kullanılmıştır. Seramik ürünlerin döküm yöntemi ile üretiminde kaliteli ürün elde edilmesinde çamurun içeriği, kullanılan katkı malzemeleri, ortam koşulları, alçı kalıbın özellikleri gibi pek çok faktör etkilidir.

Seramik sektörünün günümüzdeki durumuna ve problemlerine bakıldığında; seramik sektörü ülkemize istihdam ve döviz girdisi sağlayan, ülke ekonomisinde etkin ve önemli yeri olan bir sanayi dalıdır. Türkiye her geçen yıl, ihracat yaptığı ülkelerdeki pazar payını artırarak ve yeni pazar ile kalıcı ilişkiler kurarak gösterdiği etkin başarılar ile dünyanın önde gelen ihracatçı ülkesi olma yolunda hızla ilerlemektedir. Türkiye’nin, seramik üretiminde kullanılan ham maddeler bakımından zengin bir ülke olması, yetişmiş insan gücü ve önemli pazarlara coğrafi yakınlığı nedeni ile Türk firmalarının uluslararası pazarlardaki genişlemesi büyük bir hızla sürmektedir. Bu olumlu gelişmelere ve katma değerinin yüksek olmasına karşın seramik sektörünün şekillendirme yöntemleri, kullanılan aletler, pişirme sistemleri, kontrol yöntemleri ve enerji maliyeti gibi önemli sorunları vardır. Enerji tüketiminin büyük bir bölümü ithalat ile karşılanan Türkiye’de enerjinin yüksek fiyatla satılması firmaların rekabet gücüne olumsuz etki etmektedir (Ermiş, 2005; www.dpt.gov.tr). Bu olumsuzluklara rağmen sektör 1990’lı yıllardan itibaren modernizasyon yatırımları yapmış, üretim en son teknoloji ile gerçekleştirmiş, dünya standartlarını yakalamış ve dünya ölçeğinde kaliteli üretim yapar duruma gelmiştir. Sektörün üretim kapasitesinin iç pazardaki talebin çok üzerinde olması nedeni ile dış pazarlara açılan firmalar dünya pazarlarında büyük başarılar elde etmişler, son ekonomik krizden önce Türkiye, Avrupa’nın üçüncü büyük ihracatçı ülkesi konumuna ulaşmıştır (www.dtm.gov.tr).

Sürekli artış kaydeden sektör, ihracatını daha da artırmak amacı ile sorunlarını ve çözüm önerilerini aşağıdaki gibi özetlemektedir (www.dtm.gov.tr):

• Sektörün en önemli girdilerinden olan yüksek enerji fiyatları düşürülmeli,

• Seramik sektöründe taşımacılık maliyetleri düşürülmeli, bilgi sistemi teknolojilerinin lojistiğe yönelik kullanımı desteklenmeli,

• Uluslararası piyasalarda Türk malı imajı iyileştirilmeli,

• Tanıtım ve pazarlama faaliyetlerine ilişkin stratejiler belirlenmeli, kalitesiz ithalat ile haksız rekabet engellenmeli.

Seramik sektörü, bunlardan başka, biçimlendirme yöntemleri, kalıpların hazırlanması ve kullanımı, üretimde kullanılan aletler, pişirme sistemleri ve denetim yöntemleri gibi birçok problemlerin çözümü ile de uğraşmaktadır. Döküm yöntemi ile biçimlendirilecek seramik çamurunun içindeki suyun alçı kalıp tarafından emilmesi ve aynı zamanda kalıbın mukavemetini kaybetmemesi, buna bağlı olarak kalıbın kullanım sayısı, yani kalıp ömrü, seramik ürünün kalitesi açısından alçı kalıplarda aranılan en önemli özelliklerdir. Döküm yöntemi ile daha kısa sürede ve daha fazla sayıda kaliteli seramik ürün elde edebilmek seramik sektörünün üzerinde önemle durduğu bir konudur. Döküm yöntemi ile şekillendirmede en yaygın olarak kullanılan alçı kalıpların suemme (absorpsiyon) özelliğini, dayanımını ve ömrünü etkileyen faktörler aşağıdaki gibi özetlenebilir (Turan, 2000):

• Alçının erken ve yavaş katılaşması, topaklanması, alçı içinde yabancı maddelerin bulunması,

• Alçının ve karma suyunun kalitesi, su/alçı oranı, karıştırma süresi, döküm miktarı ve süresi, kurutma koşulları, kalıbın biçimi ve boyutları,

• Döküm çamurunun içerdiği iyonlar, çamurun reolojisi ve kullanım koşulları.

Seramik sektörü ve bu sektör içinde biçimlendirmeyi döküm yöntemi ile gerçekleştiren alt sektörlerin, Türkiye ekonomisine katkıları dikkate alındığında kalıp ile ilgili sorunların bütün içindeki etkisinin büyüklüğü açıkça görülmektedir.

Çalışmanın amacı, seramiklerin döküm yöntemi ile şekillendirilmesinde kullanılan alçı kalıbın tekrarlı kullanım sayısını azaltmadan ve seramik ürünün kalitesini düşürmeden; kalıbın boşluk oranını (porozite) ve suemme (absorpsiyon) özelliğini artırarak kalıp alma süresini kısaltmaktır. Ürünün kalitesini koruyarak kalıp alma süresinin kısaltılması, ürünün rötre çatlakları oluşturmadan kalıptan daha kısa sürede çıkarılması; ürünün hazırlanması sürecini kısaltacak, bu işlemler için gerekli olan alanın daha verimli kullanılmasını sağlayacak, üretimin hızını artıracak dolayısı ile ürünün birim maliyetinin düşürülmesine katkı sağlayacaktır.

Konunun önemi, sektörün önemine paralellik göstermektedir; çünkü endüstriyel anlamda

üretime 1950'li yıllarda başlayan Türk seramik sektörü, 1990’lı yılların başından itibaren hızla büyüyen ve gelişen bir konuma gelmiş, bugün 1,5 milyar doları aşan ticaret hacmine ulaşmıştır. Türkiye son yıllarda bu alanda büyük gelişmeler göstermiş; %95 oranında yerli hammadde kullanımı ile üretim yapan dünyanın önemli seramik üreticisi ve ihracatçısı ülkelerden biri olmuştur (www.serfed.com.tr; Yılmaz, 2006). Bu sektörde alçı kalıp üretimi ve kullanımı ile ilgili kesin sayısal veri bulunmamasına karşın, Avrupa Seramik Sağlık Gereçleri Üreticileri Federasyonu’nun (FECS) açıkladığı rakamlara göre Türkiye’nin seramik sağlık gereçleri üretim kapasitesi 1998 yılında 12,5 milyon adet/yıl ile dünya kapasitesinin % 6’sını oluşturmaktadır (DPT:2552, ÖĐK:568, 2001). Türkiye, 2007 yılında dünyada üretilen toplam 180 milyon adet seramik sağlık gereçlerinin %10’u olan 18 milyon adet seramik sağlık gereci üretmiş, bu rakamlar ile Avrupa'nın en büyük üreticisi; 8,5 milyon adet ihracatı ile Avrupa'nın bir numaralı ihracatçısı konumuna gelmiştir (www.yapi.com.tr). Seramik sektörünün Türkiye ekonomisindeki büyüklüğü ve özellikle seramik sağlık gereçlerinin döküm yöntemi ile şekillendirildiği dikkate alındığında alçı kalıpların ve alçının çok önemli olduğu açıkça görülmektedir.

Kalıp alçısının elde edildiği alçıtaşı, doğada bol bulunan, düşük sıcaklıklarda düşük enerji ile pişirilen, kolay öğütülen ve ucuz olan doğal bir malzemedir. Kalıp alçısı, kolayca şekillendirilebilir, kısa sürede sertleşir ve dayanım kazanır; elde edilen alçı kalıp, gözenekli yapısı ile döküm çamurundaki suyu hızla emer, seramik çamurunun kalıbın şeklini almasını, kalıptan kolayca ve kısa sürede ayrılmasını sağlar. Alçı, bu üstün özellikleri nedeni ile seramik endüstrisinde önemli bir yere sahiptir. Alçı taşı, 1999 yılı sonuna kadar maden kanunu kapsamında olmadığı için Türkiye’deki rezervi sistematik olarak incelenmemiştir. VI. Beş Yıllık Kalkınma Planı Alçı Özel Đhtisas Komisyon Raporunda tahminlere dayalı olarak görünür rezervin 165 milyon ton, görünür ve muhtemel rezervin ise 1,8 milyar ton olduğu belirtilmiştir (DPT:2615-ÖĐK:626, 2001).

Alçı, yapısı gereği suemme özelliğine sahip olan, hava ile temas ettiğinde aldığı suyu geri verebilen bir malzemedir. Döküm yolu ile biçimlendirme yönteminde, akıcı kıvamdaki seramik çamuru kalıp içine döküldüğünden kilin fazla suyunun alçı kalıp tarafından (kapiler yolla) emilerek dışarı atılması gerekir. Bu nedenle alçı kalıbın gerçek ve görünür boşluk oranı, boşluk boyutu, boşlukların dağılımı ve birbiri ile ilişkisi çok önemlidir. Çünkü bu özellikler kalıp alma süresini ve seramik ürünün kalitesini doğrudan etkiler. Bu nedenle alçı kalıbın su emmesinin artırılması gereklidir.

Yapılan kaynak araştırmasında, seramik ile ilgili olarak çamur özelliklerinin, kalıp boyut ve biçiminin, kalıptan çıkan ürünün kalitesinin etraflıca araştırıldığı görülmüş, ancak kalıp alçısının suemme özelliğinin artırılması için katkı maddesi olarak bu çalışmada araştırılan diyatomit ve perlitin kullanımına ilişkin deneysel çalışmaya rastlanmamıştır.

Bu çalışma, seramiklerin döküm yöntemi ile şekillendirilmesinde kullanılan kalıp alçısının özelliklerinin iyileştirilmesi ile sınırlandırılmıştır.

Kalıp alçısının performansının artırılması ve kalıp alma süresinin kısaltılması amacı ile hazırlanan bu tez, kaynak taraması, deneysel çalışmalar ve sonuçların değerlendirilmesi ve irdelenmesi olmak üzere başlıca üç aşamada gerçekleştirilmiştir. Çalışmanın deneysel bölümünde, alfa (α) ve beta (β) tipi alçılardan, diyatomit ve perlitten birer tip denenmiş, bu malzemelerden hazırlanan kalıplara tek tip seramik çamuru ile döküm yapılmıştır. Deneysel çalışma, kullanılan malzemelerin özelliklerinin standart deneyler ile belirlenmesi, bu malzemeler ile üretilen hamur ve harçların fiziksel ve mekanik özelliklerinin araştırılması, döküm için uygun kalıp modelinin geliştirilmesi, çamur dökümü ve kalıp alma süresinin belirlenmesi ile gerçekleştirilmiştir. Seramik endüstrisindeki farklı biçim ve boyutta olan, öznel değerlendirmelere konu olan kalıp biçimleri, kalıp alçısı dışındaki alçılar ve farklı seramik çamuru kullanımı çalışmanın kapsamı dışında bırakılmıştır.

Bu çalışmada, dayanımı yüksek fakat su emmesi düşük olan alfa (α) tipi alçıya, belirli oranda beta (β) tipi alçı ve diyatomit, perlit gibi maddeler katılarak, karışımların su emme özelliğinin artırılacağı, kalıp alma süresinin kısaltılacağı varsayılmıştır. Ürünün kalitesi korunarak kalıp alma süresinin kısaltılması, ürünün hazırlanması sürecini kısaltacak, üretimin hızını artıracak, üretimde bu işlemler için gerekli olan alanın daha verimli kullanılması sağlanacaktır. Katkı olarak seçilen diyatomit ve perlit, yurdumuzda bol bulunduğu ve alçı gibi ucuz olduğu için bu maddelerin kullanımı ile kalıbın maliyeti artmayacaktır. Ayrıca bu malzemelerin pişirilmesi gerekmediğinden alçının kalsinasyon enerjisinden bir miktar tasarruf sağlanacak, kalıp maliyeti azalacak, dolayısı ile ürünün maliyetinde belirli bir azalma olacaktır.

Alfa tipi alçıya beta tipi alçı ve bu alçı karışımlarına belirli oranlarda diyatomit ve perlit katılmasının kalıp alma süresini kısaltacağı varsayımı deneysel yöntem ile araştırılmıştır. “Seramiklerin Şekillendirilmesinde Kullanılan Kalıp Alçısı Özelliklerinin Đyileştirilmesi” adlı tezin Birinci Bölümünde; konu ile ilgili çalışmalardan yararlanılarak problemler tanımlanmış, çalışmanın amacı, kapsamı, önemi, sınırlılığı, varsayımı ve yöntemi hakkında bilgi verilmiştir.

Đkinci Bölümde; konu ile ilgili kaynak taramasından; seramik üretiminin tarihi süreç içindeki gelişimi, günümüzdeki durumu, alçının ve kalıp alçısının tarihçesi, özellikleri, alçı kalıp uygulamasındaki sorunlar ve sorunların giderilmesi ile ilgili önlemler irdelenmiştir. Bu bölümde, seramiklerin döküm yöntemi ile şekillendirilmesinde kullanılan alçı kalıbın absorpsiyonunun artırılmasında ve kalıp alma süresinin kısaltılmasında yararlı olacağı düşünülen diyatomit ve perlit hakkında kısa açıklama yapılmış, konu ile ilgili çalışmalardan örnekler verilmiştir.

Üçüncü Bölümde; bu tez kapsamında, gerçekleştirilen deneysel çalışmanın programı, numune üretiminde kullanılan malzemeler, karışım oranlarının belirlenebilmesi için yapılan ön deneyler, numunelerin üretimi ve kodlanması açıklanmıştır. Bu bölümün devamında, planlanan deney programına uygun olarak gerçekleştirilen fiziksel ve mekanik kontrol deneyleri, seramik çamurunun dökümü için uygun mastır kalıbın geliştirilmesi, bu mastır kalıp ile alçı kalıpların üretimi, seramik çamurunun alçı kalıplara tekrarlı dökümü, her bir dökümde kalıp alma süresinin ve kalıptaki nem oranının izlendiği deneyler açıklanmıştır. Dördüncü Bölümde; numunelerde yapılan fiziksel ve mekanik deneylerden elde edilen sonuçlar değerlendirilmiş, çizelgelerde verilmiş, diyatomit ve perlit katkı oranı ile araştırılan özellikler arasındaki ilişkiler grafikler ile ifade edilmiştir. Bu bölümde ayrıca fiziksel ve mekanik özellikleri belirlenmiş kalıplara dökülen seramik çamurunun kalıptan hasarsız ve kolayca ayrılması olarak tanımlanan kalıp alma süresi ve kalıp nem oranının belirlendiği deneylerinden elde edilen sonuçların değerlendirilmesi yapılmıştır.

Beşinci Bölümde; dördüncü bölümde açıklanan deney sonuçları, literatür kapsamında yapılan araştırmalardan yararlanılarak irdelenmiştir. Bunun için bu çalışmada denenen 20 farklı alçı kalıp malzemesi fiziksel ve mekanik özellikler bakımından, bu malzemeler ile hazırlanan alçı kalıplar da kalıp alma süresi ve kalıp nem oranı bakımından birbiri ile kıyaslanmıştır.

Altıncı Bölümde ise tez çalışması kapsamında ulaşılan sonuçlar verilmiş, bu çalışmadaki sınırlılıklar ve elde edilen sonuçlar dikkate alınarak daha sonraki çalışmalar için öneriler geliştirilmiştir.

2. KONU ĐLE ĐLGĐLĐ KAYNAK TARAMASI

Seramik ürünler; yapı seramikleri, refrakter seramikleri, aşındırıcı seramikler, bio seramikler, nükleer seramikler, mekanik seramikler, sermetler, uzay araçları seramikleri, süper iletken seramikler ve ev eşyası seramikleri olarak gruplandırılmaktadır. Her biri farklı çeşitlilikte olan bu seramikler, hayatın her alanında önemli bir yere sahiptir (Tezcan, 2007).

Seramik üretiminin ülke ekonomisindeki yeri ve önemi dikkate alınarak hazırlanan bu çalışmada, geçmişten günümüze seramik, alçı, alçı kalıpların özelliklerinin iyileştirilmesi amacı ile kullanılan diyatomit ve perlit ile ilgili temel bilgiler aşağıda verilmiştir.

2.1 Seramiğin Tarihçesi ve Günümüzdeki Durumu

Eski çağlardan beri insanoğlunun çok farklı amaçlar için ürettiği ve kullandığı bir ürün olan seramik, suyu taşımak ve muhafaza edebilmek için kap yapma zorunluluğundan doğmuştur. Seramiğin ilk hammaddesi, çok ince taneli, koyuca kıvamlı çamur birikintisi olan balçık, ilk seramik ürünleri de balçık ile sıvanmış sepetlerdir (Arcasoy, 1983). En basit tanımı ile “çok yüksek sıcaklıkta pişirilmiş toprak” olan seramiğin tarihi, insanların ateşi bulması ile başlamıştır (www.serfed.com.tr). Aynı anlamda kullanılan seramik ve keramik, kökü Yunanca kil anlamına gelen ‘‘keramos’’ kelimesinden gelmiştir (Eriç, 1994). Bu tanımlama, önceleri yalnızca topraktan üretilen maddeleri kapsamış olsa da günümüzde seramiğin tanımına yeni boyutlar getirilmiştir.

Đlk seramiğin M.Ö. 6000 yılında Anadolu’da üretildiği bilinmektedir. Çatalhöyük’teki kazılarda elde edilen seramik parçaları, aradan geçen 8000 yıl boyunca bozulmadan, günümüze ulaşmıştır (www.serfed.com.tr; //orgm.meb.gov.tr).

Çatalhöyük ve Yukarı Mezopotamya’da yapılan arkeolojik kazılarda bulunan seramik kapları Mısırlılar 1000 yıl, Çinliler 2000 yıl, Mayalar 4000 yıl sonra kullanmaya başlamışlardır. Bu nedenle Anadolu, seramik ve seramik gereçlerinin anavatanı olma unvanını almayı haketmistir (Tezcan, 2007). Seramik üretimi Orta Asya’dan Anadolu’ya Selçuklular tarafından getirilmiş ve Osmanlılar döneminde Đznik ve Kütahya bölgelerinde gelişmiştir (www.dtm.gov.tr). Cumhuriyet döneminin ilk yıllarında, çanak, çömlek, harman tuğlası gibi seramiklerin dışında üretim yapılmamış, kiremit dahi Marsilya kiremidi adı ile Fransa’dan ithal edilmiştir. Ticari anlamda ilk seramik üretimi, Avrupa’da 18.yy. ortalarında endüstri devrimi ile ülkemizde ise 1942 yılında Eczacıbaşı kahve fincanı üretimi ile başlamıştır (Tezcan, 2007).

Đnsanlık tarihi kadar eski ve köklü bir uğraş olan seramik üretimi, bilim ve teknolojinin doruk noktaya ulaştığı günümüzde, günlük yaşantıdaki ürünler ile endüstride, plastik sanatların bir dalı olarak da sanatta önemli bir yere sahiptir ve bilimsel çalışmalar ile en fazla gelişen alanlardan biridir.

2.2 Seramiklerin Sınıflandırılması

Seramik, su ile yoğrulduğu zaman istenilen şekli alabilen, pişirildiğinde mukavemet ve su geçirimsizlik özelliği kazanan, ana maddesi ince taneli kil olan, birbirine kimyasal bağlar ile bağlanmış metaller ve alaşımlar dışında kalan inorganik kökenli maddelerden üretilen malzemelerdir (Barsoum, 2003). Bu tanıma giren seramik ürünler, seramik sağlık gereçleri, seramik kaplama malzemeleri, teknik seramikler, kaba seramikler, refrakter malzemeleri, seramik sofra ve süs eşyası sektörleri olmak üzere altı grupta toplanmıştır (DPT:2552, ÖĐK:568, 2001). Seramik teknolojisinin gelişmesi ile üretim yöntemleri değişmiş, yeni seramik ürünler geliştirilmiş, yukarıda belirtildiği gibi herbir ürünün sektörleri oluşmuştur. Türk Seramik Sanayiinde; kurulu kapasite, ürün kalitesi ve ürün çeşitliliği gibi faktörler göz önüne alındığında, en gelişmiş alt sektörler kaplama malzemeleri ve sağlık gereçleri; üretimin daha az olduğu alt sektörler ise refrakter malzemeler ve teknik seramikler, sofra ve süs eşyası sektörüdür (www.dtm.gov.tr). Giriş bölümünde de belirtildiği gibi endüstriyel anlamda seramik üretimine 1950'li yıllarda başlayan, özellikle 1990’lı yıllardan sonra büyük bir atılım içine giren Türk seramikçileri ve seramik kuruluşları 1992 yılında “Türk Seramik Derneği” adı altında çalışmalarına başlamış ve Avrupa Seramik Derneği’ne (ECerS) üye olmuştur. Ancak Türk Seramik Sektörünün gelişiminin yüksek boyutlara ulaşması, dünya ile bütünleşme zorunluluğu gibi nedenler, dernek çatısı altındaki alt sektörlerin uğraş alanlarını çeşitlendirmiş; bu gelişimin gereği olarak 1996 yılında dört ayrı dernek halinde yeniden yapılandırılmıştır. Bu dernekler, Seramik Kaplama Malzemeleri Üreticileri Derneği, (SERKAP), Seramik Sağlık Gereçleri Üreticileri Derneği (SERSA), Seramik ve Refrakter Üreticileri Derneği (SEREF), Seramik, Cam ve Çimento Hammaddeleri Üreticileri Derneği (SERHAM), 2002 yılında Avrupa Birliği ile uyum yasaları çerçevesinde “Seramik Federasyonu” çatısı altında toplanmıştır (www.serfed.com.tr). Çok çeşitli ve farklı özelliklere sahip seramik ürünlerini, Çizelge 2.1’de verildiği gibi sınıflandırmak mümkündür.

Çizelge 2.1 Seramiklerin sınıflandırılması (Tanışan ve Mete, 1988; Eriç, 1994) Kaba Seramik Đnşaat tuğlaları, kiremit, drenaj boruları, ateş tuğlaları. Đnce Seramik Fayans, karo seramik, porselen eşya, sıhhi tesisat,

elektro porselen. G el ene ks el S er am ikl er

Teknik Seramik Steatit, kordietrit v.s. gibi malzemelerdir. Poroz Seramikler Bünyelerinde boşluklar bulunur.

Sağlam ve dayanıklı değildir.

B

ünye ye Gör

e

Sinter Seramikler Sağlam ve dayanıklılardır.

Mutfak eşyası, gre seramik, sıhhi tesisat vb. Gre; künk, gre karolar, sıhhi tesisat elemanları Gözenekli

Porselen; sıhhi tesisat elemanları, elektrik izolatörleri vb.

Sırlanmamış; tuğla, kiremit, künk, çanak, çömlek.

G öz ene k D ur um una G ör e Gözeneksiz

Sırlanmış; fayans, dekorlu seramikler.

2.3 Seramiklerin Üretimi ve Seramik Çamurunun Özellikleri

Seramik üretimi, hamur hazırlama, şekillendirme, kurutma ve pişirme olmak üzere dört aşamada gerçekleşir. Üretilecek malzemenin cinsine ve şekline bağlı olarak, kullanılacak hamurun niteliği ve şekillendirme yöntemi değişmektedir. Seramik çamuru plastik şekillendirme, döküm yöntemi ve presle şekillendirme olmak üzere başlıca üç ana yöntemle şekillendirilir. Seramik çamuru kuru, yarı yaş, deri sertliği ve yaş halde iken şekillendirilebilir (Toydemir, 1991; Göğüş, 2004; Arcasoy,1983).

Boyut ve şekil bakımından diğer yöntemler ile üretilmesi mümkün olmayan veya güç olan karmaşık işlerin üretiminde döküm yönteminden yararlanılır. Örneğin; seramik sağlık gereçleri, tornada şekillendirilemeyen parçalar, bazı özel ateş tuğlaları, pres kalıplarının yapılması zor olan parçalar, alçı kalıp üzerine sıvamakla şekillendirilemeyen tabaklar, çaydanlık, kase gibi sofra takımları, biblo, vazo vb. süs eşyaları yaygın olarak bu yöntemle şekillendirilir (Arcasoy, 1983; King, 2002).

Seramik ürünlerin gözenekli bir kalıp içerisine akıcı hamurun akıtılarak şekillendirilmesi metodu 150 yılı aşkın bir süredir uygulanmaktadır. O yıllarda döküm hamuru %40–60 gibi yüksek su oranı ile hazırlandığından kurutma uzun sürede gerçekleşir, üründe büyük çatlaklar ve kırıklar meydana gelirdi. Günümüzde Na2CO3 (sodyum karbonat) ve Na2SiO3 (sodyum

silikat) gibi deflokülantlar (elektrolitler) kullanılarak, su içeriği daha az, korunma mekanizmaları bilinen döküm çamurları hazırlanmaktadır (Sümer, 1998). Döküm çamurlarına eklenecek olan deflokülantların miktarı, karışımına katılan malzemelerin dane boyutuna,

katkıların çözünebilirliğine ve suyun saflığına bağlıdır (Reed, 1995). Başarılı bir döküm çamurunun hazırlanması için çamurun içine katılan deflokülantın miktarı, özgül ağırlığı ve viskozitesi göz önünde bulundurulmalıdır (Frith, 1985).

Seramiklerin döküm yöntemi ile üretim aşamaları şöyle sıralanabilir (DPT:2773-ÖĐK:703, cilt2, 2008):

• Kil, kaolen, kuvars, feldspat ve diğer yardımcı hammaddeler değirmende öğütülerek çamur elde edilir.

• Đstenilen kıvama getirilen çamur farklı döküm teknolojileri ile şekillendirilir. • Şekillendirilen ve kalıptan çıkarılan ürünler kurutulur.

• Kurutulmuş ürünler, robot veya el ile sırlanır, yarı mamul haline getirilir. • Sırlı yarı mamuller, yaklaşık 1250 ºC sıcaklıkta pişirilir.

• Pişirim sonrası tamir edilebilir hatası olan ürünler, tamir edilir ve yaklaşık 1200 ºC civarındaki sıcaklıkta ikinci kez pişirilir.

Seramik üretimi, yukarıda açıklandığı gibi hammadde hazırlanmasından ürünün elde edildiği son aşamaya kadar güç ve karmaşık bir süreçtir. Döküm yöntemi ile şekillendirilen seramik sağlık gereçlerinin üretiminde işçilik ve enerji maliyetlerinin yüksek olması, sektörü yeni teknoloji kullanmaya yönlendirmiştir. Özellikle Avrupa Birliği ülkelerinde bu yöndeki çalışmalara ve araştırmalara ivme kazandırılmış, bunun sonucunda üretim kademelerinde önemli teknolojik gelişmeler olmuştur. Teknolojik gelişmeler ve bilgi birikimi, üretime verimlilik, kârlılık ve kalite getirmiştir. Ülkemizdeki yeni işletmelerde ve eski işletmelerin modernizasyonunda kullanılan bu yeni teknolojilerdeki gelişmeler ve yararları aşağıda özetlenmiştir (DPT:2773-ÖĐK:703, cilt2, 2008):

• Alçı kalıplarda batarya döküm yöntemine geçilerek; birim alanda ve kişi başına üretim miktarı artırılmış, kalıp kurutularak günde birden fazla döküm yapabilme olanağı sağlanmıştır. Sentetik reçine kalıpların geliştirilmesi ile de kalıp kurutma sorunu ve bunun için harcanan enerji ortadan kaldırılmıştır.

• Dökümün basınç altında yapılması olanağı doğmuş, şekillendirme hataları azalmış, günlük döküm adedi artırılmış, şekillendirme sonrası işçilik azalmış, döküm işleminin otomatik yapılması sağlanmış ve böylece verimlilik artırılmıştır.

• Sırlamada robot ve otomatik çalkalama yöntemleri uygulanmaya başlanmış, sırlamanın kalitesi ve hızı artırılmıştır.

• Pişirmede dolaylı yanma yerine doğrudan yanma olan fırınlar geliştirilerek, enerji ve zaman tasarrufu sağlanmıştır.

• Pişirme sonrası tamir edilebilir hatası olan ürünler tamir edilerek ikinci kez pişirilmesi ile ıskarta ürünlerin geri kazanımı sağlanmıştır.

Döküm yönteminde diğer önemli konu da seramik çamurunda bulunması gereken niteliklerdir. Kil, kaolin, kuvars, feldspat, kalsit, dolomit, manyezit gibi hammaddelerin belli oranlarda karıştırılmasından elde edilen seramik çamuru, akıcı kıvamda olmalı ancak

mümkün olduğu kadar az su içermeli, yeterli yoğunluğa ve viskoziteye sahip olmalıdır. Seramik çamurunda aranan özellikler birbirine karşıt olabilmektedir. Bu durumda, seramik çamurunun özelliklerinden birinin diğerlerine oranla üstün tutulması ve geliştirilmesi gerekir. Problemsiz şekillendirme yapılabilmesi için döküm çamuru, kalıp, işçilik ve döküm yeri dikkate alınmalıdır (Toydemir,1991; Göğüş, 2004).

Seramik çamurunun yapısını ifade eden ve kil içeren bünyelerden, iyi bir döküm hamurunun hazırlanması her zaman kolay değildir (Çobanlı, 1996). Bünyeye ilave edilen kimyasal maddelerin reaksiyonları değişik olacağından, hazırlanmış bir döküm çamurunun viskozitesinin sabit, özelliklerinin üniform olması gerekir. Döküm hamuruna ilave edilen öğütülmüş kuvars, feldspat vb. gibi plastik olmayan maddeler, kuruma ve pişirme sırasında meydana gelen deformasyonu ve çekme gerilmelerini azaltır (Sümer,1998; Reed, 1995). Seramik çamurlarında yüksek yoğunluk, kalıbın her bir köşesine ulaşabilecek kadar düşük viskozite, döküm bitiminde kalıpların içinden kolaylıkla boşalabilecek kadar düşük tiksotropi aranan en önemli özelliklerdir, bu özellikleri etkileyen hammaddeler, killer ve kaolinlerdir. Küçük tanecikler arasındaki çekim gücüne, bu gücü önleyen taneciklerin yüzey yüküne ve su-katı oranı arasındaki dengeye bağlı olan tiksotropi, yassı kil parçacıklarının birbirlerine bağlanması olarak tanımlanır. Hamurun karıştırılmadan bekletildiği zaman içinde parçacıkların birbirine bağlanması ve çamurun viskozitesi artar; dolayısı ile hamur daha yavaş akar (Sümer, 1998; Yetiş, 1990).

Döküm çamurunun hazırlanmasında kullanılan elektrolitin türü ve oranı, çamurun özellikleri, döküm çamurunun az veya çok tiksotropik özellikte olmasına neden olur (Arcasoy, 1983). Kolloidal kil tanecikleri elektriksel özellikleri dolayısıyla asidik veya nötr ortamda aralarındaki çekme kuvvetlerinin etkisi ile toplanarak süspansiyonu koyu bir bulamaç haline getirir. Akıcılığı yok eden bu durum, özellikle 1000–1100 ºC gibi düşük dereceli seramik sanayinde kil yüzdesinin yüksek oluşu nedeni ile sürekli karşılaşılan bir sorundur. Bu sorun, süspansiyona killerin değişken yapılarına bağlı olarak kuru ağırlığa göre %0,3–0,7 ile %0,1 oranlarında pıhtılaşmayı önleyici (Çobanlı, 1996) deflokülant maddeler katılarak giderilir. Çamurun akışkanlığı ve yoğunluğu çok iyi ayarlanmış olsa bile hazırlandıktan bir süre sonra tekrar tiksotrop hale gelebilir (Doğan, 1995).

Döküm çamurunun tiksotropi katsayısının değeri ne kadar küçük olursa, çamur o kadar akar, bu katsayının genellikle 2–5 arasında olması istenir. Tiksotropi özelliği olmayan bir hamurun şekillendirilmesi mümkün değildir. Đşletmelerde tiksotropi, daha önceden hazırlanmış eski çamur ile yeni çamurun birbirine katılması ile ayarlanabilir ancak eski çamur atıkları içinde

alçı kırıntılarının ve yabancı maddelerin bulunmamasına dikkat edilmelidir (Göğüş, 2004). Killerin önde gelen özelliklerinden plastiklik; işlenebilme ve şekillendirilebilmeyi, kohezyon; çamura verilen şeklin kuruduğu zaman da muhafaza etmesi özelliğini sağlar. Su ile yoğrulan kil hamurunun kuruma ve pişme sonunda yaptığı rötre ‘‘toplam rötre’’ olarak adlandırılır (Toydemir, 1978).

Seramik çamurlarında, aranılan önemli özelliklerinden biri de kabuk oluşturmasıdır. Kabuk oluşumu, çamur içindeki dengenin bozulmasından ileri gelir. Çamur içindeki sodyumalüminat alçı kalıp ile kimyasal reaksiyona girer ve kalsiyumalüminata dönüşür. Bu reaksiyon yalnız çamur ile alçı kalıbın temas yüzeyinde meydana gelir. Đnce gözenekli alçı kalıp, çamurdaki suyu kapiler yolla emerek düzgün kabuk oluşumunu sağlar. Kabuk kalınlığı (X), (2.1) bağıntısında görüldüğü gibi zamanın (t) kare kökü ile orantılıdır. Bağıntıdaki K, çamur ve kalıp özelliklerine bağlı bir katsayıdır. Bağıntıdaki K, çamur ve kalıp özelliklerine bağlı bir katsayıdır. (Norton, 1974; Sümer, 1988).

X=K.t1/2 (2.1)

Örneğin, çalışmalarda seramik çamurundaki kabuk kalınlığının, çamurun ve kalıbın özelliğine göre 3 dakikada 2,54 mm, 9 dakikada 5,08 mm kalınlığa ulaştığı belirtilmektedir (Norton, 1974).

Döküm yöntemindeki bir diğer sorun da kalıp etkisi nedeni ile ürünün yüzeyinin kirlenmesidir. Hotta (2002), tarafından yapılan bir çalışmada; alçı kalıplarda döküm yolu ile üretilen seramik ürünlerinin yüzeyinde kalsine malzemeler ile oluşan kirlenmelerin giderilmesi için ürün asit ile yıkanmış, asidin ürüne etkileri araştırılmıştır. Bu amaç ile asitte yıkanan ve çeşitli sıcaklıklarda pişirilen seramiklerin mikro yapısal değişimleri incelenmiştir. Deney sonuçlarından iyi danelenmiş ve mikro yapısı üniform seramik ürünlerin elde edilebileceği ifade edilmiştir.

Seramik üretiminde; ürünün kalitesini artırmak ve enerji maliyetini düşürmek için pek çok çalışma yapılmaktadır. Bu amaç ile yapılmış bir çalışmada; seramik çamuruna eritici olarak; düşük erime sıcaklığına sahip ponza ilave edilmiş, elde edilen çamurun ve ürünlerin özellikleri incelenmiş, ponza ilavesi ile ürünün mekanik özelliklerinin olumlu yönde geliştiği tespit edilmiştir. Bu çalışmada ayrıca sinterleme sıcaklığının düşürülebileceği ve daha az eritici kullanılarak hammadde tasarrufu sağlanacağı ifade edilmiştir. (Özmen, 2007).

2.4 Seramik Kalıpları

Seramik endüstrisi için döküm, önemli bir kolloidal süreçtir ve alçı kalıba döküm en önemli şekillendirme yöntemlerinden biridir (Hotta, 2002). Kaliteli bir ürün elde edebilmek için, seramik çamurunun hazırlanmasında kullanılan kilin kalitesinin ve alçı kalıpların aranılan özelliklere sahip olması gerekmektedir. Đçerisinde %30–45 su bulunan seramik çamuru akıcı kıvamdadır ve kalıp içine döküldüğünde, çamur içindeki fazla su alçı kalıp tarafından kapiler boşluklar yardımı ile emilir ve şekillendirme işlemi herhangi bir yardımcı alet olmaksızın tamamlanır (Frith, 1985).

Döküm kalıpları; üretilecek seramik ürünün biçimine göre tek parçalı, iki parçalı veya çok parçalı olabilir. Seramik ürünler, açık döküm (tek cidarlı kalıp) veya kapalı döküm (çift cidarlı kalıp) yöntemi ile şekillendirilebilir (Göğüş, 2004; Toydemir,1991; Arcasoy, 1983; ASTM C242–01, 2007). Döküm yönteminde kullanılan alçı kalıplara dökülen akıcı kil hamurunun suyunu emme ve dış yüze verme özelliği bir sınırdan sonra iyice azalır ve kalıp artık kullanılamaz hale gelir. Örneğin, bir lavabo için bu sınır, 80–85 dökümdür, bu sayıda döküm yapılan alçı kalıp kullanılamaz hale gelmiştir. Kalıp atılır ve yerine yeni bir alçı kalıp kullanılır (Toydemir, 1991). Döküm kalıplarının asıl malzemesi ve bu çalışmanın konusu olması nedeni ile alçının ham maddesi olan alçı taşı ve alçı aşağıda etraflıca ele alınmıştır.

2.5 Alçı Taşı

Alçının hammaddesi olan alçı taşı, kimyasal bileşimi CaSO4.2H2O olan jips mineralinden oluşan tek mineralli bir tortul taştır. Bileşiminde %85’den az olmamak üzere saf CaSO4.2H2O bulunan, su ile karıştırıldığında hidrolik özellik gösteren bir malzemedir (ASTM C59/59M,2006). Alçıların elde edilmesinde yaygın olarak kullanılan alçı taşı, Şekil 2.1’de görüldüğü gibi boşluklar ve iğne şeklindeki alçı kümelerinden oluşan doğal bir malzemedir.

Alçıtaşı doğada; anhidrit, bassanit, jips, albatr, ipek jipsi ve selenit olmak üzere altı şekilde bulunur (DPT:2773-ÖĐK:703,cilt 1,2008). Alçı taşı terimi, genellikle bir ayırım yapılmaksızın jips ve anhidrit için; jips ve anhidrit isimleri ise mineraller ve kayaçlar için kullanılmaktadır. Bileşiminde iki molekül su bulunduran kalsiyum sülfat (CaSO4.2H2O) jips, su molekülü

olmayan saf kalsiyum sülfat ise (CaSO4) anhidrit olarak tanımlanmaktadır. Jips, teorik olarak

%32,5 CaO, %46,6 SO3 ile %20,9 kristal su, anhidrit ise %41,2 CaO, %58,8 SO3

içermektedir. Toz alçı üretiminde içinde bulundurduğu su molekülleri nedeni ile jips tercih edilmektedir; anhidrit ise jipse göre daha sert ve daha ağır bir mineraldir. Bir alçı taşı madeninde jips ve anhidrit genellikle birlikte bulunur ancak jips oranı daha fazladır (Erdoğan, 1997; www.rekabet.gov.tr).

Alçı taşının suyunun uçurulması (2.2) ve (2.3) reaksiyonlarında görüldüğü gibi iki safhada gerçekleşir ve bu olaya dehidratasyon denir. Birinci safhada oluşan ve alçının hammaddesini oluşturan maddeye yarımhidrat, ikinci safhada oluşan maddeye ise anhidrit denir (Gürdal, 1976).

CaSO4.2H2O → CaSO4. + 1/2H2O + 3/2H2O (120 ºC160 ºC sıcaklıkta) (2.2)

2(CaSO4.1/2H2O) → 2CaSO4(III) + H2O (190 ºC sıcaklıkta) (2.3)

Yapı alçıları, alçı taşında bulunan kristal haldeki suyun kısmi ya da tamamen giderilmesi ile elde edilir (ASTM C22-C22M, 2005; TS EN 13279–1 ve 13279–2, 2007).

Seramik sanayisinde kalıp (gypsum molding plaster) ve model (gypsum casting plaster) yapımında kullanılan alçı, alçı taşının öğütüldükten sonra döner fırın, kazan veya otoklav denilen basınçlı kaplarda yaklaşık 120–200 ºC’ de kalsine edilmesi ile elde edilir. (TS 7809, 1990). Alçı, su ile karşılaşınca, 2.4 ve 2.5 reaksiyonlarında görüldüğü gibi ısıtma ile çıkan kristal suyunu tekrar bünyesine alır ve katılaşır, bu olaya hidratasyon denir. (Gürdal, 1976). Hidratasyon süresini karışımda bulunan kimyasal maddeler ve ortamın sıcaklığı etkiler (Ersoy, 2001).

CaSO4.1/2H2O + 3/2H2O → CaSO4.2H2O (2.4)

CaSO4.(III) + 2H2O → CaSO4.2H2O (2.5)

Bu reaksiyon tersinirdir. Alçı hamurunun akıcı kaldığı sürenin sonu “işleme süresi”, katılaşmanın başladığı an “priz başlangıcı”, katılaşmanın bittiği an ise “priz sonu” olarak adlandırılır. Alçı katılaştıktan sonra bir sıcaklık artışı gösterir ve alçının su ile yaptığı reaksiyon sona erer, bu ana hidratasyon sonu denir. Le Chatelier, alçının katılaşmasını, ardı

ardına birbirini izleyen üç aşama ile açıklamaktadır (Gürdal, 1976, 2009). • Hidratasyonkimyasal reaksiyon,

• Kristalleşmefiziksel, • Katılaşmamekanik

Alçı hamuru, katılaşma aşamasında boyutlarında önemli bir değişiklik göstermez. Bu özelliği nedeni ile çimento hamurunda görülen rötre çatlakları oluşmaz. Ahşap gibi bünyesine nem alıp verdiği halde boyut ve şekil değişikliği yapmaz (www.alcider.org.tr).

Üretim yöntemine göre; alfa (α) tipi ve beta (β) tipi olmak üzere iki tür alçı vardır (Alper,1990; Kocabağ, 2000; Gürdal ve Acun, 2003):

• Alfa (α) tipi alçı; yaş yöntemle, su buharı altında yüksek basınçlı ortamda pişirilerek veya kimyasal yollarla üretilen alçıdır.

• Beta (β) tipi alçı; kuru yöntemle, düşük basınçta vakum altında veya normal atmosfer basıncında döner veya benzeri fırınlarda kalsine edilerek elde edilen alçıdır.

Alfa yarımhidrata kristalize yarımhidrat, beta yarımhidrata ise mikro gözenekli yarımhidrat da denilmektedir. Alfa (α) yarımhidrat; iğne yapılı kristallerden, beta (β) yarımhidrat ise pirinç tanelerine benzer kristallerden oluşur. Alfa (α) yarımhidratının dayanımı ve aşınmaya karşı dayanıklılığı, beta (β) yarımhidrata göre çok daha iyidir; daha kararlıdır ve daha az suya ihtiyaç duyar. Beta (β) yarımhidratının katılaşma süresi alfa (α) yarımhidrata göre uzun, yoğunluğu daha düşük, hidratasyon, yüzey enerjisi ve çözünürlüğü daha yüksektir, daha fazla suya ihtiyaç gösterir. Çizelge 2.2’de özetlenen özellikler arasındaki fark, kristal yapıları arasındaki farktan kaynaklanır. Beta (β) alçısına uzun iğnemsi kristaller, yüksek su emme özelliği sağlar. Alfa (α) alçısı daha küçük plakamsı kristallerden oluşur ve daha sıkıdır (Kocabağ, 2000). Piyasada kalıplık alçılar alfa tipi, adi alçı denilen kartonpiyerlik alçılar ise beta tipi alçı olarak anılmaktadır. Seramik alçısı olarak genelde, beta alçı kullanılır, ancak mekanik dayanımının artırılması için bileşimine alfa alçı katılır (Gürdal, 1991; Turan, 2000; DPT:2615-ÖĐK:626, 2001; Avdan, 1997). Alçının eğilme dayanımı, basınç dayanımının yaklaşık yarısı kadardır. Her iki tipteki alçının kimyasal içeriği ve ifadesi aynı olmasına rağmen kristalografik görüntüleri farklıdır (Gürdal ve Acun, 2003 ;//www.atayapi.com.tr/ilt.html).

Çizelge 2.2 Alfa ve beta yarımhidratlarının özellikleri Alçı Yoğurma Suyu Oranı* Katılaşma Süresi, (dk) Katılaşma Genleşmesi Oranı Kuru Basınç Dayanımı (MPa) Yoğunluk (gr/cm3) Hidratasyon Isısı (cal.mol.gr) Kristal Yapı Alfa Tipi 0,40–0,43 20–30 0,003 55 2,75–2,78 4100 Uzun, iğne yapılı Beta Tipi 0,64–0,65 25–30 0,0018 20 2,60–2,64 4600 Kısa, yuvarlak pirinç tanesi

* Dökülebilir bir karışım elde etmek için su oranı

Alçı, hammaddesi doğada bol bulunduğu, pişirme sıcaklığı düşük ve öğütülmesi kolay olduğu için enerji maliyeti düşük ve dolayısı ile ucuz bir malzemedir (DPT:2773-ÖĐK:703, cilt 1, 2008). Alçı üretim tesislerinin coğrafi olarak dağılımına bakıldığında, alçı taşı yataklarının genelde Đç Anadolu, Güney ve Doğu Anadolu’da yoğun, batı bölgelerinde ise daha az olduğu söylenebilir (Gürdal, 1976). Endüstriyel hammadde grubunda yeralan alçıtaşının 2004 yılı verilerine göre üretim miktarı 2,301x103 tondur (www.dtm.gov.tr).

Dünyada işletilebilir alçı rezervinin 2,6 milyar ton kadar olduğu, bunun 800 milyon tonunun A.B.D’de, 500 milyon tonunun Kanada'da olduğu bilinmektedir. Alçı üretimi, yapı sektörünün gelişmesine bağlıdır. Örneğin Đkinci Dünya Savaşı’ndan sonra dünyadaki alçı üretiminde süratli bir artış olmuştur. 21. yüzyıl başlarında dünyada yaklaşık 110 milyon ton alçı üretilmiş, bunun yaklaşık % 20 sini A.B.D. kalanını ise Kanada, Đran, Rusya, Fransa, Đtalya, Đngiltere, Almanya, Mısır, Çin, Polonya, Hindistan ve Meksika gerçekleştirmiştir. Çok büyük uluslararası grupların varlığına rağmen dünya alçı sektöründe tek başına lider yoktur. Serbest piyasa ekonomisinin sahip olduğu ülkelerdeki üretim, çok fazla sayıda üretici tarafından yapılmaktadır. Dünya alçı üretimi 2006 yılı sonu itibari ile 125 milyon ton olarak belirlenmiş, günümüzde ise bu rakamı aşmıştır (www.alcider.org.tr).

Dünyada toz alçı üretimi sadece doğal yollardan elde edilen alçı taşı ile değil, termik enerji santralleri ve gübre fabrikalarının baca gazı desülfrizasyon ünitelerinden çıkan sentetik alçının dönüştürülmesi yolu ile de gerçekleştirilebilmektedir. Ülkemizde bu teknoloji henüz yerleşmiş değildir; enerji santralleri ve gübre fabrikaları, baca gazının desülfrizasyonu alçı üretiminde uygun olarak değerlendirilememektedir (www.rekabet.gov.tr).