1 GİRİŞ

Beton yapı elemanlarının, kimyasal, sentetik, mineral veya çelik fiberler gibi katkı maddeleri ilave edilerek üretilmesi, hızlı bir Ģekilde artmıĢtır. Özellikle çekme ve basınç dayanımı daha zayıf olan malzemelerin fiber ile takviye edilerek üretilmesi yüzyıllar öncesine dayanmaktadır. Bunun ilk örneğini, güneĢte piĢirilmiĢ samanlı topraktan yapılan tuğlalar oluĢturmaktadır. Günümüzde ise genel olarak en yoğun uygulaması asbestli borularda yapılmıĢtır.

Asbestli malzeme de fiberlerin ilave edilmesi yanında zamanla çelik, cam yünü, karbon, selüloz, naylon ve polipropilen liflerde kullanılmıĢtır. Bu liflerden farklı olarak, ülkemizde çok yaygın olmamakla birlikte, özellikle geliĢmekte olan ülkelerde yapı elemanlarının daha hafif olarak üretilebilmesine imkân vermesi, çimentonun mekanik özelliklerini iyileĢtirmesi, ses ve ısı yalıtımını sağlaması, aynı zamanda ekonomik olması gibi nedenlerden dolayı bitkisel fiberlerin kullanımını yaygınlaĢmıĢtır.

Özellikle konut ihtiyacının karĢılanmasında, ticari binaların ve kamu binalarının yapımında bu malzeme ile tanıĢılması, yapıların kullanım amacına uygun olarak üretiminin artmasına yardımcı olmuĢtur. GeliĢmekte olan ülkelerde, düĢük maliyetlerinden dolayı bitkisel fiberler diğer fiber çeĢitlerine nazaran iyi bir alternatif olmuĢtur.

Çimento esaslı karıĢımlarda olduğu gibi, yüksek elastisite modülüne sahip fiberler, dayanımın arttırılması amacıyla kullanılırlar. DüĢük elastisite modülüne sahip fiberler ise (plastik ve selüloz fiberler), asıl amaçları gereği çatlama durumunda elemanların enerji yutma kapasitelerini çelik fiberler kadar olmasa da çok az bir oranda yükseltirler. Fiberler, donatıdan farklı olarak karıĢım içinde homojen olmayan

bir düzende dağılırlar. Bunu sağlamak için bitkisel fiber oranı düĢük tutulmalıdır. Aksi durumda bitkisel fiberde topaklaĢma sonucunda betonda boĢluk meydana gelecektir.

Genel olarak betonarme donatının çok yoğun olduğu elemanlarda fiberli beton kullanımı tercih nedeni olabilmektedir. Bu nedenler,

Geleneksel donatının yerleĢtirilmeyeceği ince yapılı elemanlarda, hacimsel olarak en fazla %6 fiber kullanılabilir. Bu oran lif yoğunlu arttıkça hacimsel olarak %2 mertebelerine kadar düĢmekte,

Yüksek dinamik yüklere ve deformasyonlara maruz kalan elemanlarda ve devamlı dinamik yüklere maruz endüstriyel yapılarda özellikle çelik fiberler enerji yutma kapasitesini oldukça artırmakta,

Betonda zamana bağlı olarak yükten bağımsız gerilmeler altında çelik lifler yine çatlakları kontrol etmektedir.

Genel olarak karıĢım içinde rastgele dağıtılmıĢ çelik lifler, dinamik enerjiyi yayma kapasitelerinin yüksek olmasından dolayı çarpma esnasında kırılmaya karĢı etkilidirler. Çekme ve kayma gerilmelerini alamazlar ancak, çatlak kontrolü açısından önemlidirler.

Bitkisel fiber kullanımında asıl amaç, malzeme davranıĢına olumlu olabilecek katkı sağlamasıdır. Bu çalıĢma ile deneyler sonucunda sağlanan olumlu katkılar ortaya konulacaktır.

Konu ile ilgili çalıĢmalar incelendiğinde, fiberler çeĢitlerine ve özelliklerine göre değiĢik alanlarda kullanılmaktadır. Çimentoya bitkisel fiber katkısı, çimentoların mekanik özelliklerini iyileĢtirdiği için ince duvar ve çatı kaplamalarında kullanılmaktadır. Bitkisel fiber takviyeli üretimler, diğer çimento türleri için 1980‟lerin baĢından beri alternatif olmuĢtur (Coutts R.S. 1988 ).

Asbestli fiberler, en çok düz çatı plaklarında ve boru yapımında uygulama alanı bulmuĢlardır. Cam fiberler ise, taĢıyıcılık özelliği olmayan prefabrik elemanlarda kullanılmaktadır. Ağır yüklere maruz kaplamalarda ve püskürtme beton ile yapılan yapılarda çelik fiberler kullanılırken, polipropilen fiberler özellikle rötre çatlakların kontrolünde yaygın kullanılmaktadır. Özellikle çelik fiberli betonlarda, basınç mukavemetinde yaklaĢık %10‟luk değiĢim sağlarken Ģekil değiĢtirme kapasitesinde önemli bir artıĢ olmaktadır.

Çelik fiberlerin etkinliği, betonla aderansına bağlı olup, bu bağ yüzey yapısı ve geometrisi ile doğrudan ilgilidir. Düzgün geometriye sahip olmayan polipropilen fiberler için geometri önemli olmasa da, çelik fiberler için geometri ve yüzey yapısı önemlidir.

Bitkisel fiberler ise geleneksel yapılarda kullanılmakla beraber, özellikle geliĢmekte olan tropikal ülkelerde düĢük fiyat ile yüksek kalite sağlanmasından dolayı tercih edilmektedirler.

Ülkemizde; beton malzemenin gevrekliğini azaltıp, sünekliğini artırmak amacıyla birçok farklı tipte fiberler kullanılmaktadır. Bu fiberler, uzun yıllardan bu yana sahip oldukları özellikler dikkate alınarak farklı tipteki yapılarda veya farklı bölümlerinde kullanılmaktadır. Avrupa‟nın pek çok ülkesinde sıkça kullanılmasına rağmen, ülkemizde henüz bitkisel fiberler uygulama imkânı bulamamıĢtır. Bitkisel fiberlerin özellikle tropikal ülkelerde fazla miktarda üretilmesi, hem bitkisel fiber hem de yapı maliyetlerinin büyük ölçüde düĢmesine sebep olmuĢtur.

1.1 Bitkisel Fiberler

Bitkisel fiberler; tropikal ülkelerde; özellikle Brezilya‟da bol miktarda üretilirler. BaĢlıca kullanılan fiberler; manila keneviri, sisal keneviri, kendir, coir, pamuk ve hint keneviridir. Manila ve sisal keneviri yapıları itibariyle sıkı fiberler olarak sınıflandırılmaktadır.

Son yıllarda betonun sünekliğini artırmak için kullanılan bitkisel fiberlerin ham maddesi selülozdur. Selüloz zincirleri mikrolif‟ler biçimindedir. Bu lifler çeĢitli dizilerde birleĢip fiberin yapısını oluĢturur. Lifler veya hücreler, çimentonun içerdiği alkaline karĢı yapılarının bozulmaması için bitkideki lignin tarafından birleĢtirilirler (Coutts ve Ridikas 1992).

En çok kullanılan fiberlerden Manila keneviri gücünü sap, yaprak ve gövdesinden almaktadır. Uzunluğu normal durumda 1.2–4.5 m arasında değiĢmektedir. Manila keneviri kalitesi ve uzunluğu ile oldukça yüksek bir dayanıma ve elastisite modülüne sahiptir. AĢınma ve bozulmalara karĢı dirençlidir. Küflenmeye karĢı dayanımı kimyasal maddelerle iyileĢtirilmektedir. Manila genellikle standart boylarda piyasaya sunulmaktadır (Coutts ve Ridikas 1992).

Sisal fiberi, sisal ve henequen adındaki iki tropikal bitkinin birlikte bükülmesiyle elde edilmektedir. Bu tip fiberin elde edilmesinde kullanılan iki bitkiden biri olan sisal, diğerinden daha dayanıklı ve etkili olduğu için bu isimle adlandırılmaktadır. Üretilen fiberler 0.6–1.2 m uzunluğundadır. Sisal keneviri, manilanın %80 dayanıma sahip olup, deniz suyuna karĢı çok iyi direnç gösterdiği için sık sık tercih edilmektedir (Coutts ve Ridikas 1992).

Dünyanın pek çok yerinde ekilen ve bol miktarda elde edilen kendir ise, yüksek dayanıma sahip bir bitkidir. Manilanın tanınmasından önce fiber olarak çoğunlukla kendir kullanılmıĢtır. Bugün esas olarak ip merdiven, ince ip ve bağ ipi yapımında kullanılmaktadır. Sıkı yapılı fiberler oranla su emme özelliği çok daha yüksek olan kendir, tesisatlarda su sızdırmazlığında kullanılan değiĢmez malzemedir.

Fiber olarak kullanılan Hindistan cevizi kabuğunun liflerinden yapılan coir ipi, kendir dayanımının dörtte biri dayanıma sahiptir ve çok elastiktir. Suda batmayacak kadar hafiftir. Pamuk ise çok düzgün beyaz iplikten yapılır ve bükülmeye karĢı dirençlidir. Bunlardan baĢka jüt adı verilen diğer bir isminde Hint keneviri olan bir bitkide fiber olarak kullanılmaktadır.

Bitkisel fiberlerin dıĢında naylon ip kullanılarak elde edilen sentetik fiberlerin gerilme mukavemeti Manila kenevirinin 3 katıdır. Sentetik fiberin avantajı, çarpma etkisini absorbe etmesi, sızdırmazlık özelliği, gerilme yeteneği ve normal uzunluğuna tekrar dönebilmesidir.

1.2 Bitkisel Fiberlerin Karakteristik Özellikleri

Bitkisel fiberlerin karakteristik özellikleri; büyüklükleri, ağırlıkları ve dayanımlarıdır.

Bitkisel fiberlerin çapları 0.635–7.62 cm arasında, çevreleri ise 1.91–22.9 cm arasında değiĢen boyutlarda tespit edilmiĢtir (Savastano ve ark.‟na (1998)göre).

Ağırlıkları ise, kullanım, hava Ģartları, ilave edilen koruyucular ve diğer faktörlerle değiĢmektedir.

Bitkisel fiberlerin kopma dayanımı, kullanımdan sonra ve hava Ģartlarına bağlı olarak azalacağından emniyetli davranmak gerekmektedir. Aynı zamanda fiber, kullanımı sırasında çarpmaya, düğümlenmelere, keskin bükümlere maruz kalabilmekte ve bunun sonucunda dayanımı %50‟ye ulaĢan oranlarda düĢebilmektedir.

Eğer fiberin emniyetle taĢıyabileceği yük abaklarla elde edilemezse, yaklaĢık hesap yöntemi ile belirlenebilmektedir. Bu hesap yöntemine göre fiberin emniyetli taĢıyabileceği yük fiber çapının karesine eĢittir. Fiber çapı inch alınarak hesaplandığında yükün birimi ton olarak bulunmaktadır. Örneğin; çapı 1/2 inch olan fiberin emniyetle taĢıyacağı yük ¼ tondur (Savastano ve ark.‟na (1998)göre).

Brezilya‟da yetiĢen en elveriĢli bitkisel fiberler ve bu fiberlerin fiziksel ve mekanik özellikleri ile doğal ıslak ortamdaki dayanımları Tablo 1.1 de

görülmektedir. Bu fiberler doğal üretim olduklarından heterojen yapıya sahiptir ve tekstil sanayinde kullanılmayan kısa fiberlerdir (Savastano ve ark.‟na (1998)göre).

Bitkisel fiberin bakımının uygun yapılmaması, fiberin dayanımını ve özelliklerini olumsuz yönde etkileyeceği için aĢağıdaki hususlara dikkat edilmesi gerekmektedir.

Fiberin kuru ve serin yerde saklanması sağlanmalıdır. Bu Ģekilde çürüme ve küflenme ihtimali azalmakta,

AhĢap mandallara bir yönde asılarak veya kangal haline getirilerek depolanmalıdır. Böylece hava sirkülâsyonu yapması sağlanmakta,

Keskin sivri yüzeylerde yada kirli kumlu zeminler üzerinde sürüklenmekten kaçınılmalıdır. Kum veya çakıl taneleri arasında fiberin lifleri kesilir ve dayanımı düĢmekte,

Rutubetli yerde veya yağmurda kalmamalıdır. Islanan bitki büzülüp kopabilmekte,

Bitkinin aĢırı ısı ve kimyasal gazlara maruz kalmasından kaçınılmalıdır. Yüksek ısı ya da suda kaynatma, dayanımı yaklaĢık %20 oranında düĢürmektedir.

Tablo 1.1. Bitkisel ve polipropilen fiberlerin fiziksel ve mekanik özellikleri Özellikler Yoğunluk (kg/m2) Su emme Oranı % Kopma Anındaki Birim Uzama % Gerilme Dayanımı (Mpa) Sisal 1370 110,0 4,3 458 Coir 1177 93,8 23,9–51,4 95–118 Malva 1409 182,2 5,2 160 Okaliptus 1200–1500 400 300–500 Bamboo 1158 145 3,2 575 Piassava 1054 34,4–108 6,0 143 Polipropilen 913 22,3–26,0 250

Bitkisel fiberlerin en önemli özelliği; eğilmede, gerilmeleri aktararak, büyük deplasmanlara izin vermeleridir. Eğilme dayanımını %50‟ye ulaĢan oranlarda artırdıkları yapılan deneylerle ispatlanmıĢtır (Savastano ve ark.‟na (1998)göre).

2 KAYNAK ARAŞTIRMASI

Literatürde yapılan incelemelerde, bitkisel fiberlerin yapı elemanlarının özelliklerine etkisi çeĢitli araĢtırma ve deneylerle belirlenmiĢtir. Yapılan bu araĢtırmalara göre çimento hamuru içine ilave edilen bitkisel fiberin, karıĢımın dayanımını önemli ölçüde artırdığı görülmüĢtür.

Savastano ve Agopyan (1997) tarafından yapılan araĢtırmalarda, portland çimentosu ile bitkisel fiberlerden malva, sisal ve coir, mineral fiberlerden ise asbest ve polipropilen lif kullanılarak hazırlanan karıĢımlarda, su-çimento oranının karıĢımın ömrüne etkisi değerlendirilmiĢtir.

Fiberin dıĢ yüzeyinin karıĢıma temas ettiği 10 ile 100 mikron metre kalınlığındaki ara yüzü, geçiĢ bölgesi olarak tanımlanabilir. GeçiĢ bölgesi, karıĢımdan farklı karakteristiklere sahiptir. Bu ara yüzde portland kristallerinin konsantrasyonu ve porozite değerleri yüksektir. Fiber ile çimento hamuru arasındaki aderansın sağlanması için geçiĢ bölgesindeki porozitenin ve portland kristalleri konsantrasyonunun iyileĢtirilmesi gerekmektedir. Bu iyileĢtirme ile aderans artıĢı ve beton basınç dayanımı artmaktadır.

Majumdar ve Ryder (1970), geçiĢ bölgesinin özellikleri ile ilgili ilk çalıĢmalarını cam fiber ile yapmıĢlardır. Bentur (1985), ise çimento hamuru içinde sıralanmıĢ haldeki çelik fiberleri incelemiĢ ve fiber yüzeyinden yaklaĢık 40 µm uzaklıkta çatlakların geçiĢ bölgesine doğru yöneldiği görülmüĢtür. Deneylerde elektron tarama mikroskobu ve X ıĢını analizleri ile fiber yüzeyindeki portland kristallerinin artıĢı ve zamana bağlı olarak hidratasyon ürünlerinin değiĢimi kaydedilmiĢtir.

Yapılan bir diğer çalıĢmada, selüloz fiber ile çimento karıĢımının geçiĢ bölgesi incelenmiĢtir. Bentur ve Aker (1989), erken hidratasyon aĢamasında portland konsantrasyonu ve porozitenin artıĢını kaydetmiĢler ve ardından çeĢitli olgunlaĢma

Ģartları uygulayarak fiberin sertleĢmesini gözlemiĢlerdir. Sonuç olarak, karıĢımdaki fiberin kopmasıyla gerilme kuvvetinin azaldığını bulmuĢlardır.

Savastano ve Agopyan (1997) tarafından gerçekleĢtirilen deneylerde, enerji yayılım spektroskopu sonuçlarında karıĢıklığa meydan vermemek için, hiçbir katkı yapılmamıĢ olan portland çimentosu kullanılmıĢtır. Fiber olarak da malva, sisal, coir, asbest ve polipropilen kullanılmıĢtır. Bu fiberler hiç bir kimyasal tepki vermemektedir. Brezilya‟daki asbest çimento sanayii‟nde piyasada bulunan 4Z tipindeki asbest fiber kullanılmıĢtır. Bitkisel fiberlerin uzunlukları çok değiĢken olduğu için çok uzun olanlar önceden kesilmiĢtir. Tablo 2.1 de bitkisel fiberlerin ilk 24 saatte emdikleri su miktarı verilmiĢtir.

Tablo 2.1. Fiberlerin emdikleri su miktarı (Ağırlıkça Yüzde )

Fiber Cinsi Su Emme Yüzdesi 5dak. (%) 15dak (%) 30dak (%) 1saat (%) 4saat (%) 8saat (%) 24saat (%) Malva Sisal Coir 136.6 89.3 43.2 160.3 88.4 52.9 162.4 94.7 53.0 186.4 95.4 58.3 142.8 97.0 67.9 156.6 96.8 72.2 156.4 92.2 80.4

Tablodaki sonuçlara göre, ilk 15 dakikada su miktarının % 53‟ünün emildiği, 8 saatten sonra iĢlemin dengelendiği görülmektedir. Bu özellik kompozitin su-çimento oranını etkilemektedir. Çünkü karıĢım içindeki suyun bir kısmı fiber tarafından emilmektedir. Bitkisel fiberler kullanılmadan önce fırında 60 oC de kurutulmuĢtur. Fiberlerin mutlaka kuru halde kullanılması gerekmektedir. Doygun haldeki fiber ile kesin çözüm yapılamaz ve karıĢımın mekanik özellikleri önemli ölçüde değiĢim göstermektedir.

Savastano ve Agopyan (1997) tarafından yapılan deneyde, karıĢım ve fiber arasındaki geçiĢ bölgesinin görüntülenmesinde engel teĢkil etmemesi için agrega

ilave edilmeyip sadece çimento hamuru kullanılmıĢtır. Su-çimento oranları 0.30, 0.38, 0.46 olan 7, 28, 90 ve 180 günlük numuneler kullanılmıĢtır. KarıĢım içinde fiberin topaklanması gibi bir probleme sebep olmamak için her bir fiberin kabul edilebilir bir maksimum hacmi belirlenmiĢtir. Buna göre bitkisel fiberler için %4 hacim, polipropilen ve asbest fiberler için %1 hacim kullanılmıĢtır. Ayrıca deneylerde kullanılan fiberlerin içerdiği selüloz miktarı sisal da %76.8, malvada %76, coirde %53 iken, lignin miktarı sisalda %9.9, malvada %10, coirde %40.8‟dir. KarıĢımlar sıradan el mikseri ile yapılmıĢ, basınçsız vibrasyon masasında sıkıĢtırılmıĢ ve deney gününe kadar nemli ortamda kür uygulanmıĢtır.

Mikroskobik analizler; elektron tarama mikroskobunda, elektron geri dağılımı ve enerji yayılım spektroskopu ile yapılmıĢtır. Elektron geri dağılımı düzgün parlak yüzeyli numuneler için uygundur. Bu dağılım atom numaralarının karĢılaĢtırılması yolu ile farklı bölgelerin ölçümlerinin belirlenmesine imkân vermektedir. Elektron geri dağılımı analizleri ve enerji yayılım spektroskopu hazırlanan numuneler için Kjellsen tarafından tavsiye edilen teknik yöntem esas alınmıĢtır. (Kjellesen ve ark.‟na (1991)göre ). Ġlk numune malva keneviri ile hazırlanmıĢtır. Hazırlanan bu numunenin su-çimento oranı 0.38‟dir. 180 günlük karıĢımın, enerji yayılım spektroskopu nokta analizi ve mikrografına göre geçiĢ bölgesinin kalınlığı yaklaĢık 50 µm dir. Fiberin kuruyup büzülmesinden dolayı fiber ile karıĢım arasındaki aderans kuvveti zayıflamıĢtır. Bitkisel fiber ile çimento arasındaki aderansın düĢük olması aderansın tamamlanmasına kadar gerçekleĢen evrelere zarar vermiĢtir. Çimento hamurunun çok sıkıĢtırılması ile portland kristallerinin kümelendiği görülmüĢtür. Sisal keneviri ile hazırlanan numunenin su-çimento oranı ise 0.38 olup karıĢım 7 günlüktür. Fiberler kalıbın boyuna doğrultusunda yerleĢtirilmiĢtir. Fiber yüzeyindeki hidratasyon ürünleri, düĢük miktardaki kalsiyum hidroksit olarak ortaya çıkmamıĢtır (Ca/Si=2.89). Çöken Al, Fe, Mg yüzdelikleri belirlenmiĢtir. Enerji yayılım uygulandığında spektroskopu analizleri aynı su-çimento oranındaki 180 günlük karıĢım için uygulandığında, geçiĢ bölgesinin yaklaĢık 200 µm kalınlığında, gözenekli ve kalsiyumca zengin olduğu görülmüĢtür. Coir fiberi ile hazırlanan, su-çimento oranı 0.38 olan 7 günlük karıĢımın da elektron geri dağılımı yapılmıĢtır. Çimento hamuru yeterince sıkıĢtırılmadığında kimyasal yapısı gözlenmiĢ ve

hidratasyon evresinin az olmasından dolayı, hidratasyon olmayan tanelerin oranlarının yüksek olduğu belirlenmiĢtir. KarıĢımda çatlaklar oluĢtukça geçiĢ bölgesi de düĢük dayanım göstermektedir. Yine coir fiberi ile hazırlanan su-çimento oranı 0.38 olan 28 günlük karıĢımın enerji yayılım spektroskopu analizlerinde geçiĢ bölgesinde portland kristallerinin heterojen olarak dağıldığı görülmektedir. Bölgede göze çarpan Ca/Si oranının yüksek olmasıdır (7/52). GeçiĢ bölgesinin dıĢındaki bölgelerde bu oran düĢüktür (3/25). Su-çimento oranı 0.46 olan 28 günlük karıĢımda ise, fibere yakın bölgede bir portland birikmesinin olduğu görülmektedir. Aynı zaman da kalsiyum hidroksit kristallerinin dıĢ kısımlarında mikro çatlaklar gözlenmiĢtir. Elektron geri dağılımı ile bu kez asbestin fiber olarak kullanıldığı su-çimento oranı 0.38 olan 28 günlük numune ile yapılmıĢtır. Bu incelemede çatlakların “T” biçiminde oluĢtuğu görülmüĢtür. Fiber kullanılmayan numune ile fiber kullanılan numune karĢılaĢtırıldığında ise fiberin, karıĢımın kırılma dayanımını artırdığı ve dolayısıyla çatlakların “T” Ģeklinde olduğu belirlenmiĢtir. Elde edilen mikrografide bazı karanlık bölgeler tespit edilmiĢtir. Bu karanlık bölgeler porozitenin artıĢından dolayı fiberin topaklandığı kısımlardır. Asbest fiberler karıĢımda baĢlıca silisyum ve magnezyum oluĢmasına neden olmaktadır. Su-Çimento oranı 0.46 olarak hazırlanan 28 günlük numune incelendiğinde ise geçiĢ bölgesinin gözenekli, kalsiyum hidroksit ve mikro çatlaklar bakımından zengin olduğu görülmüĢtür. Fiberlerin civarında boĢluklar ve suyun elverdiği ölçüde geniĢ portland tanecikleri bulunmaktadır. Su-çimento oranı 0.38 olan 180 günlük karıĢımın tipik durumu incelendiğinde fiberin çatlaklara ayrıldığı görülmüĢtür. Bu durum büyük bir uzunlukta enerji dağıtımının oluĢumunu engellemekte ve karıĢımın sürekliliğine yardımcı olmaktadır. Hazırlanan numuneler ile yapılan eğilme deneyi için ise Rilem tavsiyesi takip edilmiĢtir (Savastano ve ark.‟na (1993)). Numuneler 300 mm uzunluğunda, 150x150 mm en kesitinde küçük kiriĢler olup 270 mm açıklıkta test edilmiĢtir. Deney sonuçlarından bitkisel fiberli karıĢımların, asbest takviyeli veya takviyesiz numuneler ile karıĢtırıldığında yeterli performansı gösterdiği kanıtlanmıĢtır (Savastano ve Agopyan 1997).

Bitkisel fiberle takviye edilmiĢ karıĢımlarda, yaĢlanmanın etkisi incelenmiĢ ve inceleme sonucunda, fiberin organik yapısından dolayı artan yaĢ ile sünekliğin

azaldığı gözlenmiĢtir. Bitkisel fiberin alkali ortamda organik yapısı bozulduğundan, fiber zamanla karıĢım içindeki etkisini kaybetmektedir. Bu nedenle bitkisel fiberin dayanımının devamlı olması için dikkate alınması gereken üç önemli husus vardır. Bunlar;

1. Kuru haldeki karıĢımın sızdırmazlık özelliğinin sağlanmasıyla suyun alkali etkisinden korunması,

2. Karbonasyo‟nun sağlanması için yüksek basınçta buhar kürü uygulanmalı, eğer gerekirse silis dumanı ilave edilmeli,

3. DüĢük alkali içeren bağlayıcılar kullanılmasıdır.

Brezilya‟nın Sao Paulo Ģehrinde iklim koĢullarının elveriĢli olması sebebiyle coir fiberle takviye edilmiĢ çimento karıĢımlarının dıĢ cephe panellerinde kullanılması maliyeti %15 düĢürmüĢtür (Agopyan ve John 1992). Uygulanan testler ile karıĢımların su-çimento oranı arttıkça gerilme kuvvetinin düĢtüğü görülmüĢtür.

Savastano ve ark.(1998) tarafından yapılan bir diğer araĢtırmada ise, bitkisel fiber ile takviye edilmiĢ yüksek fırın cürufu çimento harcı ile üretilen çatı kaplamasının gösterdiği performans incelenmiĢtir. Yüksek fırın cürufu bilindiği üzere dökme demir üretiminin yapıldığı fabrikalarda endüstriyel bir atık malzemesi olarak üretilmektedir. Dünyada her yıl 150 milyon ton yüksek fırın cürufu elde edilmektedir. Yüksek fırın cürufu atık olması sebebi ile çatı kaplaması maliyetini metrede yaklaĢık 10$ düĢürmektedir. Ancak üretimde aynı zamanda ince agrega kullanılma mecburiyetinin olması ve malzemenin kimyasal ve ısı iĢlemleri ile aktifleĢtirilmesi maliyeti bir miktar artırmaktadır. Cüruf, alçı ve kireç ile aktif hale getirilmektedir. Yüksek fırın cürufu düĢük alkalin içerdiğinden portland çimentosu içindeki alkaline karĢı dirençsizdir. Bu nedenle bitkisel fiberlerle takviye edilerek kullanılmaktadır. Bitkisel fiberlerle takviye edilmiĢ yüksek fırın cürufu çimento harcı ile yapılan deneylerde;

Çimento-kum oranı = 1:1.5 Su-çimento oranı = 0.40ve 0.48

Farklı boylardaki fiberler arasındaki etkiyi görebilmek için her biri %1 hacim kapsamak üzere iki farklı tipte fiberin birlikte kullanıldığı bir seri üretilmiĢtir. Bütün ipliksi fiberler 20–40 mm arasında değiĢen boylarda kesilmiĢtir. Blaine inceliğinde öğütülen yüksek fırın cürufu çimentosu kullanılmıĢ ve üç farklı tipte fiber seçilmiĢtir.

Sisal keneviri elle döndürülen silindirik bir elekten geçirilerek basitçe temizlenmiĢ,

Okaliptus fiberlerinin boyları çok kısa olduğu için ortalama 0.66 mm uzunlukta alınmıĢ,

Coir fiberi ise ayırıcı toz ile temizlenip kurutulmuĢtur. Ayırıcı toz ağırlığının %50‟si kadar kullanılmıĢtır.

KarıĢım sıkıĢtırılıp elle Ģekil verilmiĢtir. Ġlk 7 gün suya batmıĢ halde bakımı yapılmıĢ ve test edileceği güne kadar hava ile temasta bırakılmıĢtır. KarıĢım taze halde iken yoğunluk ve akıĢkanlık testleri uygulanarak kıvam değerlendirilmesi yapılmıĢtır. SertleĢmiĢ durumda 50 mm çapında 100 mm yüksekliğinde silindir numune ile basınç deneyi, 300x150x15 mm ebatlarında kiriĢ numune ile eğilme deneyi yapılmıĢ ve batık halde su emme kapasitesi belirlenmiĢtir. KarıĢımların taze haldeki ve 28 günlük fiziksel özellikleri ile mekanik özellikleri belirlenmiĢtir. Coir fiber ile takviye edilmiĢ karıĢımın kopma modülü, aynı su-çimento oranına sahip takviye edilmemiĢ karıĢımın kopma modülünden %18 daha yüksektir. Enine kırılmayla, absorbe edilen toplam enerji ve izafi güç dengelenmektedir. Bu özellik sayesinde sade karıĢım ile fiberli karıĢımların çatlama durumlarında önemli bir farklılık belirlenmiĢtir (Savastano ve ark.(1998)).

KarıĢım üretiminde belirtilen prosedür izlenerek çatı kaplamasında kullanılması için kiremitler üretilmiĢtir. KarıĢıma vibrasyon uygulanmıĢ ve böylelikle sıkıĢma iĢlemi gerçekleĢtirilmiĢtir. Kiremitlerin ölçüleri 487x263x6 mm olup formu seramik roman kiremitlerine çok benzemektedir (Savastano ve ark. (1999) göre). Brezilya standartları ile yapılmıĢ bu kiremitler denenmiĢ ve sonuçlara göre fabrikasyon iĢlemin benimsendiği üretimlerde eğilmenin diğer üretimlere göre daima 3 mm daha az olduğu görülmüĢtür. Kiremitlerin 24 saat su içinde bekletildikten sonra su

emmelerinin daima ağırlıklarının %20‟den daha az olduğu görülmüĢtür. Bu sonuçlar, Brezilya standartları ile yapılan ve çatı kaplaması olarak kullanılacak fiberli kiremitler için uygun bulunmuĢtur. Bitkisel fiberlerle takviye edilerek üretilen kiremitlerin, mevcut absorbe ettiği enerjinin ve sahip olduğu dayanımın; fiber kullanılmadan üretilen sade kiremitlerin absorbe ettiği enerjiden ve sahip olduğu dayanımdan daha yüksek olduğu eğilme testleri sırasında belirlenmiĢtir. Bütün test edilen seriler (6 kiremitten oluĢan ) en az 425 N eğilme yükü elde edilmiĢtir.

Yue, Xu ve Zhao (2000), yaptıkları araĢtırmada, pamuk kamıĢları ve çelik cüruf kullanmıĢlardır. Testlerde kullanılacak pamuk kamıĢları önceden kurutulmuĢ ve 5–20 mm uzunluğunda kesilmiĢtir. KarıĢımda portland çimentosu kullanılmıĢtır. Çelik cüruf eleğin 170 gözünden geçirilerek elenmiĢtir. KarıĢımda yanmıĢ alçı tozu, soda silikatı, kireç tozu ve üre-formaldehit reçinesi kullanmıĢlardır. Ġlk olarak, portland çimentosu, bitki fiber ve çelik cüruf 5:2:3 oranlarında mikserde kuru halde karıĢtırılmıĢtır. Daha sonra karıĢıma biraz su ilave edilmiĢ, karıĢım üniform ve yarı kuru hale getirilmiĢtir. KarıĢım kalıba konmuĢ ve kalıp kompresörle yerleĢtirilmiĢtir. Hazırlanan numuneler 2.8 MPa lık bir basınç ile 4 saat sıkıĢtırılmıĢtır. KarıĢıma daha sonra çimento miktarının %3‟ü oranında yanmıĢ alçı tozu %2‟si oranında kireç tozu %2‟si oranında soda silikatı solüsyonu ilave edilmiĢ ve aynı iĢlem tekrarlanmıĢtır. Üçüncü aĢamada ise üre-formaldehit reçinesi ile muameleye tabi tutulan pamuk fiber kullanılarak aynı iĢlemler yapılmıĢtır. Bitkisel fiber yüzeyine uygulamak için üre-formaldehit solüsyonu bir püskürtücü ile buharlaĢtırılmıĢ ve 0.2–0.25 MPa arasında kontrol edilen bir basınçla tatbik edilmiĢtir. Numunelerin eğilme ve gerilme dayanımları, 24 saat suda bırakıldıktan sonra genleĢme yüzdesi ve eğilme kuvvetinin yüzdesi alınarak standartlara göre test edilmiĢtir. Deney sonuçlarına göre pamuk kamıĢ fiberin, çimentonun reaksiyon hızını 1.2–1.5 saat geciktirdiği ve numunelerin uzun süreli dayanımını %8–10 arasında azalttığı görülmüĢtür. Genel olarak bu sistemde, çelik cüruf yalnızca dolgu malzemesi olarak görev yapmaktadır. KarıĢım içerisindeki alçı, yalnızca çelik cürufu aktif hale getirmekle kalmayıp, aynı zamanda numunelerin erken dayanım kazanma özelliğini artırmaktadır. Pamuk kamıĢ fiberin açığa çıkardığı polyose, alkol ve tanin hidratasyon ürünlerinin üniform olarak yayılmasını sağlamaktadır. Tüm bu davranıĢlar tesir zamanını düĢürmekte ve çeĢitli

iyonlatın difüzyonunu artırmaktadır. Bu sürede çelik cüruf yalnızca dolgu malzemesi olarak görev yapmayıp yüksek reaktivitesi ile bütün sistem reaksiyonunun tamamlanmasına yardımcı olmaktadır. Bu davranıĢ karıĢımın içyapısını iyileĢtirip yoğunluğun artmasını sağlamaktadır. Böylece mekanik dayanım %18 kadar artar ve su sızdırmazlığı önemli ölçüde iyileĢir. Bu araĢtırma sonuçlarında üre-formaldehit reçinesine tabi tutulan fiberin iyi bir yapıĢma özelliğine sahip olduğu görülmüĢtür. Fiber ve karıĢım birleĢtiğinde organik bileĢenler ve hidratasyon ürünleri yayılmaktadırlar. Bu ürünler, hidratasyon reaksiyonlarının tamamlanmasını sağlayıp, arayüz tabakalarının sıkı ve yoğun olmasına yardımcı olmaktadırlar. Numuneler kırıldığında çatlaklarda artma olmaz ancak, çatlaklar karıĢımın içine ilerler. Böylece eğilme dayanımı %50 artmıĢ olmaktadır. Bu arada bitkisel fiber sahip olduğu yüksek su absorbesi ile arayüz tabakalarının boĢluklarını doldurmaktadır. Su emme kapasitelerinin yüksek olması sızdırmazlık özelliğini önemli ölçüde artırmıĢtır.

MacVicar ve ark. (1998) tarafından gerçekleĢtirilen araĢtırmada; selüloz fiberle takviye edilmiĢ çimento kompozitlerinin yaĢlanma özellikleri incelenmiĢtir. Bu araĢtırmada, kanada yapı malzemeleri dağıtıcısından temin edilen selüloz fiber takviyeli hazır çimento plakaları kullanılmıĢtır. Bu plakalar; yaklaĢık %8 kraft hamuru (kâğıt yapımında kullanılan bitki özü), %54 portland çimentosu ve %38 silika dumanı içermektedir. Deneyde kullanmak için temin edilen plakalar 2.44 mx1.22mx9.53 mm ebatlarındadır. Boyutları standart olan bu plakaların düz

kısımlarından örnekler çıkarılmıĢtır. Malzemenin kuru haldeki yoğunluğu 1.4 gr /cm3, doygun haldeki yoğunluğu 1.8 gr/cm3 olarak belirlenmiĢtir. Örnekler

belirlenen ölçülerde elmas testere ile kesilmiĢ ve deneyden 1 hafta önce %50 ne oranında ve 21 ± 2 oC sıcaklıkta bekletilmiĢtir. Hazırlanan bu numuneler üzerinde basınç kesmesi (yarılma) deneyi yapılmıĢtır. Su emme kapasitelerinin belirlenmesi için yapılacak deneyde kullanılmak üzere numuneler 101.6 x 101.6 mm boyutunda hazırlanmıĢtır. Selüloz fiberli çimento kompozitinin yaĢlanma özelliklerinin tam olarak belirlenebilmesi için iki farklı dene metodu uygulanmıĢtır. Ġki gün süren karbonasyon metodunda; numuneler 20 oC sıcaklıkta 16 saat suda bekletilmiĢtir. Sonra sırayla 1 saat 80 oC sıcaklıkta kurutulmuĢ, 5dakika vakum uygulanmıĢ, 7saat 20 oC sıcaklıkta 0.124 MPa „lık CO2 ortamında tutulmuĢ, 16 saat 20 oC suda

beklemiĢ, 8 saat 80 oC de kurutulmuĢtur. Bu iĢlemlerden sonra numunelere fiziksel ve mekanik özellik deneyleri yapılmıĢtır. Donma-çözülme metodu ise üç gün sürmektedir. Bu metotta da, numuneler 24 saat 20 oC sıcaklıkta suda bekletilmiĢ, 24 saat -17oC dondurulmuĢ, 2 saat 20 oC de çözdürülmüĢ ve 22 saat 80 oC sıcaklıkta kurutulmuĢtur. Daha sonra bu numuneler üzerinde fiziksel ve mekanik özellik deneyi yapılmıĢtır. Numunelerin poroziteleri belirlendikten sonra, permeabilite deneyi uygulanmıĢtır. Yapılan deneyler ve hesaplamalar sonucunda doğal Ģartlarda ve CO2 ortamında selüloz fiber takviyeli çimento kompozitlerinin prozite, su emme ve geçirimliliğinin azaldığı ve sünekliğin arttığı belirlenmiĢtir.

Fisher ve ark. (2001) yaptıkları deneylerde bitkisel fiber takviyeli beton kompozitin malzeme özelliklerinde meydana gelen değiĢimler ve bu değiĢimlerin boruların yüzeyini, et kalınlığını ve dayanımın nasıl etkilediği araĢtırılmıĢtır. Deneyde selüloz fiber ile takviye edilen sekiz adet numune üzerinde yüzey geçirimliliği ve et kalınlığındaki değiĢimler mikroskop ile gözlenmiĢtir. Bitkisel fiber takviyeli beton borular üzerinde gözlenen değiĢimleri mukayese edebilmek amacıyla sekiz adet betonarme boru numune hazırlanmıĢtır. Hazırlanan fiber takviyeli ve betonarme numuneler paslanmaz çelik bir kafesin içine yerleĢtirilip deney ortamına bırakılmıĢtır. Bitkisel fiber takviyeli beton boruların mukavemet özellikleri numunelere yük tatbik edilerek yapılan deneyle belirlenmiĢtir. Her 3 ayda 3 adet fiber takviyeli beton numune deney ortamından alınmıĢ ve basınç yükü uygulanmıĢtır. Bu basınç yükü altındaki davranıĢ incelenmiĢ ve taĢınan maksimum yük /gün diyagramı çizilmiĢtir. Eğilme deneyi ile kırılan numunelerin dayanımlarındaki değiĢme içerdikleri maksimum gerilme kapasitesi belirlenmiĢtir. Asit saldırılarına maruz kalan selüloz fiber takviyeli beton borunun dayanımı betonarme boru ile karĢılaĢtırıldığında, tüm deney Ģartlarında bitkisel fiberli beton boruların malzeme özelliklerinin daha fazla etkilendiği görülmüĢtür. Bunun yanında bitkisel fiberli beton borular kendilerinden beklenen yeterli performansı göstermiĢtir.

Deneysel çalıĢmanın amacı, öncelikle farklı hacimsel oranlarda betona bitkisel lif katılarak basınç dayanımı değiĢimleri incelenmiĢtir. Daha sonra uygun lif oranı seçilerek betonarme elemanlarda kullanımı amaçlanmıĢ olup, davranıĢa sağlayacağı

olumlu veya olumsuz etkiler deneysel verilere bağlı olarak ortaya konulmak istenmiĢtir.

3 MATERYAL VE METODLAR

3.1 Materyal

Deneysel çalıĢmada kullanılan agrega, karma suyu, çimento ve bitkisel fibere ait bilgilerle ilgili genel açıklamalar verilmiĢtir.

3.1.1 Agrega özellikleri

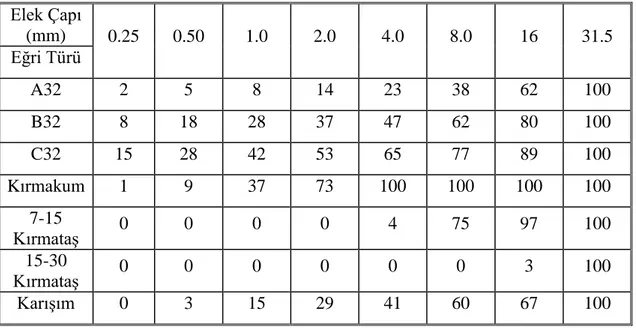

Deneylerde kullanılan 7-15 kırma taĢ, 15-30 kırma taĢ ve kırma kum agregaları Kayseri ilinin Gamber köyünden temin edilmiĢtir. KırmataĢ ve kırma kum agregalarının granülometrisi ġekil 3.1‟ de verilmiĢtir.

1 9 37 73 100 100 100 100 0 0 0 0 4 75 97 100 0 0 0 0 0 0 3 100 0 20 40 60 80 100 120 0,25 0,5 1 2 4 8 16 31,5 DANE ÇAPI (mm) E L E K T E N G E Ç E N M A L Z E M E % 'S İ KIRMAKUM 7-15 KIRMATAŞ 15-30 KIRMATAŞ

ġekil 3.1‟ de granülometrisi verilen agregalar uygun oranlarda karıĢtırılarak, TS 802/T2 de maksimum boyutu 32 mm olan agrega için öngörülmüĢ olan A32, B32 ve C32 sınır değerleri arasında yer alması için A32-B32 eğrilerinin tam ortasından geçen referans eğrisi esas alınarak incelik modülü ile hesaplanan malzeme yüzdeleri kırma kum da % 40, 7-15 kırmataĢ‟ da % 27.08 ve 15-30 kırmataĢ‟ da % 32.92 olarak kullanılmıĢ ve nihai karıĢım elde edilmiĢtir. A32, B32 ve C32 sınır değerleri ile karıĢımın granülometri eğrisi ġekil 3.2‟ de verilmiĢtir.

2 5 8 14 23 38 62 100 8 18 28 37 47 62 80 15 28 42 53 65 77 89 100 3 6 16 34 45 46 66 100 0 20 40 60 80 100 120 0,25 0,5 1 2 4 8 16 31,5 DANE ÇAPI (mm) EL EK T EN G EÇ EN M A L Z EM E % 'Sİ A32 B32 C32 KARIŞIM

ġekil 3.2. KarıĢımın granülometri eğrisi

KarıĢımın incelik modülü k = 4.84. Özgül ağırlık ince agregada 2.57 t/m3 , iri agregada 2.78 t/m3‟ tür. SıkıĢık birim ağırlık ince agregada 1546 kg/m3, iri agregada 1646 kg/m3, tür. GevĢek birim ağırlığı ince agregada 1464 kg/m3, iri agregada 1572 kg/m3, tür. Su emme oranı ince agregada % 8.83, iri agregada ise % 2.09‟ dur.

Kullanılan agreganın özelliklerinin belirlenmesi için, TS 3529‟ a göre ince ve

iri agregada sıkıĢık birim ağırlık ile gevĢek birim ağırlık tayini deneyleri, TS EN 1097-6:2002‟ ye göre, “Agregaların Mekanik ve Fiziksel Özellikleri Ġçin

Deneyleri” adlı yönetmelikte Bölüm 6 da “Tane Yoğunluğu ve Su Emme Oranının Tayini deneyleri” olarak verilmiĢtir. TS 130‟ a göre granülometri deneyi yapılmıĢtır.

3.1.2 Donatı özellikleri

Betonarme kiriĢlerde kullanılan donatılar S420 kalitesinde tercih edilmiĢtir. Kullanılan donatı çeliğinin gerilme-Ģekil değiĢtirme grafikleri ile akma ve kopma gerilmesi değerlerini belirlemek için, donatılardan alınan 4 adet 260 mm uzunluğundaki numuneler, Erciyes Üniversitesi Meslek Yüksek Okulu Yapı Laboratuarında bulunan çelik çekme cihazı ile çekme deneyine tabi tutulmuĢtur (Resim 3.1 ve 3.2). Elde edilen mekanik test raporu EK A‟ da sonuçları ise Tablo 3.1.‟ de verilmiĢtir.

Resim 3.2. Donatı çubuklarının çekme deneyi sonu

Tablo 3.1. Betonarme kiriĢ elemanlarında kullanılan donatıların özellikleri

NumuneNo Anma çapı (mm) Kesit alanı (cm2) Lo (cm) Akma dayanımı σy(MPa) Çekme dayanımı σs(MPa) L1 ölçülen (cm) Kopma birim uzaması ε su Es modülü (MPa) 1 12 1.13 15 413 420 20.2 0.35 192100 2 12 1.13 15 410 416 20.6 0.37 217300 3 12 1.13 15 410 415 20.1 0.34 184730 4 12 1.13 15 410 414 19.7 0.31 210320 Ortalama 12 1.13 15 410.75 416.40 20.15 0.34 201113

3.1.3 Beton karma suyu ve çimento özellikleri

Deneyde kullanılan beton numunelerin hazırlanmasında kullanılan karma suyu Erciyes Üniversitesi kampusu Ģebeke suyu olup içilebilir özellikte ve Fr. 10.5 sertliğindedir. Bu suya ait kimyasal analiz sonuçları Tablo 3.2‟ de verilmiĢtir (Kaski 2006).

Tablo 3.2. Beton karma suyu olarak kullanılan Ģehir Ģebeke suyunun kimyasal özellikleri PH Aktif Klor mg/L Amonyak mg/L Nitrit mg/L Klorür mg/L Toplam Sertlik Fransız Ca Sertliği Fransız Uzvi Maddeler için sarf olunan ok. mg/L Bakteri Total Koliform 7,63 0,25 Yok Yok 21,3 10,5 7,5 1,0 0

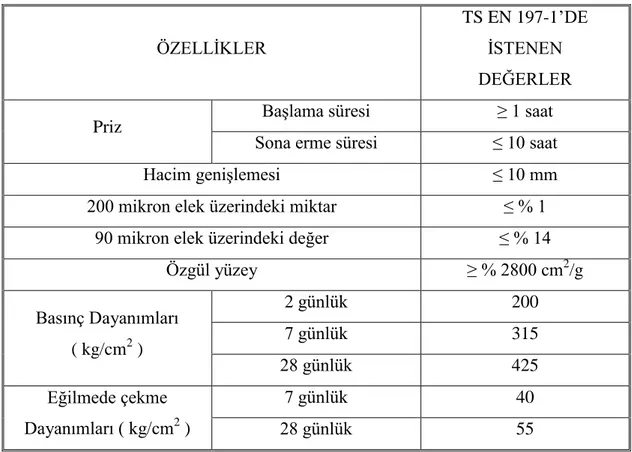

Deneylerde kullanılan beton numunelerin üretilmesinde özgül ağırlığı 3.15 kg/dm3 olan portland çimentosu (CEM I 42,5 R) Kayseri Çimsa A.ġ.‟ den temin edilerek kullanılmıĢtır. Tablo 3.3‟ de TS EN 197-1:2002‟ de Çimento- Bölüm 1: Genel Çimentolar- BileĢim, Özellikler ve Uygunluk Kriterleri verilmiĢtir.

Tablo 3.3. TS EN 197-1:2002 Çimentolar-BileĢim, Özellikler ve Uygunluk Kriterleri

ÖZELLĠKLER

TS EN 197-1‟DE ĠSTENEN DEĞERLER

Priz BaĢlama süresi ≥ 1 saat

Sona erme süresi ≤ 10 saat

Hacim geniĢlemesi ≤ 10 mm

200 mikron elek üzerindeki miktar ≤ % 1

90 mikron elek üzerindeki değer ≤ % 14

Özgül yüzey ≥ % 2800 cm2 /g Basınç Dayanımları ( kg/cm2 ) 2 günlük 200 7 günlük 315 28 günlük 425 Eğilmede çekme Dayanımları ( kg/cm2 ) 7 günlük 40 28 günlük 55

3.1.4 Bitkisel fiberin özellikleri

Ġmal edilen beton numuneler ve betonarme kiriĢlerde bitkisel fiber olarak Miskantus bitkisel fiberi kullanılmıĢtır. Selçuk Üniversitesi Ziraat Fakültesinden temin edilen öğütülmüĢ boyuttaki bitkiler Erciyes Üniversitesi Mühendislik Fakültesi ĠnĢaat Mühendisliği yapı laboratuarında depo edilmiĢtir. Özellikle, ıslak olarak kullanılmamaya dikkat edilmiĢ ve kabuk kısımları temizlenmiĢtir. Deneylerde kullanılan öğütülmüĢ haldeki bitkisel fiberin özellikleri Tablo 3.4‟ de ilgili kaynaktan alınarak verilmiĢtir (Acaroğlu 2000).

Tablo 3.4. Deneyde Kullanılan Bitkisel Fiberin Fiziksel ve Mekanik Özellikleri Özellikler Yoğunluk ( kg/m3 ) Su Emme Oranı % Kopma Anındaki Birim Uzama % Gerilme Dayanımı (MPa) Miskantus 70 110.0 4.3 95–118

Deneylerde kullanılan Miskantus bitkisi fiberi ile ilgili genel görünüm aĢağıda Resim 3.3‟ de verilmiĢtir.

3.2 Metotlar

Bu bölümde beton karıĢım hesapları yapılarak, silindir ve prizmatik beton numuneleri ile betonarme kiriĢlerin üretimi ile ilgili uygulanan metotlar verilmiĢtir.

3.2.1 Beton karışım hesapları

Beton üretimi için kullanılan agregaların granülometrisi TS 706 EN 12620‟ de verilmiĢ olan eğri ile uyumludur. Normal agrega için elekten geçen malzeme yüzdeleri ve TS 802/T2 deki geçerli değerler Tablo 3.5‟ de verilmektedir.

Tablo 3.5. TS 802/T2‟ de agreganın elekten geçen yüzdeleri ile kullanılan agregaların ve karıĢımın elekten geçen yüzde değerleri

Elek Çapı (mm) 0.25 0.50 1.0 2.0 4.0 8.0 16 31.5 Eğri Türü A32 2 5 8 14 23 38 62 100 B32 8 18 28 37 47 62 80 100 C32 15 28 42 53 65 77 89 100 Kırmakum 1 9 37 73 100 100 100 100 7-15 KırmataĢ 0 0 0 0 4 75 97 100 15-30 KırmataĢ 0 0 0 0 0 0 3 100 KarıĢım 0 3 15 29 41 60 67 100

Beton için gereken agreganın granülometri eğrisi TS 802/T2‟ ye göre ġekil 3.1 ve ġekil 3.2‟ de verilmiĢtir.

Deneyler için imal edilen bütün betonlarda granülometri aynı tutulmuĢtur. Beton karıĢım hesapları mutlak hacim yöntemine göre yapılmıĢ ve her bir agrega bileĢeni aĢağıdaki gibi hesaplanmıĢtır.

1 m3 sıkıĢtırılmıĢ betonda bulunacak karıĢım elemanlarının miktarı Ģu bağıntı ile bulunur (TS 802/T2).

C / γc + WE + Wa + A + f = 1000 dm3 (3.2)

Wa, kırmakum = Wa * γa, kırmakum * Vkırmakum (3.3)

Wa,7-15 kırmataş = Wa * γa, 7-15 kırmataş * Vçakıl (3.4)

Wa,15-30 kırmataş = Wa * γa,15-30 kırmataş * VkırmataĢ (3.5)

Burada;

C = KarıĢıma girecek çimentonun kütlesi (kg) γc = Çimentonun yoğunluğu (kg/dm3)

WE = KarıĢıma girecek suyun hacmi (dm3) Wa = KarıĢıma girecek agreganın kütlesi (kg)

Wa, kırmakum = KarıĢıma girecek kırmakumun kütlesi (kg)

Wa, 7-15 kırmataş = KarıĢıma girecek 7-15 kırmataĢın kütlesi (kg)

Wa,15-30 kırmataş = KarıĢıma girecek 15-30 kırmataĢın kütlesi (kg)

γa, kırmakum = Kırmakum‟un yoğunluğu (kg/dm3)

γa,7-15 kırmataş = 7-15 kırmataĢın‟ın yoğunluğu (kg/dm3)

γa,15-30 kırmataş = 15-30 kırmataĢ‟ın yoğunluğu (kg/dm3)

A = 1 m3 yerleĢtirilmiĢ betondaki hava hacmi (dm3)

Vkırmakum = 1 m3 yerleĢtirilmiĢ betonda kullanılan kırmakum yüzdesi

V7-15 kırmataş = 1 m3 yerleĢtirilmiĢ betonda kullanılan 7-15 kırmataĢ yüzdesi

V15-30 kırmataş =1 m3 yerleĢtirilmiĢ betonda kullanılan 15-30 kırmataĢ yüzdesi

f = 1 m3 yerleĢtirilmiĢ betondaki fiber hacmi (dm3)

Karışım No: 1

350 dozajlı fibersiz betonda;

E/C = 0.50 → E/350 = 0.50 → E = 175 kg su

350/3.15 + 175 + Wa + 10 + 0 = 1000 → Wa = 703,89 dm3

Wa, kırmakum = 703,89 * 2,21 * % 40 = 622,24 kg

Wa, 15-30 kırmataş = 703,89 * 2,68 * % 32,92 = 621,02 kg

Karışım No: 2

350 dozajlı %2 fiber katkılı betonda;

E/C = 0.50 → E/350 = 0.50 → E = 175 kg su 350/3.15 + 175 + Wa + 10 + 20 = 1000 → Wa = 683,89 dm3 Wa, kırmakum = 683,89 * 2,21 * % 40 = 604,56 kg Wa, 7-15 kırmataş = 683,89 * 2,66 * % 27,08 = 492,61 kg Wa,15-30 kırmataş = 683,89 * 2,68 * % 32,92 = 603,38 kg Fiber miktarı: 20 (dm3 ) * 0.070 (kg/dm3) = 1.40 kg

Tablo 3.6. 1 m3 beton karıĢımların su, çimento, agrega, fiber ve toplam ağırlıkları. KarıĢım No KarıĢım Su (lt) Çimento (kg) Kırmakum (kg) Çakıl (kg) KırmataĢ (kg) Fiber (gr) Toplam Ağırlık (kg) 1 350 Doz Fibersiz 175 350 622,24 507,02 621,02 0 2275,28 2 350 Doz %2 Toz Fiberli 175 350 604,56 492,61 603,38 1.400 2226,95 3 350 Doz %4 Toz Fiberli 175 350 586,88 478,20 585,73 2.800 2178,62 4 350 Doz %6 Toz Fiberli 175 350 569,20 463,80 568,09 4.200 2130,28 5 400 Doz Fibersiz 200 400 586,11 477,58 584,96 0 2248,64 6 400 Doz %2 Toz Fiberli 200 400 568,43 463,17 567,32 1.400 2200,31 7 400 Doz %4 Toz Fiberli 200 400 550,75 448,76 549,67 2.800 2151,98 8 400 Doz %6 Toz Fiberli 200 400 533,07 434,36 532,03 4.200 2103,65 9 450 Doz Fibersiz 225 450 549,97 448,13 548,90 0 2222,01 10 450 Doz %2 Toz Fiberli 225 450 532,29 433,73 531,26 1.400 2173,68 11 450 Doz %4 Toz Fiberli 225 450 514,61 419,32 513,61 2.800 2125,35 12 450 Doz %6 Toz Fiberli 225 450 496,93 404,92 495,96 4.200 2077,02

3.2.2 Silindir beton numuneleri üretimi

Deneysel çalıĢmada silindir beton numuneler üretilmiĢtir. Numuneler 7. ve 28. günde deneye tabi tutulmak üzere 350, 400 ve 450 kg/m3

dozajlarında sıkıĢtırılmıĢ beton hacminin %0, %2, %4 ve %6 oranlarında fiber kullanılarak her bir orandan üçer adet üretilmiĢ olup toplam 3x4x3x2 = 72 adettir. Silindir numunelerde sırasıyla,

7 günlük basınç dayanımı deneyi için 2 numune ve yarma deneyi için 1 numune üretilmiĢ,

28 günlük basınç dayanımı deneyi için 2 numune ve yarma deneyi için 1 numune üretilmiĢtir.

Silindir numunelerde TS EN 12350-2‟ ye göre çökme hunisi metodu ile kıvam (slump) deneyi sonucunda çökme miktarı 70 ila 110 mm arasında bulunmuĢtur. Deneylerde kullanılan Miskantus bitkisi fiberi ile hazırlanan beton karıĢımının görünümü aĢağıda Resim 3.4 ve Resim 3.5‟ de verilmiĢtir.

Silindir numuneler her dozaj için 24 adet olmak üzere dört aĢamada üretilmiĢtir.

1. 12 silindirlik agrega ile çimento betoniyere konmuĢ ve kuru olarak homojen bir karıĢım oluncaya kadar karıĢtırılmıĢtır. Daha sonra belirlenen su miktarı betoniyer içerisindeki karıĢıma serpilerek ilave edilmiĢ ve malzemede homojenlik elde edilinceye kadar karıĢtırma iĢlemine devam edilmiĢtir. Elde edilen taze beton karıĢımının 6 silindiri % 0 fiber olarak üç tabaka halinde dökülmüĢ olup her tabaka 25 kez ĢiĢlenmiĢ ve plastik tokmakla tokmaklanarak sıkıĢtırılmıĢtır.

2. Betoniyer içerisinde kalan 6 silindir numunelik karıĢıma %2 oranında fiber ilave edilerek 6 silindirin fiber oranı %4‟ e yükseltilmiĢ ve betoniyer içine serpiĢtirilerek homojen bir karıĢım elde edilmiĢtir.

3. 12 silindirlik agrega, çimento ve %4 fiber betoniyer makinesine konularak kuru olarak homojen bir karıĢım oluncaya kadar karıĢtırılmıĢtır. Daha sonra belirlenen su miktarı betoniyer içindeki karıĢıma serpilerek ilave edilmiĢ ve malzemede homojenlik elde edilinceye kadar karıĢtırılmıĢtır. Taze beton karıĢımının 6 silindiri % 4 fiber olarak silindire dökülmüĢ ve plastik tokmakla tokmaklanarak sıkıĢtırılmıĢtır.

4. Dördüncü aĢamada betoniyer içerisinde kalan 6 silindir numunelik karıĢıma %2 oranında fiber ilave edilerek 6 silindirin fiber oranı %6‟ ya yükseltilmiĢtir. Daha sonra homojen bir karıĢım elde edilene kadar karılmıĢ ve bu karıĢımda uygun Ģekilde silindir kaplara yerleĢtirilmiĢtir.

Resim 3.4. Beton karıĢımı hazırlanması

Beton numuneler 24 saat kalıp içerisinde bekletilmiĢtir. Bu süre sonunda kalıptan çıkarılarak 7 ve 28 gün uygun kür havuzunda muhafaza edilmiĢtir (Resim 3.6, Resim 3.7).

Resim 3.6. Kalıp içerisindeki silindir beton numuneleri

3.2.3 Prizmatik kiriş numune üretimi

ÇalıĢmada, prizmatik kiriĢ numune boyutları 150x150x750 mm olarak seçilmiĢtir. Prizmatik numuneler, eğilmede çekme deneyine tabi tutulmak üzere 400 kg/m3 çimento dozajında sıkıĢtırılmıĢ beton hacminin %0, %2, %4 ve %6 oranlarında fiber kullanılarak 4x2 = 8 adet üretilmiĢtir. Prizmatik kiriĢ numune betonu silindir beton numunelerle aynı anda ve aynı betonla üretilmiĢtir. Prizmatik numunelerin görünümü Resim 3.8‟ de toplu olarak verilmiĢtir.

Resim 3.8. Kalıp içindeki prizmatik beton numuneler

3.2.4 Betonarme kiriş numune üretimi

Betonarme kiriĢ numune boyutları 300x300x2000 mm olarak seçilmiĢtir. Betonarme kiriĢler 400 kg/m3

çimento dozajında sıkıĢtırılmıĢ beton hacminin %0, %2, %4 ve %6 oranlarında fiber kullanılarak 2x4 = 8 adet üretilmiĢtir.

Betonarme kiriĢlerde BÇIII (S420) donatısı kullanılmıĢtır. Üretilen betonarme kiriĢlerin kalıp Ģeması ġekil 3.3‟ de verilmiĢtir.

1

K01 30/30

2

70 200 60 70 10 26 195 26 L=247 26 195 L=247 26K01

30 30 13 26 26 26 26 L=130ġekil 3.3. Betonarme kiriĢlerin donatı detayı (BÇ III)

Beton üretimi öncesi donatı Ģemasına göre hazırlanan kiriĢ kalıp ve donatı kafesi Resim 3.9‟ da verilmiĢtir.

Betonarme kiriĢ numuneler üretilirken beton hacmini ölçmek için 800x800x780 mm boyutlarında altı ve üzeri açık özel hacim ölçme kalıbı kullanılmıĢtır.

Birinci aĢamada hazır beton mikserinden el arabaları yardımı ile hiçbir iĢlem yapılmadan elde edilen taze beton karıĢımı iki adet betonarme kiriĢ kalıbına % 0 fiber olarak üç tabaka halinde dökülerek, her tabaka ĢiĢlenmiĢ ve plastik tokmakla tokmaklanarak sıkıĢtırılmıĢtır.

Ġkinci aĢamada beton hazır beton mikserinden 0.5 m3

olan ölçü kabına doldurularak betonun hacmi ölçülmüĢ ve bu betona % 2 fiber ilave edilerek karıĢtırılmıĢtır. Bu karıĢım süresi teze betonda homojenlik elde edilinceye kadar devam etmiĢtir. KarıĢım yine iki kalıba üç tabaka halinde dökülerek ĢiĢlenmiĢ ve plastik tokmakla tokmaklanarak sıkıĢtırılmıĢtır.

Üçüncü aĢamada beton hazır beton mikserinden 0.5 m3

olan ölçü kabına doldurularak betonun hacmi ölçülmüĢ ve ölçü kabındaki beton boĢaltılarak % 4 fiber beton üzerine serpilmiĢ ve homojen bir karıĢım elde edilinceye kadar karıĢtırılmıĢtır. Daha önce hazırlanmıĢ iki adet betonarme kiriĢ kalıbına yukarıda verilen sıraya uygun olarak beton dökülmüĢtür.

Benzer çalıĢma ile son iki betonarme kiriĢ %6 fiber oranında üretilmiĢtir.

Deney kapsamında üretilen silindir beton ve prizmatik beton ile betonarme kiriĢ adet ve boyutları toplu olarak Tablo 3.7‟ de verilmiĢtir.

Tablo 3.7. Ġmal edilen beton ve betonarme deney numunelerinin özellikleri KarıĢım Numune Dozaj Fiber Tipi Fiber Oranı % Tipi Boyutları (cm) Sayısı 7. gün 28.gün 1 Silindir Ø15x30 3 3 350 Toz 0 2 Silindir Ø15x30 3 3 Toz 2 3 Silindir Ø15x30 3 3 Toz 4 4 Silindir Ø15x30 3 3 Toz 6 5 Silindir Ø15x30 3 3 400 Toz 0 6 Silindir Ø15x30 3 3 Toz 2 7 Silindir Ø15x30 3 3 Toz 4 8 Silindir Ø15x30 3 3 Toz 6 9 Silindir Ø15x30 3 3 450 Toz 0 10 Silindir Ø15x30 3 3 Toz 2 11 Silindir Ø15x30 3 3 Toz 4 12 Silindir Ø15x30 3 3 Toz 6 13 P.KiriĢ 15x15x75 2 2 400 Toz 0 14 P.KiriĢ 15x15x75 2 2 Toz 2 15 P.KiriĢ 15x15x75 2 2 Toz 4 16 P.KiriĢ 15x15x75 2 2 Toz 6 17 B.KiriĢ 30x30x200 2 2 400 Toz 0 18 B.KiriĢ 30x30x200 2 2 Toz 2 19 B.KiriĢ 30x30x200 2 2 Toz 4 20 B.KiriĢ 30x30x200 2 2 Toz 6 3.3 Deneysel Çalışmalar

Deneyler Erciyes Üniversitesi Mühendislik Fakültesi, ĠnĢaat Mühendisliği Bölümü ile Erciyes Üniversitesi Yozgat Mühendislik Fakültesi, ĠnĢaat Mühendisliği Bölümünde bulunan beton presi ve yükleme çerçevesinde yapılmıĢtır.

3.3.1 Silindir beton deneyleri

Beton silindir numunelerin 3 adedi 7. gün sonunda kür tankından çıkarılmıĢtır. Bu numunelerin iki adedinde basınç deneyi ve bir adedinde yarmada çekme deneyleri yapılarak 7 günlük dayanımları bulunmuĢtur. Benzer Ģekilde yine 3 adedi 28. günde kür tankından çıkarılmıĢtır. Bu numunelerden ikisi için basınç ve biri için yarmada çekme deneyleri yapılmıĢ ve dayanımları 28 gün için elde edilmiĢtir.

Basınç dayanımı deneyleri Erciyes Üniversitesi Mühendislik Fakültesi, ĠnĢaat Mühendisliği Bölümü Malzeme laboratuarında yapılmıĢtır. Deneylerde 3000 kN yükleme kapasitesine sahip beton presi kullanılmıĢtır. Beton presi görünümü Resim 3.10‟ da verilmiĢtir.

Resim 3.10. Beton presi görünümü

Basınç deneyi TS EN 12390-3 ‟e uygun olarak yapılmıĢtır. Deneylerde kuvvete karĢılık oluĢan deplasman değerlerini okuyabilmek için bir adet kompressometre silindir beton numuneye yükleme öncesi takılmıĢtır. Yükleme öncesi

kompressometre takılmıĢ olan silindir beton numune görünümü Resim 3.11‟ de verilmiĢtir.

Resim 3.11. Kompressometre takılmıĢ olan silindir beton numune

BaĢlık yapılmıĢ silindir beton numune yükleme tablasına yerleĢtirilmiĢ ve 350 kgf/sn yükleme hızı ile yüklenerek kırılmıĢtır. Yükleme süresince 20 kN ‟luk yük değerlerine karĢılık olarak oluĢan deplasman değerleri okunarak bilgisayara aktarılmıĢtır. Bu okumalar numune kırılıncaya kadar devam etmiĢ olup, tepe noktası sonrası belirli aralıklarda bu değerler alınmıĢtır.

Silindir beton numunelerde yarmada çekme dayanımı deneyi ġekil 3.4 ‟de Ģematik olarak verilen deney düzeneğinde yine beton presinde TS EN 12390-6 ‟ya göre yapılmıĢtır.

30x3x0.5 cm çelik levha Alt baĢlık Silindir numune 30x3x0.5 cm çelik levha Mafsallı üst baĢlık Piston

ġekil 3.4. Betonda yarma çekme dayanımı saptama deneyi düzeneği

Deney numunesi paralel iki düzlem içine yatay Ģekilde konarak, eksene göre 1.5 cm mesafede simetrik iki doğrultmanı çizilmiĢtir. Bu doğrultmanlar üzerine uçlara yakın iki yerden ve birde ortadan olmak üzere üç kere çap ölçümü yapılmıĢtır. Sonra üç çap ölçümünün aritmetik ortalaması alınarak, ortalama çap bulunmuĢtur (d). Deney numunesinin uzunluğu da aritmetik ortalaması alınarak belirlenmiĢtir (h). Silindir deney numune pres tablasına yerleĢtirilip, alt ve üst yan yüzeylerine 300x30x5 mm boyutlarında ince çelik Ģerit bantlar konarak deney yapılmıĢtır (Resim 3.12).

Deneyde yükleme hızı devamlı ve darbesiz olarak saniyede 1100 kgf/sn olacak Ģekilde numune kırılıncaya kadar artırılmıĢ ve kırılma anında en büyük yük değeri okunarak kırılma yükü belirlenmiĢtir. Resim 3.13‟ de kırılmıĢ bir silindir beton numune görüntüsü verilmiĢtir.

Resim 3.13. Yarmada çekme deneyi uygulanan silindir beton numune görünümü

3.3.2 Prizmatik kiriş deneyleri

Prizmatik kiriĢ numuneler 28 gün boyunca kür havuzunda bekletilmiĢtir. 28. gün sonunda 8 adet prizmatik deney numunesi eğilmede çekme deneyine tabi tutulmuĢtur. Prizmatik beton numunelerin deney Ģeması ġekil 3.5‟ de verilmiĢtir.

e

c

d

c

b

a

PĠRĠZMATĠK KĠRĠġ DENEY NUMUNESĠ

2,5

2,5

75

15

15

a: Çerçeve b: Kriko c: Çelik mesnet d: Yük levhasıe: Deney presi alt tablası

ġekil 3.5. Prizmatik kiriĢ numune deney düzeneği

Deneyler Erciyes Üniversitesi Yozgat Mühendislik Fakültesi, ĠnĢaat Mühendisliği Bölümü Yapı Mekaniği laboratuarında yapılmıĢtır. Prizmatik kiriĢlerde eğilmede çekme deneyi, 25 ton kapasiteli sehim kontrollü-geri beslemeli yükleme çerçevesinde, TS EN 12390-5‟ e göre yapılmıĢtır. Prizmatik kiriĢ numuneleri orta noktada tek nokta yüklemesi yapılarak kırılmıĢtır. (Resim 3.14).

Prizmatik kiriĢ numune kalıptan çıkarıldıktan sonra yükleme çerçevesine döküm pozisyonundaki üst yüzeyleri yan çevrilerek konulmuĢtur (TS 10515).

Prizmatik kiriĢ numuneler; 0.2 mm/dakika yükleme hızıyla deneye tabi tutulmuĢtur. Bu iĢleme numune kırılıncaya kadar devam edilmiĢ ve her yük kademesinde belirli aralıklarla deplasmanlar ölçülerek kırılma anındaki maksimum yük tespit edilmiĢtir (Resim 3.15, Resim 3.16).

Resim 3.15. Prizmatik kiriĢ numune yüklemesi

3.3.3 Betonarme kiriş deneyleri

Betonarme kiriĢ numuneler 28 gün boyunca ıslak zeminde üzerlerine nemli bezler serilerek bekletilmiĢtir. Bu bezlerin 28 gün boyunca kurumamasına özen gösterilmiĢtir.

Betonarme kiriĢler 1/3 noktalarından yüklenerek basit eğilme etkisi altında kırılmıĢtır. Yükleme çerçevesinden betonarme kiriĢ numuneye yük, kiriĢ açıklığının 0.33L mesafelerine simetrik olarak yerleĢtirilen 100 mm çapındaki çelik mil üzerine mesnetli 2 I160 çelik profil yardımıyla aktarılmıĢtır. Yükleme çerçevesinin kapasitesi 300 kN olup yükleme Ģeması ġekil 3.6. da verilmiĢtir.

a: Çerçeve b: Kriko c: Yükleme tablası d: 2 I 160 e: Hareketli mesnet f: Sabit mesnet g: Deney presi alt tablası

a

BETONARME KĠRĠġ DENEY NUMUNESĠ

10 180 10 200 10 60 60 60 10 b c d e f g e 30 30

ġekil 3.6. Betonarme kiriĢlerde uygulanan deneyi düzeneği

Betonarme kiriĢ numuneler; 2.5 kg/mm2

/sn yükleme hızıyla deneye tabi tutularak kırılmıĢtır. Deneyde yükleme yapılan betonarme kiriĢ orta noktasında deplasmanları veren LVDT (lineer deplasman ölçer) yardımıyla deplasman değerleri alınmıĢtır (Resim 3.17).

Resim 3.17. Betonarme kiriĢlerin eğilme deneyi düzeneği

Yükleme betonarme kiriĢin çatlaması, tepe yükü değeri ve sonrasında belirli aralıklarda yüke karĢı deplasmanların alındığı aralık boyunca devam etmiĢtir. LVDT ‟ler yardımıyla deplasman değerleri %1 hassasiyetle her 5 kN yük değerine karĢılık olarak alınmıĢtır (Resim 3.18).

Betonarme kiriĢlerde yükleme sonrası çatlaklarda genel bir gözlemsel inceleme yapılmıĢtır. Bu incelemelerle ilgili olarak Resim 3.19‟ da verilmiĢtir. Bu incelemelerde çalıĢmada kullanılan Miskantus bitkisinde çekme dayanımının beton çekme dayanımından düĢük olmasından dolayı kopmaların oluĢtuğu tespit edilmiĢtir.

Resim 3.19. Betonarme kiriĢ çatlak ve lif görünümü

Deneysel çalıĢmada incelenmiĢ olan betonarme kiriĢlerin genel görünümü Resim 3.20‟ de verilmiĢtir.

Resim 3.12. Eğilme deneyine tabi tutulmuĢ betonarme kiriĢler.

4 DENEY SONUÇLARININ DEĞERLENDİRİLMESİ

4.1 Agrega ve Bitkisel Fiber Sonuçları

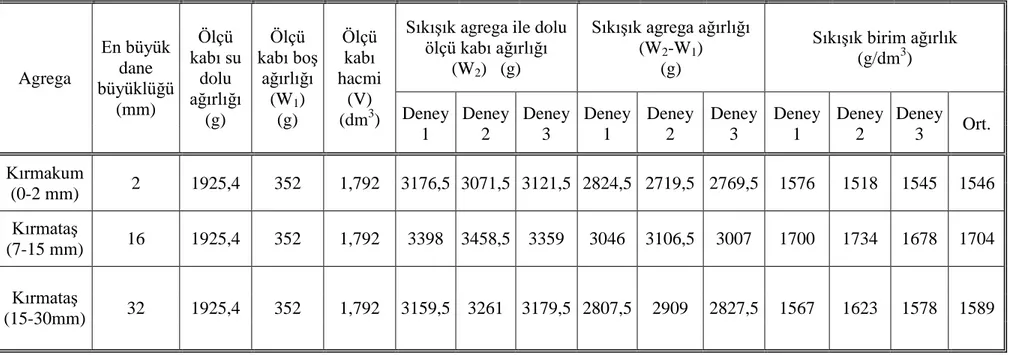

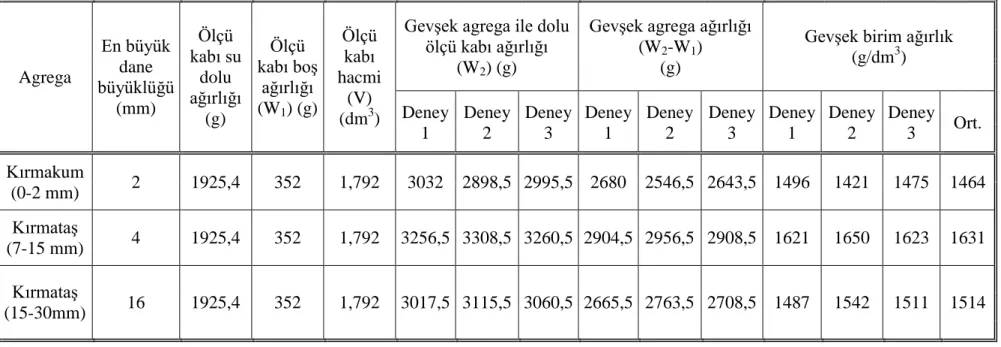

Ġri ve ince agregada sıkıĢık birim ağırlık ile gevĢek birim ağırlık tayini deneyi, iri ve ince agregada özgül ağırlık ve su emme oranı tayini deneyi sonuçları Tablo 4.1, 4.2, 4.3 ve 4.4‟ de verilmiĢtir.

Tablo 4.1. SıkıĢık birim ağırlık deney sonuçları Agrega En büyük dane büyüklüğü (mm) Ölçü kabı su dolu ağırlığı (g) Ölçü kabı boĢ ağırlığı (W1) (g) Ölçü kabı hacmi (V) (dm3)

SıkıĢık agrega ile dolu ölçü kabı ağırlığı (W2) (g) SıkıĢık agrega ağırlığı (W2-W1) (g) SıkıĢık birim ağırlık (g/dm3) Deney 1 Deney 2 Deney 3 Deney 1 Deney 2 Deney 3 Deney 1 Deney 2 Deney 3 Ort. Kırmakum (0-2 mm) 2 1925,4 352 1,792 3176,5 3071,5 3121,5 2824,5 2719,5 2769,5 1576 1518 1545 1546 KırmataĢ (7-15 mm) 16 1925,4 352 1,792 3398 3458,5 3359 3046 3106,5 3007 1700 1734 1678 1704 KırmataĢ (15-30mm) 32 1925,4 352 1,792 3159,5 3261 3179,5 2807,5 2909 2827,5 1567 1623 1578 1589

Tablo 4.2. GevĢek birim ağırlık deney sonuçları Agrega En büyük dane büyüklüğü (mm) Ölçü kabı su dolu ağırlığı (g) Ölçü kabı boĢ ağırlığı (W1) (g) Ölçü kabı hacmi (V) (dm3)

GevĢek agrega ile dolu ölçü kabı ağırlığı

(W2) (g)

GevĢek agrega ağırlığı (W2-W1)

(g)

GevĢek birim ağırlık (g/dm3) Deney 1 Deney 2 Deney 3 Deney 1 Deney 2 Deney 3 Deney 1 Deney 2 Deney 3 Ort. Kırmakum (0-2 mm) 2 1925,4 352 1,792 3032 2898,5 2995,5 2680 2546,5 2643,5 1496 1421 1475 1464 KırmataĢ (7-15 mm) 4 1925,4 352 1,792 3256,5 3308,5 3260,5 2904,5 2956,5 2908,5 1621 1650 1623 1631 KırmataĢ (15-30mm) 16 1925,4 352 1,792 3017,5 3115,5 3060,5 2665,5 2763,5 2708,5 1487 1542 1511 1514

Tablo 4.3. Ġnce agreganın (kırmakum) özgül ağırlık ve su emme oranı deneyi sonuçları. BoĢ Piknometre ağırlığı ( gr ) Piknometre + KYD numune ağırlığı (gr) Pikno + KYD Num. + ĠĢarete kadar saf su ağırlığı, (gr) BoĢ Tava ağırlığı (gr) Tava + Fırında KurumuĢ Numune Ağırlığı (gr) Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 143,9 163,4 330,2 354,3 748,3 770,9 652,3 647,3 823,7 822,5

Deney 1 Deney 2 Ortalama Kuru Numune Ağırlığı (gr) 171,4 175,2 173,3

KYD Numune Ağırlığı (gr) 186,3 190,9 188,6

KYD halde emilmiĢ su

ağırlığı (gr) 14,9 15,7 15,3

KYD Halde numunenin

mutlak hacmi (dm3) 81,9 83,4 82,65

Numunenin katı madde

mutlak hacmi (dm3) 67 67,7 67,35

Numunenin kuru Hacim Özgül Ağırlığı (gr/dm3

) 2,093 2,101 2,097

Numunenin KYD Hacim Özgül Ağırlığı (gr/dm3

) 2,275 2,289 2,282

Numunenin Zahiri Özgül Ağırlığı (gr/dm3

) 2,558 2,588 2,573

Numunenin KYD halinde Su

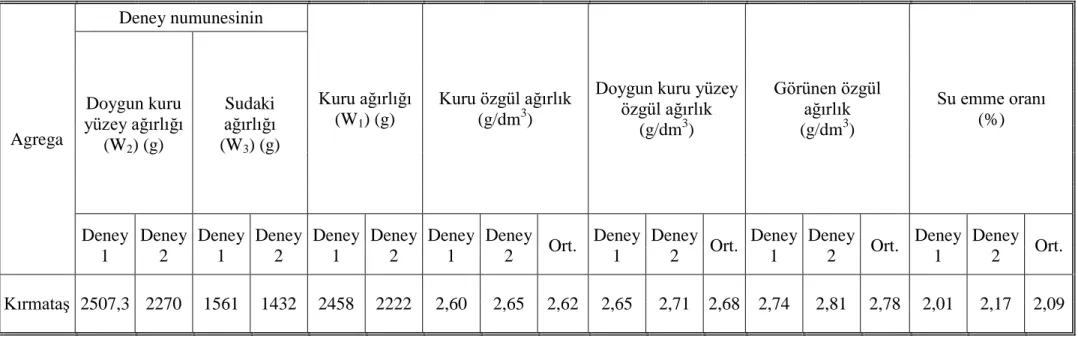

Tablo 4.4. Ġri agreganın özgül ağırlık ve su emme oranı deneyi sonuçları. Agrega Deney numunesinin Kuru ağırlığı (W1) (g) Kuru özgül ağırlık (g/dm3)

Doygun kuru yüzey

özgül ağırlık (g/dm3) Görünen özgül ağırlık (g/dm3) Su emme oranı (%) Doygun kuru yüzey ağırlığı (W2) (g) Sudaki ağırlığı (W3) (g) Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 Ort. Deney 1 Deney 2 Ort. Deney 1 Deney 2 Ort. Deney 1 Deney 2 Ort. KırmataĢ 2507,3 2270 1561 1432 2458 2222 2,60 2,65 2,62 2,65 2,71 2,68 2,74 2,81 2,78 2,01 2,17 2,09

Miskantus bitkisel fiberi üzerinde yapılan su emme deneyi sonuçları Tablo 4.5 ‟de verilmiĢtir.

Tablo 4.5. Bitkisel fiberin su emme oranı deney sonuçları. Doygun kuru yüzey

ağırlığı (W2) (g) Kuru ağırlığı (W1) (g) Su emme oranı (%) Deney 1 Deney 2 Deney 1 Deney 2 Deney 1 Deney 2 Ort. 483,1 298,1 177,6 108,9 17,20 17,37 17,29

KırmataĢ agreganın gevĢek birim ağırlığının en büyük değeri 1650 kg/m3 , sıkıĢık birim ağırlık değeri 1734 kg/m3

olarak belirlenmiĢtir. Su emme değeri ise; ince agregada % 8.83, iri agregada % 2.09 olarak tespit edilmiĢtir.

4.2 Silindir Beton Deneyi Sonuçları

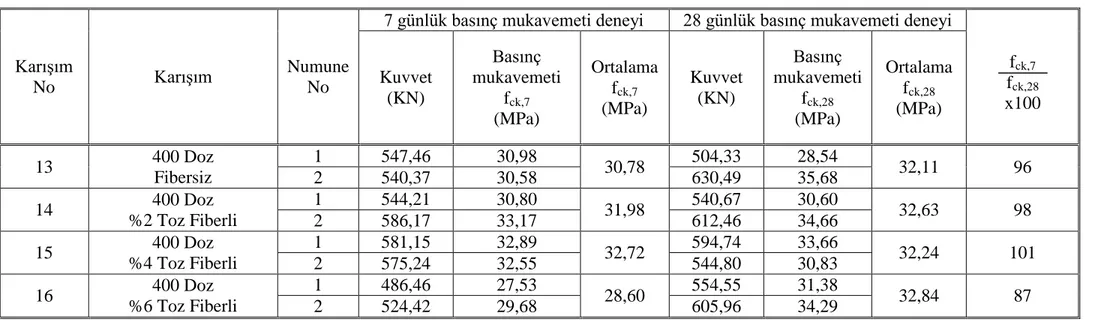

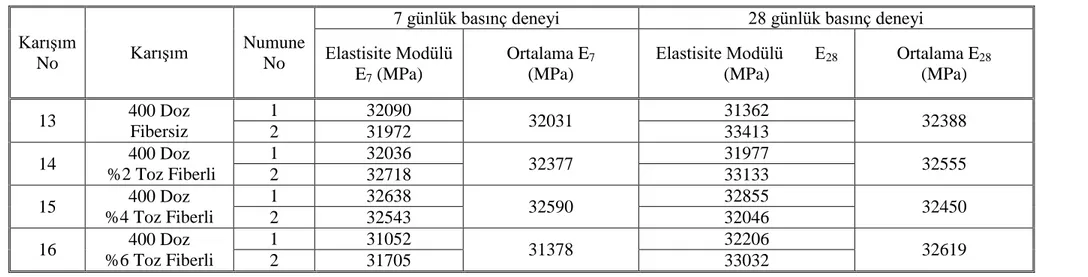

Basınç dayanımı deneyi sonuçları 7 ve 28 günlük numuneler için Tablo 4.6‟ da, silindir yarma deneyi sonuçları 7 ve 28 günlük numuneler için Tablo 4.7‟ de verilmiĢtir. Beton basınç dayanımı ölçümünde elde edilen kuvvet-deplasman değerleri gerilme-Ģekil değiĢtirme değerlerine çevrilerek çizilen eğriler yardımı ile E-modülü ve enerji yutma kapasiteleri hesaplanarak değerleri Tablo 4.8‟de verilmiĢtir.

Tablo 4.6. Ø15/30 cm silindir numunelerin basınç dayanımı deneyi sonuçları (E/C=0.50). KarıĢım

No KarıĢım

Numune No

7 günlük basınç mukavemeti deneyi 28 günlük basınç mukavemeti deneyi

fck,7 fck,28 x100 Kuvvet (KN) Basınç mukavemeti fck,7 (MPa) Ortalama fck,7 (MPa) Kuvvet (KN) Basınç mukavemeti fck,28 (MPa) Ortalama fck,28 (MPa) 1 350 Doz Fibersiz 1 398,56 22,55 22,55 527,37 29,84 29,12 77 2 398,35 22,54 501,96 28,41 2 350 Doz %2 Toz Fiberli 1 439,62 24,88 24,88 556,33 31,48 30,09 83 2 439,62 24,88 506,99 28,69 3 350 Doz %4 Toz Fiberli 1 436,97 24,73 25,13 531,81 30,10 30,10 83 2 451,15 25,53 532,10 30,11 4 350 Doz %6 Toz Fiberli 1 465,92 26,37 26,93 563,42 31,88 31,47 86 2 486,01 27,50 548,88 31,06 5 400 Doz Fibersiz 1 410,38 23,22 23,06 555,74 31,45 33,13 70 2 404,76 22,91 615,12 34,81 6 400 Doz %2 Toz Fiberli 1 441,69 25,00 25,31 612,46 34,66 34,61 73 2 452,92 25,63 610,69 34,56 7 400 Doz %4 Toz Fiberli 1 452,92 25,63 26,78 622,51 35,23 34,65 77 2 493,69 27,94 602,05 34,07 8 400 Doz %6 Toz Fiberli 1 506,40 28,66 28,66 631,96 35,76 35,09 82 2 506,40 28,66 608,02 34,41 9 450 Doz Fibersiz 1 468,58 26,52 26,98 615,42 34,83 35,19 77 2 485,12 27,45 628,12 35,55 10 450 Doz %2 Toz Fiberli 1 487,19 27,57 27,59 660,72 37,39 37,39 74 2 487,78 27,60 660,72 37,39 11 450 Doz %4 Toz Fiberli 1 504,03 28,52 28,36 646,44 36,58 37,43 76 2 498,42 28,21 676,58 38,29 12 450 Doz %6 Toz Fiberli 1 515,85 29,19 28,88 670,37 37,94 37,94 76 2 504,92 28,57 670,37 37,94

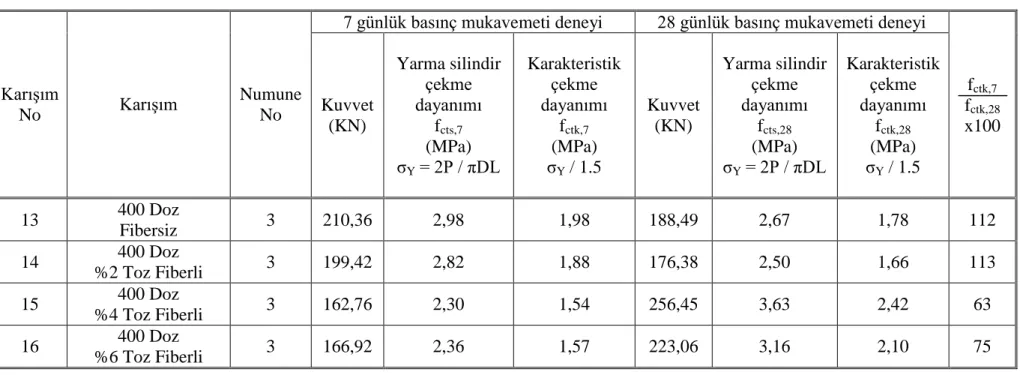

Tablo 4.7. Ø15/30 cm silindir numunelerin yarma deneyi sonuçları (E/C=0.50).

KarıĢım

No KarıĢım

Numune No

7 günlük basınç mukavemeti deneyi 28 günlük basınç mukavemeti deneyi

fctk,7 fctk,28 x100 Kuvvet (KN) Yarma silindir çekme dayanımı fcts,7 (MPa) σY = 2P / πDL Karakteristik çekme dayanımı fctk,7 (MPa) σY / 1.5 Kuvvet (KN) Yarma silindir çekme dayanımı fcts,28 (MPa) σY = 2P / πDL Karakteristik çekme dayanımı fctk,28 (MPa) σY / 1.5 1 350 Doz Fibersiz 3 140,04 1,98 1,32 227,79 3,22 2,15 61 2 350 Doz %2 Toz Fiberli 3 136,79 1,94 1,29 176,67 2,50 1,67 77 3 350 Doz %4 Toz Fiberli 3 151,56 2,14 1,43 158,36 2,24 1,49 96 4 350 Doz %6 Toz Fiberli 3 153,04 2,17 1,44 221,58 3,13 2,09 69 5 400 Doz Fibersiz 3 153,04 2,17 1,44 190,56 2,70 1,80 80 6 400 Doz %2 Toz Fiberli 3 156,58 2,22 1,48 191,45 2,71 1,81 82 7 400 Doz %4 Toz Fiberli 3 162,49 2,30 1,53 207,70 2,94 1,96 78 8 400 Doz %6 Toz Fiberli 3 167,52 2,37 1,58 161,02 2,28 1,52 104 9 450 Doz Fibersiz 3 171,06 2,42 1,61 140,04 1,98 1,32 122 10 450 Doz %2 Toz Fiberli 3 172,24 2,44 1,62 233,40 3,30 2,20 74 11 450 Doz %4 Toz Fiberli 3 185,54 2,62 1,75 195,58 2,77 1,84 95 12 450 Doz %6 Toz Fiberli 3 187,01 2,65 1,76 226,01 3,20 2,13 83

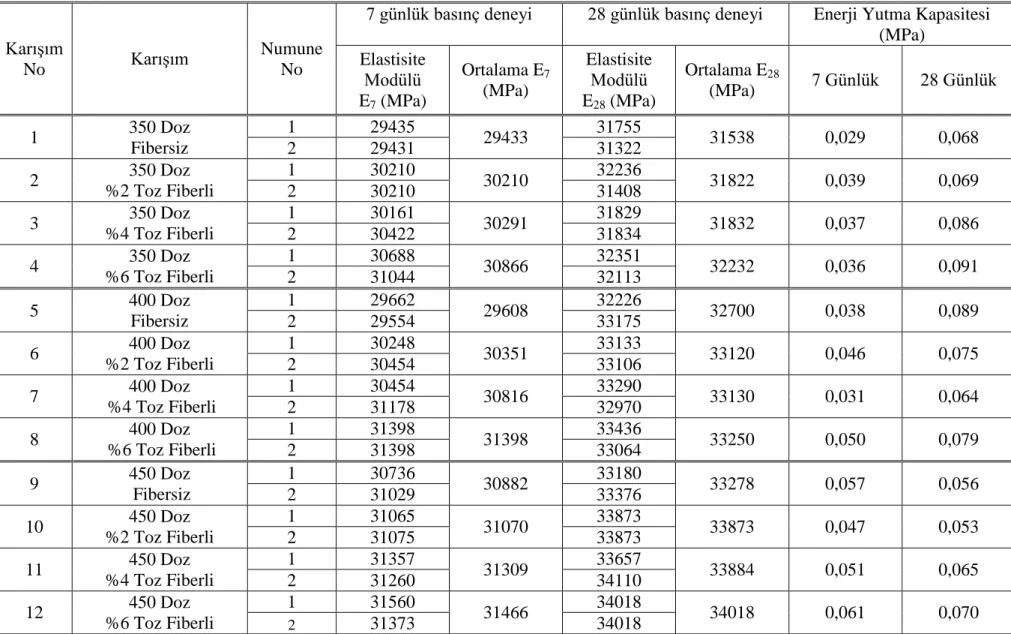

Tablo 4.8. Ø15/30 cm silindir numunelerin elastisite modülü ve enerji yutma kapasiteleri (E/C=0.50).

KarıĢım

No KarıĢım

Numune No

7 günlük basınç deneyi 28 günlük basınç deneyi Enerji Yutma Kapasitesi (MPa) Elastisite Modülü E7 (MPa) Ortalama E7 (MPa) Elastisite Modülü E28 (MPa) Ortalama E28 (MPa) 7 Günlük 28 Günlük 1 350 Doz Fibersiz 1 29435 29433 31755 31538 0,029 0,068 2 29431 31322 2 350 Doz %2 Toz Fiberli 1 30210 30210 32236 31822 0,039 0,069 2 30210 31408 3 350 Doz %4 Toz Fiberli 1 30161 30291 31829 31832 0,037 0,086 2 30422 31834 4 350 Doz %6 Toz Fiberli 1 30688 30866 32351 32232 0,036 0,091 2 31044 32113 5 400 Doz Fibersiz 1 29662 29608 32226 32700 0,038 0,089 2 29554 33175 6 400 Doz %2 Toz Fiberli 1 30248 30351 33133 33120 0,046 0,075 2 30454 33106 7 400 Doz %4 Toz Fiberli 1 30454 30816 33290 33130 0,031 0,064 2 31178 32970 8 400 Doz %6 Toz Fiberli 1 31398 31398 33436 33250 0,050 0,079 2 31398 33064 9 450 Doz Fibersiz 1 30736 30882 33180 33278 0,057 0,056 2 31029 33376 10 450 Doz %2 Toz Fiberli 1 31065 31070 33873 33873 0,047 0,053 2 31075 33873 11 450 Doz %4 Toz Fiberli 1 31357 31309 33657 33884 0,051 0,065 2 31260 34110 12 450 Doz %6 Toz Fiberli 1 31560 31466 34018 34018 0,061 0,070 2 31373 34018