T.C.

YILDIZ TEKNİK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

KESİCİ TAKIMLARIN FONKSİYONEL DERECELENDİRİLMİŞ TiCN ve TiBCN ile

KAPLANMASININ KARAKTERİZASYONU

CEM ERTEK

DOKTORA TEZİ

MAKİNE MÜHENDİSLİĞİ ANABİLİM DALI

İMAL USULLERİ PROGRAMI

DANIŞMAN

PROF. DR. AYŞEGÜL AKDOĞAN EKER

T.C.

YILDIZ TEKNİK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

KESİCİ TAKIMLARIN FONKSİYONEL DERECELENDİRİLMİŞ TiCN ve TiBCN ile

KAPLANMASININ KARAKTERİZASYONU

Cem ERTEK tarafından hazırlanan tez çalışması 12 / 08 /2013 tarihinde aşağıdaki jüri tarafından Yıldız Teknik Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı’nda DOKTORA TEZİ olarak kabul edilmiştir.

Tez Danışmanı

Prof. Dr. Ayşegül AKDOĞAN EKER Yıldız Teknik Üniversitesi

Jüri Üyeleri

Prof. Dr. Ayşegül AKDOĞAN EKER

Yıldız Teknik Üniversitesi _____________________

Prof. Dr. Niyazi ERUSLU

İstanbul Teknik Üniversitesi _____________________

Prof. Dr. Müzeyyen MARŞOĞLU

Yıldız Teknik Üniversitesi _____________________

Prof. Dr. Ahmet TOPUZ

Yıldız Teknik Üniversitesi _____________________

Prof. Dr. Hüseyin ÇİMENOĞLU

Bu çalışma, Yıldız Teknik Üniversitesi Bilimsel Araştırma Projeleri Koordinatörlüğü’nün 28-06-01-02 numaralı projesi ile desteklenmiştir.

ÖNSÖZ

Doktora çalışmam süresince, gerek mesleki birikimiyle gerek sıkıntıya düştüğüm anlardaki moral desteği ile bana her zaman yardımcı olan, güler yüzünü esirgemeyen, değerli tez hocam Prof. Dr. Ayşegül AKDOĞAN EKER’e teşekkürü borç bilirim.

Tez izleme jürimde yer almalarından mutluluk duyduğum, görüş ve önerileriyle çalışmalarıma katkıda bulunan kıymetli hocalarım Prof. Dr. Müzeyyen MARŞOĞLU ve Prof. Dr. Niyazi ERUSLU’ya da teşekkürlerimi sunarım.

Kaplama çalışmalarımı yapabilmem için İ.T.Ü. Prof. Dr. Adnan Tekin Malzeme Bilimleri ve Üretim Teknolojileri Uygulama Araştırma Merkezi olanaklarından yaralanmamı sağlayan Merkez Müdürü Prof. Dr. Onuralp YÜCEL’e ve kaplama cihazının kullanımını

öğreten, çalışmalarım boyunca yardımcı olan, bilgisini ve hoşgörüyle odasını paylaşan, Arş. Gör. Dr. Tolga TAVŞANOĞLU’na teşekkür ederim.

Deneysel çalışmalarımda kullandığım yüksek hız çeliği numunelerinin hazırlanmasında hiçbir karşılık beklemeyen ve büyük özen gösteren HATKO Teknik Donanımlar Mümessillik ve Ticaret A.Ş. Genel Müdürü Ragıp KOTAN’a, Kalıphane Sorumlusu Okçuhan ÖZÜARI’ya ve emeği geçen çalışanlara teşekkür ederim. Ayrıca sert metal uç numunelerde ihtiyaç duyduğum elektro-erozyon işlemlerinde karşılıksız yardımcı olan Tor-Su Soğutma Malzemeleri Sanayi ve Tic. Ltd. Şti. Genel Müdürü Tahsin AYIK’a teşekkür ederim.

En büyük teşekkürü, haklarını ödeyemeyeceğimin bilinci içerisinde, büyük özverilerle beni bu günlere getiren annem Nevbahar ERTEK ve babam Fikri ERTEK’e sunuyorum. Doktora çalışmam boyunca, yaşadığım olumlu olumsuz her şeyde yanımda olan, fedakârlığı, dostluğu, sevgisi ile gönülden desteğini her zaman hissettiğim sevgili eşim Seyhan ŞİMŞEK ERTEK’e ve günün bütün yorgunluğunu, gerginliğini küçücük bir gülümseyişiyle bile silip atmamı sağlayan oğlum Çınar ERTEK’e de sonsuz teşekkürlerimi sunuyorum.

Temmuz, 2013

v

İÇİNDEKİLER

Sayfa

SİMGE LİSTESİ ... viii

KISALTMA LİSTESİ ... ix

ŞEKİL LİSTESİ ... x

ÇİZELGE LİSTESİ ... xiv

ÖZET ... xv ABSTRACT ... xviii BÖLÜM 1 GİRİŞ ... 1 1.1 Literatür Özeti ... 2 1.2 Tezin Amacı ... 5 1.3 Orijinal Katkı ... 6 BÖLÜM 2 KESİCİ TAKIMLAR ... 8

2.1 Kesici Takımların Tarihsel Gelişimi ... 9

2.2 Kesici Takım Malzemeleri ... 12

2.2.1 Takım Çelikleri ... 13

2.2.2 Sinter Karbürler ... 14

2.2.3 Kaplamalı Karbür Takımlar ... 15

2.2.4 Seramikler ... 16

2.2.5 Sermetler ... 16

2.2.6 Elmas ... 18

2.2.7 Kübik Bor Nitrür (CBN) ... 18

2.2.8 Süper Sert Kesiciler ... 19

vi

2.2.8.2 Çok Kristalli Kübik Bor Nitrür (PCBN) ... 21

2.3 Kesici Takım Malzemelerinin Sınıflandırılması ... 21

2.4 Kesici Takım Seçim Kriterleri ... 23

2.5 Kesici Takımlardan Beklentiler ... 24

BÖLÜM 3 KESİCİ TAKIM KAPLAMA YÖNTEMLERİ ... 25

3.1 Fiziksel Buhar Biriktirme (PVD) Yöntemi ... 26

3.2 Kimyasal Buhar Biriktirme (CVD) Yöntemi ... 27

3.3 PVD ve CVD Yöntemlerinin Genel Karşılaştırılması... 28

3.4 Kesici Takımların Kaplanmasında PVD ve CVD Yöntemleri ... 29

BÖLÜM 4 İNCE FİLM KAPLAMA ... 31

4.1 İnce Filmlerde Çekirdeklenme ve Büyüme ... 31

4.2 Mikro Yapı ve Yapısal Zonlar ... 32

BÖLÜM 5 FONKSİYONEL DERECELENDİRİLMİŞ MALZEMELER VE KAPLAMALAR ... 36

5.1 Fonksiyonel Derecelendirilmiş Malzemeler ... 36

5.2 Fonksiyonel Derecelendirilmiş Kaplamalar ... 38

5.3 Fonksiyonel Derecelendirilmiş Malzemelerin Kullanım Alanları ... 38

BÖLÜM 6 DENEYSEL ÇALIŞMALAR ... 43

6.1 Altlık ve Kaplama Malzemeleri ... 48

6.2 Numune Hazırlama ... 49

6.3 Numunelerin Kaplanması... 50

6.4 Kaplama Analizleri... 53

6.4.1 SEM Görüntüleri ve Çizgisel Analiz ... 54

6.4.2 XRD Analizleri... 55

6.4.3 Mikrosertlik Ölçümleri ... 56

6.4.4 Aşınma (Ball-on-Plate) Testi ... 56

6.4.5 Profilometre ile Aşınma İzi Ölçümleri ... 58

6.4.6 Çizik Testi ... 59

6.5 Talaş Kaldırma Çalışmaları ... 60

6.5.1 Takım Tutucu Seçimi ... 60

6.5.2 İş Parçası Malzemelerinin Belirlenmesi ... 61

vii

6.5.4 Takım Aşınması Ölçümleri ... 63

6.5.5 İş Parçası Yüzey Pürüzlüğünün Ölçümleri ... 65

BÖLÜM 7 DENEYSEL ÇALIŞMA SONUÇLARI ... 66

7.1 SEM Görüntüleri ve Çizgisel Analiz Sonuçları ... 66

7.2 XRD Analizi Sonuçları ... 75

7.3 Mikrosertlik Ölçümü Sonuçları ... 77

7.4 Aşınma (Ball-on-Plate) Testi Sonuçları ... 79

7.5 Aşınma İzinin Profilometre ile Ölçümü Sonuçları ... 85

7.6 Çizik Testi Sonuçları... 88

7.7 Takım Aşınması Ölçümü Sonuçları ... 94

7.8 İş Parçası Yüzey Pürüzlülüğünün Ölçüm Sonuçları ... 102

BÖLÜM 8 SONUÇ VE ÖNERİLER ... 103

KAYNAKLAR ... 106

viii

SİMGE LİSTESİ

ap Kesme derinliği

ƒ İlerleme hızı

Lc1 İlk çatlağın oluştuğu kritik yük

Lc2 Kaplamanın kırıldığı kritik yük

Lc3 Kaplamanın tabakalar halinde yüzeyden atıldığı kritik yük

Tm Kaplanan malzemenin ergime sıcaklığı

Ts Kaplama sıcaklığı

ix

KISALTMA LİSTESİ

AES Auger Electron Spectroscopy APS Plazma Sprey

CVD Chemical Vapour Deposition (Kimyasal Buhar Biriktirme)

DC MS Direct Current Magnetron Sputtering (Doğru Akım Manyetik Sıçratma) DLC Diamond Like Carbon

EDS Energy Dispersive Spectroscopy (Enerji Dağılımlı Spektrometresi) ER Kenar Yuvarlatma

FDK Fonksiyonel Derecelendirilmiş Kaplama FDM Fonksiyonel Derecelendirilmiş Malzeme

FGM Functionally Graded Material (Fonksiyonel Derecelendirilmiş Malzeme) HVOF Yüksek Hızlı Alev Püskürtme

MCD Mono Crystalline Diamond (Tek Kristalli Elmas) PCD Poli Crystalline Diamond (Çok Kristalli Elmas)

PVD Physical Vapour Deposition (Fiziksel Buhar Biriktirme)

RF MS Radio Frequency Magnetron Sputtering (Radyo Frekansı Manyetik Sıçratma) SEM Scanning Electron Microscope (Taramalı Elektron Mikroskobu)

TEM Transmission Electron Microscopy (Transmisyon Elektron Mikroskobu) TiBCN Titanyum Bor Karbonitrür

TiCN Titanyum Karbonitrür

XRD X-Ray Diffraction (X Işını Kırınımı)

XPS X-Ray Photoelectron Spectroscopy (X Işını Fotoelektron Spektroskopisi) YHÇ Yüksek Hız Çeliği

x

ŞEKİL LİSTESİ

Sayfa

Şekil 2. 1 Kesici takımlar ... 8

Şekil 2. 2 Sinter karbürlerin imalat aşamaları ... 10

Şekil 2. 3 Kesici takım kaplaması ... 11

Şekil 2. 4 Kesici takımların 2005 yılında dünyadaki tahmini kullanım oranları ... 13

Şekil 2. 5 Tek kristalli blok yapıda elmas (a) ve çok kristalli çok yüzlü elmas (b) ... 21

Şekil 2. 6 Takım malzemelerinin kesme sıcaklıklarındaki sertlik değişimleri ... 23

Şekil 3. 1 Buharlaştırma temelli kaplama yöntemleri ... 26

Şekil 3. 2 Fiziksel buhar biriktirme sistemi ... 26

Şekil 3. 3 Kimyasal buhar biriktirme sistemi... 27

Şekil 3. 4 Fiziksel ve kimyasal buhar biriktirme yöntemleri ... 28

Şekil 3. 5 Çok tabakalı kaplanmış sinter karbür kesici uç yapısı ... 30

Şekil 4. 1 İnce film büyüme modelleri ... 32

Şekil 4. 2 Movchan ve Demchishin yapısal bölgeler modeli ... 33

Şekil 4. 3 Thornton yapısal bölgeler modeli ... 34

Şekil 5. 1 Farklı malzeme yapıları a) Homojen b) Katmanlı c) Fonksiyonel dereceli .. 37

Şekil 5. 2 Uzay mekiği ... 39

Şekil 5. 3 Türbin kanatları (a) ve motor bloğu (b) ... 40

Şekil 5. 4 Citizien’in Duratect-Titan Saati ... 40

Şekil 5. 5 Plastik optik fiber ... 41

Şekil 5. 6 İmplant ... 41

Şekil 5. 7 Beyzbol ayakkabısı ... 42

Şekil 5. 8 Tıraş makinesi bıçakları ... 42

xi

Şekil 6. 1 Kalınlığı 2 µm ’den ince kaplama ... 45

Şekil 6. 2 Katmanlı yapıya sahip kaplama ... 46

Şekil 6. 3 Altlık yüzeyine tutunamayan kaplama ... 47

Şekil 6. 4 Yüksek hız çeliği deneysel çalışma numunesi ... 48

Şekil 6. 5 Yüksek hız çeliği ön deneysel çalışma numunesi ... 49

Şekil 6. 6 Sinterlenmiş karbür ön deneysel çalışma numunesi ... 50

Şekil 6. 7 Deneysel çalışmalarda kullanılan kaplama cihazı ... 50

Şekil 6. 8 Ultrasonik temizlik cihazı ... 51

Şekil 6. 9 Doğru akım manyetik sıçratma (DC MS) yönteminin çalışma ilkesi ... 52

Şekil 6. 10 Kaplama öncesi ve sonrası ön deneysel çalışma numuneleri ... 53

Şekil 6. 11 Kaplama öncesi ve sonrası kesici takımlar ... 53

Şekil 6. 12 Taramalı elektron mikroskobu (SEM)(JEOL JSM 7000F) ... 54

Şekil 6. 13 Bruker D8 Advance XRD cihazı ... 55

Şekil 6. 14 Mikrosertlik ölçüm cihazı ... 56

Şekil 6. 15 Aşınma testi cihazı ... 57

Şekil 6. 16 Veeco Dectak 8 Profilometre cihazı ... 58

Şekil 6. 17 Çizik testi cihazı ... 59

Şekil 6. 18 Talaş kaldırma çalışmalarında kullanılan CNC torna tezgâhı ... 60

Şekil 6. 19 Takım tutucu ... 61

Şekil 6. 20 Takım aşınması ölçümlerinde kullanılan makro büyütmeli mikroskop ... 63

Şekil 6. 21 Tornalamada kullanılan kesici takımlarda aşınma ... 64

Şekil 6. 22 İş parçası yüzey pürüzlülüğünün ölçüldüğü profilometre ... 65

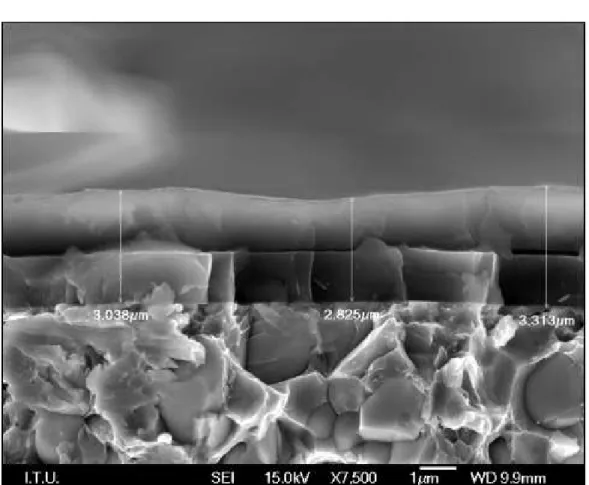

Şekil 7. 1 TiCN kaplamanın 7500x SEM görüntüsü ... 66

Şekil 7. 2 TiBCN kaplamanın 7500x SEM görüntüsü ... 67

Şekil 7. 3 TiCN kaplama için çizgisel analiz testi ... 68

Şekil 7. 4 Kaplama kalınlığı boyunca a) Titanyum b) Karbon c) Azot dağılımları ... 68

Şekil 7. 5 TiBCN kaplama için çizgisel analiz testi ... 69

Şekil 7. 6 Kaplama kalınlığı boyunca a) Titanyum b) Bor c) Karbon d) Azot dağılım .. 69

Şekil 7. 7 Kaplamanın 7500x SEM görüntüleri – 1. numune ... 70

Şekil 7. 8 Kaplama bileşenlerinin fonksiyonel değişim grafikleri – 1. numune ... 70

Şekil 7. 9 Kaplamanın 7500x SEM görüntüleri – 2. numune ... 71

Şekil 7. 10 Kaplama bileşenlerinin fonksiyonel değişim grafikleri – 2. numune ... 71

Şekil 7. 11 Kaplamanın 7500x SEM görüntüleri – 3. numune ... 72

Şekil 7. 12 Kaplama bileşenlerinin fonksiyonel değişim grafikleri – 3. numune ... 72

Şekil 7. 13 Kaplamanın 7500x SEM görüntüleri – 4. numune ... 73

Şekil 7. 14 Kaplama bileşenlerinin fonksiyonel değişim grafikleri – 4. numune ... 73

xii

Şekil 7. 16 Kaplama bileşenlerinin fonksiyonel değişim grafikleri – 5. numune ... 74

Şekil 7. 17 XRD paterni – 1. numune ... 75

Şekil 7. 18 XRD paterni – 2. numune ... 75

Şekil 7. 19 XRD paterni – 3. numune ... 76

Şekil 7. 20 XRD paterni – 4. numune ... 76

Şekil 7. 21 XRD paterni – 5. numune ... 76

Şekil 7. 22 TiCN kaplama sertlik aralığı ... 77

Şekil 7. 23 TiBCN kaplama sertlik aralığı ... 77

Şekil 7. 24 Sertlik değerleri – 1. numune ... 78

Şekil 7. 25 Sertlik değerleri – 2. numune ... 78

Şekil 7. 26 Sertlik değerleri – 3. numune ... 78

Şekil 7. 27 Sertlik değerleri – 4. numune ... 79

Şekil 7. 28 Sertlik değerleri – 5. numune ... 79

Şekil 7. 29 Sürtünme katsayısı grafiği – 1. numune ... 80

Şekil 7. 30 Sürtünme katsayısı grafiği – 2. numune ... 81

Şekil 7. 31 Sürtünme katsayısı grafiği – 3. numune ... 82

Şekil 7. 32 Sürtünme katsayısı grafiği – 4. numune ... 83

Şekil 7. 33 Sürtünme katsayısı grafiği – 5. numune ... 84

Şekil 7. 34 Kaplamada oluşan aşınma izi ölçümü – 1. numune ... 85

Şekil 7. 35 Kaplamada oluşan aşınma izi ölçümü – 2. numune ... 85

Şekil 7. 36 Kaplamada oluşan aşınma izi ölçümü – 3. numune ... 86

Şekil 7. 37 Kaplamada oluşan aşınma izi ölçümü – 4. numune ... 86

Şekil 7. 38 Kaplamada oluşan aşınma izi ölçümü – 5. numune ... 87

Şekil 7. 39 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) ... 88

Şekil 7. 40 Kaplama deformasyon aşamalarının optik mikroskop görüntüleri ... 88

Şekil 7. 41 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) - 1. numune . 89 Şekil 7. 42 Çizik testi sonucu optik mikroskop görüntüsü - 1. numune ... 89

Şekil 7. 43 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) - 2. numune . 90 Şekil 7. 44 Çizik testi sonucu optik mikroskop görüntüsü - 2. numune ... 90

Şekil 7. 45 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) - 3. numune . 91 Şekil 7. 46 Çizik testi sonucu optik mikroskop görüntüsü - 3. numune ... 91

Şekil 7. 47 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) - 4. numune . 92 Şekil 7. 48 Çizik testi sonucu optik mikroskop görüntüsü - 4. numune ... 92

Şekil 7. 49 Çizik testi grafiği (--- Normal kuvvet, --- Sürtünme kuvveti) - 5. numune . 93 Şekil 7. 50 Çizik testi sonucu optik mikroskop görüntüsü - 5. numune ... 93

Şekil 7. 51 YHÇ takımların ömür çizelgeleri ... 94

xiii

Şekil 7. 53 YHÇ kaplamasız takımın başlangıç görüntüleri ... 96

Şekil 7. 54 YHÇ kaplamasız takımın orta düzey aşınma görüntüleri ... 96

Şekil 7. 55 YHÇ kaplamasız takımın teorik sınır aşınma görüntüleri ... 96

Şekil 7. 56 YHÇ katmanlı kaplamalı takımın başlangıç görüntüleri ... 97

Şekil 7. 57 YHÇ katmanlı kaplamalı takımın orta düzey aşınma görüntüleri ... 97

Şekil 7. 58 YHÇ katmanlı kaplamalı takımın teorik sınır aşınma görüntüleri ... 97

Şekil 7. 59 YHÇ FD kaplamalı takımın başlangıç görüntüleri ... 98

Şekil 7. 60 YHÇ FD kaplamalı takımın orta düzey aşınma görüntüleri ... 98

Şekil 7. 61 YHÇ FD kaplamalı takımın teorik sınır aşınma görüntüleri ... 98

Şekil 7. 62 WC kaplamasız takımın başlangıç görüntüleri ... 99

Şekil 7. 63 WC kaplamasız takımın orta düzey aşınma görüntüleri ... 99

Şekil 7. 64 WC kaplamasız takımın teorik sınır aşınma görüntüleri ... 99

Şekil 7. 65 WC katmanlı kaplamalı takımın başlangıç görüntüleri ... 100

Şekil 7. 66 WC katmanlı kaplamalı takımın orta düzey aşınma görüntüleri ... 100

Şekil 7. 67 WC katmanlı kaplamalı takımın teorik sınır aşınma görüntüleri ... 100

Şekil 7. 68 WC FD kaplamalı takımın başlangıç görüntüleri ... 101

Şekil 7. 69 WC FD kaplamalı takımın orta düzey aşınma görüntüleri ... 101

Şekil 7. 70 WC FD kaplamalı takımın teorik sınır aşınma görüntüleri ... 101

Şekil 7. 71 YHÇ takımlarla işlenen parçanın yüzey pürüzlülüğü ... 102

xiv

ÇİZELGE LİSTESİ

Sayfa

Çizelge 2. 1 Sert metal uçlu takımlar için ISO kalite sınıflandırması... 22

Çizelge 6. 1 Kalınlığı 2 µm ’den ince kaplama için kaplama koşulları ... 45

Çizelge 6. 2 Katmanlı yapıya sahip kaplama için kaplama koşulları ... 46

Çizelge 6. 3 Altlık yüzeyine tutunamayan kaplama için kaplama koşulları ... 47

Çizelge 6. 4 Sinterlenmiş karbür deneysel çalışma ana numunesi ... 48

Çizelge 6. 5 Sinterlenmiş karbür ön deneysel çalışma numunesi ... 48

Çizelge 6. 6 Standart kesme koşulları ... 62

Çizelge 6. 7 Kesme koşulu sınırları ... 62

Çizelge 7. 1 TiCN kaplama için kaplama koşulları ... 66

Çizelge 7. 2 TiBCN kaplama için kaplama koşulları ... 67

Çizelge 7. 3 Kaplama koşulları – 1. numune ... 70

Çizelge 7. 4 Kaplama koşulları – 2. numune ... 71

Çizelge 7. 5 Kaplama koşulları – 3. numune ... 72

Çizelge 7. 6 Kaplama koşulları – 4. numune ... 73

xv

ÖZET

KESİCİ TAKIMLARIN FONKSİYONEL DERECELENDİRİLMİŞ TiCN ve TiBCN ile

KAPLANMASININ KARAKTERİZASYONU

Cem ERTEK

Makine Mühendisliği Anabilim Dalı Doktora Tezi

Tez Danışmanı: Prof. Dr. Ayşegül AKDOĞAN EKER

Talaşlı imalatta işlem sürelerinin kısaltılması ve verimliliğin artırılması her zaman bir ihtiyaç olmuştur. Bu ihtiyacı karşılamak amacıyla kesici takımların niteliklerini iyileştirme arayışları günümüzde de devam etmektedir. Yapılan çalışmalarla her geçen gün kesici takım malzemelerinde sağlanan gelişmelerin yanı sıra var olan takımların yüzeylerinin kaplanması da daha ekonomik ve daha verimli bir çözüm olarak görülmüştür.

Kesici takımların kaplanmasının amacı altlık malzemenin yüzey özelliklerini iyileştirmektir. Kaplama malzemesinin; altlık malzeme ile uyumlu, yüksek sıcaklık, aşınma ve sürtünme dayanımlarının altlık malzemeden daha iyi olması gerekir. Böylece hem takımın ömrü uzatılmış hem de verimi yükseltilmiş olur.

Kesici takımların kaplanması ile ilgili çalışmalara 1970’lerde başlanmış ve kaplanmış takımlar, talaşlı imalatta önemli bir gelişme olarak kabul edilmiştir. Titanyum karbür (TiC), titanyum nitrür (TiN), titanyum karbonitrür (TiCN), kübik bor nitrür (CBN), krom nitrür (CrN) ve alüminyum oksit (Al2O3) yaygın olarak kullanılan kaplama malzemelerindendir.

Özellikle yüksek hız çeliği ve sinterlenmiş karbür kesici takımlar geniş kullanım alanına sahip olduklarından, kaplama çalışmaları bu takımlar üzerine yoğunlaşmıştır.

xvi

Geleneksel kaplama çalışmalarında, genellikle metal esaslı altlık malzeme üzerine seramik esaslı malzemeler, katmanlar halinde uygulanmaktadır. Bu tür kaplamalarda, katmanların farklı ısıl genleşme katsayılarına sahip olmaları önemli bir sorundur. Talaş kaldırma esnasında oluşan yüksek sıcaklık sonucunda, katmanlar arasında farklı genleşmeler meydana gelmektedir. Oluşan farklı genleşmeler mikro çatlaklara neden olmakta ve kaplama ömrünü kısaltmaktadır.

Mikro çatlakların oluşumunu engellemeye yönelik çalışmalar neticesinde fonksiyonel derecelendirilmiş kaplamalar (FDK) geliştirilmiştir. Bu tür kaplamalar katmansızdır ve kaplama malzemesinin özelliği kaplama kalınlığı boyunca fonksiyonel olarak değişmektedir. Katmanlı kaplamalarda görülen farklı ısıl genleşmelerin olmaması nedeniyle kaplamada ısıl genleşme farklılıklarından kaynaklanan mikro çatlaklara rastlanmamaktadır.

Yapılan literatür taramaları sonucunda kesici takımların, TiCN ve TiBCN ile fonksiyonel derecelendirilmiş (FD) olarak kaplanması ile ilgili yeterince araştırma olmadığı görülmüştür.

Çalışmada, biri yüksek hız çeliği diğeri sinterlenmiş karbür olmak üzere iki farklı altlık malzemesinin, titanyum karbonitrür (TiCN) ve titanyum bor karbonitrür (TiBCN) kaplama malzemeleri ile fonksiyonel derecelendirilmiş olarak kaplanması amaçlanmıştır.

Literatür taramalarında ve ticari kullanımdaki takımlar incelendiğinde kesici takım kaplama kalınlıklarının, 3-9 µm aralığında olduğu görülmüştür. Ana altlık malzemelerin kaplanmasından önce ön deneysel çalışmalarla kaplamanın hedeflenen kalınlık ve yapıda olması için gereken kaplama koşulları tespit edilmiştir.

Kaplamalar, manyetik sıçratma yöntemi ile yapılmıştır. Kaplamaların karakterizasyonu için öncelikle taramalı elektron mikroskobu (SEM) görüntüleri alınmış, çizgisel EDS analizleri yapılmıştır. Alınan görüntüler ve yapılan çizgisel analizler sonucunda hem titanyum karbonitrür (TiCN) hem de titanyum bor karbonitrür (TiBCN) kaplamaların hedeflenen yapıda (FD) ve 3-9 µm kalınlığında elde edildiği görülmüştür.

Ardından, kaplamaların karakterizasyonu için XRD analizleri, çizik testleri, aşınma testleri, sertlik ölçümleri yapılmıştır.

Kaplamaların karakterizasyonundan sonra, herhangi bir kesme sıvısı kullanılmadan yüksek hız çeliği ve sinter karbür takımların talaşlı işleme ömürleri test edilmiştir. Sinter karbür ve yüksek hız çeliği takımların yapısal farklılıkları nedeniyle kullanım alanları ve işlem parametreleri de birbirinden faklıdır. Dolayısıyla iki farklı takımın ömür testlerinin de iki farklı malzeme kullanılarak yapılması tercih edilmiştir. Talaşlı işlenecek parçaların her iki takım için de imalatta sık kullanılan malzemeler olmasına da dikkat edilmiştir. Yüksek hız çeliği takımlarla AISI 1040, sinter karbür takımlarla ise AISI 4140 malzemeleri

talaşlı işlenmiştir. Her iki takım için kesme derinliği (ap) 2,5 mm,

ilerleme hızı (ƒ) 0,25 mm/dev, kesme hızları ise yüksek hız çeliği takımlar için 40 m/dak, sinter karbür takım için 100 m/dak olarak belirlenmiştir.

xvii

Talaşlı işleme çalışmalarında, “kaplamasız”, “katmanlı TiBCN kaplamalı” ve “fonksiyonel derecelendirilmiş TiBCN kaplamalı” yüksek hız çeliği ve sinter karbür takımlar kullanılmıştır. Böylece hem “kaplamasız” ve “kaplamalı” takımların hem de “katmanlı kaplamalı” ve “FDK” takımların ömürleri karşılaştırılmıştır.

Çalışma sonucunda, fonksiyonel derecelendirilmiş kaplamalı takımların, katmanlı kaplamalı takımlara göre daha uzun ömürlü oldukları görülmüş, yüksek hız çeliği ve sinter karbür takımlar için “Aşınma – Zaman” grafikleri de çizilmiştir.

Takım ömrü belirleme çalışmaları ile birlikte, aşınan takımların iş parçası yüzey pürüzlülüğüne etkileri de incelenmiştir. Fonksiyonel derecelendirilmiş kaplamalı takımlarla işlenen yüzeyin, katmanlı kaplamalı takımlarla işleneneden daha düşük pürüzlülüğe sahip olduğu görülmüştür. AISI 1040 ve AISI 4140 iş parçalarına ait “Pürüzlülük – Zaman” grafikleri de çizilmiştir.

Anahtar Kelimeler: Yüksek hız çeliği, sinter karbür, titanyum karbonitrür, titanyum bor karbonitrür, manyetik sıçratma, fonksiyonel derecelendirilmiş kaplama, talaşlı işleme, takım ömrü, pürüzlülük

xviii

ABSTRACT

CHARACTERIZATION OF FUNCTIONALLY GRADED TiCN AND TiBCN

COATING OF CUTTING TOOLS

Cem ERTEK

Department of Mechanical Engineering Ph.D. Thesis

Advisor: Prof. Dr. Ayşegül AKDOĞAN EKER

Shortening the processing time and increasing the efficiency have been a need in machining at all times. The search for improving the properties of cutting tools in order to fulfill this need continues today. In addition to continuous developments in materials of cutting tools provided by the search every passing day, coating the surfaces of the existing cutting tools has been evaluated as more economical and more efficient solution.

The purpose of coating the cutting tools is to improve the surface properties of the substrate material. Coating material must be compatible with substrate material and it must have a better high temperature, wear and friction resistance than substrate material. Thus, both the tool life is extended and the efficiency is increased.

Studies deal with coating of cutting tools was started in the 1970s and coated tools were recognized as an important development in machining. Titanium carbide (TiC), titanium nitride (TiN), titanium carbonitride (TiCN), cubic boron nitride (CBN), chromium nitride (CrN) and aluminum oxide (Al2O3) are among the most widely used

coating materials. Coating studies focused on especially high-speed steel and sintered carbide cutting tools as they have wide application area.

xix

In traditional coating studies, ceramic based materials are coated in the form of layers on metal based substrate materials. In this type of coatings, having different thermal expansion coefficients of the layers is an important problem. As a result of occurring high temperatures during metal cutting, the different thermal expansions take place between the layers. Different expansions cause micro-cracks and this reduces the coating life.

As a result of efforts to prevent the formation of the micro cracks, functional graded coatings (FGC) has been developed. These kinds of coatings are non-layered and properties of coating material vary functionally along the coating thickness. The different thermal expansions in layered coatings are not seen in non-layered coatings therefore micro-cracks caused by thermal expansion differences are not observed. As a result of literature reviews, it has been considered that there is not enough research on the functional graded (FG) TiCN and TiBCN coatings of cutting tools.

In this study, two different substrate materials, which are high-speed steel and sintered carbide, to be coated as functionally graded with titanium carbonitride (TiCN) and titanium boron carbonitride (TiBCN) has been aimed.

It has been seen that, in the literature research and search of commercial use of cutting tools the thicknesses of coating were in the range of 3-9 µm. Before coating of main substrate materials, the coating conditions needed for targeted thickness and structure have been determined by means of pre-experimental studies.

Coatings have been made by magnetic sputtering method. Firstly, scanning electron microscopy (SEM) images have been taken and linear EDS analyses have been realized for the characterization of the coatings. As a result of the images and linear analyses, it has been seen that both titanium carbonitride (TiCN) and titanium boron carbonitride (TiBCN) coatings had targeted structure (FD) and thickness of 3-9 µm.

Then, in order to determine characterization of coatings, XRD analysis, scratch test, wear test and hardness measurement have been performed.

After the characterization of the coatings, machining lifes of high speed steel and sintered carbide tools have been tested without using any cutting fluid. Due to structural differences, usage areas and operational parameters of high speed steel and sintered carbide tools also differ from each other. Hence, performing of machining life tests of two different tools using two different materials have been preferred. The workpieces to be machined for both tools have also been noted to depict commonly using materials in manufacturing.

AISI 1040 has been machined by using high speed steel, while AISI 4140 has been machined by using sinter carbide tools. For both tools, depth of cut (ap) of 2.5 mm,

feed rate (ƒ) of 0.25 mm/rev have been determined. Cutting speed for high-speed steel and sintered carbide tools have been selected to be 40 m/min and 100 m/min, respectively.

xx

“Uncoated”, “laminar TiBCN coated” and “functionally graded TiBCN coated” high-speed steel and sinter carbide tools have been in machining. Thus, tool lifes of both “uncoated” and “coated” and “laminar coated” and “functionally graded coated” tools have been compared.

At the end of machining, it has been seen that functionally graded coated tools have longer life than laminar coated tools. In addition, “Wear – Time” graphs have been drawn for high speed steel and sinter carbide tools.

The effects of worn tools on the workpiece surface roughness have also been investigated along with tool life determination. The roughness of the surface machined with functionally graded coated tools has been less than that of machined with laminar coated tools. “Roughness-Time” graphs have been drawn for AISI 1040 and AISI 4140 workpieces.

Keywords: High-speed steel, sintered carbide, titanium carbonitride, titanium boron carbonitride, magnetic sputtering, functionally graded coating, machining, tool life, roughness.

YILDIZ TECHNICAL UNIVERSITY GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCES

1

BÖLÜM 1

GİRİŞ

Teknolojinin ilerlemesi sonucunda malzemelerin maruz kaldıkları çalışma koşulları da ağırlaşmaktadır. Eskiye oranla daha yüksek sıcaklıklarda çalışabilen, korozif ortamlara daha dayanıklı, daha az aşınarak daha uzun süre hizmet verebilen, daha düşüksürtünme direncine, daha sert yüzeye ve benzeri niteliklere sahip malzemelere gereksinim duyulmaktadır. Ortaya çıkan ihtiyacı, malzemenin tamamının niteliğini iyileştirerek karşılamak yerine, yüzey kaplama işlemleri ile karşılamak daha ekonomiktir. Bu şekilde hem yüzeyi sert, aşınma dayanımı artırılmış, hem de tokluğu yüksek malzemeler elde etmek mümkün olur.

Otuz yıldan uzun bir süredir yüksek sertliğe ve aşınma direncine sahip kaplamalar üzerine çalışmalar sürdürülmektedir. TiN, TiAlN, TiC, SiC, WC, Al2O3 ve elmas benzeri

karbon (DLC) gibi seramik esaslı kaplamalardan; uzay sanayinde, otomotivde, makine parçalarında, kesici takımlarda, pres kalıplarında ve benzeri endüstriyel uygulamalarda yararlanılmaktadır.

Geleneksel anlamda katmanlı yapıya sahip kaplamalarda, kaplama katmanları ve altlık

malzemelerinin ısıl genleşme katsayıları farklıdır. Özellikle yüksek sıcaklıkların bulunduğu ortamlarda, ani ya da büyük sıcaklık değişimleri farklı ısıl genleşme katsayılarından ötürü yapıda farklı gerilme dağılımlarına neden olur. Bu durum, hem kaplama katmanları hem de altlık ile kaplama arasında çatlaklar meydana getirir.

Dolayısıyla alışılageldik kaplama sistemleri ile karşılanamayan ihtiyaçların giderilmesine gereksinim duyulmuştur. Söz konusu ihtiyacın giderilmesine yönelik başlatılan çalışmalar sonucunda fonksiyonel derecelendirilmiş kaplamalar, mikro yapıları kalınlıkları boyunca sürekli değişen, yeni nesil kaplamalar olarak geliştirilmişlerdir.

2 1.1 Literatür Özeti

“Fonksiyonel derecelendirilmiş malzemeler” kavramı ilk kez 1984 yılında Japonya Sendai’deki malzeme bilimciler tarafından termal bariyer malzemeleri hazırlama çalışmalarında gündeme gelmiştir. Metal-seramik bağlantısı için “Derecelendirilmiş ara katman” kavramı ise ilk kez Kawasaki ve Watanabe tarafından önerilmiştir. O zamandan beri, fonksiyonel derecelendirme teknolojisinden yararlanılarak yüksek performanslı ısıl dirence sahip malzemeler geliştirme çabası sürmektedir.

1987’de ise Japon hükümeti Bilim ve Teknoloji Kurumu’nun desteklediği “Termal-Gerilim Boşalması için Fonksiyonel Derecelendirilmiş Malzemelerin Gelişimi Üzerine Temel Teknoloji Araştırmaları” adlı bir proje başlatılmıştır. Bu projede, devlet araştırma enstitülerinden, üniversitelerden ve özel firmalardan 17 bilim adamı bir araya gelmiştir. Projenin amacı, uzay programı için ileri düzeyde ısıl kalkan niteliğinde malzeme yapısı geliştirmek olmuştur. Uzay araçlarının yüzey sıcaklığının 2100 K’e kadar yükseldiği tahmin ediliyordu. Bu nedenle uzay mekiği dış malzemesinin 2100 K kadar yüksek sıcaklığa ve 1600 K’lik sıcaklık farklılıklarına dayanabilmesi gerekiyordu.

Japonya Sendai’de başlatılan çalışmalarla temelleri atılan fonksiyonel derecelendirilmiş malzemelerden daha sonra farklı alanlarda da yararlanılmaya başlanmıştır [1]. Örneğin biomekanik, otomotiv, havacılık, inşaat, nükleer ve denizcilik alanlarında geniş uygulamaları vardır. Fonksiyonel derecelendirilmiş malzemelerle ilgili ya sürekli yeni uygulama alanları bulunmakta ya da var olanlarda yeni gelişmeler sağlanmaktadır [2]. Fonksiyonel derecelendirme kavramı, zaman içerisinde kaplama alanında da kendine yer edinmiş ve geleneksel çok katmanlı kaplamalar yerine farklı malzemeler ve yöntemler kullanılarak, fonksiyonel derecelendirilmiş kaplamalar üzerine çalışmalar yapılmaya başlanmıştır. Derecelendirilmiş kaplamaların aşınma, sürtünme gibi çeşitli tribolojik özelliklerinin yanı sıra yüksek sıcaklık dayanımları, kırılma mekanizmaları gibi farklı yönleri de çeşitli modellemelere ya da deneysel incelemelere konu olmuştur. M. Kashtalyan ve arkadaşları, çalışmalarında, yatay yüklemeye tabi tutulmuş kalınlığı belirli bir fonksiyonel derecelendirilmiş kaplama (FDK) ile altlık malzeme sistemini, üç boyutlu elastisite teorisi ile analiz etmişlerdir. Kaplamanın Young modülünün kalınlık

3

boyunca eksponansiyel değiştiğini, Poisson oranının ise sabit kaldığını kabul etmişlerdir. Homojen bir kaplama ile fonksiyonel derecelendirilmiş kaplamayı karşılaştırmışlar ve kaplama türü, geometrisi ve yükleme ile ilgili gerilime ve alan değişimine bağlı olarak kaplama-altlık ilişkisini incelemişlerdir [3].

L.A. Dobrzanski ve arkadaşları, katodik ark buharlaştırmalı PVD (CAE-PVD) yöntemi kullanılarak sinterlenmiş takımlar üzerine fonksiyonel derecelendirilerek yapılan Ti(C, N) ve (Ti, Al)N kaplamalar konusunda çalışmışlardır. Kaplamaların metalografik analizlerini, elementlerin kaplama yüzeyindeki dağılımlarının belirlenmesini SEM, XRD ve EDS kullanarak yapmışlardır. Ayrıca yapılan analizlere ek olarak, kaplamanın altlığa tutunma niteliğini belirlemek için çizik testi ve hem kaplama öncesi hem de PVD işlemi sonrasında yüzey pürüzlülükleri ölçüm yöntemleriyle kaplamanın mekanik özelliklerini de incelemişlerdir. Yapılan araştırma, incelenen malzemelerin, yoğun yapılarının karakteristik ve yüzey çatlak topografyalarının özellikle oksit seramik malzemeler için kırılganlığının kanıtı olduğunu göstermiştir [4].

D.V. Shtansky ve arkadaşları ise doğru akım manyetik sıçratma yönteminden yararlanarak, argon atmosferinde veya reaktif Ar+N2 gaz karışımında, Ti5Si3+Ti ve

Ti5Si3+TiN sitokiyometrisinde oluşturdukları Ti–Si–N filmlerin kıyaslaması üzerine bir

araştırma yapmışlardır. Ti–Si–N filmlerin mikro yapıları, fazları ve kimyasal kompozisyonları, XRD, Transmisyon elektron mikroskobu (TEM), X ışını fotoelektron spektroskopisi (XPS) ve Auger elektron spektroskopisi (AES) ile incelemişlerdir. Filmleri, sertlikleri, elastisite modülleri, elastik toparlanmaları ve yüzey topografileri açısından değerlendirmişlerdir [5].

D. Zhonga ve arkadaşları, TiB2–TiC kompozit hedef malzemelerinin farklı argon-azot

atmosferlerinde kullanıldığı radyo frekansı manyetik sıçratma (RF MS) yöntemi ile biriktirilen Ti–B–C–N ince filmlerin tribolojik performanslarını, mekaniksel ve yapısal özelliklerini incelemişlerdir. Yaptıkları çalışmada, oluşturdukları kompozit filmlerin sertliklerini, Young modüllerini, film adezyonunu ve artık gerilmeleri içeren mekanik özellikleri ile filmin tribolojik davranışlarını birlikte vermişlerdir. En iyi özelliklere ve performansa 50nm kalınlığındaki titanyum ara katman ve 50V’luk bias voltajında ulaşmışlardır. Kaplamanın yapıldığı atmosferin azot içeriğindeki değişim, film

4

özelliklerini ve performansını çok az etkilemiştir. %10 azot içeren argon-azot atmosferinde biriktirilen Ti–B–C ve Ti–B–C–N filmler, altlık malzemeye en iyi tutunmayı, en düşük artık gerilmeyi ve en iyi tribolojik performansı sergileyen filmler olmuşlardır. Genelde, bu Ti–B–C–N ince filmler, mühendislik aşınma uygulamaları için en uygun kompozit film sistemini vaat etmiştirler [6].

Fitzsimmons ve arkadaşları, titanyum ve alaşımlarının yüksek hızda işlenmelerindeki sorunları ele aldıkları çalışmalarında, yüksek sıcaklık deformasyonuna dayanıklı altlıklar üzerine WC-Co kaplamaların biriktirildiği bir CVD yöntemi geliştirmişlerdir. Sırasıyla WF6-CH4-H2 ve CoCl2-H2 sistemlerini WC ve Co fazların biriktirilmede kullanmışlardır.

Taramalı elektron mikroskobu ile yapılan karakterizasyon, piyasada bulunan sinterlenmiş WC-Co ile benzer mikro yapı ortaya koymuştur. XRD analizi de beraber biriktirilmiş kaplamalar içerisinde iki farklı fazın varlığını doğrulamıştır. Her ne kadar sinter karbür altlık üzerine tutunma sorun olmasa da fonksiyonel derecelendirilmiş ara yüzey kaplaması sinter karbür üzerine tutunmayı iyileştirmek için kullanılmıştır. Bu kaplamaların talaşlı imalat karakteristiklerini değerlendirmek için Ti-6% Al-4% V alaşımı tornalanmıştır. Bu testler, kaplamaların, kimyasal aşınma direncini artırdığını bu nedenle de titanyum ve alaşımlarının yüksek hızda işlenmelerinde etkili bir şekilde kullanılabileceklerini göstermiştir [7].

Choy ve arkadaşları çalışmalarında, 304 paslanmaz çelik ve Ti–6Al–4V altlık üzerine elmas benzeri karbon (DLC) kaplamanın tutunmasını iyileştirmek için çeşitli fonksiyonel derecelendirilmiş DLC kaplamalar geliştirmişlerdir. Titanyum alaşımı altlıklar üzerine Ti/TiN/TiNC/DLC ve Ti/TiC/DLC; paslanmaz çelik altlıklar üzerine de Ti/TiN/TiNC/DLC fonksiyonel derecelendirilmiş kaplama sistemlerini araştırmışlardır. Kaplamaları, manyetik sıçratmalı iyon kaplama tekniği kullanılarak gerçekleştirmişlerdir. Kaplanmış altlıkların yapıları, kompozisyonları ve mekanik özelliklerinin karakterizasyonunda, XRD, Raman spektroskopisi, SEM, çizik testi ve pin-on-disk yöntemlerini kullanmışlardır. Biriktirilen fonksiyonel derecelendirilmiş DLC filmleri grafit ağırlıklı hidrojenlenmiş amorf karbondan oluşturmuşlardır. Fonksiyonel derecelendirilmiş yapılarla hem tutunmayı hem de metalik altlık üzerine uygulanan DLC kaplamaların aşınma direncini iyileştirmişlerdir [8].

5 1.2 Tezin Amacı

Günümüzde, kesici takımların niteliklerini iyileştirmeye yönelik kaplama çalışmalarına devam edilmektedir. Kaplamalar, kesici takımların zor koşullarda maruz kaldıkları yüksek sıcaklık, aşınma ve benzeri şartlarda da kullanılabilmelerini sağlamakta, sıcaklık dayanımını artırmakta, oluşturdukları yüksek sertlikler sayesinde takım aşınmasını geciktirmekte, dolayısıyla takım ömrünü artırmaktadırlar.

Talaşlı imalatta en çok tercih edilen takım olmaları nedeniyle özellikle yüksek hız çeliği veya sinterlenmiş karbürden imal edilen kesici takımlar, ömürlerinin, performanslarının artırılması talaşlı imalat maliyetlerinin düşürülmesi amacıyla farklı yöntemler ve malzemelerle kaplanmaktadırlar.

Esas olarak PVD (Fiziksel Buhar Yöntemi) ve CVD (Kimyasal Buhar Yöntemi) olmak üzere uygulanan iki farklı kaplama yöntemi vardır. Her iki yöntemde de geleneksel olarak çok katmanlı kaplama uygulamaları yapılmaktadır. Ancak, talaş kaldırma esnasında oluşan yüksek sıcaklıklarda, kaplama katmanlarının ısıl genleşme katsayıları farklı olduğundan, birbirlerine göre farklı genleşmeler sergilerler. Söz konusu bu durum, kaplama yapısında mikro çatlaklara neden olmaktadır. Oluşan bu çatlaklar, kaplama kalınlığınca devam eden, boyuna (dikey) çatlakları da meydana getirmektedir. Zamanla kaplamanın, çatlaklar sebebiyle mozaik yapı şekline dönüşmesine ve bir kısmının da dökülmesine, dolayısıyla beklenenden daha kısa sürede yitirilmesine yol açmaktadır. Çalışmanın amacı, geleneksel çok katmanlı yapıda değil, kesici takımla temas ettiği yüzeyde tok, ancak kaplama üst yüzeyine doğru istenilen aşınma dayanımını da sağlayacak şekilde giderek sertleşen yani fonksiyonel değişen yapıda, katmansız, yekpare bir kaplama yapmaktır. Böylece ısıl genleşme farklılıklarının neden olduğu mikro çatlakların da önüne geçerek kaplama ömrünü dolayısıyla takım ömrünü artırmanın ve talaşlı imalat maliyetlerini azaltmanın mümkün olacağı düşünülmüştür.

6 1.3 Orijinal Katkı

Günümüzde, farklı malzemeler ve işlemler için farklı kaplamalar kullanılmaktadır. Genel olarak talaşlı imalat takımlarında TiN, TiC, TiAlN, Al2O3, ZrN gibi sert seramik

kaplamalar; şekil verme ve döküm kalıplarında ise CrN kaplamalar iyi sonuç vermektedir. TiNbN, TiBN, ZrB, ZrBN, MoN, TiCrN, HfN, AIN, Al2O3, TiAIBN ve elmas

benzeri karbon (DLC) gibi yeni tür sert seramik kaplamaların geliştirilmesine yönelik araştırmalar devam etmektedir. Ancak elmas, demir dışı metaller için iyi bir işleme verimi sağlamasına karşın, karbon içerikli malzemelerle kimyasal reaksiyona girme riski nedeniyle çeliği işlemek için hiç uygun değildir.

Titanyum (Ti), karbon (C) ve azot (N), seramik kaplamaların tamamına yakın bir kısmında kullanılmaktadır. Titanyum ve azot kullanılarak oluşturulan TiN kaplamaların düşük sürtünme katsayıları, işlenen malzemenin, kesici takımın talaş yüzeyine yapışma eğilimini azaltır. Titanyum karbonitrürün (TiCN), karbon ilavesinden dolayı titanyum nitrüre (TiN) kıyasla % 30 daha yüksek yüzey sertliği vardır. Ayrıca, TiCN kaplamalarda yüzey pürüzlülüğü daha küçük, dolayısıyla sürtünme katsayıları daha düşüktür. Bu sayede işlenen malzemenin, kesici takımın talaş yüzeyine yapışma eğilimi de daha azdır. Bu özellikleri nedeniyle titanyum, karbon ve azot içerikli kaplamalar, pek çok malzemenin talaşlı imalatı için kullanılmaktadır.

Kesici takım kaplamaları genellikle, metal esaslı altlık malzeme üzerine katmanlar halinde seramik esaslı malzemelerin kaplanmasıyla elde edilmektedir. Bu tür geleneksel kaplamalı takımlarda, talaş kaldırma esnasında açığa çıkan yüksek sıcaklığın etkisi ile kaplama katmanlarının ısıl genleşme katsayıları farklı olduğu için mikro çatlaklar meydana gelmektedir. Oluşan çatlaklar kesici takım kaplamasının ömrünü kısaltmaktadır.

Kesici takım kaplamalarının nitelikleri değiştirilerek, ısıl genleşme faklılıklarından kaynaklanan mikro çatlakların oluşumunu engellemeye yönelik çalışmalar sonucunda fonksiyonel derecelendirilmiş kaplamalar geliştirilmiştir.

Literatür taramalarında, kesici takımların fonksiyonel derecelendirilmiş olarak kaplanması ile ilgili araştırmaların az olduğu görülmüş; yüksek hız çeliği ve sinterlenmiş

7

karbür kesici takımların, manyetik sıçratma yöntemi kullanılarak fonksiyonel derecelendirilmiş olarak titanyum karbonitrür (TiCN) ve titanyum bor karbonitrür (TiBCN) kaplanmasına ise rastlanmamıştır.

Çalışmada, talaşlı imalatta en çok tercih edilen takım olmaları nedeniyle yüksek hız çeliği ve sinterlenmiş karbür kesici takımlar üzerine titanyum karbonitrür (TiCN) ve titanyum bor karbonitrür (TiBCN) kaplama, manyetik sıçratma yöntemi kullanılarak fonksiyonel derecelendirilmiş olarak kaplanmış, ardından kaplama karakterizasyonları ve kaplanmış takımlarla talaş kaldırma uygulamaları yapılarak literatüre katkıda bulunulmaya çalışılmıştır.

8

BÖLÜM 2

KESİCİ TAKIMLAR

Günümüzde kesici takımlar, kuru işleme, yüksek hızlı ya da yüksek performanslı işleme gibi modern talaşlı imalat tekniklerinde büyük gerilimlere, ağır çalışma koşullarına maruz kalmaktadır. Yeni yöntemlerin gelişmesi, yeni koşullara uyumlu takımları gerektirmektedir. İdeal bir kesici takım, yüksek sertlikle birlikte iyi bir tokluk ve kimyasal kararlılığı da yapısında bulundurmalıdır. Özellikle sertlik ve tokluk birbirine zıt niteliklerdir ve ikisini aynı anda sağlayan bir kesici takım yoktur [9]. Bu durum, tokluğu iyi altlık yüzeylerinin istenilen sertlik değerlerine sahip malzemelerle kaplanarak yeni koşullara uyumlu takımların geliştirilmesi çalışmalarını başlatmıştır.9 2.1 Kesici Takımların Tarihsel Gelişimi

19. yüzyılın başlarında çeliklere uygulanan çeşitli işlemler sonucunda takım çelikleri üretilmiştir. Ulaşılan bu noktada yüksek karbonlu çelikler ve alaşımlı çelikler zamanının en ideal takım malzemeleri haline gelmişlerdir. Ancak bu malzemeler, dakikada birkaç metrelik kesme hızlarında oluşan ısıda bile sertliklerini yitirmişlerdir. Dolayısıyla bu ilk takımların ömrü çok kısa olmuş, takımlar ısıl işlemlerin ve metalürji biliminin henüz gelişmemiş olması nedeniyle işlem esnasında niteliklerini koruyamamışlardır.

Geliştirmiş ilk takım malzemesi hız çeliğine benzeyen Mushet çeliğidir ve bu çelik tesadüf eseri bulunmuştur. Mangan ile yapılan deneylerle çeliğin havada sertleştirilebildiği, bunun sonucunda da ortaya çıkan alaşımlı çeliğin karbon çeliğine göre çok daha iyi bir işleme kapasitesinin olduğu görülmüştür. Geliştirilen bu malzeme karbon çeliğine göre daha yüksek sıcaklıklarda çalışabilmiş ve daha fazla sayıda iş parçasını yüksek hızlarda (Yaklaşık 10 m/dak) işleyebilir hale gelmiştir.

19. yüzyılın başlarında yaşanan en büyük gelişme ise Fredrick Taylor tarafından hız çeliğinin bulunmasıdır. Bu yeni takım ile 40 m/dak kesme hızı, 1,6 mm/dak ilerleme hızı ve 4,8 mm talaş derinliği gibi işlem değerlerine çıkılabilmiştir.

Hız çeliklerinin talaşlı imalata büyük katkıları olmuştur. Bilenmesi son derece uygun bir takım olması özellikle torna tezgâhlarındaki işlemlerde yüksek hız çeliği takımların en fazla kullanılan takım olmasını sağlamıştır. Taylor’un bulmuş olduğu takım ömrü bağıntısı, günümüzde hala geçerlidir.

Elde edilen bu gelişmeler sayesinde 19. yüzyılın sonlarında, yüksek karbonlu çeliklerle 100 dakika süren bir tornalama işlemi, 20. yüzyılın başlarında yüksek hız çeliği takımlarla 26 dakikada, döküm alaşımlı takımlarla ise sadece 15 dakikada yapılabilir hale gelmiştir.

Hız çeliklerinin bileşimine kobalt ilavesiyle 1930'lardan hemen önce süper yüksek hız çeliği takımlar bulunmuş ve 70 m/dak'lık kesme hızlarına ulaşılmıştır. Süper yüksek hız çelikleri takip eden dönemde, alüminyum ve magnezyum gibi geniş kullanım alanına sahip malzemelerin işlenmesinde tercih edilen takımlar olmuşlardır.

10

1930'larda takım malzemesi olarak tungsten karbür veya sert metal olarak da bilinen sinterlenmiş karbürler kullanılmaya başlanmıştır. Bu, yüzyıl için talaşlı imalat açısından yeni bir dönüm noktasıdır. Sinter karbürler, bağlayıcı metal içerisinde %90 karbür parçacıkları bulunduran tozun sinterlenmesiyle elde edilirler (Şekil 2. 2). Geçmişi biraz daha eskiye dayanan sinter karbürler ilk olarak 1920’lerde Almanya'da ortaya çıkmış, 1927'deki Leipzig Fuarı’nda tanıtılmıştır. Yüksek hız çeliklerinin onlarca katı kesme hızı değerlerine ulaşmış ve bu nedenle 1930’larda birçok ülkede en gözde takım malzemesi olarak kullanılmaya başlanmıştır. YHÇ takımlarla 26 dakikada, döküm alaşımlı takımlarla 15 dakikada yapılan işlemler sinterlenmiş karbür takımlarla sadece 6 dakikada tamamlanır olmuştur.

Şekil 2. 2 Sinter karbürlerin imalat aşamaları [11]

Seramik kesici takımlar üzerine deneysel çalışmalara 1930'larda başlanmış, ancak kesici uç olarak kullanılmaları 1950'leri bulmuştur. Günümüzde bile sınırlı kullanım alanlarına sahip kübik bor nitrür (CBN) ve çok kristalli elmas (PCD) gibi çok sert takım malzemeleri ise ancak 1970‘lerde elde edilebilmişlerdir.

Başlangıçta değiştirilebilir kesici uçların kullanıldıktan sonra atılıyor olmaları israf olarak görülmüş, kabul edilmeleri ve yaygın kullanımları ise İkinci Dünya Savaşı sonrasında seri imalatın gelişimi ile gerçekleşmiştir.

11

Gelişen seri imalat yalnızca takım malzemelerinin değil takımların geometrilerinde ve takım tutucularda da iyileştirmeleri zorunlu kılmıştır. Kesici kenarın güçlendirilmesi amacıyla 1960'larda kenar yuvarlatma (ER) işlemi yapılmaya başlanmıştır.

1970'lerden sonra bilgisayar kontrollü tezgâhların kullanımı yaygınlık kazanmaya başlamıştır. Özellikle otomotiv, uçak ve benzeri endüstrilerde çubuk malzemeden çeşitli elemanların seri üretimi gerçekleştirilmiş ve bu tip üretim için uygun kesici takımlar geliştirilmiştir.

Değişik firmalarca üretilen aynı özelliklere sahip değiştirilebilir kesici uçların seçiminde kolaylık sağlamak için yedi basamaklı kodlama sisteminden oluşan bir ISO standardı oluşturulmuştur.

1970'lerin başında kaplama işleminin gerçekleştirilmesiyle kesici takımlar açısından atılmış dev bir adım olmuştur. Yapılan ilk kaplama işlemi, sinterlenmiş karbür takım üzerine çok ince bir katman halinde saf titanyum ve onun üzerine de çok ince taneli titanyum karbür kaplanmasıdır (Şekil 2. 3).

Şekil 2. 3 Kesici takım kaplaması [12]

Böylece kesici uçta tokluk ve aşınma direnci bir araya getirilmiştir. Kimyasal buhar biriktirme (CVD) yöntemiyle yapılan bu kaplama, sadece birkaç mikronluk kalınlığına rağmen kesme hızını %50 artırarak takım ömrünü iki katına çıkarmıştır (Şekil 2. 3). Bu kaplamanın kesme işlemine katkısı son derece büyük olmuştur.

1960’ların başlarında, lehimli sinterlenmiş karbür uçlarla 80 m/dak kesme, 183 mm/dak ilerleme hızlarında tornalama işlemleri yapılabilirken, 1964'de KNUX tipi kesici ucun bulunmasıyla 110 m/dak kesme, 315 mm/dak ilerleme hızlarına; 1970'lerde kaplamalı kesici uçların geliştirilmesiyle de 200 m/dak kesme, 700 mm/dak ilerleme hızlarına çıkılmıştır.

12

1970'lerde geliştirilen presleme ve sinterleme teknikleri sayesinde kesici ucun taşlanmasına gerek kalmadan yeni dalgalı kenar ve talaş yüzeyi tasarımları yapılabilmiştir. Alüminyum ve titanyum alaşımları ile süper alaşımların dayanımları zamanla artırılmış, bu sayede kesme hızlarının azalmasını sağlamış, işleme verimi ise ilk kaplamalı kesici uçların kullanıldığı döneme kıyasla % 20 artış göstermiştir.

1980'lere gelindiğinde, kesici uçlarda elde edilen yeniliklerle talaşlı işleme maliyetleri daha da azaltılmıştır. Örneğin alaşımsız çelik çubuk için ilk takımlarla 100 dakika olan işleme zamanı kesici takımlardaki gelişmeler sayesinde 1 dakikaya kadar indirilebilmiştir. Takım ömrü açısından değerlendirilecek olursa başlangıçta hız çeliği ile 2,5 parça işlenebilirken 1980’lerde ulaşılan noktada kaplamalı sinterlenmiş karbür takımlarla yaklaşık 60 parça işlenebilir hale gelinmiştir [12].

2.2 Kesici Takım Malzemeleri

Kesici takımların, malzemelere şekil verme, kesme ve istenilen ölçüye getirme gibi talaşlı işlemlerde maruz kaldıkları değişik zorlamalara cevap verebilmeleri istenir. Teknolojinin ilerlemesiyle birlikte artan ihtiyaçları karşılamak için farklı malzemelere ve bu malzemelerin istenilen nitelikte ve aynı zamanda olabildiğince ekonomik işlenebilmesi için yeni kesici takımlara gereksinim duyulmuştur. Örneğin 1982 yılında İngiltere’de yüksek hız çeliği imal eden 30 firma 205 farklı türde çeliği; 49 firma da 441 farklı sinter karbür takımı piyasaya sürmüştür1.

Günümüzde kesici takımlar, yüksek kaliteli, yüksek boyut hassasiyetli ve çoğu ileri teknoloji ürünü olan malzemelerden imal edilmektedirler. Takım malzemesinin seçimi hem işlenecek malzemenin özellikleri hem de takımın talaş kaldırma sırasında karşılaşacağı koşullara uygun olarak yapılmalıdır. Yüksek sıcaklıkta sertliğin, yüksek hızlarda aşınma dayanımının ve tokluğun korunması, farklı kesici takımlardan beklenen ortak özelliklerdir. Bu özelliklere sahip takımların ömrü uzun olacağından imalat maliyetlerini de düşüreceklerdir.

Şekil 2. 4 Kesici takımların 2005

Takım malzemeleri, metal esaslı, karbür esaslı ve seramik esaslı olmak üzere üç ana gruba ayrılabilir. Yüksek hız çelikleri ve sinter karbürler günümüzde yaygın olarak kullanılan takım malzemeleridir.

kalitesinin iyileştirilmesi ve takım ömrünü artırması amacıyla yapılan çalışmalar sonucunda kullanılmaya başlanmıştır

2.2.1 Takım Çelikleri

Endüstri devriminden, 1860’lı yıllara kadar talaşlı imalatta büyü kullanılmışlardır. Yapılarında ortalama %

manganez, silis, sülfür ve fosfor gibi kolaylaştırılır. Karbonlu takım çelikleri, kadar ısıtılıp ardından

sertleştirilirler. Aşınma dayanımları, alaşımlı çeliklere kıyasla düşüktür.

Wolfram (W), krom (Cr), vanadyum (V), kobalt (Co), nikel (Ni), molibden (Mo) v manganez (Mn) gibi alaşım elementleri, k

iyileştirmek, dayanımlarını artırmak ve yüksek sıcaklıklarda sertliklerini korumalarını sağlamak amacıyla eklenirler

% 4 % 4 % 5

% 5% 1

13

akımların 2005 yılında dünyadaki tahmini kullanım oranları

Takım malzemeleri, metal esaslı, karbür esaslı ve seramik esaslı olmak üzere üç ana gruba ayrılabilir. Yüksek hız çelikleri ve sinter karbürler günümüzde yaygın olarak kullanılan takım malzemeleridir. Kübik bor nitrür (CBN) ve elmas

kalitesinin iyileştirilmesi ve takım ömrünü artırması amacıyla yapılan çalışmalar sonucunda kullanılmaya başlanmıştır [14].

Endüstri devriminden, 1860’lı yıllara kadar talaşlı imalatta büyü

kullanılmışlardır. Yapılarında ortalama % 0,9- 1,3 karbon bulunduran takım çeliklerine manganez, silis, sülfür ve fosfor gibi diğer alaşım elementleri katılarak çelik yapımı

Karbonlu takım çelikleri, 835 °C ile 850 °C sıcaklık aralığında kızıl sıcaklığa p ardından oda sıcaklığına kadar su içerisinde hızla soğutularak ilirler. Aşınma dayanımları, alaşımlı çeliklere kıyasla düşüktür.

Wolfram (W), krom (Cr), vanadyum (V), kobalt (Co), nikel (Ni), molibden (Mo) v manganez (Mn) gibi alaşım elementleri, karbonlu takım çeliklerinin kesme özelliklerini

larını artırmak ve yüksek sıcaklıklarda sertliklerini korumalarını eklenirler [12, 15]. % 38 % 15 % 11 % 17 CVD PVD Sermet Alümina Sialon Elmas CBN Elmas Kaplı Kaplamasız

tahmini kullanım oranları [13] Takım malzemeleri, metal esaslı, karbür esaslı ve seramik esaslı olmak üzere üç ana gruba ayrılabilir. Yüksek hız çelikleri ve sinter karbürler günümüzde yaygın olarak Kübik bor nitrür (CBN) ve elmas takımlar da yüzey kalitesinin iyileştirilmesi ve takım ömrünü artırması amacıyla yapılan çalışmalar

Endüstri devriminden, 1860’lı yıllara kadar talaşlı imalatta büyük oranda karbon bulunduran takım çeliklerine katılarak çelik yapımı lığında kızıl sıcaklığa su içerisinde hızla soğutularak ilirler. Aşınma dayanımları, alaşımlı çeliklere kıyasla düşüktür.

Wolfram (W), krom (Cr), vanadyum (V), kobalt (Co), nikel (Ni), molibden (Mo) ve arbonlu takım çeliklerinin kesme özelliklerini larını artırmak ve yüksek sıcaklıklarda sertliklerini korumalarını

CVD PVD Sermet Alümina Sialon Elmas CBN Elmas Kaplı Kaplamasız

14

Takım çeliklerinden olan yüksek hız çelikleri (YHÇ) diğer takım malzemelerine oranla düşük maliyetleri ve kolay işlenebilirlikleri nedeniyle 20. yüzyılın başından beri matkap, broş, azdırma çakısı, parmak freze, kılavuz ve benzeri kesici takımlar olarak kullanılmaktadır. İstenilen boyutlarda sıcak haddelenebilir ve dövülebilirler. Oda sıcaklığında sahip oldukları sertlik ve tokluğu 600-650 °C’ye kadar koruyabilir, 30-50 m/dak’lık kesme hızlarında çalışabilirler. 1190-1270 °C’de yapılan östenitleme ve ardından 550°C’de üç kere yapılan menevişleme sonucunda kabul edilebilir derecede tokluğa ve yüksek sertliğe (3750 HV) sahip olurlar.

W, Mo, V ve Cr gibi karbür yapıcı elementlerle alaşımlandırılmış olan yüksek hız çelikleri, içerdikleri ana refrakter elemente göre molibdenli (AISI M grubu: %0.8 C, %0.4 Cr, %5-8 Mo, %0-6 W ve % 1-2 V) ve tungstenli (AISI T grubu: %0.7 C, %4 Cr, %18 W ve %1 V) olmak üzere temelde iki gruba ayrılırlar. Hız çeliklerinin büyük kısmı maliyetleri yaklaşık %40 daha düşük olduğu, daha yüksek aşınma direnci gösterdikleri ve ısıl işleme tabi tutulduklarında daha az şekilsel çarpılmaya uğradıkları için M grubu (Molibdenli) olarak imal edilirler [14,15].

2.2.2 Sinter Karbürler

Yüksek hız çeliği takımlar normal koşullarda 50 m/dak’dan düşük kesme hızlarında kullanılırlarken, 1930’larda geliştirilen ve semente edilmiş ya da sinterlenmiş karbürler olarak da bilinen karbür takımlar ise daha yüksek sertliğe sahiptirler ve daha yüksek kesme hızlarına çıkabilirler. Sinter karbür takımların günümüzde tungstenli ve titanyumlu olmak üzere iki çeşidi bulunmaktadır ve çeliği 200 m/dak’ın üzerinde bir hızla işleyebilirler [16].

Karbür takımlar, daha düşük sürtünme ve takım-iş parçası malzemeleri arasındaki kimyasal etkileşime karşı direncin artırılması gibi mekanik ve termal özelliklerinin iyileştirilmesi için kaplanabilirler. Kaplanmış sinter karbür takımlar çeliği 400 m/dak’ın üzerinde bir hızla işleyebilirler. Tungsten karbür takımlar üzerine genelde kullanılan kaplama malzemeleri titanyum karbür, alüminyum oksit (Al2O3)-seramik ve hatta

sentetik elmastır. Kaplamalar, kimyasal ya da fiziksel buhar biriktirme yöntemleriyle yapılırlar [16].

15 2.2.3 Kaplamalı Karbür Takımlar

1969’da TiC kaplanmış WC takımla başlayan kaplamalı takım kullanımı, kaplamanın takım ömrünü % 200-300 hatta daha fazla artırmasıyla metal işleme endüstrisinin vazgeçilmezi olmuştur. Kesici takımlarda, kesme süresince iş parçası ile takım arasında kimyasal etkileşimi ve aşınmayı engelleyebilmek için takımım yüzey malzemesinden abrazif aşınmaya dayanıklılık, sertlik ve kimyasal inertlik beklenir. İnce bir TiC, TiN veya Al2O3 kaplama bu beklentileri karşılayacak niteliktedir. Kaplama takım gövdesine iyi

tutunmalı, talaşın talaş yüzeyine yapışmaması için düşük sürtünme katsayısına sahip ve takım ömrünü uzatacak kadar kalın, aynı zamanda gevrek, kırılgan olmayacak kadar da ince olmalıdır.

Kaplamalı karbür takımlar, pek çok metal kesme uygulamasında geniş yer bulmuşlardır. Kaplamasız takımlara oranla iki ya da üç kat daha iyi aşınma direncine sahiptirler. Bu durum aynı takım ömrü için %50 ila %100 daha yüksek kesme hızı anlamına gelmektedir. Alüminyum oksit kaplamalar, takım-talaş ara yüzeyinde kimyasal/difüzyon bariyeri oluşmasını sağlayarak mükemmel krater aşınması dayanımı sergilerler [17]. Kesme işlemi sırasında talaşı iş parçasından ayırma işi ve talaşın kesme yüzeyinde sıkışmasıyla iç sürtünmeler; talaşın takım yüzeyine sürtünerek akmasıyla da dış sürtünmeler oluşur. Bütün bu sürtünmeler takımın ısınmasına bunun sonucunda da sertliğinin azalmasına, takım aşınmasının ve kesme kuvvetinin artmasına yol açar. Kesici takımların kaplanmasıyla hem talaşın kesme yüzeyinden daha kolay akmasıyla sürtünmenin ve açığa çıkan sıcaklığın azalması hem de yüzey sertliğinin artmasıyla takım aşınmasının ve gereken kesme kuvvetinin azalması dolayısıyla takım tezgâhının işleme veriminin artması sağlanmıştır [15].

16 2.2.4 Seramikler

İlk olarak 1950’lerde tanıtılan ve çeliği 700-800 m/dak hızlarda işleyebilen seramikler, genellikle yüksek sıcaklıklarda yüksek sertlik gerektiren işlemlerde kullanılırlar [16]. Otuz yılı aşkın bir süredir Amerika’da, motor uygulamalarında yüksek sıcaklık yapısal seramikleri üzerine hatırı sayılır miktarda temel araştırmalar yapılmaktadır. Yapılan bu araştırmalar sonucunda yapısal seramikler hakkında geniş bir veri tabanı oluşturulmuştur. Çalışmaların çoğu yüksek sıcaklık uygulamalarında kullanılma olasılıkları nedeniyle Al2O3 ve SiC malzeme ailesi üzerine yoğunlaşmıştır. Alümina

(Al2O3) dayanımını ve sertliğini, az sayıda refrakter sinter karbürden daha iyi derecede

korur.

Alüminanın kesici takım olarak ticari kullanımına Ford Motor öncülük etmiştir ve alümina kesici takımlar, tercihen yüksek kesme hızlarında bitirme işleminde kullanılmış, böylece verimlilik artırılmıştır. Ford, 1970’lerin ilk yılları boyunca, imalatta verimliliği artırmayı amaçlamıştır. Yapısal seramikler üzerinde yapılan araştırmaların sonucu olarak, ileri seramiklerin kesici takım malzemesi olarak ileri seramiklerin kullanımı düşünülmüştür. İleri seramik kesici takımların, daha geleneksel tugsten karbür takımlara göre avantajı daha büyük sertlik ve kimyasal kararlılıkları sayesinde daha yüksek kesme hızlarında işlem yapabilmeleridir. Kesicilerdeki, makine ayarlarındaki ve benzeri ilişkili hasarlar, imalat maliyetini artırırken verimliliği de azaltır. Talaşlı imalatta verimi en üst seviyeye çıkarmak için kesme hızındaki artış ile takım ömründeki azalma olasılığı ve dayanıklılık arasındaki değişimi optimize etmek gerekir [18,19].

2.2.5 Sermetler

Sermetler, seramik ve metal malzemelerden oluşan kompozitlerdir. Seramiklerin sertliklerinin, yüksek sıcaklık dayanımlarının ve metallerin tokluklarının bir araya getirilmesiyle ideal yapıya sahip bir malzeme oluşturulmaya çalışılmıştır. Sermetlerde nikel, molibden, kobalt gibi metalik elementler, oksitleri, borürleri ve karbürleri bağlayıcı olarak kullanılırlar. Sermetler, fiziksel yapılarına bağlı olarak metal matrisli kompozit malzemeler gibi düşünülebilirler fakat hacimlerinin %20’den azı metalik içeriklidir [15].

17

Sermetler, bitirme işlemine en uygun, yeni nesil takım malzemeleridir. Seramik titanyumkarbür (TiC), nikel, kobalt ve tantal nitrürdür. TiN ve diğer karbürler bağlayıcı olarak kullanılırlar. Sermetler üstün aşınma dayanımına, daha uzun takım ömrüne sahiptirler ve yüksek kesme hızlarında kullanılabilirler. Sermetler, sinter karbürlerden daha iyi bir yüksek sıcaklık sertliğine ve oksidasyon direncine sahiptirler. Sermetlerin demire afiniteleri düşük olduğundan demir esaslı malzemelerin bitirme işlemlerinde oldukça iyi sonuç verirler. Karbürlere kıyasla daha düşük tokluk, ısıl iletkenlik ve daha büyük ısıl genleşmeye sahiptirler [17].

Sermet kesici takımların genel özellikleri şöyle özetlenebilir: • Yüksek kesme hızı

• Uzun takım ömrü boyunca sağladığı yüksek hassasiyet, • Bitirme işlemi sonrasında düşük yüzey pürüzlülüğü • Yüksek serbest yüzey ve krater aşınma direnci • Yüksek kimyasal kararlılık ve kızıl sertlik • Yığma ağız oluşumuna düşük eğilim, • Yüksek oksidayson direnci

Kesme hızları karbürlü takımlarda 160 m/dak, kaplamalı karbür takımlarda 240 m/dak iken Sermetlerde bu değer neredeyse %100’lük bir artışla 340 m/dak’lık değerlere çıkabilmektedir.

Isıl iletkenlikleri düşük, ısıl genleşmeleri ise büyük olduğu için sıcaklık değişimine duyarlıdırlar. Sermetlerle yapılan talaş kaldırma işlemlerinde soğutma sıvısı kullanılacaksa sıcaklık değişiminin çok büyük olmaması gerekir ve bu nedenle soğutma sıvısı yeterli miktarda kullanılmalıdır.

Sinterlenmiş karbürlere oranla toklukları düşük olduğundan frezeleme işleminde olduğu gibi aralıklı talaş kaldırma işlemleri için uygun değillerdir [15].

18 2.2.6 Elmas

Doğal elmas karbondan oluşur. Tek kristalli elmas (MCD) en sert malzemedir. Bu sertlik, kristal içerisindeki özel atomik diziliş yapısından kaynaklanır.

Elmas, düşük sürtünme ve ısıl genleşme katsayısı, yüksek dayanım, kimyasal korozyon direnci gibi özellikleri ile etkileyici bir fiziksel, kimyasal ve mekaniksel kombinasyon sergiler. Ancak aynı zamanda kullanılamadıkları durumlar da vardır. Oda koşullarında yarı karalı yapıdadır fakat 600°C’in üzerindeki sıcaklıklarda orijinal grafit haline dönüşür. Karbon ve demirin kimyasal afinitesi nedeniyle demir esaslı malzemelerin işlenmesinde elmasta yüksek aşınma oranları görülür. Dolayısıyla elmas kesiciler sadece demir dışı metallerin ve metal olmayan malzemelerin işlenmesi için uygundurlar [9, 20].

2.2.7 Kübik Bor Nitrür (CBN)

Elmastan sonra en sert takım malzemesidir. Çok gevrek olduğu için çoğunlukla kaplama malzemesi olarak kullanılır. Elmasın aksine demir esaslı malzemelerin işlenmesi için uygundur [21].

Karbür gövdeye 0,5–1 mm kalınlığında polikristal kübik boron nitrürün basınç altında sinterlenmesiyle elde edilir. Kübik bor nitrür kompozit kesici takımlar, nikel ve kobalt esaslı süper alaşımları sementit karbürlerden çok daha yüksek hızlarda işlenebilmektedir [15,20].

Bor nitrürün farklı kristal biçimleri vardır: Daha yaygın olarak hegzagonal bor nitrür diye anılan grafit benzeri yapısının yumuşak ve yağlayıcı niteliklerinin aksine kübik yapıda olanı (CBN) sert ve aşındırıcı niteliktedir ve kesici takım olarak kullanılır. CBN, elmasla aynı yapıya sahiptir ve aynı özellikleri sergiler. Kübik bor nitrür tanecikler ve özel seramik bağlayıcıdan oluşan, 1400 °C’ye kadar yüksek sertlik ve düşük kimyasal aşınma direnci gibi mükemmel özelliklere sahip sentetik bir malzemedir. Gri dökme demir ve sertleştirilmiş malzemelerin yüksek hızlı işlenmesinde olağan üstüperformans sergiler [9].

![Şekil 2. 1 Kesici takımlar [10]](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/28.892.338.603.756.1097/şekil-kesici-takımlar.webp)

![Çizelge 2. 1’de harfler ve sayılardan oluşan kodlama sistemi verilmiştir [23].](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/42.892.205.734.601.982/çizelge-harfler-sayılardan-oluşan-kodlama-sistemi-verilmiştir.webp)

![Şekil 2. 6 Takım malzemelerinin kesme sıcaklıklarındaki sertlik değişimleri [21] 2.4 Kesici Takım Seçim Kriterleri](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/43.892.329.607.102.341/şekil-takım-malzemelerinin-sıcaklıklarındaki-sertlik-değişimleri-kesici-kriterleri.webp)

![Şekil 3. 2 Fiziksel buhar biriktirme sistemi [28]](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/46.892.155.806.707.1009/şekil-fiziksel-buhar-biriktirme-sistemi.webp)

![Şekil 4. 2 Movchan ve Demchishin yapısal bölgeler modeli [36]](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/53.892.226.722.105.508/şekil-movchan-demchishin-yapısal-bölgeler-modeli.webp)

![Şekil 4. 3 Thornton yapısal bölgeler modeli [36]](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/54.892.196.741.109.449/şekil-thornton-yapısal-bölgeler-modeli.webp)

![Şekil 5. 2 Uzay mekiği [41] Türbinler ve Dizel Motorlar](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/59.892.228.714.540.859/şekil-uzay-mekiği-türbinler-dizel-motorlar.webp)

![Şekil 5. 3 Türbin kanatları (a) ve motor bloğu (b) [42,43]](https://thumb-eu.123doks.com/thumbv2/9libnet/3243858.8074/60.892.162.786.111.356/şekil-türbin-kanatları-a-motor-bloğu-b.webp)