T.C.

SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

İRMİKALTI UNDAN VİTAL GLUTEN VE ETANOL ÜRETİMİ

ÜZERİNE BİR ARAŞTIRMA Mehmet KOYUNCU

DOKTORA TEZİ

Gıda Mühendisliği Anabilim Dalı

Aralık-2014 KONYA Her Hakkı Saklıdır.

TEZ KABUL VE ONAYI

Mehmet KOYUNCU tarafından hazırlanan “İrmikaltı Undan Vital Gluten ve Etanol Üretimi Üzerine Bir Araştırma” adlı tez çalışması 17/12/2014 tarihinde aşağıdaki jüri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Gıda Mühendisliği Anabilim Dalı’nda DOKTORA TEZİ olarak kabul edilmiştir.

Jüri Üyeleri İmza

Başkan

Prof. Dr. Nihat AKIN ……….

Danışman

Prof. Dr. Selman TÜRKER ……….

İkinci Danışman

Yrd. Doç. Dr. Abdulvahit SAYASLAN ……….

Üye

Doç. Dr. Mehmet AKBULUT ……….

Üye

Doç. Dr. Cemalettin SARIÇOBAN ……….

Yukarıdaki sonucu onaylarım.

Prof. Dr. Aşır GENÇ FBE Müdürü

Bu tez çalışması; Bilim, Sanayi ve Teknoloji Bakanlığı tarafından San-Tez Programı kapsamında 01387-STZ-2012-1 nolu proje ile desteklenmiştir.

TEZ BİLDİRİMİ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Mehmet KOYUNCU Tarih: 17.12.2014

iv ÖZET DOKTORA TEZİ

İRMİKALTI UNDAN VİTAL GLUTEN

VE ETANOL ÜRETİMİ ÜZERİNE BİR ARAŞTIRMA Mehmet KOYUNCU

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Gıda Mühendisliği Anabilim Dalı Danışman: Prof. Dr. Selman TÜRKER

İkinci Danışman: Yrd. Doç. Dr. Abdulvahit SAYASLAN 2014, 76 Sayfa

Jüri

Prof. Dr. Selman TÜRKER Prof. Dr. Nihat AKIN Doç. Dr. Mehmet AKBULUT Doç. Dr. Cemalettin SARIÇOBAN Yrd. Doç. Dr. Abdulvahit SAYASLAN

Durum buğdayı (Triticum durum), makarna üretiminde kullanılan irmiğe öğütülürken ekonomik değeri düşük olan yaklaşık %8 oranında irmikaltı (elekaltı) un elde edilmektedir. Türkiye’de yıllık 90.000 ton civarında üretilen irmikaltı un için yem sanayi dışında katma değeri yüksek yeni kullanım alanları aranmaktadır. Bu çalışma kapsamında, San-Tez projesi ortağı Komgıda A.Ş. ile birlikte toplamda üç irmik/makarna fabrikasından sağlanan irmikaltı unların katma değeri yüksek vital gluten ve yakıt amaçlı etanol üretimine uygunluğu araştırılmıştır. İrmikaltı unlardan üç farklı yaş öğütme yöntemiyle (Hamur-yıkama, Hamur-su dispersiyonu, Un-su dispersiyonu) vital gluten üretimi denenmiş; bu yöntemlerden Hamur-su ve Un-su dispersiyonu yöntemleriyle kabul edilebilir saflık (%71.2-82.1 protein, Nx5.7, km), verim (%10.1-14.3, km) ve randımanda (%48.7-76.8) vital gluten üretimi gerçekleştirilebilirken, Hamur-yıkama yöntemiyle ancak pratikte karşılığı olmayan tuzlu su kullanımı ve manuel işlemeyle vital gluten üretilebilmiştir. İrmikaltı unlardan üretilen glutenlerin vitaliteleri (kaliteleri) ekmek üretimi başta olmak üzere farklı yöntemlerle test edilmiştir. İrmikaltı unlardan elde edilen vital glutenlerle yaklaşık %2 oranında katkılanan ekmeklik unların hamur yoğurma özellikleri ve ekmeklik kaliteleri, ticari vital glutenle aynı oranda katkılanan una yakın bulunmuştur. Vital gluten üretiminden arta kalan irmikaltı un bileşenleri (nişasta başta olmak üzere şekerler, selüloz ve hemiselülozlar), sırasıyla i) eşzamanlı pişirme (nişastanın çirişlendirilmesi) ve α-amilaz ile dekstrinlere hidroliz ii) eşzamanlı amiloglikozidaz ile şekerlendirme ve maya (Saccharomyces cerevisiae) fermantasyonu işlemlerine tabi tutulmuş; irmikaltı un esasına göre %32.2-33.5 (g/g, km) verim ve %80.5-87.6 randımanla etanol üretimi gerçekleştirilmiştir. Ayrıca, irmikaltı unda az miktarda (%11.6-13.1, km) bulunan selüloz ve hemiselülozlardan da etanol üretimi gerçekleştirebilmek için selülaz ve hemiselülaz enzimlerinin kullanımı denenmiş, ancak etanol veriminde önemli bir değişim görülmemiştir (P>0.05). Vital gluten ve etanol üretiminden arta kalan yan ürünün kimyasal bileşimi belirlenmiş; yüksek protein (%35-40, Nx5.7, km) ve yağ (%7-8, km) içeriğinden dolayı yem sanayinde kullanılabileceği öngörülmüştür. Bu sonuçlar, irmikaltı unlardan Hamur-yıkama yöntemi hariç Un-su dispersiyonu ve Hamur-su dispersiyonu yöntemleriyle kabul edilebilir saflık, verim, randıman ve kalitede vital gluten ve yakıt etanol üretilebileceğini, böylece irmik fabrikası yan ürünü olan irmikaltı una katma değer kazandırılabileceğini göstermektedir.

v ABSTRACT PhD THESIS

A STUDY ON PRODUCTION OF VITAL GLUTEN AND ETHANOL FROM DURUM CLEAR FLOUR

Mehmet KOYUNCU

The Graduate School of Natural and Applied Sciences Selçuk University

The Degree of Doctor of Philosophy in Food Engineering Advisor: Prof. Dr. Selman TÜRKER

Co-advisor: Asst. Prof. Dr. Abdulvahit SAYASLAN 2014, 76 Pages

Jury

Prof. Dr. Selman TÜRKER Prof. Dr. Nihat AKIN

Assoc. Prof. Dr. Mehmet AKBULUT Assoc. Prof. Dr. Cemalettin SARIÇOBAN

Asst. Prof. Dr. Abdulvahit SAYASLAN

During milling of durum wheat (Triticum durum) into semolina used for pasta processing, certain amount of clear flour (~8%) with low economic value is obtained. Search has been underway to discover new areas of value-added usage for this by-product, manufactured about 90.000 tons annually in Turkey. Within the scope of this San-Tez supported research, partnered by Komgıda A.Ş., it was aimed at determining the suitability of durum clear flours, collected from three different semolina mills including Komgıda A.Ş., for the production of value-added vital gluten and fuel ethanol. For this purpose, durum clear flours were wet-processed into vital gluten by three wet-milling methods (washing, Dough-water dispersion, Flour-Dough-water dispersion). Vital glutens with acceptable purities (71.2-82.1% protein, Nx5.7, dm), yields (10.1-14.3%, dm) and recoveries (48.7-76.8%) were attained by the Dough-water dispersion and Flour-water dispersion methods. However, vital gluten by the Dough-washing method could only be isolated when salted-water and manual-washing were used, which is of no industrial application. The vitalities (qualities) of the glutens were assessed through breadmaking trials and other quality tests. The dough-mixing and breadmaking qualities of a bread flour fortified with approximately 2% of vital glutens from clear flours were found to be quite similar to the flour fortified at the same level with commercial vital gluten. The remnants of clear flours upon isolation of glutens (primarily starch, but also sugars, cellulose and hemicelluloses) were subjected to sequential processes of i) simultaneous cooking (starch gelatinization) and α-amylase liquefaction ii) simultaneous amyloglucosidase saccharification and yeast (Saccharomyces cerevisiae) fermentation, leading to recspective ethanol yields and recoveries of 32.2-33.5% (g/g, based on clear flour solids) and 80.5-87.6%. Additionally, effects of cellulase and hemicellulase enzymes on the production of further ethanol from the minor flour components of cellulose and hemicelluloses (11.6-13.1%, dm) were investigated; yet, no significant influence (P>0.05) was determined. Furthermore, the chemical composition of clear flour remnants upon vital gluten and ethanol production was determined. Due to high protein (35-40%, dm) and fat contents (7-8%, dm), this fraction was deemed suitable for feed production. In summary, except for the Dough-washing method, vital gluten and fuel ethanol with acceptable purities, yields, recoveries and qualities can be produced by the Dough-water dispersion and Flour-Dough-water dispersion methods. It is thus possible to add value to the durum clear flour, a by-product of semolina plants.

vi ÖNSÖZ

Türkiye’de bütün irmik/makarna fabrikalarında bir yan ürün olarak ortaya çıkan ve genelde yem üretiminde değerlendirilen irmikaltı un için yem sanayi dışında katma değeri yüksek yeni kullanım alanları bulunması gerekmektedir. Ayrıca, insan gıdası olarak kullanılabilecek bir ürünün hayvan yemi olarak kullanımı israf olarak da değerlendirilebilir. Kaynaklarımızın en etkin biçimde kullanılarak israfın önlenmesi insanlık için çok önemli bir meseledir.

Karamanoğlu Mehmetbey Üniversitesi Mühendislik Fakültesi Gıda Mühendisliği Bölümü laboratuvarlarında Komgıda A.Ş. ile ortaklaşa gerçekleştirilen bu San-Tez destekli doktora çalışmamda; her türlü desteği esirgemeyen danışman hocalarım Prof. Dr. Selman Türker ve Yrd. Doç. Dr. Abdulvahit Sayaslan’a, tez izleme komitesi ve/veya tez savunma jürisinde yer alarak çalışma süresince değerli katkılar sunan hocalarım Prof. Dr. Nihat Akın, Doç. Dr. Mehmet Akbulut ve Doç. Dr. Cemalettin Sarıçoban’a, materyal temini ve teknik destek konusunda özverili katkılarından dolayı başta Gıda Mühendisi Yavuz Irklı olmak üzere Komgıda A.Ş.’nin güler yüzlü personeline, geceli-gündüzlü laboratuvar çalışmalarımızda can-ı gönülden destek olan yüksek lisans öğrencisi arkadaşlarım Bedrettin Demir ve Ramazan Özbey ile laboratuvar teknikeri Osman Kurnaz’a, Gıda Mühendisliği Bölümü öğretim üyeleri ve araştırma görevlilerine, sıkıldığım veya daraldığım her anda ensemde soluğunu hissettiğim aileme ve tüm arkadaşlarıma teşekkürü bir borç bilirim.

Bu tez, “Allah zihin açıklığı versin evladım!” duasıyla hayatı boyunca her zaman beni destekleyen ve yüksek lisans çalışmam esnasında ahirete intikal eden rahmetli babam Fahreddin Koyuncu’ya ithaf olunur.

Mehmet KOYUNCU KONYA-2014

vii İÇİNDEKİLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi İÇİNDEKİLER ... vii SİMGELER VE KISALTMALAR ... ix 1. GİRİŞ ... 1 2. KAYNAK ARAŞTIRMASI ... 3

2.1. İrmik/Makarna Sanayi Yan Ürünü İrmikaltı Un ... 3

2.2. Yaş Öğütme Teknolojisi ... 4

2.2.1. Yaş öğütme hammaddeleri ve elde edilen ürünler ... 5

2.2.2. Buğdayın yaş öğütülmesi ve yaş öğütme kalitesi ... 8

2.2.3. Buğdayın yaş öğütülmesinde kullanılan prosesler ... 11

2.2.3.1. Klasik yaş öğütme prosesleri ... 12

2.2.3.2. Modern yaş öğütme prosesleri ... 15

2.3. Yakıt Amaçlı Etanol Üretimi ... 19

3. MATERYAL VE YÖNTEM ... 22

3.1. Materyal ... 22

3.2. Yöntem ... 22

3.2.1. İrmikaltı undan vital gluten üretimi ... 22

3.2.1.1. Hamur-yıkama yöntemiyle vital gluten üretimi ... 22

3.2.1.2. Hamur-su dispersiyonu yöntemiyle vital gluten üretimi ... 24

3.2.1.3. Un-su dispersiyonu yöntemiyle vital gluten üretimi ... 25

3.2.2. Vital gluten üretiminden arta kalan nişastalı fraksiyondan etanol üretimi .. 27

3.2.2.1. Nişastanın çirişlendirilmesi ve termostabil α-amilaz ile hidrolizi ... 27

3.2.2.2. Maya kültürünün hazırlanması ... 28

3.2.2.3. Eşzamanlı şekerlendirme ve fermantasyon işlemleri ... 28

3.2.3. Selülaz ve hemiselülaz enzimlerinin kullanımı ve etanol verimine etkisi .. 29

3.2.4. Kimyasal bileşimlerin belirlenmesi ... 29

3.2.4.1. Nem içeriği ... 29

viii

3.2.4.3. Yağ içeriği ... 29

3.2.4.4. Kül içeriği ... 30

3.2.4.5. Toplam karbonhidrat içeriği ... 30

3.2.4.6. Toplam nişasta içeriği ... 30

3.2.4.7. Zedelenmiş nişasta içeriği ... 31

3.2.5. Vital gluten kalitesi ... 31

3.2.5.1. Vital gluten verimi, saflığı ve randımanı ... 31

3.2.5.2. Vital gluten şişme indeksi ve su tutma kapasitesi ... 31

3.2.5.3. Vital gluten rengi ve parlaklığı ... 32

3.2.5.4. Vital gluten katkılı ekmek formülasyonlarının hazırlanması ... 32

3.2.5.5. Vital gluten katkılı unların hamur-yoğurma özellikleri ... 32

3.2.5.6. Vital gluten katkılı unların sedimentasyon hacimleri ... 33

3.2.5.7. Vital gluten katkılı unlardan ekmek üretimi ve kalitesinin ölçümü ... 34

3.2.6. İstatistiksel değerlendirme ... 37

4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA ... 38

4.1. İrmikaltı Unların Kimyasal Bileşimleri ve Özellikleri ... 38

4.2. İrmikaltı Unlardan Yaş Öğütme Yoluyla Vital Gluten Üretimi ... 41

4.3. İrmikaltı Unlardan Üretilen Vital Glutenlerin Kaliteleri ... 43

4.4. İrmikaltı Unlardan Vital Gluten Üretiminden Arta Kalan Nişastalı Fraksiyonlardan Yakıt Etanol Üretimi ... 50

4.5. Selülaz-Hemiselülaz Enzimlerinin İrmikaltı Unlardan Yakıt Etanol Üretimine Etkisi ... 54

4.6. Vital Gluten ve Yakıt Etanol Üretiminden Arta Kalan Yan Ürünün Kimyasal Bileşimi ... 54

4.7. İrmikaltı Un Kuru Maddesinin Yaş Öğütme Fraksiyonlarında Geri Kazanımı... 55

4.8. İrmikaltı Undan Vital Gluten ve Yakıt Etanol Üretiminin Ekonomik Yönden Değerlendirilmesi ... 56 5. SONUÇLAR VE ÖNERİLER ... 57 5.1. Sonuçlar ... 57 5.2. Öneriler ... 58 KAYNAKLAR ... 59 ÖZGEÇMİŞ ... 65

ix

SİMGELER VE KISALTMALAR Simgeler

A : Absorbans (nm)

a* : Kırmızı-yeşil renk değeri b* : Sarı-mavi renk değeri cm : Santimetre

dk : Dakika g : Gram kg : Kilogram km : Kuru madde

L* : Parlaklık değeri (0 siyah, 100 beyaz] L : Litre mg : Miligram mL : Mililitre mm : Milimetre µL : Mikrolitre µm : Mikrometre Nm : Newtonmetre sn : Saniye Kısaltmalar

AACC : Uluslararası Amerikan Tahıl Kimyacıları Derneği (American Association of Cereal Chemists International)

CRA : Mısır Rafinecileri Derneği (Corn Refiners Association) DPT : Devlet Planlama Teşkilatı (Kalkınma Bakanlığı)

FAO : Gıda ve Tarım Örgütü (Birleşmiş Milletler) (Food and Agriculture Organization of United Nations)

GOPOD : Glikoz Oksidaz Peroksidaz GSO : Gaziantep Sanayi Odası

HD : Yüksek Basınçta Parçalama (High-Pressure Disintegration) ICC : Uluslararası Tahıl Bilimi ve Teknolojisi Derneği (International

Association for Cereal Science and Technology)

IWGA : Uluslararası Buğday Gluteni Derneği (International Wheat Gluten Association)

NÜD : Nişasta Üreticileri Derneği

TMSD : Türkiye Makarna Sanayicileri Derneği PETDER : Petrol Sanayi Derneği

VGŞİ : Vital Gluten Şişme İndeksi TGKY : Türk Gıda Kodeksi Yönetmeliği TSE : Türk Standartları Enstitüsü TUİK : Türkiye İstatistik Kurumu YAME : Yağ Asidi Metil Esteri

1. GİRİŞ

Buğday, hem dünyada hem de ülkemizde insanların beslenmesinde çok önemli bir yere sahiptir. Yapısında bulunan gluten proteinleri nedeniyle ekmek, makarna, erişte, bulgur, kuskus, bisküvi, kraker, gofret, kek ve bazı kahvaltılık gevrek ve çerezlerin üretiminde vazgeçilemez bir tarımsal üründür (Hoseney, 1994). Triticum durum türü içinde yer alan buğdaylar, sert endosperm yapıları ve sarı renkli pigment konsantrasyonunun yüksek olması gibi nedenlerle bir irmik ürünü olan makarna üretimine en uygun olan buğdaylardır (Bushuk, 1998; Durak, 1999; Koyuncu, 2009). Makarna üretiminde, makarnalık buğdaydan (Triticum durum) öğütülen irmik kullanılmaktadır. Makarnalık buğday irmiğe öğütülürken %60-70 irmik, %5-10 (ort. %8) irmikaltı (elekaltı) un elde edilmektedir (Hoseney, 1994).

Durum buğdayı işleyen irmik/makarna sanayi kolunda durum buğdayının irmiğe öğütülmesi esnasında ortaya çıkan ve ekonomik değeri düşük olan irmikaltı una (Türkiye toplamı yaklaşık 90.000 ton/yıl) katma değer kazandıracak yeni kullanım alanları aranmaktadır. Çoğunlukla hayvan yemi olarak değerlendirilen irmikaltı un nadiren doğrudan etanol üretiminde kullanılmakta, son yıllarda yapılan birkaç çalışmada ise çerez üretiminde hammadde olarak kullanımı denenmektedir. San-Tez Programı kapsamında desteklenen bu çalışmada ise ucuz bir yan ürün olan irmikaltı unun katma değeri yüksek vital gluten ve yakıt amaçlı etanol üretimine uygunluğu araştırılmıştır. Böylece ekonomik değeri düşük bir yan ürün olan irmikaltı undan katma değeri yüksek iki ana ürün (vital gluten ve etanol) ve bir yan ürün (hayvan yemi) elde edilmesi hedeflenmiştir. Proje çıktıları olan sözkonusu ana ve yan ürünlerin irmikaltı una kayda değer bir katma değer kazandıracağı düşünülmektedir.

Proje kapsamında, yakıt etanol üretimi için mısır ve buğday gibi temel gıda ve yem hammaddeleri yerine ilk defa bir öğütme yan ürünü olan irmikaltı un kullanımı denenmiş, yine yaygın uygulama olan sadece bir ana ürün (etanol) eldesi yerine aynı anda iki ana ürün (vital gluten ve etanol) eldesi amaçlanmıştır. İrmikaltı undan vital gluteni ayırmadan sadece etanol üretmek bile başlı başına bir proje olarak firmanın hedefleri doğrultusunda irmikaltı una katma değer kazandırabilecek niteliktedir.

Ülkemizde yıllık 2.6 milyon m3 civarında benzin kullanılmakta ve çoğunluğu

(>%90) ithal edilmektedir. Etanol, benzine farklı oranlarda (%2-85) karıştırılarak veya saf olarak (%100) yakıt amaçlı kullanılmaktadır. Dünyada oldukça yaygın olan ve teşvik edilen bu uygulama, 2013 yılı itibariyle ülkemizde de uygulamaya konulmuş olup, 2014

yılı Ocak ayı itibariyle benzine en az %3 oranında tarımsal kaynaklardan üretilen etanol ilavesi zorunlu hale gelmiştir. Her ne kadar Türkiye’nin mevcut etanol üretim kapasitesi (200.000 m3/yıl) (Melikoğlu ve Albostan, 2011; İşler, 2012) %2-3 karışım için gerekli ihtiyacı karşılayabilecek durumda olsa da, AB ülkelerinde olduğu gibi ülkemizde de ileriki yıllarda benzine daha yüksek oranda etanol ilavesi kaçınılmaz olacaktır. Ayrıca, hali hazırda etanol üretimi şeker pancarı melası hariç buğday ve mısır gibi temel gıda ve yem hammaddelerinden üretilmektedir. Etanol üretiminde melas ve irmikaltı un gibi yan ürünlerin tercih edilmesi tarımsal kaynakların daha etkin kullanılması açısından önemlidir.

Bu çalışmanın ana hedefi, ülkemizde ithalat yoluyla sağlanan vital gluten ve benzin alternatifi etanolün tarımsal bir yan ürün olan irmikaltı undan üretilmesidir. Daha önce de belirtildiği gibi, vital gluten ithal edilen ve maliyeti yüksek olan bir üründür. Türkiye’de ekmeklik unların genellikle düşük olan protein içeriklerinin yükseltilmesinde kullanılabilecek bir ürün olmasına rağmen maliyeti nedeniyle tercih edilmemektedir. Vital glutenin yerli kaynaklardan daha makul bir maliyetle üretilerek piyasaya sürülmesi hem üreticilerine hem de kullanıcılarına ekonomik katkı sağlayacaktır. Diğer taraftan, benzin alternatifi olan etanolün yerli tarımsal ürünlerden üretimi ve kullanımı teşvik edilmektedir. Hali hazırda kullanılan hammaddelerden melas dışındakiler (mısır ve buğday) temel gıda ve yem hammaddeleridir. Bu çalışma ile etanolün ucuz bir yan ürün olan irmik altı undan üretilecek olması ekonomik anlamda önem taşımaktadır.

Bu çalışma kapsamında; üç farklı irmik/makarna fabrikasından sağlanan irmikaltı unların Hamur-yıkama, Hamur-su dispersiyonu ve Un-su dispersiyonu yaş öğütme yöntemleriyle vital gluten ve yakıt amaçlı etanole işlenmesi denenmiş; söz konusu ürünlerin saflık, verim, randıman ve kaliteleri saptanmıştır.

2. KAYNAK ARAŞTIRMASI

Buğday, dünyada ve ülkemizde hem üretim miktarı hem de ekim alanı açısından ilk sıralarda yer alan önemli bir kültür bitkisidir. İnsan beslenmesinde vazgeçilmez bir unsur olan buğday, bugün olduğu gibi gelecekte de stratejik bir kültür bitkisi olma özelliğini sürdürecektir. Buğdayın ülkemizdeki toplam ekim alanı 7.8 milyon hektar, yıllık üretimi ise 22 milyon ton civarındadır. Makarnalık buğday (Triticum durum) üretimi ise 3-4 milyon ton civarında seyretmektedir (Akgün ve ark., 2011; TUİK, 2013). Buğday, gerek dünyada gerekse Türkiye’de insanların temel enerji ve protein kaynağı durumundadır. Türkiye’de günlük enerji ihtiyacının yaklaşık %40’ı buğday ürünleriyle karşılanmaktadır (Anonymous, 2008). Ülkemizin ekili alanları dikkate alındığında, bu alanların yaklaşık %50’sini tahıllar, tahılların ekim alanlarının da yaklaşık %70’ini buğday oluşturmaktadır (Anonymous, 2008).

Literatür taramasında irmikaltı un ile ilgili çalışmaların büyük çoğunluğunun makarnalık buğdayların öğütülmesi, irmik ve irmikaltı un verimleri, bu ürünlerin kaliteleri, ağırlıklı olarak da ekmek ve çerez formülasyonlarına katılmasıyla gözlemlenen değişiklikler üzerine olduğu görülmüştür (Dexter ve ark., 1981; Boyacıoğlu, 1984; Pekin ve Çakmaklı, 1987; Lindahl ve Eliasson, 1992; Kemahlıoğlu ve Ünal, 2001).

2.1. İrmik/Makarna Sanayi Yan Ürünü İrmikaltı Un

Makarna üretiminde, makarnalık buğdaydan öğütülen irmik kullanılmaktadır. Makarnalık buğday irmiğe öğütülürken %60-70 irmik ve %5-10 (ort. %8) irmikaltı ya da elekaltı un elde edilmektedir (Hoseney, 1994). Türkiye’de 2010 yılında yaklaşık 1.1 milyon ton makarnalık buğday irmiğe öğütülerek 740.000 ton civarında makarna üretimi gerçekleştirilmiştir (TMSD, 2010). Bu veriler doğrultusunda ortalama %8 verimle 90.000 ton/yıl irmikaltı un elde edildiği tahmin edilmektedir.

İrmikaltı un, durum buğdaylarının işlenmesi sırasında ortaya çıkan düşük kalitedeki paçal unların birleştirilmesiyle elde edilen ve/veya buğdayın öğütülmesi sırasında ortaya çıkan bir yan üründür (Yağcı ve ark., 2006).

İrmikaltı un, kül içeriğinin yüksekliği ve diğer vasıflarının Türk Gıda Kodeksi Yönetmeliği (TGKY) Buğday Unu Tebliği’nde konu edilen hususlara uymaması

sebebiyle ekmeklik un yerine “düşük vasıflı irmikaltı un” olarak değerlendirilmektedir (GSO, 2013).

İrmikaltı un; sarı rengi, uygun olmayan granülasyonu ve aşırı nişasta zedelenmesi (%10) gibi nedenlerle doğrudan ekmek yapımına uygun değildir (Kemahlıoğlu ve Ünal, 2001); ancak, bazı yöresel ekmeklerin üretiminde formülasyona düşük oranda (%10-20) katılabilmektedir. Dolayısıyla irmikaltı unun çoğunluğu yem sanayinde kullanılmaktadır. İrmik/makarna sanayicileri, önemli bir yan ürün olan irmikaltı una yem sanayi dışında katma değeri yüksek yeni kullanım alanları bulma arayışı içerisindedirler. İrmikaltı unun bu çalışmanın konusu olan vital gluten ve yakıt etanol amaçlı kullanımı katma değerini artırabilecek niteliktedir.

2.2. Yaş Öğütme Teknolojisi

Öğütme, genel anlamıyla boyut küçültme işlemidir. Tahıllar ve baklagillerin öğütülmesinde öğütme denildiğinde boyut küçültmenin yanında farklı anatomik tabakaların ayrılması ve saflaştırılması işlemleri de anlaşılmaktadır. Tahıllar, farklı amaçlar doğrultusunda kuru öğütme, yarı yaş öğütme ve yaş (ıslak) öğütme işlemleriyle öğütülebilirler. Kuru öğütmede öğütülen materyalin nemi %15-20, yarı yaş öğütmede ise %20-30 arasında olmaktadır. Hem kuru hem de yarı yaş öğütmede tahılların farklı anatomik tabakaları ayrılır, saflaştırılır ve istenen derecede boyutları küçültülerek un veya irmik elde edilir. Buğdaydan un ve irmik üretiminde kuru öğütme, mısırdan çoğunlukla kahvaltılık tahıl üretiminde kullanılan mısır irmiği üretiminde ise yarı yaş öğütme teknikleri kullanılmaktadır (Hoseney, 1994; Posner, 2000; Telaşeli ve ark., 2006). Kuru ve yarı yaş öğütmenin aksine, yaş öğütme bol sulu ortamlarda gerçekleştirilmektedir. Kuru ve yarı yaş öğütmede olduğu gibi yaş öğütmede de farklı anatomik tabakaların ayrılması ve boyut küçültme işlemleri vardır. Ancak yaş öğütmenin asıl hedefi, ekonomik değeri yüksek olan farklı kimyasal bileşenlerin (nişasta, protein/gluten) yüksek verim ve saflıkta ayrıştırılmasını sağlamaktır (Hoseney, 1994; Sayaslan, 2004; Borght ve ark., 2005; Telaşeli ve ark., 2006).

2.2.1. Yaş öğütme hammaddeleri ve elde edilen ürünler

Yaş öğütme, nişasta içeriği yüksek hammaddelerden ekonomik değeri yüksek olan kimyasal bileşenlerin (nişasta, protein/gluten, embriyo/yağ) bol sulu proseslerle ayrılması ve saflaştırılması işlemidir. Teorik olarak; tahıllar, baklagiller, kök/yumru bitkileri ve bazı meyveler yaş öğütülmektedir. Ticari olarak mısır, buğday, patates ve tapiyoka/kasava yaş öğütülen hammaddelerdir (Maningat ve Bassi, 1999; Sayaslan, 2004; Telaşeli ve ark., 2006).

Dünyada yaş öğütme yoluyla bu kaynaklardan yıllık 35-40 milyon ton nişasta üretilmekte olup, bunun büyük çoğunluğu (>%80) mısırdan elde edilmektedir (Sayaslan ve Gökmen, 2009). Dünya nişasta üretiminin çoğunluğunu gerçekleştiren ABD’de mısır, AB ülkelerinde buğday ve patates önemli nişasta hammaddeleridir. Ülkemizde ise 500.000 ton/yıl dolayında üretilen nişastanın tamamı mısırdan üretilmektedir. Çoğunluğu AB ülkeleri, Avustralya, ABD ve Çin tarafından üretilen 600.000 ton/yıl civarındaki vital gluten, hammadde olarak buğday kullanan nişasta sanayinin ikincil/eş ürünüdür (Maningat ve Bassi, 1999; Sayaslan, 2004; Telaşeli ve ark., 2006; Sayaslan ve Gökmen, 2009; Sayaslan ve ark., 2012). Türkiye’de nişasta sanayi hammadde olarak mısır kullandığı için vital gluten üretimi yapılmamaktadır. Genellikle unlu mamullerin protein miktar ve kalitelerinin iyileştirilmesi, et taklitlerinin geliştirilmesi, kahvaltılık ve çerez tahıl ürünleri ile evcil hayvan yemlerinin formülasyonu ve modifiye gluten üretiminde kullanılan vital gluten (Maningat ve ark., 1994; Sayaslan, 2004; Telaşeli ve ark., 2006), ülkemizde ithalat yoluyla karşılanan (5.000-7.000 ton/yıl) ve oldukça pahalı (4.0-5.0 TL/kg) olan bir üründür.

Yaş öğütülen hammadde ne olursa olsun, ortak ürün nişasta olmaktadır. Ancak bazı hammaddelerin yaş öğütülmesi sonucunda yüksek ekonomik değere sahip protein veya yağ üretimi de gerçekleştirilmektedir. Buğdayın yaş öğütülmesiyle elde edilen vital gluten ve mısırın yaş öğütme ürünü olan mısır rüşeyminin ekstraksiyonuyla elde edilen mısırözü yağı burada bahsedilen ürünlerin başında gelmektedir. Farklı nişastalı hammaddelerin yaş öğütülmesiyle ana ürünler olarak birinci kalite nişasta (A-nişasta, prime starch) ve protein/gluten, yan ürünler olarak da ikinci kalite nişasta (B-nişasta, second-grade starch, squeegee veya tailings), kepek/lif ve suda çözünür kuru maddeleri içeren proses suyu (atıklar) elde edilir. Ancak yaş öğütme işleminin kalitesini belirleyen

kriterler ekonomik değeri yüksek olan nişasta ve gluten gibi ana ürünlerin verimi ve saflığıdır (Borght ve ark., 2005; Telaşeli ve ark., 2006).

Çizelge 2.1’de görüldüğü gibi, dünyada yaş öğütme yoluyla farklı kaynaklardan yıllık 35-40 milyon ton arasında değişen miktarlarda nişasta üretilmekte olup, bunun büyük bir kısmı mısırdan elde edilmektedir. Dünyada üretilen toplam nişastanın yaklaşık üçte-ikilik kısmı ABD’de mısırdan üretilmektedir. Ancak AB ülkeleri için patates ve buğdayın da önemli nişasta kaynaklarından olduğu görülmektedir. Ülkemizde ise nişasta üretimi büyük oranda mısırın yaş öğütülmesiyle sağlanmakta olup üretim miktarı oldukça sınırlıdır. Dünyada buğday nişastası ve vital gluten üretimi sırasıyla yaklaşık 3.5 milyon ton/yıl ve 0.6 milyon ton/yıl civarındadır ve bu üretimin büyük çoğunluğu AB ülkeleri ve Avustralya tarafından yapılmaktadır (CRA, 1997; Sayaslan, 2004; Telaşeli ve ark., 2006).

Çizelge 2.1. Yaş öğütmede kullanılan hammaddeler

Hammadde Dünya (%) ABD (%) AB (%) Türkiye (%) Mısır 83 >95 48 >95 Buğday 7 2 27 ? Patates 6 2 24 ? Tapiyoka/kasava 4 - - - Diğer kaynaklar (pirinç) <1 <1 <1 ?

Yıllık toplam üretim 35-40 milyon ton 20-25 milyon ton 7-8 milyon ton ~0.5 milyon ton

(Telaşeli ve ark., 2006)

Birçok bitkisel kaynaktan yaş öğütme prosesi kullanılarak üretilen nişasta; doğal ve/veya modifiye formlarda gıda, kâğıt, plastik, tekstil, yapıştırıcı, ilaç, deterjan, etil alkol, yakıt amaçlı biyoetanol ve C vitamini gibi sayısız endüstriyel alanlarda yaygın olarak kullanılmakta olan ucuz ve yenilenebilir bir biyopolimerdir (Çizelge 2.2). Nişastanın doğal formunda kullanımı oldukça kısıtlıdır, ancak çeşitli modifikasyonlarla sınırsız kullanım alanı geliştirilmiştir. Doğal ve modifiye nişastalar; granüler, dispersiyon, çiriş (jelatinize) veya jel formlarında olmak üzere gıdalarda kıvam verici/vizkozite sağlayıcı (turtalar, krem şanti, hazır çorbalar), yapışmayı engelleyici (unlu mamullerde işlem yardımcısı), akıcılık sağlayıcı (pudra şekeri, toz gıdalar),

stabilizatör/ayırıcı (hamur kabartma tozları), yapıştırıcı (et ürünleri ve çerezlerin kaplanması), parlatıcı/cilalama materyali (bazı şekerlemeler, çerezler), bağlayıcı/tutucu (aroma maddelerinin enkapsülasyonu), stabilizatör/fazların ayrılmasını engelleyici (mayonez, salata sosları), bulanıklık sağlayıcı (bazı içecekler, kremalar, kaplamalar), zayıf jel (puding, yumuşak şekerlemeler), orta kuvvetli jel (lokum vb. şekerlemeler) ve kuvvetli jel (şekerli sakızlar, sert şekerlemeler) olarak kullanılır. Son yıllarda nişastanın kontrollü enzimatik hidrolizi ile üretilen nişasta bazlı tatlandırıcıların (glukoz şurubu, yüksek fruktozlu mısır şurubu) kullanımı da hızla artmaktadır (Çizelge 2.2) (Hoseney, 1994; Seib, 1994, 1997; NÜD, 2006; Telaşeli ve ark., 2006).

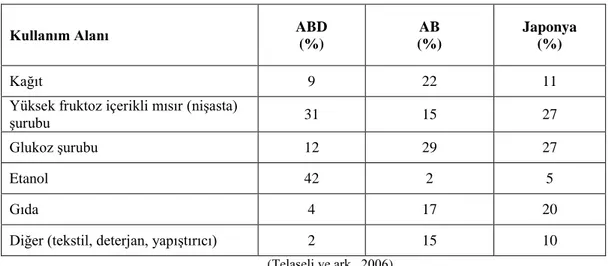

Çizelge 2.2. Önemli nişasta tüketicisi ülkelerde nişastanın kullanım alanları

Kullanım Alanı ABD

(%) AB (%) Japonya (%) Kağıt 9 22 11

Yüksek fruktoz içerikli mısır (nişasta)

şurubu 31 15 27

Glukoz şurubu 12 29 27

Etanol 42 2 5

Gıda 4 17 20

Diğer (tekstil, deterjan, yapıştırıcı) 2 15 10

(Telaşeli ve ark., 2006)

Yalnızca buğdayın yaş öğütülmesi sonucu nişasta ile birlikte elde edilebilen gluten, kendine özgü vizkoelastik ve kohezif özellikleri sayesinde film oluşturma ve gaz tutma yeteneğine sahip çok özel ve oldukça değerli bir fonksiyonel proteindir. Buğday haricinde herhangi bir kaynaktan vizkoelastik özellikteki gluten elde edilememektedir. Yaş öğütme yoluyla gluten izole edildiğinde, özellikle de kurutma aşamasında glutenin yukarıda bahsedilen özelliklerinin korunmasına özen gösterilmektedir. Bu özelliklerini büyük oranda koruyan glutene “vital gluten” adı verilir. Vital gluten, çoğunlukla ekmek gibi unlu mamullerin üretiminde düşük proteinli ve/veya zayıf glutenli unların hammadde olarak kullanım mecburiyeti olduğunda, protein miktarları ve/veya kalitelerini yükseltmek amacıyla kullanılır (Çizelge 2.3). Üretilen vital glutenlerin bir kısmı da evcil hayvan ve balık yemleri, et ürünleri ve kahvaltılık ve çerez tahıl ürünlerinin işlenmesinde bağlayıcı ve yapıştırıcı olarak kullanılır. Vital gluten düşük oranda olmakla birlikte et

taklitleri ve şampuan üretiminde de kullanılmaktadır (Çizelge 2.3). Ayrıca son yıllarda değişik işlemlere tabi tutularak üretilen modifiye gluten ürünleri farklı endüstriyel alanlarda kullanılmaya başlanmıştır (IWGA, 1981; Magnuson, 1985; Maningat ve ark., 1994; Bergthaller, 1997; Sayaslan, 2004).

Çizelge 2.3. Dünyada üretilen vital glutenin kullanım alanları

Kullanım Alanı Kullanım Oranı (%)

Unlu mamuller 77

Evcil hayvan ve balık yemleri 8

Et ürünleri 5

Kahvaltılık ve çerez tahıllar 2

Diğer (et taklitleri, et aroması, şampuan, kağıt, yapıştırıcı) 8

(Telaşeli ve ark., 2006)

2.2.2. Buğdayın yaş öğütülmesi ve yaş öğütme kalitesi

Dünyada yılda yaklaşık 690 milyon ton civarında buğday üretimi yapılmaktadır (FAO, 2013). Buğdayın yaklaşık %67’si gıda, %20’si yem, %7’si tohum, %6’sı da yaş öğütme gibi endüstriyel alanlarda kullanılmaktadır (Oleson, 1994). Ülkemizde ise yıllık ortalama 20.5 milyon ton civarında buğday üretilmesine rağmen (FAO, 2013) yaş öğütmede kullanılan buğday miktarı yok denecek kadar azdır (DPT, 2001; NÜD, 2006).

Mısırdan nişasta üretiminde tüm tane kullanılmasının aksine buğdaydan nişasta ve gluten üretiminde buğday tanesi yerine buğday unu kullanılmaktadır. Buğdayın tüm tane olarak kullanımı, un öğütme masrafı ve öğütmeden kaynaklanan nişasta kaybı ve zedelenmesi olmayacağı için avantajlı olacaktır. Ancak tüm tane tahıllardan nişasta ve proteinin ayrılabilmesi için kabuk-endosperm ve nişasta-protein arasındaki kuvvetli interaksiyonların kimyasallar kullanılarak zayıflatılması ya da kırılması gerekmektedir. Mısır taneleri, indirgen bir madde olan kükürt dioksit içeren su içinde ıslatılarak proteinlerin kısmen hidrolizi ve çözünürlüğünün artması sağlanır. Böylece tüm tanede kabuk-endosperm ve nişasta-protein ayrışımları kolaylaşır. Buğdayın yaş öğütülmesinde ise aynı maksatla kükürt dioksit kullanımı, gluten proteinlerinin vizkoelastik ve kohezif

özelliklerine (vital gluten) zarar vererek glutenin gaz tutma yeteneğini kaybetmesine, dolayısıyla da ekonomik değerinin yok olmasına neden olmaktadır. Ayrıca tüm tane buğdayın yaş öğütülmesi sırasında gluten proteinlerine yapışacak olan kabuk ve ruşeym tabakalarını glutenden ayırmak neredeyse imkânsızdır. Buğdayın ekonomik olarak yaş öğütülebilmesinde vital gluten üretimi en az nişasta üretimi kadar önemlidir. Bu sebeplerle buğdayın tüm tane olarak yaş öğütülebilmesi ticari açıdan mümkün olmamaktadır (Zwitserloot, 1989; Seib, 1994; Sayaslan, 2002, 2004; Borght ve ark., 2005).

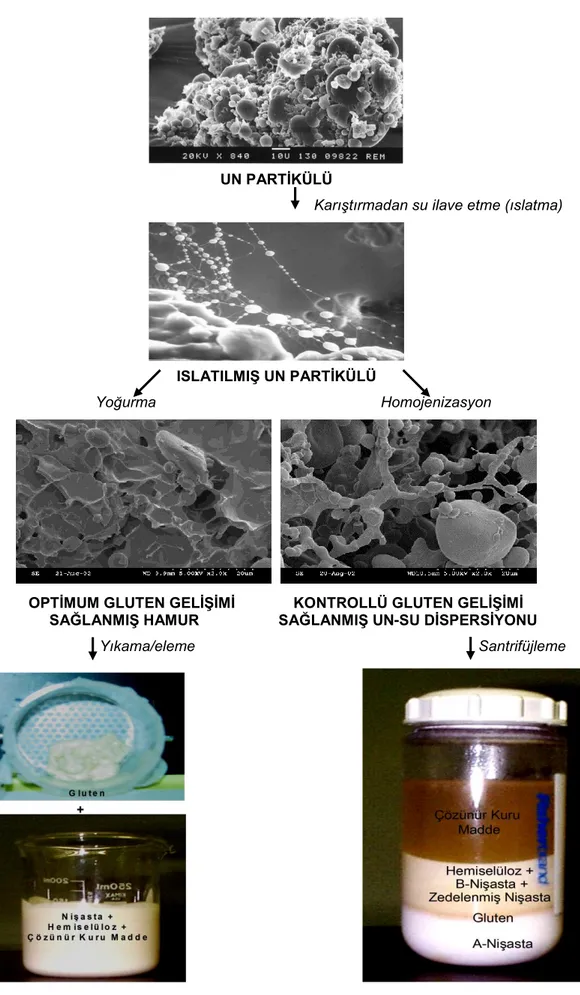

Bütün nişastalı hammaddelerin yaş öğütülmesinde olduğu gibi buğdayın yaş öğütülmesinde de farklı ayırma prensipleri ya da sistemleri kullanılmaktadır. Bu sistemlerde nişasta, protein ve diğer bileşenlerin bazı spesifik özellikleri ve farklılıkları önemli rol oynamaktadır. Hem nişasta granülleri hem de gluten proteinleri 50°C’nin altındaki suda çözünmezler, sadece geri dönüşümlü olarak yapılarına su bağlarlar. Un partiküllerindeki nişasta granülleri ve gluten proteinleri H-bağları ile bir arada tutulmaktadır. Su aralara girip H-bağlarını kırarak ayrımlarını kolaylaştırır (Şekil 2.1). Nişasta granülleri (1.5 g/cm3) ve gluten proteinlerinin (1.2 g/cm3) yoğunlukları

birbirinden farklıdır. Bu yüzden santrifüjleme ile birbirlerinden ayrılabilmektedirler (Şekil 2.1). Nişasta granülleri (1-40 µm) ve gluten proteinlerinin (100-? µm) boyutları da farklı olduğu için eleme veya süzme teknikleriyle de izole edilebilirler (Şekil 2.1). Yaş öğütme işleminde, buğday ununda bulunan gluten proteinleri ile nişasta granülleri bu farklılıkların biri veya birkaçından yararlanılarak birbirlerinden ve diğer un bileşenlerinden ayrılıp saflaştırılmaktadır. Ancak buğday ununun yaş öğütülmesi mısıra göre oldukça karmaşıktır. Çünkü buğday ununda bulunan gluten proteinleri su ve mekanik enerji varlığında vizkoelastik ve kohezif bir yapı kazanmakta ve bu yapıdan nişasta ve diğer bileşenlerin ayrımı zorlaşmaktadır. Ayrıca buğday unu oldukça viskoz özelliklere sahip hemiselülozlar (pentozanlar), β-glukan ve zedelenmiş ve/veya küçük nişasta granülleri içerdiği için nişasta-gluten ayrımı oldukça zahmetlidir. Bütün bunların sonucu olarak çok sayıda buğday yaş öğütme prosesi geliştirilme ihtiyacı duyulmuştur (Zwitserloot, 1989; Witt, 1997; Wang, 2003; Borght ve ark., 2005).

UN PARTİKÜLÜ

Karıştırmadan su ilave etme (ıslatma)

ISLATILMIŞ UN PARTİKÜLÜ

Yoğurma Homojenizasyon

OPTİMUM GLUTEN GELİŞİMİ KONTROLLÜ GLUTEN GELİŞİMİ SAĞLANMIŞ HAMUR SAĞLANMIŞ UN-SU DİSPERSİYONU

Yıkama/eleme Santrifüjleme

Şekil 2.1. Buğday ununun yaş öğütülmesinde kullanılan klasik (sol) ve modern (sağ) yöntemlerin

Yukarıda tartışıldığı gibi, endüstriyel olarak buğdayın yaş öğütülmesinde buğday tanesi yerine un kullanılmaktadır. Yaş öğütmede çoğunlukla sert endosperme sahip hexaploid (ekmeklik) buğdaylardan öğütülen unlar tercih edilir. Çünkü sert buğdayların genellikle protein içeriği yüksek ve protein kalitesi iyi olmaktadır. Ancak yumuşak buğdaylar, kuru öğütme sırasında düşük oranda nişasta zedelenmesine maruz kalacakları için protein içerikleri ve kalitelerinin yüksek olması durumunda daha avantajlı olabilmektedirler.

Yaş öğütmede kullanılacak unun yüksek protein içerikli ve kuvvetli olması istenir. Özellikle klasik yaş öğütme yöntemleriyle nişasta ve gluten üretiminde, gluten proteinlerinin elastikiyeti ve aglomerasyon yeteneği (kuvveti) işlem kalitesi açısından oldukça önemlidir. Kullanılan unun protein içeriğinin yüksek olması nişasta-gluten ayrımını kolaylaştırdığı gibi gluten verimini de yükseltmektedir. Bu nedenle zayıf buğday unlarının klasik yöntemlerle yaş öğütülmesi hem zordur hem de yaş öğütme fraksiyonlarının verim ve saflığı düşük olmaktadır (Lindhauer ve Bergthaller, 2002; Borght ve ark., 2005; Sayaslan ve ark., 2005, 2006).

Yaş öğütmede genellikle yüksek verimli (%80-85 randımanlı) unlar tercih edilmektedir. Böylece kısa ve kaba bir kuru öğütme tekniği kullanılarak öğütme masrafı düşürülmüş, aynı zamanda öğütme sırasında meydana gelen nişasta zedelenmesi de en az düzeyde tutulmuş olacaktır. Yaş öğütülecek yüksek randımanlı esmer unlar ne ağartılırlar, ne de malt, vitamin, mineral ve kuvvetlendiriciler gibi katkılarla zenginleştirilirler. Yaş öğütmede kullanılacak buğday ununun protein içeriği (>%11) ve kalitesinin yüksek, nişasta zedelenmesi (<%5) ve α-amilaz aktivesinin (düşme sayısı >250sn) düşük olması istenir. Yaş öğütme işlemi sırasında gerekirse su sertliğini ayarlamak için tuz, ortam vizkozitesini düşürmek ve nişasta-gluten ayrımını kolaylaştırmak için de hemiselülaz/pentozanaz enzimleri kullanılabilir (Lindhauer, 1997; Witt, 1997; Lindhauer ve Bergthaller, 2002; Sayaslan, 2002, 2004;Telaşeli ve ark., 2006).

2.2.3. Buğdayın yaş öğütülmesinde kullanılan prosesler

Tüm tane buğday ve buğday ununun yaş öğütülmesi amacıyla 15 kadar yaş öğütme yöntemi (prosesi) geliştirilmiştir. Ancak bunlardan sadece birkaç tanesi endüstriyel olarak kullanım alanı bulmuştur ve bu yöntemlerin hepsinde de tüm tane yerine, buğday unu kullanılmaktadır (Kempf ve Rohrmann, 1989; Sayaslan, 2002, 2004).

Endüstriyel olarak kullanılan yaş öğütme yöntemleri, nişasta-gluten ayırımı işlemi öncesinde materyalin durumu (hamur, sulu hamur, hamur-su dispersiyonu veya un-su dispersiyonu) ve ayırmada kullanılan prensipler (yıkama-eleme, eleme, hidroklon-tipi santrifüjleme, klasik santrifüjleme veya dekantör-tipi santrifüjleme) dikkate alınarak sınıflandırılabilir. Ancak buğdayın yaş öğütülmesinde kullanılan endüstriyel yöntemleri daha genel bir yaklaşımla; klasik yaş öğütme yöntemleri ve modern yaş öğütme yöntemleri olarak sınıflandırmak daha pratik olacaktır. Bütün ticari yöntemlerde elde edilen yaş öğütme fraksiyonları olan A-nişasta, gluten ve B-nişasta, genellikle flash/ring-drier teknolojisi (yüksek sıcaklıkta kısa süreli kurutma tekniği) kullanılarak kurutulmaktadır. Bu teknolojide gluten ve nişasta fraksiyonlarına zarar vermeden ve ekonomik olarak kurutma işlemi gerçekleştirilmektedir. Püskürterek ve dondurarak kurutma teknikleri ekonomik olmadığı için laboratuvar çalışmaları haricinde fazla kullanılmamaktadır (Seib, 1994; Borght ve ark., 2005; Sayaslan ve ark., 2005, 2006; Telaşeli ve ark., 2006).

2.2.3.1. Klasik yaş öğütme prosesleri

Martin (hamur-yıkama) ve Batter (sulu hamur-eleme) yaş öğütme prosesleri klasik (konvansiyonel, geleneksel) yöntemler olarak kabul edilmektedir. Bu yöntemlerin en önemli ayırt edici özelliği, nişasta-gluten ayrımı öncesinde gluten proteinlerinin tam olarak gelişmiş, yani optimum vizkoelastikiyet ve kohezif karakter kazanmış olmasıdır (Şekil 2.1). Bu nedenle klasik yöntemlerle nişasta-gluten ayrımı için kullanılacak unların protein miktarları ve kaliteleri yüksek olmalıdır. Aksi takdirde ayırma ve saflaştırma işlemleri etkin olarak gerçekleştirilemeyecektir. Ayrıca klasik yöntemlerde su kullanımı ve atıkların da oldukça yüksek olması bu yöntemin en önemli dezavantajlarındandır. Bu yöntemlerde un ağırlığının en az 5-7 katı kadar su kullanılmaktadır (Knight, 1965; Anderson, 1967, 1974; Fellers, 1973; Knight ve Olson, 1984; Wadhawan, 1988; Seib, 1994; Maningat ve Bassi, 1999; Bergthaller ve ark., 1999; Sayaslan, 2002, 2004; Borght ve ark., 2005; Telaşeli ve ark., 2006).

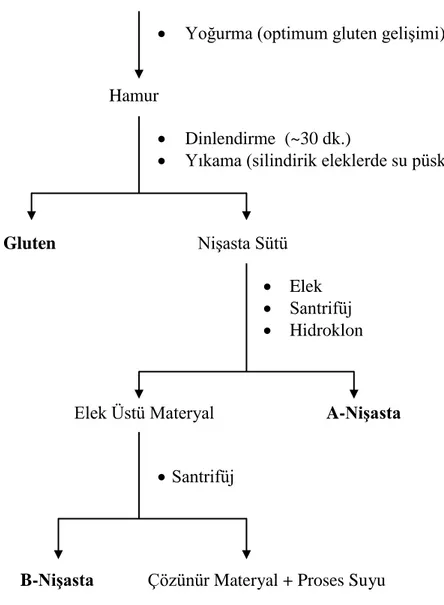

Martin prosesi bilinen eski yaş öğütme yöntemidir. Proses, yoğurma işlemi ile optimum derecede gluten gelişimi sağlanmış hamurla başlamaktadır. Nişasta-gluten ayırımı hamurun su püskürtülerek 50-100 µm gözenekli silindirik düzeneklerde karıştırılarak yıkanması ve süzülmesi esasına dayanır (Şekil 2.2). Bu nedenle hamur-yıkama metodu olarak da bilinir. Laboratuvarlarda yapılan rutin gluten analizlerinde elle

yıkama ya da gluten yıkama sistemiyle gluten yıkanması bu prosesin en çok görülen uygulamalarıdır. Martin prosesinin modifiye edilmiş formları birçok ülkede halen kullanılmaktadır (Knight, 1965; Wadhawan, 1988; Seib, 1994;Telaşeli ve ark., 2006).

Un (1 birim) + Su (~0.6 birim, 20-25C)

Yoğurma (optimum gluten gelişimi)

Hamur

Dinlendirme (~30 dk.)

Yıkama (silindirik eleklerde su püskürterek)

Gluten Nişasta Sütü

Elek

Santrifüj

Hidroklon

Elek Üstü Materyal A-Nişasta

Santrifüj

B-Nişasta Çözünür Materyal + Proses Suyu

Şekil 2.2. Martin prosesi akış şeması (Seib, 1994; Telaşeli ve ark., 2006)

Batter prosesi (Şekil 2.3) sulu veya akıcı bir hamur ile başlar. Martin prosesinde olduğu gibi optimum gluten gelişimi esastır. Su içeriği oldukça yüksek olan böyle bir ortamda gluten gelişimini sağlamak için karıştırma ortamının sıcaklığı daha yüksek tutulmaktadır. Akıcı hamurdan gluten partikülleri ve nişasta granülleri vibrasyon prensibi ile çalışan elekler vasıtasıyla ayrılır ve santrifüjleme ile saflaştırılır. Batter prosesi II.

Dünya Savaşı yıllarında değişik ülkelerde kısa bir süre kullanılmıştır, ancak modern proseslerin gelişimi ile kullanımdan kalkmıştır. Batter prosesinin modern proseslerin geliştirilmesinde bir ön basamak olduğu kabul edilmektedir (Maningat ve Bassi, 1999; Sayaslan, 2002, 2004; Telaşeli ve ark., 2006).

Un (1 birim ) + Su (0.7-1.6 birim, 50-55C)

Karıştırma / Yoğurma

Sulu Hamur (40-45C)

Dinlendirme (~30 dk.)

Su ilavesi (un ağırlığının iki katı)

Karıştırma (kaydırarak sürtünme ve kesme etkili pompa veya mikser kullanarak) Gluten Partikülleri ve Nişasta Sütü

Elek

Gluten Nişasta Sütü

Elek

Santrifüj

Hidroklon

Elek Üstü Materyal A-Nişasta

Santrifüj

B-Nişasta Çözünür Materyal + Proses Suyu

2.2.3.2. Modern yaş öğütme prosesleri

Klasik yöntemlerde su kullanımı ve atık miktarının yüksek olması ve nişasta-gluten ayrımı için kuvvetli nişasta-gluten içeren unlara gereksinim duyulması, un-su veya hamur-su dispersiyonu ile başlayan ve nişasta-gluten ayrımında değişik santrifüjleme tekniklerinin kullanıldığı modern yöntemlerin geliştirilmesine neden olmuştur. Modern yöntemlerde kullanılan temel ayırma prensibi santrifüjleme işlemidir ve ayrılacak bilişenlerin yoğunlukları ve boyutlarındaki farklılıklar üzerine kuruludur (Şekil 2.1). Alfa-Laval/Raisio, Hidroklon ve Yüksek Basınçta Parçalama (HD) prosesleri ticari olarak kullanılan modern yöntemlerdendir. Modern yöntemlerin en önemli avantajları; su kullanımı (un ağırlığının 2-4 katı su) ve atıkların düşük olması ve zayıf glutene sahip unların da yaş öğütülerek nişasta-gluten ayrımının sağlanabilmesidir. Ayrıca buğdayın yaş öğütülmesinde gluten gelişimi ve ayrımını olumsuz yönde etkileyen hemiselülozlar (pentozanlar) modern proseslerin ilk basamaklarında ortamdan uzaklaştırıldığı için nişasta-gluten ayrımı ve saflığı daha yüksektir (Sayaslan, 2002, 2009; Borght ve ark., 2005; Telaşeli ve ark., 2006).

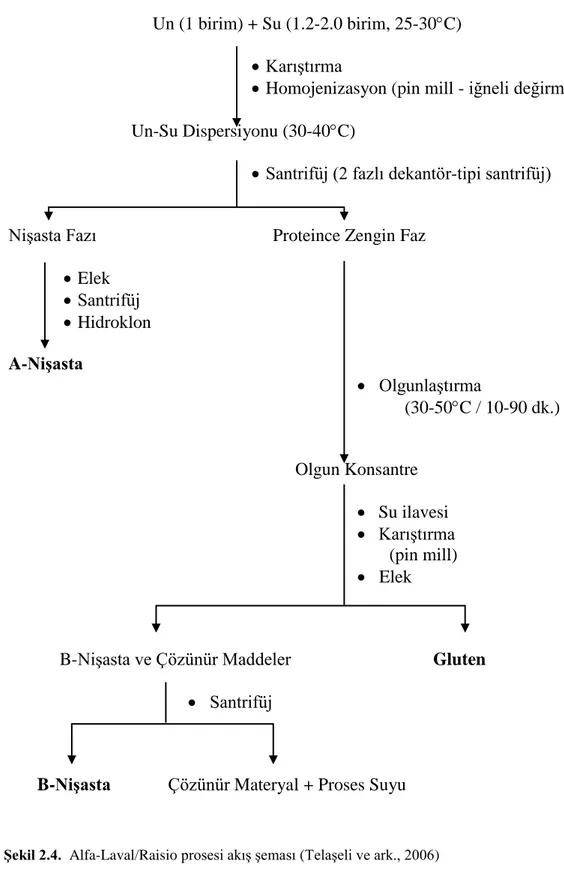

Alfa-Laval/Raisio prosesi un-su dispersiyonu ile başlar (Şekil 2.4). İğneli değirmenler (pin mill) kullanılarak un-su dispersiyonu hazırlanır. Un-su dispersiyonu oluşturulurken un partiküllerindeki nişasta granülleri ile gluten proteinlerini bir arada tutan H-bağları, kullanılan su ve kaydırarak sürtünme (mechanical shear) etkisiyle kırılarak kısmi ve kontrollü bir gluten gelişimi sağlanır. Kısmen gelişmiş gluten proteinleri ve nişasta granülleri, yoğunluk ve boyutlarındaki farklılıklardan yararlanılarak klasik santrifüjleme yöntemleriyle ayrılır ve saflaştırılır. Alfa-Laval/Raisio prosesi halen dünyanın birçok ülkesinde yaygın olarak kullanılmaktadır (Seib, 1994; Maningat ve Bassi, 1999; Sayaslan, 2002, 2004; Telaşeli ve ark., 2006).

Un (1 birim) + Su (1.2-2.0 birim, 25-30C)

Karıştırma

Homojenizasyon (pin mill - iğneli değirmen) Un-Su Dispersiyonu (30-40C)

Santrifüj (2 fazlı dekantör-tipi santrifüj) Nişasta Fazı Proteince Zengin Faz

Elek Santrifüj Hidroklon A-Nişasta Olgunlaştırma (30-50C / 10-90 dk.) Olgun Konsantre Su ilavesi Karıştırma (pin mill) Elek

B-Nişasta ve Çözünür Maddeler Gluten

Santrifüj

B-Nişasta Çözünür Materyal + Proses Suyu

Şekil 2.4. Alfa-Laval/Raisio prosesi akış şeması (Telaşeli ve ark., 2006)

Hidroklon prosesi de (Şekil 2.5) Alfa-Laval/Raisio prosesinde olduğu gibi un-su dispersiyonu ile başlar. Bazen gevşek bir hamur ile başladığı da rapor edilmiştir (Sayaslan, 2002, 2004). Alfa-Laval/Raisio prosesinden en önemli farkı ise, hem dispersiyon oluşumu hem de santrifüjleme işleminin eşzamanlı olarak hidroklonlarda

gerçekleştirilmesidir. Diğer bir ifadeyle, un-su dispersiyonu oluşumu ve nişasta-gluten ayırımı hidroklonlarda suyun akışı ile oluşan kaydırarak sürtünme (fluid shear) yoluyla elde edilir (Şekil 2.5). Hidroklon prosesi halen yaygın olarak kullanılan bir modern yaş öğütme yöntemidir (Verberne ve Zwitserloot, 1978; Sayaslan, 2002, 2004; Borght ve ark., 2005; Telaşeli ve ark., 2006).

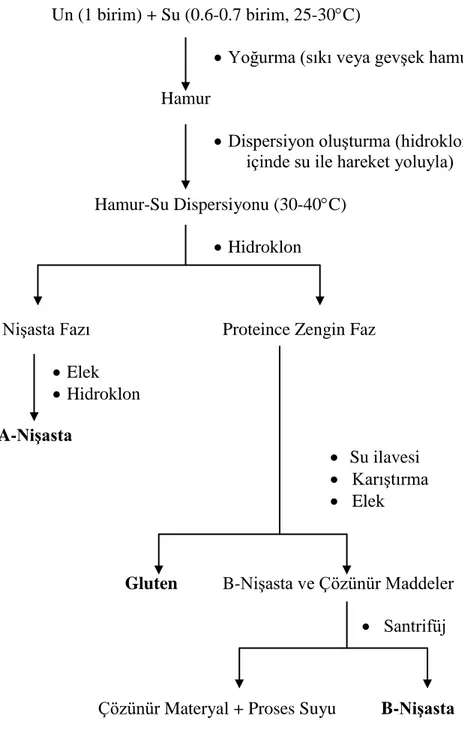

Un (1 birim) + Su (0.6-0.7 birim, 25-30C)

Yoğurma (sıkı veya gevşek hamur) Hamur

Dispersiyon oluşturma (hidroklon içinde su ile hareket yoluyla)

Hamur-Su Dispersiyonu (30-40C)

Hidroklon

Nişasta Fazı Proteince Zengin Faz

Elek Hidroklon A-Nişasta Su ilavesi Karıştırma Elek

Gluten B-Nişasta ve Çözünür Maddeler

Santrifüj

Çözünür Materyal + Proses Suyu B-Nişasta

HD prosesi, Alfa-Laval/Raisio ve Hidroklon prosesleri gibi un-su dispersiyonu ile başlayan ve santrifüjleme ile nişasta-gluten ayrımı gerçekleştirilen oldukça yeni bir yöntemdir. Ancak HD prosesinde un-su dispersiyonu yüksek basınçlı homojenizatör kullanılarak hazırlanır (Şekil 2.6). Un-su dispersiyonu oluşturulurken un partiküllerindeki nişasta granülleri ve gluten proteinlerini bir arada tutan H-bağları, valf boyunca oluşan basınç ve materyalin çıkışı sırasında sağlanan kaydırarak sürtünme (mechanical shear) etkisiyle kırılır ve kısmi gluten gelişimi sağlanır. Kısmen gelişmiş gluten proteinleri ve nişasta granülleri, yoğunluk ve boyutlarındaki farklılıklardan yararlanılarak 2-fazlı veya 3-fazlı dekantör-tipi santrifüjler kullanılarak ayrılır ve saflaştırılır (Meuser ve ark., 1989; Seib, 1994; Borght ve ark., 2005; Telaşeli ve ark., 2006).

Buğdayın yaş öğütülmesinde ticari olarak kullanılan klasik yöntemlerden Martin ve Batter prosesleri, optimum gelişmiş bir gluten içeren sert veya sulu hamur ile başlar ve yıkama-süzme veya eleme yöntemleriyle nişasta-gluten ayrımı gerçekleşir. Bu nedenle kullanılacak unun protein içeriği, özellikle de kalitesi yüksek olmalıdır. Ayırma işlemi su-yoğun olduğu için su kullanımı ve atıklar da oldukça yüksektir. Buğdayın yaş öğütülmesinde kullanılan modern yöntemlerden olan Alfa-Laval/Raisio, Hidroklon ve HD prosesleri ise, çoğunlukla kısmi ve kontrollü gluten gelişimi sağlanmış un-su dispersiyonu ile başlar ve ayırma işlemleri farklı santrifüjleme teknikleri ile gerçekleştirilir. Modern yöntemlerle nişasta-gluten ayrımında temelde yoğunluk ve boyut farkları esasına göre çalışan santrifüjler kullanıldığı için zayıf glutene sahip unlar da yaş öğütülebilir. Yine aynı nedenle su kullanımı ve atık miktarı da oldukça düşüktür (Zwitserloot, 1989; Sayaslan, 2010; Telaşeli ve ark., 2006).

Kullanılan yaş öğütme yöntemine göre farklılıklar göstermekle birlikte buğday ununun yaş öğütülmesiyle; %10-15 verim ve >%80 protein içerikli vital gluten, %60-65 verim ve >%98 saflıkta A-nişasta, %5-15 verim ve >%95 saflıkta B-nişasta fraksiyonları elde edilir. Ayrıca %8-15 oranında çözünür kuru madde içeren proses suyu ve atıklar oluşur. Yaş öğütmede en önemli problem %8-15 kuru madde içeren proses suyunun konsantre edilmesi ve arıtılmasıdır. Buğdayın yaş öğütülmesiyle oluşan proses suyunda oldukça yüksek oranda viskoz özelliklere sahip pentozanların bulunması bu fraksiyonun konsantre edilmesini zorlaştırmaktadır (Svonja, 1997; Witt, 1997; Sayaslan, 2002 ve 2004).

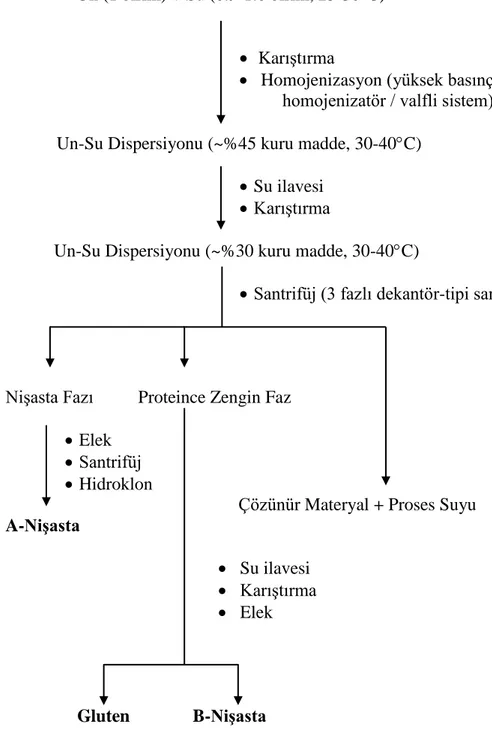

Un (1 birim) + Su (0.9-1.0 birim, 25-30C)

Karıştırma

Homojenizasyon (yüksek basınçlı homojenizatör / valfli sistem) Un-Su Dispersiyonu (~%45 kuru madde, 30-40C)

Su ilavesi

Karıştırma

Un-Su Dispersiyonu (~%30 kuru madde, 30-40C)

Santrifüj (3 fazlı dekantör-tipi santrifüj)

Nişasta Fazı Proteince Zengin Faz

Elek

Santrifüj

Hidroklon

Çözünür Materyal + Proses Suyu A-Nişasta Su ilavesi Karıştırma Elek Gluten B-Nişasta

Şekil 2.6. Yüksek Basınçta Parçalama (HD) prosesi akış şeması (Telaşeli ve ark., 2006)

2.3. Yakıt Amaçlı Etanol Üretimi

Dünyada fosil kaynaklı yakıtların azalması ve çevreye olan olumsuz etkileri, özellikle son 20 yıldır çevre dostu yenilenebilir alternatif enerji kaynaklarının geliştirilmesi ve kullanımını gündeme getirmiştir. Yenilenebilir enerji kaynakları arasında tarımsal ürünlerden elde edilen yağ kaynaklı biyodizel ve karbonhidrat kaynaklı

biyoetanol en yaygın olanlardır. ABD ve AB ülkeleri başta olmak üzere birçok sanayileşmiş ülkede sözkonusu alternatif yakıtların artan oranlarda kullanımı konusunda hedefler konulmuş ve yasal zorunluluklar getirilmiştir (Shrestha ve Gerpen, 2010; Walker, 2010).

Ülkemizde de 2011 yılında yapılan mevzuat değişikliğiyle; piyasaya akaryakıt olarak arz edilen benzin türlerinin yerli tarım ürünlerinden üretilmiş etanol içeriklerinin en az (v/v) Ocak 2013 itibariyle %2 ve Ocak 2014 itibariyle %3, motorin türlerinin yağ asidi metil esteri (YAME - biyodizel) içeriklerinin (v/v) ise Ocak 2014 itibariyle %1, Ocak 2015 itibariyle %2 ve Ocak 2016 itibariyle %3 olması zorunlu hale gelmiştir.

Petrol Sanayi Derneği (PETDER) 2011 yılı verilerine göre; ülkemizde yaklaşık 17.5 milyon m3 motorin/dizel ve 2.6 milyon m3 benzin kullanılmış; bunun %90’dan fazlası da ithalatla karşılanmıştır (PETDER, 2011). Bu veriler dikkate alındığında, yağ kaynaklı biyodizelin kullanım potansiyeli yüksek görünmektedir. Ancak, Bitkisel Yağ Sanayicileri Derneği (Uğur, 2011), ülkemizde tüketilen yemeklik yağın bile üçte-ikilik kısmının (0.9/1.5 milyon ton/yıl) ithal edildiğini, dolayısıyla biyodizelin yakın zamanda ekonomik ve sürdürülebilir olmadığını bildirmektedir. Türkiye’de lisans almış 60 civarında biyodizel tesisinin toplam kapasitesinin 2 milyon m3/yıl olmasına rağmen

üretimin 20.000 m3/yıl olması (Melikoğlu ve Albostan, 2011) sözkonusu ikilemi

göstermektedir. Biyoyakıt üreticisi ülkeler, tarımsal üretim potansiyellerini dikkate alarak (ABD: mısır-biyoetanol, Brezilya: şeker kamışı-biyoetanol, AB: buğday+kolza-biyoetanol+biyodizel, Malezya: palm yağı-biyodizel, Çin: tahıllar-biyoetanol) biyoyakıt türü önceliklerini belirlemektedirler (Uğur, 2011).

Nişasta bakımından zengin tahıllar (mısır, buğday, arpa vb.) ile şeker pancarı gibi şekerli hammaddelerden üretilen biyoetanolün ülkemizdeki potansiyeli biyodizele göre daha yüksektir. Türkiye’nin mevcut biyoetanol üretim kapasitesi (toplam 200.000 m3/yıl;

Tarkim, Konya-Çumra Şeker, Tezkim ve Eskişehir Şeker) (Melikoğlu ve Albostan, 2011; İşler, 2012) %2-3 karışım için gerekli etanol ihtiyacını fazlasıyla karşılayabilecek durumda olsa da, AB ülkelerinde olduğu gibi ülkemizde de ileriki yıllarda benzine daha yüksek oranda etanol ilavesi kaçınılmaz olacaktır. Zaten dünyada da biyoyakıtlar konusundaki genel eğilim; insan gıdası olarak kullanılmayan nişasta/şeker kaynaklı 1. nesil ve özellikle lignoselülozik kaynaklı 2. nesil biyoetanol yönündedir. Ayrıca, Türkiye’de hali hazırda şeker fabrikaları dışındaki işletmelerde (Tarkim ve Tezkim) etanolü buğday ve mısır gibi temel gıda ve yem hammaddelerinden üretilmektedir. Etanol üretiminde irmikaltı un ve bonkalite un gibi öğütme yan ürünlerinin tercih edilerek

beraberinde ithalatla karşılanan vital gluten de üretilmesi, hem katma değer hem de tarımsal ürünlerin etkin kullanılması açısından önemlidir.

Bu çalışmanın amacı, farklı irmik/makarna fabrikalarından sağlanan irmikaltı unların Hamur-yıkama, Hamur-su dispersiyonu ve Un-su dispersiyonu yaş öğütme yöntemleriyle vital gluten ve yakıt etanol üretimine uygunluklarını araştırmaktır.

3. MATERYAL VE YÖNTEM

3.1. Materyal

Bu çalışmada kullanılan irmikaltı unlar Komgıda A.Ş. (Karaman), Selva Gıda A.Ş. (Konya) ve Nuh’un Ankara Makarnası A.Ş. (Ankara) firmalarının irmik/makarna fabrikalarından sağlanmış ve rastgele A, B ve C irmikaltı unu olarak kodlanmıştır. Sözkonusu irmikaltı unlardan üretilen vital glutenlerin ekmeklik kalitelerinin belirlenmesinde kullanılan standart ekmeklik un ve karşılaştırmalarda kullanılan ticari vital gluten, Komgıda A.Ş.’nin irmik/makarna ve un fabrikalarından (Karaman) temin edilmiştir. Etanol üretiminde kullanılan tüm enzimler Novozymes (Finlandiya) ürünleri olup Sigma-Aldrich (Almanya) firmasından satın alınmıştır.

3.2. Yöntem

Üç farklı irmik/makarna fabrikasından sağlanan irmikaltı unlardan (A, B ve C unları) Hamur-yıkama, Hamur-su dispersiyonu ve Un-su dispersiyonu olmak üzere üç farklı yaş öğütme yöntemiyle tam şansa bağlı deneme deseni kullanılarak (3 tekerrürlü) vital gluten üretimi denenmiştir (Şekil 3.1). Üretilen vital glutenlerin önemli kalite parametreleri ölçülmüş, standart ekmeklik una protein içeriğini yaklaşık %2 artıracak şekilde katkılanarak hamur yoğurma özellikleri ve ekmeklik kalitesi araştırılmıştır. Vital gluten üretiminden sonra arta kalan nişasta bakımından zengin kısımlar, tam şansa bağlı deneme deseninde 3 tekerrürlü olarak enzimatik hidroliz ve alkol fermantasyonuna tabi tutulmuş, etanol verimi ve randımanı belirlenmiştir. Ayrıca selülaz/hemiselülaz enzimlerinin etanol verimine etkisi araştırılmış ve atıkların kimyasal bileşimi saptanmıştır. Söz konusu işlemler aşağıda detaylı olarak sunulmuştur.

3.2.1. İrmikaltı undan vital gluten üretimi

3.2.1.1. Hamur-yıkama yöntemiyle vital gluten üretimi

İrmikaltı undan Hamur-yıkama yöntemiyle vital gluten üretiminde Sayaslan (2002) ve Sayaslan ve ark. (2012) tarafından tanımlanan laboratuvar ölçekli yaş öğütme yöntemi (endüstriyel karşılığı Martin yaş öğütme prosesi) kısmen modifiye edilerek

kullanılmıştır. İrmikaltı un (50 g, %14 nem esasına göre) önce Chopin-Mixolab cihazında Uluslararası Tahıl Bilimi ve Teknolojisi Derneği (ICC) tarafından onaylanan “Chopin+” protokolü (ICC Metot 173) takip edilerek optimum şartlarda yoğrulmuş, elde edilen hamur cihazın yoğurma haznesinden alınarak bir behere konulmuş ve üzerine 75 mL saf su ilave edilerek 30 dk süreyle oda sıcaklığında dinlendirilmiştir. Dinlendirilen hamur manuel olarak saf su (50 mL/dk) ile 3 dk süreyle 63 µm gözenekli elek üzerinde yıkanmış, elde edilen yaş gluten iki eşit parçaya bölünerek Glutomatik (GW 2200, Erkaya Gıda Analiz Cihazları, Ankara) sisteminde (50 mL/dk) 2 dk daha yıkanarak yaş gluten elde edilmiştir.

Yaş gluten önce derin dondurucuda dondurulmuş, ardından dondurarak kurutucu sisteminde (Coolsafe 110-4-Pro, Scanvac, İsveç) kurutularak çekiçli değirmende (Polymix PX-MFC, Kinematica AG, İsviçre) 0.3 mm elekten geçecek biçimde öğütülmüş ve vital gluten elde edilmiştir. Manuel ve Glutomatik sisteminde yıkama işlemleri sırasında elde edilen nişasta bakımından zengin sulu fraksiyonlar etanol üretiminde kullanılmak üzere toplanmıştır.

3.2.1.2. Hamur-su dispersiyonu yöntemiyle vital gluten üretimi

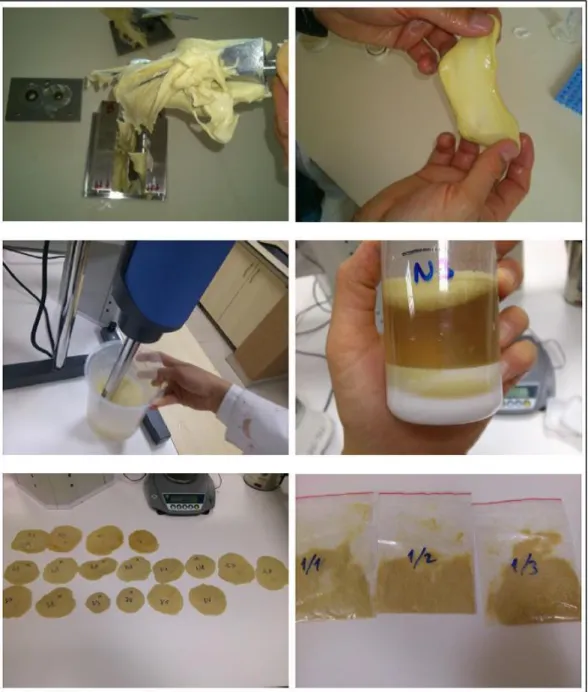

İrmikaltı unlardan Hamur-su dispersiyonu yöntemiyle vital gluten üretiminde Sayaslan (2002) ve Sayaslan ve ark. (2012) tarafından tanımlanan laboratuvar ölçekli yaş öğütme yöntemi (endüstriyel karşılığı Hidroklon yaş öğütme prosesi) modifiye edilerek kullanılmıştır. Bu amaçla, 50 g (%14 nem esasına göre) irmikaltı un önce Chopin-Mixolab cihazında “Chopin+” protokolü (ICC Metot 173) takip edilerek optimum şartlarda yoğrulmuş, elde edilen hamur 300 mL kapasiteli Waring blender (Clarkson Laboratory & Supply Inc., Chula Vista, ABD) haznesine aktarılmış, üzerine 75 mL saf su ilave edildikten sonra 30 dk süreyle oda sıcaklığında dinlendirilmiş, daha sonra maksimum hızda 1 dk süreyle karıştırılarak hamur-su dispersiyonu oluşturulmuştur. Elde edilen dispersiyon 300 mL kapasiteli santrifüj tüpüne aktarıldıktan sonra açılır kovalı rotor (NF1200, Nüve, Ankara) kullanılarak 15 dk süreyle (2500xg) santrifüjlenmiştir (Şekil 3.2).

Şekil 3.2. Hamur-su dispersiyonu yöntemiyle oluşturulan dispersiyonun santrifüjlenmesiyle (solda) elde

edilen yaş gluten fraksiyonunun (ortada) alınması ve arta kalan nişasta fraksiyonu (sağda)

Santrifüj tüpünde yukarıdan aşağıya doğru sırasıyla dört fraksiyon (Şekil 3.2) elde edilmiştir: 1) çözünür un bileşenlerini içeren sulu fraksiyon, 2) zedelenmiş nişasta ve

hemiselülozları içeren pelte kıvamındaki fraksiyon, 3) yaş gluten fraksiyonu ve 4) nişasta fraksiyonu. Bunlardan yaş gluten fraksiyonu (3 nolu fraksiyon) alınarak iki eşit parçaya bölünmüş ve Glutomatik sisteminde 2 dk süreyle yıkanarak (50 mL/dk) yaş gluten elde edilmiştir (Şekil 3.3).

Şekil 3.3. Hamur-su dispersiyonu yöntemiyle elde edilen yaş glutenlerin görüntüsü

Yaş gluten, Hamur-yıkama yönteminde olduğu gibi dondurarak kurutulmuş ve öğütülerek vital gluten elde edilmiştir. Santrifüjleme sonucu elde edilen 1, 2 ve 4 nolu fraksiyonlar ile Glutomatik yıkama işlemi sırasında elde edilen sulu fraksiyon toplanarak etanol üretiminde kullanılmıştır.

3.2.1.3. Un-su dispersiyonu yöntemiyle vital gluten üretimi

İrmikaltı unlardan Un-su dispersiyonu yöntemiyle vital gluten üretiminde Sayaslan (2002) ve Sayaslan ve ark. (2012) tarafından tanımlanan laboratuvar ölçekli yaş öğütme yöntemi (endüstriyel karşılığı Alfa-Laval/Raisio ve HD yaş öğütme prosesleri) kullanılmıştır.

İrmikaltı un (50 g, %14 nem esasına göre) 300 mL kapasiteli santrifüj tüpüne aktarılmış, üzerine 35ºC sıcaklıkta 75 mL saf su ilave edilmiş ve 37 mm çaplı rotor-stator homojenizatör kullanılarak 6000 dev/dk hızda 2 dk süreyle homojenize edilerek (Şekil 3.4) un-su dispersiyonu elde edilmiştir. Un-su dispersiyonunun kuru madde içeriği saf su ilave edilerek yaklaşık %27’ye ayarlandıktan sonra açılır kovalı rotor (NF1200, Nüve, Ankara) kullanılarak 15 dk süreyle (2500xg) santrifüjlenmiştir. Santrifüj tüpünde yukarıdan aşağıya doğru sırasıyla dört fraksiyon (Şekil 3.4) oluşmuştur: 1) çözünür un

bileşenlerini içeren sulu fraksiyon, 2) zedelenmiş nişasta ve hemiselülozları içeren pelte kıvamındaki fraksiyon, 3) yaş gluten fraksiyonu ve 4) nişasta fraksiyonu.

Şekil 3.4. Un-su dispersiyonu eldesi (solda) ve santrififüjleme sonrası fraksiyonların görünümü (sağda) Bu fraksiyonlardan yaş gluten fraksiyonu (3 nolu fraksiyon) alınarak bir behere aktarılmış ve üzerine 75 mL saf su ilave edildikten sonra oda sıcaklığında 20 dk süreyle dinlendirilerek olgunlaştırılmıştır. Olgunlaştırılan yaş gluten iki eşit parçaya bölünmüş ve Glutomatik sisteminde 2 dk süreyle yıkanarak (50 mL/dk) yaş gluten elde edilmiştir. Yaş gluten, Hamur-yıkama yönteminde olduğu gibi dondurarak kurutulmuş (Şekil 3.5) ve öğütülerek vital gluten elde edilmiştir. Santrifüjleme sonucu elde edilen 1, 2 ve 4 nolu fraksiyonlar ile Glutomatik yıkama işlemi sırasında elde edilen sulu fraksiyon toplanarak etanol üretiminde kullanılmıştır.

3.2.2. Vital gluten üretiminden arta kalan nişastalı fraksiyondan etanol üretimi

İrmikaltı unlardan üç farklı yöntemle vital gluten üretimi gerçekleştirildikten sonra arta kalan ve nişasta bakımından zengin olan sulu fraksiyonlar saf su ilave edilerek yaklaşık %6.5 kuru madde ve %5 fermente edilebilir karbonhidrat içerecek düzeye getirilmiştir (toplam ağırlık yaklaşık 700 g). Kuru madde içeriği ayarlanan sulu örnekler, Zhao ve ark. (2009) tarafından tanımlanan alkol fermantasyonu yöntemi kısmen modifiye edilerek etanol üretimi gerçekleştirilmiştir. Etanol verimi ve randımanının hesaplanmasında aşağıdaki denklem ve formülleri kullanılmıştır.

Fermantasyon denklemi = C6H12O6 2CO2 + 2C2H5OH

Etanol verimi (%) = [Üretilen etanol miktarı (g) / İrmikaltı un miktarı (g, km)] x 100 Etanol randımanı (%) = [Etanol verimipratik (%) / Etanol verimiteorik (%)] x 100

(Fermantasyon denklemine göre; teorik etanol verimi hammadde olarak glikoz kullanılırsa %51.1, nişasta kullanılırsa %56.8’dir).

Çalışmada yakıt etanol üretiminde nişastalı hammadde olan irmikaltı un kullanıldığı için teorik verim %56.8 kabul edilmiş ve irmikaltı unun nişasta içeriğine göre etanol randımanı hesaplanmıştır. Örneğin, A irmikaltı ununun nişasta içeriği %66.7 (Çizelge 4.1), Un-su dispersiyonu yöntemiyle etanol verimi ise %32.6 (Çizelge 4.5) olarak bulunmuştur. Yani 100 birim A irmikaltı unundan Un-su dispersiyonu yöntemiyle 32.6 birim etanol üretilmiştir. Bu veriler kullanılarak; Etanol Randımanı (%) = [(32.6 / 66.7 x 100) / 56.8] x 100) = %86.0 olarak bulunmuştur (Çizelge 4.5).

Vital gluten üretiminden arta kalan nişastalı fraksiyonlardan etanol üretim aşamaları (Şekil 3.6) aşağıda detaylı olarak sunulmuştur.

3.2.2.1. Nişastanın çirişlendirilmesi ve termostabil α-amilaz ile hidrolizi

Üç farklı yaş öğütme yöntemiyle elde edilen ve kuru madde içerikleri yaklaşık %6.5 olacak şekilde ayarlanan vital gluten haricindeki sulu kısımlar 1000 mL hacimli erlenlere aktarılmış, herbirine 150 mg KH2PO4 ve 30 µL termostabil α-amilaz enzimi

(α-amilaz from Bacillus licheniformis, ≥300 U/g, Sigma-Aldrich, Almanya) ilave edilmiş ve çalkalamalı su banyosunda (WSB30, Daihan, Güney Kore) önce 95ºC’de 5 dk, daha sonrada 86ºC’de 90 dk süreyle 100 dev/dk hızda çalkalanmıştır. Nişasta çirişlenmesi ve hidrolizi tamamlanan mayşeleri içeren erlenler oda sıcaklığına kadar soğutulduktan sonra pH’ları 2M HCl çözeltisi kullanılarak 4.2-4.3’e ayarlanmıştır.

Şekil 3.6. Vital gluten üretiminden arta kalan nişastalı fraksiyonlardan etanol üretiminden bazı görüntüler

3.2.2.2. Maya kültürünün hazırlanması

Aktif kuru maya (1 g) (Pakmaya, Kocaeli), 19 mL ön kültür çözeltisinde (glikoz: 20 g/L, pepton: 5 g/L, maya ekstraktı: 3 g/L, KH2PO4: 1 g/L, MgSO4.7H2O: 0.5 g/L)

dispersiyon haline getirilmiş ve çalkalamalı su banyosunda (300 dev/dk) 38ºC’de 30 dk süreyle inkübasyona tabi tutulmuştur.

3.2.2.3. Eşzamanlı şekerlendirme ve fermantasyon işlemleri

Pişirme ve hidroliz işlemi tamamlanan ve pH ayarı yapılan erlenlere 150 µL (300 g/L) maya ekstraktı, 150 µL maya kültürü ve 15 µL glikoamilaz (amiloglikozidaz) enzimi (Amyloglucosidase from Aspergillus niger, 300 U/mL, Sigma-Aldrich, Almanya) ilave edilmiş, erlenler hava kilitli (S-borulu) kauçuk tıpa ile kapatılmış ve çalkalamalı inkübatörde (200 dev/dk) 30ºC sıcaklıkta en az 72 saat süreyle fermantasyona tabi tutulmuştur (Şekil 3.6). Fermantasyon prosesi, erlenlerin ağırlık kayıpları (erlenlerin başlangıçtaki toplam ağırlıkları ile oluşan CO2’nin kaçısına bağlı olarak toplam

ağırlıklarındaki düşme ve fermantasyonda oluşan etanol/CO2 oranının 1.045 olması)

sekizer saat aralıklarla ölçülerek takip edilmiştir. Ayrıca, oluşan etanol miktarı etanol ölçüm kiti (Biasis, Ankara) kullanılarak spektroskopik yöntemle de belirlenmiş ve ağırlık kaybına bağlı yapılan ölçüm sonuçları teyit edilmiştir.