ENDÜSTRİYEL BOYUTLU ÜRETİLEN MgO-SPİNEL REFRAKTERLERİN KARAKTERİZASYONU

Görkem Hediye YANIK Yüksek Lisans Tezi

Malzeme Bilimi ve Mühendisliği Anabilim Dalı Temmuz - 2018

ENDÜSTRİYEL BOYUTLU ÜRETİLEN MgO-SPİNEL REFRAKTERLERİN KARAKTERİZASYONU

Görkem Hediye YANIK

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğince

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında YÜKSEK LİSANS TEZİ

Olarak Tasarlanmıştır.

Danışman: Doç. Dr. Rasim CEYLANTEKİN

KABUL VE ONAY SAYFASI

Görkem Hediye YANIK’ın YÜKSEK LİSANS tezi olarak hazırladığı “ENDÜSTRİYEL BOYUTLU ÜRETİLEN MgO-SPİNEL REFRAKTERLERİN KARAKTERİZASYONU” başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

25/07/2018

Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü --- Prof. Dr. İskender IŞIK

Bölüm Başkanı, Metalurji ve Malzeme Mühendisliği Bölümü --- Doç. Dr. Rasim CEYLANTEKİN

Danışman, Metalurji ve Malzeme Mühendisliği Bölümü ---

Sınav Komitesi Üyeleri

Doç. Dr. Rasim CEYLANTEKİN ---

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi

Doç. Dr. Güray KAYA ---

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi

Doç. Dr. Erhan AYAS ---

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %17 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

ENDÜSTRİYEL BOYUTLU ÜRETİLEN MgO-SPİNEL REFRAKTERLERİN KARAKTERİZASYONU

Görkem Hediye YANIK

Malzeme Bilimi ve Mühendisliği Yüksek Lisans Tezi, 2018 Tez Danışmanı: Doç. Dr. Rasim CEYLANTEKİN

ÖZET

MgO Spinel tuğlalarda %10, %15, %25 oranlarındaki spinel ilaveleriyle elde edilen farklı kompozisyonların mekanik özellikleri, ısıl şok ve korozyon davranışları incelenerek, meydana gelen değişimler belirlenmiş ve nedenleriyle birlikte bu faktörleri etkileyen parametreler araştırılmıştır. Üretilen numuneler için yoğunluk, mukavemet, elastik modül, kırılma tokluğu, kırılma yüzey enerjisi, iş enerjisi, kritik hata boyutu verileri ölçülerek değerlendirilmiştir. Spinel miktarına bağlı olarak mikroyapısal değişiklikler ve kırılma yüzeyleri incelenmiştir. Refrakter malzemelerin yüksek sıcaklık performansını tespit etmek için kullanılan ısıl stres/şok parametreleri (R, R’’’, Rst) γWOF/γS oranları hesaplanmış ve 950 oC de test edilen numunelerin

ısıl şok davranışı incelenmiştir. Ölçülen mekanik özelliklerin değerlendirilmesiyle yüksek ısıl şok direnci gösteren kompozisyonlar tespit edilmiştir. Ayrıca korozyon testleri yapılan refrakterlerin korozyon indeksleri ölçülerek korozyon dirençleri belirlenmiştir. Farklı spinel oranlarının MgO-spinel tuğlalarda etkisi ve farklı koşullardaki optimum reçete oranları belirlenmiştir.

Anahtar Kelimeler: Isıl Stres/Şok Parametreleri, Korozyon, Mekanik Özellikler, MgO, Refrakterler, Spinel

CHARACTERIZATION OF MgO-SPINEL REFRACTORY PRODUCED AT INDUSTRIAL SCALE

Görkem Hediye Yanık

Materials Science and Engineering M.S. Thesis, 2018 Thesis Supervisor: Doç.Dr. Rasim CEYLANTEKİN

SUMMARY

The mechanical properties, thermal shock and corrosion behavior of MgO Spinel bricks, which were produced having different compositions with additions of 10, 15, 25w% spinel ratios, were studied, the concurrent changes determined, and the parameters influencing those factors as well as their reasons investigated. For the samples produced, the density, strength, elastic modulus, fracture toughness, fracture surface energy, work energy and critical fault size data were evaluated by measurements. Microstructural changes and fracture surfaces were examined in relation to the spinel quantities. In order to determine the high temperature performance of the refractory materials, the thermal stress/shock parameters (R, R’’’, Rst) γWOF/Γs ratios were calculated, and the thermal shock behavior of the samples tested at 950°C were investigated. By assessing the measured mechanical properties, the compositions that showed high thermal shock resistance were established. Furthermore, the corrosion resistance of the refractory samples subjected to corrosion tests were determined based on their measured corrosion indexes. The effect of different spinel ratios on MgO-spinel bricks, and the optimum recipe ratios under different conditions were identified.

Keywords: Corrosion, Mechanical Properties, MgO, Refractory, Spinel, Thermal Stress / Shock Parameters.

TEŞEKKÜR

Bu çalışmada bana yardımcı olan başta danışman hocam Doç. Dr. Rasim CEYLANTEKİN’e sonsuz teşekkürlerimi sunarım.

Tez çalışmamın her aşamasında sevgisiyle hep yanımda olduğunu hissettiğim sevgili eşim Doç. Dr. Gürsel YANIK’a ve canım oğlum Ömeralp Berke YANIK’a tüm içtenliğimle teşekkür ederim.

Fedakârlıkları, maddi-manevi destekleri ve sabırları ile hayatımın her aşamasında varlıklarını hissettiğim ve yeri asla doldurulamayacak olan, değerli annem, babam, kardeşim ve canım arkadaşım Ebru PALANCI’ ya içtenliğimle teşekkür ederim.

Çalışmalarım da imkan sağlayan KÜMAŞ Manyezit Sanayi A.Ş. ‘ye ve desteklerini sakınmayan Dr. Özkan KURUKAVAK’a teşekkürü bir borç bilirim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... xi ÇİZELGELER DİZİNİ ... xiiiSİMGELER VE KISALTMALAR DİZİNİ ... xiv

1. GİRİŞ ... 1

2. REFRAKTER MALZEMELERİN TANIMI... 5

3. REFRAKTER MALZEMELERİN TEKNİK ÖZELLİKLERİ ... 7

3.1. Fiziksel Özellikler ... 7

3.2. Termal Özellikler ... 7

3.3. Kimyasal Özellikler ... 7

4. REFRAKTER MALZEMELERİN SINIFLANDIRILMASI ... 8

4.1. Asidik Karakterli Refrakterler (Alümina-Silikat Grup) ... 8

4.2. Nötr Refrakterler ... 9

4.3. Bazik Refrakterler ... 9

5. ÇİMENTO DÖNER FIRINLARI ... 13

6. MAGNEZYA SPİNEL TUĞLALARIN ÇİMENTO DÖNER FIRINLARINDA KULLANIMI ... 15 7. DENEYSEL ÇALIŞMALAR ... 17 7.1. Kullanılan Hammaddeler ... 17 7.2. Harman Hazırlama ... 17 7.3. Karıştırma ... 17 7.4. Şekillendirme ... 18 7.5. Kurutma ve Pişirme ... 18

İÇİNDEKİLER (devam)

Sayfa

7.6. Uygulanan Test ve Analizler ... 19

7.6.1. Görünür porozite, yoğunluk ve su emme ... 19

7.6.2. Soğukta basma mukavemeti testi ... 20

7.6.3. Yük altında refrakterlik (Y.A.R.) ... 20

7.6.4. Üç nokta eğme mukavemeti (σ) ... 20

7.6.5. Elastik modül (E) ... 21

7.6.6. Kırılma tokluğu (Kıc) ... 21

7.6.7. Kritik hata boyutu ... 22

7.6.8. Kırılma yüzey enerjisi (γs) ... 22

7.6.9. İş enerjisi ... 23

7.6.10. ƔWOF / Ɣ oranları ... 24

7.6.11. R Parametresi ve hesaplanması ... 24

7.6.12. R’’’ Parametresi ve hesaplanması ... 25

7.6.13. Isıl şok testi ... 25

7.6.14. Gaz geçirgenliği ... 25

7.6.15. Mikroyapı incelemeleri ... 26

7.6.16. X-ışınları difraktometresi (XRD) analizi ... 27

7.6.17. Korozyon testleri ... 27

8. DENEYSEL SONUÇLAR ve TARTIŞMA ... 29

8.1. Hammadde Karakterizasyonu ... 29

8.2. Refrakter Tuğla Kesit Özellikleri ... 33

8.3. Reçetelerin Görünür Yoğunluk ve Porozite Değerleri ... 34

8.4. Soğukta Basma Mukavemeti... 36

8.5. Yük Altında Refrakterlik Sonuçları ... 37

8.6. Üç Nokta Eğme Mukavemeti ... 38

8.7. Elastik Modül ... 39

8.8. Kırılma Tokluğu ... 40

8.9. Kritik Hata Boyutu ... 41

8.10. Kırılma Yüzey Enerjisi ... 41

8.11. İş Enerjisi ... 43

8.12. ˠwof/ˠs Oranları ... 43

8.13. R Parametresi ... 44

8.14. R’’’ Parametresi ve Hesaplaması ... 45

8.15. Isıl Şok Testi ... 45

8.16. Gaz Geçirgenliği Ölçümü ... 46

İÇİNDEKİLER (devam)

Sayfa 9. GENEL SONUÇLAR ... 48 10. ÖNERİLER ... 51 KAYNAKLAR DİZİNİ ... 52

ŞEKİLLER DİZİNİ

Şekil Sayfa

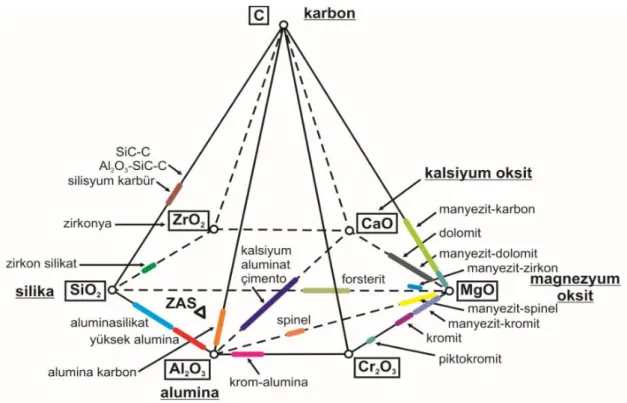

1.1. Temel refrakter hammaddeleri ve bileşikleri. ... 2

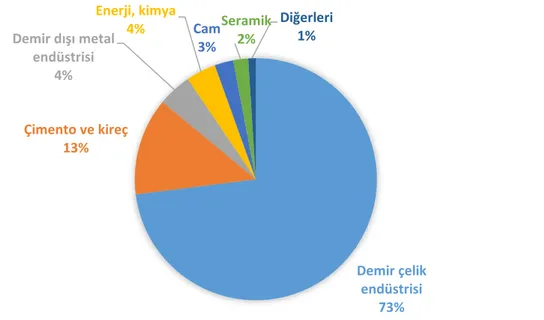

1.2. Refrakterlerin kullanım sektör ve yüzdeleri. ... 3

2.1. Sırasıyla (A) şamot, (B) grafit ve (C) manyezit-spinel tuğla örnekleri. ... 5

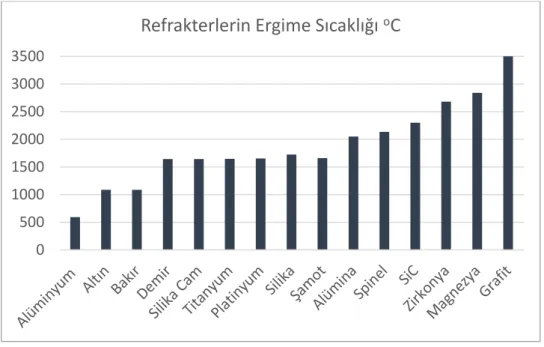

2.2. Refrakter malzemelerin erime sıcaklıkları. ... 6

4.1. %97 MgO içeren yüksek yoğunluğa sahip sinter manyezitin mikroyapı fotoğrafı. ... 11

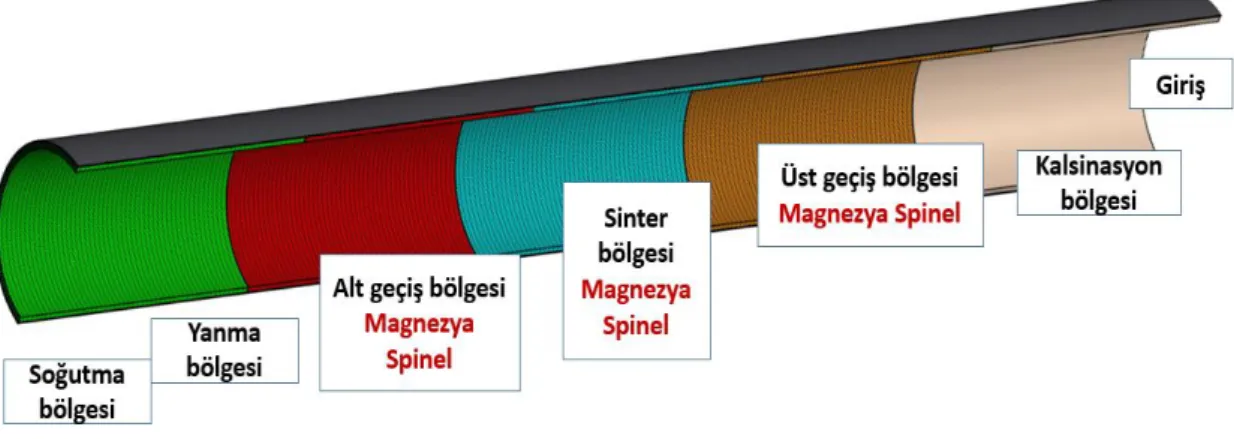

5.1. Çimento döner fırını magnezya spinel tuğla tasarımı. ... 13

7.1. Tuğla ölçüleri. ... 18

7.2. Fırın Rejimi. ... 18

7.3. Üç nokta eğme cihazı görüntüsü. ... 21

7.4. Gaz geçirgenliği cihazı. ... 26

7.5. Testte kullanılan tuğla kesit görüntüsü. ... 28

8.1. Magnezyanın XRD analizi bulunmaktadır (MgO: M). ... 30

8.2. Sinter spinel hammaddesinin XRD analizi bulunmaktadır (M: MgO MA:MgAl2O4). ... 30

8.3. Reçetelerin faz analizi MA: MgAl2O4 M: MgO. ... 31

8.4. Sinter spinel elektron mikroskobu görüntüsü... 32

8.5. Fused spinel elektron mikroskobu görüntüsü. ... 32

8.6. MgO elektron mikroskobu görüntüsü. ... 33

8.7. Refrakter kesit görüntüsü. ... 34

8.8. Üretilen refrakterlerin yoğunluk değerleri. ... 35

8.9. Üretilen refrakterlerin görünür porozite değerleri. ... 35

8.10. Üretilen refrakterlerin su emme değerleri. ... 36

8.11. αp>αm ve (b) αp<αm için partikül çevresinde oluşan gerilim dağılımı ve çatlaklar. ... 37

8.12. Refrakterlerin soğukta basma dayanımları. ... 37

8.13. Refrakterlerin yumuşama sıcaklıkları. ... 38

8.14. Refrakterlerin üç nokta eğme mukavemeti değerleri. ... 39

8.15. Refrakterlerin elastik modül değerleri. ... 40

8.16. Kırılma tokluğu değerleri. ... 40

8.17. Kritik hata boyutu değerleri. ... 41

8.18. Kırılma yüzey enerjisi sonuçları. ... 42

8.19. Kırık yüzey görüntüleri (a) %10 Spinel (b) %15 Spinel (c) %25 Spinel. ... 42

8.20. İş enerjisi değerleri. ... 43

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

8.22. R Parametresi sonuçları... 44

8.23. R’’’ Parametresi sonuçları... 45

8.24. Isıl şok testi sonuçları. ... 46

8.25. Gaz geçirgenliği sonuçları... 46

8.26. Korozyon testi sonrası tuğla kesitleri. ... 47

ÇİZELGELER DİZİNİ

Çizelge Sayfa

3.1. Bazik tuğlaların ortalama yoğunluk ve porozite değerleri. ... 7

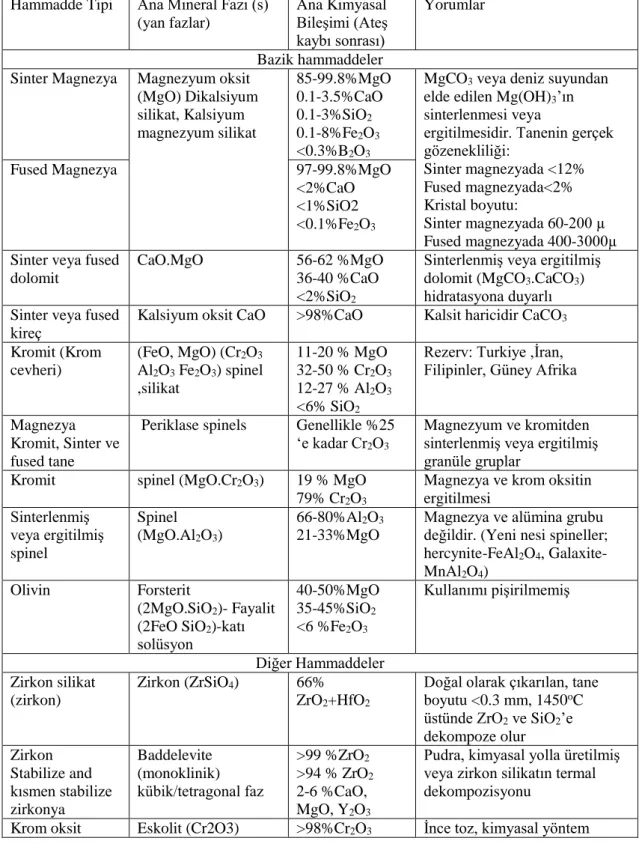

4.1. Bazik refrakter üretiminde kullanılan hammaddeler. ... 10

4.2. CaO/SiO2 oranları ve erime sıcaklıkları. ... 11

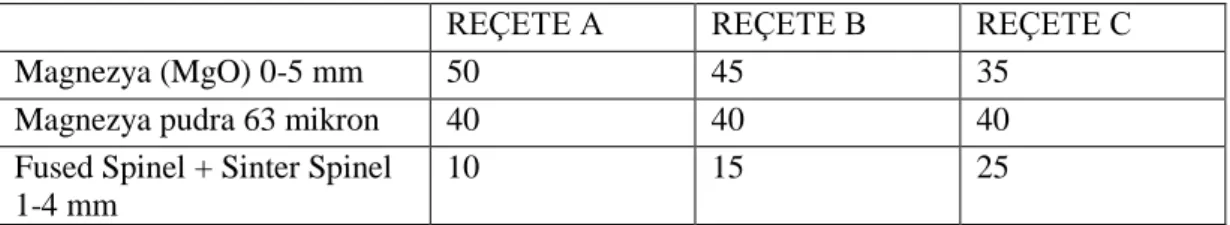

7.1. Harmanların reçeteleri. ... 17

7.2. Malzemelerin Elastik Modülü ( E ) , Isıl Genleşme Katsayısı (α) ve Poisson Oranı (v). .... 24

7.3. Farin analizi. ... 28

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklama

c Çentik derinliği (m)

D Numunenin kalınlığı (m)

E Elastik modül

L Destekler arası mesafe (m)

m Gerime-deformasyon (σ-E) eğrisi eğimi (N/m)

P Kırılma yükü (N)

V Kullanılan katkı malzemelerinin hacimsel kesiri

W Numunenin genişliği (m)

Y Geometriye bağlı sabit

αc Kompozitin Isıl Genleşme Katsayısı (K-1)

γs Kırılma yüzey enerjisi

σ Mukavemet

1. GİRİŞ

Refrakter malzemelere duyulan ihtiyacın ateşin bulunuşu ile ortaya çıktığını ve bir anlamda tarihinin uygarlık tarihi kadar eski olduğunu söyleyebiliriz. Değişik kaynakların tespitlerine göre ilk tuğlanın kalıplanması M.Ö. 3200 – 2600 yılları arasında I. Mısır Hanedanlığı zamanında gerçekleştirilmiştir. Bunu Kaldeli’lerin tuğlayı pişirmesi ve M.Ö. 500 yıllarında inşa edilen Darius’un sarayında pişmiş silika tuğla kullanılması izlemektedir. Ortaçağda kimyacılar, kilden imbik, pota ve fırın yaparak kullanmışlar. 18. yy’ın ortalarına doğru ise çağdaş anlamda şekilli refrakter malzemeler ilk kez inşaat tuğlası üretim yöntemleriyle İngiltere’de gerçekleştirilmiş ve böylece refrakter sanayi doğmuştur. Çağdaş refrakter sanayinin doğuşundan itibaren geçen yaklaşık 200 yıl içinde en büyük gelişme son 50 yıl içinde olmuştur. Kelime olarak “inatçı” manasına gelen refrakterin teknolojik tanımı “yüksek sıcaklıklara ve bu sıcaklıklarda gaz, sıvı ve katı maddelerin fiziksel ve kimyasal etkilerine karşı koyabilen malzeme” olarak yapılabilir (DPT, 2008).

2016 yılı Ocak ayında yapılan Irefcon Kongresinde yayınlanan “Hindistandaki refrakter endüstirisi” adlı sunumda refrakter malzemeler; geleneksel refrakter malzemeler ve süper refrakter malzemeler olmak üzere ikiye ayrılmıştır. Geleneksel refrakter malzemeler; ateş tuğlaları, yüksek alümina, silika ve bazik refrakterler olarak değerlendirilirken, süper refrakter malzemeler ise geleneksel olmayan ve oksitler, karbidler, nitritler ve karbon içeren refrakterler olarak tanımlanmıştır (Irefcon, 2016).

Bu ürünler genellikle endüstiriyel fırınları ve konstrüksiyonları; mükemmel ısı, kimyasal atak ve mekanik aşınmalara karşı koruma özelliği gösterirler. Refrakterlerdeki herhangi bir hata üretim zamanında ve ekipmanın da kayba ve hatta bazen ürünün kaybına yol açabilir. Refrakterler aynı zamanda güvenli operasyonu, enerji tüketimini ve ürün kalitesini etkiler bu sebeple refrakter çalışmaları çok önemlidir (Bhatia, 2012).

Refrakter malzemeler ısıya dayanıklı malzeme oldukları için ısı geçirmeyen malzemelerdir. Isı geçişi olmadığından dolayı; yakıt tasarrufu sağlaması, CO2 salınımını

düşürmesi bakımından önemi ile ülke ekonomisine katkısı çok fazladır. Enerji tasarrufu, düşük maliyet ve mükemmel ürün özelliklerini yakalama ihtiyacı gibi nedenlerden dolayı refrakter malzemeler birçok sektörde vazgeçilmez ürün haline gelmiştir (Yarbil, 2012).

Refrakter endüstrisi tarafından kullanılan hammaddelerin çoğu doğada bulunan minerallerdir. Bu hammaddeler 1900 oC ye kadar olan sıcaklıklarda; döner fırın, shaft fırın veya

karşılayabilmek için sentetik hammadde üretimi de kullanılmaya başlanmıştır. Yoğunluğu yüksek hammaddeler elde edebilmek için briketleme ve ergitme gibi yöntemler kullanılmaktadır. Genel anlamda refrakter malzemeler altı oksit (SiO2, Al2O3, MgO, CaO, Cr2O3, ZrO2) ve bunların

bileşenlerinden oluşmaktadır. Özel uygulamalar için karbon ve silikon karbürün yanı sıra küçük miktarlarda B4C ve Si3N4, BN ilaveleri yapılabilmektedir. Aşağıdaki şekilde temel refrakter

hammaddeleri ve bunların oluşturduğu bileşikler bulunmaktadır (Essen, 1997).

Şekil 1.1. Temel refrakter hammaddeleri ve bileşikleri.

Refrakter bünyeleri konvertör üst koni gibi bölgelerde; saç kaplı tuğlalarda olduğu gibi metalik bir bileşene sahip olabilir, ama tamamen metal ve alaşım olamaz. Bu yüzden bu malzemeler ISO tarafından şöyle tanımlanmaktadır: “Refrakter malzemeler, bünyelerinin tamamı metal veya alaşım olmayan fakat metalik bir bileşime sahip olabilen ve refrakterliği 1500°C olan malzeme ve mamullerdir”. Kullanım alanlarına göre oranları değişebilir. Refrakter malzemelerin/ tuğlaların kullanım alanları; demir çelik endüstrisi sıvı metal nakil ve işlem potası, ark ocağı konvertör, kireç fırınları, kurşun ergitme fırınları, çinko ergitme fırınları, nikel ergitme fırınları, sıvı cam haznesi kapağı, bakır rafinasyon fırını, elektrik ark fırını üst bölgesi, kok fırını, soba, tav fırını, sıvı cam haznesi kapağı, daldırıma nozulu, pota kapağı, kok fırını kapısı, çimento fırınları, kayar kapı, aluminyum ergitme fırınları, tünel fırın, yakma fırınıdır (DPT, 2001).

Refrakter mamullerin endüstri bazlı global tüketimleri aşağıdaki tabloda verilmiştir (Sarkar, 2017).

Şekil 1.2. Refrakterlerin kullanım sektör ve yüzdeleri.

Ülkemizde çimento sektörü inşaat sektörüne bağlı bir büyüme göstermektedir. Kentsel dönüşüm, altyapı projeleri, havaalanı ve köprüler çok büyük miktarlarda çimento tüketilen alanlardandır. Tüketilen bu çimentonun hammaddesinden biri olan klinker, içerisinde refrakter tuğlalar bulunan döner fırınlarda üretilmektedir. Türkiye’de 2014 yılında üretilen klinker miktarı Türkiye Çimento Müstahsilleri Birliği’nin verilerine göre yaklaşık olarak 70 milyon tondur ve üretilen her ton klinker için kullanılan refrakter miktarının yaklaşık olarak 1 kilogram olduğu bilinmektedir. Rakamlar incelendiğinde Türkiye’nin kendi içinde bile ne kadar refraktere ihtiyacı olduğu anlaşılmaktadır (TÇMB, 2017).

Klinker üretiminin yapıldığı fırınlarda oluşan aksaklıklar sonucu kullanılan refrakterlerin ömrü kısalmakta ve zamanla gerekenden fazla refrakter tüketimi yapılmakta iken sistemin durması sonucu oluşan kayıp ise çimento üreticileri için büyük sıkıntılara neden olmaktadır. Fırının aniden ısıtılıp-soğutulması ve fırın içerisinde oluşan kararsız kabuğun kopması gibi termal problemlerin yanında termal genleşme, alternatif yakıtların kullanımı ve hidratasyon gibi mekanik ve kimyasal problemler oluşan genel aksaklıklardan bazılarıdır.

Çimento döner fırınlarında sinter bölgesinde yaygın olarak manyezit-krom tuğlalar kullanılmaktaydı. Fakat bu tuğlalar bünyelerindeki krom bileşenlerinden dolayı toksik özelliklere sahiptir. Cr+6 iyonlarının deride alerji, ülser ve kansorejen etkisinden dolayı endişe yaratması

Demir çelik endüstrisi 73% Çimento ve kireç 13% Demir dışı metal endüstrisi 4% Enerji, kimya 4% Cam 3% Seramik 2% Diğerleri 1%

krom cevheri içeren refrakter atıklarının Avrupa Birliği kurallarına göre düzenlenmesini gerektirmiş ve dolayısıyla Cr2O3 içermeyen alternatif refrakter ihtiyacı gündeme gelmiştir

(Gruver, 2001).

MgO içeren bazik esaslı refrakterlerin yüksek sıcaklıklarda termal ve mekanik yüklere karşı dayanımını artırma amaçlı Cr+6 ilaveli tuğlalardan sonra spinel katkılı tuğlalar

geliştirilmiştir. İşletmelerdeki kaybı azaltmak için spinel tuğlalar üzerinde termal, mekanik ve kimyasal problemlere karşı direnci artıracak çalışmalar yapılmaktadır. Bu çalışma da optimum termal, mekanik özellik gösteren kimyasal problemlere karşı dirençli magnezya spinel tuğla üretimi için ideal spinel oranını çalışılmıştır.

2. REFRAKTER MALZEMELERİN TANIMI

Refrakter ürünlerin seger konide en düşük yumuşama noktası 17 olmalıdır. Düşük refrakter özellikli malzemeler ateş tuğlası olarak anılmaktadır. Refrakter malzemeler genellikle ana hammaddeleri ile isimlendirilirler. Refrakterlerin asidik ya da bazik olarak adlandırılması dirençli oldukları malzemeler hakkında bilgi verir. (Essen, 1996) Aşağıdaki şekilde sırasıyla şamot, grafit ve magnezya spinel tuğlalardan örnekler bulunmaktadır.

Şekil 2.1. Sırasıyla (A) şamot, (B) grafit ve (C) manyezit-spinel tuğla örnekleri.

Kullanım alanına göre çeşitli refrakterler tasarlanıp üretilmektedir. Ancak genel olarak tüm refrakterlerden beklenen özellikler şunlardır;

Yüksek sıcaklıklarda ergimemeli ve fırın içerisinde şeklini koruyabilmelidir.

Termal şok sonrasında kırılmamalı ve ufalanmamalıdır.

Aşınmaya ve erozyona karşı dayanıklı olmalıdır.

Kimyasalların korozyonuna dirençli olmalıdır.

Şartlara göre yalıtkan/iletken olabilmelidir.

Gaz geçirgenliği ve geçirmezliği gibi istekleri karşılayabilmelidir.

Yüksek sıcaklıklarda boyutlarında değişme hiç olmamalı ya da çok az miktarda olmalıdır. Refrakter malzemelerin sınıflandırması genel olarak kimyasal kompozisyonlarına, üretim tekniklerine, şekilleri veya kullanım alanlarına ve füzyon sıcaklıklarına göre yapılmaktadır (Uğur, 2010).

Alümina, ateş kili ve magnezya gibi malzemeler yüksek refrakterliğe sahip malzemelerdir ve ocaklar, döner fırınlar ve diğer yüksek sıcaklık uygulamalarda kullanılabilirler. Çelik yapımı gibi birçok endüstride uzun ömürlülük, verimlilik, kapasite gibi birçok etken refrakter performansı ile ilişkilidir. Bu da refrakter üreticilerini endüstri trendlerini yakalamaya

iten bir tempo gerektirir. Örneğin US steel’in çelik üretim yöntemini geleneksel olan yüksek fırınlardan ark ocağı ile üretim yapan fırınlara çevirmesidir.

Kullanılan refrakter malzemelerin saflığı önemli bir noktadır. Örneğin %90-95 saflıkta magnezya 2193 oC derecede ergirken, pure magnezya 2800 oC de ergimektedir. Şekil 2.2.’de en

yaygın olarak kullanılan endüstriyel ve refrakter malzemeler bulunmaktadır (Long, 2015).

Şekil 2.2. Refrakter malzemelerin erime sıcaklıkları.

0 500 1000 1500 2000 2500 3000 3500

3. REFRAKTER MALZEMELERİN TEKNİK ÖZELLİKLERİ

Refrakter malzemelerin teknik özellikleri çalışma şartlarındaki performansını belirlemeye yardımcı olmaktadır (HWR, 2007).

3.1. Fiziksel Özellikler

Fiziksel olarak refrakterler şekilsiz (monolitik) ve şekilli (tuğlalar, şekilli döküm) olmak üzere iki gruba ayrılır. Şekilli ve şekilsiz refrakterlerde beklenen fiziksel özellikler farklıdır. Monolitikler için ise; dövülebilirlik, akışkanlık, püskürtülebilirlik gibi özellikler ön plana çıkmaktadır. Şekilli refrakterler için beklenen temel özellikler; yoğunluk, porozite, sıcak/soğuk dayanım ve aşınmadır (Schacht, 2004).

Refrakterlerin yoğunluk değerleri ısı kapasitesi ve ısı depolama yetenekleri hakkında dolaylı olarak bilgi verir. Aşağıdaki tabloda bazik tuğlaların ortalama yoğunluk ve porozite değerleri bulunmaktadır (Walker, 2005).

Çizelge 3.1. Bazik tuğlaların ortalama yoğunluk ve porozite değerleri. Magneya spinel Magnezya krom Krom magnezya Yoğunluk g/cm3 2,80-2,97 2,78-2,95 3,00-3,10

Porozite % 15,5-19,0 17,0-22,0 19-22

3.2. Termal Özellikler

Termal genleşme, termal şok, termal iletkenlik ve termal difüzyon refrakterlerden beklenen özelliklerdir. Termal genleşme: refrakterin farklı yüksek sıcaklıklara çıkması ve oda sıcaklığına soğutulması esnasındaki linear stabilitesinin ölçüsüdür. Termal şok: refrakterin ısıtma ve soğutma çevrimlerine maruz kalma ölçüsüdür. Termal iletkenlik: refrakter malzeme yüksek sıcaklıklara maruz kaldığında sıcak yüzeyden soğuk yüzeye ısı iletme kabiliyetidir. Termal difüzyon ise genellikle karbon içeren refrakterler için kullanılır, termal titreşim yöntemiyle ölçülür (Schacht, 2004).

3.3. Kimyasal Özellikler

Bir refrakterin kimyasal özellikleri; refrakter tanelerinin kimyasal analizi, bağ tipi ve bu doğrultuda refrakterin yüksek sıcaklıklara maruz kaldığında sıvı fazın hareketine direnme yeteneği ile tanımlanır. Refrakterlerin yüksek sıcaklıklarda sahip olduğu korozyon ve erozyon dirençlerini kimyasal yapısı belirlemektedir (Schacht, 2004).

4. REFRAKTER MALZEMELERİN SINIFLANDIRILMASI

Refrakterlerin kimyasal olarak sınıflandırılması en çok kullanılan sınıflandırma şeklidir. Refrakter malzemelerin bu şekilde sınıflandırılmasının nedeni kullanıldıkları fırınlarda kimyasal ataklara karşı dayanıklık göstermesidir. Kimyasal özelliklerine göre refrakterleri üç gruba ayrılabilir. (Sarkar, 2017)

4.1. Asidik Karakterli Refrakterler (Alümina-Silikat Grup)

Asidik refrakterler bazik ataklara karşı dayanıksız olan grubu tanımlar ve asidik ortamda kullanılırlar (Pdhonlıne, 2012).

Asidik refrakterlerin bazıları şunlardır (Sarkar, 2017):

Silika (SiO2)

Alümina silikat (Al2O3-SiO2) Şamot (Al2O3. 2SiO2)

Boksit (Al2O3. H2O veya Al2O3. 3H2O) Müllit (3Al2O3. 2SiO2)

Korund (Al2O3)

Silika tuğlalar, silikanın dönüşüm reaksiyonlarından dolayı 600oC’ ye kadar dikkat

gerektirirken 600oC üzerinde düşük genleşme katsayılarından dolayı termal şoklara karşı yüksek

dirençleri vardır.

Yumuşama sıcaklığının birkaç derece altına kadar oldukça dayanıklıdırlar ancak yumuşama sıcaklığına ulaşınca aniden çökerler.

Şamot tuğlalar, genelde kaolinit minerali içeren ve gelişmiş refrakterlik, yük altında mukavemet, ısıl şok direnci gibi özellikleriyle ağır uygulama şartlarına dayanıklı olan refrakterlerdir.

Refrakter malzemelerin yaklaşık olarak %75’ini kapsarlar ve çok geniş kullanım alanlarına sahiptirler.

Asidik refrakterlerin bazı kullanım alanları (Sarkar, 2017):

Cam endüstrisinde cam ergitme fırınları

Çimento endüstrisinde

Laboratuvar eşyaları

Kireç fırınları

Termik santraller

4.2. Nötr Refrakterler

Kimyasal özellikleri bakımından hem asit hem de bazlara karşı dayanıklı olan refrakterlerdir. Alümina (Al2O3) ve krom oksit (Cr2O3) gibi oksitleri ve karbon, silisyum karbür

(SiC) gibi bileşenlerden oluşurlar (Pdhonlıne, 2012).

Nötr refrakterlerin bazı örnekleri şunlardır (Sarkar, 2017):

Kromit (Cr2O3 ) Silisyum Karbür (SiC)

Grafit ( C )

Karbon malzemeler

Alümina (Al2O3)

Spinel

alüminat (MgAl

2O

4)

Kromit refrakterler demirli krom cevherinin (FeO-Cr2O3) kimyasal bağlayıcılarla

karıştırılarak şekillendirilmesi ile elde edilir. Ancak Cr+6’nın toksik etkilerinden dolayı krom

içerikli malzemelerin kullanımı sınırlandırılmıştır (Sarkar, 2017).

Karbon refrakterler kül miktarları çok düşük olan kok kömürü tozlarının zift ile karıştırılması ile şekillendirilirler ve genellikle yüksek fırınlarda kullanılırlar (Sarkar, 2017).

SiC refrakterler SiO2’nin C ile yüksek sıcaklıklarda pişirilmesi yöntemiyle suni olarak

elde edilir ve daha sonra kil gibi bağlayıcılarla şekillendirilirler (Sarkar, 2017).

Grafit, zift ve şamot kullanılarak yapılan grafit refrakterler ise metal ergitmede kullanılan çeşitli potalarda, yüksek fırınlarda, cüruf ve sıvı metal akıtma kapaklarında kullanılırlar (Sarkar, 2017).

4.3. Bazik Refrakterler

Bazik refrakter ürünler MgO, CaO veya her ikisini de içeren tuğlalar veya harçlardır. Büyük ölçüde metalürjide ve çimento endüstrisinde, özellikle bazik karakterli ataklara karşı dayanıklı olduklarından kullanılırlar. Sıcaklık dayanımları çok yüksek olduğundan, fırında ergitme gücünü çok arttırırlar (Pdhonlıne, 2012).

Aşağıdaki tabloda bazik refrakter üretiminde kullanılan hammaddeler bulunmaktadır (Essen, 1997):

Çizelge 4.1. Bazik refrakter üretiminde kullanılan hammaddeler.

Hammadde Tipi Ana Mineral Fazı (s) (yan fazlar) Ana Kimyasal Bileşimi (Ateş kaybı sonrası) Yorumlar Bazik hammaddeler Sinter Magnezya Magnezyum oksit

(MgO) Dikalsiyum silikat, Kalsiyum magnezyum silikat 85-99.8%MgO 0.1-3.5%CaO 0.1-3%SiO2 0.1-8%Fe2O3 <0.3%B2O3

MgCO3 veya deniz suyundan

elde edilen Mg(OH)3’ın

sinterlenmesi veya

ergitilmesidir. Tanenin gerçek gözenekliliği: Sinter magnezyada <12% Fused magnezyada<2% Kristal boyutu: Sinter magnezyada 60-200 µ Fused magnezyada 400-3000µ

Fused Magnezya 97-99.8%MgO

<2%CaO <1%SiO2 <0.1%Fe2O3

Sinter veya fused dolomit

CaO.MgO 56-62 %MgO

36-40 %CaO <2%SiO2

Sinterlenmiş veya ergitilmiş dolomit (MgCO3.CaCO3)

hidratasyona duyarlı Sinter veya fused

kireç Kalsiyum oksit CaO >98%CaO Kalsit haricidir CaCO3 Kromit (Krom cevheri) (FeO, MgO) (Cr2O3 Al2O3 Fe2O3) spinel ,silikat 11-20 % MgO 32-50 % Cr2O3 12-27 % Al2O3 <6% SiO2

Rezerv: Turkiye ,İran, Filipinler, Güney Afrika

Magnezya Kromit, Sinter ve fused tane

Periklase spinels Genellikle %25 ‘e kadar Cr2O3

Magnezyum ve kromitden sinterlenmiş veya ergitilmiş granüle gruplar

Kromit spinel (MgO.Cr2O3) 19 % MgO

79% Cr2O3

Magnezya ve krom oksitin ergitilmesi Sinterlenmiş veya ergitilmiş spinel Spinel (MgO.Al2O3) 66-80%Al2O3 21-33%MgO

Magnezya ve alümina grubu değildir. (Yeni nesi spineller; hercynite-FeAl2O4,

Galaxite-MnAl2O4)

Olivin Forsterit

(2MgO.SiO2)- Fayalit

(2FeO SiO2)-katı

solüsyon 40-50%MgO 35-45%SiO2 <6 %Fe2O3 Kullanımı pişirilmemiş Diğer Hammaddeler Zirkon silikat (zirkon) Zirkon (ZrSiO4) 66% ZrO2+HfO2

Doğal olarak çıkarılan, tane boyutu <0.3 mm, 1450oC

üstünde ZrO2 ve SiO2’e

dekompoze olur Zirkon Stabilize and kısmen stabilize zirkonya Baddelevite (monoklinik) kübik/tetragonal faz >99 %ZrO2 >94 % ZrO2 2-6 %CaO, MgO, Y2O3

Pudra, kimyasal yolla üretilmiş veya zirkon silikatın termal dekompozisyonu

Klasik manyezit tuğlalar sinter magnezyadan (MgO) üretilir, preslenir ve 1600oC’nin

üzerindeki sıcaklıkta pişirilirler. Sinterlenmeyi kolaylaştırmak için eklenen veya hammadde içerisinde bulunan yaklaşık %0,3-0,7 arasında Fe2O3 içeriğinden dolayı renkleri koyu

kahverengidir (Sarkar, 2017).

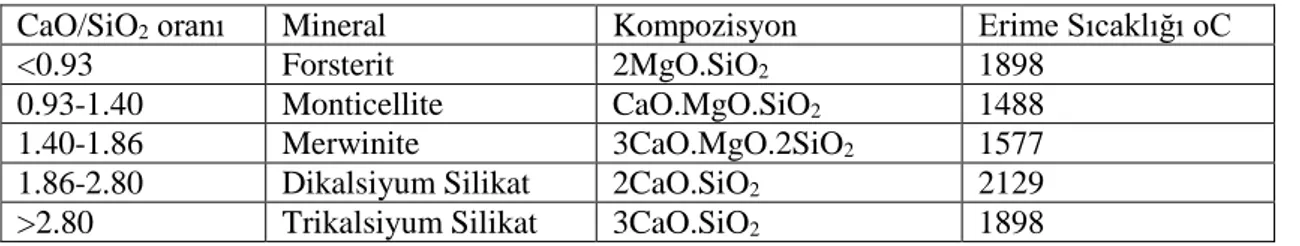

Magnezya tanesinin kalitesi (kimyası, kristal boyutu ve porozitesi), curufa karşı dayanımı etkiler. Farklı tiplerdeki MgO taneleri, farklı seviyelerde korozyon dayanımı sağlar. İri periklas (fused) taneler mükemmel kimyasal korozyon dayanımı göstermektedirler. Çok az miktarda safsızlık bile korozyon dayanımında önemli rol oynar. MgO kristalleri arasındaki bağların içindeki CaO/SiO2 oranı çok büyük bir öneme sahiptir (Brezny, 1993). Aşağıdaki

çizelgede CaO/SiO2 oranı oranları ve ergime sıcaklıkları bulunmaktadır.

Çizelge 4.2. CaO/SiO2 oranları ve erime sıcaklıkları.

CaO/SiO2 oranı Mineral Kompozisyon Erime Sıcaklığı oC

<0.93 Forsterit 2MgO.SiO2 1898

0.93-1.40 Monticellite CaO.MgO.SiO2 1488

1.40-1.86 Merwinite 3CaO.MgO.2SiO2 1577

1.86-2.80 Dikalsiyum Silikat 2CaO.SiO2 2129

>2.80 Trikalsiyum Silikat 3CaO.SiO2 1898

Şekil 4.1’de %97 MgO içeren yüksek yoğunlukta magnezya tanesine ait tipik mikroyapı fotoğrafı verilmiştir. Ortalama kristal boyutu 100 µm olan yüksek yoğunlukta sinter manyezitin tane sınırlarında bir miktar silikat fazlar görülmektedir.

Magnezyumlu tuğlaların termik dönüşüm özellikleri zayıf olduğundan tek başına refrakter malzeme olarak kullanılmamaktadır. Bunun için magnezyumlu tuğlalar kimyasal ve termik değişimlere karşı mukavemet kazanmaları için ikincil mineraller ile karıştırılarak hazırlanmaktadır (Yıldız, 2012).

Manyezit tuğlaların 20oC ile 1500°C arasında ısıl genleşme katsayısı ~13,5 x 10-6K-1

olduğundan, sıcaklık değişimlerine dayanımları düşüktür. Bu durum uygun tane yapısıyla ya da spinel ilavesiyle iyileştirilebilir. Spinel ilavesi ile ~7.6 x 10-6K-1 gibi nispeten düşük genleşme

katsayılı spinel (MgO.Al2O3) oluşur (Ceylantekin, 2009).

Manyezit tuğlalar demir oksit, bazik cüruf ve alkalilere karşı üstün kimyasal dayanım gösterirler. Önemli miktarda kromit (FeO.Cr2O3) içeren krom cevheri ilavesiyle, ürünlerin

ataklara karşı dayanımı daha da artar ve bunun yanında, sıcaklık değişimlerine dayanım ve hacim dayanımı iyileşir (Ceylantekin, 2009).

Manyezit tuğlaların kullanım alanları:

Çimento döner fırınlarında

Siemens Martin fırınlarında

LD konvertörlerinde

5. ÇİMENTO DÖNER FIRINLARI

Döner fırınlar L/Q oranı 10-14 arasında, uzunlukları klinker üretim yöntemine bağlı olarak değişen, içi refrakter tuğla ile örülmüş ısıl işlem ekipmanıdır. Yaş klinker üretim yönteminde kullanılan fırınların çapları düşük uzunlukları 200 metre üzerinde olabilmektedir. Fırın gövdesi 15-30 mm kalınlığında ısıya dayanıklı özel çelikten yapılmıştır. Günümüzde yaş yöntemlerle klinker üretimi yüksek maliyet nedeniyle yerlerini kalsinatörlü üretim süreçlerine bırakmaktadırlar. Kalsinasyon sistemli kuru klinker üretim yönteminde kullanılan fırınların çapları 7 metreye kadar çıkabilirken boylarıda kısalmaktadır (Yıldız, 2012).

Fırın içinde klinker hammaddesinin kalış süresi yaş yöntemle üretimde 3-5 saat, kuru sistemde de 40-60 dakika, kalsinatörlü tesislerde 20-25 dakika arasında değişmektedir. Dönü hızı fırın kapasite ve boyutuna bağlı olarak 1.5-3.0 d/d arasındadır. Bilinen en büyük yaş fırın kapasitesi 3700 t/g, fırın çapı 7.6 metre, uzunluğu da 230 metre olup bu fırın 2*1ç250 HP DC motoru ile döndürülmektedir (Yıldız, 2012).

Çimento döner fırınları beş bölgeye ayrılabilir (Şekil 5.1). Hammaddenin giriş bölgesinde genellikle alümina-zengin ateş tuğlası ile kaplanır. Isıl iletimin düşük olması gereken kalsinasyon bölgesinde MgO-spinel ve yüksek alümina tuğlalar kullanılır. Bu bölgede uçucu bileşenler ve alkali tuzların etkisi fazladır. Bu bölgede, mekanik özelliklerine bağlı olarak yarı-yalıtkan tuğlalar da kullanılabilir (Aksel, 1998; Shubin, 2001).

Şekil 5.1. Çimento döner fırını magnezya spinel tuğla tasarımı.

Üst geçiş bölgesinde ise mekanik gerilmeler, ısıl şok ve kimyasal ataklar etkindir. Klinker eriyiğindeki silika refrakter malzeme ile reaksiyona girerken, alkali sülfatlar ise fırın

atmosferindeki uçucu bileşenler ile etkileşir. Klinkerin uygun olmayan kaplaması refrakter tabakasında dökülmelere neden olur (Guo, 2001).

Sinterleme (yakma) bölgesi ise yüksek sıcaklık korozyonuna ve aşırı aşınmaya maruz kalır. Bu bölgede magnezya-spinel, magnezya-krom ve daha az oranda magnezya-zengin dolomit kullanılır. Çimento döner fırınlarının sinterleme bölgesinde bazik refrakterler kullanılmalıdır. Klinker bu bölgedeki refrakter üzerinde erozyonu engelleyici koruyucu bir tabaka oluşturmalıdır. Bu bölgede fırın sıcaklığı en yüksek değerde olmasına rağmen sıcaklık farkları oluşmaz ve refrakterler ısıl şoka maruz kalmaz. Sinter bölgesinde refrakter üzerinde oluşan bu tabakaya anzast adı verilir. Klinkerin uygun kaplama oluşturması ve yüksek refrakterlik nedeniyle bu bölgede dolomitik refrakterler tercih edilirken magnezya-spinel veya magnezya-krom refrakterler daha az kullanılır (Aksel, 1998; Guo, 2001).

Üst geçiş bölgesinde çok daha zorlayıcı şartlar bulunur. Bu bölgede sıcaklık değişimlerinin yüksek olması sonucu kaplama tabakası daha incedir ve refrakterler yüksek ısıl şoka maruz kalırlar. Yüksek sıcaklık nedeniyle alt geçiş bölgesindeki refrakterlerin ömrü daha kısadır. Örneğin spinel tuğla bir senede kalınlığının %60’ını kaybederken, magnezya-krom tuğlaların servis ömrü ancak sekiz aydır. Soğutma bölgesinde yüksek aşınma ve dökülme direnci nedeniyle yüksek alümina tuğlalar kullanılır (Aksel, 1998; Guo, 2001).

6. MAGNEZYA SPİNEL TUĞLALARIN ÇİMENTO DÖNER

FIRINLARINDA KULLANIMI

Çimento döner fırınlarında magnezya spinel tuğlalar klinkerin bazik karakterinden dolayı alt-üst geçiş bölgeleri ve sinter bölgesinde kullanılmaktadır. Bu bölgelerde refrakter malzemeden beklenen özellikler şunlardır (Kara, 2014):

Mekanik stres ve aşınmaya karşı yüksek direnç

Yüksek termal şok dayanımı

Kimyasal ataklara (alkalilere) ve sızmalara karşı yüksek direnç

Çok iyi kabuk (anzast) tutabilme özelliği

Mekanik strese karşı esneklik

Alkali ve kükürt içeren sıvı fazların sızmalarına karşı düşük poroziteye sahip olmalarıdır. Bu çerçeveden bakıldığında kullanılabilecek uygun refrakter malzeme manyezit krom tuğla olarak seçilebilir. Fakat bu tuğlalar bünyelerindeki krom bileşenlerinden dolayı toksik özelliklere sahiptir. Cr+6 iyonlarının deride alerji, ülser ve kansorejen etkisinden dolayı endişe

yaratması krom cevheri içeren refrakter atıklarının Avrupa Birliği kurallarına göre düzenlenmesini gerektirmiş ve dolayısıyla Cr2O3 içermeyen alternatif refrakter ihtiyacı gündeme

gelmiştir. Bu da 1980’li yıllardan itibaren büyük ölçüde Magnezyum alümina spinel tuğlalar olmakla birlikte günümüzde farklı spinel türleri içeren tuğlalarda kullanılmaktadır (Çakır, 2008). Çimento döner fırınları sinter bölgesinde kullanılan manyezit refrakterlerin aşınması genel olarak fırınlarda en uzun duruşlara sebep olur ve fırın ömrünü bu refrakterlerin dayanımı belirler. Manyezit tuğlaya spinel eklemekteki amaç tuğlanın fırının çalışması sırasında meydana gelen mekanik ve kimyasal yüklere dayanmasını sağlamaktır. Isı değişikleri, fırın mantosunda ovallik ve termal genleşme gibi fırınlarda aralıksız oluşan yük faktörleri nedeniyle tuğla esnekliğinin yüksek olmasına ihtiyaç duyulmasına karşın yüksek esneklik saf manyezit tuğlalarda bulunmamaktadır. Spinel ilavesi ile bazik tuğlaların çatlak oluşumuna karşı dayanıklılığı büyük ölçüde arttırılabilmektedir. Manyezit spinel tuğlaların kullanışlılığının ve doğal çevreye olan uyumlarının artması bu tuğlaların çimento endüstrisinde başarıyla kullanılmasını sağlamıştır.

Manyezit spinel tuğlaların çimento fabrikalarında başarıyla kullanılabilmesi hem fırının çalıştırılması konusunda ulaşılan gelişmeler, hem de refrakter tuğlaların krom içerme zorunluluğunun kalmamasına bağlanabilir. Böylece tuğla bileşenlerinin reaksiyona girerek uçucu

kromatlar oluşturması zorlaştırılmıştır. Sonuç olarak, fırında sadece spinel tuğlaları kullanılırsa toksik hekzavalent krom bileşimleri oluşumu engellenmektedir (Kara, 2014).

Çimento sektöründe görülen aşağıdaki gelişmeler kullanılan refrakter astarın daha ağır şartlara maruz kalmasını da beraberinde getirmiştir (Çakır, 2008).

Yakıt cins ve kalitesinde

Fırın sistemlerinde

Çimento kalitesinde olmuştur

Çimento sektöründe fırın çapları ve kapasiteleri büyürken sinter bölgesindeki spesifik ısı yükü (ısısal boşalma) ve fırın astarının metrekaresinde kullanılan malzeme miktarı artmıştır. Bu durum ise sinter bölgesi bazik refrakterlerinin daha ağır şartlara maruz kalmasına sebep olmuştur. Çimento döner fırınlarında kullanılan magnezya zengin spinel tuğlaların en büyük avantajı aşağıdaki gibi özetlenebilir (Çakır, 2008):

Düşük ısıl genleşme

Termomekanik gerilmelere karşı yüksek dayanım

Sülfür ve alkali birikintilerine karşı yüksek kimyasal direnç

Düşük ikincil oksit içeriği

İndirgen atmosfer koşullarında yüksek dayanım

7. DENEYSEL ÇALIŞMALAR

7.1. Kullanılan Hammaddeler

Çalışmada kullanılan sinter magnezya, kalsiyum ligno sülfanat (totanin-bağlayıcı), sinter ve fused spinel hammaddeleri Kümaş Manyezit Sanayi A.Ş. firmasından elde edilmiştir. Kalsiyum ligno sülfanat bağlayıcı olarak kullanılmaktadır. Temin edilen hammaddelere Spectro Xepos marka X Işınları Floresans Spektrumu ile kimyasal analiz, Pananalitical Empreyan X-Işınları Kırınımı cihazı ile minerolojik analiz ve elek analizleri gerçekleştirilmiştir. Çalışmada kullanılan fused ve sinter spinel numuneleri %50 %50 oranlarında karıştırılarak magnezya refrakter tuğlalara farklı oranlarda ilave edilmiştir. Spinel karışım oranları Kümaş Manyezit Sanayi işletme sonuçları değerlendirilerek %10 %15 ve %25 oranlarında refrakter harmanlarına ilave edilmiştir.

7.2. Harman Hazırlama

Çalışmaya üretim aşamasının ilk basamağı olan harmanların hazırlanması ile başlanmıştır. Reçetelere %10 %15 ve %25 olmak üzere fused ve sinter spinel karışımları ilave edilmiştir. Çizelge 7.1’ de ki reçetelere uygun olarak 30 kg harman oluşturacak şekilde hammadde tartımları alınmış, karıştırma işlemi için miksere beslemeye hazır hale getirilmiştir. Magnezya pudra hammaddesinin hazırlanması için 63 mikronluk elek kullanılmıştır.

Çizelge 7.1. Harmanların reçeteleri.

REÇETE A REÇETE B REÇETE C

Magnezya (MgO) 0-5 mm 50 45 35

Magnezya pudra 63 mikron 40 40 40

Fused Spinel + Sinter Spinel 1-4 mm

10 15 25

7.3. Karıştırma

Reçetelere uygun olarak hazırlanan harmanlardan öncelikle iri tane boyutundaki hammaddeler mikserin içerisine beslenmiştir. İri taneler beslendikten sonra %3 kalsiyum ligno sülfanat ilave edilerek 5 dakika karıştırıldıkdan sonra pudra malzeme sisteme ilave edilerek 5 dakika daha karıştırılmıştır. Hazırlanan harmanlar 10 kg’lık 3 adet torbaya konularak presleme için hazır hale getirilmiştir.

7.4. Şekillendirme

Hazırlanan 10 kg’lık harmanlar kalıp içerisine doldurulmuş ve kalıp içerisinde ki harmana 3+1 darbeli baskı uygulanarak tuğlalar şekillendirilmiştir. 3+1 baskı süresince pres tarafından tuğlaya 1. baskıda 30 bar, 2. baskıda 60 bar, 3. baskıda 90 bar ve son baskıda ise 285 bar basınç uygulanmıştır. Şekillendirilen tuğlaların boyutları 76.5(a)/66.5(b) x 198(I) x 220(h) mm’dir. Aşağıdaki şekilde tuğla ölçüleri resim üzerinde gösterilmiştir.

Şekil 7.1. Tuğla ölçüleri.

7.5. Kurutma ve Pişirme

Tuğlaların kurutma ve pişirime işlemi 86 metre uzunluğunda ve 54 araba kapasiteli tünel fırında gerçekleştirilmiştir. Şekil 7.1’de fırın rejimi verilmiştir.

Şekil 7.2. Fırın Rejimi. 25 350 350 1750 1750 25 25 525 1025 1525 2025 0 4 8 12 16 20 24 28 32 36 40 44 48 52 56 60 64 68 72 Sıc ak lık oC Süre saat

Fırın Rejimi

7.6. Uygulanan Test ve Analizler

Refrakter fırın astarlarını müşteri beklentilerini en ekonomik seviyede karşılayabilecek şekilde seçebilmek; üretimde kullanılacak malzemenin özelliklerini, malzeme kullanım anında uğradığı değişimlere karşı ne yapılması gerektiğini en iyi şekilde bilmekle mümkündür. Bu nedenle malzemeler üretildikten sonra kullanım ortamına uygun durumlarda test edilmesi gerekmektedir. Malzemelerin özelliklerinin tespiti standartlaştırılan muayene metotları ile yapılır (Nakagava, 1998).

7.6.1. Görünür porozite, yoğunluk ve su emme

Refrakter malzemenin yapısı mikroskop altında incelenirse bu yapının çeşitli tanecikler ile bu tanecikler arasındaki bağlar ve boşluklardan oluşmuş olduğu görülür. Tanecikler refrakterin genel karakterini, bağlar sıcakta ve soğukta birçok davranış özelliklerini, boşluklar ise tuğlanın yoğunluğunu ve porozitesini verir. Bu açık veya kapalı porlar, malzemenin sahip olduğu mukavemet, elastik modül gibi mekanik özellikleri, ısıl özellikleri ve korozyon direncini etkilemektedir (Nakagava, 1998).

Test yönteminde, tuğlanın değişik köşelerinden minimum 150 gramlık iki numune alınıp değerleri W1 olarak kayıt edilmiştir. Numuneler desikatöre yerleştirilmiş ve vakum pompası çalıştırılmıştır. Manometredeki basınç göstergesi eşitlendikten sonra pompa 10 dakika daha çalıştırılmıştır. Desikatöre dışarıdan hava almayacak ve numuneler tamamen su altında kalacak şekilde su ilave edilmiştir ve pompa 10 dakika daha çalıştırıldıktan sonra kapatılmıştır.

Desikatörün hava vanası yavaşça açılmış, hava çıkışı bittikten sonra desikatör tamamen açılmıştır. Numuneler içi su dolu bir kaba alınmış ve su içinde askılı tartımla tartılarak, W2 değeri kayıt edilmiştir. Daha sonra numuneler kuru bir bezin üstüne alınmış ve kurulanarak tekrar tartılmış ve elde edilen değer W3 olarak kayıt edilmiştir.

Bu tartım değerleri kullanılarak numunenin su emme, görünür porozite ve hacim ağırlık değerleri Eşitlik 7.1, 7.2 ve 7.3’deki formüller yardımı ile hesaplanmıştır.

Görünür Porozite % =𝑊3−𝑊1

𝑊3−𝑊2x100 (7.1)

Yoğunluk=W3−W2W1 (7.2)

Su Emme % =𝑊3−𝑊1

𝑊1 x100 (7.3)

W2: Su içindeki askıdaki ağırlık W3: Su emmeden sonraki ağırlık

7.6.2. Soğukta basma mukavemeti testi

Soğukta basma mukavemeti, malzemenin uygulanan basınca direncinin ölçüsüdür. Oda sıcaklığında uygulanmakta olan bir testtir. Soğukta basma mukavemeti testi için en küçük kenar boyutu >50 mm ± 0,5 mm lik küp olarak hazırlanan numune cihazın basınç merkezine koyularak, basınç aparatı tuğla üzerine indirilir ve basınç uygulanır. Numune kırıldığı an basınç dijital göstergeden okunur ve kayıt edilir. Göstergede okunan kuvvet değerleri Eşitlik 7.4’de yerine konularak soğukta basma mukavemeti N/m2 cinsinden elde edilmiştir.

Soğukta Basınç Mukavemeti = Okunan basınç göstergesi

Basınç uygulanan yüzey alanı (7.4)

7.6.3. Yük altında refrakterlik (Y.A.R.)

Refrakter tuğlalar yüksek sıcaklıklarda yük altında mukavemet ihtiyacı duyarlar. Bunun sebebi; gerçek kullanımda refrakterlerin hepsi az veya çok bir yüke maruz kalırlar. Fiziksel olay olarak adlandırılan, malzemenin yük altında yumuşamasına veya yük altındayken yumuşamanın başladığı sıcaklığa yük altında refrakterlik denir. Uygulanan yük 2kg/cm2 dir. TS EN ISO 1893

standardına uygulan testte Netzch cihazı kullanılmıştır. Test hava atmosferinde 0.2 MPa sabit yük altında 5o K/dk ısıtma hızıyla maksimum 1700 oC’de yapılmıştır.

7.6.4. Üç nokta eğme mukavemeti (σ)

Standart testler dahilinde mukavemet değerleri (σ) Shimadzu AGS cihazında 3-nokta eğme metoduyla belirlenmiştir. Cihaz görüntüsü Şekil 7.3’ de verilmiştir. Testlerde 0.5 mm/dk’lık hızla hareket eden 5 kN’ luk yük hücresi kullanılmıştır. Numuneler kırıldıktan sonra, kırık yüzey alanından genişlik (W) ve kalınlık (D) değerleri dijital kumpas ile ölçülmüşdür.

3- nokta eğme testi ile mukavemet değeri eşitlik 7.5 kullanılarak belirlenmiştir: 𝜎 = 3.P.L

2W.D2 (7.5)

P : Kırılma yükü (N)

L :Destekler arası mesafe (mm) W :Numunenin genişliği (mm) D :Numunenin kalınlığı (mm)

Şekil 7.3. Üç nokta eğme cihazı görüntüsü.

7.6.5. Elastik modül (E)

Standart testler dahilinde elastik modülü (E) Shimatzu AGS cihazında 3-nokta eğme metoduyla belirlenmiştir. Yapılan testler 6 numuneye uygulanmış olup, ortalama değerler alınmıştır. Testlerde 0.5 mm/dk’lık hızla hareket eden 5 kN’luk yük hücresi kullanılmıştır. Numuneler kırıldıktan sonra, kırık yüzey yakınından genişlik (W) ve kalınlık (D) değerleri dijital kumpas ile ölçülmüştür.

3- nokta eğme testi ile elastik modülü eşitlik 7.6 kullanılarak belirlenmiştir: 𝐸𝑚 = P.𝐿3

4.W.𝐷3 𝑥 𝑚 (7.6.)

P :Kırılma yükü (N)

L :Destekler arası mesafe (m) W :Numunenin genişliği (m) D :Numunenin kalınlığı (m)

m :Gerime-deformasyon (σ-E) eğrisi eğimi (N/m)

7.6.6. Kırılma tokluğu (K

ıc)

Kırılma tokluğu malzemenin kırılmaya karşı gösterdiği direncin ölçüsüdür. (Aksel, 1998) Numunelerin kırılma tokluğu değerleri Tek Kenar Çentik Açma (SENB) yöntemi ile belirlenebilmektedir. Malzeme üzerine 700 μm kalınlıktaki elmas disk ile malzeme kalınlığının yaklaşık %25’i derinliğinde çentik açılmıştır. Ölçümler Shimatzu AGS mekanik cihazında, 0.5

mm/dk’lık yükleme hızı ile ve 5 kN’ luk yük hücresi ile gerçekleştirilir. Çentik derinliği olympus BX60M marka optik mikroskopla 50xbüyütmede ölçülmüştür.

Kırılma tokluğu değerleri eşitlik 7.7 kullanılarak hesaplanmıştır:

𝐾1𝑐 =3.P.L.√𝑐2.𝑊.𝐷2 . 𝑌 (7.7)

Y= Ao+A1(c/D)+A2(c/D)2 +A3(c/D)3 +A4(c/D)4 (7.8)

L/D~8 için Ao=+1,96 A1=-2,75 A2=+13,66 A3=-23,98 A4=+25,22 (7.9)

P :Kırılma yükü(N)

L :Destekler arası mesafe (m) W :Numunenin genişliği (m) D :Numunenin kalınlığı (m) c :Çentik derinliği (m) Y :Geometriye bağlı sabit

7.6.7. Kritik hata boyutu

Kritik hata boyutu (c) malzemeye ait kritik çatlak uzunluğunun tespit edilmesini sağlamakta olup, kritik hata boyutu değeri aşağıda belirtilen Griffith eşitliği kullanılarak hesaplanmaktadır. 𝜎 =1 𝑌. ( 2.𝐸.𝛾𝑠 𝑐 ) 1/2 (7.10) σ : Mukavemet E : Elastik modül

γs :Kırılma yüzey enerjisi

Y : Çatlak geometrisine bağlı birimsiz sabit değer

7.6.8. Kırılma yüzey enerjisi (γ

s)

Kırılma yüzey enerjisi, çatlağın başlaması için gerekli enerji olarak da tasvir edilir. Eşitlik 7.12.’de görüldüğü üzere bir çok faktör kırılma yüzey enerjisini etkileyebilir (Aksel, 1998).

γi= nγo+γp+γu (7.11) n:1,8-4 arasında değere sahip geometri faktörü

γo : termodinamik klivaj yüzey enerjisi (~1 Jm-2)

γp : temel enerji tüketim prosesi olan plastik deformasyon

γu : klivaj oluşumu, yardımcı çatlaklar ve çatlak köreltmenin değer verilemeyen büyüklükleri eşitlik 7.12 ‘de kırılma yüzey enerjisinin hesaplandığı formül görülmektedir.

Kıc = (2γi E)1/2 (7.12)

Kıc : Kırılma Tokluğu E : Elastik modül

Seramiklerin yüzeyinde bulunan hatalar düşük yüzey enerjisi değeri ile (~γ0) ilk tane veya tane sınırı boyunca kolaylıkla ilerlerken, daha fazla ilerleyebilmesi için daha fazla enerjiye ihtiyaç duymaktadırlar. Örneğin alümina için γi ve ƔWOF değerleri birbirine benzerdir.

Cam-benzeri kırılmaya uğrayan malzemelerde çatlak başlangıcı çatlak ilerlemesinden çok daha zordur (γi > ƔWOF) çünkü yüzeyde çok sayıda çatlak kaynağı bulunmaktadır. Bu nedenle çok sayıda

çatlak kaynağı içeren bir malzeme daha az sayıda çatlak kaynağı içeren malzemeye göre ani kırılmaya karşı daha dirençlidir (Aksel, 1998).

7.6.9. İş enerjisi

İş Enerjisi (ƔWOF) malzemenin tamamının kırılması esnasında çatlağın ilerleyerek

malzemede iki ayrı yüzey oluşana kadar gerekli olan enerji miktarıdır. İş enerjisi yüksek ise, malzemenin tamamının kırılması için gerekli enerji miktarı fazla olup, yüksek iş enerjisi değerleri malzemenin uygulamada ömrünün uzun olacağının bir göstergesidir.

Eşitlik 7.13 kullanılarak ƔWOF değeri belirlenmektedir: (Aksel, 2003)

Ɣ𝑊𝑂𝐹= U

2𝑊.(𝐷−𝑐) (7.13)

U: Gerilme-deformasyon eğrisi (σ-E eğrisi) altında kalan alan (J) W: Numunenin genişliği (m)

D: Numunenin kalınlığı (m) c: Çentik Boyu (m)

7.6.10. Ɣ

WOF/ Ɣ oranları

Refrakter malzemelerde ısıl şok direncinin yüksek olması için iş enerjisi / kırılma yüzey enerjisi (ƔWOF /Ɣs) oranlarının yüksek olması beklenmektedir (Çakır, 2008). Üretilen farklı spinel oranlarındaki refrakterlerin ƔWOF / Ɣ oranları hesaplanırken kullanılan elastik modülü, ısıl

genleşme katsayısı ve poisson oranı değerleri ve ayrıca manyezit spinel refrakterin poisson oranı ve ısıl genleşme katsayılarının hesaplanması için kullanılan formüller çizelge 7.2.’de verilmiştir.

Çizelge 7.2. Malzemelerin Elastik Modülü ( E ) , Isıl Genleşme Katsayısı (α) ve Poisson Oranı (v). Malzeme E(GPa) α * 10-6 K-1 v MgO 210,3 13,5 0,29 Spinel 237,8 7,6 0,294 υc = υ1V1 + υ 2V2 + υ 3V3 +… (7.14) α𝑐 = 𝛼1𝑉1𝐸1+𝛼2𝑉2𝐸2 +𝛼3𝑉3𝐸3 +⋯….. 𝑉1𝐸1 +𝑉2𝐸2+𝑉3 𝐸3+⋯…… (7.15)

υc = Kompozisyonun poisson oranı (birimsiz)

αc = Kompozitin Isıl Genleşme Katsayısı (K-1)

V=Kullanılan katkı malzemelerinin hacimsel kesiri E=Elastik Modülü (Pa) (Ceylantekin, 2009)

7.6.11. R Parametresi ve hesaplanması

R parametresi kırılmanın başlaması için gerekli minimum sıcaklık farkını ifade etmektedir (Iseki, 1998). Çatlak başlangıç zorluğu hakkında bilgi verir. Bu parametreler ile elde edilen ısıl şok değerleri arasında korelasyon kurularak, malzemelerin ısıl şok davranışları belirlenebilmektedir (Aksel, 2002).

Eşitlik 7.16’da değerler yerine konularak hesaplanır. 𝑅 =σf(1−υ𝑐)

E𝛼𝑐 (7.16)

σf :Kompozit malzemenin mukavemeti (Pa)

αc:Kompozit malzemenin ısıl genleşme katsayısı (K-1)

E: Kompozit malzemenin elastik modülü (Pa)

7.6.12. R’’’ Parametresi ve hesaplanması

R’’’ parametresi kırılma esnasında çatlağın ilerlemesi için gerekli minumum elastik enerji miktarını belirtmekte olup, yüksek R’’’ değeri malzemenin ısıl şok direncindeki artışı göstermektedir. (Ceylantekin, 2009)

Eşitlik 7.17’de değerler yerine konularak hesaplanır. 𝑅′′′= 𝐸

σ𝑓2 . 1

(1−υ𝑐) (7.17)

E : Kompozit malzemenin elastik modülü (Pa) σf : Kompozit malzemenin mukavemeti (Pa)

υc : Kompozitin malzemenin poisson oranı (birimsiz)

7.6.13. Isıl şok testi

Sıcaklık değişimlerinde tuğlaların bozunmaksızın sağlam kalabilmesi ısıl şok direnci olarak tanımlanmıştır. Tuğla içinde farklı ısısal genleşme gösteren tabakaların bulunması ve

tuğlada sıcaklık farkları oluşması çatlamalara sebep olmaktadır (Iseki, 1998). Bu test yönteminde 50x50±1 mm boyutlarında numuneler hazırlanmıştır ve 100 ±5 oC’lik etüvde kurutulmuştur.

Etüvde kurutulan numunenin tartımı alınır. Numuneler 950 oC fırın sıcaklığında 45 dakika fırında

bekletilmiştir sonrasında fırından çıkarılan numuneler 10-20oC akan su ile sürekli beslenen su

küvetine alınmıştır. Numune su küvetinde 3 dakika bekletilmiştir. Numune sabit tartıma gelene kadar kurutulmuştur, ilk tartım ve ikinci tartım arasında <0,1% fark bulunmaktadır. Bu fark %10 oluncaya kadar teste devam edilmiştir.

7.6.14. Gaz geçirgenliği

Gaz geçirgenliği testleri model TQD-02 densometer cihazı ile yapılmıştır. Numuneler 5 cm çapında 5 cm boyunda silindir şeklinde tuğla merkezinden kesilmiştir. Önceden hazırlanmış test numunesi, iki odacık arasında sızdırmaz bir bariyer teşkil edecek şekilde gaz difüzyon hücresinin içine monte edilmiştir. Önce düşük basınç odacığının ve ardından da tüm hücrenin havası boşaltılmıştır. Bundan sonra, boşaltılmış olan yüksek basınç odacığına gaz akışı beslenerek ve iki odacık arasında sabit bir basınç farkı oluşturulmuştur. Gaz, numunenin içinden geçerek yüksek basınç tarafından düşük basınç tarafına doğru yer değiştirmiştir. Numunenin gaz

geçirgenliği ve diğer engelleyici özellikleri, düşük basınç odacığındaki basınç değişiklikleri izlenerek elde edilmiştir. Numunenin gaz geçirgenliği cihazdan dijital olarak centi darcy (cd) biriminde kaydedilmiştir. Cihazın görüntüsü Şekil 7.4.’de verilmiştir.

Şekil 7.4. Gaz geçirgenliği cihazı.

7.6.15. Mikroyapı incelemeleri

Taramalı elektron mikroskobu incelemeleri üretilmiş tuğla yapısını ve kullanılmış tuğla infiltrasyonlarını belirleme çalışmalarında kullanılan oldukça faydalı bir tekniktir. Bu teknik odaklanma derinliği (normal bir optik mikroskoptan 300 kat daha fazla), büyük ölçüde daha yüksek bir çözünürlük ve büyütme avantajlarına sahiptir. Sinterlenmiş numuneler elmas disk (Metacome) ile kalıp boyutlarına uygun olacak şekilde kesilmiştir. Numuneler kalıp içine yerleştirildikten sonra 3 dakika süreyle karıştırılmış olan 20 ml polyester reçine, 1 ml hızlandırıcı ve 1 ml sertleştirici karışımı kalıp içine doldurulmuştur. Reçinenin efektif olarak sertleşmesi için 1 gece bekletilmiştir. SEM ve EDX incelemeleri için kaba metal diskte yüzey kaldırma işleminden sonra 40 μm’ lik polimer diskte kaba parlatma uygulanmıştır (~1 dakika). Daha sonra 6 μm (~5 dakika), 3 μm (~5 dakika) ve 1 μm (~3 dakika) boyutlu elmas süspansiyonlarla ince parlatma uygulanmıştır. Sertleşmiş reçine içinde bulunan numuneler yaklaşık olarak 100 °C’de kurutucuda bir saat kadar bekletildikten sonra, sivri uçlu bir metal yardımıyla yumuşayan reçine içinden çıkarılmış ve numune yüzeyleri iyice temizlenmiştir.

Taramalı elektron mikroskobunun kullanımı kırılma yüzeylerinin topografyası üzerinde çalışmalar yapmak için oldukça faydalı bir tekniktir. Bu teknik odaklanma derinliği (normal bir optik mikroskoptan 300 kat daha fazla), büyük ölçüde daha yüksek bir çözünürlük ve büyütme avantajlarına sahiptir. ZEISS EVO 50 EP normal olarak 20 kV’da ve 10-20 mm aralığındaki bir çalışma incelemeler yapılmıştır.

İkincil elektron görüntüleri (SEI): topografik görüntüler, boyut ve biçimsel incelemeler için kullanılırken; geri saçılımlı elektron görüntüleri ise (BEI): atomik kontrast sağlaması sebebiyle ikincil fazların tespit edilmesi ve bunların dağılımlarının incelenmesinde kullanılmıştır. SEM araştırmaları, elementelanaliz sağlayan EDX analizleri ve haritalama analizleri ile de desteklenmiştir.

7.6.16. X-ışınları difraktometresi (XRD) analizi

Sinterlenmiş numuneler halkalı öğütücüde 3’er dakika öğütülerek, tane boyutu 63 mikron altına indirilmiştir. Çekimler Rigaku RINT2000 cihazında, Cu Kα radyasyonu ile 10-70° 2 teta aralığında 2°/dak’lık çekim hızı ile gerçekleştirilmiştir. Faz tayini JADE programı kullanılarak yapılmıştır. Programa ilgili bileşenler girildikten sonra en yüksek olasılık seçilerek eşleştirme yapılmıştır.

7.6.17. Korozyon testleri

Korozyon, taneler arası bağlanmanın ortadan kalkması ve sonrasında meydana gelen dağılmaya bağlı olarak sıvı fazın sebep olduğu tahribat şeklinde tanımlanabilir (Ceylantekin, 2009). Bu çalışmada farklı spinel karışımı oranlarının korozyon direncine etkisi araştırılmıştır. Testte 5x5x5 cm küp numunelerinin ortasına 2x2 boyutlarında silindir delikler açılan tuğla kesitleri kullanılmıştır. Her bir numune içine 7 şer gram %40 Farin (%24 KCl %36 K2SO4)

karışımı konularak 900 oC de 2 saat bekletilmiştir. Isıtma hızı 5 oC/dak olarak uygulanmıştır.

Kullanılan farin analizi çizelge 7.3’ de verilmiştir. 900 oC den çıkan numuneler 1. Çevrimi

tamamlandı olarak değerlendirilmiştir ve her seferinde azalan karışım miktarları üstüne tamamlanarak 10 çevrim uygulanmıştır. 10 çevrim sonunda eşitlik 7.5.’de olduğu gibi karışımın infiltre olduğu alanın tüm alana oranı hesaplanmıştır. Çizelge 7.3’de kullanılan farin analizi bulunmaktadır.

Şekil 7.5. Testte kullanılan tuğla kesit görüntüsü.

İnfiltrasyon İndeksi =İnfiltre olmuş alan (C x D)Tüm alan (A x B) (7.18)

Çizelge 7.3. Farin analizi.

SiO2 Al2O3 Fe2O3 CaO MgO K2O Na2O SO3 Cl

13,32 3,40 2,29 78,35 1,57 0,68 0,21 0,16 0,02

A

B

C

8. DENEYSEL SONUÇLAR ve TARTIŞMA

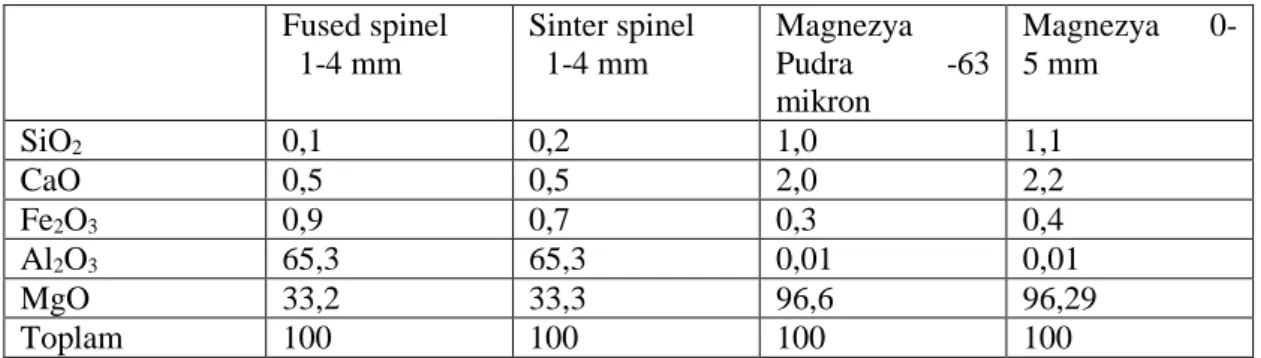

8.1. Hammadde Karakterizasyonu

Çalışmada kullanılan ve matris fazını oluşturan MgO >%96 saflıktadır. Üretilen refrakterler çimento döner fırınlarında kullanılacağından dolayı %3 lük CaO+SiO2

(kalker+kuvars) içeriğinin refrakter malzemede koruyucu tabaka oluşumuna pozitif etki göstereceği düşünülmektedir.

Spinelin kimyasal kompozisyonu % 65.3 oranında Al2O3 ve % 33,2 MgO den

oluşmalıdır. Kullanılan spinel içinde fazladan ~%8 oranında MgO bulunmaktadır.

Analizlerden anlaşılmaktadır ki kullanılan hammaddelerin içinde refrakterliği düşürecek alkali oksitler bulunmamaktadır.

Çizelge 8.1. Kullanılan numunelerin kimyasal analizleri. Fused spinel 1-4 mm Sinter spinel 1-4 mm Magnezya Pudra -63 mikron Magnezya 0-5 mm SiO2 0,1 0,2 1,0 1,1 CaO 0,5 0,5 2,0 2,2 Fe2O3 0,9 0,7 0,3 0,4 Al2O3 65,3 65,3 0,01 0,01 MgO 33,2 33,3 96,6 96,29 Toplam 100 100 100 100

XRD analizi sonuçları incelendiğinde kullanılan magnezyada MgO fazı dışında faz tespit edilmemiştir (Şekil 8.1).

Şekil 8.1. Magnezyanın XRD analizi bulunmaktadır (MgO: M).

Çalışmada kullanılan spinel numunesinde spinel fazı dışında magnezya fazı tespit edilmiştir. Buradan anlaşılmaktadır ki kullanılan spinel numunesinde spinel yapısını oluşturmak için ihtiyaç olan magnezyanın dışında fazla miktarda magnezya bulunmaktadır (Şekil 8.2).

Şekil 8.2. Sinter spinel hammaddesinin XRD analizi bulunmaktadır (M: MgO MA:MgAl2O4).

Şekil 8.3’de üretimi yapılan tuğlaların XRD analizi sonuçları bulunmaktadır, beklendiği gibi spinel ve periklas fazları bulunmaktadır.

Şekil 8.3. Reçetelerin faz analizi MA: MgAl2O4 M: MgO.

Çalışmada kullanılan sinter - fused spinellerin ve magnezyanın elektron mikroskopu görüntüleri incelendiğinde (şekil 8.4-8.6) sinter spinelin tane yapısı içinde tüm yüzeyde dağılan homojen gözenekler gözlemlenirken, fused spinel de gözenekli yapı gözlemlenmemiştir. MgO elektron mikroskopu görüntülerinde ise ortalama kristal çapı 400 mikron olan taneler arasında sıvı faz oluşumu gözlemlenmiştir.

Şekil 8.4. Sinter spinel elektron mikroskobu görüntüsü.

Şekil 8.6. MgO elektron mikroskobu görüntüsü.

8.2. Refrakter Tuğla Kesit Özellikleri

Refrakter tuğlalara 1650 oC sinterleme işlemi uygulanmıştır. Şekil 8.7’de sinterleme

sonrası refrakter tuğlanın kesit görünümü bulunmaktadır. Tuğla kesiti incelendiğinde kullanılan hammaddelerin yapı içinde dağılımı gözle ayırd edilebilmektedir. MgO taneleri koyu renkli olarak gözlemlenmektedir, beyaz renkli taneler ise spinel taneleridir. Spinel tanelerinin dağılımı homojendir. Açık kahverengi MgO pudra ise matris yapıyı oluşturmaktadır. Şekil 8.7. ‘de refrakter kesiti bulunmaktadır.

Şekil 8.7. Refrakter kesit görüntüsü.

8.3. Reçetelerin Görünür Yoğunluk ve Porozite Değerleri

Üretilen refrakterler de artan spinel oranına göre kompozisyonların yoğunluk ve porozite değerleri Şekil 8.8-8.9 da verilmiştir. Artan spinel oranına göre yoğunluk ve porozite sonuçlarının birbirine yakın değerler olduğu tespit edilmiştir. Spinelin teorik yoğunluğu 3,35 g/cm3

magnezyanın ise 3,40 g/cm3 dür. Yoğunluk değerlerinin birbirine yakın olması sebebi ile üretilen

tuğlalarda farklılık beklenmemektedir.

Spinel karışımı oranı %25 olan en yüksek spinel içerikli Reçete C’de en yüksek görünür porozite değeri elde edilmiştir. Artan spinel oranı ile porozite değeri artmıştır. Porozite artışına spinel ve MgO’in genleşme farkı sebebi ile yapıda oluşturduğu mikro çatlakların sebep olduğu düşünülmektedir. Su emme değeri ise porozite değeri ile paralel artış göstermiştir.

Matris Matris MgO

Fused Spinel Sinter Spinel

Şekil 8.8. Üretilen refrakterlerin yoğunluk değerleri.

Şekil 8.9. Üretilen refrakterlerin görünür porozite değerleri.

2,99 2,97 2,98 2,60 2,70 2,80 2,90 3,00 3,10

REÇETE A REÇETE B REÇETE C

Yoğu

n

lu

k

g

/c

m

3 15,28 15,7 16,2 14,0 14,5 15,0 15,5 16,0 16,5 17,0REÇETE A REÇETE B REÇETE C

Gör

ü

n

ü

r

P

or

o

zit

e

D

eğ

er

ler

i%

Şekil 8.10. Üretilen refrakterlerin su emme değerleri.

8.4. Soğukta Basma Mukavemeti

Refrakter malzemenin; örgünün servise girme esnasında karşılaşacağı sıkışma basınçlarına dayanabilecek bir mekanik mukavemetinin olması arzu edilir. Tuğlaların soğukta basma mukavemetleri karşılaştırıldığında en yüksek basma dayanımı gösteren tuğlanın %10 spinel karışımı içeren spinel tuğla olduğu görülürken 60,1N/mm2 ,%15 spinel karışımı içeren

tuğlada 55,3 N/mm2, %25 spinel karışımı içeren spinel tuğlada 48,1 N/mm2 mukavemet değeri

tespit edilmiştir. MgO-spinel kompozit refrakter malzemeler sinterleme sonrasında soğuma esnasında, MgO ve spinelin ısıl genleşme katsayılarındaki (α) büyük farklılıktan dolayı (αMgO =

~13.5 x 10-6 K-1, α

Spinel = ~7.6 x 10-6 K-1) Şekil 8.11’de görüldüğü gibi spinel taneleri etrafında

önemli miktarda çekme gerilmeleri oluştururlar ve bu gerilmeler birbirlerine ağ şeklinde bağlı mikro çatlakların oluşmasına yol açmaktadır. Küresel partikül ve matris üzerindeki basınç, P, dairesel olarak (-PR3/r3) ve teğetsel olarak (PR3/2r3) değerlerine sahiptir. Burada R; partikül

boyutu ve r; partikül merkezinden matris içindeki herhangi bir nokta arasındaki mesafe’dir (Ceylantekin, 2009). Çatlak köprülenmesi ve çatlakların bir ağ şeklinde birbirine bağlanamamasından dolayı, artan spinel oranı ile mukavemet değerinde düşüş gözlemlendiği düşünülmektedir. 5,62 5,88 5,97 5,00 5,10 5,20 5,30 5,40 5,50 5,60 5,70 5,80 5,90 6,00

REÇETE A REÇETE B REÇETE C