T.C.

SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

BİTÜMLÜ SICAK KARIŞIMLARDA KATKI MADDESİ OLARAK PR PLAST S KULLANIMININ ARAŞTIRILMASI

Selçuk TORUN YÜKSEK LİSANS TEZİ İnşaat Mühendisliği Anabilim Dalı

Haziran-2015 KONYA Her Hakkı Saklıdır

iv ÖZET

YÜKSEK LİSANS TEZİ

BİTÜMLÜ SICAK KARIŞIMLARDA KATKI MADDESİ OLARAK PR PLAST S KULLANIMININ ARAŞTIRILIMASI

Selçuk TORUN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü İnşaat Mühendisliği Anabilim Dalı Danışman: Prof. Dr. Osman Nuri ÇELİK

2015, 148 Sayfa Jüri

Prof. Dr. Osman Nuri ÇELİK Doç. Dr. Murat KARACASU

Doç. Dr. Murat OLGUN

Asfalt kaplamalarda, yüksek sıcaklık ve uzun yükleme sürelerinin etkisiyle deformasyonlara karşı direnç azalmakta ve başta tekerlek izi olmak üzere birçok bozulma oluşmaktadır. Özellikle ağır trafik yüklerinden dolayı oluşan tekerlek izi deformasyonları, yolun geometrik standartlarını olumsuz etkilemekte ve ekonomik kayıplara neden olmaktadır. Bitümlü sıcak karışımlarda tekerlek izi oluşumuna karşı direnci arttırmak amacıyla birçok katkı maddesi kullanılmaktadır. Bu katkı maddelerinden bir kısmı bitümü modifiye ederek karışım özelliklerini iyileştirir. Bazı katkı maddeleri ise doğrudan karışıma katılır ve kaplamanın mühendislik özelliklerini iyileştirir.

Bu çalışmada katkı maddesi olarak Pr Plast S kullanılmıştır. Pr Plast S katkı maddesi rejenere polyolefinden elde edilmekte ve karışımlara doğrudan eklenmektedir. Çalışmanın ilk bölümünde %3.0 -3.50 -4.0 -4.5 -5.0 -5.5 -6.0 bağlayıcı oranlarında orijinal katkısız, %0.40 Pr Plast S katkılı ve %0.80 Pr Plast S katkılı üç grup numune üretilmiştir. Toplamda 84 adet Marshall briketi üretilmiştir. Marshall Tasarım Yöntemi ile üç grup karışım için optimum bitüm miktarları tespit edilerek mühendislik özellikleri karşılaştırılmıştır. Katkı maddesinin optimum bitüm miktarını arttırmakla birlikte karışım özelliklerini iyileştirdiği gözlenmiştir.

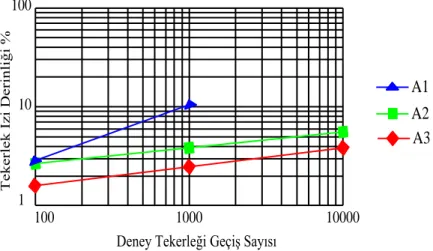

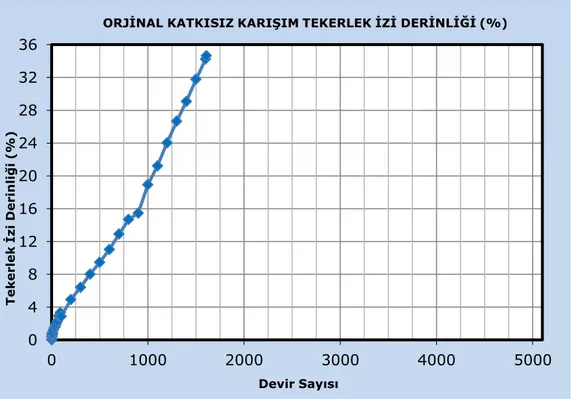

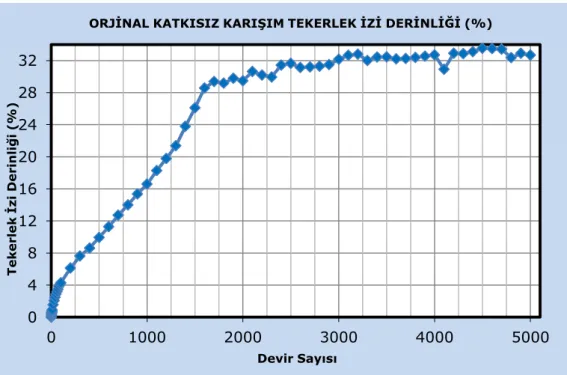

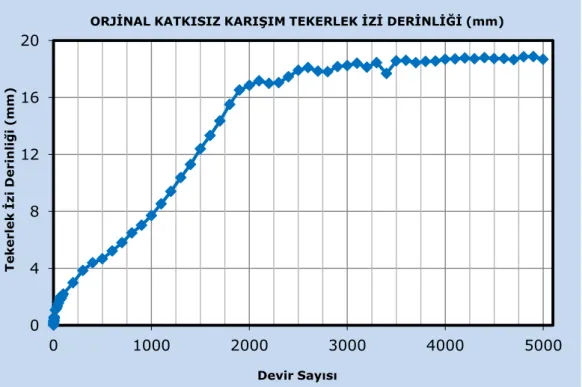

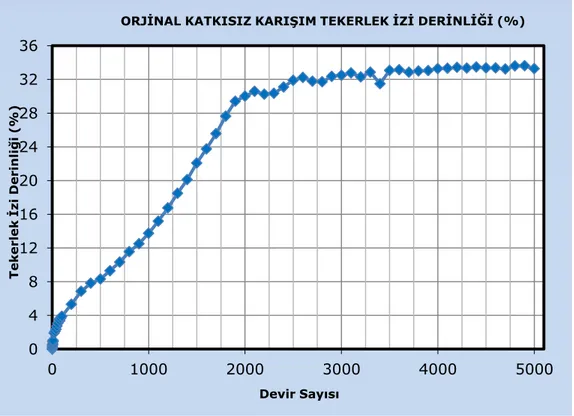

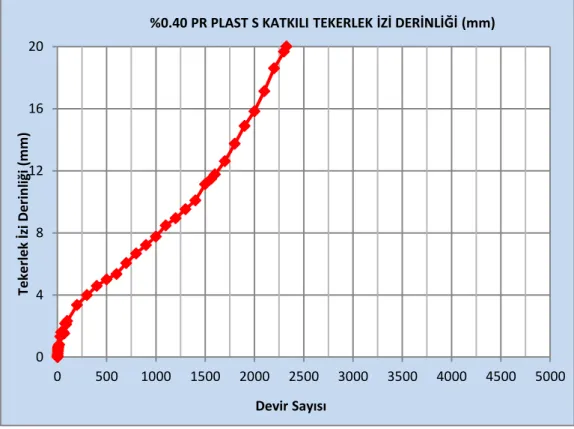

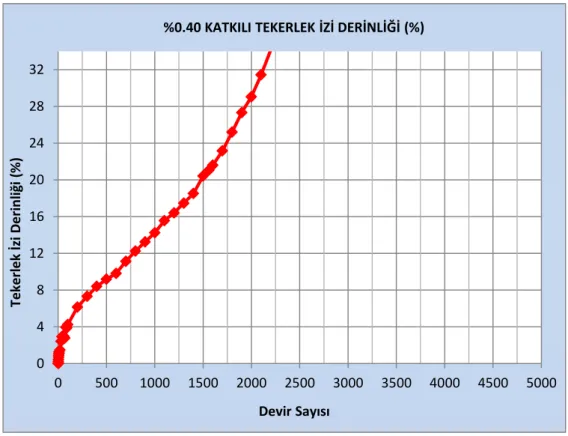

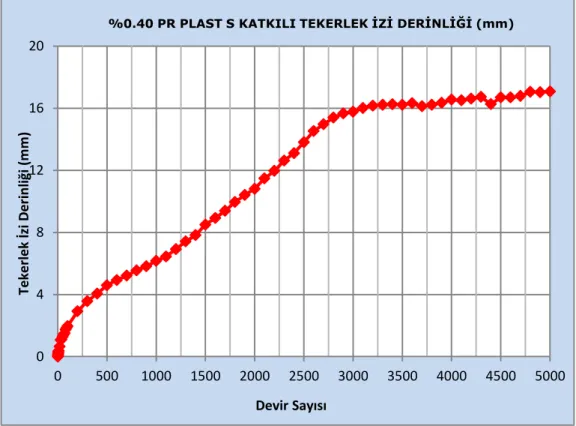

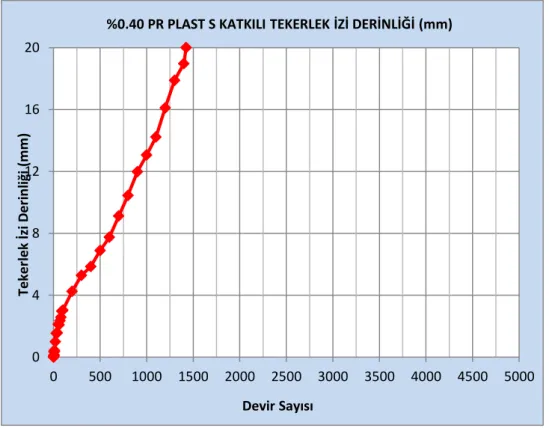

Çalışmanın ikinci bölümünde Hamburg Tekerlek İzi Deneyi için yoğurmalı sıkıştırıcı kullanılarak optimum bitüm oranlarında katkılı ve katkısız numuneler üretilmiştir. Tekerlek izi deneyleri sonucu en yüksek tekerlek izi deformasyonları orijinal katkısız numunelerde, en düşük tekerlek izi deformasyonları ise %0.80 Pr Plast S katkılı numunelerde görülmüştür. Pr Plast S katkı maddesinin tekerlek izi oluşumuna karşı direnci arttırdığı anlaşılmıştır.

Anahtar Kelimeler: Bitümlü sıcak karışım, Hamburg Tekerlek İzi Deneyi, Pr Plast S, Tekerlek izi, Yoğurmalı sıkıştırıcı

v ABSTRACT

MS THESIS

THE INVESTIGATION OF USING PR PLAST S AS AN ADDITIVE IN HOT MIX ASPHALT

Selçuk TORUN

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN CİVİL ENGINEERING

Advisor: Prof. Dr. Osman Nuri ÇELİK 2015, 148Pages

Jury

Prof. Dr. Osman Nuri ÇELİK Assoc. Prof. Dr. Murat KARACASU

Assoc. Prof. Dr. Murat OLGUN

In the asphalt pavements, the amount of resistance to the deformations decreases and mainly ruts and also many corruptions occur because of the effects of the high temperature and the long duration of loading. Especially because of the heavy traffic load of the rut deformations, affect the geometric standards of the road in a negative way and cause economic losses. Several additives are used in the formation of bituminous hot mix pavement to improve the resistance to the rutting. Some part of these additives modify the bitumen and this contributes to improve the properties of the mixture. But some part of the additives are directly joined the mixture and this way improve the engineering properties of the coating.

In this study, Pr Plast S were used as additives. Pr Plast S is obtained from regenerated polyolefin and is added directly to the mixture. In the first part of the study, three groups of samples were manufactured; the first group includes %3.0 -3.50 -4.0 -4.5 -5.0 -5.5 -6.0 binding ratios without additives samples , second one includes the samples with the ratio of %0.40 Pr Plast S additives and then the last one includes samples with the ratio of %0.80 Pr Plast S additives. In total, 84 Marshall briquettes were manufactured. The optimum amount of bitumen were determined for each groups with respect to the Marshall Design Method and compared the engineering properties of each groups. It was observed that using additives increase the amount of the optimum bitumen and improve the properties of the mixture.

In the second part of the study, with and without additives at optimum bitumen samples were manufactured by using gyratory compactor for Hamburg Rutting Test. Rutting test results show that the highest rut deformation is in the original pure sample and the lowest rut deformation is in the sample which has %0.80 Pr Plast S. Whole study show that the using of Pr Plast S additives increase the resistance to the amount of rutting.

Keywords: Hot mix asphalt, Hamburg Whell Tracking Test, Pr Plast S, Rutting, Gyratory Compactor

vi ÖNSÖZ

Bu tez çalışmasının hazırlanma aşamasında engin bilgi ve tecrübesiyle beni yönlendiren ve yol gösteren çok değerli Hocam Prof. Dr. Osman Nuri ÇELİK’ e,

Gerek laboratuvar çalışmalarında verdiği destek gerekse bilgi birikimiyle aktardığı deneyimleri nedeniyle çok kıymetli Hocam Öğr. Gör. Dr. Mehmet Ali LORASOKKAY’ a, Araş. Gör. Mevlüt AKMAZ’ a ve Araş. Gör. Neslihan ATASAGUN’ a,

Deneysel çalışmalarda bana teknik destek sağlayan Karayolları 15. Bölge Müdürlüğü Araştırma ve Geliştirme Başmühendisliğinde görevli mesai arkadaşım İnşaat Mühendisi Erman GÖKTÜRK’ e ve araştırma teknisyeni Haydar YILMAZ’ a,

Çalışmanın birçok safhasında yardımını gördüğüm mesai arkadaşlarım Yol Yapım Başmühendisi Mehmet AŞIK’ a, Arazi Mühendisi Seyfi DÜZGÜN’ e, Kontrol Şefi Turan GÜZEL’ e, Kontrol Mühendisi Yalçın ERİBOL’ a ve Kontrol Mühendisi Salih BULUTOĞLU’ na,

Manevi olarak hiçbir zaman benden desteğini esirgemeyen aileme ve sevgili eşim Zeynep TORUN’ a en kalbi duygularımla teşekkür ederim.

Selçuk TORUN KONYA-2015

vii İÇİNDEKİLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi İÇİNDEKİLER ... vii SİMGELER VE KISALTMALAR ... x 1. GİRİŞ ... 1 2. KAYNAK ARAŞTIRMASI ... 3 3. MATERYAL VE YÖNTEM ... 10 3.1. Karayolu Üstyapısı ... 10 3.1.1. Esnek üstyapılar ... 12 3.1.2. Rijit üstyapı ... 15

3.1.3. Yarı rijit üstyapı ... 16

3.2. Asfalt Betonu Kaplamalarda Oluşan Bozulma Türleri ... 17

3.2.1. Deformasyon ... 17

3.2.1.1. Tekerlek izi oluşumu ... 18

3.2.1.2. Oturmalar ve çökmeler ... 20 3.2.1.3. Ondülasyonlar ve kabarmalar ... 21 3.2.2. Çatlamalar ... 21 3.2.3. Ayrışmalar ... 23 3.2.3.1. Dağılmalar ve sökülmeler ... 23 3.2.3.2. Soyulma ... 23 3.2.3.3. Kayganlık ... 24 3.2.3.4. Cilalanma ... 24 3.2.3.5. Kusma ... 24

3.3. Bitümlü Sıcak Karışımların Fiziksel ve Mekanik Özellikleri ... 25

3.3.1. Stabilite ... 25

3.3.2. Durabilite ... 26

3.3.3. Esneklik ... 27

3.3.4. Geçirimsizlik ... 27

3.3.5. İşlenebilirlik ... 28

3.3.6. Yorulmaya karşı direnç ... 28

3.3.7. Kayma direnci ... 29

3.4. Asfalt Kaplamalarda Kullanılan Malzemeler ... 30

3.4.1. Agregalar ve özellikleri ... 30

3.4.1.1. Gradasyon ... 31

3.4.1.2. Sağlamlık ... 31

3.4.1.3. Dane şekli ve biçimi ... 31

viii 3.4.1.5. Yüzey dokusu ... 32 3.4.1.6. Cilalanma direnci ... 32 3.4.2. Bitümlü bağlayıcılar ... 33 3.4.2.1. Asfalt ... 34 3.4.2.2. Asfalt çimentoları ... 35 3.4.2.3. Sıvı asfaltlar ... 36 3.4.2.4. Katran ... 38

3.5. Bitümlü Bağlayıcıya Uygulanan Deneyler ... 38

3.5.1. Yumuşama noktası deneyi ... 38

3.5.1.1. Kullanılan aletler ... 39 3.5.1.2. Deneyin yapılışı ... 39 3.5.1.3. Sonuçlar ... 40 3.5.2. Penetrasyon deneyi ... 40 3.5.2.1. Kullanılan aletler ... 40 3.5.2.2. Deneyin yapılışı ... 41 3.5.2.3. Sonuçlar ... 42 3.5.3. Viskozite deneyi ... 42 3.5.4. Düktilite deneyi ... 42 3.5.4.1. Kullanılan aletler ... 43 3.5.4.2. Deneyin yapılışı ... 44 3.5.4.3. Sonuçlar ... 44

3.5.5. Parlama noktası deneyi ... 44

3.5.5.1. Kullanılan aletler ... 45 3.5.5.2. Deneyin yapılışı ... 45 3.5.5.3. Sonuçlar ... 46 3.5.6. Özgül ağırlık deneyi ... 46 3.5.6.1. Kullanılan aletler ... 46 3.5.6.2. Deneyin yapılışı ... 47 3.5.6.3. Sonuçlar ... 47

3.6. Asfalt Katkı Maddeleri ve Bitümün Modifiye Edilmesi ... 48

3.6.1. Pr Plast S ve bazı katkı maddeleri ... 53

3.6.1.1. Pr Plast S ... 54 3.6.1.2. Vestoplast ... 55 3.6.1.3. Elvaloy ... 56 3.6.1.4. Tnac ... 56 3.6.1.5. Gilsonite ... 57 3.6.1.6. Viatop ... 57 3.6.1.7. SBS ... 58 3.6.1.8. Forta-Fi ... 59 3.6.1.9. TeraGrip ... 60 3.6.1.10. ZycoTherm ... 60

3.7. Tekerlek İzi Oluşumu ve Tahmin Yöntemleri ... 60

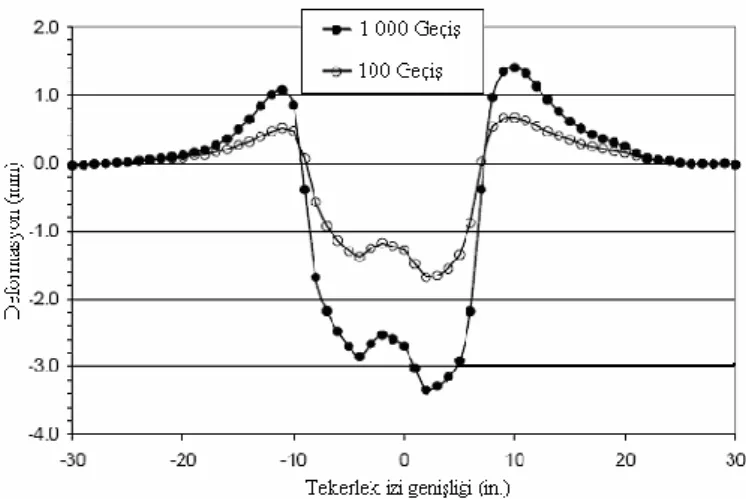

3.7.1. Tekerlek izi ... 60

3.7.2. Tekerlek izi türleri ... 61

3.7.2.1. Yapısal tekerlek izi ... 62

3.7.2.2. Akma tekerlek izi ... 63

3.7.2.3. Aşınma tekerlek izi ... 65

3.7.2.4. Oturma (konsolidasyon-sıkışma) tekerlek izi ... 66

3.7.3. Tekerlek izi oluşum nedenleri ... 66

ix

3.7.3.2. Bitümlü bağlayıcı tipi ve oranı ... 67

3.7.3.3. Hava boşluğu oranı ... 68

3.7.3.4. Stabilite ve akma ... 69

3.7.3.5. Yüksek trafik hacmi ve lastik basınçları ... 70

3.7.4. Tekerlek izi tahmininde yapılan deney çalışmaları ... 70

3.7.4.1. Georgia tekerlek izi deney aleti ... 70

3.7.4.2. Asfalt kaplama deney aleti (APA) ... 71

3.7.4.3. Fransız tekerlek izi deney aleti ... 72

3.7.4.4. Purdue Üniversitesi laboratuar tekerlek izi deney aleti ... 73

3.7.4.5. Hamburg tekerlek izi deneyi (HWTD) ... 74

3.8. Bitümlü Sıcak Karışımların Tasarımı ... 81

3.8.1. Marshall deneyi ... 82 3.8.1.1. Deney aletleri ... 83 3.8.1.2. Karışımların hazırlanması ... 83 3.8.1.3. Numunelerin hazırlanması ... 84 3.8.1.4. Numunelerin sıkıştırılması ... 84 3.8.1.5. Deneyin yapılışı ... 85

3.8.1.6. Deneyden elde edilen sonuçlar ve optimum bitüm oranı tayini ... 85

4. DENEYSEL ÇALIŞMA SONUÇLARI VE TARTIŞMA ... 87

4.1. Bitümün Fiziksel Özelliklerinin Belirlenmesi ... 88

4.2. Elek Analizi ... 89

4.3. Marshall Briketlerinin Hazırlanması ... 90

4.4. Briket Ölçümlerinin ... 91

4.5. Marshall Test Cihazında Stabilite ve Akma Değerlerinin Belirlenmesi ... 91

4.6. Optimum Bitüm Muhtevalarının Bulunması ... 96

4.7. Optimum Bağlayıcı Oranlarının Karşılaştırılması ... 97

4.8. Birim Hacim Ağırlık Değerlerinin Karşılaştırılması ... 97

4.9. Marshall Stabilite Değerlerinin Karşılaştırılması ... 99

4.10. Akma Değerlerinin Karşılaştırılması ... 100

4.11. Boşluk Değerlerinin Karşılaştırılması ... 102

4.12. VMA (Agrega İçerisindeki Boşluk Oranı) Değerlerinin Karşılaştırılması ... 103

4.13. Vb/VMA (Bitümlü Bağlayıcı İle Dolu Boşluk Oranı) Değerlerinin Karşılaştırılması ... 104

4.14. Tekerlek İzi Deneyi ve Tekerlek İzi Miktarlarının Değerlendirilmesi ... 106

5. SONUÇLAR VE ÖNERİLER ... 126

KAYNAKLAR ... 128

EKLER ... 136

x

SİMGELER VE KISALTMALAR

Simgeler ve Kısaltmalar AC Asfalt betonu

APA Asfalt kapalama deney aleti APT Asfalt kaplama teknolojisi

ASHTO Amerikan devlet otoyollar ve resmi taşımacılık birliği BBR Çubuk eğilme reometresi

BSK Bitümlü sıcak karışım DSA Yüzey analizi

DSC Taramalı kalorimetre DSR Dinamik kesme reometresi EBA Etilen-butadien-asetat EN Avrupa normu

EPDM Etilen-procplendien-harmolipen EVA Etilen-vinil-asetat

HWTD Hamburg tekerlek izi deneyi IIR Isobüten-ısopren kopolimer kPa Kilopaskal

KTŞ Karayolları Teknik Şartnamesi LCPC Fransız tekerlek izi deneyi MC Orta hızda kür alan

N Newton

PAV Basınçlı oksidasyon kabı PP Polipropilen

Psi Pound-kuvvet PTFE Politetraflorilen RC Hızlı kür alan

RTFO Dönel ince film halinde ısıtma SBS Stiren-bütadiyen-stiren

SBR Stren-butodiyen SC Yavaş kür alan SMA Taş mastik asfalt

TFOT İnce film halinde ısıtma TGA Termogravimetrik analiz TS Türk standartları

Vb/VMA Bitümlü bağlayıcı ile dolu boşluk VMA Agregalar arası boşluk

1. GİRİŞ

Ulaşım, insanların ve eşyaların bir yerden başka bir yere taşınmasıdır. Ülkemizde birçok ulaşım sistemi bulunmakla birlikte karayolu ulaştırması en önemli yere sahiptir ve %95’lik bir paya sahiptir.

Karayolu, taban zemini üzerine esnek ve rijit olarak inşa edilen, araçların hızlı, güvenli ve konforlu geçişine olanak veren yapılardır. Düzenli bir dağılama sahip bir karayolu ağı, ülkelerin kalkınmasında önemli bir unsur haline gelmiştir. Çünkü güçlü ve konforlu bir karayolu ağı, enerji kaynaklarına kolay ulaşılmasını, üretilen ürünlerin hızlı ve zamanında yerine teslim edilmesini ve zamandan tasarruf edilmesini sağlar.

Türkiye gibi kalkınma çabasında bulunan ülkelerin sınırlı olan ekonomik olanaklarını en iyi şekilde değerlendirmesi gerekmektedir. Yatırımların; ayrıntılı ve çok yönlü etütlere dayalı, uzun vadeli planlamalara bağlı olarak yapılmaları gerektiği de herkesçe kabul edilen bir husustur. Bunun içindir ki yeni yol yapımı veya mevcut bir yolun iyileştirilmesi ile ilgili planlamalar ve projelendirmeler sırasında mevcut ve geleceğe ait trafik gereksinimlerinin en ekonomik biçimde karşılanması yanında, söz konusu yatırımın o bölge ve tüm ülke için sosyo-ekonomik kalkınmayı teşvik edici olmalıdır (Yayla, 2004).

Sürdürülebilirlik temel alınarak güvenli, konforlu, uzun hizmet ömrü, yapım ve bakım masrafları düşük asfalt kaplamaların yapılması ülkemizdeki tüm kaynakların verimli olarak kullanılması açısından önem taşımaktadır.

Ülkemizde son beş yıllık asfalt üretim ortalaması yaklaşık 40 milyon tondur. Bu nedenle asfalt üretiminde 2011 yılı itibariyle Avrupa’da ikinci sıraya yerleşmiştir.

Asfalt yol kaplamaları çok maliyetli yapılardır. Bu nedenle bunlardan elde edilecek performansın, hizmet ömürlerinin ve deformasyonlara karşı direncin yükseltilmesi önemli bir çalışma alanı haline gelmiştir.

1960’lı yılların ortalarından itibaren araçların hem miktarı hem de dingil yükleri çarpıcı Şekilde artmıştır ve yetmişli yılların başlarında, o ana kadar tatminkâr performans sağlayan bitümlü karışımların artan miktardaki ağır dingil yükleri altında deformasyona uğradığı görülmüştür (Uluçaylı, 2002). Bu nedenle, bitümlü karışımlar günümüz trafiğinin gereksinimlerini geniş çapta yerine getirmeli ve özellikle de;

Kalıcı deformasyona dirençli, Yorulma çatlaklarına dirençli,

Serilme esnasında işlenebilir, uygun ekipman ile tatmin edici şekilde sıkıştırılabilir,

Yolun alt tabakalarını sudan korumak için geçirimsiz,

Trafiğin aşındırmasına ve hava ile suyun etkilerine karşı dayanıklı, Üstyapının taşıma gücüne katkılı,

Bakımı kolay ve daha da önemlisi düşük maliyetli olmalıdır (Albayrak, 1975). Yukarıda sayılan kriterlere uygun malzeme üretme ihtiyacı, çeşitli katkı malzemelerinin üretimine yönlendirmiştir.

Asfalt kaplamalar yüksek sıcaklığın ve uzun yükleme sürelerinin etkisiyle viskoz bir davranış göstererek deformasyonlara karşı direnci azaltmakta ve tekerlek izinde oturmalar meydana gelmektedir. Düşük sıcaklıklarda ise kırılgan bir yapıya dönüşen asfalt kaplamalar, üzerlerine etkiyen trafik yüklerini sönümleyememekte ve çatlaklar oluşmaktadır. Özellikle ağır trafik yüklerinden doları oluşan tekerlek izleri yolun geometrik standartlarını olumsuz etkilemekte ve ekonomik kayba neden olmaktadır. Bitümlü sıcak karışımlardaki bu deformasyonları önlemek amacıyla birçok katkı maddesi kullanılmaktadır. Yapılan birçok çalışmada gerek karışımın özelliklerini gerekse bitümün özelliklerini iyileştirmek amacıyla birçok katkı maddesi kullanılmış ve önemli kazanımlar elde edilmiştir.

Katkı maddelerinin birçoğu yurtdışından temin edilmekte ve son derece pahalıdırlar. Bu nedenle ülkemizde de gerekli araştırma çalışmalarının yapılarak alternatif katkı maddelerinin üretilmesi önemli bir konudur. Bu çalışmanın amacı Pr Plast S katkı maddesinin asfalt kaplamaların özellikleri üzerindeki etkilerinin incelenmesidir. Teoride Pr Plast S katkı malzemesi tekerlek izine karşı direnci arttırmaktadır. Çalışmada öncelikle bitümlü sıcak karışımlarla ilgili genel bilgiler verilmiştir. Deneysel çalışma ikinci bölümünde ise orijinal katkısız, %0.40 Pr Plast S katkılı ve %0.80 Pr Plast S katkılı karışım Marshall numuneleri hazırlanmıştır. Her üç numune grubu için deney sonuçlarından elde edilen verilerle birim hacim ağırlık, stabilite, akma, boşluk, VMA (agregalar arası boşluk) ve Vb/VMA (bitümlü bağlayıcı ile dolu boşluk) oranları karşılaştırılmıştır. Orijinal katkısız, %0.40 Pr Plast S ve %0.80 Pr Plast S katkılı karışımların optimum bitüm yüzdeleri bulunmuştur. Optimum bitüm yüzdelerinde her üç karışım grubu için hazırlanan numunelerin tekerlek izinde oturmalara karşı direncinin ölçülmesi amacıyla Hamburg Tekerlek İzi Deneyi yapılmış ve birbirleriyle karşılaştırılmıştır.

2. KAYNAK ARAŞTIRMASI

McDonald (1974)’de 85-100 penetrasyonlu bitümlü bağlayıcının içerisine bağlayıcı ağırlığının %33’ü kadar vulkanize (biçim alması ve geniş bir sıcaklık aralığında dayanıklılık göstermesi için ham kauçuğun kükürtle birleştirilmesi işlemi) edilmiş lastik parçalarını katmıştır. Lastik katkılı bağlayıcı 215 oC’ye kadar ısıtılıp, jel

kıvamına gelinceye kadar karıştırma işlemi sürdürülmüştür.

Lav ve Sütaş (1993)’de yaptıkları çalışmada, bitümlü karışımlarda filler malzemesi olarak kullanılan taş tozu ve portlant çimentosunun yanı sıra sülfirik asit üreten fabrikaların yan ürünü olan Pirit Kalsinesinin de yer alabileceği düşünülmüştür. Bu amaçla şartnamelere uygun şekilde hazırlanan numuneler Marshall deneyine tabi tutulmuştur. Sonuç olarak Pirit Kalsinesinin diğer filler malzemesi gibi esnek yol kaplamalarında kullanılabileceği kanısına varılmıştır.

Sayed ve ark. (1995)’de Bahreyn’ de kullanılan bitümlü yol karışımlarında mineral filler olarak pis su atığı külünün kullanılmasını araştırmışlardır. Atıkların kimyasal ve fiziksel özellikleri araştırılmış, atık içeren asfalt betonu karışımlar hazırlanmıştır. Marshall deney metodu asfalt betonunda filler olarak atığın uygunluğunun değerlendirilmesinde kullanılmıştır. Değerlendirme parametreleri, sıkışmış karışım yoğunluğu, karışımda hava katkılılarının yüzdesi, mineral agregalarda boşluk yüzdesi, bitüm ile dolu boşluk yüzdesi, Marshall stabilitesi ve akmadır. Optimum bitüm oranı ile hazırlanan numuneler, Bahreyn’de hakim olan yüksek sıcaklıklarda karışımın çevre sıcaklığından etkilenme durumunun belirlenmesinde kullanılmış, 70 o

C ve 80 oC’ de akma ve stabilite değerleri belirlenmiştir. Atık madde içeren numunelerin Bahreyn standart şartnamesinin minimum stabilite değerini sağladığı görülmüştür.

Önal ve ark. (1998)’de, Pr plast ile yaptıkları çalışmalarda, bitümlü sıcak karışımlara katıldığında stabilite değerlerinde artış olduğu, koşullandırma sonucunda stabilite değerlerinde önemli bir düşüş görülmediğini belirtmişlerdir. Yapılan araştırma da polimer ilave edilmesi durumunda, karışımın plastik deformasyonlara karşı direncinin büyük ölçüde arttığı ve uygulamada sıkça rastlanan fazla bitüm kullanımı durumunda dahi tekerlek izi oluşumu açısından karışımın performansında büyük bir kayıp olmadığını gözlemlemişlerdir.

Aşık ve ark. (1998)’de yaptıkları deneysel çalışmalarında Pr Plast katkılı karışım değerlerinin koşullandırılmış numunelerde dahil olmak üzere stabilite değerlerinde

%35’e varan artışlar sağladığı, indirek çekme mukavemetlerinde de artış olduğu gözlemlenmiştir.

Sönmez ve ark. (1999)’da yaptıkları deneysel çalışmalarda Pr plast katkısı içeren numunelerin bitümlü sıcak karışımların maruz kaldığı yükler, çevre ve diğer olumsuz etkiler karşısında farklılık arz etmekle birlikte, katkı maddesinin birden fazla olumlu etkisi olduğunu, tekerlek izi oluşumunda geleneksel karışımlara göre üstün performans sağladığını gözlemlemişlerdir.

Çelik (2000)’de atık otomobil lastiği ile modifiye edilmiş bağlayıcının asfalt betonunun yorulma davranışına etkisini değerlendirmiştir. Elde edilen sonuçlara göre atık lastik her iki cins bağlayıcının da viskozitesini arttırarak, karışımların yorulma ömürlerini kayda değer bir şekilde uzatmıştır.

Lu ve Isacsson (2001)’de bitümün modifiyesinde çeşitli termoplastik elastomerleri (SBS, SEBS, EVA, EBA) kullanmışlardır. Elde ettikleri ürünlerin temel özelliklerini 3 (morfoloji, reoloji, yaşlanma) floresans mikroskopisi, dinamik mekanik analiz, sünme testi ve jel permeasyon kromatografisini kullanarak çalışmışlardır. Modifiye bitümlerin morfolojik ve reolojik özelliklerinin polimer karakteristiği ile miktarından ve bitümün yapısından etkilendiğini bildirmişlerdir. Yeterli miktarda polimer içeriği kullanılarak (yaklaşık %6) sürekli polimer fazı oluşturulduğunda, karışımların reolojik özelliklerinin belirgin bir şekilde geliştiğini gözlemlemişlerdir. Belirli bir polimer miktarında, SBS ve SEBS içeren karışımların EVA ve EBA içeren karışımlara göre oldukça farklı reolojik davranışlarda bulunduğunu tespit etmişlerdir. Yağlanma özelliğinin de kullanılan polimer çeşidinden kuvvetlice etkilendiği belirttikleri sonuçlar arasındadır. Yaşlanma esnasında gerçekleşen reolojik değişimleri bitümün oksitlenmesine ve/veya polimerin bozulmasına bağlamışlardır. Ayrıca, yaşlanma etkisinin test koşullarından (örneğin sıcaklık) etkilendiği rapor edilen bilgiler arasındadır.

Chen ve ark. (2003)’de, modifiye bitüme katılması gereken polimer miktarının belirlenmesi adı altında bir araştırma yapmış ve belirtildiği gibi optimum polimer miktarının nasıl belirlenmesi gerektiği belirtilmiştir. Bu çalışmada iki tip bitüme farklı oranlarda SBS polimer malzemesi eklenmiş ve modifiye bitümlere yapılan testler ışığında araştırmacılara yol gösterilmiş, ayrıca elektron mikroskobu ile çekilen görüntülerle polimer malzemenin bitüm içerisine yayılışı incelenmiştir. Yapılan deneyler sonunda polimer modifiyeli bitümlerin malzemenin reolojik özelliklerini iyileştirdiği ve bununda bitümün içerisindeki polimer ağların dizilişiyle sağlandığı

belirtilmiştir. Bu ağ dizilimini iki farklı şekilde incelersek, düşük polimer oranlarında polimerlerin bitümün içinde dağıldığı ve bitüm özelliklerini çok fazla etkilemediğini ancak yüksek polimer oranlarında polimer ağının bitüm içerisinde şekillenmeye başlaması ve yoğunlaşmasıyla bitümün, kompleks modülü, yumuşama noktası ve tokluğunu arttırdığını göstermişlerdir. Elektron mikroskobu görüntülerine göre polimer malzeme miktarı arttıkça, SBS, karışım içerisinde daha dominant bir hale gelmekte ve modifiyeli bitümün mekanik özelliklerinde artış olduğu belirtilmektedir. Oluklanmaya karşı direnç deneylerinden %6 oranında SBS miktarının optimum şartları sağladığı bulunmuştur. Son olarak ise bütün deney sonuçlarından optimum polimer miktarının reolojik özellikler ve kritik ağ dizilimlerine göre belirlenmesi gerektiği, çok fazla polimerin bitümle polimerler arasında ayrışmaya yol açacağı ve optimum miktarın değişik polimer oranlarındaki bitümlerde yumuşama noktası sıcaklığının 2 °C değişime uğradığı noktanın seçilmesi gerektiğini bulmuşlar, bu noktanın da kritik ağ dizilimi noktası 28 olduğunu belirtmişlerdir. Bu noktadan sonra polimer eklemenin malzemenin

özelliklerini bozacağını belirtmişlerdir.

Şengöz ve Topal (2004)’de yaptıkları çalışmada, bitümlü çatı yalıtım malzemesi atıklarının sıcak karışım asfalt içerisinde kullanılması üzerine bir çalışma yapmışlardır. Servis ömürlerinin sonunda bu malzemeler diğer birçok malzemede olduğu gibi atık hale gelmekte ve zamanla çevre kirliliği yaratmaktadır. Çalışmada, atık malzeme asfalt betonu karışımına %1, %2, %3, %4, %5 oranlarında katılarak optimum binder içeriğinde en iyi stabilite değerine %5 oranında ulaşılmıştır. Eklenen atık malzemenin optimum yüzdesi belirlendikten sonra, numuneler lastik izi deformasyon testine tabi tutulmuşlardır. Yapılan hesaplamalar neticesinde, atık malzeme içeren asfalt betonunun bağlayıcı içeriği, bu malzeme katıldığı zaman %0.5-1 arasında azaltılabilmektedir. Deney sonuçları, bitümlü atık çatı yalıtım malzemesinin BSK’ da kullanıldığı zaman, karışımın Marshall stabilitesini ve lastik izi deformasyon direncini geliştirdiğini göstermiştir.

Ceylan (2006)’da, bitümlü sıcak karışımlarda filler olarak kullanılan Carboniferous-Triassic kayaç tozlarının (mor filler) etkisini incelenmiştir. %3,5, 4,0, 4,5 ve 5,0 bağlayıcı oranında ve %4, 6 ve 8 filler oranında Marshall numuneleri hazırlamıştır. Her bir bağlayıcı ve filler oranı için 4’er tane numune hazırlanmıştır. Filler olarak kırılmış kireçtaşı tozu kullanılarak hazırlanan kontrol karışımlar 48 adet ve filler olarak Carboniferous-Triassic kayaç tozları kullanılarak 48 adet olmak üzere toplam 96 adet numune hazırlanmıştır. Hazırlanan bu numuneler Marshall deneyine tabi

tutularak mor fillerin karışıma etkisi incelenmiştir. Farklı oranlardaki mor filler ile yapılan karışımlarda Marshall stabilitesi ve akma değerleri şartname kriterlerine uyması sebebiyle kullanılabilirliği anlaşılmıştır.

Ahmedzade ve ark. (2007)’de yaptıkları çalışmada, epoksi reçine ile modifiye edilen bitümler üzerinde kısa süreli yaşlanmanın etkisi araştırmışlardır. Saf bitüm üzerinde epoksi reçinenin etkilerini belirlemek amacıyla B 70/100 sınıfı bitüm ve dört farklı oranda (%0,75 - %1,0 - %2,0 ve %3,0) epoksi reçine kullanılarak hazırlanan modifiye bağlayıcılar üzerinde standart deneyleri (penetrasyon, yumuşama noktası, düktilite, Fraas kırılma noktası ve özgül ağırlık) uygulanmışlardır. Dönel İnce Film Halinde Isıtma (RTFO) yöntemiyle yaşlandırılmış saf ve modifiye bağlayıcılardan elde edilen numuneler üzerinde yaşlanmanın etkisi tespit edilmiştir. Termogravimetrik Analiz (TGA) ile bütün bağlayıcıların yaşlandırmadan önce ve sonraki bozulma sıcaklıkları tespit edilmiştir. Çalışma sonucunda elde edilen sonuçlardan %2,0 epoksi reçine modifiyeli bağlayıcının düşük ısı dayanımı ve elastikiyet özelliklerinin saf bağlayıcıya göre daha yüksek olduğunu belirtmişlerdir.

Yılmaz ve Ahmedzade (2008)’de bitümlü bağlayıcıların kısa dönem yaşlanmasını laboratuar ortamına yansıtmak amacıyla en çok kullanılan iki yöntem olan İnce Film Halinde Isıtma Deneyi (TFOT) ve Dönel İnce Film Halinde Isıtma Deney (RTFOT) yöntemleri karşılaştırmışlardır. Penetrasyonu 160/220 olan bitümlü bağlayıcıya dört farklı oranda (%1,5–3,0–4,5–6,0) Stiren-Butadiyen-Stiren (SBS) ilave edilerek modifiye bağlayıcılar hazırlanmışlardır. Saf ve modifiye bağlayıcılar TFOT ve RTFOT yöntemleriyle yaşlandırılmıştır. Yaşlandırılmamış ve TFOT ile RTFOT yöntemleri ile yaşlandırılmış bağlayıcılara penetrasyon ve yumuşama noktası deneylerini uygulamışlardır. Ayrıca bağlayıcıların ısıya karşı duyarlılıkları ve yaşlandırma etkisiyle meydana gelen kütle kayıplarını belirlemişlerdir. Elde edilen sonuçlardan yaşlandırmadan önce ve sonra SBS içeriği arttıkça bağlayıcıların yumuşama noktası değerlerinin arttığı, penetrasyon ve ısıya karşı duyarlılıklarının azaldığını belirtmişlerdir. TFOT yönteminde RTFOT yöntemine göre daha fazla yaşlanma meydana geldiği, penetrasyon değerlerinin daha düşük, kütle kaybı ve yumuşama noktası değerlerinin ise daha yüksek olduğu, ısıya karşı duyarlılıklarının benzer olduğunu tespit etmişlerdir.

Şengöz ve ark. (2009)’da yaptıkları araştırma ile farklı tip modifiye edicilerle (SBS, EVA ve EBA) 50/70 penetrasyonlu saf bitümü karıştırmışlardır. Yapılan konvansiyonel deneyler ve elektron mikroskobu görüntüleri ertesinde, modifiye edilmiş

bitümlerin ana özellikleri ve morfolojilerinin polimer tipine ve miktarına bağlı olduğunu belirtmişler, polimer modifiyesinin penetrasyon, yumuşama noktası ve sıcaklık hassasiyeti gibi konvansiyonel özelliklerini iyileştirdiğini göstermişlerdir. Son olarak ise polimer oranıyla polimerlerin yüzdece dağılma alanları arasında bir ilişki olduğunu belirtmişlerdir.

Zhou ve ark. (2009)’da yaptıkları bir çalışmada da PP (Polipropilen), selüloz ve polyester fiber katkılı numuneler kontrol numuneleriyle karşılaştırılmış, DSR (Dynamic–Shear-Rheometer) deneyi ve tekerlek izi deneyi (Wheel-Tracking-Test) sonuçlarında bitüm-fiber katkısının anlık deformasyonlara karşı en güzel direnci sağladığı vurgulanmıştır

Tapkın ve ark. (2009)’da, asfaltın sünme davranışı ile ilgili bir çalışma hazırlamış bu çalışmada polipropilenin asfalt içerisindeki davranışı incelenmiştir. Bu çalışmada 50/70 penetrasyonlu bitüme modifiye yapıldıktan sonra Marshall stabilitesi deney aleti ile stabilite ve akma değerlerine bakılmış, UTM-5P deney aleti ile de modifiyeli ve modifiyesiz numunelerin reolojik davranışları incelenmiştir. Ayrıca çalışmada 3 tip polipropilen (M-03, M-09 ve atık polipropilen) kullanılmış, modifikasyon 165-170 oC’deki bitüm ile fiberlerin dakikada 500 devir yapan mikser ile 2 saat karıştırılmasıyla yapılmıştır. Tekrarlı sünme deneyi için numuneler 24 saat 50

oC’de bekletilmiş, numunelerin farklı yükleme şekilleriyle nasıl davrandığını

anlayabilmek için 3 farklı yükleme paterni seçilmiştir (100, 207 ve 500 kPa). 500 kPa’lık yükleme paterni (yaklaşık 73 psi) standart yük olarak seçilmiştir çünkü 73 psi yükü bir kamyondaki dingil yükünü en uygun şekilde modellemektedir. Yükleme periyotları ise bütün yükleme numuneleri için 500 ms seçilmiş, dinlenme süreleri de 500, 1000, 1500 ve 2000 ms olarak seçilmiştir. Bütün bu çalışmalardan şu sonuçlara varmışlardır; En kullanışlı polipropilen M-03 tipli fiberlerdir. Asfalt karışımlara polipropilen eklenmesi numunelerin Marshall değerlerini yaklaşık %20 oranında arttırmıştır. Numunelerin rijitliklerinde gözle görülür bir şekilde olumlu yönde bir artış yaşanmıştır. Çeşitli tekrarlı yüklemeler altındaki sünme davranışı modifiyeli numunelerde 5-12 kat artış göstermiştir. Bütün analizlerin sonucu göstermiştir ki tekrarlı yükleme altında polipropilen fiber katkısı numunelerin ömrünü arttırmıştır.

Atasağun (2009)’da tarafından piroliz yöntemi kullanılarak elde edilen sıvılaştırılmış çörekotu küspesi ile modifiye edilen bitümlü bağlayıcının reolojik özellikleri araştırılmıştır. Reolojik özellikler üzerindeki etkiler penetrasyon, yumuşama noktası, dinamik kayma reometresi, dönmeli ince film halinde ısıtma deneyi ve eğilme

kirişi reometresi deneyi kullanılarak belirlenmiştir. Modifiye edilmiş bitümün penetrasyon derecesi yükselmiş, yumuşama noktası düşmüştür. Katkısız bitümün hem yağlandırılmadan önce hem de RTFOT yöntemiyle yaşlandırıldıktan sonraki DSR deney sonuçlarının daha iyi olduğu görülmüştür. Çörekotu ilavesinin bitümün yüksek sıcaklık performansına iyileştirme yapmadığı görülmektedir. Düşük sıcaklık dayanımında iyileşme olmaktadır.

Keyf (2010)’da yaptıkları çalışmada, kent içi karayollarında uygulanmakta olan asfalttaki bitümün modifiye edilerek özelliklerinin geliştirilmesini amaçlamışlardır. Bitümün sıcaklığa karşı duyarlılığını azaltmak ve üst yapının hizmet ömrünü artırmak amacıyla bitüme katkı maddesi ekleyerek yeni asfalt bileşimi oluşturmuşlardır. Yeni bir katkı malzemesi olarak DUPONT firması tarafından geliştirilen elastomerik reaktif terpolimer olan ELVALOY RET kullanıldı. Elvaloy RET ve SBS’nin bitüme ilave edilmesiyle son üründe saf bitümlü bağlayıcıya göre penetrasyon değerinin azaldığı, penetrasyon indeksinin arttığını belirtmişlerdir.

Gençtürk (2011)’de yaptığı çalışmada katkı maddesi olarak sönmüş kireç, çimento ve Pr Plast kullanarak bitümlü sıcak karışımın performansına olan etkilerini araştırmıştır. Çalışmada sönmüş kireç ve çimento için filler oranı azaltılmak suretiyle katkılar adım adım %1, 1,5, 2, 3 ve 5 oranlarında, Pr plast ise karışımın %0,3 ve %0,6 oranında doğrudan granül agregaya karıştırılarak alternatif karışımlar üretmişlerdir. Optimum asfalt içeriğinde 72 adet özdeş briket hazırlanmış ve briketlerin yarısı; tekrarlı su hasarına maruz bırakıldı ve koşullandırma gerçekleştirildi. Bu verilerden yola çıkarak sönmüş kireç ve çimentonun aktif filler olarak kullanılabileceği, Pr Plast’ ın ise karışımı güçlendiren katkı olarak kullanılabileceği belirtilmiştir.

Çubuk ve ark. (2011)’deki çalışmada termoplastik polimerlerden ticari adıyla teflon olarak bilinen politetrafloretilen (PTFE) bitüme ilave edilerek bitümün modifiye edilmesi ve bu katkı maddesinin bitümün reolojik özelliklerine etkisini araştırmışlardır. Bitümün reolojik özelliklerini belirleyebilmek için orjinal ve modifiye edilmiş bitüme viskozite, penetrasyon, yumuşama noktası, dinamik kesme reometresi (DSR), döner ince film etüvü (RTFOT), basınçlı oksidasyon kabı (PAV) ve çubuk eğme reometresi (BBR) testleri ve performanslarına ilişkin ise Marshall stabilitesi ve soyulma deneylerini uygulamışlardır. Katkının bitümün camsı geçiş sıcaklığına etkisi fark taramalı kalorimetre (DSC), yüzey enerjisine etkisi ise diferansiyel yüzey analizi (DSA) ile tespit edilmiştir. Deneysel çalışmalar sonunda katkının, bitümün tekerlek izi

oluşumunu yaklaşık %54 oranında azalttığı, karıştırma prosesi sonrası yaşlanmış bitümün tekerlek izi oluşumunu ise yaklaşık %29 oranında azalttığı belirtilmiştir.

Alataş ve Kirizgil (2012)’deki çalışmalarında, saf ve iki farklı oranda SBS içeren bitümlü bağlayıcıları değerlendirmişlerdir. Öncelikle saf ve modifiye bitümlere kısa dönem yaşlanmadan önce ve sonra penetrasyon ve yumuşama noktası deneyleri uygulamışlardır. Böylece SBS katkı maddesinin bitümlü bağlayıcının kıvamı ve ısı hassasiyeti üzerindeki etkisi belirlenmiştir. Daha sonra saf ve SBS modifiyeli bağlayıcıların agregayla karıştırma ve sıkıştırma sıcaklıkları, AASHTO TP48 standardına göre belirlenen dönel viskozimetre deney sonuçlarından faydalanılarak tespit edilmiştir. Dönel viskozimetre deneyleri sonucunda SBS içeriği arttıkça hem 135 ºC sıcaklıkta hem de 165 ºC sıcaklıkta bağlayıcıların viskozite değerlerinin arttığı belirtilmiştir. Viskozite değerlerine bağlı olarak bağlayıcıların karıştırma ve sıkıştırma sıcaklıklarının arttığını tespit etmişlerdir.

Yılmaz ve ark. (2013)’de yaptıkları çalışmada saf ve %4 oranında üç farklı polimer (iki tür stiren-butadien-stiren ve bir tür etilen-vinil-asetat) içeren bağlayıcılarla hazırlanan karışımların kalıcı deformasyonlara karşı dayanımlarını incelemişlerdir. Numuneler merdaneli sıkıştırıcı kullanılarak %4 boşluk oranına sahip olacak şekilde hazırlanmıştır. Viskozite deney sonuçlarından özellikle etilen-vinil-asetat (EVA) kullanımı ile daha yüksek sıcaklığa ihtiyaç duyulacağı belirtilmiştir. Ayrıca tekerlek izi deneyleri neticesinde katkı kullanımı ile karışımların tekerlek izi oluşumuna karşı dayanımlarının arttığını tespit etmişlerdir. Tekerlek izi oluşumuna karşı en etkin katkı maddesinin EVA olduğunu belirtmişlerdir.

Sönmez ve ark. (2013)’de yaptıkları çalışma kapsamında, farklı katkı maddeleri kullanılarak hazırlanan aşınma tabakası numunelerin kalıcı deformasyonlara karşı gösterdikleri direnç, yüklü bir tekerleğin sabit sıcaklıkta tekrarlanan geçişleriyle test edilmiş ve kullanılan katkıların performansları mukayese edilmiştir. Yapılan deneyler sonucunda polimer katkılarla modifiye edilmiş asfalt karışımlarla, modifiye edilmemiş karışımların tekerlek izi performansları arasında belirgin bir farkın oluştuğu belirtilmiştir. En fazla kalıcı deformasyonun katkısız bitüm ile hazırlanmış olan karışımlarda oluştuğunu tespit etmişlerdir. Son olarak katkı maddeleri kendi aralarında karşılaştırıldığında, termoplastik poliolefin, polipropilen ve polietilen grubu katkıların diğer katkılara göre tekerlek izi oluşumlarına karşı daha iyi direnç gösterdiklerini belirtmişlerdir.

3. MATERYAL VE YÖNTEM

3.1. Karayolu Üstyapısı

Yol üstyapısı, trafik yüklerini taban zeminine aktaran ve tabakalar halinde inşa edilen yapıdır.

Üstyapı, taşıtların düzgün bir yuvarlanma yüzeyi sağlamak, karayolu üstyapısına gelen trafik yüklerini altyapının taşıyabileceği değerlere indirmek, altyapıyı dış etkilerden korumak amacıyla altyapı üzerine inşa edilen ve kaplama, temel ve alt temel tabakalarından oluşan tabakalı yol yapısına denir (Umar ve Ağar, 1985).

Bir yol projelendirilirken öncelikle standartlara uygun olarak güzergâh seçimi yapılır. Güzergâh belirlendikten sonra araçların üzerlerinden istenilen hız, konfor ve güvenlikte geçişlerini sağlayabilmek için taban zemini istenilen kot seviyesine getirilir ve üzerine üstyapı inşa edilir. İnşa edilen tüm bu yapılar karayolu yapısını oluşturmaktadır.

Ülkemizde son yıllarda karayolu yatırımlarına büyük bütçeler ayrılmakta ve büyük harcamalar yapılmaktadır. Bu harcamalar içerisinde yol üstyapısı büyük paya sahiptir. Bundan dolayı yolu oluşturacak uygun üstyapı sisteminin belirlenmesi önemli bir çalışma haline gelmiştir.

Yol üstyapısı rijit ve esnek üstyapılar olmak üzere iki sınıfa ayrılmaktadır. Bu sınıflandırma kaplama tabakalarında kullanılan bağlayıcı malzemeye (çimento ve bitüm) göre yapılmaktadır. Uygulanacak olan üstyapı tipinin seçimi iklim, trafik ve taban zeminin sahip olduğu özellikler göz önüne alınarak yapılmaktadır.

Rijit üstyapılar taban zemini üzerine inşa edilen beton plakalardan oluşur. Beton plaklar enine ve boyuna derzlerle birbirinden ayrılmıştır (Şekil 3.1).

Beton yol olarak adlandırılan bu üstyapı tipinde bağlayıcı malzeme olarak çimento su karışımı kullanılır. Rijit üstyapıları esnek üstyapılardan ayıran ana özellik deforme olmadan gelen yükleri taşıyabilmesidir. Beton plakların temel görevi, üzerine gelecek trafik yüklerini sönümleyerek taban zemininin bozulmamasını sağlamaktır. Rijit üstyapıları oluşturan beton plakların kendisinden beklenen davranışı sergileyebilmesi, betonun özellikleriyle doğru orantılı olmakla birlikte kaplama altında oluşturulan temel, alttemel ve taban zemininin özellikleriyle de ilişkilidir. Bundan dolayı temel, alttemel ve taban zemininin özelliklerinin iyi belirlenmesi gerekir.

Ülkemizde çok fazla beton yol uygulaması olmamakla beraber bazı illerimizde deneme yolları yapılmıştır. Örneğin Afyon ilimizde beton yol deneme kesiminde uzun dönemde performans gözlemleri yapılmış ve iyi sonuçlar elde edilmiştir.

Esnek üstyapıyı oluşturan tabakalarda bitümlü bağlayıcı kullanılmaktadır. Esnek üstyapı, üzerine gelen trafik yüklerini taban zemininin taşıyabileceği seviyeye düşüren, altyapıyı koruyan ve düzgün bir yuvarlanma yüzeyi sağlayan tabakalı yapı olup; stabilitesi tane sürtünmesi, kohezyon ve bitümlü bağlayıcının özelliklerine bağlıdır (Şekil 3.2).

Şekil 3.2. Esnek üstyapı - Asfalt yol

Temel tabakası üzerine inşa edilen kaplama tabakasının görevi, üzerinde hareket edecek olan taşıtlara uygun bir yuvarlanma yüzeyi sağlamak, taşıtların aşındırma etkilerine karşı koymak ve temel tabakası üzerine etki edecek olan gerilmeleri azaltmaktır. Temel tabakası, belirli gradasyon aralıklarında bulunan malzemelerden oluşur ve görevi yol üstyapısının yük taşıma kapasitesini arttırmaktır. Günümüzde temel malzemesi temini çoğunlukla taş ocaklarından veya dere ocaklarından sağlanır.

Alttemel ise, trafik yüklerinin taban üzerine yayılımını sağlamak, ince taneli altyapıların temel tabakasına nüfuz etmelerini önlemek, ayrıca su ve don tesirlerine karşı direnim sağlamak, tampon bölge görevi yapmak için tesviye yüzeyi üzerine serilen tabakadır (Ilıcalı, 2001).

3.1.1. Esnek üstyapılar

Esnek üstyapı, üzerine etki eden trafik yüklerini kendisini oluşturan tabakalar aracılığıyla oturduğu taban zeminine aktaran nitelik ve taşıyıcılık bakımından en alt tabakadan en üst tabakaya doğru malzeme özelliklerinin iyileştiği üstyapı tipidir.

Yük P0 P1 P1 P0 Üstyapı

Şekil 3.3. Tekerlek yükü gerilme dağılışı

Şekil 3.3’de görüldüğü gibi esnek üstyapıda trafik yüklerinden dolayı oluşacak gerilme yayılışı en üst tabakadan başlayarak aşağı tabakalara inildikçe azalacaktır. Oluşturulacak olan yol üstyapısı bu yükleri güvenli bir şekilde taşımalı ve gerilmeleri taban zemininin taşıyabileceği düzeye indirmelidir.

Bir esnek üstyapı, proje ömrü, trafik hacmi, mevcut malzeme durumu ve taban zemini dayanımı gibi kriterler göz önünde bulundurularak tabakalı olarak projelendirilir. Bu tabakalar; üstyapının üst kısmından taban zeminine inildikçe, tabakalarda kullanılan malzemelerin mekanik özellikleri düşecek şekilde kaplama tabakası, temel tabakası, alttemel tabakası ve taban zemini olarak adlandırılır (Türel, 2002). Ayrıca projelendirilecek olan yolun platform genişliğinin, banket genişliklerinin,

yüzeysel suları uzaklaştıracak olan hendeklerin oldukça önemli bir yeri vardır (Şekil 3.4). 19 18 17 16 17 14 10 10 4 7 11 15 8 9 1 2 3 5 13 12 20 6 1. Dolgu Şevi 2. Doğal Zemin

3. Seçme Malzeme Tabakası 4. Banket Kaplama 5. Alt Temel 6. Temel Tabakası 7. Kaplama Tabakası 8. Hendek Şevi 9. Yarma Şevi 10. Banket Temeli

11.Yolun Enine Eğimi

12. Taban Yüzeyi ( Tesviye Yüzeyi ) 13. Yol Gövdesi ( Taban Zemini ) 14. Üst Yapı Proje Kalınlığı 15. Banket Eğimi

16. Trafik Şeritleri Genişliği 17. Banket Genişliği

18. Yol Genişliği ( Platform Genişliği) 19. Üst Yapı Taban Genişliği

20. Taban Yüzeyinin Enine Eğimi

Şekil 3.4. Tipik esnek üstyapı enkesiti (Ağar ve ark.., 1998)

Bütün yapılarda olduğu gibi karayolu üstyapıları da taban zemini üzerine oturur. Taban zemini, sıkıştırılmış doğal zeminden oluşur. Bir esnek üstyapının davranışı taban zemininin taşıma gücü ile doğrudan doğruya ilişkili olduğundan, yapısal olarak en önemli tabakadır. Üstyapı yükü son olarak bu tabakaya iletilir. Bu tabakanın esas görevini iyi yapabilmesi için iyi bir drenaja ihtiyacı vardır (Karaşahin, 1993).

Taban zemini ile temel tabakası arasına yerleştirilerek sıkıştırılmış daneli malzeme veya uygun bir bağlayıcı malzeme ile stabilize edilmiş malzeme tabakası alttemel tabakasıdır (Umar ve Ağar, 1991). Alttemel tabakasının esas görevi, bitümlü tabakaların inşası için çalışma platformu oluşturmaktır. Bu tabakada kullanılan malzemeler genel olarak temel tabakasına göre daha düşük kalitededir ve granüler malzemedir. Mümkün mertebe yerel malzemeler ve yol inşaatında kullanılmaya elverişli malzemeler (molozlar, cüruflar, inşaat atıkları gibi) kullanılmaya çalışılır (Saltan, 1999). Çizelge 3.1’de alttemel tabakasına şartname gradasyon limitleri verilmiştir.

Çizelge 3.1. Alttemel gradasyon limitleri (KTŞ, 2013) ELEK AÇIKLIĞI (mm) (inc) TİP – A % GEÇEN % GEÇEN TİP – B 75 3 100 50 2 - 100 37.5 1 ½ 85 - 100 80 - 100 25 1 - 60 - 90 19 ¾ 70 - 100 45-80 9.5 3/8 45 - 80 30 - 70 4.75 No.4 30 - 75 25 - 55 2 No.10 - 15 - 40 0.425 No.40 10 - 25 10 - 20 0.075 No.200 0 - 12 0 - 12

Kaplama tabakası altında inşa edilen temel tabakası; üstyapının oturacağı olan tabi zemini çevresel etkilerden koruyan, kaplamadan iletilen trafik yüklerini alt tabakalara aktaran, bir ya da daha fazla tabakadan oluşabilen karayolu üstyapısıdır. Temel tabakası duruma göre çimentolu veya bitüm bağlayıcılı karışım, stabilize edilmiş veya dikkatle seçilmiş granüler malzeme olabilir. Trafik hacminin yüksek olduğu kesimlerde bitümlü karışımlar daha yaygın olarak kullanılmaktadır. Çizelge 3.2’de temel tabakasına ait şartname gradasyon limitleri verilmiştir.

Çizelge 3.2. Temel gradasyon limitleri (KTŞ, 2013)

ELEK AÇIKLIĞI % GEÇEN

(mm) (inc) A B C 50 2 100 37.5 1 1/2 80 - 100 100 25 1 60 - 90 70 - 100 100 19 3/4 45-80 60 - 92 75 - 100 9.5 3/8 30 - 70 40 - 75 50 - 85 4.75 No.4 25 - 55 30 - 60 35 - 65 2 No.10 15 - 40 20 - 45 25 - 50 0.425 No.40 8 - 20 10 - 25 12 - 30 0.075 No.200 2 - 8 0 - 12 0 - 12

Yol üstyapısının trafik yüklerine doğrudan maruz kalan en üst tabakası kaplama tabakasıdır. Trafik yükleri nedeniyle oluşan basınç ve çekme gerilmelerinin en yüksek seviyede olması nedeniyle kaplama tabakası, üstyapının diğer tabakalarına göre daha yüksek bir elastisite modülüne sahip olmalıdır. Bu tabaka, aşınma ve binder olarak iki kısımdan oluşur. Aşınma tabakası çok kaliteli inşa edilmesi gereken, trafiğe dayanım yanında su geçirimsizliğini sağlamak ve sürtünme oluşturmakla görevlidir. Binder tabakası ise kaplama tabakasının kalın olması durumunda sıkıştırmada kolaylık ve ekonomi sağlamak için, aşınma tabakasına göre daha iri agregalardan inşa edilen tabakadır. Kaplama tabakasının trafiği emniyetli ve konforlu bir şekilde geçirebilmesi için yeterli pürüzlülükte üniform bir yuvarlanma yüzeyine sahip olması gerekir. Ayrıca, taşıtlardan su sıçramasını ve yol yüzeyindeki küçük havuzcukların oluşmasını önlemek için drenaj tesislerine de sahip olması gereklidir (Umar ve Ağar, 1991). Binder ve aşınma tabakasına ait şartname gradasyon limitleri Çizelge 3.3’de verilmektedir.

Çizelge 3.3. Binder ve aşınma tabakası gradasyon limitleri (KTŞ, 2013)

Elek Boyutları Binder Tabakası Aşınma Tabakası

(inc) (mm) Tip 1 Tip 2

1 1/2 37,5 - - - 1 25 100 - - 3/4 19 80 - 100 100 - 1/2 12,7 58 - 80 88 - 100 100 3/8 9,52 48 - 70 72 - 90 80 - 100 No. 4 4,75 30 - 52 42 - 52 55 - 72 No. 10 2,00 20 - 40 25 - 35 36 - 53 No. 40 0,425 8 - 22 10 - 20 16 - 28 No. 80 0,177 5 - 14 7 - 14 8 - 16 No. 200 0,075 2 - 7 3 - 8 4 - 8 3.1.2. Rijit üstyapı

Rijit üstyapı oldukça yüksek eğilme momentine sahip, Portlant çimentosundan yapılmış tek tabakalı betonarme plak vasıtasıyla yükleri taban zeminine dağıtan üstyapı tipidir. Rijit üstyapı (Şekil 3.5) alttemel tabakası ve beton plak olmak üzere iki bölümden oluşmaktadır (Ağar ve ark., 1998).

Şekil 3.5. Rijit üstyapı kesiti

Isı ve iklim değişikliklerinden dolayı gün boyunca veya iklimler süresince kaplama boylarında değişimler olur. Bu boy değişimlerinin etkilerini azaltmak için enine ve boyuna derzler bırakılır. Bu derzler arasında bağlantı ve yük transferi amacıyla çelik çubuklar bırakılır. Rijit kaplamalar, ülkemizde yapım zorluğu, maliyeti ve iklim değişkenlerinden fazlaca etkilenerek zarar görmesi gibi nedenlerle, fazla tercih edilmemektedir. 20 yıl proje ömrü içinde 8.2 ton standart dingil yükü sayısının 60 ile 75 milyondan fazla olan veya yolun trafiğe açıldığında tek yöndeki günlük ticari vasıtalarına sayısı 5000’den fazla olan yollarda ve büyük yolcu uçaklarının yıllık 5000’den fazla kalkış yapan havaalanlarında kaçınılmaz hale gelmiştir. Bu nedenle ülkemizde beton kaplamaların kullanımının gündeme gelmesi ve yaygınlaşması beklenmektedir (Tunç, 2001).

3.1.3. Yarı rijit üstyapı

Yarı rijit üstyapılarda, esnek üstyapılardan farklı olarak granüler temel veya alttemel yerine çimento bağlayıcılı granüler temel veya çimento ile stabilize edilmiş alttemel kullanılır (Şekil 3.6). Bu tabakaların üzerine sırasıyla bitümlü temel, asfalt betonu binder ve aşınma tabakaları serilir. Türkiye’ de dizayn trafik değerleri çok yüksek olan devlet ve otoyollarında bu tür üstyapılar kullanılmaktadır ( Önalp ve ark., 1993).

3.2. Asfalt Betonu Kaplamalarda Oluşan Bozulma Türleri

Bitümlü sıcak karışımlarla yapılmış karayolu üstyapılarında meydana gelen bozulmaların ana nedenleri temel, alttemel ve taban zemininin taşıma gücündeki yetersizlikler, trafik yüklerinin olumsuz etkileri ve asfalt betonuna ait özellikler olarak ele alınabilir. Asfalt kaplamalarda oluşan bu bozulmaları deformasyon, çatlamalar ve ayrışmalar olarak üç grupta sıralayabiliriz.

3.2.1. Deformasyon

Deformasyon, asfalt kaplama tabakalarının inşa edildikten bir süre sonra ilk kotuna göre değişikliğe uğraması olarak tanımlanabilir. Oluşan bu şekil değiştirmeler kaplamanın bir bölümü veya tamamında görülebilir.

Çoğu araştırmacı, asfalt mühendisliği ile ilgili çalışmalardaki öneminden dolayı, çalışmalarını esnek kaplamalarda meydana gelen kalıcı deformasyonlar (oluklanma ya da tekerlek izi) üzerinde yoğunlaştırmışlardır. Kalıcı deformasyonlar, kaplamanın servis yeteneğinde azalmaya neden olmaktadır. Tekerlek izlerinin zamanla çatlamaya uğraması ve su girişi ile birlikte kaplamada meydana gelen bozulma, bu duruma yardımcı olmaktadır. Bitümlü malzemelerde oluşan deformasyonlar daha çok ilkbahar sonlarında, yaz aylarında ve sonbahar başlarında oluşmaktadır. Bunun nedeni olarak, yılın bu dönemlerinde sıcaklıkların yükselmesi, don çözülmelerinin meydana gelmesi, yağmurlar, kanama ve kusma olaylarına eşlik eden oluklanmaların oluşması ve sonbaharda yinelenen yağışlar gösterilebilir. Kış aylarında ise zemin donarak asfalt kaplamaya destek olmaya başlamakta ve böylelikle kalıcı deformasyonların miktarında azalma görülmektedir (Özcan, 2008).

Yük altında meydana gelen deformasyonlar, geçici (elastik) deformasyonlar ve kalıcı (plastik) deformasyonlar olmak üzere ikiye ayrılır. Stabilite yüksek olduğu sürece toplam deformasyon az olduğu gibi bu deformasyonun geçici kısmı fazla, kalıcı kısmı çok azdır. Stabilitenin düşük olması durumunda ise durum tersine döner. Sadece kalıcı deformasyonların oluşması halinde ise stabiliteden söz edilemez (Çetin, 1997).

Deformasyonlar genel olarak düşük stabiliteli bitümlü sıcak karışımların imalatından kaynaklansa da;

Kaplama tabakalarının yetersiz sıkıştırılması

Aşınma tabakasında aşırı filler ve bitümlü bağlayıcı kullanımı Alt tabakalarda ve zeminde aşırı hacim değişikliği olması Tabaka kalınlıklarının yetersiz oluşu

Yetersiz drenaj

gibi nedenler de önemli etkenlerdir (Tunç, 2001). Deformasyon çeşitleri oturmalar, yerel çökmeler, tekerlek izi oluşması, ondülasyonlar, kabarmalar, yığılmalar ve lastik deseni oluşması olarak yedi bölüme ayırabiliriz.

3.2.1.1. Tekerlek izi oluşumu

Tekerlek izi oluşumu, özellikle sıcak havalarda ve ağır taşıt trafiğinin yoğun olduğu yollarda çok sık karşılaşılan, kalıcı deformasyonun en yaygın şeklidir ve aşağıdaki nedenlerden kaynaklanmaktadır (Asfalt El Kitabı, 2002).

Ağır trafik yükü ve tekerrür sayısının fazlalığı ve ağır taşıtların hızı, Yüksek hava sıcaklığı ve düşük viskoziteli asfalt,

Yetersiz temel tabakası kalınlığı ve zemin mukavemeti, Aşırı asfalt ve filler yüzdesi veya filler/bitüm yüzdesi, Yuvarlak dere malzemesi,

Yetersiz sıkıştırma.

Kalıcı bir şekil değiştirme olan tekerlek izi Şekil 3.7’de görüldüğü gibi genellikle ağır trafiklerin hareket ettiği şeritte oluşur.

Bitümlü sıcak karışım tabakaları, tekrarlı ağır yüklere maruz kaldıklarında bünyelerinde iki şekilde tekerlek izi oluşmaktadır. Birinci durumda tekerlek izi, Şekil 3.8’de gösterildiği gibi kaplama tabakasında meydana gelmiş ise sıcak karışımın, trafik yüklerine karşı koyacak kayma mukavemetine sahip olmaması veya plastik akma nedeniyle oluşur. Zayıf bir asfalt tabakasında, her ağır kamyon geçişiyle küçük ama kalıcı deformasyonlar oluşur ve bu deformasyonlar da karışımın aşağı ve kenarlara plastik yer değiştirmesini sağlayarak tekerlek izi oluşumuna neden olur. Plastik akma, karışımın yük altında yanal hareketidir ve karışımda aşırı asfalt ve yuvarlak agrega bulunması ve yetersiz sıkıştırma sonucu oluşmaktadır (Brown ve ark., 2001).

Şekil 3.8. Zayıf bitümlü tabakada tekerlek izi oluşumu

Tekerlek izi Şekil 3.9’da belirtildiği gibi sadece asfalt kaplama tabakasında değil aynı zamanda kaplama altındaki tabakalarda da meydana gelmiş ise bu olay yapısal bir bozulma olarak değerlendirilir. Bu tür bozulmaların nedeni, asfalt kaplama tabakası ve alt tabakaların yetersiz kalınlıkları, temel ve alttemel tabakalarının stabilitelerinin düşüklüğü, zemin tabakasının sağladığı desteğin azlığı ve kaplamanın maruz kaldığı yüklerin büyüklükleri ve şiddetidir (Balta, 2004).

Tekerlek izi oluşumu özellikle yaz aylarında daha da artmaktadır. Çünkü sıcaklığın artması ile asfaltın sertlik değeri düşmektedir. Viskozitesi yüksek bağlayıcı kullanarak sıcak havalarda kaplamanın deformasyona uğramaya yatkınlığının azaltılması, kalıcı tekerlek izi oluşumuna karşı kaplamanın direncinin artmasını sağlar (Kutluhan ve Ağar, 2004).

3.2.1.2. Oturmalar ve çökmeler

Oturmalar, kaplama altındaki alt tabakalarda meydana gelen bozulmaların satha yansıması olup bitümlü kaplamaya bağlı değildir. Bunlar 0,5–2 m yarıçaplı dairesel veya daireye yakın boyutta oluşur ve bitümlü tabakalar esneklikleri sayesinde genellikle çatlamadan alt tabakaların yeni kotuna intibak ederler ancak, kırılgan asfalt kaplamalarda çatlamalar görülür (Kuloğlu, 2000). Oturmaların nedenleri aşağıda sıralanmıştır (Sağlık ve Güngör, 2006).

Alt tabakaların yetersizliği,

Taban, alttemel veya temel tabakalarında yetersiz sıkıştırma, Üstyapı tabanın taşıma gücünün zayıf olması,

Dolgu şevinde hatalar,

Yer altı su seviyesinin yüksekliği, Yetersiz drenaj,

Uygun olmayan bakım teknikleridir.

Çökme, kaplama yüzeyinin ötelenmesini de içeren yerel bir plastik hareket biçimidir. Orijinal kaplama yüzeyine göre düşük kotta kalmış küçük çukurluklardır. Derinlikleri 2,5 cm ya da daha fazla olabilmekte ve yağmurlardan sonra içlerine su dolmaktadır. Çapları değişkendir. Nedenleri aşağıda sıralanmıştır (Sağlık ve Güngör, 2006).

Temel ve alttemel tabakalarının stabilite yetersizliği,

Kaplamanın yapım sırasında yetersiz olarak belirli bir bölgede sıkıştırılması,

Temel ve alttemel malzemelerinin kille karışması,

Kaplamanın taşıyabileceğinden daha ağır trafik yükü ile karşılaşması, Kötü işçilik ve yapım hatalarıdır.

3.2.1.3. Ondülasyonlar ve kabarmalar

Ondülasyonlar, yol üzerinde trafiğin akışına göre enine doğrultuda oluşan ve belirli biçimde dalgaya benzeyen, plastik bir hareket sonucu oluşan kaplama deformasyonlarıdır. Bu tip deformasyonlar kavşaklar, otobüs durakları, tırmanma şeritleri gibi kesimlerde ondülasyon şeklinde görülür. Genel olarak düşük stabiliteli karışım, yetersiz tabaka kalınlığı, düşük viskoziteli asfalt, aşırı asfalt miktarı, rutubet miktarı, zayıf yapıştırma tabakası ve ağır taşıtların yoğun durma-kalkma hareketi gibi nedenlerden kaynaklanmaktadır (Tunç, 2004).

Kabarmalar ise yol sathının lokal bir bölgede yukarıya doğru hareket etmesidir. Bu hareket oluşum nedeni genel olarak tabii zeminin ve üst tabakaların şişmesiyle ortaya çıkar. Doğal zeminin şişmesi aşağıdaki durumlarda söz konusudur:

Doğal zemindeki suyun donması ve çözülmesi

Doğal zeminin, su etkisi ile şişme karakterine sahip olmasıdır (Özen, 2004).

3.2.2. Çatlamalar

Çatlamalar kaplama yüzeyinde trafik, çevre ve iklimin etkisi ile çok çeşitli şekilde, genişlikte ve derinlikte oluşan kusurlardır. Çatlaklar genel olarak;

Stabilite çatlakları Yorulma çatlakları Yansıma çatlakları

olarak sınıflandırılır (Atasağun, 2009).

Stabilite çatlakları, trafik yükleri etkisi ile kaplamanın altında oluşan çekme gerilmelerinin kaplamanın çekme mukavemetini aşması halinde tabakanın alt tarafından

başlamakta ve zamanla kaplama yüzeyine çıkması sonucu oluşmaktadır. Bu nedenle stabilite çatlakları yapısal çatlaklardır. Çünkü kaplamaya etki eden trafik yükleri kaplamanın her tabakasında hem basınç hem de çekme gerilmeleri yaratmaktadır. Basınç gerilmeleri tabakanın üstünde maksimum iken çekme gerilmeleri ise tabakanın altında maksimumdur. Bu nedenle, stabilite çatlakları önce tabakaların altında oluşmakta ve trafiğin etkisiyle zamanla tabakaların üst tarafına doğru ilerlemektedir (Atasağun, 2009).

Ağır dingil yüklerinin etkisiyle asfalt kaplama tabakasının zamanla direncini kaybetmesi sonucu oluşan bozulmalara yorulma çatlakları denir.

Yansıma çatlakları, bozulmuş bir esnek veya rijit kaplama üzerine yeniden bir kaplama (takviye) yapıldığında veya çimento stabilizasyonlu yarı rijit bir temel tabakası üzerindeki esnek kaplamalarda veya bir şekilde fleksibilitesi çok düşük temel tabakasında oluşmuş çatlakların trafik ve iklim etkisi ile yaklaşık 45o’ lik açıyla en üstteki tabakaya kadar ilerlemesi yani alttaki çatlakların yüzeye yansıması sonucu oluşmaktadır. Stabilite, yorulma ve yansıma çatlakları genel olarak trafik etkisi ile olurken çevre ve iklim etkisi ile (yani sıcaklık ve nemin değişmesi sonucu) oluşan büzülme çatlakları ise trafiğin etkisi ile büyüyerek belirgin hale gelir. Yorulma ve stabilite çatlakları kaplamanın mekanik özelliklerinden kaynaklanırken yansıma çatlağı ise alt tabakadaki çatlakların trafik ve iklim etkisi ile zamanla yüzeye çıkması sonucu oluşur. Esnek kaplamalarda oluşan çatlaklar daha ziyade yorulma çatlaklarıdır. Stabilite çatlakları kaplamanın düşük stabilitesinden kaynaklandığı için önlenebilmesi mümkün iken trafik hacminin büyük olduğu yollarda yorulma çatlakları kaçınılmazdır. Kaplamanın çatlaklarından hava ve suyun kaplama içine nüfus etmesi sonucu bitümlü bağlayıcının oksidasyonu (sertleşmesi) diğer kusurların oluşmasına ve/veya hızlanmasına neden olduğundan dolayı çatlakların varlığı çok sakıncalıdır (Atasağun, 2009).

Bitümün çatlama bakımından en önemli özelliği olan gerilme direnci, diğer direnç özellikleri gibi yükleme hızı ve sıcaklığa bağlıdır. Gerilme direnci düşük sıcaklıklarda yüksektir, fakat yavaş yükleme hızları için düşüktür. Çok düşük sıcaklıklarda karışım aşırı kırılgan olabildiği için gerilme direnci azalabilir (Çubuk, 2001).

3.2.3. Ayrışmalar

Kaplamayı oluşturan agreganın, iklim ve trafiğin mekanik etkileri nedeniyle koparak ayrılmasıdır. Ayrışma, ülkemizdeki karayolu kaplamalarında çok görülen bir bozulma türüdür. Asfalt kaplamalardaki ayrışmalara neden olan ana etmenler;

Kalitesiz karışım kullanılması Drenaj yetersizlikleri

Kötü hava koşullarında yapım

Karışımın serimi sırasında segregasyon oluşması Sıkıştırmanın yetersiz yapılması

Kaplama tabakasının ince yapılması Kimyasal maddelerin (tuz vb.) etkisi Kusma meydana gelmesi

olarak sayılabilir. Tüm bu nedenlerin hiçbiri tek başına ayrışmaların oluşmasına neden olamaz. Sıralanan etmenlerin birkaçının bir araya gelmesi sonucu trafiğin mekanik etkisiyle ayrışma başlar. Başlıca ayrışma çeşitleri dağılmalar ve sökülmeler, soyulma, kayganlık, cilalanma ve kusma olarak sıralanabilir.

3.2.3.1. Dağılmalar ve sökülmeler

Asfalt kaplamalarında dağılma, karışımda bulunan agregaların ufalanması sonucu agrega tanelerinin küçük çukurlar bırakarak sökülmesi şeklinde meydana gelir. Sökülmeler önce ince agregaların kaplamadan ayrılmasıyla başlar ve sonraki aşamada iri agrega tanelerinin ayrılması ile devam eder.

Dağılma ve sökülmelerin en önemli nedenleri ise karışımda kullanılan agregaların temiz olmaması ve soğuk hava koşullarında yapım olarak sayılabilir.

3.2.3.2. Soyulma

Bitümlü sıcak karışımlarda kullanılan bitümün, agregaların etrafını film şeklinde sarması istenir. Fakat kaplamalarda zamanla trafik yüklemeleri, su ve kil etkisi ile bu

film tabakası agregadan ayrılarak çıplak kalmasına neden olur. Ülkemizde soyulma olayı çok gerçekleşmediğinden dolayı bugün için büyük bir sorun haline gelmemiştir.

Sıcak karışımda yüzeyde herhangi bir soyulma meydana gelmemesine rağmen, karışıma giren suyun bağlayıcının içsel kohezyon kaybına neden olduğu ve karışımın dayanımını düşürebildiği de görülmüştür (Little ve Epps, 2001).

3.2.3.3. Kayganlık

Kaplama tabakalarını kaygan duruma getiren temel neden yüzeyin pürüzsüz ve düzgün olmasıdır. Su, pürüzsüz ve düzgün olan yüzeylerde ince bir film tabakası oluşturarak yüzeyin kaygan olmasını sağlar. Bu nedenle karayolu üzerinde tekerlek ile yüzey arasındaki sürtünme azalacağından dolayı taşıtların kontrolsüz bir şekilde kaymaları söz konusu olacaktır. Bu olay don etkisinin fazla olduğu bölgelerde daha çok görülmektedir. Yol yapım çalışmaları sırasında gerekli enine ve boyuna eğimler verilerek veya kaba agregalar kullanmak suretiyle bu problem çözülebilmektedir.

3.2.3.4. Cilalanma

Bazı agregalar trafiğin zamanla etkisinden dolayı aşınarak pürüzlülüklerini kaybederler. Özellikle kalker kökenli agregalar başlangıçta köşeli ve pürüzlü olmalarına rağmen bir süre sonra aşınarak pürüzlülüklerini kaybederek cilalı bir hale gelirler. Asfalt kaplama ile taşıt tekerlekleri arasındaki sürtünme katsayısı, özellikle yol yüzeyinin ıslak olması halinde düşer ve 60 km/h’dan yüksek hızlarda kaymalara neden olur. Bu nedenle özellikle aşınma tabakasında kullanılacak olan agreganın iyi seçilmesi önemlidir.

3.2.3.5. Kusma

Kusma yol kaplamasını oluşturan bitümün sıcaklıktan dolayı kaplamanın yüzeyine doğru yükselerek yüzeyde kalın bir film tabakası oluşturmasıdır. Oluşan film tabakasından dolayı yüzeyin sürtünme katsayısı azalmaktadır.

Kusma daha ziyade asfalt yüzdesi yüksek karışımlarda ve sıcak havalarda ortaya çıkar. Çok ağır dingil yükleri altında da asfalt yüzeye çıkabilir. Asfalt yüzdesi optimum olmakla beraber, karışımda boşluk yüzdesi çok düşükse, sıcak havalarda genleşen ve

boşluk bulamayan asfalt yine yüzeye çıkma eğilimi gösterecektir. Çok kalın serilen astar veya yapıştırma tabakaları da kusmaya sebep olabilir. Karayollarımızın bakım görmüş kesimlerinde görülen kusma, bağlayıcı ve boşluk yüzdeleri konusunda dikkatli olmak suretiyle önlenebilir (Kırbaş, 1999).

Yapılan çalışmalarda agrega gradasyonundaki ince malzeme miktarının kusma olayında etkili olduğu, kusma miktarının sıcaklık, trafik yükü ve bitüm miktarı arttıkça arttığı tespit edilmiştir (Kuloğlu ve ark., 2004).

3.3. Bitümlü Sıcak Karışımların Fiziksel ve Mekanik Özellikleri

Asfalt ve agrega karışımının yol kaplaması olarak kullanılabilmesi ve düşünülen hizmet ömrü boyunca bozulmaması için belirli bazı koşulları sağlaması gereklidir. Teknik şartnamelerde verilen bu koşullar ve bazı özellikler aşağıdaki gibi ele alınır.

Stabilite Durabilite Esneklik Geçirimsizlik İşlenebilirlik

Yorulmaya karşı direnç Kaymaya karşı direnç

3.3.1. Stabilite

Asfalt kaplamanın stabilitesi, trafik yüklerine, ötelenme ve tekerlek izleri oluşmayacak şekilde direnç gösterme yeteneğidir. Stabilite trafik yüklerini karşılayacak kadar yüksek olmalıdır. Ancak çok yüksek stabilite, çok sert bir karışım anlamına gelir ki bu tür kaplamalar trafik yükleri altında oluşan defleksiyonlara uyamayıp çatlarlar. Bu nedenle düşük stabilite gibi çok yüksek stabilite de zararlıdır (Koca, 1987).

Karışımın stabilitesi agregalar arasındaki içsel sürtünmeye ve bağlayıcının kohezyonuna bağlıdır. Agregalar arasındaki içsel sürtünme agregaların şekilleri ve yüzey dokuları ile ilgilidir. Kohezyon ise yükleme hızı (trafik hızı) ve asfalt

bağlayıcının viskozitesi arttıkça artar, kaplamanın sıcaklığı arttıkça azalır. (Asphalt Institute, 1996).

Düşük stabiliteye neden olan etkenler ve etkileri Çizelge 3.4’de verilmiştir.

Çizelge 3.4. Düşük stabilite sebep ve etkileri Düşük Stabilite

Sebep Etki

Yüksek asfalt %’si Oluklaşma, tekerlek izinde oturma ve kusma Karışımda fazla kum %’si Sıkıştırma sırasında ve inşaat sonrasında yumuşaklık, sıkıştırma zorluğu Yuvarlak agrega, kırılmamış veya az kırılmış

agrega yüzeyi Tekerlek izinde oturma

3.3.2. Durabilite

Asfalt kaplamalarının durabilitesi (çevresel dayanaklılığı) trafik, hava, nem ve sıcaklık değişikliklerinden meydana gelen etkilere karşı göstermiş olduğu direnci ifade eder.

Yüksek durabilite, yüksek asfalt %’si kullanarak, yoğun gradasyonlu, soyulma düzeyi yüksek agrega kullanarak ve karışımı en yüksek geçirimsizlik verecek şekilde dizayn edip sıkıştırarak sağlanır. Düşük durabiliye neden olan bazı sebepler ve etkileri Çizelge 3.5’de verilmiştir (Önal ve Karamangil, 1993).

Çizelge 3.5. Düşük durabilite sebep ve etkileri Düşük Durabilite

Sebep Etki

Düşük asfalt %’si Kuru bir görünüş, agregaların sökülmesi Yetersiz sıkışma ve dizayn hatası nedeniyle

yüksek boşluk %’si Kırılma ve ayrışmaya neden olan asfaltın erken yaşlanması Soyulmaya karşı hassas agrega kullanılması Asfaltın agregadan soyulması ve agregaların sökülmesi

Karışımdaki bağlayıcı miktarı arttıkça durabilite artmaktadır. Çünkü agregaları saran asfalt film kalınlığı ne kadar yüksek olursa, karışımın yaşlanmaya karşı direnci de o kadar artar. Böylece kaplamanın orijinal halde kalma süresi uzamaktadır. Ayrıca