T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

ANDEZĠT MERMER ĠġLEME ATIKSUYU FĠZĠKO-KĠMYASAL ARITMA ÇAMURUNUN

BETON DAYANIMINA ETKĠSĠ Merve SOĞANCIOĞLU YÜKSEK LĠSANS TEZĠ Çevre Mühendisliği Anabilim Dalı

Ağustos-2011 KONYA Her Hakkı Saklıdır.

iii

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all materials and results that are not original to this work.

.

Merve SOĞANCIOĞLU 9.8.2011

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

ANDEZĠT MERMER ĠġLEME ATIKSUYU FĠZĠKO-KĠMYASAL ARITMA ÇAMURUNUN BETON DAYANIMINA ETKĠSĠ

Merve SOĞANCIOĞLU

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Çevre Mühendisliği Anabilim Dalı DanıĢman: Yrd. Doç. Dr. Esra YEL

Ġkinci DanıĢman: Yrd. Doç. Dr. Ülkü Sultan YILMAZ (2011, 78 Sayfa)

Jüri

Yrd. Doç. Dr. Esra YEL Prof. Dr. Ali BERKTAY Yrd. Doç. Dr. Hicran AÇIKEL

Günümüzde, atık olarak ortaya çıkan malzemelerin yeniden kullanımı ve geri dönüĢümü önem taĢımaktadır.

Andezit çok eski dönemlerden bu yana mimari, inĢaat, sanat alanlarında yaygın olarak kullanılan ısı değiĢimlerine ve dona dayanıklı volkanik kökenli bir kayaçtır. Andezitin iĢleme esnasında meydana gelen artık ve tozlarının gerek beton içerisinde gerekse diğer yapı malzemelerinin bileĢiminde, katkı maddesi olarak değerlendirilmesi araĢtırmaları devam etmektedir.

Bu çalıĢmada, Konya ilindeki bir andezit mermeri iĢleme tesisi atıksuyunun farklı koagülant ve flokülantlar kullanılarak koagülasyon-flokülasyon prosesleriyle arıtımı sonucu ortaya çıkan andezit çamurları, beton katkısı olarak kullanılmıĢtır. Bu atık çamur kuru ve ıslak formda 250 dozluk beton bileĢimine %0,5-1,5 arasında değiĢen oranlarda katılmıĢtır. Betonlar üzerinde basınç dayanımı, iĢlenebilirlik, donma çözülme, su emme, kapiler su emme, boĢluk oranı deneyleri yürütülmüĢtür. ÇalıĢma sonucunda kuru formda kullanılan %0,5 dozunda alum, FeCl3 ve sepiyolit içerikli katkılar betonda en iyi dayanımları vermiĢlerdir. Bu değerler sırasıyla 24,60, 25,10 ve 23,93 MPa‟ dır. Islak formda % 0,5-1,5 oranındaki sepiyolit ve FeCl3 katkısının doz arttıkça basınç dayanımını arttırdığı ve betonun iĢlenebilirliğini geliĢtirdiği gözlenmiĢtir. Bu artıĢlar sepiyolit için %3,4, FeCl3 için %2,5‟tir. Katkısız betonun çökme değeri olan 14,5 cm bu çalıĢmada katkılarla 16-18 cm‟e kadar yükseltmiĢtir. Organik yapıdaki katkılar diğerlerinden daha az baĢarılıdır. Donma-çözülme sonrası yapısal değiĢiklikler katkısız betondakine yakın değerlerdir. Sadece kapiler su emme katsayısında 2×10-3

ile 6×10-3

cm2/sn arasında artıĢ gözlenmiĢtir. Uygulamada ıslak formda kullanmak ve karıĢıma eklenen katkı hacmi kadar suyu eksiltmek daha baĢarılı sonuç vermektedir. Ayrıca bu sayede arıtma tesisinde çamur susuzlaĢtırma ve kurutma ünitelerine gerek kalmadan çamur betonda kullanılabileceğinden önemli ekonomik kazanç sağlamaktadır. Andezit çamurunun doğaya atılmasının önlenmesi de ciddi bir ekolojik kazanç sağlayacaktır.

v

ABSTRACT MS THESIS

EFFECTS OF PHYSICO-CHEMICAL TREATMENT SLUDGE FROM ANDESITE MARBLE PROCESSĠNG WASTEWATER ON CONCRETE

STRENGTH Merve SOĞANCIOĞLU

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN ENVIRONMENTAL ENGINEERING

Supervisor: Asst. Prof. Dr. Esra YEL Co-Advisor: Asst. Prof. Dr. Ülkü Sultan YILMAZ

(2011, 78 Pages)

Jury

Asst. Prof. Dr. Esra YEL Prof. Dr. Ali BERKTAY Asst. Prof. Dr. Hicran AÇIKEL

Storage or disposal of waste products can cause environmental pollution and problems such as natural resources pollution. Today re-use and recycling of waste material is important.

Andesite is a volcanic rock that has been commonly used in architecture, building and art and resistance against for heat exchange and frost since the ancient times. Andesite processing that occurs during the waste and dust in the concrete and other building materials of research continues to evaluate as an additive material.

In this study, the physicochemical sludge from the coagulation-flocculation of an andesite marble processing plant wastewater was used as concrete additive. Particulate and liquid form of the sludge was tried at 0,5 to 1,5% w/w of the cement for C25 concrete mix. Compressive strenght, workability, freze/thaw resistence, water absorbtion, capillary suction, void ratio and porozity were followed.

The best compressive strenght was achived with 0,5% w/w for particulate addition of alum, FeCl3 , and sepiolite sludges as 24,60, 25,10 and 23,93 MPa. These values were improved by the addition of liquid sludge. In liquid from as additive quantity increased. Compressive strengths incresased up to 3,4 % for sepiolite and 2,5% for FeCl3. The workability of the concrete (14,5 cm) was improved up to 16-18 cm by the additives. The additive sludges obtained with organic flocculants were warse than tehe other additives. The structural changes after freeze/thaw tests were very close to the raw concrete; only the capilary suction had increased by 2×10-3

-6×10-3 cm2/sn. Liquid form addition was suggested together with the reduction in water volume equal to additive volume. The primary advantage of liquid form utilization is the economical sawings as there will be no need to sludge dewatering and drying facilities in the treatment plant. And the important ecological sawing will be tehe prevention of discharge of the andesite processing sludge to the nature.

vi

ÖNSÖZ

„„Andezit Mermer ĠĢleme Atıksuyu Fiziko-Kimyasal Arıtma Çamurunun Beton Dayanımına Etkisi‟‟ isimli tez çalıĢmamı boyunca her konuda bilgi ve destek veren danıĢmanım Yrd. Doç. Dr. Esra YEL, ikinci danıĢmanım Yrd. Doç. Dr. Ülkü Sultan YILMAZ‟a

teĢekkür ederim.

Tez çalıĢmamın deneysel aĢamasında maddi ve manevi katkılarından dolayı Biberci ĠnĢaat A.ġ. Hazır Beton Santrali müdürü Sayın Nevzat ÇATKAFA‟ya ve tüm idari ve teknik

personeline sonsuz teĢekkürlerimi sunarım.

ÇalıĢmalarım esnasında maddi ve manevi her konuda destek veren sevgili anneme, babama ve kardeĢlerime teĢekkürü bir borç bilirim.

Merve SOĞANCIOĞLU KONYA-2011

vii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT... v ÖNSÖZ... vi ĠÇĠNDEKĠLER... vii ġEKĠLLER... x ÇĠZELGELER……….………...………...…xii 1. GĠRĠġ………1 2. BETON……….3 2.1. Betonun Sınıflandırılması………...4

2.1.1. Dayanıma göre sınıflandırma………..…...…4

2.1.2. Kıvama göre sınıflandırma………..…...…4

2.1.3. En büyük tane boyutuna göre sınıflandırma………...5

2.1.4. Birim hacim kütlesine göre sınıflandırma………...…...5

2.2. Betonu OluĢturan Malzemeler……….……..…6

2.2.1. Çimento……… ……….…....6

2.2.2. Su………..……..7

2.2.3. Agrega………..….….7

2.2.4. Katkı maddeleri……….…...8

2.2.4.1. Kimyasal katkı maddeleri……….………...10

2.2.4.2. Mineral katkı maddeleri………...….13

3. KOAGÜLASYON VE FLOKÜLASYON……….…..16

3.1. Koagülant Maddeler………16

3.2. Flokülant Maddeler………...…18

3.2.1. Flokülant kaynağına göre flokülantlar………..….18

3.2.1.1. Doğal flokülantlar………....18

3.2.1.2. Sentetik flokülantlar……….……...18

3.2.2. Ġyonizasyon durumuna göre flokülantlar………....……....19

3.2.2.1. Non-iyonik flokülantlar………....19

3.2.2.2. Anyonik flokülantlar………....19

3.2.2.3. Katyonik flokülantlar………...20

3.2.3. Molekül ağırlığına göre flokülantlar……….….20

3.3. Mineral Maddeler………...…...…..20

3.3.1. Pomza………...…….21

3.3.2. Sepiyolit……….22

viii

4. MERMER VE MERMER ATIKSUYU………..24

4.1. Andezit……….…….25

4.2. Andezit Atıksuyu……….….25

5. MATERYAL VE METOD………...………27

5.1. Materyal………..…..27

5.1.1. Andezit mermeri koagülasyon çamuru ………...27

5.1.2. Beton karıĢımı……….…27 5.1.2.1. Çimento……..……….……….28 5.1.2.2. Su…………...……..……….………29 5.1.2.3. Agrega……...……..……….…31 5.1.2.4. Katkı malzemesi………..………...…32 5.1.3. Mikser………...……..………....…32 5.1.4. Özgül ağırlık düzeneği………....…33 5.1.5. Kaynatma düzeneği………...…33

5.1.6. Kapiler su emme düzeneği……….………....…34

5.1.7. Beton presi……….….……….…...…34

5.1.8. Çökme konisi……….……….……….…...…35

5.1.9. Çözünme deney düzeneği………..…….……….………...…35

5.1.10. Kimyasal malzemeler……..…….………...…35

5.1.10.1. Sertlik tayininde kullanılan kimyasallar….………...….35

5.1.10.2. Alkalinite tayininde kullanılan kimyasallar….………...…....…36

5.2. Metod……….……....36

5.2.1. Numunelerin kurutulması…..………...…...36

5.2.2. Beton harcının hazırlanması….………...36

5.2.3. Çökme deneyi………..……….…...38

5.2.4. Numunelerin kürlerinin sağlanması……….……....38

5.2.5. Beton basınç dayanımının belirlenmesi……….……...39

5.2.6. SertleĢmiĢ betonda özgül ağırlık, su emme, boĢluk oranı, porozite deneyi….39 5.2.7. Kapiler su emme katsayısı tayini……….41

5.2.8. Betonda donma-çözülme direnci deneyi……….……....42

5.2.9. Betondan suya kireç çözünürlüğünün belirlenmesi ……….………...44

5.2.9.1. pH tayini……….………...44

5.2.9.2. Sertlik tayini……….………....44

5.2.9.3. Alkalinite tayini……….………...45

6. ARAġTIRMA BULGULARI VE TARTIġMA………..…....………46

6.1. Kuru formdaki farklı katkı maddelerinin beton özelliklerine etkisi………...46

6.1.1. Kuru katkı olarak andezit çamurunun beton basınç dayanımına etkisi………46

6.1.2. Kuru katkı olarak andezit çamurunun çökme değerine etkisi ………….……48

6.1.3. Kuru katkı olarak andezit çamurunun betondan kireç çözünmesine üzerine etkileri ……….…….49

6.2. Kuru formdaki farklı katkı dozlarının beton özelliklerine etkisi………...… 51

6.2.1. Farklı kuru katkı dozlarının beton basınç dayanımına etkisi ……….…..52

6.2.2. Farklı kuru katkı dozlarının çökme değerlerine etkisi ………...…..53

6.2.3. Farklı dozda kuru katkı olarak andezit çamurunun betondan kireç çözünmesine üzerine etkileri ...………54

ix

..6.4. Islak formdaki katkı maddelerinin beton özelliklerine etkisi ………62

….6.4.1. Islak katkı olarak andezit çamurunun beton basınç dayanımına etkisi ……...63

….6.4.2. Islak katkı olarak andezit çamurunun betonun çökme değeri üzerine etkisi ...65

..6.5. Islak katkılarda su miktarının betonun kalitesine etkisi……… 65

6.6. Betonda değerlendirilen andezit mermer çamurunun ekolojik ve ekonomik yararları………67 7. SONUÇLAR VE ÖNERĠLER……….……….68 7.1. Sonuçlar………..…68 7.2. Öneriler……….…..70 KAYNAKLAR……….………..………72 ÖZGEÇMĠġ... ………78

x

ġEKĠLLER

ġekil 5.1. Agrega gradasyonu………..31 ġekil 6.1. %1‟lik kuru katkı dozunda 7 günlük ortalama basınç dayanımları………….46 ġekil 6.2. %1‟lik katkı kuru dozunda 28 günlük basınç dayanımları………..47 ġekil 6.3. % 1‟lik kuru katkı dozunda çökme değerleri……….48 ġekil 6.4. Kuru katkılı numunelerin sürekli suyla temasında sudaki pH‟ nın zamanla değiĢimi (katkı dozu:%1)……….50 ġekil 6.5. Kuru katkılı numunelerin sürekli suyla temasında sudaki sertliğin zamanla değiĢimi (katkı dozu:%1)………50 ġekil 6.6. Kuru katkılı numunelerin sürekli suyla temasında sudaki alkalinitenin zamanla değiĢimi (katkı dozu:%1)………..51 ġekil 6.7 Farklı dozlarda alum, sepiyolit ve FeCl3 katkılı betonların 7 günlük basınç dayanımları………..52 ġekil 6.8. Farklı dozlarda alum, sepiyolit ve FeCl3 katkılı betonların 28 günlük basınç dayanımları………..53 ġekil 6.9. Farklı dozlarda alum, sepiyolit ve FeCl3 katkılı betonların çökme değerleri..54 ġekil 6.10. Farklı dozlarda alum içerikli numunelerin sürekli suyla temasında sudaki pH‟nın zamanla değiĢimi……….55 ġekil 6.11. Farklı dozlarda alum içerikli numunelerin sürekli suyla temasında sudaki sertliğin zamanla değiĢimi………...55 ġekil 6.12. Farklı dozlarda alum içerikli numunelerin sürekli suyla temasında sudaki alkalinitenin zamanla değiĢimi………56 ġekil 6.13. Farklı dozlarda FeCl3 içerikli numunelerin sürekli suyla temasında sudaki pH‟nın zamanla değiĢimi……….57 ġekil 6.14. Farklı dozlarda FeCl3 içerikli numunelerin sürekli suyla temasında sudaki sertliğin zamanla değiĢimi………...57

xi

ġekil 6.15. Farklı dozlarda FeCl3 içerikli numunelerin sürekli suyla temasında sudaki alkalinitenin zamanla değiĢimi………58 ġekil 6.16. Farklı dozlarda sepiyolit içerikli numunelerin sürekli suyla temasında sudaki alkalinitenin zamanla değiĢimi………58

ġekil 6.17. Farklı dozlarda sepiyolit içerikli numunelerin sürekli suyla temasında sudaki alkalinitenin zamanla değiĢimi………59 ġekil 6.18. %0,5 oranında katkılı beton için kapiler su emme katsayısı grafiği……….60 ġekil 6.19. Farklı ıslak katkı dozlarında alum, sepiyolit ve FeCl3 katkılı betonların 7 günlük basınç dayanımları………...63 ġekil 6.20. Farklı ıslak katkı dozlarında alum, sepiyolit ve FeCl3 katkılı betonların 28 günlük basınç dayanımları………...64 ġekil 6.21. Farklı ıslak katkı dozlarında alum, sepiyolit ve FeCl3 katkılı betonların çökme durumları………..65

xii

ÇĠZELGELER

Çizelge 2.1. Betonun kıvamına göre sınıflandırılması………..5

Çizelge 2.2. Betonun tane boyutuna göre sınıflandırılması………..5

Çizelge 2.3. Betonun birim hacim kütlesine göre sınıflandırılması………..6

Çizelge 3.1. Koagülant olarak kullanılan bazı maddeler ve özellikleri………...17

Çizelge 3.2. Flokülantların molekül ağırlıklarına göre sınıflandırıması……….20

Çizelge 4.1. Andezit mermeri atıksuyunun karakterizasyonu………26

Çizelge 4.2. Andezit mermeri iĢleme tesisi atıksuyu kimyasal analizi………...26

Çizelge 5.1. ÇalıĢmada kullanılan koagülant ve flokülantlar……….27

Çizelge 5.2. CEM II çimentosunun kimyasal özellikleri………28

Çizelge 5.3. CEM II fiziksel ve mekanik özellikleri………..28

Çizelge 5.4. ġebeke suyunun kimyasal özellikleri……….…….30

Çizelge 5.5. Beton içerindeki agregaya ait elek analizi sonuçları……….………..31

Çizelge 5.6. Kullanılan katkıların çimento miktarına göre oranları………32

Çizelge 5.7. C25 beton malzeme bileĢimi……….……..37

Çizelge 6.1.%0,5 oranında katkılı beton için özgül ağırlık, su emme, boĢluk oranı ve porozite deney sonuçları………..59

Çizelge 6.2. Donma çözünme çevrimleri öncesi ve sonrasında beton fiziksel özelliklerinin kıyaslanması………..…61

Çizelge 6.3. %0,5 oranında katkılı beton için donma-çözülme kayıpları………62

1. GĠRĠġ

Adını And Dağlarından alan andezit insanoğlunun eski dönemlerde yararlanmaya baĢladığı, mimari, inĢaat, sanat alanlarında yaygın olarak kullanılan volkanik kökenli bir kayaçtır. Ġçerdiği mineral bileĢenlerine bağlı olarak doğal görünümü açık griden koyu gri, siyah, kırmızımsı kahverengi ve pembemsi tonlarında değiĢir. Andezitler porfirlerin yeni zamanda oluĢmuĢ cinsleridir ve volkanik dağlarda bulunur. Yapısal alanda kesme taĢ halinde kullanılır. Çok az kuvars içerir. Mineralojik bakımdan andezit riyolit-bazalt arasında yer alır. Bir doğal kaynak olan andezit inĢaat sektöründe sıkça kullanılan bir doğal malzeme haline gelmiĢtir.

Beton ülkemizde ve dünyada en yaygın kullanılan yapı malzemesidir. Dünyada her yıl yaklaĢık olarak 10 milyar ton beton kullanılmaktadır (Nagaraj vd., 1993). Beton; agrega (kum ve çakıl), çimento, su ve gerektiğinde katkı malzemelerinin bileĢiminden oluĢan baĢlangıçta plastik kıvamda olup zamanla çimentonun hidratasyonu sonucu katılaĢıp sertleĢen kompozit bir yapı malzemesidir. Betonu meydana getiren bileĢenlerin özellikleri ile karıĢım içindeki oranları betonun kalitesine etki etmektedir. Günümüzde beton üretiminde yaygın olarak doğal dere agregası yerine kırmataĢ agrega, üretimi pahalı olan portland çimentosu yerine katkılı veya kompoze çimentolar, karıĢımdaki çimento miktarını azaltmak amacıyla mineral katkılar, karma suyunu azaltmak maksadıyla kimyasal katkılar (süper akıĢkanlaĢtırıcılar, hiper akıĢkanlaĢtırıcılar) ve su kullanılmaktadır.

Günümüzde, atık ve artık olarak ortaya çıkan malzemelerin yeniden kullanımı ve geri dönüĢümü konusunda yoğun olarak çalıĢılmaktadır (Akpınar, 2005; Demir, 2008). Bu çalıĢmalarda atıklardan yeni ürünler elde edilmesi veya bunların katkı maddesi olarak kullanılması amaçlanmaktadır. Atıkların yeniden kullanımı veya geri dönüĢümü; sınırlı olan doğal kaynakların kullanımını azaltarak, doğanın tahrip edilmesini önlemekte, üretimde verimliliği artırmakta ve atık depolanması sonucu oluĢacak çevre problemlerini en aza indirmektedir.

Doğal kaynakların daha az tüketilmesi, çevre kirliliğinin daha aza indirgenmesi ve enerji maliyetlerinin azaltılması amacıyla betonun bileĢiminde endüstriyel atık kullanımı gün geçtikçe daha fazla ilgi çeken bir konudur. Betonda katkı malzemesi olarak denenmiĢ birçok materyale karĢın endüstriyel atıklardan doğal mermer sınıfına giren andezit mermerinin tozu ve arıtma çamurları inĢaat sektöründe yaygın bir kullanım alanı bulamamıĢtır.

Bu çalıĢmada, bir andezit mermeri iĢleme atıksuyunun farklı koagülant ve flokülantlarla fizikokimyasal arıtımı sonucu açığa çıkan arıtma çamurunun beton katkı maddesi olarak kullanılabilirliği araĢtırılmıĢtır. ÇalıĢma kapsamında alternatif inorganik koagülant, organik flokülant ve doğal minerallerle elde edilmiĢ olan fizikokimyasal arıtma çamurları kullanılarak hazırlanan beton numunelerinin basınç dayanımları, çözünme özellikleri ve fiziksel özellikleri incelenmiĢ ve çamurların katkı maddesi olarak kullanılabilirliği araĢtırılmıĢtır.

2. BETON

Beton; çimento, agrega (kum-çakıl), su ve gerekirse kimyasal katkı maddelerinin bilinçli karıĢımından oluĢan kompozit bir malzeme; yapay bir taĢtır. Beton hamuru yaĢ iken plastik olmasına, istenilen Ģeklin verilmesine karĢın 10 saat içinde katılaĢarak zamanla sertleĢir ve yüksek basınca dayanıklı duruma gelir. Yüksek basınç gerilmesine dayanıklı olmasına karĢın çekme kuvvetine hemen hiç dayanamaz. Bu özrünü gidermek için beton içerisine, çekme bölgelerine, çelik çubuklar konur. OluĢan bu malzemeye “betonarme” denir.

Beton ve betonarme son 150 yılın en önemli yapı malzemesi olmuĢtur. Tüm dünyada yapı malzemesi olarak öncelikle kullanılmaktadır. Bir yıl içinde kullanılan beton miktarı yaklaĢık 6 milyar tondur. Dünya nüfusu da yaklaĢık 6 milyar olduğuna göre kiĢi baĢına yılda 1 ton beton üretilmektedir. Türkiye‟de kiĢi baĢına üretim yaklaĢık bunun yarısı, 0.45 ton/yıl‟dır (Topçu, 2008).

Betonarmenin avantajları: •Kolay Ģekil verilebilmesi,

•Basınç dayanımının yüksek olması,

•Ana malzemesi olan çimento, çelik ve suyun yerel kaynaklardan temin edilebilmesi, •Yerel imkanlar ile üretilebilmesi,

•Nitelikli elemana fazla gereksinimi olmaması, •Ölçü toleransının yüksek oluĢu,

•Üretim için fazla enerji gerektirmemesi, •Ekonomik olması,

•Hemen hiç bakım gerektirmemesi, •Uzun ömürlü olması,

•Yangına dayanıklı olması,

•Su, rutubet ve asitli ortama dayanıklı olmasıdır.

Beton, taze halde iken öncelikle iĢlenebilir olmalı, üniform olmalı, su kusmamalıdır. SertleĢmiĢ halde betonun dayanımı yüksek, dıĢ etkilere karĢı dayanıklı olmalıdır. SertleĢmiĢ beton için öngörülen bu karakteristikler, büyük oranda taze betonun özellikleriyle sınırlıdır. ĠĢlenebilir olmayan bir betondan yüksek dayanım ve yeterli dayanıklılık beklenmez. Yüksek performans; dayanım, dayanıklılık ve hacimsel stabilite olmak üzere üç unsura dayalı ve betonun en önemli karakteristiğidir (Erdoğdu ve Kurbetci, 2003).

2.1. Betonun Sınıflandırılması

2.1.1. Dayanıma göre sınıflandırma

Basınç dayanımı, sertleĢmiĢ numunenin eksenel basınç altında ulaĢabildiği en büyük gerilmedir. Betonun mekanik dayanımları arasında en çok incelenen ve en önemlisi basınç dayanımıdır. Çünkü beton gevrek bir malzemedir ve basınç dayanımı betonun tüm pozitif özellikleri ile paralellik gösterir. Yüksek dayanımlı bir beton, doludur, serttir, su geçirmez ve dıĢ etkilere karĢı dayanıklıdır.

Betonun standart basınç dayanımı suda saklanmıĢ, 28 günlük standart numunenin eksenel basınç altında ulaĢabileceği en büyük gerilmedir. Standart numune silindir (çap: 15 cm, yükseklik: 30 cm) ise “silindir basınç dayanımı”, küp (15x15 x15) ise “küp basınç dayanımı” denir (Topçu, 2008).

Betonun dayanımını etkileyen baĢlıca faktörler, su/çimento oranı, çimentonun cinsi dozajı ve dayanımı, agreganın dayanımı, gronülometrisi, suyun temizliği, katkı maddeleri, sıkıĢtırma Ģekli ve kalitesi, çevre Ģartları (sıcaklık, nem, rüzgar), bakım Ģekli, süresi ve kalitesidir.

Beton dayanımına göre C8, C12, C16, C18, C20, C25, C30, C35, C40, C45, C50 betonarme betonları Ģeklinde sınıflandırılır (TS EN 206-1, 2002). Bu gösterimlerde C harfi Ġngizce “concrete” yani beton kelimesinden gelmekle birlikte, harfin sonundaki sayısal değerler ise betonun silindir basınç dayanımını ifade etmektedir. C25 ve altındaki betonlar normal dayanımlı betonlardır ve hem güvenlik açısından hem de maliyetin göz önünde bulundurulması ile yapılarda genellikle bu betonlar tercih edilmektedir. C25 üstü betonlarda yüksek dayanımlı betonlardır.

2.1.2. Kıvama göre sınıflandırma

Betonun iĢlenebilme özelliği kıvamı ile tayin edilebilmektedir. Kıvam, betonun kullanım yerine (kalıp geometrisi, demir sıklığı, eğim), betonu yerleĢtirme, sıkıĢtırma, mastarlama imkanlarına ve iĢçiliğine, Ģantiyede beton iletim imkanlarına (pompa, kova, vs.) bağlı olarak özenle seçilmesi gereken bir özelliktir. Çizelge 2.1„de betonun kıvamına göre sınıflandırılması gösterilmiĢtir.

Çizelge 2.1. Betonun kıvamına göre sınıflandırılması (Topçu, 2008) Sınıf Kıvam S1 Kuru S2 Plastik S3 Akıcı S4 Çok akıcı S5 Cıvık

Yapılarda genellikle dayanımın daha güvenli yönde kalması ve iĢlenebilirlik

açısından S2 ve S3 sınıfı betonlar tercih edilmektedir.

2.1.3. En büyük tane boyutuna göre sınıflandırma

Beton yapımında kullanılacak doğal ve yapay agregaların tane büyüklüğünün dağılımı, tane sınıflarını ve incelik modülünü belirleyebilmek için önemlidir. Beton içerisindeki agreganın boyutları betonun taze halde iĢlenebilirliği ve sertleĢtikten sonra kazandığı dayanım açısından oldukça önemlidir. Agrega tane boyutlarının gerekenden küçük olması betonun geçirimsizliğini azaltarak ya da çok büyük olması beton içerisinde istenmeyen boĢluklara neden olacağından mukavemette düĢmeye neden olabilir. Çizelge 2.2„de betonun en büyük tane boyutuna göre sınıflandırılması gösterilmiĢtir.

Çizelge 2.2. Betonun tane boyutuna göre sınıflandırılması (Topçu, 2008)

Sınıf En büyük tane boyutu (mm) D1 12 D2 22 D3 32 D4 64

2.1.4. Birim hacim kütlesine göre sınıflandırma

Betonun birim hacim kütlesi, betonun birim hacmindeki toplam malzeme kütlesini ifade eder. Çizelge 2.3„de betonun birim hacim kütlesine göre sınıflandırılması gösterilmiĢtir.

Çizelge 2.3. Betonun birim hacim kütlesine göre sınıflandırılması (Topçu, 2008)

Sınıf Birim hacim kütlesi (kg/m3)

Hafif beton 800-2000

Normal ağırlıklı beton 2000-2600 Ağır beton 2600 den fazla

2.2. Betonu OluĢturan Malzemeler

2.2.1. Çimento

Beton üretiminde kullanılan çimentonun görevi; su ile reaksiyona girerek, agrega tanelerinin çevresini kaplamak, taneler arasındaki boĢlukları doldurmak ve bunları birbirine bağlayarak kaynaĢtırmaktır. Kullanım amacı farklı çimentolar üretilmektedir. Avrupa Birliği (AB) uyum çalıĢmaları çerçevesinde Türk Standartlarında hızlı bir yenilenme yaĢanmaktadır. Hazır beton ve çimento üretimi ile ilgili Standard değiĢiklikleri buna örnek olarak verilebilir. Yeni çimento standardı “TS EN 197-1 Genel Çimentolar BileĢim, Özellikler ve Uygunluk Kriterleri” 2004 sonunda yürürlüğe girmiĢtir. Yürürlükten kalkan birçok çimento standardının yerini TS EN 197-1 almıĢtır. TS EN 197-1/2004 standardında çimentolar beĢ ana tip ile adlandırılmaktadır:

CEM I Portland çimento

CEM II Portland-kompoze çimento CEM III Yüksek Fırın cüruflu çimento CEM IV Puzolanik çimento

CEM V Kompoze çimento

Çimentonun ana hammaddesi kalker ve kildir. CEM I %95-%100 klinkerden üretilir ve portland çimentosu adını alır. Diğerleri (CEM II, CEM III, CEM IV ve CEM V) klinkere, yüksek fırın cürufu, puzolan (tras), uçucu kül, silis dumanı gibi katkılar eklenerek üretilirler. Bu nedenle CEM I dıĢındaki çimentoların, katkı maddesi ve miktarına bağlı olarak, çok sayıda farklı tipleri vardır. TS EN 197-1/2004 de 27 farklı çimento tanımlanmıĢtır.

Çimentolar, 28 günlük basınç dayanımı en az 32,5 N/mm2, 42,5 N/mm2 ve 52,5 N/mm2 olan üç farklı dayanım sınıfında üretilirler. Ancak, üretim Ģekli ve içerdiği katkı

maddeleri nedeniyle aynı dayanıma sahip çimentoların 2. ve 7. gün sonundaki dayanımları farklı olur. Dayanım kazanımı hızlı olan çimentolara “erken dayanımı yüksek çimentolar” denir ve R harfi ile belirtilir. Erken dayanımı normal olan çimentolar N harfi ile belirtilir.

Çimento seçiminde göz önünde bulundurulması gereken faktörler Ģöyledir: Projede öngörülen dayanım (örnek: C30 ve üstü betonlarda dayanımı 42.5

N/mm2 veya 52.5 N/mm2 olan çimento),

Yapının çevre etkileri (örnek: deniz suyu , atık su ve kimyasalların etkisindeki yapılarda, CEM III/B yüksek fırın cüruflu veya sulfata dayanıklı çimento), Kalıp alma süresi (örnek: erken kalıp alınmak isteniyorsa CEM I 52.5 R erken

dayanımı yüksek çimento),

Yapı elemanlarının boyutları (örnek: baraj, tünel gibi kalın, tabakalı kütle betonlarında CEM II/B-P puzolanlı çimento),

Yapının yeri (kullanılacak çimento, nakliye masraflarını düĢürmek için, Ģantiyeye en yakın fabrikadan temin edilebilmeli),

Hava sıcaklığı (Çok sıcak havada N tipi Soğuk havada R tipi).

2.2.2. Su

Suyun görevi kimyasal reaksiyonu baĢlatarak sürdürmek ve betona iĢlenebilir bir akıcılık (kıvam) sağlamaktır. Betonda kullanılacak Ģebeke suyu özelliklerinde olmalıdır. Yabancı kimyasalların tuzları, asit bileĢikler, fenol, yağ gibi maddeler içermemelidir.

2.2.3. Agrega

Beton agregası, beton veya harç yapımında çimento ve su karıĢımından oluĢan bağlayıcı malzeme ile birlikte bir araya getirilen, organik olmayan, doğal veya yapay malzemenin genellikle 100 mm'yi aĢmayan (hatta yapı betonlarında çoğu zaman 63 mm'yi geçmeyen) büyüklüklerdeki kırılmamıĢ veya kırılmıĢ tanelerin oluĢturduğu bir yığındır. Beton yapımında kullanılan çeĢitli agregalardan bazı örnekler, kum, çakıl, kırmataĢ, yüksek fırın cürufu, piĢmiĢ kil, bims, genleĢtirilmiĢ perlit ve uçucu külden elde edilen uçucu kül agregasıdır. Agregalar betonun hacminin yaklaĢık olarak %70-75‟ini oluĢturur.

Betonda agrega kullanılmasının sağladığı teknik özellikler arasında, sertleĢen betonun hacim değiĢikliğini önlemesi veya azaltması, aĢınmaya karĢı dayanımını arttırması, çevre etkilerine karĢı dayanıklılığını arttırması ve kendi dayanım gücünün yüksekliği nedeniyle betonun taĢımakta olduğu yüklere karĢı dayanımı sağlayabilmesi sayılabilir.

Betonda kullanılan agreganın dayanıklılığı, gözenekliliği, su geçirgenliği, mineral yapısı, tane Ģekli, gradasyonu, tanelerin yüzey pürüzlülüğü, en büyük tane boyutu, elastiklik modülü, termik genleĢme katsayısı, agregada kil olup olmadığı ve agreganın temizliği gibi birçok özellik beton dayanımını etkilemektedir.

Agregaların sınıflandırılması Ģu Ģekilde yapılabilir:

Elde ediliĢ Ģekline göre; doğal agrega (doğal taĢ agregası) ve yapay agrega

(sanayi ürünü agrega)

Tane boyutlarına göre; ince agrega (4 mm altı), iri agrega (4 mm üstü), taĢunu

(0,25 mm altı)

Birim ve özgül ağırlıklarına göre; hafif agrega, normal agrega, ağır agrega Tane Ģekillerine göre; yuvarlak agrega, yassı agrega, köĢeli agrega

2.2.4. Katkı maddeleri

Katkı maddeleri betonun bazı özelliklerini iyileĢtirmek veya bazı özellikler kazandırmak için kullanılırlar. Çimento miktarının % 1-5‟i kadar, genelde karıĢım suyuna katılırlar.

Katkı maddeleri aĢağıdaki amaçlar için kullanılırlar: Priz (katılaĢma) süresini kısaltmak veya uzatmak

Su/çimento oranını azaltmak, dayanımı artırmak (akıĢkanlaĢtırıcı, süper akıĢkanlaĢtırıcı)

Kendiliğinden yerleĢen beton yapmak (hiper akıĢkanlaĢtırıcı) Betonun donmasını önlemek (antifriz)

GenleĢebilen beton yapmak (büzülme çatlaklarını önlemek, onarım iĢlerinde) Donma-çözülme dayanıklılığını artırmak (hava sürükleyici katkılar)

Su ve buhar sızdırmayan beton yapmak (su deposu, bodrum perdeleri, hamam, havuz, arıtma tesisi, baraj)

TS EN 934-2, katkı maddesini, betonun geleneksel bileĢenleri olan su, çimento ve agrega dıĢında hemen karıĢtırma öncesi veya karıĢtırma sırasında beton harmanına ilave edilen maddeler olarak tanımlamaktadır. Bu maddeler organik ya da inorganik esaslı olup beton bileĢimine ağırlıkça toplam bağlayıcının %5'ini aĢmayacak oranlarda katılan maddelerdir. Genellikle sıvı halde olan bu maddeler literatürde “kimyasal katkı maddeleri” olarak bilinirler. Mineral katkı maddeleri ise çok ince öğütülmek suretiyle bazen çimento ile sınırlı oranda karıĢtırılarak bazen de üretim sırasında betona belli oranlarda ilave edilerek kullanılan çimentomsu, yani bağlayıcı özelliği olan maddelerdir.

Katkı maddelerinin betonda kullanımı genellikle taze ve sertleĢmiĢ haldeki betonun bir ya da birden fazla özelliğini iyileĢtirme amacına yöneliktir. Katkı maddelerinin kullanımıyla taze beton özelliklerinde sağlanan iyileĢtirmeler;

Su miktarını arttırmaksızın iĢlenebilirliğini arttırmak, Belli bir iĢlenebilirlik için su ihtiyacını azaltmak, Priz süresini uzatmak ya da kısaltmak,

Su kusmayı önlemek, ayrıĢmayı azaltmak, Pompalanabilirliği iyileĢtirmek,

Kıvam kaybı hızını azaltmak

olarak sıralanabilir (Erdoğdu ve Kurbetci, 2003).

Katkı maddeleri kullanmak suretiyle sertleĢmiĢ betonun özelliklerinde sağlanan iyileĢtirmeler de;

Hidratasyon ısısını erken yaĢlarda azaltmak ya da geciktirmek, Dayanım geliĢimini erken yaĢlarda hızlandırmak,

Dayanımı arttırmak,

Zararlı çevresel etkilere karĢı dayanıklılığı arttırmak, Geçirimliliği azaltmak,

Alkali-agrega reaksiyonunu kontrol etmek, Donatı-beton aderansını güçlendirmek,

Betonun, dayanımı yanında, pek çok diğer mekanik özelliklerini iyileĢtirmek, Donatı korozyonunu bastırmak veya engellemek,

Ekonomi temin etmek

Bu sıralanan iyileĢtirmeler, beton bileĢimi dizayn edilirken gerekli tedbirlerin alınması halinde katkı maddeleri kullanılmaksızın belli bir dereceye kadar sağlanabilir. Ancak, özel bileĢimleri sayesinde katkı maddeleri kullanıldığında benzer iyileĢtirmeleri daha düĢük maliyette sağlamak mümkündür. Yani katkı maddelerini kullanmak suretiyle bir anlamda kalitenin maliyeti düĢürülmüĢ olur. Ekonomi, bu bakımdan, betonda katkı maddesi kullanımını cazip kılan unsurlardan biridir. Gerek taze gerekse sertleĢmiĢ betonun özelliklerini hedeflenen doğrultuda iyileĢtirmek, bir bakıma performans kriterini oluĢturan yüksek dayanım, yeterli dayanıklılık ve hacimsel stabilite unsurlarını olabildiğince kontrol edilebilir kılmaktır.

Ülkemizde son yıllarda meydana gelen depremlerin, büyüklüklerine oranla yapılarda çok fazla hasara yol açmasının sebeplerinin baĢında betonarme binaların büyük bir kısmının yeterli beton dayanımına sahip olmamaları gelmektedir. Betonun düĢük dayanımı ve dayanıklılığı, bileĢenlerinin uygunsuz tasarımı ve yanlıĢ uygulanmasından kaynaklanır. Bununla birlikte, beton taĢıyıcı özelliğini dıĢsal etkiler nedeniyle zaman içerisinde yitirir. Betonu salt belirli bir dayanıma sahip yapı malzemesi olarak gören anlayıĢın çökmesi ve dayanım kadar dayanıklılığın (durabilite) da önemli olduğunun anlaĢılması ile beton ve harçlarda katkı maddelerinin kullanımı bir zorunluluk haline gelmiĢtir. Beton katkı maddeleri, kimyasal katkılar, mineral katkılar olarak iki ana baĢlıkta incelenebilir.

2.2.4.1. Kimyasal katkı maddeleri

Kimyasal katkılar çimento dozajının %5‟ini aĢmadan, betona, harca veya çimento hamuruna katılan inorganik veya organik, sıvı veya katı maddeler olarak tanımlanırlar. Standartlara konu olan katkılar, belirgin özgün bir nitelik aranmayan normal betonlarda yaygın bir biçimde kullanılma gereği duyulan katkılardır. Bunlara “sık kullanılan katkılar” adı verilir (Akman, 1996).

BaĢlıca kullanılan kimyasal katkı maddeleri Ģunlardır: AkıĢkanlaĢtırıcılar, su indirgeyiciler, plastifiyanlar, Yüksek mertebe su indirgeyiciler,

Su tutucular,

Hava sürükleyiciler, Priz hızlandıranlar,

SertleĢmeyi hızlandıranlar, Priz geciktirenler,

Suya dayanıklılık sağlayanlar (Akman, 1996).

AkıĢkanlaĢtırıcılar, kimyasal katkılar içerisinde uygulamada en çok kullanılan ve en çok bilinen katkılar grubunu oluĢtururlar. AkıĢkanlaĢtırıcılar, hava sürükleyerek çimento tanelerinin topaklaĢmasını önler ve taneleri beton içine dağıtarak etkili olurlar. AkıĢkanlaĢtırıcılar normal akıĢkanlaĢtrıcılar ve süper akıĢkanlaĢtırıcılar olmak üzere iki gruba ayrılırlar. Süper akıĢkanlaĢtırıcıların betondaki etkileri de normal akıĢkanlaĢtırıcıların etkilerine benzerdir. Ancak bu katkılar suyun yüzey gerilimini normal akıĢkanlaĢtırıcılara göre daha az düĢürdüklerinden aĢırı miktarda hava sürüklemezler. Süper akıĢkanlaĢtırıcılar bu nedenle normal akıĢkanlaĢtırıcılardan daha yüksek oranlarda betonda kullanılabilirler (Uyan vd., 1996)

Beton üretiminde süper akıĢkanlaĢtırıcı kullanımında su azaltmak suretiyle dayanım kazanma beklentisinin yanında, iĢlenebilme probleminin de göz önüne alınması, birim katkı ile dayanım ve iĢlenebilme ihtiyaçlarının bir arada değerlendirerek katkı seçiminin yapılması gerekmektedir (Yazıcı, 2003).

AkıĢkanlaĢtırıcıların ana bileĢenleri sülfone melamin formaldehit ve sülfone naftalin formaldehit polikondansesi ile modifiye linyosülfonat polimerleri; hava sürükleyici katkı maddelerinin ana bileĢenleri ağaç reçinesi, sülfone lignin, petrol asitleri ve proteinli maddelerin tuzları, sentetik deterjanlar, sülfone hidrokarbon tuzları ile yağ ve reçineli asit tuzlarıdır (Yazıcı, 2003).

AkıĢkanlaĢtırıcılar genelde üç amaç için kullanılırlar:

Katkısız betonla aynı iĢlenebilmede olmak Ģartıyla su/çimento oranını azaltarak daha yüksek mukavemet kazanmak,

Kütle betonda hidratasyon ısısını düĢürmek için çimento miktarının azaltılması durumunda aynı iĢlenebilirliği kazanmak,

Kolay yerleĢmeyi sağlamak (Rixom ve Mavilganam, 1986).

Su indirgeyici ve yüksek mertebede su indirgeyici sınıflaması betonun karma suyu miktarında sağlanan su kesme ile ilgilidir. Normal dozajlı betonlarda, su indirgeyiciler yaklaĢık olarak %5-10 oranında su keserken; yüksek mertebede su indirgeyiciler ile kıvam kaybı olmaksızın %30 oranında su kesmek mümkündür (ASTM C 1017, 1994).

Hava sürükleyici katkılar beton veya harç için, genellikle çok az miktarda karıĢtırma esnasında çok küçük habbecikler halinde birleĢmiĢ olarak (1mm çapında veya daha küçük) bulunan, hava veren katkılardır. Hava veren beton katkıları yüzeysel aktif katkılar olup karıĢım esnasında katıldıkları takdirde karıĢım içinde gayet küçük hava zerrecikleri oluĢtururlar. Hava sürükleyici katkı maddeleri beton içinde üniform olarak dağılırlar. Bu hava zerrecikleri 50 mikrondan küçük çapta olup betonun iĢlenebilme özelliğini arttırır. AkıĢkanlık sağlar. Betonda su/çimento oranını azaltarak, daha yoğun beton elde edilmesini sağlar. Hava veren katkılar olarak, doğal odun reçineleri, organik yağ bileĢikleri ve mineral yağlar kullanılır. Beton dökümünde, yer çekimi etkisi ile taneler beton karıĢımının içinde altta ve çimento kaymağı üstte toplanır. Bu tür homojen olmayan karıĢımlara mani olmak için kullanılan, gaz tanecikleri meydana getiren katkı maddelerinin en önemlisi alüminyum tozudur. Alüminyum tozu çimento ile kimyasal reaksiyona girerek sonsuz küçük hidrojen gazı tanecikleri oluĢturur. Böylece plastik beton elde edilir. Hava katkılı betonun mukavemeti normal beton mukavemetine nazaran küçük olur. Bu azalma, oluĢan hava kabarcıklarının miktarı ile orantılıdır. Ancak normal koĢullarda basınç ve eğilme dayanımındaki azalma % 10‟u geçmemelidir (Özdemir, 2006).

Donma, çözünme ve kimyasal buz eriticilerine maruz kalan betonlarda hava sürükleyici katkı maddesi kullanılmaktadır. Bu Ģekilde, betonda birbiriyle bağlantısız ve çimento hamuru içerisinde homojen bir biçimde dağılmıĢ çok küçük boyutta hava kabarcıklarının oluĢması sağlanmıĢ olur. Sürüklenen hava, hem donma-çözünme çevrimlerine maruz kalan betonun dayanıklılığını hem de buz eriticilerin neden olduğu yüzey pullanmasına karĢı direnci önemli oranda arttırır (Erdoğdu ve Kurbetci, 2003). Su itici katkılar, çimento bünyesinde kireçle erimeyen bileĢikler yaparlar. Bu nedenle betonun daha az su emmesini sağlar. Bu katkılara örnek olarak; sabunlar, butil, stearat, petrol bileĢikleri ve diğer patentli bileĢikler verilebilir (Karaduman ve Atay, 1991). Sabunlardan suda erimeyen kalsiyum, amonyum stearet ile köpük yapmadığı için butil stearat en çok kullanılan cinslerdir. Bu katkılar beton ağırlığının %0,2‟sini geçmemelidir.

Çimentonun katılaĢmasına kısaca “priz” denilmektedir. Katkı maddesi kullanılarak prizin geciktirilmesi iki Ģekilde gerçekleĢmektedir (Karaduman ve Atay, 1991):

Silikat tanelerinin, üzerini az geçirimli tabaka ile kaplayarak, elemanlarının su ile yaptıkları reaksiyonları azaltmaktır.

Priz geciktirici olarak bilinen maddeler; asitler ve hidroksikarbosilik asit tuzları, Ģeker, glikoz, amidon, selüloz, linyosülfonat (kalsiyum, sodyum, amonyum), oksitler, çinko ve kurĢun oksit, fosforik fluorhidrik ve hümik asit, gliserin, boraks‟dır. Bu maddeler genellikle çimento ağırlığının %0,5–2‟si oranında kullanılmakla kendilerinden beklenilen etkiyi gösterirler.

Normal Ģartlar altında çimentonun katılaĢması 1 ila 10 saatte gerçekleĢmektedir. Bazı durumlarda prizin hızlanması istenir. Bu durumda priz hızlandırıcı katkı maddesi kullanılır. Bu katkı maddeleri çimento ağırlığının %2-5 oranında karıĢım suyuna katılarak kullanılır. Kalsiyum klorürün rötreyi arttırması, donatının korozyonuna sebep olması ve nem çekmesi sebebiyle %2‟den fazla kullanılmaması tavsiye edilmektedir. Özellikle sıcak yaz aylarında betonların erken sertleĢmeye baĢlaması yerleĢtirme ve iĢlenebilmesini güçleĢtirir. Bu nedenle priz gecikmesi istenir ve priz geciktirici katkı maddeleri kullanılabilir. Ayrıca bu maddeler çimentonun ani sertleĢmesini önler ve beton dökümünde, yerleĢtirilmesinde güçlükle karĢılaĢıldığı durumlarda betonun sertleĢmesini yavaĢlatır, bu suretle bir sonraki tabaka ile bir evvelki tabakanın bağlantılarını sağlar. Priz geciktirici katkılar, çimento ve su arasındaki reaksiyon hızını yavaĢlatan katkılar olup mukavemete pek tesir etmezler (Özdemir, 2006).

2.2.4.2. Mineral katkı maddeleri

Beton üretiminde katkı maddesi olarak doğal puzolanlar, uçucu küller, ince öğütülmüĢ yüksek fırın cürufu ile silis dumanı gibi mineral katkılar kullanılmaktadır. Mineral katkı maddelerinin beton üretiminde kullanımının ekonomik faydası yanı sıra ekolojik yararı da söz konusudur (Hebhoub vd., 2011).

Doğal puzolanlar; silis ya da aluminosilis içerikli doğal malzemeler olup, ince öğütüldüklerinde nemli ortamda çimentonun hidratasyonu sonucu açığa çıkan kalsiyum hidroksit ile kimyasal olarak reaksiyona girerek çimento özelliğinde bileĢikler oluĢtururlar. Volkanik esaslı camlar ve tüfler, traslar, bazı killer ile Ģeyller ince öğütüldüklerinde doğal puzolanlara örnek olarak gösterilebilirler(Erdoğdu ve Kurbetci, 2003).

Uçucu kül; termik santrallerde kömürün yanması ile çok ince toz halinde elde edilen bir endüstriyel atık malzeme olup baca gazlarından elektrostatik tutucular

vasıtasıyla yakalanır. Hızlı soğuma ile oluĢan uçucu kül amorf (camsı) yapı gösterirken, daha yavaĢ soğuma sonucu oluĢan uçucu kül kristal yapı gösterir. Uçucu külün tane dağılımı, morfolojisi ve yüzey karakteristikleri betonun iĢlenebilirliği, su ihtiyacı ve dayanım geliĢimi üzerindeki önemli etkinliği nedeniyle betonun performansı açısından dikkat çekici faktörlerdir (Kumar, 1986). Uçucu külde bulunan baĢlıca bileĢenler SiO2, Al2O3, Fe2O3 ve CaO olup bunların miktarları uçucu kül tipine göre değiĢmektedir. Ayrıca MgO, SO3 ve alkali oksitlerde minör bileĢen olarak bulunmaktadır. Uçucu küldeki temel oksitlerden SiO2 % 25-60, Al2O3 % 10-30, Fe2O3 % 1-15 ve CaO % 1-40 oranlarında bulunmaktadır. Bu farklı aralıklardaki değerler uçucu külün tipini karakterize etmektedir (Türker vd., 2003).

Yüksek fırın cürufu demir üretimi sırasında ortaya çıkan bir yan üründür. Ham demir üretiminde atık malzeme olarak elde edilen yüksek fırın cürufu, yüksek fırınlarda daha hafif olmasından dolayı ham demirin üzerinde kalır. Demir filizi gangı, kok ve kireç taĢının yanma sonrası atıkları yüksek fırın cürufunu meydana getirir. Yüksek fırın cürufu yavaĢ soğutulduğunda kristal bir yapı kazanır. Bu haliyle bazalta benzer mekanik özelliklere sahiptir ve beton agregası olarak kullanılabilir. Öte yandan hızlı soğutma uygulaması sonucunda camsı yapıda cüruf elde edilir. Bu tür cüruflar granüle yüksek fırın cürufu olarak adlandırılırlar. Yüksek fırın cürufunun hidrolik bağlayıcı özellik kazanabilmesi; cürufun kimyasal kompozisyonu, inceliği ve içerisindeki camsı yapı miktarına bağlıdır (Tokyay, 2002). Yüksek fırın cürufu ince öğütülmüĢ olarak beton içerisinde kullanıldığında, iĢlenebilirliği artırdığı, daha az su absorbe ettiği, terlemeyi azalttığı görülmüĢtür (Neville, 1999). Cüruflu betonun dayanımı, cüruf inceliğine, aktivite indeksine ve karıĢım içerisindeki cüruf/çimento oranına bağlıdır (Malhotra, 1987).

Silis dumanı silisyum metali veya ferrosilisyum alaĢımlarının üretimi sırasında kullanılan elektrik ark fırınlarında, yüksek saflıktaki kuvarsitin kömür ve odun parçacıkları ile indirgenmesi sonucunda elde edilen çok ince taneli tozdur. Ġnceliği çimentonun 20-25 katı daha fazla olan bu malzemede %90-95 oranında aktif SiO2 bulunmaktadır (Ekinci, 1995). Betonda kullanımı özellikle Kuzey Amerika ve Ġskandinav ülkelerinde oldukça yaygın olan silis dumanı, mukavemet artıĢı yanı sıra, geçirgenliği 10 misli azaltarak korozyon, karbonasyon ve alkali-sülfat reaksiyonu, gibi beton açısından tehlikeli olan birçok kimyasal ve biyolojik etkilere karĢı dayanımı artırmaktadır. Ayrıca, çimentonun %10-15‟i oranında yer değiĢtirilerek kullanılması durumunda iĢlenebilirlik, donma-çözülme dayanımı ve aĢınma dayanımında da artıĢlar

meydana geldiği yapılan araĢtırmalarla tespit edilmiĢtir (Özturan, 1993). Silis dumanının beton içindeki davranıĢı fiziko-kimyasaldır. Bu davranıĢın fiziksel kısmı çimento hamuru matrisindeki, özellikle de agrega-çimento ara yüzeyindeki, boĢluk sisteminin boyutunun küçültülmesidir. Kimyasal kısım ise zayıf kalsiyum hidroksit (kireç) kristallerini kalsiyum silikat hidrateye dönüĢtüren puzolanik reaksiyondan oluĢmaktadır. Bu davranıĢ sonucunda silis dumanının beton basınç ve çekme dayanımını arttırmanın yanı sıra durabilite ve geçirimsizlikte de oldukça önemli iyileĢtirmeler sağladığı belirlenmiĢtir (Tautanji ve Bayasi, 1999).

Silis dumanının beton içinde kullanılması durumunda, betonun asit ve sülfat saldırılarına karĢı durabilitesini arttırdığı, boĢluk oranını ve geçirimliliğini ise azalttığı anlaĢılmıĢtır (Aköz vd., 1995). Silis dumanının kullanılması betonun aĢınmaya karĢı direncini arttırmakta, alkali-silis reaksiyonundan oluĢacak genleĢmeyi azaltmaktadır. Silis dumanı kullanımı halinde taze betonda iĢlenebilirlik düĢmekte, iĢlenebilirliği belirli bir seviyede tutmak üzere akıĢkanlaĢtırıcı katkı kullanma zorunluluğu oluĢmaktadır (AtiĢ vd., 2003). Taze betonda çökme, silisyum dumanı oranı arttıkça düĢer. Benzer durum uçucu kül katkılı betonlarda da görülür. Silisyum dumanı katkılı betonlarda uçucu kül katkılı betonlara göre daha az çökme olur. Buna neden olarak ise silisyum dumanının uçucu küle göre daha ince olması söylenebilir (Demir, 2009). Mineral katkı maddesi kullanımına bağlı olarak betonun mekanik özelliklerinde sağlanan iyileĢme öncelikle kullanılan mineral katkı maddesinin tipine, bileĢimine, inceliğine ve miktarına bağlıdır. Bu karakteristikler dikkate alınarak ve uygun bir katkı maddesi kullanılarak betonun dayanımını geleneksel olarak bilinen düzeyinden daha üst düzeylere çekmek suretiyle betonun performansını iyileĢtirmek mümkün olabilir. Belli bir çökme için, mineral katkılar betonda daha fazla ince madde hacmi yarattığı ve su gereksinimini azalttığı için betonda genellikle su kusma da azalır. Beton bileĢiminde azalan ince kumun yerine ikame edilen mineral katkı maddeleri su kusmayı engelleyici katkı yapar. AyrıĢma ve su kusma göstermeyen beton karıĢımlarının iĢlenebilirliği artar ve sonuçta yerleĢtirme, sıkılama ve mastarlama iĢlemleri için harcanan enerji azalır; dolayısıyla ekonomi sağlanmıĢ olur (Idorn, and Hendriksen, 1984).

3. KOAGÜLASYON VE FLOKÜLASYON

Koagülasyon ve flokülasyon terimleri kelime manası olarak esasen aynı Ģeyi

ifade etmekte olup herhangi bir sıvı içerisinde çökmeden askıda duran ve bu nedenle bulanıklığa sebep olan kolloidal boyutlu katı tanelerin bir araya getirilmesi (kümeleĢmesi) demektir. Koagülasyonda bu kümeleĢme iĢlemi ortama katılan çok değerlikli inorganik elektrolitler (koagülantlar) yardımı ile gerçekleĢirken, flokülasyonda ise bu kümeleĢme iĢlemi ortama katılan yüksek molekül ağırlıklı organik elektrolitler diğer adıyla polimerler veya flokülantlar ile gerçekleĢtirilmektedir. Flokülant veya koagülant ilavesinden sonra kümeleĢen askıda katı maddeler yerçekimi etkisi ile dibe çökmekte ve arıtılmıĢ su yüzeyden alınmaktadır. Sulardaki ve sanayi atıksularındaki bulanıklığın giderilmesinde koagülasyon veya flokülasyon veya bu iki yöntemin kombinasyonu olan “koagülasyon+flokülasyon” yöntemleri yaygın olarak kullanılmaktadır (Alptekin, 2006).

Mermer atıksularının flokülasyon veya koagülasyon yöntemiyle arıtılmasında incelenen iki önemli parametre vardır. Bunlar, floküle olmuĢ katı partiküllerin çökelme hızı ve çökelme sonrası temiz suyun bulanıklığıdır. Ġyi bir arıtım için çökelme hızının yüksek, bulanıklığında düĢük olması gerekir. Çökelme hızının en iyi olduğu Ģartlar (flokülant/koagülant tipi, ortam pH‟sı vb.) bir çok kez bulanıklık için de en iyi sonucu (en az bulanıklık) vermemektedir. Bu durum koagülasyon ve/veya flokülasyon mekanizmasının zannedildiğinden daha kompleks olduğunun bir göstergesi olarak kabul edilmektedir. Literatürdeki birçok çalıĢma bu hususu desteklemektedir (Werneke 1979, Gregory 1989, Ersoy 2005).

3.1. Koagülant Maddeler

Koagülasyon iĢlemlerinde suya koagülant olarak genellikle metal tuzları kullanılır. En yaygın kullanılan koagülantlar; Alum, demir klorür ve alüminyum klorür olup bunlardan baĢka sönmüĢ kireç, magnezyum hidroksit, magnezyum karbonat, sodyum alüminat ve demir sülfat‟dır. Su arıtımında yaygın olarak kullanılan koagülantların çeĢitli özellikleri çizelge 1.4.‟de verilmiĢtir (Droste, 1997; Nazaroff ve Cohen, 2001).

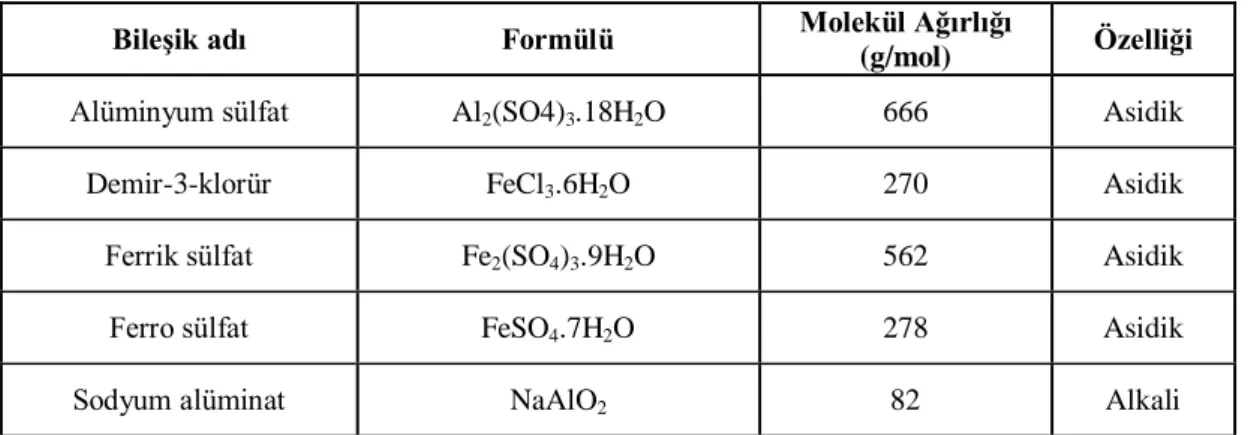

Çizelge 3.1. Koagülant olarak kullanılan bazı maddeler ve özellikleri

BileĢik adı Formülü Molekül Ağırlığı

(g/mol) Özelliği Alüminyum sülfat Al2(SO4)3.18H2O 666 Asidik

Demir-3-klorür FeCl3.6H2O 270 Asidik

Ferrik sülfat Fe2(SO4)3.9H2O 562 Asidik

Ferro sülfat FeSO4.7H2O 278 Asidik

Sodyum alüminat NaAlO2 82 Alkali

Arıtma iĢlemlerinde en yaygın kullanılan koagülant alüminyum sülfat dodekahidrat [alüm, Al2(SO4)3.18H2O]‟ tır. Alümün suda hidrolizi sonucu oluĢan alüminyum hidroksit amfoterdir. Hem baz hem de asit gibi davranır. Alüm flokları yaklaĢık olarak pH 7‟de en az çözünür. pH 7,6‟nın altında flok yükü pozitif, pH 8,2‟nin üstünde negatiftir (Eckenfelder, 1989).

Demir tuzları da yaygın bir Ģekilde koagülant olarak kullanılmaktadır ancak alüme göre daha pahalı olduklarından daha az tercih edilir. Klorürlü bileĢikleri FeCl3 veya FeCl3.6H2O ve sülfatlı olanları ise FeSO4.7H2O kimyasal formülüne sahiptir ve genellikle granül halde üretilir. Alüm‟e oranla kullanımı daha azdır. FeCl3 etkili bir koagülant olmasının yanısıra, suda hidrolizi sonucu oldukça aktif ve geniĢ bir yüzey alanına sahip Fe(OH)3 flokları da oluĢturur. Böylece suda bulunan metaller ve bazı kirleticiler bu floklara adsorpsiyon yoluyla sistemden uzaklaĢırlar.

Polialüminyum klorür (PAK), alüminyum klorürün kontrollü Ģartlar altında kısmi nötralizasyonu ve polimerizasyonu ile elde edilmektedir (Gregory, 1989). Eğer yük nötralizasyonuyla koagülasyon söz konusu ise PAK kullanımı daha avantajlı olabilir. YaklaĢık kimyasal formülü [Al(OH)15(SO4)0.125Cl1.25]n dir (Ġpekoglu, 1997).

Alüminyum tuzları ile optimum koagülasyon pH 5-7, demir tuzları ile optimum koagülasyon pH 4-10 arasında gerçekleĢir. Bu tür koagülasyon iĢlemlerinde kolloidler hidrate polimerik yapı içerisinde tutulur.

3.2. Flokülant Maddeler

Flokülantlar organik esaslı polimerler veya polielektrolitlerdir. En önemli özellikleri çok yüksek molekül ağırlığına sahip olmalarıdır (molekül ağırlıkları 20.000.000 g/mol‟a kadar çıkabilmektedir).

Flokülantlar genel olarak 3 Ģekilde sınıflandırılabilir. Flokülant kaynağına göre,

Ġyonizasyon durumuna göre, Molekül ağırlığına göre.

3.2.1. Flokülant kaynağına göre flokülantlar

Flokülantlar kaynağına göre doğal ve sentetik flokülantlar olmak üzere iki sınıfa ayrılır.

3.2.1.1. Doğal flokülantlar

NiĢasta, reçine, aljinat (deniz yosunu) veya çeĢitli bitki ve sebze tohumlarından elde edilen doğal organik maddelerdir (Gregory, 1989). Fakat bunların molekül ağırlıkları sentetik flokülantlara göre çok düĢük ve flokülasyon kabiliyeti daha zayıftır. Bu yüzden pratikte çok tercih edilmezler. Ancak bunlara alternatif teĢkil edecek doğal malzemelerin arayıĢı devam etmektedir.

3.2.1.2. Sentetik flokülantlar

Sıvı, emülsiyon veya katı (granül) olarak üç farklı fiziksel formda üretilebilmektedir. Mermer atık suyu arıtımında genelde katı granül haldeki sentetik flokülantlar kullanılmaktadır. Sentetik olarak elde edilen en önemli ve en yaygın flokülant poliakrilamid (PAA) ve onun türevleridir. PAA akrilamidin sulu polimerizasyonu ile elde edilmektedir.

3.2.2. Ġyonizasyon durumuna göre flokülantlar

Flokülantlar iyonizasyon durumuna göre non-iyonik, anyonik ve katyonik flokülantlar olmak üzere üç sınıfa ayrılır.

3.2.2.1. Non-iyonik flokülantlar

Ġyonik olmayan bu flokülantların moleküllerinin iyon olamayan grubunda çoğunlukla çok sayıda oksijen, azot veya kükürt atomları vardır. Bu tipteki moleküllerinin suda çözünen kısmında hidroksil gruplar veya bir polioksi etilen zinciri içerebilir. Non-iyonik flokülantlardan en önemli ve en yaygın kullanılanı PAA esaslı flokülantlardır. Bundan baĢka kullanılabilecek diger tür non-iyonik flokülantlar da Polivinil alkol (PVA), Polietilen oksitlerdir (PEO) (Gregory, 1989).

3.2.2.2. Anyonik flokülantlar

Bir lipofilik hidrokarbon grubu bir veya iki hidrofil grupla bağlantılı olan yüzey aktif flokülantlardır. Diğer birçok arıtma tesislerinde olduğu gibi mermer atıksularının (süspansiyonunun) flokülasyonunda genellikle yüksek molekül ağırlıklı anyonik flokülantlar kullanılmaktadır. Günümüzde en çok kullanılan flokülant olan poliakrilamid (PAA) esas itibariyle iyonik olmayan (non- iyonik) bir flokülant olup anyonik tip flokülantlar (mesela sodyum poliakrilat) bu poliakrilamidin bazı amid gruplarının (-NH2) bazik ortamda hidroliziyle veya akrilikasit (CH2=CHOOH) ile kopolimerizasyonu sonucu elde edilebilmektedir.

Gerek hidroliz ve gerekse kopolimerizasyon reaksiyonları kontrol edilebilmekte olup, bu sayede istenilen anyoniklik derecesinde (negatif yük yoğunluğunda) ve istenilen molekül ağırlığında flokülant elde edilebilmektedir (Gregory, 1989). Anyonik flokülantlar anyoniklik derecesine göre zayıf anyonik, orta anyonik ve güçlü anyonik flokülant gibi sınıflara da ayrılabilirler. PAA esaslı bu anyonik flokülantlardan baĢka kullanılabilecek anyonik flokülantlar ise Ģöyle örneklenebilir; Sodyum polyestren sülfonat, Akrilamido-metilpropan ve Sülfonik asitin kopolimerizasyonundan elde edilen ürünler.

3.2.2.3. Katyonik flokülantlar

Poliakrilamid‟den anyonik flokülant türetildiği gibi uygun bir katyonik monomer (genellikle dimetil-aminoetil akrilat veya metil akrilat gibi akrilamidin amin türevleri) ile kopolimerizasyonu sonucu katyonik PAA elde edilebilir. Flokülantın yapısına giren bu amin türevleri polimerizasyon sonucu kuaterner amin formuna dönüĢmektedir. Anyonik PAA de olduğu gibi katyoniklerde de polimerizasyon reaksiyonları kontrol edilerek istenilen katyoniklik derecesinde ve molekül ağırlığında PAA elde edilebilir. PAA esaslı bu flokülantlardan baĢka kullanılabilecek katyonikler: Polietilen emin, Polidialydimetilamonyum klorit (Catfloc) (Gregory 1989). Katyonik flokülantlar katyoniklik derecesine göre zayıf katyonik, orta katyonik ve güçlü katyonik gibi sınıflara ayrılabilirler.

3.2.3. Molekül ağırlığına göre flokülantlar

Flokülantlar molekül ağırlıklarına göre Çizelge 3.2.‟deki gibi sınıflandırılırlar.

Çizelge 3.2. Flokülantların molekül ağırlıklarına göre sınıflandırıması

Molekül Ağırlığı (g/mol) Genel Tanımlama 10 milyon ve üstü Çok yüksek molekül ağırlıklı

1 – 10 milyon Yüksek molekül ağırlıklı 200.000 – 1 milyon Orta molekül ağırlıklı

100.000 – 200.000 DüĢük molekül ağırlıklı 50.000 – 100.000 Çok düĢük molekül ağırlıklı

50.000‟den az Çok çok düĢük molekül ağırlıklı

3.3. Mineral Maddeler

Kendileri koagülant olmadıkları halde bir koagülant madde ile birlikte kullanıldıklarında bu iĢleme yardım eden mineral maddeler de koagülasyon iĢleminde kullanılamaktadır. Bunlardan baĢlıcaları pomza, sepiyolit ve zeolittir.

3.3.1. Pomza

Pomza, patlamalar sonucu oluĢan, hafif, oldukça gözenekli (gözenek miktarları >%85) volkanik bir taĢtır. Mağmanın tüm çeĢitleri (bazalt, andezit, dasit ve riyolit), pomza oluĢturabilir. Süngere benzeyen pomza partikülleri, düzensiz veya oval Ģekilli içi boĢluklu/gözenekli yapılar içerir, gözeneklerin bazıları birbirleriyle içten bağlı ve dıĢ yüzeye açılırken, diğerleri partikül içerisinde izole durumundadırlar. Mikro-gözenekli yapısından dolayı, nisbeten yüksek spesifik yüzey alanına sahiptir ve asidik ve bazik karakter sergileyebilir. Pomza, düĢük geçirgenliğe sahip olması sebebiyle ısı ve ses için oldukça yüksek izolasyon sağlar (Gündüz vd., 1998). Kaynağına ve yoğunluğuna (0.5-1 kg/L) bağlı olarak suda uzun bir süre yüzebilir. Sertliği Mohs ölçeğine göre 5-6 civarındadır. Pomza taĢı çeliği bile aĢındırabilecek karakterlerde yüksek silika içeriğine (genel olarak %60-75 SiO2) sahiptir. Tekstil ve kimya endüstrisinde aĢındırıcı destek malzemesi ve cilalama materyali olarak kullanılmaktadır. Yapı sektöründe hafif ağırlıklı agrega olarak duvar dökümünde, izolasyonda ve akustik kiremit ve sıva yapımında kullanılmaktadır. Pomza ayrıca kurak tarımsal alanlarda toprak altında kullanılarak, suyun daha uzun periyotlarda tutularak su kaybının azaltılması ve bitki kökleri için gerekli nemin sağlanmasında yardımcı olmaktadır (Güngör ve Tombul, 1997; Farizoğlu vd., 2003).

Pomza taĢı, çeĢitli çevresel uygulamalarda adsorban, filtrasyon ve biyofilm desteği olarak kullanılmaktadır. Tarımdaki sulama sularından yavaĢ filtrasyonla patojenlerin uzaklaĢtırılmasında düĢük maliyetli bir opsiyon olarak baĢarı ile uygulanmıĢtır (Wohanka vd., 1999). Ayrıca hızlı filtrasyon Ģartlarında bulanıklık gidermek için filtre yatağı malzemesi olarak kullanılması oldukça yaygındır (Farizoglu vd., 2003). Pomza ve kil karıĢımı, madencilik prosesi çamurlarının yavaĢ kesikli filtrasyonunda Cu, Fe, Mo ve As giderimi için iyi bir adsorban özelliği göstermiĢtir. Saf pomza, yağ ve gres için de çok iyi adsorplayıcıdır(Kelm vd., 2003). Pomza taĢı ve sepiyolitin, biyolojik akıĢkan yataklı proseslerde, diğer kum destekli malzemelere göre, çok daha iyi destek malzemesi olduğu ve daha az enerji sarfiyatı yapabileceği belirtilmiĢtir (Balaguer vd., 1997). Benzer olarak, heterotrofik mikroorganizmalarca (Paracoccus denitrifikant) iĢletilen bir sabit yatak kolon reaktörde de dolgu malzemesi olarak pomza kullanılmıĢtır (Karagözoğlu vd., 2002). Pomza taĢı, sulardaki 3 nitrobenzensülfonik asit, Asit Oranj-7 boyası gibi organik kirleticilerin ve biyolojik arıtma çıkıĢı atıksularındaki organik mikro-kirleticilerin fotokatalitik degradasyonunda,

TiO2‟in tutuklanması için olumlu sonuç veren gözenekli bir destek maddesi olarak tespit edilmiĢtir (Rachel vd., 2002; Rao vd., 2003).

3.3.2. Sepiyolit

Sepiyolit, fillosilikat (tabakalı silikat) grubuna dahil sulu magnezyum silikat bileĢimli kil mineralidir. Nagy-Bradley'e göre kimyasal formülü Si12Mg8O30(OH)4(H2O)4.8H2O ile ifade edilir. Sepiyolit mineralinin dokusu, yüzey alanı, porozitesi, kristal morfolojisi ve kompozisyonu, bu mineralin teknolojik uygulamalarına baz teĢkil eden fizikokimyasal özellikleri ile yakından iliĢkilidir. Sepiyolit yapısı, ısıl muamelelere karĢı hassastır. Zeolitik ve adsorbe su molekülleri, ısı derecesi yükseldikçe kaybedilir. Mineral ayrıca asitle muameleye karsı da duyarlı olup bu iĢlem sonucu kristal yapısı kısmen tahrip olabilir. Hem ısı hem de asit muameleleri, sepiyolitin yüzey özellikleri ve porozitesini değiĢtirebilir. Böylece mineralin en faydalı özelliklerinden (örneğin adsorptif, kolloidal ve katalitik özellikler) bazılarını bu iĢlemlerle değiĢtirmek mümkün olabilmektedir.

Çevresel alanda sepiyolit kullanımı, endüstriyel baca gazlarının adsorpsiyonu ve petrokimya sanayiinde atık bertarafı ve deneysel proses uygulamalarında baĢarılı sonuçlar vermiĢtir (Akpınar, 2005).

3.3.3. Zeolit

Zeolit doğal ya da yapay olmak üzere atomik düzeyde gözenekli yapıya sahip sulu alümina silikat bileĢiklerine verilen isimdir. Ġlk olarak Ġsveç‟ li mineralog Fredrick Cronstedt tarafından 1756 yılında bulunmuĢtur. Bu kristaller ısıtıldıklarında yapılarında bulunan suyun köpürmesinden dolayı Yunanca kaynayan taĢ anlamına gelen Zeolit adını almıĢtır.

Herhangi bir zeolit kristalinin en küçük yapı birimi SiO4 veya AlO4 tetraederleridir. Si ve Al tetraederlerinin oluĢturduğu birincil yapı ünitelerinin birleĢmesi ile tek ve çift halkalı ikincil yapı üniteleri ve yüksek simetrili parametreler meydana gelir. Bu polieder ve ikincil yapı ünitelerinin üç boyutta değiĢik Ģekillerde dizilmesi ile de mikro gözeneklere sahip zeolit iskeleti ortaya çıkar. Poliederler ve bunları birbirine bağlayan ikincil yapı üniteleri arasında yer alan bu mikro gözenekler mikro pencerelerle birleĢip bir, iki veya üç boyutlu boĢluk sistemleri ve/veya kanalları

oluĢturur. BoĢluk miktarı toplam hacmin %20'si ile %50'si arasındadır. Zeolit minerallerinin en önemli özelliği; bu boĢluklar ve bu boĢluklara kolayca girebilen ve yer değiĢtirebilen sıvı ve gaz molekülleri ile toprak alkali iyonlardan ileri gelen "moleküler elek" olmalarıdır (Yörükoğulları, 1997).

1950'li yıllardan sonra doğal zeolitlerin kullanım alanları artmıĢtır. Bu kullanım alanları: kirlilik kontrolü, enerji, tarım-hayvancılık, maden-metarlurji ve diğer alanlar olmak üzere 5 ana bölümde toplanabilir (Ġnanç, 2006).

Kirlilik kontrolü; radyoaktif atıkların bertarafı, atıksuların arıtılması, baca gazlarının arıtılması,

Enerji; doğal gazların saflaĢtırılması, güneĢ enerjisinden faydalanma,

Tarım ve hayvancılık; gübreleme ve toprak hazırlanması, tarımsal mücadele, toprak kirliliğinin kontrolü, besicilik,

Madencilik ve metalurji,

Diğer kullanım alanları; kâğıt endüstrisi, inĢaat sektörü, sağlık sektörü, deterjan sektörü

Diğer minerallerle karĢılaĢtırıldığında zeolit madenciliği oldukça basittir. Zeolit formasyonları yüzeye yakın olmaları nedeniyle toprak örtüsü fazla olmadığından dekapaj nadiren yapılmaktadır. Cevher genellikle yumuĢak olduğundan, patlatmaya gerek duyulmadan çıkartılır, maden sahasında kırılıp elendikten sonra, çuval veya yığın halinde tüketim yerine sevk edilir. Zeolit cevherleri özellikle bir zenginleĢtirme iĢlemine tabi tutulmamaktadır. Ancak; kuvars, feldspat, kil mineralleri, mika ve kalsit içerebilen düĢük kaliteli zeolit mineralleri, kırma ve eleme iĢlemleri sırasında zenginleĢtirilir.

4. MERMER VE MERMER ATIKSUYU

KireçtaĢı veya dolomitlerin baĢkalaĢıma uğraması genel ya da yerel baĢkalaĢım sonucu oluĢan mermer, yeryuvarlağının değiĢik yerlerinde bulunabilen ağır ve sert bir kayaçtır. Rengi ve damarlı yapısı, ilksel kayacın içerdiği zengin metal oksitlere ya da killi düzeylere bağlıdır.

Ülkemiz mermer kaynakları bakımından zengin bir potansiyele sahiptir. Mermerler, kristal boyutu, mineralojik bileĢimi, rengi ve kökenine göre sınıflanabilir. Ancak, blok alma olanağı sağlayan, kesilebilen ve cilalanabilen her türlü kayacın ticari anlamda mermer olarak kabul edildiği göz önüne alınırsa, sınıflama ölçütleri çoğalacak ve karmaĢıklaĢacaktır. Bu nedenle ülkemizde çıkarılan mermerleri üç grupta toplamak mümkündür (Kavaklı, 2003).

Bölgesel Sınıflama; Marmara, Manyas, Bursa, Bolu, Bilecek, EskiĢehir, Afyon,

UĢak, Kütahya, Muğla, KırĢehir, Elazığ, Antep, Denizli-Tavas, Selçuk-Torbalı, Bandırma ve Kastamonu mermerleridir .

Litolojik Sınıflama; Marmara mermeri, Marmara dolomit mermeri, Kırklareli

graniti, Balıkesir graniti, Çanakkale graniti, Yozgat gabrosu, Gemlik diyabazı, Tokat diyabazı, Hereke pudingi, Tokat kaynaktaĢı (Turhal), Vezirhan breĢi, NevĢehir tüfü, Ankara andeziti,

ĠĢlevsel Sınıflama; heykel mermeri; ince kristalli, iĢlemeye uygun mermer

(Afyon mermeri), döĢeme mermeri; aĢınma ve çizilmeye dayanıklı (Söğüt beji, Gemlik diyabazı, Kapıdağ graniti), kaplama mermeri; atmosfer koĢullarına dayanıklı mermerler; dıĢ cephe kaplamasında kullanılmaktadır (Marmara mermeri, Gemlik Diyabazı, Söğüt beji), atmosfer koĢullarından etkilenen mermerler ise yapının iç cephesinde kullanılmaktadır (Adapazarı mermeri, Manyas mermeri).

Mermer atıkları, oluĢum yerlerine göre ocaklarda ve fabrikalarda oluĢan atıklar, boyutlarına göre ise; molozlar, kapaklar, paledyenler ve toz atıkları olarak adlandırılıp sınıflandırılmaktadırlar.

Yapılan literatür ve proje çalıĢma sonuçlarına göre orta büyüklükte bir mermer iĢleme tesisinde günlük 50-150 m3

su kullanılmaktadır (Kavaklı, 2003). Tesis için kullanılan su kayıplarının % 20 olduğu bilinmektedir. Ham proses atıksularında askıda katı madde, demir, alüminyum gibi fiziksel ve kimyasal kirletici parametrelerin oldukça yüksek miktarlarda bulunmaları, mermer iĢleme tesisleri ham atıksularının bir kirlenme potansiyeline sahip olduklarını göstermektedir. Bu nedenle, mermer iĢleme tesisi ham