T.C.

SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

SİLİNDİRİK CİSİMLERİN GÖRÜNTÜ İŞLEME İLE HATA TESPİTİ

Kürşad UÇAR YÜKSEK LİSANS TEZİ

Elektrik Elektronik Mühendisliği Anabilim Dalı

Temmuz - 2018 KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Kürşad UÇAR tarafından hazırlanan “Silindirik Cisimlerin Görüntü İşleme ile Hata Tespiti” adlı tez çalışması 19/07/2018 tarihinde aşağıdaki jüri tarafından oy birliği / oy çokluğu ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Elektrik Elektronik Mühendisliği Anabilim Dalı’nda YÜKSEK LİSANS TEZİ olarak kabul edilmiştir.

Jüri Üyeleri İmza

Başkan

Doç. Dr. Murat CEYLAN ………..

Danışman

Doç. Dr. Hasan Erdinç KOÇER ………..

Üye

Dr. Öğr. Üyesi Onur İNAN ………..

Yukarıdaki sonucu onaylarım.

Enstitü Müdürü

Bu tez çalışması Selçuk Üniversitesi ÖYP Kurum Koordinatörlüğü tarafından 2016-ÖYP-074 nolu proje ile desteklenmiştir.

TEZ BİLDİRİMİ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Kürşad UÇAR Tarih: 19/07/2018

iv ÖZET

YÜKSEK LİSANS TEZİ

SİLİNDİRİK CİSİMLERİN GÖRÜNTÜ İŞLEME İLE HATA TESPİTİ

Kürşad UÇAR

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Elektrik Elektronik Mühendisliği Anabilim Dalı

Danışman: Doç. Dr. Hasan Erdinç KOÇER

2018, 76 Sayfa Jüri

Danışman Doç. Dr. Hasan Erdinç KOÇER Doç. Dr. Murat CEYLAN

Dr. Öğr. Üyesi Onur İNAN

Bu çalışmada, görüntü işleme yöntemleri kullanılarak silindirik cisimlerde ölçümler ve üretim de oluşan hata tespiti yapılmıştır. Silindirik cisimlerin görüntülerini almak amacıyla elektromekanik bir düzenek tasarlanmış ve üretilmiştir. Telesentrik lense sahip kamera ve telesentrik aydınlatmaya sahip bu düzenek kullanılarak metal malzemeden yapılmış silindirik cisimlerin görüntüleri alınmıştır. Silindirik cisimle çalışıldığı için görüntü alınma işleminde cisimler belirli açılarla döndürülmüş ve her cisim için aynı sayıda görüntü alınmıştır. Uygun sayıda görüntü alındıktan sonra tez kapsamında tasarlanan yazılım ile görüntüler üzerinde ölçümler yapılmış ve kenar uzunluğu, açı, eksen kaymasına ilişkin hatalar tespit edilmiştir.

Oluşturulan elektromekanik düzenek iki yönde hareket sağlayan 2 adet servo motora sahiptir. Düzeneğin tutucusuna sabitlenen silindirik cisimler altmış derece aralıklarla 6 sefer döndürülmekte ve 360° lik görüntüleme yapılmaktadır. Düzeneğin ileri geri hareketi sağlanarak tüm cismin her yönde görüntüsü alınabilmektedir. Metal cisimler üzerine doğrudan ışık verilmesinin parlamaya neden olması, standart her yönde ışıma yapan arka plan ışığı kullanımında görüntülemesi yapılan cismin kenarlarında halelenme oluşturması gibi problemlerin üstesinden gelebilmek için tek yönlü ışıma yapan telesentrik arka plan aydınlatma ve telesentrik lens kullanılmıştır. Görüntülerin alınmasında 2048x1088 piksel çözünürlüğe ve 2/3 sensör boyutuna sahip bir kamera kullanılmıştır.

Alınan görüntüler üzerinde ölçümlerin yapılması amacıyla geliştirilen yazılım Matlab programında kodlanmıştır. Bu yazılımda, alınan görüntüler üzerinde önişlemler yapılarak ölçüme uygun hale getirilmiştir. Bu kapsamda görüntüler morfolojik işlemlerden geçirilmiş, filtrelenmiş, kenar ve köşe noktaları tespit edilmiştir. Böylece daha iyi sonuçlar alınması ve görüntülerin gereksiz ayrıntılardan temizlenmesi yapılmıştır.

Görüntü ön işlemeden sonra görüntüler üzerinde eksen farkının, eğriliklerin, kenar uzunluğunun bulunması, uzunluk, açı ölçümü ve kalibrasyon gibi çalışmaların yapılacağı bir ara yüz oluşturulmuştur.

Tez kitapçığında çalışma süresince ve öncesinde yapılan araştırmalara yer verilmiş, yapılan tasarımda kullanılan elemanlar, birimler ve üzerinde çalışan uygulama ile ilgili hususlar detaylı bir şekilde anlatılmaya çalışılmıştır.

Anahtar Kelimeler: Sayısal Görüntü İşleme, Hata Tespiti, Silindirik ve Metal Cisim,

v ABSTRACT

MS THESIS

FAULT DETECTION OF CYLINDRICAL OBJECTS BY IMAGE PROCESSING

Kürşad UÇAR

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN ELECTRIC ELECTRONIC ENGINEERING

Advisor: Assoc. Prof. Dr. Hasan Erdinç KOÇER 2018, 76 Pages

Jury

Advisor Assoc. Prof. Dr. Hasan Erdinç KOÇER Assoc. Prof. Dr. Murat CEYLAN

Asst. Prof. Dr. Onur İNAN

In this master thesis study, faults in production and measurements of cylindrical and metal objects were determined by using image processing methods. An apparatus that can take images of such objects has been designed and built. A sufficient number of images are provided together with the device. Since it was worked with a cylindrical object, the same number of images were taken for each object to detect the error. After receiving the appropriate number of images, the interface designed on Matlab program allows measurement and error detection on the objects.

Since the constructed device is designed to detect the defects of cylindrical objects, it can rotate the object 360° and move it back and forth. Telecentric lens and telecentric illumination are used to prevent the different light interaction of metal objects from degrading the quality of the images. Images were taken with a camera with a resolution of 2048x1088 pixels and a sensor size of 2/3, with 6 images per object.

Images for the operations performed on the images were uploaded to the Matlab program. In the course of the study, images taken first are made more suitable for actual processing by performing image preprocessing. In this context, the images are morphologically processed, filtered, edge and corner points are determined. Thus, better results are obtained and images are cleaned from unnecessary detail.

After preprocessing the image, an interface is created on the images such as axis difference, curvature, edge length, length, angle measurement and calibration.

In the thesis book, researches carried out during and before the study period were given, and the elements, units and applications related to the design were tried to be explained in detail.

Keywords: Cylindrical and Metal Objects, Digital Image Processing, Error Detection, Telecentric Lens and Illumination.

vi ÖNSÖZ

Bu tez konusunun seçiminde ve çalışmanın sürdürülmesi sırasında katkıda bulunan danışman hocam Doç. Dr. Hasan Erdinç KOÇER’e teşekkürlerimi sunuyorum.

Tez çalışmalarımı yürütürken ve hayatımın her anında yardımlarını esirgemeyerek bana sabırla destek veren eşime, aileme, dostlarıma ve hocalarıma saygı ve sevgilerimi sunarım. Ayrıca tez çalışmaları için hazırlanan düzenekte yardımcı olan AYD firmasına teşekkürlerimi sunuyorum.

Kürşad UÇAR KONYA-2018

vii İÇİNDEKİLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi İÇİNDEKİLER ... vii SİMGELER VE KISALTMALAR ... ix 1. GİRİŞ ... 1

1.1. Silindirik Yapıda Metal Cisimlerde Oluşan Hatalar ... 1

1.2. Silindirik Metal Cisimlerin Biçimsel Ölçümü ... 3

2. KAYNAK ARAŞTIRMASI ... 5

3. MATERYAL VE YÖNTEM ... 9

4. ÖLÇME DÜZENEĞİNİN TASARIMI VE İMALATI ... 12

4.1. Kullanılan Malzemeler ... 12 4.1.1. Servo Motor ve Sürücü ... 12 4.1.2. PLC ... 16 4.1.3. Telesentrik Lens ... 21 4.1.4. Telesentrik Aydınlatma ... 22 4.2. Ölçüm Düzeneği ... 23 4.2.1. Düzeneğin tasarımı ... 23

4.2.2. Düzeneğin çalışma şekli ... 25

4.3. Sonuç ... 26 5. GÖRÜNTÜ ÖNİŞLEME ... 28 5.1. Morfolojik İşlemler ... 28 5.1.1. Aşındırma ... 29 5.1.2. Genişleme ... 29 5.1.3. Açma ... 30 5.1.4. Kapama ... 31 5.2. Filtreleme ... 32 5.3. Kenar Bulma ... 34 5.4. Köşe Bulma ... 40 6. SİLİNDİRİK ÖLÇME UYGULAMASI ... 43

6.1. Uygulama Yazılım Platformu ... 43

6.2. 60° Döndürme Uygulaması ... 44

6.2.1. Görüntü Yükleme ... 46

viii 6.2.3. Eğriliklerin Bulunması ... 55 6.2.4. Kenar Uzunluğu ... 57 6.2.5. Uzunluk Ölçümü ... 59 6.2.6. Açı Ölçümü ... 60 6.2.7. Kalibrasyon ... 61 6.2.8. Silme ... 62 6.2.9. Ölçüm Biriminin Seçimi ... 63 6.2.10. Görüntü Seçimi ... 63

6.2.11. Çalışılacak Parçanın Seçimi ... 64

6.3. Ölçüm Sonuçları ... 65

7. SONUÇ ... 69

KAYNAKLAR ... 72

ix SİMGELER VE KISALTMALAR Simgeler ° : Derece ∑ : Toplam ∂ : Kısmi türev : Gradyan Kısaltmalar V : Volt Vb : Ve benzeri DA : Doğrusal Akım AA : Alternatif Akım

PLC : Programlanabilir Lojik Kontrolör mm : Milimetre

cm : Santimetre mA : Miliamper ms : Milisaniye

CPU : Merkezi işlem birimi

GUI : Grafiksel Kullanıcı Arayüzü USB : Universal Serial Bus

1. GİRİŞ

Son yıllarda üretim yapan kuruluş sayısının artması ile birlikte üreticiler arasında kalite açısından bir rekabet ortamı oluşmuştur. Rekabetle birlikte her üretici daha fazla üretim yapmakta ve tüketiciye daha kaliteli ürünler sunmak istemektedir. Bu sebeple üretimin her aşamasında çalışmalar titizlikle yürütülmektedir. Üretilen her hatalı veya kalitesiz ürün üreticiye zaman, malzeme ve enerji kaybı olarak yansımaktadır. Bundan dolayı üretilen ürünlerin kontrolü ve ayıklanması üretim aşaması süresince oldukça önemli bir adım olmaktadır. Hata tespiti için çoğunlukla insanlar kullanılmakla birlikte son yıllarda makinalar tercih edilmektedir. Makinaların yorulmama, sürekli çalışma, uzun vadede maliyetinin düşük olması, kararlı çalışma vb. avantajlarının olması tercih edilmesine sebep olmaktadır.

Makinalar ile yapılan hata tespitlerinde, üretilen ürünlerin ve hataların yapısı, türü veya şekline göre prob ile takip, parçanın üzerinden geçen elektrik akımını ölçme, basınç uygulama gibi çeşitli yöntemler kullanılır. Bu yöntemlerin biri de görüntüleme cihazları ve görüntü işleme yöntemleri kullanılarak yapılan kontrollerdir. Makine parçaları, elektronik kartlar, tekstil ürünleri, cam ürünleri, mermer gibi çok çeşitli üretim alanlarında görüntü işleme yöntemleri kullanılarak ürün kontrolleri yapılmaktadır (Chan ve Pang, 2000; Martínez-Alajarín ve ark., 2005; Selver ve ark., 2011; Raheja ve ark., 2013). Bu çalışmada, silindirik yapıda üretilen metal cisimlere ait üretim hatalarını bulmaya ve biçimsel ölçümlerini yapmaya yönelik bir kamera düzeneği ve görüntü işleme yazılımı geliştirilmiştir.

1.1. Silindirik Yapıda Metal Cisimlerde Oluşan Hatalar

Silindirik yapıda metal parçalar otomobil, mobilya, ev gereçleri gibi çeşitli alanlarda kullanılabilmektedir. Silindirik metal cisimler tek parça halinde üretilebildiği gibi birden fazla parçanın birleştirilmesi ile de üretilebilmektedir. Metal silindirik bir cismin üzerinde tornalama, taşlama gibi işlemler uygulanabilir. İki veya daha fazla parçanın birleştirilmesinde karşılaşılan sorunlardan biri de birleşen parçaların aynı eksende olmamalarıdır. Birleşen parçaların eksenlerinin aynı olmaması eksen kayması olarak adlandırılmaktadır. Eksen kayması olan ürünler yapısal olarak bozukluk içermektedir. Şekil 1.1’de eksen kaymasına sahip birleştirilmiş iki parça gösterilmiştir. Eksen kaymaları cismin boyutuna veya kaymanın miktarına göre göz ile tespit

edilebilmektedir. Ancak insan hem yorulabilir hem de insan gözünün hata yapma olasılığı vardır. Ayrıca insan gözü çok hassas algılamaları da yapamamaktadır. Bundan dolayı eksen kaymalarını her zaman göz ile tespit etmek mümkün olmamaktadır. Makine görmesi olarak adlandırılan sistemlerin kararlı çalışma ve hassas ölçüm düzeyine sahip olması eksen kaymalarının tespitinde avantaj sağlamaktadır.

Şekil 1.1. Eksen kayması oluşan iki parça

Bu çalışmada ölçümü ve kontrolü yapılan cisimlerin metal ve silindirik olması işlemleri zorlaştırmaktadır. Metal yüzeylerin ışığı yansıtmasından dolayı parlamalar görüntü işlemede hataya sebep olmaktadır. Ayrıca kenar konturlarının görüntülenmesinde kullanılan arka ışık aydınlatması halelenmelere sebep olmaktadır. Halelenme, film levhasının arka yüzeyinden ışığın yansıması ve saçılmasıyla oluşan bir fotoğraf görüntüsündeki vurgulanan alanların kenarları etrafında bulanık bir etkidir. Şekil 1.2’de bir metal yüzey üzerinde oluşan halelenmeler gösterilmiştir. Halelenmelerin olduğu bölgeler özellikle kenar belirleme işlemlerini oldukça zorlaştırdığından ve görüntü üzerinde farklılık oluşturduğundan istenmeyen bir durumdur. Bu çalışmada görüntüleme sırasında metal yüzeyde oluşan parlamalar ve halelenmeleri önlemek için telesentrik lens ve telesentrik aydınlatma kullanılmıştır.

Şekil 1.2 Metal yüzey üzerinde oluşan halelenmeler

Kamera kullanılarak metal ürünlerin üretim hatalarına ait kontroller genellikle tek yönde yapılmaktadır (Adediran ve ark.; Molleda ve ark., 2013). Bir yüzeye ait

olarak yapılan ölçümler de ancak bir yüzey hakkında hata bilgileri verebilmektedir. Ancak sanayide üretilen ürünlerin birçoğu 3 boyutlu olarak üretilmektedir. Bu nedenle hatanın, cismin hangi bölümünde olduğunun tespit edilmesi önemli bir problem olmaktadır. Hata tespiti için kullanılan bir çubuk ile cismin üzerindeki hataları tespit etme yöntemi cismin hacmi büyüdükçe zorlaşmaktadır. Bu çalışmada silindirik cisimlerin üretim hatalarını bulabilmek için cisimler döndürülmüştür. Alınan görüntüler iki boyutlu olmasına rağmen döndürme yolu ile üç boyutlu olarak hatalar tespit edilebilmektedir. Bu kapsamda cisimler kendi ekseni etrafında 360° döndürülerek görüntüleri alınmıştır. Kontrolü ve ölçümü yapılacak cisim 60° lik aralıklarla döndürülmüş ve o cisme ait altı adet görüntü elde edilmiştir. Altı görüntü üzerinde cisimlere ait üretim hatası olan eksen kaymaları tespit edilmektedir. 60° lik açılarla alınan altı görüntü hata tespiti için yeterli olmaktadır. Dönme açısı azaltıldığında daha fazla görüntü alınması gerektiğinden işlem yükü artmaktadır. Eğer dönme açısı 60° den daha fazla olursa ölçümler için yeterli görüntü alınamamaktadır.

1.2. Silindirik Metal Cisimlerin Biçimsel Ölçümü

Üzerinde işleme yapılan veya belli bir şekle sahip olması istenen ürünlerin üretim aşamasında biçimsel olarak hataları olabilmektedir. Üretim hattında üretilen ürünlerin boyutlarına ait ölçümlerin el ile yapılması oldukça zaman alıcı ve zahmetli bir iştir. Özellikle cisim üzerindeki eğriliklerin, açıların ölçülmesi oldukça zordur. Ayrıca insan gücünün verimsiz kullanılmasına da sebebiyet verecektir. İstenilen ölçümlerin otomatik olarak yapılması büyük kolaylık sağlamaktadır. Bu sebeple bu çalışmada görüntüleri alınan cisimlerin boyutları, eğrilikleri, açılarının ölçülmesi işlemi geliştirilen yazılımla yapılmıştır.

Sabit boyutlara veya şekle sahip cisimlerin üzerinde yapılan çalışmalar genellikle farklı boyut ve şekillere sahip cisimlerle çalışmaktan daha kolaydır. Çünkü değişken boyut ve şekiller için kullanılan parametrelerin de değiştirilmesi gerekmektedir. Bu tezde benzer yapıda ancak farklı boyut ve şekillere sahip ürünler üzerinde çalışılmıştır. Geliştirilen ara yüz ile kullanıcı bir parça numarasını belirterek kolaylıkla ölçümleri yapılabilir. Parça numarası kullanıcının parçalara verdiği numaralardan oluşmaktadır.

Tezin ikinci bölümünde kullanılan materyal ve yöntemlerle ilgili yapılmış olan çalışmaların önem ve sonuçlarından bahsedilmiştir. Üçüncü bölümde tezde yapılan

çalışmada kullanılan yöntemler anlatılmıştır. Dördüncü bölümde görüntülerin uygun bir biçimde alınması için tasarlanan düzenek ve kullanılan malzemeler sunulmuştur. Beşinci bölümde alınan görüntülerin asıl işlem için hazır hale getirilmesinde kullanılan görüntü ön işleme yöntemleri anlatılmıştır. Tezin altıncı bölümünde ise görüntü üzerinde ölçümlerin yapıldığı Matlab programı ve tasarlanan ara yüzle birlikte yapılan işlemler anlatılmıştır. Son bölümde ise tezin sonuçları anlatılmıştır.

2. KAYNAK ARAŞTIRMASI

Kamera ve lens teknolojilerindeki gelişmelerle birlikle görüntü işleme; tıp, tarım, kalite kontrol, spor gibi hayatın birçok yerinde uygulama alanı bulmaktadır. Bununla birlikte insan gözünün yanlış görme, yorulma gibi etkileri olmadan çalışan görüntü işleme uygulamaları insana bağlı hataları en aza indirgemek için oldukça cazip bir yöntem olmuştur. Ancak görüntü işleme yöntemlerinin de görüntü alınırken uyulması gereken birkaç önemli husus vardır. Bu hususlardan bir tanesi görüntü işleme yöntemlerinin verimli çalışabilmesi için görüntüler alınırken sabit ve yeterli aydınlatmaya ihtiyaç duyabilmektedir. Bu dezavantajın üstesinden gelebilmek için Tan ve Triggs (2010) görüntü işleme ile zor aydınlatma koşulları altında yüz tanıma işlemi yapmışlardır. Görüntülerin yeterli aydınlatma ve kalitede alınmasından sonra insan gözünün zor ayırt ettiği veya ayırt edemediği cisimler üzerinde işlemler yapmak da mümkündür. Kamera, lens ve aydınlatma ekipmanlarına eklenen farklı özellikler ile insan gözünün algılayamadığı özelliklerdeki cisimler de görüntülenebilir hale gelmiştir. Fabijańska ve Jackowska-Strumiłło (2012) İpliklerin tüyleri gibi ince parçalar üzerinde ölçümler yaparak, ipliklerin tüylülük derecelerini ölçmüşlerdir. Böylece kumaş imalatında kullanılan iplerin kalitesini belirlemeye çalışmışlardır.

Bazı ürünlerin üzerinde tespit edilmek istenilenler, uzmanlar tarafından belirlenmiş delik, yıpranma, dolgu, pürüzlülük gibi sınırlı sayıda birkaç türdeki yapılar olabilmektedir. Aranacak bu yapılar farklı bölgede, renkte veya boyda olabilmektedir. Bu gibi durumlarda yapay zekâ bulunan sistemler kullanılmaktadır. Tespit edilmek istenilen yapılardan yeteri kadar örnek ile sisteme aranacak özellikler öğretilebilir. Öğrenme işleminden sonra yeni ürünler üzerinde farklı yapı, boy ve özelliklere sahip hatalar tespit edilebilir. Bu hataları tespit etmek için görüntü işleme yöntemleri ile hatalar tespit edildikten sonra Yapay Zekâ yöntemleri ile sınıflandırılması ve yeni ürünlerde otomatik olarak tespit etmek mümkündür. Karimi ve Asemani (2014) seramik ve fayans ürünlerinin üzerindeki üretim kusurları görüntü işleme ile tespit etmişlerdir. Tespit edilen kusurların sınıflarına göre bir öğrenici uygulama ile tespitini yapmışlardır. Görüntüler her zaman kolay bir şekilde ayırt edilemeyebilir. Bu sebeple benzer görüntüler arasındaki bağlantıyı ortaya çıkarmak da önemli bir problemdir. Bu problemin üstesinden gelmek için de veri setleri arasındaki bağlantıları ortaya koyan regresyon metotları geliştirilmiştir. Naseem ve ark. (2010) yüz görüntülerini sınıflamak için lineer regresyon metodunu kullanmışlardır. Bunun için ise görüntüleri önce vektör

haline getirip, uygulamalarını gerçekleştirmişlerdir. İki veri seti arasındaki bağlantı her zaman doğrusal olmayabilir. Bu gibi durumlarda veri setleri arasındaki bağıntı bir eğri ile temsil edilebilir. Böyle veri setleri arasında polinomsal bir ilişki vardır. Polinomsal bir ilişkiye sahip verilerin arasındaki bağıntıyı çıkarmak için lineer regresyon metodu geliştirilerek ortaya çıkarılan polinom regresyonu kullanılır. Özler ve ark. (2000) östenitik manganlı çeliğin torna tezgâhında sıcak talaşlı işlenmesinde deneysel veriler kullanarak polinom regresyonu ile yüzey pürüzlülüğü denklemini elde ederek lineer denklemle karşılaştırmışlardır.

Görüntüdeki cisimlerin en önemli ve kullanışlı olan özelliklerinden birisi de cisimlere ait kenarlardır. Cisimlerin kenarları görüntü ve cisim hakkında bilgi vermektedir. Bundan dolayı birçok kenar çıkartma algoritması mevcuttur (Senthilkumaran ve Rajesh, 2009; Gao ve ark., 2010). Bu algoritmalardan Sobel ve Canny algoritmalarını kullanarak yaprakların kenarlarını çıkartan Revathi ve Hemalatha (2012) geliştirdikleri algoritma ile hastalıkların bitkilerin yapraklarına olan etkisini sunmuşlardır.

İnsan bildiği cisimleri yeterli görüşe sahip ise kolaylıkla tanıyabilir. İnsanın kolaylıkla tanıdığı cisimlerin görüntülerde de otomatik olarak tanınması birkaç adım gerektiren bir işlemdir. Her ne kadar cisimler birbirlerine benzeseler de görüntüler üzerinde cismin boyu, şekli, açısı farklılık gösterebilmektedir. Ancak birbirine benzeyen cisimlerin kenarlarının da birbirlerine benzediği bilinen bir gerçektir. Belongie ve ark. (2002) cisimlerin kenar özelliklerini kullanarak farklı şekildeki cisimleri eşleştirmeyi başarmışlardır.

Görüntüleri eşleştirmek için görüntülerin kenar özellikleri her zaman için yeterli olmayabilmektedir. Bu yüzden kenar özelliklerinin yanı sıra görüntüdeki cisimlerin başka özelliklerini de elde etmek gerekebilir. Şekillerin çerçevesini ve şeklin merkezini belirledikten sonra, cismi bu parametrelere göre parçalara ayırarak geliştirilen yöntemde, Attalla ve Siy (2005) belli bir yönde döndürülmüş veya ölçeklenmiş olan görüntülerde başarılı bir şekilde eşleştirme yapmışlardır.

Kameralar insanların giremediği, derin sular, sızıntı olan nükleer santraller, uzay boşluğu gibi yerlere de yerleştirilip, basınç, radyasyon gibi etkilerden etkilenmeden çalışabilirler. Adediran ve ark. (2017) ise yüksek enerjili lazer ile metal yüzeylerin üzerine yapılan dolguların hataları kontrol için yüksek çözünürlüklü kamera kullanmışlarıdır. Kamera görüntülerini kullanarak ilgili alanlar tespit edildikten sonra

yapılan dolgu boyutlarını incelemişlerdir. Dolgu boyutları ile olması gereken dolgu boyutlarını karşılaştırarak yapılan işlemin doğruluk derecesini sunmuşlarıdır.

Uzayda cisimlere genellikle üçgen, kare, daire gibi belirli bir geometrik şekle sahip değildir. Görüntülerde de şekiller her zaman için belirsiz geometrik şekiller olmamaktadır. Ancak ilgili olunan görüntüler üzerinde dikdörtgen, daire gibi belirli geometrik şekillere ait nesnelerin bir kısmı bulunabilir. Değişik boylardaki ve tam olmayan bu geometrik şekilleri bulmak için geliştirilen bazı algoritmalar vardır. Dairesel Hough Dönüşümü ile cisimlerin üzerindeki daireleri bulmak mümkündür. Soltany ve ark. (2011) kenar çıkartma işleminden sonra Dairesel Hough Dönüşümü kullanarak görüntülerdeki göz bebeğinin gerçek konumunu bulmuşlardır. (Mazalan ve ark., 2013) ise bazı hastalıkların belirlenmesinde yardımcı olan kan hücrelerinin sayısını bulmak için mikroskobik görüntü aldıktan sonra Dairesel Hough Dönüşümü ile kan hücrelerinin sayısını belirlemişlerdir. Jain ve Jain (2012) ise Dairesel Hough Dönüşümü ile bozuk paraların tanınması uygulaması yapmışlardır.

Bir cismin görüntüsü üzerindeki sınır noktaları da önemli bilgiler içerebilmektedir. Herhangi bir köşe, uç veya birleşim noktası ayırt edici özellik olabilmektedir. Bu özelliklerden köşe noktalarını kullanarak Misra ve ark. (2012) farklı açı ve yerlerden alınan uydu görüntülerini birleştirmişlerdir. Dey ve ark. (2012) ise damarların görüntülerini kullanarak damar içindeki birikim oluşumunu incelemişlerdir. Yaptıkları çalışmada Harris Köşe tespiti metodunu kullanarak, doktorların çıplak göz ile yaptıkları saptama hatasını azaltabilen, kalsiyum birikintilerinin genişliğini ve arkını ölçmüşlerdir. Aydınlatmada kullanılan ışık şiddeti kenar ve köşe noktalarını bulmayı etkileyen faktörlerden birisidir. Chu ve ark. (2013) köşe ve kenar noktalarının tespiti için farklı ışık şiddetine sahip ve yansıma olan görüntülerde köşe ve kenar noktalarını tespit etmişlerdir. Yaptıkları çalışmada kullandıkları yöntemin mevcut yöntemlerden daha iyi sonuç verdiğini de ortaya koymuşlardır.

Teknolojinin insanlığa sunduğu avantajlardan birisi farklı görüntüleme yöntemleri kullanılarak çıplak gözle görülmeyen maddeleri görebilmektedir. Böylece maddelerin içeriklerinden daha kolay bilgi sahibi olunabilir. Gürsel (2013) petrol borularındaki kaynak noktalarındaki hataların tespiti için Radyografik muayene yöntemini kullanarak görüntüler almıştır. Bu görüntüleri ise göz ile izleyerek hatalı noktaları tespit etmiştir. Görüntülerin üzerinde göz ile hata tespiti yerine görüntünün özelliklerini kullanarak hata tespiti yapmakta mümkündür. Li ve ark. (2010) yaptıkları çalışma ile kaynak bandı üzerindeki kaynak çizgisini lazer ışını yansıtarak

görüntülemişlerdir. Çıkarttıkları görüntü değerlerine göre piksel koordinatlarını izlemişler ve kaynağın durumu hakkında bilgi elde etmişlerdir. Hassan ve ark. (2012) yaptıkları çalışmada kaynak kusurlarına ait radyografik görüntülerin geometrik özelliklerini elde ederek bir sınıflayıcı ile öğrenen otomatik bir hata tespit sistemi oluşturmuşlardır.

de Faria Lemos ve ark. (2017) yaptıkları çalışmada yanlış hizalanmış parçaların görüntü işleme yöntemleri ile tespitini yapmışlardır. Bunun için parçaların görüntüleri aldıktan sonra siyah beyaz görüntüye dönüştürmüşlerdir. Karşılaştırma yapabilmek için düzgün üretilmiş parçaların görüntüsünü set noktası olarak tanıtmışlardır. Yeni üretilen ürünler ile düzgünleri karşılaştırarak hataların tahminini yapmışlardır.

3. MATERYAL VE YÖNTEM

Bu tez çalışmasında silindirik ürünlerin üretim hatalarının görüntü işleme yöntemleri ile tespiti ve biçimsel ölçümlerine yönelik olarak elektromekanik bir sistem gerçekleştirilmiştir. Bu kapsamda silindirik cisimlerin görüntülerini almak için bir ölçme düzeneği Şekil 3.1’deki gibi tasarlanıp, oluşturulmuştur.

Şekil 3.1. Görüntü alma düzeneğine ait tasarım

Sistemin etkili bir şekilde çalışabilmesi için iki adet servo motor, birer adet Programlanabilir Lojik Kontroler (PLC), telesentrik lens ve telesentrik aydınlatma elemanları kullanılmıştır. 2048x1088 piksel çözünürlüğe ve 2/3 sensör boyutuna sahip

bir kamera ile görüntüler alınmıştır. Görüntülerin alınma işleminden sonraki görüntü işleme ve hata tespiti bilgisayar üzerinde Matlab programı kullanılarak yapılmıştır.

Çalışma kapsamında:

- Cisimlerde oluşan eksen kaymasının miktarının belirlenmesi, - Cisimlerin boyutlarına ait ölçümlerin yapılması,

- Cisimlerin üzerinde açı ölçümünün yapılması,

- Cisimlerin ait eğriliklerin tespit edilmesi işlemleri hedeflenmiştir. Geliştirilen sistemin çalışması, temel olarak üç aşamadan oluşmaktadır. - Birinci aşamada cisimlerin görüntülerinin alınması gerçekleştirilir.

- İkinci aşamada elde edilen görüntüleri istenilen ölçümleri yapabilmek için hazır hale getirmeye yönelik ön işlem ve segmantasyon yapılır.

- Üçüncü aşamada istenilen ölçümler gerçekleştirilir ve sonuçlar sunulur. Tez kapsamında oluşturulan sistemin iş akış diyagramı Şekil 3.2’deki gibidir.

Şekil 3.2. Sistemin iş akış diyagramı

Görüntülerin alınması için silindirik cisimleri 360° döndürebilecek bir düzenek oluşturulmuştur. Yapılan ölçümlere göre ideal görüntü sayısı 6 adet olarak belirlendiğinden, cisim her 60° döndürüldüğünde bir görüntüsü alınmıştır. Düzeneğin kontrollünü sağlamak için bir PLC kullanılmaktadır. Hassas derecede dönme sağlayabilmek için sanayi tipi servo motorlar kullanılmıştır. Ayrıca metalik parçaların üzerine düşen ışığın farklı karakteristikler göstermesinden dolayı görüntü alımı zor olabilmektedir. Bu zorluğu ortadan kaldırmak için ise telesentrik lens ve telesentrik aydınlatma ekipmanları kullanılmıştır.

Görüntüler alındıktan sonra görüntü işleme işlemleri Matlab üzerinde yapılmıştır. Görüntülerin işlenmeden önce işleme daha uygun hale getirilmesi için görüntü ön işleme yapılmıştır. Görüntü ön işleme aşamasında öncelikle morfolojik

Görüntülerin

alınması Segmantasyon önişleme Görüntü

Ölçümler Hata tespiti

işlemlerle görüntülerdeki fazlalıklar kaldırılmış veya boşluklar doldurulmuştur. Daha sonra ise filtremeler yapılarak görüntü üzerindeki gürültülerden arındırılmıştır. Temizlenen görüntü üzerindeki cismin tespiti için kenar bulma yöntemleri ile cismin kenarları tespit edilmiştir. Kenarların nokta sayısı çok fazla olduğu için kenarlar üzerindeki bu noktalar ile çalışmak zaman alıcı ve zor bir işlem olmaktadır. Bu sebeple kenarlar üzerindeki köşe noktaları bulunarak eğer kenarların üzerinde işlem yapılacaksa kolaylık sağlanmış olacaktır. Bu önişleme adımlarından sonra görüntüler asıl işlem için hazır hale gelmiş olmaktadır.

Görüntüler işlem için hazır hale geldikten sonra üzerinde eksen farkının, eğriliklerin, kenar uzunluğunun bulunmasının yanı sıra uzunluk ve açı ölçümü yapılabilmektedir. Eksen kaymasının bulunması için iki parçanın da eksenlerinin bulunması gerekmektedir. Küre için dairesel Hough dönüşümü ile eksen ve yarıçap bilgileri bulunabilmektedir. Düz parçanın eksenin bulunabilmesi için parçanın üzerinde tespit edilen birkaç nokta ile lineer regresyon metodu kullanılmaktadır. Ayrıca dairesel Hough dönüşümü ile cismin üzerindeki eğriliklerin hangi yarıçaplı daireye ait olduğu bulunmaktadır. Elde edilen köşe noktalarına göre polinom regresyonu kullanılarak cismin etrafına ait uzunluk ölçümlerinin yapılması sağlanmıştır.

4. ÖLÇME DÜZENEĞİNİN TASARIMI VE İMALATI

Görüntülerin uygun bir düzeyde alınabilmesi için cisimleri hassas bir şekilde tam bir tur döndürecek ve ileri geri hareket ettirecek bir düzenek tasarlanmış ve oluşturulmuştur.

4.1. Kullanılan Malzemeler

Oluşturulan düzeneğin istenilen şekilde çalışabilmesi için düzenekte iki adet sanayi tipi servo motor ve sürücüsü, PLC, telesentrik lens ve telesentrik aydınlatma kullanılmıştır.

4.1.1. Servo Motor ve Sürücü

20. yüzyılın başlarından itibaren elektronik sektörünün çok ciddi bir şekilde gelişmesi, 1900 yıllarının ortasına doğru da elektroniğin bir alt dalı olan yazılımın doğması ve gelişmesi ile birlikte günlük hayatta sıkça kullanılan motorların gelişmesine de katkı sağlamıştır. Motorlara, stator ve rotor dışında mekanizmalar eklenerek motorların daha kararlı ve kullanışlı olmaları sağlanmaktadır. Tüm bunlarla birlikte motorlar daha oto kontrollü hale gelseler de insanların kontrolü altında da kalmaya devam etmektedir.

Motor, elektrik enerjisini kullanarak dairesel hareket ederek kuvvet üreten endüstriyel cihazlardır (Berki, 2013). Motorlar genel olarak doğrusal akım (DA) motor (Pillay ve Krishnan, 1989), alternatif akım (AA) motor (Jahns ve Soong, 1996), Servo motor (Güllü ve ark., 2009) ve Step motor (Stoianovici ve ark., 2007) olmak üzere dört farklı türe ayrılmaktadır. Her ne kadar çalışma mantıkları farklı da olsalar, farklı türdeki motorların yapıları birbirine benzemektedir. Servo ve Step motorların içyapısı sadece stator ve rotor olmadığından biraz daha gelişmiş motor türleri olarak sınıflandırılmaktadır. Servo motor, yapı olarak DA veya AA motor tiplerine benzeseler de bu sistemlere ek olarak içyapısında bir potansiyometre veya enkoder ve motor milinin (şaft) konumunu ölçen bir kontrol devresi bulunduğundan DA ve AA motorlarından ayrılmaktadırlar (Işık ve Coşkun, 2016). Ayrıca servo motor 3 bağlantı ucuna sahiptir; bunlardan ikisi motoru çalıştırırken diğer ucu ise sistemin giriş birimine motor şaftının konumunu bildirir.

Servo motorlar da kendi arasında DA servo motor ve AA servo motor olmak üzere iki türe ayrılmaktadır. DA servo motorların gücü birkaç watt olabildiği gibi birkaç yüz wattlara kadar çıkabilmektedir. DA servo motorlar, yüksek güç gerektiren uygulamalarda kullanılmaktadır. AA servo motorlar ise hem düşük hem de yüksek güç gerektiren sistemlerde kullanılabilmektedir. AA servo motorların yapıları basit olmakla beraber ataletleri düşüktür. Ancak, yüksek manyetik bağa sahip makinelerdir ve genellikle doğrusal olmayan özellik göstermeleri bir dezavantajıdır. Ayrıca bir AA servo motor aynı boyuttaki DA servo motordan daha düşük momente sahiptir. Şekil 4.1’ de sanayi tipi bir AA servo motor gösterilmiştir. Genellikle iki veya üç fazlı olarak üretilen AA servo motorların endüvileri (rotorları) kısa devre çubuklu veya doğal mıknatıslıdır.

Şekil 4.1. Sanayi tipi AA servo motor

Motorlar dairesel alanda hareket ettiklerinden dolayı 360°’ lik bir açı oluştururlar. Servo motorların önemli özelliklerinden biri hassasiyetidir (Vuruşkan ve ark., 2013). Servo motorların hassasiyeti adım sayısı ile belirtilir. Bir adım da kat edilen açı miktarı ne kadar kısa olursa servo motorun hassasiyeti de o kadar yüksek olur. Örneğin bir tam turunu 400 adımda tamamlayan bir Servo motorun tek adım derecesi 360/400=0.9° derecedir. Bu adım derecesi hassasiyetin göstergesidir. Yani bu servo motor 0.9° hassasiyetle dönme yapabilmektedir. Hassas bir servo motor elde etmek için servo motorun adım sayısı artırılmalıdır. Böylece istenilen derecede hassas

pozisyonlama ve dönme hareketi sağlanabilir. Fakat adım sayısı ile birlikte maliyet de artmaktadır.

Her servo motor bir sürücü ile kontrol edilir. Servo motor sürücüler motor, aktarma organı ve yükten oluşan üçlü elemanlı mekanik servo sistemin hız, moment veya pozisyon değişkenlerinden herhangi birinin bu değişkenle ilgili verilen referans değerine uygun olarak hareket ettirilmesini sağlayan elektronik güç elemanıdır (Coşkun ve Işık, 2004). Servo sürücüleri servo motorlar gibi DA servo sürücüler ve AA servo sürücüler olmak üzere ikiye ayrılır.

DA servo sürücüler darbe genişlik modülasyonu ile çalışan, analog ya da dijital olabilen sürücülerdir. Geri besleme olarak tako jeneratör, hall sensör veya artırımlı enkoder kullanılır. Dinamik performansı düşük kullanımı kolay ve ucuz sürücülerdir.

AA servo sürücüler ise sinüzoidal darbe genişlik modülasyonu ile çalışan, analog veya dijital yapıda sürücülerdir. Geri besleme olarak hall sensör, çözümleyici artırımlı enkoder veya mutlak (sin/cos) enkoder kullanılır. Dinamik performansı yüksek kullanımı bilgi gerektiren AA servo sürücüler DA servo sürücülere göre maliyeti daha fazladır.

Servo motorların en önemli özelliği sürücü devresinin olmasıdır. Fakat tek başına sürücünün bulunması bir anlam ifade etmez. Çünkü sürücü, kendisine gelen bilgileri servo motora iletir ve pozisyonunun uygun yerde ve hızda olup olmadığını, geri besleme elemanları ile kontrol edilir. Sistemin özelliğine göre bu elemanlar seçilir.

Servo motorun kullanılacağı yere göre motor belirlendikten sonra motorun nasıl çalışması isteniyorsa buna göre hız, tork, çalışma süresi, devir sayısı, hızlanma ve yavaşlama zamanı vb. parametrelerin girilmesi gerekir. Bu parametreler çeşitli yöntemlerle yapılır. Akıllı programlama modülü ve bilgisayar kullanılarak PLC ile parametre girişi olmak üzere temelde iki farklı yöntem ile sürücüye parametre girişi yapılabilir.

Akıllı modülle yapılan parametre girişinde her akıllı modül için bir miktar özel hafıza alanı tesis edilmiştir. Bu hafıza alanında servo motorun durumda bir değişiklik veya hata komutu fark edildiğinde modül tarafından değişiklik yapılır. Böylece hata veya durum gösterilmiş olmaktadır. Hafıza alanı, modülün bulunduğu konuma göre tanımlanır. Dijital teknolojiye dayalı AA, DA ve servo motor sürücüleri günümüzde açık ve kapalı çevrimde moment, hız ve konum kontrolü gibi standart motor kontrolü fonksiyonlarının ötesine geçmiş, kullanıcıya devreye alma, işletme ve bakım

kolaylıkları sağlayan, yer aldığı sistemde diğer dijital birimlerle iletişim kurabilen akıllı modüller hâline gelmiştir

Bilgisayar ve PLC ile parametre girişi yönteminde ise bilgisayar ve PLC kullanılarak servo sürücüye parametre girişi yapılmaktadır. Bunun için servo motor ve sürücü yapan bütün şirketlerin yaptıkları motorların kullanıcı tarafından çok kolay bir şekilde kullanabilmeleri için her motor için ayrı sürücü üretilmektedir. Bu sürücüleri programlayabilmek içinde özel programlar geliştirmişlerdir. Kullanılan sistemin özelliğine uygun motor seçimi yapıldıktan sonra uygun servo sürücü ve bu sürücüyle ilgili parametreleri girileceği program yazılımı da beraber seçilir.

Servo motor ve sürücü üreten firmalar, dünya çapında çeşitli sektörlerde yıllardır karşılaşılan tipik kontrol uygulamaları için sürücülerin bu özelliklerini kullanarak standart çözüm paketleri oluşturmuştur. Motor, sürücü ve algılayıcı gibi donanımların yanı sıra bu pakette yer alan diğer önemli bileşen hiç şüphesiz uygulama yazılımıdır. Şekil 4.2’ de Delta firmasına ait servo sürücüsü ve üzerindeki bağlantı ve panel gösterilmiştir.

4.1.2. PLC

Programlanabilir Lojik Kontrolör endüstriyel otomasyon sistemlerinin kumanda ve kontrol devrelerini gerçekleştirmeye yarayan elektronik bir cihazdır (Çolak ve ark., 2007). Giriş çıkış birimlerinin yanı sıra iletişim arabirimlerine sahip olan bu cihazlar, kontrol yapısına uygun bir sistem programı altında çalışan endüstriyel bilgisayardır (Çolak ve ark., 2007). Ticari olarak kullanılmaya başlanması 1969 yılında Modicon firması ile başlamıştır. PLC’ nin ilk kullanım amacı röleli kumanda devrelerinin yaptığı işleri yapmak olmuştur. O yıllarda PLC sadece basit temel lojik işlem komutlarını kullanabilmekteydi. İlk ticari PLC’ nin endüstride başarı ile uygulamasından sonra Allen Bradley, General Electric, GEC, Siemens, Westinghouse gibi firmalar orta maliyette yüksek performanslı PLC’ ler üretmişlerdir. Gelişen teknoloji ile birlikte PLC’ lere aritmetik ve özel matematiksel işlemlerin yapılmasını sağlayan komutlar da eklenmiştir. Bunun sonucunda ise PLC ile daha karmaşık kumanda ve kontrol işlemleri yapma olanağı doğmuştur. Endüstriyel otomasyon sistemlerinin kumanda devreleri PLC’ lerin en yaygın olarak kullanıldığı alanlardır. Röle, kontaktör, zaman rölesi, sayıcı gibi elemanlarla gerçekleştirilen kumanda devreleri yerini PLC kullanılarak oluşturan sistemlere bırakmaktadır (Aydoğan ve ark., 2009). Bunun sebebi ise PLC’ lerin endüstriyel otomasyon sistemlerinde doğrudan kullanıma uygun yapıda olmalarıdır. PLC’ ler temel olarak üç ana bölümden oluşmaktadır.

• Bir sayısal işlemci bellek, • Giriş ve çıkış birimleri,

• Besleme güç kaynağı gibi temel kısımlarıdır.

PLC’ nin giriş ve çıkışlarına basınç, seviye, sıcaklık algılayıcıları ve buton gibi iki değerli lojik bilgisi taşıyan elemanlar, kontaktör, selenoid valf gibi kumanda devre elemanlarının sürücü elemanları Şekil 4.3’ deki gibi doğrudan bağlanabilir (Bingöl ve ark., 2010).

Şekil 4.3. PLC yapısı ve bağlantıları

Normal bilgisayarların aksine PLC' nin birçok giriş ve çıkışı vardır. En büyük avantajları ise devreler üzerinde etkili olan elektriksel gürültülere, sıcaklık farklarına ve mekanik darbelere karşı dayanıklı olarak üretilmeleridir. Her PLC üreticisi PLC’ nin içine kendine ait bir yazılım sistemi yüklemektedir. Bu denetleyici sistem, giriş bilgilerini gözle görülmeyecek hızlarla tarayarak buna uygun çıkış bilgilerini gerçek zamana yakın, cevap verecek şekilde çalışır. PLC, kısa sürede daha çok ve kaliteli ürün üretme, çok düşük hata oranlarına sahip üretim yapma gibi unsurların ön plana çıkmasında büyük rol oynar. Şekil 4.4’ de Delta firmasına ait bir PLC ve üzerinde bulunan terminal ve ledlerin ne işe yaradığı gösterilmiştir.

4.1.2.1. Güç kaynakları

Bu modüllerin temel görevi giriş çıkış kartlarının dışındaki kartların beslemelerini yapmaktır. Harici kaynak beslemelerini PLC’ nin iç voltaj seviyelerine göre düzenlerler. Kaynağın azami çıkış akımı PLC içindeki kartların güç harcamalarına göre belirlenmektedir. PLC’ nin bir avantajı da güç kaynağının çıkış akımı çok yüksek olsa bile bir fan yardımı ile soğutmaya ihtiyaç duymamasıdır. Güç kaynağının içindeki hafıza yedekleme pili ile merkezi işlem birimlerinin içindeki kullanıcı programı, kalıcı işaretleyiciler, sayıcı ve zamanlayıcı içerikleri gerilim kesilmesine karşı korunabilir. Bu yedekleme pili enerji yokken değiştirilecekse, dışarıdan bir kaynakla güç kaynağı beslenmelidir.

4.1.2.2. Merkezi işlem birimleri (CPU)

CPU, PLC' nin çalışmasını düzenleyen, bütün aritmetik ve mantıksal işlemleri gerçekleyen, zamanlama, sayma gibi görevleri üstlenen en önemli birimdir. Merkezi işlem birimleri PLC sisteminin beyni olarak düşünülebilir. İki ayrı PLC aynı mikroişlemciyi kullanabilir, fakat işletim sistemlerinin farklı olması nedeni ile PLC' lerin işlevleri de farklı olabilir. Bu birimler kumanda edilen sisteme ait yazılımın(sadece mantık yazılımının) saklandığı ve bu yazılımın işlendiği kartlardır. Merkezi işlemci haricinde program hafızası ve programlama cihazı bağlantısı için bir ara yüz içerir. Ayrıca bazı modellerde başka PLC grupları ile beraber çalışabilmeleri için özel ara yüzler de bulunur.

4.1.2.3. Giriş çıkış birimleri

PLC’ nin giriş çıkış birimleri sinyallerin türüne göre analog ve dijital olarak iki çeşittir.

Dijital girişler PLC’ nin giriş bilgileri kontrol edilen çevreden veya makinadan gelebilir. Gelen bu bilgiler PLC içinde dijital olarak 0 veya 1 olarak değerlendirilmeye tabi tutulan sinyallerdir. Bu dijital sinyaller PLC’ nin dijital girişlerini oluşturur. Dijital girişler PLC’ ye çeşitli çevre ölçüm cihazlarından gelir. Bu cihazlar herhangi bir durum tespit ettikleri zaman PLC’ nin ilgili giriş birimini lojik ‘0’ sinyal seviyesinden lojik ‘1’ sinyal seviyesine getirirler. Böylece PLC’ nin çevreden olan değişimlerden haberdar

olması sağlanmış olur. Yani dijital girişler sistem içindeki fiziksel değişimleri PLC’ nin anlayabileceği lojik 0-1 sinyallerine dönüştürürler. PLC’ nin girişine gelen sinyaller farklı türdeki şalterlerden, herhangi bir röle, kontaktör ya da otomatın yardımcı kontağından gelebilir. Sinyal PLC dışı ikili sinyaldir ve giriş modüllerinde PLC’ nin iç sinyal seviyesine indirirler. Tek bir giriş modüllerinde 8, 16 ya da 32 bit dijital çevre bilgisi okunabilir. Kullanımı kolaylaştırmak için modüller üzerinde her girişe ait bir led bulunur ve böylece gelen sinyalin seviyesi anlaşılabilir. PLC’ nin giriş sinyallerini okuyabilmesi için bu sinyallerin kartın tipine göre ilgili aralıkta olması gerekmektedir.

Dijital çıkış birimleri PLC’ nin sahadaki ya da işlemdeki bir şeye ikili seviyede etki edeceği zaman kullanıldığı birimler dijital çıkış birimleridir. Dijital çıkış modülleri PLC iç sinyal seviyeleri prosesin ihtiyaç duyduğu ikili sinyal seviyelerine çeviren elemanlardır. Bu modüller üzerindeki çıkışlar kullanılarak çevredeki herhangi bir eleman kontrol edilebilir. Bu eleman bir lamba, bir röle ya da bir kontaktör olabilir. Dijital çıkış modülleri röle, triyak ya da transistör çıkışlı olabilir. Ancak kart üzerine çekilecek azami çıkış akımlarına dikkat etmek gerekir. Giriş çıkış kartları sadece giriş sinyalleri okuyan veya sadece çıkış sinyallerini gösteren kartlar şeklinde bulunabildiği gibi hem giriş hem de çıkış birimleri içeren ortak giriş çıkış kartları da mevcuttur. Özellikle yer sıkıntısı olan sistemlerde ortak kart kullanımı yer açısından avantaj sağlayabilmektedir.

Kontrol edilen sistemdeki bütün sinyaller her zaman dijital olmayabilir. Dijital sinyallerin aralıkları dışında da sinyallerin olması olası bir durumdur. Örnek olarak bir sıcaklık değerinin belli bir değerden yüksek veya düşük olduğu dijital olarak sorgulanabilir ancak bu sıcaklık değerinin net bir şekilde belirlenmesi dijital giriş modülleri ile mümkün olmaz. Bu sebeple dijital girişlerin yerine analog olarak yapılan kontrol elemanları kullanılmalıdır. Analog değer kullanımında ilgili olunan değerinin minimum ve maksimum değerleri arasında ölçüm yapılır. Bu kontrollerin yapılması için de analog giriş çıkış kartları kullanılması gerekmektedir. Analog giriş modülleri prosesten gelen analog değerleri dijital değerlere dönüştürür. Bu değerin öncelikle PLC’ nin anlayacağı değerlere dönüştürülmesi gerekmektedir. Bu işlemi gerçekleştiren cihazlara transmitter adı verilir. Transmitterler problarından ölçtükleri büyüklüğü değerlendirerek PLC’ nin anlayabileceği 4- 20 mA ya da 0-10 V gibi belli aralıkta ifade edilen sinyallere çevirirler. Bu sinyaller de PLC’ nin analog giriş kartları ile intern bus hattı üzerinden CPU’ ya okutulur. Böylece PLC belli aralıklarda değişen değerleri işleyebilir duruma gelir.

Analog çıkış modülleri sisteme analog olarak müdahale edilmesi gereken durumlarda kullanılır. Bu modüllerle sahadaki bir eleman 0-10 V, 0-20 mA ya da 4-20 mA çıkışları ile oransal olarak kontrol edilebilir. PLC’ nin analog çıkışları ile bir aktuator yönetilebilir. CPU tarafından karar verilen çıkış değerleri dijital formda analog çıkış kartının işlemcisine iletilir. Bu değerler bir dijital-analog çevirici ile analog voltaj değerlerine çevrilir. Ayrıca bir voltaj-akım çevirici ile çıkış akımları oluşturulur. Bir programlanabilir lojik kontrolör CPU’ sunun performansı o CPU’ nun analog değer işlemesi ile orantılıdır.

4.1.2.4. PLC’ de program çalışma mantığı

PLC’ lerin çalışma ve durdurma olmak üzere iki çalışma durumu vardır. PLC çalışma durumuna alındığında aşağıdaki adımlar sıra ile işlenir.

İlk önce çıkış hafızası temizlenir.

Sonra girişlere bağlı bulunan sensör, buton, sınır anahtarı vb. elemanlardan alınan sinyaller okunarak giriş hafızasına kaydedilir

Kaydedilen giriş sinyallerine göre PLC’ nin program hafızasına yüklenen kontrol programı komutları sırası ile işletilir.

Elde edilen sonuçlar çıkış hafızasına yazılır.

Çıkış hafızasındaki bilgiler PLC çıkışlarına aktarılır.

Tüm bu işlemlerin gerçekleşmesi için geçen zamana bir tarama süresi adı verilir. Bu tarama işlemi sürekli olarak devam eder. Taramanın durması için ya PLC’ nin enerjisi kesilmeli veya PLC durdurma konumuna alınmalıdır. Genel olarak bir tarama süresi 3 ms ile 10 ms arasındadır. Bu süre PLC’ nin çalışma hızına, kullanılan komutlara ve kontrol programının uzunluğuna göre değişmektedir. Girişler her bir tarama çevriminin başlangıcında okunduğu için tarama süresinin çok uzun olması girişlerde meydana gelen çok kısa süreli sinyal değişiklikleri PLC’ ye yazılmasını engelleyebilir. Şekil 4.5’ de PLC’ nin bir tarama süresi ve tarama süresince gerçekleşen işlemler gösterilmiştir.

Şekil 4.5. PLC tarama döngüsü 4.1.3. Telesentrik Lens

Görüntü üzerinde yapılan çalışmalarda görüntüleme elemanlarının ilgili olunan ortama ve cisimlere uyumu kritik önem taşımaktadır. Uygun olmayan elemanlarla yapılan görüntü alımları istenilen derecede kaliteli görüntü alınmasının önüne geçecektir. Bu kapsamda çeşitli kamera, lens ve aydınlatma teknolojileri geliştirilmiştir. Bu teknolojilerin biri de telesentrik adı verilen lens ve aydınlatma kaynağı ekipmanlarından oluşan görüntüleme elamanlarıdır.

Telesentrik lens, giriş veya çıkış odağının sonsuzda olduğu bileşik bir mercektir. Yani, ana ışınlarının görüntü veya obje uzayında optik eksene paralel olduğu çok elemanlı lens tasarımıdır. Bundan dolayı telesentrik lensler görüntü veya nesne konumundan bağımsız olarak sabit büyütme özelliğine sahiptir. Şekil 4.6’da geleneksel lens ve telesentrik lens için ışınların nasıl alındığı gösterilmektedir. Geleneksel lens ve telesentrik lens kullanılarak yapılan görüntülemelerin nasıl göründüğüne ait bir örnek Şekil 4.7’de gösterilmiştir (Edmund Optics, 2015).

Şekil 4.6. Telesentrik lens ile geleneksel lensin ışın gösterimi (Anonymous, [online])

Şekil 4.7. Telesentrik lens ile geleneksel lensin ile oluşan görüntülere ait bir örnek (Anonymous,

[online])

4.1.4. Telesentrik Aydınlatma

Telesentrik aydınlatma da, ana ışınlarının optik eksenine hizalanmış ve paralel olarak işlendiği kavram geçerlidir. Bir başka deyişle telesentrik aydınlatma arka aydınlatmanın hizalanarak kullanıldığı aydınlatma teknolojisidir. Telesentrik aydınlatıcı, nesneden yayılan yansımaları azaltarak kenar keskinliğini ve ölçüm doğruluğunu artırır. Bu nedenle özellikle metal yüzeylerin yansıtıcı özelliğinin önüne geçilmesi için oldukça pratik bir üründür. Toplanan ışık ışınları aydınlatıcıdan çıkar ve bir nesnenin yüzeyine çarptıkça toplanmış olarak kalır. Geleneksel bir arka ışıktan gelen ışık ışınlar ise genişler ve birbirleriyle etkileşime girerek, dağınık yansımalar üretirler. Bu kavram Şekil 4.8’ de temsil edilmiştir (Edmund Optics, 2015).

Şekil 4.8. Telesentrik ve geleneksel aydınlatma gösterimi (Anonymous, [online])

Genel olarak telesentrik lens ve aydınlatmanın sağladığı faydalar aşağıdaki gibi sıralanabilir.

Küçük kusurların iyi derecede tespiti,

Nesne ve aydınlatma kaynağı arasındaki artan mesafeye rağmen yeterli görüntüleme,

Standart arka ışık aydınlatmasına göre artan ölçüm doğruluğu ve tekrarlanabilirlik,

Standart arka aydınlatma ile karşılaştırıldığında daha hızlı sistemler ve daha yüksek verim,

Dağınık yansımaların neden olduğu bulanık kenarların giderilmesi,

Artırılmış ışık yoğunluğundan azaltılmış kamera pozlama süreleri,

Toplanan ışık ışınlarından artan ışık yoğunluğu,

Bulanık kenarların giderilmesinden ve artan ışık yoğunluğundan yüksek kontrastlı görüntüler.

4.2. Ölçüm Düzeneği

Bu tezde incelenen cisimler silindirik yapıdaki cisimlerdir. Bu cisimler farklı boy ve genişlikte olabilen benzer şekillerden oluşmaktadır. Ölçülecek olan cisimlerin silindirik olmasından dolayı cisimler 360° döndürülerek ve/veya ileri geri hareket ettirilerek görüntüleme yapacak olan bir düzenek oluşturulmuştur.

4.2.1. Düzeneğin tasarımı

Görüntüleri alınacak olan cisimler silindirik olmasından dolayı incelenen hata veya ölçüm cismin etrafında farklı bölgelerinde olabilmektedir. Bundan dolayı cismin

etrafının görüntüsü ile çalışılması gerekmektedir. Cismin tamamını tek seferde görüntülemek mümkün olmadığı için birkaç farklı açıdan görüntülerinin alınması gerekmektedir. Bu sebeple tasarlanacak düzeneğin cismin etrafını tamamen görmeli, cismi ileri geri hareket ettirmeli ve görüntü alması gerekmektedir. Bu işlemler iki farklı yöntemle alınabilir. Birinci yöntemde cisim sabit tutulup görüntüleme elemanları cismin etrafında tam bir tur attırılarak görüntüleme yapılabilir. İkinci yöntemde ise görüntüleme elemanları sabit tutulup cisim kendi etrafında 360° döndürülerek cismin görüntüleri alınabilir. Her iki yöntemde de dikkat edilmesi gereken temel kural cisim veya kamera hareket ettirilirken aynı merkezli kalmalarıdır. Aksi takdirde cismin görüntüsünde görüntüler arasında farklılar olarak ortaya çıkabilir. Bu farklılıklar görüntüler üzerinde çalışmaları zorlaştırabilir veya ön işlem ile düzenleme gerektirebilir. Benzer şekilde cismin boyu bir kamera ekranında alınamadığı durumlarda gereken ileri geri hareket cisim veya kamera ve aydınlatma elamanları ileri geri hareket ettirilerek görüntüleme yapılabilir. Gerçekleştirilen tasarımda kamera ve aydınlatma elemanı sabit tutularak, cismin kendi etrafında döndürülmesi ve ileri geri hareket eden bir düzenek tasarlanmıştır.

Tasarımda kullanılan motorlar sanayide kullanılan güçlü motorlar olduğundan dolayı, dönme işlemi yaparken uyguladığı kuvvetle birlikte sistem üzerinde titreme veya oynama yapabilmektedir. Öncelikle bu titremeyi ve oynamayı önlemek için motorlar bir düzlem üzerine sabitlenmişlerdir. Kullanılan servo motorlardan birisi cismi 360° döndürmek için, diğeri ise ileri geri hareket ettirmek için kullanılmıştır. Tasarlanan düzenekte cisim bir tutucu aparat ile sabit tutulmaktadır. Tutucu aparat cismi bir ucundan kavrayarak tutmaktadır. Aparatın tuttuğu kısım her cisimde aynı olduğundan ve üretimden farklı şekilde çıkmadığından dolayı hata açısından bir sorun teşkil etmemektedir. Bu tutucu aparat servo motorun ucuna monte edilebilmektedir. Böylece motorun dönmesi ile birlikte cismin de dönmesi sağlanmaktadır.

Cismin ileri geri hareketi için ise cismin bağlı olduğu motor yatay hareket özelliği olan bir düzeneğin üzerine monte edilmiştir. Bu yatay düzenek üzerinde bulunan bir plaka, rayların üzerinde ileri geri hareket etmektedir. İleri geri hareketini ise rayların ortasında bulunan milin dönmesi ile sağlanmaktadır. Şöyle ki ortadaki mil döndükçe plakayı hareket ettirmektedir. Mil ise ikinci servo motora bağlı bulunmaktadır. Bunun sonucunda ikinci servo motor döndükçe cisim de ileri geri hareket etmiş olmaktadır.

Lens ve aydınlatma elemanı ise yatay düzeneğin ucuna sabitlenmiştir. Görüntüsü alınmak istenen cismin, görüntüsü alınmak istenen bölgesi lens ve aydınlatma elemanın arasına getirilerek ve döndürülerek görüntü alma işlemi yapılır.

Servo motorların kontrolü için kontrolünü sağlayan sürücüler, PLC ve butonların bulunduğu bir elektrik panosu hazırlanmıştır. Panonun içinde PLC’ nin beslenmesi için bir DA güç kaynağı bulunmaktadır. Kullanılan servo motorlar pozisyon kontrolü yapılarak kullanılmaktadır. Ayrıca çok motor çok hızlı çalışırken, motorun ucuna eklenen tutucu aparat ve cisim ağırlığından dolayı motor hataya düşmektedir. Bu nedenden dolayı motorun hızı uygun seviyeye sürücü ile ayarlanmıştır. Bu sebeple motorların tork ve hızları ile ilgili başka bir harici kontrol yapılmasına gerek kalmamıştır. Servo motorların kontrolü tetikleme ve yön olmak üzere iki şekilde olmaktadır. Servo motorlar sürücüden gelen tetiklemeler ile dönme işlemi yaptıklarından iki tane buton ile iki motor için ayrı ayrı tetikleme işlemi yapılmaktadır. Döndürme işini yapan motora tetikleme butonuna basıldığında cisim 60° dönmektedir. İleri geri hareketini sağlayan motora gelen tetikleme ile de cisim bir kamera görüntüsü kadar ileri veya geri taşınmaktadır. Cismi 360° döndürme işlemi tek yönde yapıldığı için bu işlem için yön kontrolünün de yapılması gerekli değildir. Ancak cismin ileri geri hareketini sağlayan motor için yön önemlidir. Yön kontrolü bir kalıcı konumlu anahtar ile yapılmaktadır. Anahtar açık konumda iken tetikleme geldiğinde cisim ileri hareket etmekte, anahtar kapalı konumda iken ise geri hareket etmektedir.

4.2.2. Düzeneğin çalışma şekli

Oluşturulan düzeneğin yerine getirmesi gereken görevler temelde cismi 60°’ lik açılarla tam bir tur döndürmesi, gerektiği durumlarda cismi ileri geri hareket ettirmesi olarak iki başlıkta özetlenebilir. Tutucu aparatın ucuna yerleştirilen ölçümü yapılacak olan cisim servo motora gelen tetikleme ile birlikte dönmektedir. Her tetikle motorun 60° dönmesi sağlamaktadır. Tetikleme sonucu dönen cismin bir görüntüsü diğer tetiklemeye kadar alınmaktadır. Ayrıca eğer cisim bir kamera çerçevesinde alınamayacak kadar büyükse cisim diğer servo motor ile ileri veya geri hareket ettirilerek görüntüleri alınabilir. Her ileri veya geri gitmede cismin görüntü sayı altışar olarak artmaktadır.

4.3. Sonuç

Bu tezde ölçümü yapılacak olan cisimlerin silindirik olması sebebi ile cisimler 360° döndürülerek görüntüleme yapılacak olan bir düzenek oluşturulmuştur. Her 60° dönme ile birlikte cismin bir görüntüsü alınmakta ve toplamda aynı cisme ait 6 adet görüntü oluşmaktadır. Cismin döndürülmesindeki hassas hareket için bir servo motor kullanılmıştır. Motorun ucuna eklenen tutucu aparat ile cisim tutturulup döndürme işlemi esnasında cismin istenmeyen bir şekilde hareket etmesi önlenmiştir. İstenmeyen hareketler cismin motorun eksenine göre açılı durması ile oluşmaktadır. Cismin ekseni motorun ekseni ile aynı olmadığı durumlarda dönme işlemi ile birlikte cismin ucu aşağı ve yukarı hareket etmektedir. Bu hareket cismin hatasından değil de sistemden dolayı olduğundan cismin üretim hatalarına yönelik ölçümleri zorlaştırmaktadır. Cismin sağında ve solunda kamera ve ışık kaynağı kullanılarak görüntüleme işlemi gerçekleştirilmiştir. Bununla beraber bazı uzun cisimlerin görüntüleri kameranın bir çerçevesine sığmayabilir. Bu gibi durumlarda cismin görüntüsü birden fazla görüntü ile oluşturulabilmektedir. Kamera ve ışık kaynağı sabit tutulduğu için cismi ileri geri hareket ettirebilmek için yatay hareket düzeneği kullanılmıştır. Bu yatay düzeneğin üzerinde cismi tutucu servo motor bulunmaktadır. Yatay hareket düzeneği hareket ettikçe cisim de ileri geri hareket etmektedir. Yatay düzeneği hareket ettirmek için ise bir başka servo motor kullanılmıştır. Kullanılan kameranın sensör boyutlarına göre yatay düzeneğin servo motorunun tetikleme sayısı ayarlanmalıdır. Servo motorların kontrolü ise bir PLC ile yapılmaktadır. PLC servo motora verilecek olan tetiklemelerin algılanması ve hareket yönünün sürücülere aktarılması için kullanılmıştır. Sonuç olarak cismin her bölgesinin görüntüleri alınabilmektedir. Şekil 4.9’da oluşturulan düzeneğin görüntüsü gösterilmektedir. Üsteki motor cismi tutma ve döndürme işlemini yapmaktadır. Bu motor ileri geri hareket eden düzeneğin üzerine monte edilmiştir. Alttaki motor ise gerekli olduğu durumlarda cismin ileri geri hareket etmesini sağlamaktadır. Düzeneğin sağ ucunda da birbirine bakan kamera ve aydınlatma bulunmaktadır. Görüntüsü alınacak cisim kamera ile aydınlatma arasına getirilerek görüntü alma işlemi gerçekleştirilmektedir.

5. GÖRÜNTÜ ÖNİŞLEME

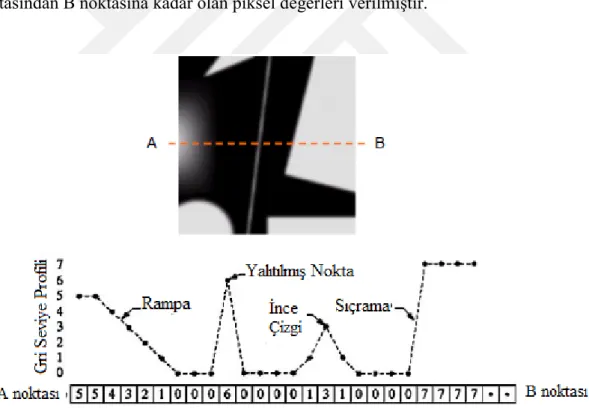

Görüntüler alınırken görüntülerin işlenmesini zorlaştıran bir takım gürültülerle birlikte alınır. Bu gürültüler, aydınlatma ve lens gibi çevresel etkilerden kaynaklanan gürültüler olabildiği gibi cismin bir parçası olup ilgili bölge dışında kalan yerler de olabilmektedir. Bu gürültülerin ortadan kaldırılması görüntü üzerindeki çalışmaları kolaylaştırdığından önemli bir aşamadır. Bunun yanı sıra görüntü işleme sırasında gerekli olabilen bilgileri elde etmemize yarayan kenar bulma, köşe noktalarını bulma ve filtreleme gibi işlemler de ön işlem olarak tanımlanır.

Bu bölümde segmentasyon ve ölçüm öncesi görüntüde yer alan gürültülerin yok edilmesi amacıyla kullanılan yöntemlerden morfolojik işlemler, filtreleme, kenar bulma ve köşe noktalarını bulma işlemleri anlatılmıştır.

5.1. Morfolojik İşlemler

Morfolojik görüntü işleme şekillerin biçimsel yapısı ile ilgilenerek nesnelerin ayırt edilmesine ve gruplanabilmesine imkân sağlamaktadır (Karhan ve ark., 2011). Bu yöntemler genellikle siyah beyaz görüntüler üzerinde çalışsa da gri seviye görüntüler üzerinde de kullanılır. Morfolojik filtreler genelde aşındırma ve genişleme olmak üzere iki temel işlemden türetilmiştir (Boztoprak ve ark., 2007). İşlemler için bir yapısal elemanın yanı sıra matematiksel olarak ifade etmek için fit ve hit şeklinde adlandırılan iki fonksiyon kullanılmaktadır. Bu fonksiyonlardan fit fonksiyonu yapısal eleman ile yapısal elemanın o anda üzerinde bulunduğu pikseller ile birebir örtüşmesi durumudur. Hit fonksiyonun gerçeklemesi için yapısal eleman ile yapısal elemanın o an üzerinde bulunduğu piksellerin en az birinin örtüşmesi yeterlidir (Zhao ve Daut, 1991). Yapısal elemanlar değişik boyutlarda ve şekillerde olabilmektedir. Üzerinde çalışılan probleme veya görüntüye göre farklı yapısal elemanlar kullanılabilir. Şekil 5.1’ de dört farklı yapısal eleman örneği sunulmuştur. Buradaki koyu renkli bölüm ile koyu renkli bölgenin görüntünün üzerinde bulunduğu bölgenin uyuşmasına bakılır ve yapısal elemanın üzerindeki daireye sonuç değerini yazdırılır.

Hit ve fit fonksiyonları ile aşındırma ve genişleme morfolojik işlemleri gerçekleştirilmektedir. Bunun yanı sıra bu iki morfolojik işlem beraber kullanılarak üretilen iki adet kapama ve açma işlemleri de morfolojik işlem olarak kullanılmaktadır.

Böylece aşındırma, genişleme, açma ve kapama olmak üzere dört adet morfolojik işlem elde edilmiş olmaktadır (Boztoprak ve ark., 2007).

Şekil 5.1. Yapısal bileşen örnekleri 5.1.1. Aşındırma

Aşındırma; bir görüntüde bulunan nesnelerin boyutunu seçilen yapısal elemana bağlı olarak küçültür. Aşındırma işlemi birbirine ince bir gürültü ile bağlanmış nesneleri birbirinden ayırmak için kullanılır. Aşındırma işlemi için fit fonksiyonu kullanılmaktadır. Operatörün temel etkisi görüntüyü kenarlarından erozyona uğratmaktadır. Sonuçta piksel grupları ve aralarındaki boşluklar küçülür ve seçilen yapısal elemana göre gürültülü şekiller düzelir (Altunkurt ve Kahriman, 2011). Şekil 5.2’ de aynı görüntüye ayrı ayrı 3x3 ve 5x5 boyutlarında yapısal elaman kullanılarak yapılan aşındırma işlemi gösterilmiştir. Daha büyük yapısal eleman ile yapılan işlem daha küçük yapısal elemanla birkaç seferde yapılabilir.

Şekil 5.2. Aşındırma işlemi gerçekleştirilen görüntü 5.1.2. Genişleme

Genişleme bir görüntüde bulunan nesnelerin boyutunu seçilen yapısal elemana bağlı olarak genişleten işlemdir. Genişleme nesnelerin gürültü ile ince bir şekilde bölünerek ayrı iki nesne gibi görünmesini engellemektedir. Bu işlemin temel etkisi

görüntüyü kenarlarından genişletmektir (Altunkurt ve Kahriman, 2011). Sonuç olarak da piksel grupları büyür ve aralarındaki boşluklar küçülür. Şekil 5.3’ de farklı boyutlarda yapısal eleman kullanılarak yapılan genişleme işlemi ile genişlemiş görüntüler sunulmuştur.

Şekil 5.3. Genişleme işlemi gerçekleştirilen görüntü 5.1.3. Açma

Görüntü üzerinde önce aşınma işlemi, sonra genişleme işlemi uygulanması sonucu açma işlemi elde edilir. Görüntü içerisindeki nesneler ve nesneler arasındaki boşluklar yapısal elemanın büyüklüğüne veya açma işleminin tekrar sayısına bağlı olarak temizlenir. Açma işlemi ile elde edilen görüntüler orijinal görüntüden biraz daha küçük hale gelmektedir. Bunun sonucunda ise birbirine yakın veya birleşik nesneler birbirlerinden ayrılırken, görüntünün yapısında fazlaca değişiklik olmaz (Karhan ve ark., 2011). Şekil 5.4’ de önce aşınma sonrasında ise genişleme yapılarak açma işleminin gerçekleştirilmesi gösterilmektedir.

Şekil 5.4. Açma işlemi gerçekleştirilen görüntü

5.1.4. Kapama

Kapama işlemi için görüntü üzerinde önce genişleme işlemi, daha sonra da aşınma işlemi uygulanmalıdır. Kapama işlemi isminden de anlaşılacağı gibi açma işlemimin tersi işlemler gerçekleşir. Yani görüntü içerisindeki nesneler ve nesneler arasındaki boşluklar varsa yapısal elemanın büyüklüğüne veya açma işleminin tekrar sayısına bağlı olarak nesneler birleştirilir. Kapama işlemi ile elde edilen görüntüler orijinal görüntüden biraz daha büyük hale gelmektedir. Bunun sonucunda ise birbirine yakın veya ayrık nesneler birbirlerine yaklaşırlar veya birleşirler (Karhan ve ark., 2011). Şekil 5.5’ de önce aşınma sonrasında ise genişleme yapılarak açma işleminin gerçekleştirilmesi gösterilmektedir.

Şekil 5.5. Kapama işlemi gerçekleştirilen görüntü

Morfolojik işlemler kullanılarak alınan görüntülerde saçakların yok edilmesi yapılmıştır. Aynı zamanda kenarların daha düzgün elde edilmesi içinde kullanılmıştır. Şekil 5.6’ da saçağa sahip örnek bir görüntü üzerinde önce genişleme ardından aşındırma (kapama) işlemleri ile saçak gürültüsünün yok edilmesine ilişkin görüntü gösterilmiştir. Bunun yanı sıra görüntülerdeki kenarlardaki çok küçük çaplı istenmeyen çıkıntıların da morfolojik işlemlerle giderilmesi sağlanmıştır.

![Şekil 4.7. Telesentrik lens ile geleneksel lensin ile oluşan görüntülere ait bir örnek (Anonymous, [online])](https://thumb-eu.123doks.com/thumbv2/9libnet/4785397.92066/31.892.165.700.416.714/şekil-telesentrik-geleneksel-lensin-oluşan-görüntülere-örnek-anonymous.webp)