TUĞLA BÜNYESİNDE KÖMÜR ARTIĞI VE BOR KULLANIMININ ARAŞTIRILMASI Ayşe Sevil İNCE

Yüksek Lisans Tezi Maden Mühendisliği Anabilim Dalı

TUĞLA BÜNYESİNDE KÖMÜR ARTIĞI VE BOR KULLANIMININ ARAŞTIRILMASI

Ayşe Sevil İNCE

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Nezahat EDİZ Ortak Danışman: Prof. Dr. Veli UZ

KABUL VE ONAY SAYFASI

Ayşe Sevil İNCE'nin YÜKSEK LİSANS tezi olarak hazırladığı “TUĞLA BÜNYESİNDE KÖMÜR ARTIĞI VE BOR KULANIMININ ARAŞTIRILMASI” başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

24/01/2019

Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. Ali UÇAR

Bölüm Başkanı, Maden Mühendisliği Bölümü

Prof. Dr. Nezahat EDİZ

Danışman, Maden Mühendisliği Bölümü

Prof. Dr. Veli UZ

Ortak Danışman, Metalurji ve Malzeme Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Prof. Dr. Nezahat EDİZ

Maden Mühendisliği Bölümü, Dumlupınar Üniversitesi

Prof. Dr. Ali UÇAR

Maden Mühendisliği Bölümü, Dumlupınar Üniversitesi

Prof. Dr. Ender SÖNMEZ

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının % 11 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

TUĞLA BÜNYESİNDE KÖMÜR ARTIĞI VE BOR KULLANIMININ ARAŞTIRILMASI

Ayşe Sevil İNCE

Maden Mühendisliği, Yüksek Lisans Tezi, 2019 Tez Danışmanı: Prof. Dr. Nezahat EDİZ

Ortak Danışman: Prof. Dr. Veli UZ

ÖZET

Bu çalışmada, tuğla bünyelerin fiziksel, mekanik ve termal özelliklerinin iyileştirilmesine çalışılmıştır. Bu amaçla Kütahya’da tuğla üretimi yapan bir fabrikadan tuğla kili alınmış ve çeşitli katkılar ilave edilerek bünyenin iyileştirilmesi çalışmaları yapılmıştır. Deneyler dört aşamada yürütülmüştür.

Deneylerin birinci aşamasında yoğrulma suyu olarak borlu su kullanımının etkileri araştırılmıştır. Deneyler sonucunda optimum sonuçların elde edildiği bünye, 1050 ºC’de sinterlenmiş ve yoğrulma suyunda %3 borik asit kullanılan TB3 bünyesinin olduğu belirlenmiştir. Deneylerin ikinci aşamasında tuğla kiline kömür artığı katkısının etkileri araştırılmıştır. Sonuçta bu deney grubunda optimum sonuçların elde edildiği bünye, 1050 ºC’de sinterlenmiş ve %50 kömür atığı katkılı olan T5 bünyesinin olduğu belirlenmiştir.

Deneylerin üçüncü aşamasında bir önceki aşamada en yüksek pişme mukavemeti değerine sahip olan kömür atığı ve tuğla kili karışımına (T5) yine borlu sular ilave edilmiş ve bu bünyelere borun etkisi araştırılmıştır. Deneyler sonucunda optimum sonuçların elde edildiği bünye, 1050 ºC’de sinterlenmiş ve yoğrulma suyunda %3 borik asit bulunan B3 bünyesinin olduğu belirlenmiştir.

Deneylerin dördüncü ve son aşamasında ise 1., 2. ve 3. deney aşamalarından elde edilen tüm tuğla bünyeler, fabrikada Hoffman fırında sinterlenmiştir. Böylece laboratuvar ve fabrika şartları arasındaki farklılıklar belirlenmiştir. Bu deney grubunda genel olarak laboratuvar ve fabrikada sinterlenen tuğla bünyelerin deney sonuçlarının birbirine paralel olduğu bulunmuştur.

AN INVESTIGATION OF COAL TAILINGS AND BORON USAGE IN A BRICK BODY

Ayşe Sevil İNCE

Mining Engineering, M.S. Thesis, 2019 Thesis Supervisor: Prof. Dr. Nezahat EDİZ

Thesis Co-Supervisor: Prof. Dr. Veli UZ

SUMMARY

In this study, physical, mechanical and thermal properties of brick bodies were tried to be improved. For this purpose, various substances were added to the brick clays taken from a brick factory in Kütahya and the results were tested at 4 stages.

In the first stage, the effect of boron containing water as forming liquid was investigated. After the tests, the best result was obtained from the bodies sintered at 1050 ºC having a 3% boric oxide in the forming liquid (TB3 body).

In the second stage of the tests, the effect of coal waste addition to the brick clay used was investigated. The best results were obtained from the bodies called T5 which were sintered at 1050 ºC having coal waste addition of 50%.

In the third stage of the tests, boron containing water was added to T5 coded bodies (brick clays and coal waste mixtures) which had produced the highest fired strength in the previous tests and the effects of this addition were investigated. The best results were obtained from the bodies coded B3 having 3% boric oxide in the forming liquid and sintered at 1050 ºC.

In the final stage of the tests, all the bodies obtained from the first, second and the third stages were sintered in a Hoffman type of owen at a brick factory. Hence, the differences between the laboratory and the factory conditions were determined. From the results, it was noticed that the experimental results obtained from the laboratory and the factory showed quite similarity.

TEŞEKKÜR

Bu çalışmada bana bilgi birikimi ve tecrübesiyle yol gösteren ve çalışmanın başarıyla sonuçlanmasını sağlayan danışman hocam Prof. Dr. Nezahat Ediz’e teşekkürü bir borç bilirim.

Deneysel çalışmalarım boyunca yanımda olan ve deneyimleriyle çalışmama katkıda bulunan danışman hocam Prof. Dr. Veli Uz’a yardımlarından dolayı teşekkür ederim.

Bilgi birikimleriyle beni yönlendiren Prof. Dr. Ahmet AYDIN, Prof. Dr. Ali Uçar ve Araştırma Görevlisi Sevgi Karaca hocalarıma teşekkür ederim.

Laboratuvar çalışmalarımda yardımcı olan arkadaşlarım Malzeme Yüksek Mühendisi Ayşe Selcen ŞAHİN ve Malzeme Mühendisi Mesut KÖK’e teşekkür ederim.

Son olarak, bu günlere gelmemi sağlayan aileme çok teşekkür ediyorum.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... xi ÇİZELGELER DİZİNİ ... xiv SİMGELER VE KISALTMALAR DİZİNİ ... xv 1. GİRİŞ ... 1 2. TUĞLA ÜRETİMİ ... 3 2.1. Hammaddeler ... 3 2.1.1. Kil çeşitleri ... 3 2.2. Üretim Prosesi ... 42.2.1. Hammaddelerin çıkarılması ve depolanması ... 4

2.2.2. Hammadde hazırlama ... 4 2.2.3. Şekillendirme ... 4 2.2.4. Kurutma... 5 2.2.5. Pişirme ve soğutma ... 5 2.2.6. Boşaltma ... 6 2.3. Özellikler... 7 2.3.1. Dayanıklılık ... 7 2.3.2. Renk ... 7

2.3.3. Tekstürler, astarlamalar (coatings) ve sırlamalar ... 8

2.3.4. Boyut değişiklikleri ... 8

2.3.5. Basınç dayanımı ve su emme ... 9

2.4. Sınıflandırma... 9 2.4.1. Yapı tuğlası ... 10 2.4.2. Delikli tuğla ... 10 2.4.3. Yüzey tuğlası ... 10 2.4.4. Kaldırım tuğlası ... 10 2.4.5. Seramik sırlı tuğla ... 10 2.4.6. İnce tuğla ... 10

3. TEZ KONUSU İLE İLGİLİ ÖNCEKİ YILLARDA YAPILAN ÇALIŞMALAR ... 11

İÇİNDEKİLER (devam)

Sayfa

4.1. Malzeme ve Yöntem ... 14

4.1.1. Malzeme ... 14

4.1.2. Yöntem ... 15

5. DENEYSEL SONUÇLAR VE TARTIŞMA ... 17

5.1. Malzemelerin Karakterizasyonu ... 17

5.1.1. Tuğla kili ... 17

5.1.2. Kömür artığı ... 20

5.2. Borlu Suyun Etkisinin Araştırıldığı Deneyler (1. grup) ... 23

5.3. Kömür Artığı Katkısının Araştırıldığı Deneyler (2. grup) ... 35

5.4. Kömür Artığı Katkılı Bünyeye Bor Katkısının Araştırıldığı Deneyler (3.grup) ... 47

5.5. Laboratuvar ve Fabrika Pişirme Şartları Arasındaki Farkların Araştırıldığı Deneyler (4.grup) ... 59

5.5.1. Birinci grup bünyelerle ilgili çalışmalar ... 60

5.5.2. İkinci grup bünyelerle ilgili çalışmalar ... 63

5.5.3. Üçüncü grup bünyelerle ilgili çalışmalar ... 66

6. SONUÇ VE ÖNERİLER ... 70

KAYNAKLAR DİZİNİ ... 72 EKLER

Ek-1: 900 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (1. Grup) Ek-2: 950 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (1. Grup) Ek-3: 1000 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (1. Grup) Ek-4: 1100 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (1. Grup) Ek-5: 900 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (2. Grup) Ek-6: 950 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (2. Grup) Ek-7: 1000 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (2. Grup) Ek-8: 1100 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (2. Grup) Ek-9: 900 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (3. Grup) Ek-10: 950 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (3. Grup)

İÇİNDEKİLER (devam)

Sayfa

Ek-11: 1000 °C Sıcaklıkta Sinterlenmiş Bünyelerin XRD Paternleri (3. Grup)

ŞEKİLLER DİZİNİ

Şekil Sayfa

5.1. Tuğla kilinin XRD paterni. ... 18

5.2. Tuğla kilinin tane boyut dağılımı. ... 19

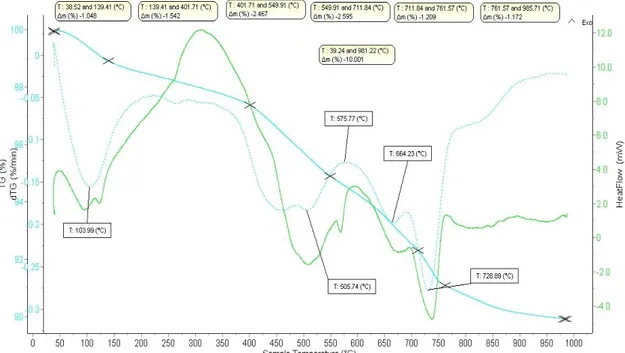

5.3. Tuğla kilinin TG-DTA eğrisi. ... 19

5.4. Kömür artığın tane boyut dağılımı. ... 21

5.5. Kömür artığının XRD paterni. ... 21

5.6. Kömür artığının TG-DTA eğrisi. ... 22

5.7. Tuğla bünyelerin toplu küçülme-bor miktarı ilişkisi (1. grup). ... 25

5.8. Tuğla bünyelerin toplu küçülme-sıcaklık ilişkisi (1. grup). ... 25

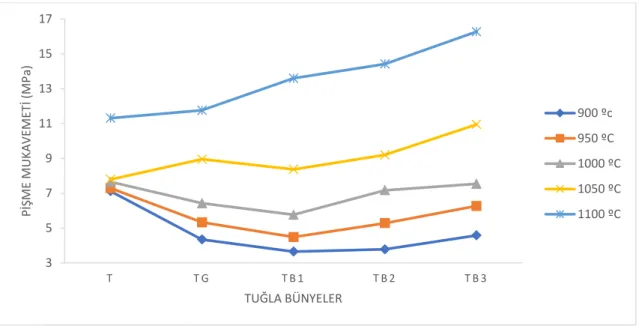

5.9. Tuğla bünyelerin pişme mukavemeti-bor miktarı ilişkisi (1. grup). ... 26

5.10. Tuğla bünyelerin pişme mukavemeti-sıcaklık ilişkisi (1. grup). ... 27

5.11. Tuğla bünyelerin su emme-bor miktarı ilişkisi (1. grup). ... 27

5.12. Tuğla bünyelerin su emme- sıcaklık ilişkisi (1. grup). ... 28

5.13. Tuğla bünyelerin porozite-bor miktarı ilişkisi (1. grup)... 29

5.14. Tuğla bünyelerin porozite-sıcaklık ilişkisi (1. grup). ... 29

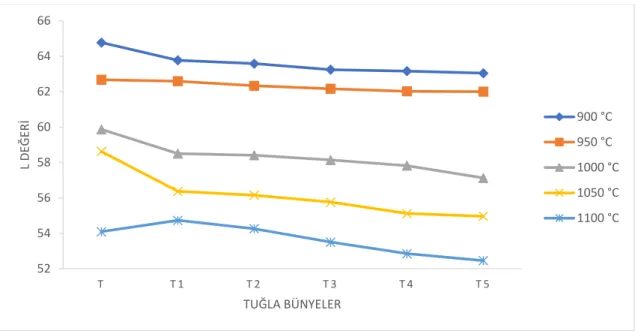

5.15. Tuğla bünyelerin ‘L’ değeri-bor miktarı ilişkisi (1. grup)... 30

5.16. Tuğla bünyelerin ‘L’ değeri-sıcaklık ilişkisi (1. grup). ... 30

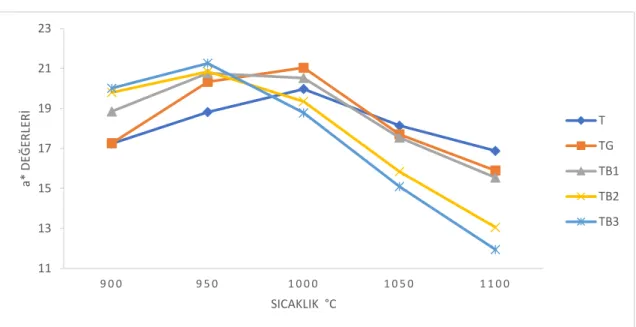

5.17. Tuğla bünyelerin ‘a’ değeri-bor miktarı ilişkisi (1. grup). ... 31

5.18. Tuğla bünyelerin ‘a’ değeri-sıcaklık ilişkisi (1. grup). ... 31

5.19. Tuğla bünyelerin ‘b’ değeri-bor miktarı ilişkisi (1. grup). ... 32

5.20. Tuğla bünyelerin ‘b’ değeri-sıcaklık ilişkisi (1. grup). ... 32

5.21. 1050 ºC’de sinterlenmiş T, TG, TB1, TB2, TB3 bünyelerinin XRD paternleri. ... 34

5.22. Tuğla bünyelerin toplu küçülme- kömür atığı katkı oranı ilişkisi (2. grup). ... 37

5.23. Tuğla bünyelerin toplu küçülme-sıcaklık ilişkisi (2. grup). ... 37

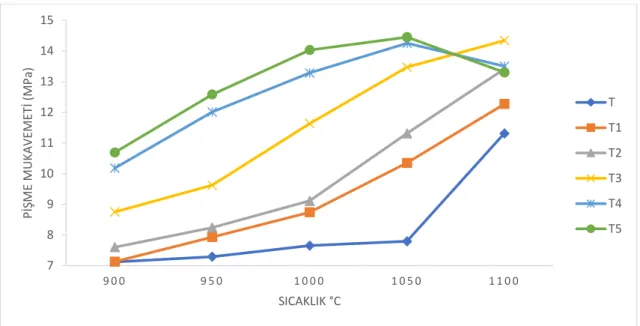

5.24. Tuğla bünyelerin pişme mukavemeti- kömür atığı katkı oranı ilişkisi (2. grup)... 38

5.25. Tuğla bünyelerin pişme mukavemeti-sıcaklık ilişkisi (2. grup). ... 38

5.26. Tuğla bünyelerin su emme- kömür atığı katkı oranı ilişkisi (2. grup). ... 40

5.27. Tuğla bünyelerin su emme-sıcaklık ilişkisi (2. grup). ... 40

5.28. Tuğla bünyelerin porozite- kömür atığı katkı oranı ilişkisi (2. grup). ... 41

5.29. Tuğla bünyelerin porozite-sıcaklık ilişkisi (2. grup). ... 41

5.30. Tuğla bünyelerin ‘L’ değeri- kömür atığı katkı oranı ilişkisi (2. grup). ... 42

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.32. Tuğla bünyelerin ‘a’ değeri- kömür atığı katkı oranı ilişkisi (2. grup). ... 43

5.33. Tuğla bünyelerin ‘a’ değeri-sıcaklık ilişkisi (2. grup). ... 43

5.34. Tuğla bünyelerin ‘b’ değeri- kömür atığı katkı oranı ilişkisi (2. grup). ... 44

5.35. Tuğla bünyelerin ‘b’ değeri-sıcaklık ilişkisi (2. grup). ... 45

5.36. 1050 ºC’de sinterlenmiş A, T, T1, T2, T3, T4, T5 bünyelerinin XRD paternleri. ... 46

5.37. Tuğla bünyelerin toplu küçülme-bor miktarı ilişkisi (3. grup). ... 49

5.38. Tuğla bünyelerin toplu küçülme-sıcaklık ilişkisi (3. grup). ... 49

5.39. Tuğla bünyelerin pişme mukavemeti-bor miktarı ilişkisi (3. grup). ... 50

5.40. Tuğla bünyelerin pişme mukavemeti-sıcaklık ilişkisi (3. grup). ... 50

5.41. Tuğla bünyelerin su emme-bor miktarı ilişkisi (3. grup). ... 51

5.42. Tuğla bünyelerin su emme-sıcaklık ilişkisi (3. grup). ... 52

5.43. Tuğla bünyelerin porozite-bor miktarı ilişkisi (3. grup)... 53

5.44. Tuğla bünyelerin porozite-sıcaklık ilişkisi (3. grup). ... 53

5.45. Tuğla bünyelerin ‘L’ değeri-bor miktarı ilişkisi (3. grup)... 54

5.46. Tuğla bünyelerin ‘L’ değeri-sıcaklık ilişkisi (3. grup). ... 54

5.47. Tuğla bünyelerin ‘a’ değeri-bor miktarı ilişkisi (3. grup). ... 55

5.48. Tuğla bünyelerin ‘a’ değeri-sıcaklık ilişkisi (3. grup). ... 55

5.49. Tuğla bünyelerin ‘b’ değeri-bor miktarı ilişkisi (3. grup). ... 56

5.50. Tuğla bünyelerin ‘b’ değeri-sıcaklık ilişkisi (3. grup). ... 56

5.51. 1050 ºC’de sinterlenmiş T, T5, G, B1, B2, B3 bünyelerinin XRD paternleri. ... 58

5.52. Birinci grup tuğla bünyeler-toplu küçülme ilişkisi. ... 60

5.53. Birinci grup tuğla bünyeler-pişme mukavemeti ilişkisi. ... 60

5.54. Birinci grup tuğla bünyeler-su emme ilişkisi. ... 60

5.55. Birinci grup tuğla bünyeler-porozite ilişkisi. ... 61

5.56. Birinci grup tuğla bünyeler-‘L’ değeri ilişkisi. ... 62

5.57. Birinci grup tuğla bünyeler-‘a’ değeri ilişkisi. ... 62

5.58. Birinci grup tuğla bünyeler-‘b’ değeri ilişkisi. ... 62

5.59. İkinci grup tuğla bünyeler-toplu küçülme ilişkisi. ... 63

5.60. İkinci grup tuğla bünyeler-pişme mukavemeti ilişkisi. ... 63

5.61. İkinci grup tuğla bünyeler-su emme ilişkisi. ... 64

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.63. İkinci grup tuğla bünyeler-‘L’ değeri ilişkisi. ... 65

5.64. İkinci grup tuğla bünyeler-‘a’ değeri ilişkisi. ... 65

5.65. İkinci grup tuğla bünyeler-‘b’ değeri ilişkisi... 65

5.66. Üçüncü grup tuğla bünyeler-toplu küçülme ilişkisi. ... 66

5.67. Üçüncü grup tuğla bünyeler-pişme mukavemeti ilişkisi. ... 67

5.68. Üçüncü grup tuğla bünyeler-su emme ilişkisi. ... 67

5.69. Üçüncü grup tuğla bünyeler-porozite ilişkisi. ... 67

5.70. Üçüncü grup tuğla bünyeler-‘L’ değeri ilişkisi. ... 68

5.71. Üçüncü grup tuğla bünyeler-‘a’ değeri ilişkisi. ... 68

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Tuğla çeşitleri ve standartları ... 9

4.1. Borlu atık suyun kimyasal analizi. ... 15

4.2. Tuğla bünyelerin kodları. ... 16

5.1. Tuğla kilinin kimyasal analizi. ... 17

5.2. Tuğla kilinin renk ölçüm değerleri. ... 18

5.3. Kömür artığının renk ölçüm değerleri. ... 20

5.4. Kömür artığının kimyasal analizi. ... 20

5.5. 900 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup). ... 23

5.6. 950 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup). ... 23

5.7. 1000 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1.grup). ... 24

5.8. 1050 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1.grup). ... 24

5.9. 1100 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup). ... 24

5.10. 900 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (2. grup). ... 35

5.11. 950 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (2. grup). ... 35

5.12. 1000 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (2. grup). ... 36

5.13. 1050 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (2. grup). ... 36

5.14. 1100 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (2. grup). ... 36

5.15. 900 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (3. grup). ... 47

5.16. 950 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (3. grup). ... 47

5.17. 1000 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (3. grup). ... 48

5.18. 1050 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (3. grup). ... 48

5.19. 1100 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (3. grup). ... 48

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklama

0C Santigrad derece

λ Lamda, XRD dalga boyu

Kısaltmalar Açıklama

DPU Dumlupınar Üniversitesi

TDA Diferansiyel Termal Analiz TGA Termo Gravimetrik Analiz

XRD X-Işını Difraksiyonu

1. GİRİŞ

Günümüzde inşaat sektöründeki hızlı gelişme nedeniyle yapı malzemelerine duyulan ihtiyaç da artmaktadır. Bu yapı malzemelerinden birisi de tuğladır.Tuğla, dünya tarihinde üretimi yapılan ilk yapı malzemesidir. İlk yerleşim yerlerinin ve kültürlerinin tuğla yapımına uygun olan alüvyonlu toprakların yer aldığı geniş nehir havzalarında kurulduğu bilinmektedir. Tuğla sanatının da başlangıcı bu dönemlere rastlar. Bu bölgeler Mezopotamya’da yer alan Nil,

Euprates/Tigris nehirlerinin aşağı bölgeleridir. Tuğla üretimi daha bu zamanlarda başlamış, en zengin yapılar bu tuğla tabletler ile inşa edilmiştir. Kullanılan bu pişmemiş kil tabletler zamanımızda kullanılan tuğlalara benzer ve elle düzeltilerek şekillendirilmişti. Ancak bu dönemde kullanılan tuğlalar, çamurla hazırlanmış ve güneşte kurutulmuş, kerpice benzeyen pişmemiş tuğlalardı.

Çevre koşullarına karşı güçlü olma isteği insanları başka arayışlara itmiştir. İnsanlar daha sağlam, daha yüksek ve daha hoş görünen binalar inşa etmek istemişlerdir. Bu sayade kil ile suyun buluşması ve ateş ile beraberliği tuğlanın doğuşunu oluşturmuştur. Bu aşamada sıcak ve canlı rengi ile daha sağlam bir yapı malzemesi olan pişmiş tuğla kullanımı önem kazanmıştır.

Daha sonra tuğla yapımı Anadolu ve Avrupa’ya da yayılmış ve gittikçe yaygınlaşmıştır. Mezopotamya’da ise tuğla ve tuğla üretimi; Asurlular, Persler, Sasaniler ve İslam kültürü ile gelişmiş ve değişik boyutlara taşınmıştır. Doğu ve batı kültürü hemen hemen ortak ilerlemiş ve sonuçta tuğla tüm yerleşim bölgelerinin vazgeçilmez yapı malzemesi olma özelliğini korumuştur. Tuğlaların özellikleri kullanım şartlarına uygun olarak arttırılarak, günümüz endüstrisinde geniş bir yer almıştır (www.tukder.org, 2018).

Tuğla üretiminde hala geçmiş yüzyıllardaki temel adımlar takip edilir. Ancak geçen yıllarda kaydedilen teknolojik gelişmeler, modern tuğla fabrikalarını eski fabrikalardan önemli oranda daha yeterli yapmıştır. Bu aynı zamanda tuğla kalitesini de geliştirmiştir. Tuğla hammaddeleri ve özellikleri üzerine daha detaylı bilgi, daha kontrollü pişirme, gelişmiş fırın dizaynları ve daha ileri mekanizasyon gibi ilerlemelerin hepsi modern endüstriyi sonuçlandırmıştır.

Son yıllarda tuğla üretiminde kaliteli hammadde kaynaklarının azalması, araştırmacıları yeni hammadde kaynakları arayışına ve mevcut hammadde kaynaklarının iyileştirilmesi çalışmalarına yöneltmiştir. Yapılan çalışmalardan, tuğla üretiminde alternatif hammadde kaynaklarından birisinin de kil içerikli kömür atıkları olduğu dikkat çekmektedir.

Ülkemizde halen faaliyette bulunan kömür yıkama tesislerinde 0,1 mm üzeri kömürler zenginleştirilmekte ve bu boyutun altında kalan ince boyutlu kömürler, susuzlandırma işleminden sonra atık barajlarında depolanmaktadır.

Kömür hazırlama tesislerinden çıkan atıkları, uygun strateji ve değerlendirme yöntemleriyle, hem ekonomiye kazandırmak hem de çevre kirliliğini önlemek mümkündür. Büyük bir kısmı 180 µm boyut grubu altında yer alan bu atıklar, kömür hazırlama işlemleri sonrasında açığa çıkan atık su ile birlikte hareket etmekte ve tikiner tanklarında gerçekleştirilen susuzlaştırma işlemlerini müteakip atık barajına basılmaktadır. 700 ton/saat nominal kapasiteye sahip Tunçbilek Kömür Hazırlama ve Zenginleştirme Tesisi’nde, kömür zenginleştirmek amacıyla ton başına ortalama 1000 m3 su tüketilmekte ve tesis atık suyunda kil ve kömür miktarı

yılda yaklaşık 400.000 tonu bulmaktadır. Bunun yaklaşık %20-35’ini kömür kaçakları oluşturmaktadır (Sabah, 2007).

Kil içerikli kömür atıklarının en uygun değerlendirilme şekli, öncelikle atıkta yer alan çok ince boyutlu kömürleri tekrar kazanmak ve geriye kalan kil içerikli malzemeyi uygun sektörlerde kullanılabilir hale getirmektir.

Bu çalışmada, tuğla üretiminde kullanılan kile farklı oranlarda kömür atığı ilave edilerek kilin (aynı zamanda tuğlanın) fiziksel, kimyasal, mekanik ve termal özellikleri iyileştirilmeye çalışılmıştır. Ayrıca kömür atığı katkılı tuğla bünyelerde yoğrulma suyu olarak borik asitten elde edilmiş borlu su ve Etimaden Emet Bor İşletmesi atık göletinden alınan borlu atık su kullanılarak borun tuğla bünyelere etkileri incelenmiştir.

2. TUĞLA ÜRETİMİ

2.1. Hammaddeler

Tuğlanın ana hammaddesi kildir. Killer yer yüzeyindeki en yaygın materyallerden biridir. Ancak tuğla üretimi için gereken kil, bazı spesifik özelliklere sahip olmalıdır. Modern üretim gerekçelerini sağlayabilmesi için, killerin su ile karıştırıldığı zaman şekillenebilmesi için plastisiteye, şekillendirildikten sonra şekillerini koruyabilmesi için yeterli ıslaklığa ve havada kuruma gerilmesi direncine sahip olmalıdır. Dahası kil partikülleri pişirilmeye tabi tutulduklarında birlikte erimelidir.

2.1.1. Kil çeşitleri

Tuğla kiremit endüstrisinde kullanılan killer, aynı kimyasal bileşimde fakat farklı fiziksel karakteristiklere sahip olan başlıca üç şekilde oluşur. Bunlar;

Yüzey Killeri: Bu killer yaşlı veya çok genç tortul oluşumlar olabilir. İsminin de

çağrıştırdığı gibi, bu killer yerin yüzeyine yakın bulunur.

Şeyller: Şeyller, sertleşinceye kadar (hemen hemen sleyt gibi) yüksek basınçlara maruz

kalmış olan killerdir.

Ateş Killeri: Ateş killeri genellikle diğer killere göre daha derinlerden çıkarılır ve

refrakterlik kalitesine sahiptir. Kural olarak bu killer, şeyl ve yüzey killerinden daha az safsızlık içerir. Yine bu killer daha üniform kimyasal ve fiziksel özelliklere sahiptir. Killer kompleks materyallerdir. Yüzey killeri ve ateş killeri, kimyasal bileşimden ziyade fiziksel yapı olarak şeyllerden farklıdır. Kimyasal olarak üç kil de; silis, alümina, değişik miktarlarda metal oksitler ve diğer safsızlıkların oluşturduğu bileşiklerdir. Her ne kadar teknik olarak metal oksitler safsızlıklarsa da, bunlar fluks (ergitici) olarak davranıp daha düşük sıcaklıklarda ergimeyi sağlarlar. Metal oksitler (bilhassa Fe, Mg ve Ca ) pişmiş son ürünün rengini etkiler.

Üretici, farklı ocakların ve yörelerin killerini karıştırmakla kimyasal bileşimdeki ve fiziksel özelliklerdeki değişmeleri minimize eder. Ancak kil ürünleri nispeten düşük fiyatla satıldığından, üniform hammaddeler elde etmek için killerin saflaştırılması ekonomik olarak mümkün değildir. Hammaddelerin özelliklerindeki değişiklikler üretim metodunu değiştirmekle telafi edildiğinden dolayı, farklı üreticilerin son ürünlerinin özellikleri birbirlerine göre biraz değişiklikler gösterebilir (Işık, 2010).

2.2. Üretim Prosesi

Tuğla üretim prosesi altı genel safhada gerçekleşir. Bunlar; hammaddelerin çıkarılması ve depolanması, hammaddelerin hazırlanması, şekillendirme, kurutma, pişirme ve soğutma ve ürünlerin fırından çıkarılarak depolanması. Üretim prosesinin sırasıyla açıklamaları “Tuğla ve Kiremit Üretim Teknolojisi” ders notlarından alıntılanarak aşağıda özetlenmiştir (Işık, 2010).

2.2.1. Hammaddelerin çıkarılması ve depolanması

Yüzey killeri, şeyller ve bazı ateş killerinin çıkarılışı açık işletme metoduyla yapılır. Bazı ateş killeri ise yer altı işletmeciliği gerektirir. Kil ve/veya şeyl karışımları daha sonra fabrika depolama sahalarına nakledilir. Fabrikanın birkaç günlük ihtiyacı olan hammaddeyi depolamak yaygın olan bir uygulamadır. Böylece hava şartları ne olursa olsun üretimin devamlılığı sağlanmış olur. Normal olarak birkaç depolama sahası (her hammadde için ayrı olmak üzere) killerin bazı karışımlarının da yapılabilmesi için sağlanmalıdır. Karıştırma (harmanlama) ile daha üniform hammaddeler elde edilebilir. Bu da üretilecek tuğlanın rengini kontrol etmeye ve hammaddenin uygunluğu üzerine bazı kontrollerin yapılabilmesini sağlar.

2.2.2. Hammadde hazırlama

Kil, dairesel bir tava içinde dönen her biri 4 ile 8 ton ağırlığında valslere sahip valsli değirmende öğütülür ve karıştırılır. Böylece hammaddenin iri topakları ezilmiş ve taşları giderilmiş olur. Daha sonra çoğu fabrika killerin tane boylarını kontrol etmek için sarsıntılı eleklerden geçirir.

2.2.3. Şekillendirme

Şekillendirme işleminde ilk adım olan yoğrulma, şekillendirme için homojen plastik bir kütle hazırlanmasını sağlar. Bu da genellikle karıştırma haznesinde kile su ilave edilmekle gerçekleştirilir. Bu karıştırma ve yoğrulmadan sonra, plastik kil kütle şekillendirmeye gönderilir. Günümüzde tuğla şekillendirmesi için başlıca üç metot vardır.

Bunlar; katı çamur (stiff-mud) metodu, yumuşak çamur metodu ve kuru presleme (dry- press) metodudur.

Katı çamur metodu: Katı çamur metodunda kil, plastiklik elde etmek için yeterli

miktarda su (genellikle ağırlıkça %12 ile %15 arasında) ile karıştırılır. Karıştırmadan hemen sonra, yoğrulmuş kil 375-725 mm Hg vakumlu bölüme gider. Çamurun havasının

alınması kilin işlenebilirliği ve plastikliğini artırır. Böylece çamurun mukavemeti artar. Daha sonra, kil iki boyutu belirlenmiş olan kolon elde etmek için bir kalıba ekstrude edilir. Bu kil kolonun tuğla haline dönüşmesi için üçüncü boyutu bir otomatik kesici ile yapılır. Otomatik kesicilerin tel aralıkları ve kalıp boyutları kuruma ve pişme esnasındaki normal küçülmelerin telafisi için dikkatlice hesaplanmalıdır. İstenirse, kile kolon kalıptan çıkarken çeşitli tekstürler veya yüzey kaplamaları uygulanabilir.

Yumuşak çamur metodu: Bu metod bilhassa, aşırı su içerdiğinden dolayı katı çamur

metodu ile ekstrude olabilmeleri mümkün olmayan killer için uygundur. Yüzde 20-30 su içeren kil karışımları kalıplarda şekillendirilir. Kili yapışmaktan korumak için, kalıplar ya kum ya da su ile yağlanır. Tuğla; kum kullanıldığı zaman kum baskılı, fakat su kullanıldığında su baskılı tuğla olarak bilinir. Tuğla bir makine veya elle bu yöntemler kullanılarak üretilebilir.

Kuru presleme metodu: Bu metod bilhassa çok düşük plastikliğe sahip killer için uygundur. Kil minimum miktarda su ile (en fazla %10) karıştırılır. Daha sonra hidrolik veya sıkıştırılmış hava basıncı kullanılarak 500 ile 1500 psi (3,4-10,3 MPa) basınçlar altında çelik kalıplarda şekillendirilir.

2.2.4. Kurutma

Islak kil birimler (yaş tuğlalar) kalıplardan veya kesme makinalarından çıkarıldığı zaman, şekillendirme metoduna bağlı olarak %7 ile %30 arasında nem içerir. Pişirme işlemine başlamadan önce bu suyun büyük kısmı 38 ºC ile 204 ºC sıcaklık aralığına sahip kurutma odalarında buharlaşır. Kurutma zamanı kilin türüne göre farklılık gösterir. Ancak genellikle 24 ile 48 saat olur. Her ne kadar kurutma odaları için gereken ısı özel olarak üretilse de çoğunlukla pişirme fırınlarından atılan ısı kullanılır. Her türlü halde sıcaklık ve nem bünyede aşırı çatlamalar oluşturmaması için dikkatlice ayarlanmalıdır.

2.2.5. Pişirme ve soğutma

Tuğla üretiminde çok önemli ve özel bir adım olan pişirme için fırın türüne ve diğer değişkenlere bağlı olarak 40 ila 150 saat arası bir zaman gerekir. Pişirme işlemi için birçok fırın türü kullanılmaktadır. Belli başlıları arasında tünel ve periyodik fırınlar gösterilebilir. Kullanılan yakıt; doğalgaz, propan, petrol, talaş, kömür veya bu yakıtların karışımı olabilir. Kurumuş tuğlalar (birimler), sıcak fırın gazlarının serbestçe sirkülasyonuna müsade edecek şekildeki bir modele göre periyodik fırınlara yerleştirilir. Periyodik fırın doldurulur, pişirilir, soğutulur ve boşaltılır.

Daha sonra aynı proses tekrar edilir. Bir tünel fırında, pişirilecek olan tuğlalar benzer şekilde özel araçlara (vagonlara) yüklenip, bu vagonlarla tünel içindeki değişik sıcaklık zonlarından geçirilir. Her zondaki sıcaklık şartları dikkatlice kontrol edilir ve fırın sürekli çalışır.

Pişirme altı genel safhaya bölünür. Bunlar: 1) su dumanı (serbest su buharlaşması), 2) dehidrasyon, 3) oksidasyon, 4) vitrifikasyon, 5) flashing ve 6) soğutmadır. Flashing ve soğutma haricindekilerin hepsi fırındaki sıcaklığın yükseltilmesiyle ilgilidir. Her ne kadar uygulanan sıcaklıklar kil veya şeyle göre farklılıklar gösterse de serbest suyun buharlaşması en fazla 204 ºC’de, dehidrasyon yaklaşık 149 ile 982 ºC arasında, oksidasyon 538 ile 982 ºC arasında ve vitrifikasyon 871 ile 1316 ºC arasında meydana gelir.

Killer yüksek sıcaklık karşısında metallerden farklı davranırlar. Şöyle ki killer yüksek sıcaklık karşısında yavaş yavaş yumuşar ve aşama aşama erir. Killerin bu eriyebilirlik özelliği, gerektiği gibi pişirildikleri zaman onların sert, katı ve nisbeten düşük absorbsiyonlu olmasına neden olur. Erime üç safhadan oluşur: 1) başlangıç erimesi (kil taneleri birbirine yapışık bir kütle oluşturacak yumuşaklıkta oldukları zamanki nokta), 2) vitrifikasyon (aşırı erimenin oluşmasıyla, kütlenin sıkı, katı olduğu ve absorbent olmadığı zamanki nokta) ve 3) viskoz erime (kil kütlenin bozuştuğu ve eriyik olmaya yöneldiği nokta). Pişirme işlemindeki önemli nokta, başlangıç erimesi ve kısmi vitrifikasyonun tam olması fakat viskoz erimeden uzak durulması için fırındaki sıcaklığı kontrol etmektir. Sıcaklık değişikliğinin oranı, hammaddeye ve üretilen tuğlaya bağlı olarak dikkatlice kontrol edilmelidir. Fırınlar normal olarak pişirme işleminde sürekli kontrol sağlanması için pyrometrik koniler veya diğer sıcaklığa duyarlı sensörlerle donatılmıştır. Pişme işleminin sonuna doğru tuğlalar değişik renkler elde etmek için flashlanmalıdır.

Sıcaklık maksimuma ulaştıktan ve belirlenen süre kadar uygulandıktan sonra, soğutma işlemi başlar. Periyodik fırınlarda iyi bir soğutma için 48 ile 72 saat arası bir zaman gerekir. Fakat tünel fırınlardaki soğutma periyodu nadiren 48 saati geçer. Soğutma oranının renk üzerine direkt etkisi olduğundan, aşırı hızlı soğutmanın üründe çatlama ve diğer özürlere (kavlama gibi) sebep olacağından, soğutma pişirme işleminde önemli bir safhadır.

2.2.6. Boşaltma

Boşaltma soğutmadan sonra tuğlaların fırından tahliye işlemidir. Bu safhada, tuğlalar ayıklanır, sınıflandırılır, paketlendirilir, depolanır ve sevkiyat için yüklenir. Bugün tuğlaların çoğu fabrikalarda kolay taşınma, yüklenme ve nakliyat sağlayacak şekilde çelik telle çemberlenmiş küpler halinde paketlenir. Bu paketler forkliftlerle kolayca taşınma sağlanacak

halde şekillendirilir. Karakteristik mimari görüntüler elde etmek için imal edilmiş ve ayrılmış üniform olmayan boyut, renk ve tekstürdeki tuğlalar paketlenmeye uygun olmayabilir. Böylesi tuğlalar genellikle ağaç paletler üstünde sevkedilir (Işık, 2010).

2.3. Özellikler

Tuğlanın bütün özellikleri hammadde bileşimi ve üretim metotlarından etkilenir. Bu nedenlerden dolayı çoğu üretici son ürünün kalitesini etkileyen bir kil hammaddesindeki safsızlıkların mümkün olabilecek olumsuz etkilerini azaltmak için killeri harmanlar. Benzer şekilde üretim işlemlerindeki standardizasyon, üreticilere proseslerden kaynaklanan değişiklikleri sınırlama ve daha üniform (aynı çeşit) tuğla üretimi sağlama fırsatı verir.

Tuğla kullananların en çok ilgilendiği özellikler; dayanıklılık, renk, tekstür, boyut değişiklikleri, basınç dayanımı ve su emmedir.

2.3.1. Dayanıklılık

Tuğlanın dayanıklılığı pişirme esnasındaki başlangıç erimesi ve kısmi vitrifikasyondan sonra meydana gelir. Basınç dayanımı ve su emme de pişirme sıcaklıklarıyla ilişkili olduğundan dolayı, doygunluk katsayısı ile birlikte bu özellikler dayanıklılığın göstergesi olarak alınırlar. Ancak hammaddedeki farklılıklardan dolayı, basınç dayanımı veya su emmenin tek bir değeri pişirme derecesinin güvenilir bir göstergesi olamaz.

2.3.2. Renk

Pişmiş kilin rengi kimyasal bileşimine, pişme sıcaklığına ve pişme kontrol metoduna bağlıdır. Killerde yaygın olarak bulunan oksitler arasındaki demir, renk üzerindeki en büyük etkiye sahiptir. Doğal rengi ne olursa olsun pratik olarak demir içeren killer demir oksit içeriklerinden dolayı oksitleyici pişirmeye maruz kaldığı zaman kırmızı rengi alırlar. İndirgeyici atmosferde pişirildiği zaman aynı kil mor renk alır. Fırında indirgeyici atmosfer oluşturmak flashing olarak bilinir. Aynı hammaddeler ve üretim metodları için daha koyu renkler daha yüksek sıcaklıklardaki pişirilmeyle ilgilidir. Bu da tuğlaları daha düşük su emmeli yapıp basınç dayanımını arttırır. Ancak farklı killerden yapılmış ürünlerin basınç dayanımı – renk ve su emme- renk arasında direkt bir ilişki yoktur.

2.3.3. Tekstürler, astarlamalar (coatings) ve sırlamalar

Çoğu tuğlalar şekillendirmede kullanılan kalıplarla elde edilmiş düz veya kumlu tekstürlere sahiptir. Düz tekstür (ölü deri olarak da bilinir) kil kalıptan geçerken çelik kalıba olan basınçla meydana gelmiştir. Katı çamur işleminde çoğu tekstürler kil kolon kalıptan ayrılırken yontma, kazıma, kabartma, süpürme veya başka bir şekilde yüzeyi pürüzlendirmeyle uygulanır. Bugün çoğu fabrikalar ince öğütülmüş kil, renklendiriciler ve sudan oluşan engopları pürüzlendirilmiş kolona uygular. Renklendiricilerle veya renklendiriciler olmaksızın kumlar engopların içine son üründe ilginç ve ayırt edici modeller oluşturmak için boşaltılır. Engob tuğlaya yapışarak sertlik geliştiren bir kil astar olarak ta tanımlanır. Ancak genellikle kaplanan yüzeyin belirli olmasını ve hava alıp verişini sağlar. Yüksek derecelerde pişirilmiş tuğlalarda engoblar hemen hemen su ve havayı geçirmez. Her ne kadar bütün tuğla imalatçılarında yaygın değilse de, seramik sırlama oldukça ayrıntı ve dikkatli kontrol gerektiren bir işlemdir. Yüksek pişirmeli ve düşük pişirmeli sır olmak üzere iki temel türe sahiptir. Yüksek pişirmeli sırlar kurumadan önce veya sonra tuğlaların üzerine spreyle tatbik edilir. Daha sonra birimlerin normal pişirme sıcaklıklarında fırında pişirilir. Düşük pişirmeli sırlar yüksek sıcaklıklarda elde edilemeyen renkleri elde etmek için kullanılır. Bu sırlar tuğla pişirmede olgunlaştıktan ve soğuduktan sonra uygulanır. Birçok engoptan farklı olarak, sırlar su-hava geçirmez ve yüzeydeki hava dolaşımına müsaade etmez.

2.3.4. Boyut değişiklikleri

Killer hem kuruma ve hem de pişirme esnasında küçüldüklerinden dolayı, kabul edilen küçülmeler son ürünün istenilen boyutuna ulaşabilmek için uzunluk kesiminde ve kalıp boyutunda ayarlanmalıdır. Hem kuru küçülme ve hem de pişme küçülmesi killere göre farklılıklar gösterir. Genellikle bu küçülmelerin; kuru küçülme için %2-8, pişme küçülmesi için %2,5-10 arasında olması istenir. Pişme küçülmesi yüksek sıcaklıklarda artar. Bu da daha koyu renk tonlarının oluşmasına neden olur. Sonuç olarak geniş bir renk değişikliği istendiği zaman koyu ve açık renkli tuğlaların boyutları arasındaki değişkenlik kaçınılmazdır. Üniform (aynı) boyutta ürünler elde etmek için üreticiler, küçülmeye katkıda bulunan faktörleri kontrol etmeye uğraşırlar. Ancak hammaddedeki değişiklik ve fırın içindeki sıcaklık değişikliğinden dolayı tam üniformity (aynılık) mümkün değildir. Dolayısıyla tuğla için spesifikasyonlar ekonomik üretime müsaade eden kabul edilir boyut değişikliklerini de kapsar.

2.3.5. Basınç dayanımı ve su emme

Hem basınç dayanımı hem de absorpsiyon, killerin özellikleri, üretim metodu ve pişirme derecesi tarafından etkilenir. Her ne kadar istisnalar varsa da genellikle katı çamur metodu ile üretilen tuğlalar, yumuşak çamur ve kuru pres işlemi ile üretilenlerden daha yüksek basınç mukavemeti ve daha düşük su emmeye sahiptir. Bir kil ve üretim metodu için daha yüksek basınç dayanımları ve daha düşük su emmeler, daha yüksek pişme sıcaklıkları ile ilgilidir. Her ne kadar su emme ve basınç dayanımı, üretim ve pişirme metotlarıyla bir dereceye kadar kontrol edilirse de, bu özellikler büyük oranda hammadde özelliklerine bağlıdır. Sonuç olarak bu özellikler farklı ürünler için geniş oranda değişir (Işık, 2010, Ediz, 1994).

2.4. Sınıflandırma

Tuğlaların sınıflandırılması spesifik uygulamalardaki kullanımlarına göre belirlenir. Yanlış uygulamada kullanılan tuğla başarısızlıklara sebep olur veya hoş olmayan görüntüler oluşturur. Standart spesifikasyonlar tuğla için aynı şartnameler ortaya çıkarmak için geliştirilmiştir. Bunlar; basınç dayanımı, dayanıklılık ve estetik alanlarını kapsar.

ASTM tuğla üzerine en yaygın kabul edilen standartları yayınlamaktadır. Bu standartların hepsi inşaat sektörünün (üreticiler, kullanıcılar ve genel ilgi alanında olanlar) çeşitli bölümleri tarafından yapılan incelemeler sonucunda oluşturulmuştur. Model bina kodlarının çoğu ASTM standartlarına göredir. Tuğla standartlarındaki gerekçelerin çoğu gerçek kullanımda ürünün dayanıklılığını tahmin etmekte yardımcıdır. Bütün ASTM standartları optimal performans elde etmek için periyodik olarak gözden geçirilir ve günün şartlarına uygun olarak yeniden düzenlenir. Kullanım yerine bağlı olarak, tuğla birçok tür içerisinden birinde sınıflandırılabilir.

Çizelge 2.1. Tuğla çeşitleri ve standartları (Işık, 2010).

Tuğlaların sınıflandırılması ASTM Standardı

Yapı tuğlası C 62 Delikli tuğla C 652 Yüzey tuğlası C 216 Kaldırım tuğlası C 902 Seramik sırlı tuğla C 126 İnce tuğla C 1088

2.4.1. Yapı tuğlası

Yapı tuğlası, hem yapısal hem de yapısal olmayan, görüntü gerekliliğinin olmadığı duvar tuğlalarını kapsar. Bu tuğlalar dolgu-destek malzemesi olarak kullanılır.

2.4.2. Delikli tuğla

Delikli tuğla, yüzey tuğlası ile aynıdır, fakat daha büyük bir boşluk alanına sahiptir. Çoğu boşluklu tuğlalar, yüzey tuğlaları gibi aynı uygulamalarda kullanılır. Çok büyük boşluklu delikli tuğlalar, çelik ve katı dolgu malzemeleri ile tahkim edilmiş olan duvarlarda kullanılır. Delikli tuğlalardaki büyük boşluklar, tahkim eden çelik ve dolgu malzemesinin bu birimlere (tuğlalara) yerleştirilmesini sağlar.

2.4.3. Yüzey tuğlası

Yüzey tuğlası, hem yapısal hem de yapısal olmayan, görüntü gerekliliği olan duvar tuğlalarını kapsar

2.4.4. Kaldırım tuğlası

Bu tuğlalar, yaya ve hafif araç trafiğini tahkim eden kaldırımlarda kaldırım malzemesi olarak kullanılır.

2.4.5. Seramik sırlı tuğla

Bu tuğlalar, bünyeye kaynamış seramik sırlı ve yüzey tuğlası olarak kullanılan birimlerdir. Bünye, yüzey tuğlası ya da diğer katı duvar birimi olabilir.

2.4.6. İnce tuğla

İnce tuğla kaplama birimleri, kalınlıkları azaltılmış normal yüzey boyutlu pişmiş kil birimlerdir. Bu tür birimler yapıştırmalı yüzey uygulamalarında kullanılır (Işık 2010).

3. TEZ KONUSU İLE İLGİLİ ÖNCEKİ YILLARDA YAPILAN

ÇALIŞMALAR

Ülkemizde son yıllarda tuğla üretiminde alternatif hammadde kaynaklarının kullanımına yönelik araştırmalar artmaktadır. Alüminyum üretimi sırasında açığa çıkan kırmızı çamur atığı, mermer tozu artıkları ve bor atıklarında bulunan killerin, tuğla üretiminde alternatif hammadde ya da katkı maddesi olarak kullanılabilirliği ile ilgili araştırmalar önemli ölçüde artmıştır. Fakat kömür atıklarındaki killerin tuğla hammaddesi veya katkı malzemesi olarak kullanıldığı araştırmalara fazla rastlanmamaktadır.

Tuğla üretiminde kırmızı çamurun kullanılabilirliğine yönelik olarak Kavas ve Emrullahoğlu, Seydişehir kırmızı çamuru ile Kırka bor atık killerini değişik oranlarda karıştırarak tuğla üretiminde kullanmışlardır (Kavas ve Emrullahoğlu, 1999).

Bayat ise, kırmızı çamurun tuğla yapımında kullanılabilirliğini araştırmış ve yaptığı deneysel çalışmada tuğla örneklerinin standart basma dayanımı değeri olan 50 kg/cm2 basma

dayanımı sergilediğini tespit etmiştir (Bayat, 1997).

Tuğla üretiminde mermer atıklarının kullanılabilirliğine yönelik olarak Emrullahoğlu ve Emrullahoğlu yaptıkları çalışmada, Kırka boraks atığı ile Afyon Reis mermer atığının tuğla üretiminde kullanılabilirliğini araştırmışlardır. Bu amaçla farklı tuğla reçeteleri hazırlayarak, farklı sıcaklıklarda sinterlemişlerdir. Boraks atıklarının bağlayıcı özelliğinden dolayı 600-700 ºC’lerde sıvı faz oluşturdukları ve soğuyunca katılaşmalarından dolayı sıvı fazın sinterleşmeyi sağladığını saptamışlardır. Reçetelerde mermer oranı arttıkça; kızdırma kaybı, pişme küçülmesi, su emme, gözenek miktarı, basma dayanımı ve yoğunluk değerlerinin arttığı tespit edilmiştir (Emrullahoğlu ve Emrullahoğlu, 2002).

Tuğla üretiminde özellikle bor atıklarının katkı maddesi olarak kullanılabilirliğine yönelik pek çok araştırma yapılmıştır. Örneğin Ediz ve Özdağ, Kırka boraks işletmesi atık killerinin tuğla yapımında kullanılabilirliğini incelemişlerdir. Çalışmada Kırka tesislerinden alınan iki farklı atık malzeme tuğla bünyesinde farklı oranlarda karıştırılmış, farklı sıcaklıklarda pişirilmiştir. Yapılan basınç dayanımı testlerine göre en iyi sonuç veren örnek, komple tuğla deneylerine tabi tutulmuştur. Deneyler sonucunda, Kırka bor türevi tesisi atıklarının, belirli oranlarda tuğla toprağıyla birlikte kullanılabileceğini ve tuğla pişirim sıcaklığının

düşürülebileceği, böylece tuğla üretiminin en önemli maliyet unsuru olan enerji giderlerinde önemli bir azalma sağlanabileceği saptanmıştır (Ediz ve Özdağ, 1995).

Aydın ve arkadaşları tarafından yapılan çalışmada bor atığının tuğla sanayinde kullanılabilirliği incelenmiştir. Çalışmada bor atığı olarak Emet Kolemanit İşetmesi bor atığı kullanılmıştır ve yapılan deneyler sonucunda TSE standartlarına uygun atık içeren tuğla reçeteleri geliştirilmiştir (Aydın vd., 2004).

Elbeyli ve arkadaşları tarafından yapılan çalışmada ise yapı tuğlası üretiminde boraks atığının kullanılabilirliği incelenmiştir. Yapılan deneyler sonucunda kaliteli tuğla üretiminde şartların, %18 nem içerikli %10 boraks atığının tuğlaya katılması ve 1000 ºC’nin üzerinde pişirilmesi olarak belirlenmiştir (Elbeyli vd., 2004).

Kavas ve Önce, yaptıkları çalışmada, Etibor Kırka Boraks İşletmesi konsantratör atıklarının tuğla bünyelerde ergitici olarak kullanılabilirliğini araştırmışlardır. Birbirinden farklı bor atıkları %5, %10, %15 ve %20 oranlarında Afyon bölgesi tuğla toprağına karıştırılarak tuğla bünyeler hazırlanmış ve bu bünyelerin pişme sıcaklığı, basma dayanımı, üç nokta eğilme dayanımı ve su emme özellikleri incelenmiştir. Deneysel çalışmaların sonucunda, bor atıklarının pişme sıcaklıklarını düşürdüğü, su emme miktarını azalttığı saptanmıştır (Kavas ve Önce 2002). Demir ve Orhan tarafından yapılan bir başka çalışmada, bor atığı ile pomza kumu karıştırılarak hafif yapı bloğu üretilebilirliği araştırılmıştır. Pomzanın bor atığı ile ağırlıkça %50 oranında karıştırılması ve 900 ºC sıcaklıkta pişirilmesi ile porozitesi yüksek, birim hacim ağırlığı düşük (hafif) bir malzeme üretilebileceği belirlenmiştir (Demir ve Orhan, 2002).

Bor atıklarının kullanıldığı benzer çalışmalarda araştırmacılar (Çolak; Sur vd.; Sönmez ve Yorulmaz), bor atıklarını çeşitli oranlarda normal tuğla kili ile karıştırmış ve elde edilen tuğla bünyelere çeşitli fiziksel ve mekanik testler uygulamışlardır (Çolak, 1997; Sur vd., 1997, Sönmez ve Yorulmaz, 1995).

Sabah’ın yürütücülüğünü yaptığı projede ise Tunçbilek Kömür Hazırlama Tesisi atığının tuğla bünyelerde kullanılabilirliği araştırılmıştır. Çalışmada referans tuğla kili olarak Afyon yöresi Çobanlar kili kullanılmıştır. Tuğla kiline %2,5, %5, %7,5, %10, %15, %50 oranlarında kömür atığı karıştırılmış ve 850ºC, 950ºC ve 1050ºC sıcaklıklarda sinterlenmişlerdir. Elde edilen tuğla bünyelere çeşitli kalite ve performans testleri uygulanmıştır. Deneyler sonucunda %50 kömür atığı kullanılan bünyelerde şekil bozukluklarının olduğu saptanmıştır. 950 ºC’de

sinterlenen, %2,5 kömür atığı katkılı tuğlaların basınç dayanımlarının ve gözenekliliğinin yüksek olduğu, bu nedenle hafif yapı elemanı olarak kullanılabileceği tespit edilmiştir (Sabah, 2007).

4. DENEYSEL ÇALIŞMALAR

4.1. Malzeme ve Yöntem

4.1.1. Malzeme

Deneylerde kullanılan tuğla kili Kütahya’da tuğla üretimi yapan bir fabrikadan alınmıştır. Fabrikadan DPÜ Maden Mühendisliği laboratuvarına getirilen tuğla kili, açık havada kurutulduktan sonra iri parçaları ezilerek deneylerde kullanılmak üzere stoklanmıştır.

Tuğla kiline katkı maddesi olarak kullanılan kömür atığı ise Garp Linyitleri İşletmesi (GLİ) Tunçbilek üretim sahasında, 4 nolu ocak imalat boşluğunda bulunan Tunçbilek lavvarı atığıdır. 1987-2001 yılları arasında Tunçbilek Lavvarı şlam göleti olarak kullanılan bu alanda atık miktarı 3960000 ton civarındadır ve gölet tamamen doludur (GLİ 2017). Deneylerde, bu atık göletinden alınan malzemenin 38µ altındaki kısmı kullanılmıştır (38µ‘dan daha iri olan kısmındaki kömürün geri kazanılabileceği düşünülerek). Atık göletinden DPÜ Maden Mühendisliği Bölüm laboratuvarına getirilen malzeme, RETSCH marka elek ile sulu eleme yapılarak 38µ altına geçirilmiştir. Elek altına geçen malzeme açık havada ve etüvde 105ºC’de kurutularak deneylerde kullanılmak üzere stoklanmıştır.

Tuğla kili ve kömür atığının karakterizasyonlarının belirlenmesi için; bu malzemelere tane boyut dağılımı, kimyasal, mineralojik, termal ve renk analizi testleri uygulanmıştır. Tane boyut dağılımları Malvern marka Mastersizer 3000 cihazı ile, kimyasal analizler PANalytical marka Axious max model XRF cihazı ile gerçekleştirilmiştir. Mineralojik analizler Rigaku marka Miniflex ZD13113 model XRD cihazı ile Cu Kα (λ=1,54 Aº) ışıması kullanarak 2θ=5-70º aralığında 2º/dk çekim hızında yapılmıştır. Termal analizlerin yapımında SETERAM marka ve labsys model TG-DTA cihazı kullanılmıştır. Ölçümler argon gazı ortamında, kuru havada, 35-1000ºC sıcaklık aralığında, 10 ºC/dk ısıtma hızında yapılmıştır. Renk ölçümleri ise Minolta marka renk ölçüm cihazında gerçekleştirilmiştir.

Tuğla kilinin şekillendirilmesi için yoğrulma suyu olarak hem şebeke suyu hem borik asitten elde edilmiş borlu su hem de Eti Maden İşletmeleri Emet Kolemanit Tesisi atık göletinden alınan borlu atık su kullanılmıştır. Borlu sular, kullanılacak tuğla kili miktarının %1, %2 ve %3’ü kadar borik asit alınarak hazırlanmıştır. Bu oranlarda tartılan borik asit, yoğrulma suyuna ilave edilerek çözündürülmüş ve tuğla çamurları şekillendirilmiştir. Emet Kolemanit Tesisi atık

göletinden alınan borlu atık su ise doğrudan kilin şekillendirilmesinde kullanılmıştır. Bu atık suyun kimyasal analizi Çizelge 4.1’de verilmiştir.

Çizelge 4.1. Borlu atık suyun kimyasal analizi (Ph: 3, 169).

İçerik B Cl SO4 As Ca Mg SiO2 Na K

mg/litre 6102 53,51 7524 4,00 568 1141 81,17 195 52,30

4.1.2. Yöntem

Yoğrulma suyunun hesabı

Tuğla bünyelerin üretimine başlamadan önce kullanılacak yoğrulma suyu miktarı belirlenmiştir. Tuğla kili ve kömür atığının plastiklik değeri için gerekli olan ideal su miktarının belirlenmesi amacıyla Pfefferkorn plastiklik testi yapılmıştır. Bu amaçla Pfefferkorn aleti kullanılmıştır. Toz halde bulunan ve plastikleşmesi istenen numuneler minumum miktarda su ile yoğrularak, ezilme yüksekliği belirli bir oranın altına inmeyecek şekilde Pfefferkorn aletinde ezilmiş ve numunenin içindeki su miktarı hesaplanmıştır. 24mm’lik yüksekliğe karşılık gelen nem miktarı, kilin plastikliği için ideal olan su miktarı olarak kabul edilmektedir (Uz, 2004). Dolayısıyla bu kritere göre yoğrulma suyu miktarı %35 olarak tespit edilmiştir ve hazırlanan tüm tuğla bünyelerde bu oran sabit tutulmuştur.

Tuğla bünyelerin hazırlanması

Deneyler dört aşamada gerçekleştirilmiştir. Deneylerin ilk aşamasında yoğrulma suyu olarak borlu su kullanımının etkileri araştırılmıştır. Bu amaçla tuğla kiline yoğrulma suyu olarak; %35 oranında şebeke suyu, %1, %2 ve %3 oranlarında borik asit içeren borlu sular ve Emet Kolemanit Tesisi atık göletinden alınan borlu atık su kullanılmıştır. (Yani yoğrulma sularındaki ‘B’ miktarı; %1, %2, %3 borik asit kullanıldığında sırasıyla 0,70 gr, 1,40 gr, 2,10 gr ve gölet suyu kullanıldığında 0,85 gr değerlerine karşılık gelmektedir.) Belirlenen oranlarda kil ve yoğrulma suları ile karıştırılan çamurlar el ile yoğrularak (150x25x15) mm boyutlarındaki alçı kalıplarda şekillendirilmiştir. Şekillendiren bünyeler açık havada 2 gün, etüvde 105 ºC de yaklaşık 24 saat kurutulmuştur. Kurutma işlemi sonunda bünyelerin kuru küçülme değerleri tespit edilmiştir. Kurutulan bünyeler 900 ºC, 950 ºC, 1000 ºC, 1050 ºC ve 1100 ºC sıcaklıklarda (60 dakika bekletilerek) sinterlenmiştir. Elde edilen tuğla bünyelerin (her sıcaklık için) toplu küçülme, pişme mukavemeti, su emme, porozite, renk ölçümleri ve minerolojik analizleri yapılmıştır. Sinterleme

işlemlerinde Nabertherm marka fırın kullanılmıştır. Fırın sıcaklığı 5 ºC/dk ısıtma hızı ile istenen sıcaklığa getirilmiş ve bu sıcaklıklarda 60 dakika bekletildikten sonra 5 ºC/dk soğutma hızı ile soğutulmuştur.

Deneylerin ikinci aşamasında tuğla kiline kömür atığı katkısının etkileri araştırılmıştır. Bu amaçla tuğla kiline %10, %20, %30, %40 ve %50 oranlarında kömür atığı ilave edilerek yeni tuğla bünyeler hazırlanmıştır. Elde edilen bu bünyeler de yukarıda belirtilen tüm sıcaklıklarda sinterlenmiş ve bütün testler tekrarlanmıştır. Yapılan bu testler sonucunda en yüksek pişme mukavemeti değerine sahip olan atık katkılı tuğla bünyesi belirlenmiştir. Deneylerin üçüncü aşamasında ise bir önceki aşamada en yüksek pişme mukavemeti değerine sahip olan kömür atığı ve tuğla kili karışımına (%50 tuğla kili+%50 kömür atığı) yine borlu sular ilave edilmiş ve bu bünyelere borun etkisi araştırılmıştır. Birinci ve ikinci aşamada yapılan tüm testler bu deney grubunda da tekrarlanmıştır. Deneylerin dördüncü ve son aşamasında ise 1., 2. ve 3. deney aşamalarından elde edilen tüm tuğla bünyeler, fabrikada Hoffman fırında sinterlenmiştir. Böylece laboratuvar ve fabrika şartları arasındaki farklılıklar belirlenmiştir. Fabrikada üretilen tuğlaların fırın rejimi şu aşamalardan oluşmaktadır. 24 saatte 600 ºC’ye ısıtma, 600 ºCden 940 ºC ye kadar kömür ekleme, 940 ºC de yarım saat bekletme ve 24 saatte soğutma.

Hazırlanan tuğla bünyeler, çizelge ve grafiklerde yazım kolaylığı sağlaması bakımından kodlanmıştır. Bu kodlama Çizelge 4.2’de verilmiştir.

Çizelge 4.2. Tuğla bünyelerin kodları.

Tuğla Bünyeler Kodlar

Tuğla kili T

Kömür atığı A

Tuğla kili ve borlu atık su ile yoğrulan tuğla bünyesi TG Tuğla kili ve %1 borik asit ile yoğrulan tuğla bünyesi TB1 Tuğla kili ve %2 borik asit ile yoğrulan tuğla bünyesi TB2 Tuğla kili ve %3 borik asit ile yoğrulan tuğla bünyesi TB3 %10 kömür atığı katkılı tuğla bünyesi T1 %20 kömür atığı katkılı tuğla bünyesi T2 %30 kömür atığı katkılı tuğla bünyesi T3 %40 kömür atığı katkılı tuğla bünyesi T4 %50 kömür atığı katkılı tuğla bünyesi T5 %50 kömür atığı katkılı ve borlu atık su ile yoğrulan tuğla bünyesi G %50 kömür atığı katkılı ve %1 borik asit ile yoğrulan tuğla bünyesi B1 %50 kömür atığı katkılı ve %2 borik asit ile yoğrulan tuğla bünyesi B2 %50 kömür atığı katkılı ve %3 borik asit ile yoğrulan tuğla bünyesi B3

5. DENEYSEL SONUÇLAR VE TARTIŞMA

5.1. Malzemelerin Karakterizasyonu

5.1.1. Tuğla kili

Tuğla kilinin kimyasal analizi Çizelge 5.1’de, mineralojik analizi Şekil 5.1’de, renk analizi Çizelge 5.2’de, tane boyut dağılımı Şekil 5.2’de, termal analizi Şekil 5.3’de verilmiştir.

Çizelge 5.1. Tuğla kilinin kimyasal analizi.

Çizelge 5.1’den tuğla kilinin kimyasal analizi incelendiğinde, tipik olarak bir kilin kimyasal içeriği ile benzerlik göstermektedir. Tuğla kilini oluşturan temel oksitlerin SiO2,Al2O3,

Fe2O3, CaO, MgO, K2O olduğu görülmektedir. SiO2, Al2O3 ve Fe2O3’ün yüksek oranlarda

bulunması silikat minerallerinin varlığından kaynaklanmaktadır.

Oksitler Miktar (%) SiO2 42,74 Al2O3 12,40 Fe2O3 5,19 K2O 2,71 MgO 2,53 CaO 2,05 Na2O 1,47 SO3 0,93 TiO2 0,64 P2O5 0,20 BaO 0,08 MnO 0,06 ZrO2 0,03 ZnO 0,02 Cr2O3 0,02 NiO 0,01 SrO 0,01 PbO 0,01 Kızdırma Kaybı 28,90

Şekil 5.1. Tuğla kilinin XRD paterni.

Şekil 5.1 incelendiğinde tuğla kilini oluşturan ana minerallerin kuvars, kalsit, muskovit/illit ve dolomit olduğu görülmektedir. Bu sonuç, kilin kimyasal analiz değerleri ile uyumluluk göstermektedir.

Çizelge 5.2. Tuğla kilinin renk ölçüm değerleri.

L a* b*

Tuğla kili 62,26 2,34 11,69

Renk verilerinin değerlendirilmesinde L, a*,b* renk düzlemi kullanılır. Renk karşıtlıkları prensibine dayalı Lab sistemi renklerin daha iyi temsil edilmesi için geliştirilmiştir. ‘L’ terimi aydınlık/karanlık için bir ölçüdür ve bu değer mükemmel beyaz için 100’den kesin siyah için 0’a kadar değişir. Kırmızı/ yeşil renk ‘a’ ile gösterilir. a’nın değeri pozitif yönde ne kadar fazla ise kırmızılık o kadar fazla, negatif yönde ne kadar fazla ise yeşillik o kadar fazladır. Sarı/mavi renk ‘b’ ile temsil edilir. Pozitif yöndeki ‘b’ değeri sarılığı, negatif yöndeki ‘b’ değeri ise maviliği verir (Chandrasekhar and Ramaswamy, 2006).

Bu değerlendirmeye göre tuğla kilinin beyazlık değeri (L), yüksek olmamakla birlikte kırmızılık (a) ve sarılık (b) değerleri oldukça düşüktür.

Şekil 5.2. Tuğla kilinin tane boyut dağılımı.

Şekil 5.2’den, tuğla kilinin yaklaşık olarak %90’ının 80 µm’nin altında olduğu görülmektedir. Ayrıca d10 boyutunun 2,86 µm, d50 boyutunun 14,05 µm ve d90 boyutunun 76,48

µm olduğu saptanmıştır.

Şekil 5.3. Tuğla kilinin TG-DTA eğrisi.

0 10 20 30 40 50 60 70 80 90 100 0,001 0,01 0,1 1 K ü m ü latif E le k A ltı (% ) Tane Boyutu, mm

Şekil 5.3 incelendiğinde tuğla kilinin 100-170 oC aralığında iki endotermik reaksiyon

verdiği görülmektedir. Bu durum illitik kilin fiziksel su kaybından kaynaklanmaktadır. 200-400

oC aralığında görülen ekzotermik pik ise kilin içinde bulunan organiklerin uzaklaşmasından

kaynaklanmaktadır. 400-500 oC aralığında görülen endotermik pik, kilin kristal suyunun

uzaklaşmasını göstermektedir. 574 oC de görülen endotermik pik ise α-kuvarsın β-kuvars formuna

dönüşümünü göstermektedir. 664 oC ve 729 oC de görülen endotermik pikler, dolomit ve kalsit

minerallerinden CO2 uzaklaşması ve bunların oksit forma dönüşümünden kaynaklanmaktadır.

900 oC sıcaklıkta görülen geniş yayılımdaki ekzotermik pik ise kristal oluşumunu göstermektedir.

5.1.2. Kömür artığı

Kömür artığının renk analizi Çizelge 5.3‘te, kimyasal analizi Çizelge 5.4‘de, tane boyut dağılımı Şekil 5.4’te, XRD paterni Şekil 5.5’te, termal analizi Şekil 5.6‘da verilmiştir.

Çizelge 5.3. Kömür artığının renk ölçüm değerleri.

L a* b*

Kömür atığı 47,15 2,68 7,85

Çizelge 5.4. Kömür artığının kimyasal analizi.

Oksitler Miktar (%) SiO2 47,28 Al2O3 17,71 Fe2O3 7,60 SO3 0,89 CaO 1,27 MgO 2,84 K2O 2,19 TiO2 0,75 Na2O 0,16 NiO 0,14 MnO 0,11 P2O5 0,16 CrO3 0,11 Kızdırma Kaybı 18,79

Çizelge 5.3 incelendiğinde, kömür atığının beyazlık (L), kırmızılık (a) ve sarılık (b) değerlerinin oldukça düşük olduğu gözlenmektedir. Çizelge 5.4 incelendiğinde ise atığı oluşturan temel oksitlerin SiO2,Al2O3, Fe2O3,CaO, MgO, K2O ve SO3 olduğu görülmektedir. Bunların

dışındaki TiO2, Na2O, NiO, MnO, P2O5 ve Cr2O3 oksitlerinin değerleri ise %1’in altındadır. SiO2,

Al2O3 ve Fe2O3’ün yüksek konsantrasyonlarda izlenmesinin nedeni olarak, kuvars ve kil

mineralleri gösterilebilir. Ayrıca kömür artığındaki karbon miktarı %7,22 olarak saptanmıştır.

Şekil 5.4. Kömür artığın tane boyut dağılımı.

Şekil 5.4’den atığın yaklaşık olarak %95’inin 31 µm’ den küçük olduğu görülmektedir. Ayrıca atığın d10, d50 ve d90 değerlerinin de sırasıyla 1.52, 6.34 ve 24.7 µm olduğu saptanmıştır.

Şekil 5.5. Kömür artığının XRD paterni.

0 20 40 60 80 100 0,1 1,0 10,0 100,0 K ü m ü latif E le k A ltı (% ) Tane Boyutu (µm)

Şekil 5.5 incelendiğinde, atığın başlıca minerallerinin kuvars, muskovit/illit, montmorillonit, kaolinit ve jips olduğu görülmektedir. Bu sonuçlar, atığın kimyasal analizi ile uyumlu olduğunu göstermektedir.

Şekil 5.6. Kömür artığının TG-DTA eğrisi.

Şekil 5.6’dan TG eğrisi incelendiğinde, 200 oC’ye kadar yaklaşık %1-1.7 arasındaki

oranlarda bir ağırlık kaybının olduğu görülmektedir. Bu kayıp malzemedeki ortam neminin uzaklaşmasından kaynaklanmaktadır. 300-600 oC arasında yaklaşık %7-10 oranlarında büyük

ağırlık kaybı izlenmektedir. Bu da malzemenin içerdiği organik ve kristal suların uzaklaşmasından kaynaklanmaktadır. 600 oC’den sonra hala ağırlık kayıplarının devam ettiği

fakat daha az olduğu görülmektedir. Bu da bu sıcaklıktan sonra organik madde uzaklaşmasının devam ettiğini göstermektedir. DTA eğrisi incelendiğinde ise yaklaşık 200-400 oC arasında

ekzotermik pik görülmektedir. Bu durum organik maddelerin yanma reaksiyonlarından kaynaklanmaktadır. 500-550 oC arasında ise endotermik pik oluşmaktadır. Bu durumda kil

minerallerinin kristal sularının uzaklaşmasının bir sonucudur. 800-900 oC arasında ise büyük ve

düzenlenme nedeniyle oluşmaktadır. Bu sıcaklıktan sonra kristalleşme tamamlanmakta ve tekrar ısı alarak malzeme erime eğilimine girmektedir.

5.2. Borlu Suyun Etkisinin Araştırıldığı Deneyler (1. grup)

Bu deney grubunda yoğrulma suyu olarak borlu su kullanımının etkileri araştırılmıştır. Bu amaçla tuğla kiline yoğrulma suyu olarak; %35 oranında şebeke suyu, %1, %2 ve %3 oranlarında borik asit içeren borlu sular ve Emet Kolemanit Tesisi atık göletinden alınan borlu atık su kullanılmıştır.

Elde edilen bünyelerin toplu küçülme, pişme mukavemeti, su emme, porozite ve renk ölçüm değerleri (L*,a*,b*); 900 ºC, 950 ºC, 1000 ºC, 1050 ºC ve 1100 ºC sıcaklıklar için sırasıyla Çizelge 5.5, Çizelge 5.6, Çizelge 5.7, Çizelge 5.8 ve Çizelge 5.9’da verilmiştir.

Çizelge 5.5. 900 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup).

Bünye Toplu küçülme (%) Pişme mukavemeti (MPa) Su emme (%) Porozite (%) L* a* b* T 5,03 7,12 24,65 36,78 64,77 17,24 25,98 TG 5,81 4,34 26,27 39,15 62,48 17,26 25,83 TB1 6,14 3,65 26,44 39,48 61,09 18,85 25,66 TB2 6,53 3,78 26,26 39,25 58,41 19,80 25,20 TB3 6,97 4,58 26,23 39,09 54,44 20,01 24,55

Çizelge 5.6. 950 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup).

Bünye Toplu küçülme (%) Pişme mukavemeti (MPa) Su emme (%) Porozite (%) L* a* b* T 6,37 7,29 24,06 35,52 62,67 18,82 25,21 TG 6,12 5,33 24,52 37,61 57,64 20,33 25,52 TB1 6,35 4,48 24,95 38,53 56,61 20,76 25,17 TB2 6,71 5,28 24,50 38,04 51,77 20,84 23,64 TB3 7,36 6,27 23,72 37,34 48,54 21,26 22,32

Çizelge 5.7. 1000 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1.grup). Bünye Toplu küçülme (%) Pişme mukavemeti (MPa) Su emme (%) Porozite (%) L* a* b* T 7,37 7,65 22,15 35,05 59,87 19,97 24,56 TG 7,16 6,42 21,97 35,47 54,82 21,04 24,43 TB1 7,36 5,76 23,24 37,11 54,04 20,52 24,22 TB2 7,64 7,17 20,72 33,89 45,75 19,35 18,86 TB3 7,87 7,54 20,13 33,55 44,36 18,78 18,69

Çizelge 5.8. 1050 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1.grup).

Bünye Toplu küçülme (%) Pişme mukavemeti (MPa) Su emme (%) Porozite (%) L* a* b* T 7,98 7,79 20,10 33,34 58,62 18,14 21,35 TG 9,11 8,95 18,69 31,87 46,10 17,70 17,54 TB1 9,31 8,37 19,30 32,49 45,33 17,54 16,51 TB2 9,53 9,20 18,87 32,04 43,29 15,84 15,28 TB3 9,97 10,95 15,97 28,16 40,86 15,09 15,09

Çizelge 5.9. 1100 ºC’de sinterlenmiş tuğla bünyelerle ilgili değerler (1. grup).

Bünye Toplu küçülme (%) Pişme mukavemeti (MPa) Su emme (%) Porozite (%) L* a* b* T 9,10 11,31 15,15 27,05 54,09 16,88 19,21 TG 9,96 11,76 14,82 26,11 44,88 15,89 14,72 TB1 10,78 13,60 13,16 24,35 43,38 15,54 14,52 TB2 12,36 14,42 12,41 23,29 39,79 13,05 11,01 TB3 12,83 16,27 9,79 18,90 37,47 11,94 9,15

Bu sonuçların grafiksel olarak değerlendirilebilmesi için tuğla bünyelerin, yoğrulma suyundaki bor miktarına bağlı olarak toplu küçülmelerindeki değişim Şekil 5.7.‘de, sıcaklığa bağlı olarak toplu küçülmelerindeki değişim Şekil 5.8’de verilmiştir.

Şekil 5.7. Tuğla bünyelerin toplu küçülme-bor miktarı ilişkisi (1. grup).

Şekil 5.8. Tuğla bünyelerin toplu küçülme-sıcaklık ilişkisi (1. grup).

Şekil 5.7’ den 900 ºC, 950 ºC ve 1000 ºC’de sinterlenmiş bünyelerdeki küçülmelerin hemen hemen benzer olduğu görülmektedir. 1050 ºC ve 1100 ºC’de sinterlenmiş ve gölet suyu kullanılmış bünyelerde küçülmeler, borik asit kullanılan bünyelere göre daha azdır. Tüm sıcaklıklarda yoğrulma suyundaki borik asit miktarı arttıkça küçülmelerin arttığı, %3 borik asit kullanılan bünyelerde en yüksek değere ulaştığı görülmektedir. Bu sonuçların, borun ergitici

4 5 6 7 8 9 10 11 12 13 14 T T G T B 1 T B 2 T B 3 TO PL U KÜÇÜ LME ( % ) TUĞLA BÜNYELER 900 ºc 950 ºC 1000 ºC 1050 ºC 1100 ºC 5 6 7 8 9 10 11 12 13 14 9 0 0 9 5 0 1 0 0 0 1 0 5 0 1 1 0 0 TO PL U KÜÇÜ LME ( % ) SICAKLIK °C T TG TB1 TB2 TB3

özelliği nedeniyle bünyeyi daha kompakt hale getirmesinden kaynaklandığı söylenebilir. Ayrıca sıcaklık arttıkça küçülmelerin arttığı ve 1100 ºC’de en yüksek değere ulaştığı görülmektedir (Şekil 5.8). Bu sonuç da beklenen bir sonuçtur. Çünkü pişme ve toplu küçülme değerleri sinterleme sıcaklığı ile çok yakından ilgilidir. Yani sinterleme sıcaklığı arttıkça pişme küçülmesi ve buna bağlı olarak toplu küçülme değerleri de artar (Arcasoy, 1983).

Tuğla bünyelerin yoğrulma suyundaki bor miktarına bağlı olarak pişme mukavemetlerindeki değişim Şekil 5.9’da, sıcaklığa bağlı olarak pişme mukavemetlerindeki değişim Şekil 5.10’ da verilmiştir.

Şekil 5.9. Tuğla bünyelerin pişme mukavemeti-bor miktarı ilişkisi (1. grup).

Şekil 5.9 incelendiğinde 900 ºC, 950 ºC, 1000 ºC’de sinterlenmiş ve borlu sular kullanılmış bünyelerin pişme mukavemetlerinin hemen hemen aynı olduğu, 1050 ºC ve 1100 ºC’de sinterlenmiş bünyelerde ise mukavemetlerde önemli artışların olduğu görülmektedir. Tüm sıcaklıklarda yoğrulma suyundaki borik asit miktarı arttıkça pişme mukavemetleri de artmıştır ve bu değer, 1100 ºC’de %3 borik asit kullanılan bünyede en yüksek değere ulaşmıştır. Bu sonuçların oluşmasındaki en önemli etkenlerden birisi, kilin yapısında bulunan montmorillonit, kaolinit ve illit/muskovit gibi minerallerin varlığıdır. Çünkü bu kil grupları yüksek plastiklik (özlülük) özelliği gösterirler ve yapının sağlamlığını artırırlar (Arcasoy, 1983). Diğer bir etken de yapıya borun girmesidir. Bor, ergitici/akışkanlaştırıcı özelliği nedeniyle tanecikler arasındaki boşlukları doldurarak bünyenin daha kompakt hale gelmesini sağlamış ve sağlamlığını artırmıştır. Ayrıca

3 5 7 9 11 13 15 17 T T G T B 1 T B 2 T B 3 Pİ ŞME MU KA V EME Tİ (MP a) TUĞLA BÜNYELER 900 ºc 950 ºC 1000 ºC 1050 ºC 1100 ºC

Şekil 5.10’dan, tüm bünyelerde sıcaklık arttıkça mukavemetlerin arttığı ve 1100 ºC’de en yüksek değere ulaştığı görülmektedir.

Şekil 5.10. Tuğla bünyelerin pişme mukavemeti-sıcaklık ilişkisi (1. grup).

Tuğla bünyelerin yoğrulma suyundaki bor miktarına bağlı olarak su emme değerlerindeki değişim Şekil 5.11’de, sıcaklığa bağlı olarak su emme değerlerindeki değişim Şekil 5.12’de verilmiştir.

Şekil 5.11. Tuğla bünyelerin su emme-bor miktarı ilişkisi (1. grup).

3 5 7 9 11 13 15 17 9 0 0 9 5 0 1 0 0 0 1 0 5 0 1 1 0 0 Pİ ŞME MU KA V EME Tİ (MP a) SICAKLIK °C T TG TB1 TB2 TB3 9 11 13 15 17 19 21 23 25 27 29 T T G T B 1 T B 2 T B 3 SU EMM E (% ) TUĞLA BÜNYELER 900 ºc 950 ºC 1000 ºC 1050 ºC 1100 ºC