T.C

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

FĐLAMAN SARIM KOMPOZĐT BORULARIN DÜŞÜK HIZLI DARBE DAVRANIŞININ SĐMÜLASYONU

Serdar GÜVENSOY

YÜKSEK LĐSANS TEZĐ

MAKĐNA MÜHENDĐSLĐĞĐ ANABĐLĐM DALI

iii

ÖZET

Yüksek Lisans Tezi 2010 - 70Sayfa

FĐLAMAN SARIM KOMPOZĐT BORULARIN DÜŞÜK HIZLI DARBE DAVRANIŞININ SĐMÜLASYONU

Serdar GÜVENSOY

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı

Danışman: Doç. Dr. Mesut UYANER Jüri: Prof. Dr. Ahmet AVCI

Doç. Dr. Mesut UYANER Yard. Doç. Dr. Ömer Sinan ŞAHĐN

Bu çalışmada düşük hızlı darbeye maruz E-camı/epoksi filaman sarım kompozit boruların dinamik cevabı araştırılmıştır. Uygulanacak yöntem Sonlu Elemanlar Metodu olup bilgisayar analizi sonuçlarının yorumlanmasına dayanmaktadır.. Filaman sarım kompozit boru ve darbe olayı modellenmiştir. Benzeşimde kullanılacak vurucu 24 mm çapında, küresel uçlu bir geometriye sahiptir. Vurucu kütlesi 6.35 kg’ dır. Đnceleme 2.0, 2.5 ve 3.0 m/s’lik çarpma hızlarında yapılmıştır. Çalışmalarda [+55°,−55°]3, [+55°,−55°]4, ve [+55°,−55°]5

olmak üzere 6, 8 ve 10 tabakalı E-camı / epoksi malzemeden 72 mm iç çapında, bir V-yatağında dönmeden durabilen kompozit borular kullanılmış ve darbe her bir borunun enine yapılmıştır. Elde edilen bu veriler doğrultusunda, malzeme üzerine darbe esnasındaki kuvvet-zaman diyagramı, darbe enerjisi-yutulan enerji değişimi, hız-zaman değişimi grafikleri elde edilmiştir. Đnceleme sonucunda elde edilen sonuçlar çarpma zaman aralığı yorumlanarak çalışma tamamlanmıştır.

Anahtar Kelimeler: Basınçlı boru, darbe davranışı, açık uçlu filaman

iv

ABSTRACT

Master of Science Thesis 2010 - 70 Pages

LOW-VELOCITY IMPACT SIMULATION OF OPEN ENDED FILAMENT WOUND COMPOSITE TUBES

Serdar GÜVENSOY Selcuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Engineering Supervisor: Assoc. Prof. Dr. Mesut UYANER

Jury: Prof. Dr. Ahmet AVCI Assoc. Prof. Dr Mesut UYANER Assist. Prof. Dr. Ömer Sinan ŞAHĐN

In this study, dynamic response of low-velocity impact of E-glass/epoxy filament wound composite tubes was investigated. Applied method is Finite Element Method and it is based on theoretical studies and interpreting computer analyses results. Open ended filament wound composite tube and impact phenomenon were modelled. Diameter of hemispherical impacter is 24 mm and mass is 6.35 kg. Investigation has been carried out for 2.0, 2.5 and 3.0 m/s impact velocities. 6, 8 and 10 plies filament wound composite tubes with [+55°,−55°]3, [+55°,−55°]4,

[+55°,−55°]5 stacking sequences and 72 mm in diameter were used. They were

positioned in V-block. Force-time history, energy, velocity-time diagram that depend on the base of data will be plotted. Obtained values were interpreted.

Keywords: Pressurized pipe, impact analysis, open ended filament

v

TEŞEKKÜR

Bu çalışmanın başlamasında ve tamamlanmasında her türlü hoşgörü ve desteği esirgemeyen, bilgisi ile her zaman yardımcı olan tez danışmanım Sayın Doç. Dr. Mesut UYANER’ e minnet ve şükranlarımı sunarım.

ANSYS-LSDyna yazılımı için Selçuk Üniversitesi BĐLĐMSEL

ARAŞTIRMA PROJELERĐ KOORDĐNATÖRLÜĞÜ tarafından 10201035 nolu

proje ile destek alınmıştır.

Tez çalışmam sırasında anlayış ve sabırlarından dolayı eşim ve çocuklarıma teşekkür ederim.

Bu tezi bana çalışma azmi ve iradesini aşılayan rahmetli babam Nejat Güvensoy’ a atfediyorum.

vi ĐÇĐNDEKĐLER ÖZET... iii ABSTRACT ... iv TEŞEKKÜR ... v ĐÇĐNDEKĐLER ... vi 1. GĐRĐŞ ... 1 2. KAYNAK ARAŞTIRMASI ... 4 3. KOMPOZĐT MALZEMELER ... 8

3.1. Kompozit Malzemelerin Tanıtımı ... 8

3.2. Matris Malzemeleri ... 9

3.2.1. Plastik matrisler ... 10

3.2.2 Termoset matrisler ... 10

3.3. Takviye Malzemeleri ... 11

3.4. Tabakalı Kompozitler ... 12

3.4.1. Polimer esaslı tabakalı kompozit malzemeler ... 13

4. SONLU ELEMANLAR ... 14

4.1 Sonlu Elemanlar Metodu ... 15

4.2 Eleman Tipleri ... 17

4.2.1 Tek boyutlu elemanlar... 17

4.2.2 Đki boyutlu elemanlar ... 17

4.2.3 Dönel elemanlar ... 18

4.2.4 Üç boyutlu elemanlar ... 18

4.2.5 Đzoparametrik elemanlar... 18

4.3 Đnterpolasyon Fonksiyonlarının Seçimi ... 19

4.4 Eleman Direngenlik Matrisinin Elde Edilmesi ... 19

4.5 Sistem Direngenlik Matrisinin Elde Edilmesi ... 19

4.6 Sisteme Etki Eden Kuvvetlerin Bulunması ... 20

4.7 Sınır Şartlarının Belirlenmesi ... 20

4.8 Sistem Denkleminin Çözümü ... 21

vii

5.1 ANSYS LS-DYNA Đle Gerilme Analizi... 22

5.2 Analizin Yapılışı ... 23

5.2.1 Problemin Açıklanması ... 23

5.2.2 Verilenler... 23

5.2.3 Hesaplananlar ... 24

5.2.4 Yaklaşımlar ve Kabuller ... 24

5.2.5 Analiz Aşamaların Özeti ... 24

5.3. ANSYS Çalışmaları ... 25

5.4 Analiz Tipinin Tanımlanması ... 27

5.5 Element Tipinin ve Malzeme Özelliklerinin Tanımlanması ... 29

5.6 Geometrilerin Modellenmesi ... 33

5.6.1 Kompozit Borunun Modellenmesi ... 33

5.6.2 Vurucunun Modellenmesi ... 34

5.6.3 Yatak Modellenmesi ... 34

5.7 Mesh Đşleminin Yapılması ... 35

5.6.1 Borunun Mesh Đşleminin Yapılması ... 35

5.6.2 Vurucunun Mesh Đşleminin Yapılması ... 35

5.6.3 Yatağın Mesh Đşleminin Yapılması ... 35

5.8 Bileşenlerin Oluşturulması ... 36

5.8.1 Numune Bileşenlerinin Oluşturulması ... 36

5.8.2 Vurucu Bileşenlerinin Oluşturulması ... 37

5.8.3 Yatak Bileşenlerinin Oluşturulması ... 37

5.8.4 Kontak Parametrelerinin Belirtilmesi ... 37

5.9 Yüklerin Uygulanması ... 39

5.9.1 Vurucuya Đlk Hızın Uygulanması ... 39

5.9.2 Zaman Aralığı Tablosunun Oluşturulması ... 39

5.9.3 Vurucuya Đvmenin Uygulanması ... 40

5.9.4 Boruya Basıncın Uygulanması ... 42

5.9.3 Yatağın Mesnetlenmesi ... 43

5.9.4 Borunun Mesnetlenmesi ... 43

5.10 Çözümün Elde Edilmesi ... 43

viii

5.10.2 Çözüm ... 44

5.11 Analiz Sonuçlarının Alınması ... 44

5.11.1 Numunenin belli bir noktasında zamana bağlı hızı bulmak ... 45

6. SĐMÜLASYON SONUÇLARININ ĐNCELENMESĐ ... 47

6.1. Simülasyon Yöntemi ... 47

6.2. Hız-Zaman Karşılaştırması ... 49

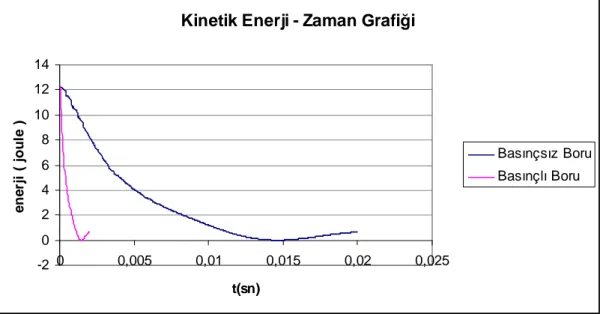

6.3. Kinetik Enerji - Zaman karşılaştırması ... 50

6.4. Ansysde Yapılan Simülasyon Program Kodları ... 50

7. SONUÇ VE ÖNERĐLER ... 56

ix SEMBOLLER VE KISALTMALAR

DENS : Yoğunluk [kg/m3], E

x : x ekseni doğrultusundaki elastisite modülü [GPa],

E

y : y ekseni doğrultusundaki elastisite modülü [GPa],

E

z : z ekseni doğrultusundaki elastisite modülü [GPa],

NUXY : xy düzleminde Poisson oranı NUYZ : yz düzleminde Poisson oranı NUXZ : xz düzleminde Poisson oranı G

xy : xy kayma modülü [GPa],

G

yz : yz kayma modülü [GPa],

G xz : xz kayma modülü[GPa], v 01 : 1. Lineer hız v 02 : 2. Lineer hız v 03 : 3. Lineer hız

1

1. GĐRĐŞ

Mühendislik uygulamalarında, özellikle de mekanik uygulamalarda, dışarıdan gelecek herhangi bir darbeye karşı beklenmedik sonuçların ortaya çıkmaması için, malzemenin en uygun cevabı verebilmesi istenir. Kullanım amacına ve uygulama yerine göre malzemenin maruz kalabileceği darbeler çok farklı şekillerde olabilir. Genel olarak, darbeler düşük hızlı veya yüksek hızlı olarak sınıflandırılırlar, fakat bu kategoriler arasında açık bir geçiş yoktur. Yapılan araştırmalar bu geçişin belirlenmesinde henüz net bir sonucun elde edilemediğini göstermektedir. Bu konuda yapılmış çalışmalardan bir kısmı düşük hızlı darbeyi hedefin rijitliğine, malzeme özelliklerine, çarpan cismin kütle ve rijitliğine bağlı olarak 1 ila 10 m/s arasında değişen hızlar olarak değerlendirilmesi gerektiğini savunmaktadır. Buna karşın darbeye karşı olan cevap da malzemenin kendisi tarafından belirlenir. Şöyle ki, metal ve metal alaşımlarında darbe sonucunda oluşan hasar darbeye maruz kalan yüzeyde meydana gelir. Kompozit malzemelerde ise darbe sonucunda oluşan hasar, çarpmanın türüne göre darbeye maruz kalmayan yüzeyde de meydana gelebilir. Đç yapıda delaminasyonlar (tabakalar arasında ayrılma) şeklinde görülebilir. Metallerde darbe cevabı, plastik şekil değiştirme sonucunda bir kopma veya kırılma şeklinde olmasına rağmen, kompozitler çok değişik modlarda hasara uğrayabilirler ve bu hasar modlarında parçanın yapısal bütünlüğünde ciddi bir değişiklik meydana gelmez.

Tabakalı kompozitler birçok mühendislik alanında kullanılır ve yabancı cisimler tarafından darbeye maruz kalabilirler. Darbeden kaynaklanan hasar, üretim, bakım ve servis işlemleri sırasında ortaya çıkabilir. Kullanım sırasındaki darbeye örnek olarak uçağın kalkış ve iniş sırasında lastiklerin yüksek hız kazanmasından sonra pistten fırlayan taş ve küçük parçacıkların yaptığı darbe verilebilir. Üretim ve bakım sırasında kullanılan takımlar yapı üzerine düşürülebilir. Bu durumda darbe hızları küçük fakat etkisi büyüktür. Tabakalı kompozit yapılar benzer metalik yapılara nazaran darbe hasarına daha duyarlıdır. Darbe, kompozit yapılarda gözle muayenede belirlenemeyen iç hasarlar oluşturur. Bu iç hasar mukavemette azalmaya

2

sebep olur ve yük altında büyür. Bu nedenle kompozit yapılar üzerine yabancı cisim darbelerinin etkileri anlaşılmalıdır ve tasarım aşamasında uygun önlemler alınmalıdır. Darbelerin kompozit yapıların performansına etkileri kompozit malzemelerin kullanımında kısıtlayıcı bir etkendir. Bu nedenlerle kompozit malzemelerin düşük hızlardaki darbe problemi önemli pratik ve teorik uygulamaları temsil eder.

Teknolojinin gelişmesi ile beraber birçok alanda meydana gelen değişimler insan yaşamına getirdikleri kolaylıkların yanı sıra daha önce hiç karşılaşılmamış birçok problemi de beraberlerinde getirmişlerdir. Bu problemlerden biri de hareketli sistemlerin elemanlarında ani yük değişimlerinden kaynaklanan problemlerdir. Đvmeli hareketten kaynaklanan atalet kuvvetlerinin eleman üzerinde yarattığı etkiler daha önceden tahmin edilmeyecek sonuçlar doğurabilir. Dinamik çarpışmaların sonucunda meydana gelen ani ivme düşüşleri, eleman üzerine etkiyen kuvvetlerin sürekli olarak değişmesi nedeniyle oluşan ani ivme değişimleri de aynı şekilde beklenmeyen sonuçlar doğurabilir. Bu ani ivme değişimlerinin yarattığı kuvvetlere dinamik kuvvetler adı verilir.

Elemanların ivmeli hareketlerinden kaynaklanan eylemsizlik kuvvetlerine, zamanla değişim gösteren etken kuvvetlere, sisteme çok kısa zaman aralıklarında tesir eden ani kuvvetlere ve çarpışmalardan doğan etkilere dinamik kuvvet denilmektedir.

Dinamik kuvvetlerin statik kuvvetlerden en önemli farklılığı etkidikleri cisim üzerinde oluşturdukları gerilmeler ve şekil değişimlerin statik kuvvetler gibi kademeli olarak artarak değil, kendi koşullarının oluşturduğu karakterde bir etki göstermesidir. Bu nedenle dinamik gerilme ve şekil değişimi hesaplarında başka prensipler uygulanır.

Mukavemet alanında yapılan çalışmaların ışığında dinamik kuvvetlerin de bazı ek katsayılar kullanılarak statik kuvvetlerin hesaplama prensipleriyle bulunabilmektedir.

Aslında yukarıda adı geçen tüm kuvvetlerin hesabında tek ana prensip göz önünde tutulur. Bu prensip D’alembert prensibidir. Kısaca bu prensibi açmak gerekirse sisteme etkiyen kuvvetler ne şekilde etkirse etkin, eylemsizlik kuvvetleriyle dengede olan bir kuvvet bileşeni oluştururlar.

3

Bu çalışmanın amacı, kompozit boruların darbe yüklerine karşı davranışlarının incelenmesi ve ANSYS LS-DYNA programı ile gerilme ve kuvvet analizlerinin yapılmasıdır.

4

2. KAYNAK ARAŞTIRMASI

Tabakalı kompozit malzemelerin düşük hızlı darbeye vermiş oldukları cevap ile ilgili birçok deneysel çalışmalar yapılmıştır ve analitik yöntemler geliştirilmiştir. Bu alandaki önemli çalışmaların bir kısmı şunlardır:

Dinamik yükleme altındaki kompozit malzemeleri karakterize etmek için basınç altındaki karbon/epoksi kompozitlerin deformasyonu (1975) adlı çalışmada C.W. Weawer, G., kompozit yapılardan müteşekkil yapıların davranışı (2002) adlı çalışmada ise Jack R. Vinson, R. L. Sierakowski’den faydalanılmıştır. Rotem ve Lifshits (1971), Lifshits (1976) ve Sierakowski ve ark. (1971) tarafından yapılmıştır. Sierakowski ve Chaturvedi (1997) ve Abrate (1998) çeşitli darbe modeli ve muayene yöntemlerinde ilerlemeler kaydetmişlerdir.

Teorik hesaplamalar darbe cevabını önceden belirlemek için yapılmıştır. Sun ile Chattopadhyay (1975) ve Dobyns (1981), Whitney ile Pagano (1970) tarafından merkezinden darbeye maruz basitçe desteklenmiş bir ortotropik plağı incelemek için geliştirilen plaka denklemlerini kullanmışlardır. Green (1992,1993) darbe altındaki gerilme alanlarını değerlendirmek için dalgalı yayılma teorisini kullanmıştır. Chritoforou ve Yiğit (1996) moment denge metodu kullanarak basitçe desteklenmiş bir kompozit kirişin enine darbesi üzerinde çalışmıştır. Sankar (1992) en büyük temas kuvveti, temas süresi ve arka yüzeydeki en büyük şekil değiştirme gibi darbe karakteristiklerini önceden belirlemek için yarı ampirik bir formül sunmuştur.

Tabakalı kompozitlerin düşük hızlı darbe cevabı analitik olarak Ramkuar ve Chen (1982), Sun ve Jih (1995) ve Abatan ve ark. (1998) tarafından araştırılmıştır. Gong ve Lam (1999) tarafından düşük hızlı darbeye karşı plaka cevabının önceden tahmin edilmesi için yaklaşık bir çözüm sunulmuştur. Bu çözüm, temas kuvveti ve enine kayma şekil değiştirmesinin etkisi gibi plakanın ve takviye elemanlarının beraberce hareketlerini içerir. Hibrit tabakalı kompozit plakaların düşük hızlı darbeye bağlı cevabı kayma deformasyon teorisi kullanılarak Lee ve ark. (1997) tarafından araştırılmıştır. Kim ve Kang (2001) darbe kuvvetini önceden belirlemek için enine

5

darbeye maruz kompozit plakaların dinamik şekil değiştirmesinden yeni bir analitik metot geliştirmişlerdir.

Goo ve Kim (1997) düşük hızlı darbe altında tabakalı kompozit plakaların dinamik temas analizini yapmışlardır. Düzeltilmiş Hertz temas kanunu gibi basit kanunlar, kompozit plakaların dinamik temas durumuna uyarlamak için kullanılmıştır. Pierson ve Vaziri (1996) tarafından tabakalı kompozit plakaların darbe cevabı için analitik bir model sunulmuştur.

Lal (1982,1983) grafit / epoksi tabakaların enine darbe davranışı ile ilgili deneysel ve analitik bir çalışma yapmıştır. Basit bir enerji yayma modeli darbe sonrası numunenin kalıntı mukavemetini tespit etmek için geliştirilmiştir.

Rijit bir küre ile darbe yapılan kompozit sandviç plakanın dinamik cevabı nümerik ve deneysel olarak Lee ve ark. (1993) tarafından araştırılmıştır. Wang ve Vukhann (1994) karbon elyaf bulunan PEEK çapraz katlı tabakaların düşük hızdaki darbesini iki basit yaklaşım kullanarak araştırmıştır.

Whittingham ve ark. (2004) ön gerilme altındaki karbon fiber/epoksi tabakaların düşük hızlı darbe cevabını araştırmışlardır. Ön gerilme altındaki numunede oluşan vurucu dalma miktarı, vurucu delme miktarı, yutulan enerji ve en büyük darbe kuvveti deneysel olarak tespit edilmiştir.

Belingardi ve Vadori (2003) karbon-elyaf/epoksi kompozit malzemelerde plaka kalınlığının düşük hızlı darbe davranışına etkilerini araştırmışlardır. Üç farklı kalınlıktaki deney numunelerine yarı-statik ve dinamik darbe yüklemesi yapılmıştır. Kuvvet-yer değiştirme eğrileri çıkarılarak numunelerin farklı darbe hızlarındaki enerji yutma kabiliyetlerini araştırmışlardır. Mitrevski ve ark. (2005) farklı vurucu geometrilerinin kompozit malzeme üzerindeki darbe etkilerini incelemişlerdir. Karbon-epoksi tabakalara yarı küresel, konik ve sivri vurucularla darbeler yapmışlardır. Kuvvet-zaman değişimini ve numunelerin yuttuğu enerji miktarlarını deneysel olarak tespit ederek vurucu geometrilerinin etkilerini değerlendirmişlerdir.

Hosseinzadeh ve ark. (2005) fiberle güçlendirilmiş kompozit levhaların düşen ağırlık darbelerindeki hasar cevabını incelemişlerdir. Dört farklı fiberle güçlendirilmiş tabakalı kompozit plakalara düşük hızlı darbeler yapmışlardır. Numunelerdeki hasar bölgelerinin haritalarını çıkararak darbe enerjisi-hasar çapı değişimi elde etmişlerdir. Farklı numunelerdeki değişimleri rapor etmişlerdir. Sugun

6

ve Rao (2004) cam, karbon ve kevlar takviyeli kompozitlere tekrarlı düşürme testleri yaparak düşük hızlı darbe karakteristiklerini çalışmışlardır. Kompozit plakalar üzerine delinme oluncaya kadar tekrarlı darbeler yapmışlardır. En büyük kuvvet-darbe sayısı değişimi ve kuvvet-darbe enerjisi-kuvvet-darbe sayısı değişimlerini deneysel olarak tespit etmişlerdir. Son darbeden sonra numunelerdeki hasar bölgelerinin haritaları çıkarılarak incelenmiştir.

E-camı/epoksi tabakalı kompozit plakaların darbe altındaki davranışı Mili ve Necip (2001) tarafından deneysel olarak çalışılmıştır. Ağırlık düşürme darbe cihazı kullanmışlardır. Vurucu hızlarının ve tabakalanma sırasının kompozit plağın davranışına etkilerini değerlendirmişlerdir. Aslan ve ark. (2003) ile Aslan ve Karakuzu (2002) düşük hızlı darbeye maruz fiber takviyeli tabakalı kompozitlerin dinamik davranışını değerlendirmişlerdir. Cam fiber/epoksi kompozitin zamana bağlı analizi üzerine deneysel ve nümerik araştırma yapmışlardır. Nümerik olarak hesaplanan temas kuvveti-zaman değerleri, deneysel sonuçlar ile karşılaştırılmıştır. Düşük hızlı darbeye maruz tabakalı kompozitlerde darbe hızının, darbe kütlesinin, kompozit plağın boyutlarının ve kalınlığının önemini belirlemişlerdir. Baucom ve Zikry (2005) E camı kompozit sistemlerde düşük hızlı darbedeki hasar ilerlemelerini incelemişlerdir. Numunede delinme oluşuncaya kadar aynı enerji seviyesinden düşük hızlı darbeler yapılmış ve buna bağlı olarak en büyük temas kuvveti-darbe sayısı ve enerji dağılımı-darbe sayısı grafikleri elde ederek incelemişlerdir. Belingardi ve Vadori (2002) cam fiber epoksi matris kompozit plakaların düşük hızlı darbe davranışlarını incelemişlerdir. Tek yönlü ve örgülü olarak üç farklı yönlenmeye sahip kompozit malzemeye serbest darbe düşürme cihazı ile testler yapmışlardır. Darbe enerjisi-hasar değeri, temas kuvveti-zaman değişimleri elde edilerek farklı özellileri olan numunelerin darbe davranışı değerlendirilmiştir.

C.F.Yen (2001), ANSYS LS-DYNA da tabakalı kompozitlerin teorik analizini tamamlamıştır. A.Abrate (1994), katmanlı kompozitleri ve J.Harding (1998), kompozit levhaların darbe dayanımını incelemiştir.

Đ.Akceylan (2009) , rijit bir zemin üzerindeki tabakalı kompozit levhanın düşük hızlı darbe hasarı adlı tezinde, D.Güldemet (2006), kompozitlerin darbe davranışına impektör hızı adlı tezinde, plaka boyutu ve oryantasyon açısının etkisi, N.Tarakçıoğlu, A.Samancı, A.Akdemir (2007) , iç basınçlı filaman boruların

7

davranışını incelemiş, H.Arıkan (2007) filaman sarım kompozit boruların hasar davranışı adlı çalışmasını tamamlamıştır.

Aziz Önder (2007) sarım açısının 55 derece alınmasının en iyi dayanıma sahip olduğunu belirtmiştir.

8

3. KOMPOZĐT MALZEMELER

3.1. Kompozit Malzemelerin Tanıtımı

Kompozit malzeme tasarımda aranan özellikleri verebilecek daha uygun bir malzeme oluşturmak için makro-seviyede iki ya da daha fazla malzemenin birleştirilmesi sonucu elde edilen yeni malzemedir. Kompozit malzeme üretilmesiyle aşağıda verilen bazı özellikler sağlanabilmektedir.

a) Yüksek dayanım

b) Yüksek rijitlik

c) Yüksek yorulma dayanımı

d) Mükemmel aşınma direnci

e) Yüksek sıcaklık kapasitesi

f) Đyi korozyon direnci

g) Đyi termal ve ısı iletkenliği

h) Düşük ağırlık

i) Çekicilik ve estetik görünüm vb.

Bütün bu özellikler aynı zamanda oluşmaz ve herhangi bir uygulama için böyle bir gereksinime ihtiyaç yoktur. Özellikleri bilinen bileşenlerden yararlanılarak bir kompozit malzemenin bazı özellikleri, örneğin; yoğunluk, elastik modülleri ve çekme dayanımları vb. hesaplanabilir.

Yukarıda belirtilen bu özellikler için gerekli şartlar, uygun matris ve takviye eleman çifti, üretim tekniği, bileşenlerin mukavemet özellikleri ve diğer faktörler göz önüne alınarak üretim yapılırsa istenilen özelliği elde etmek mümkündür.

Kompozit malzemeler, mukavemet, rijitlik ve hafiflikleri nedeniyle metallerin yerini almaktadır. Bugün, uçaklar, uzay araçları, denizaltı araçları ve malzeme özellikleri kritik olan bir çok makine elemanı kompozit malzemelerden üretilmektedir.

Kompozit malzemeler matris adı verilen bir ana bileşenle, yüksek mukavemete ve yüksek elastiklik modülüne sahip olan takviye edici (elyaf, parçacık,

9

vs.) olarak adlandırılan yapısal bileşenlerden oluşurlar. Matrisler, kompozit malzemeler içerisinde takviye elemanları olan elyafları bir arada tutmaya yarar, yani bağlayıcı olarak görev yaparlar. Matrisin amacı; desteklemek, korumak ve gerilmeyi transfer etmektir. Matrislerin yoğunlukları, rijitlikleri, mukavemetleri elyaflara göre daha düşüktür. Bununla birlikte elyaflarla birleştiklerinde daha mukavemetli ve daha iyi rijitlik özelliği olan bir malzeme ortaya çıkar.

3.2. Matris Malzemeleri

Kompozit yapılarda matrisin üç temel fonksiyonu vardır. Bunlar, elyafları bir arada tutmak, yükü elyaflara dağıtmak ve elyafları çevresel etkilerden korumaktır. Đdeal bir matris malzemesi başlangıçta düşük viskoziteli bir yapıda iken daha sonra elyafları sağlam ve uygun şekilde çevreleyebilecek katı forma kolaylıkla geçebilmelidir.

Kompozit yapılarda yükü taşıyan elyafların fonksiyonlarını yerine getirmeleri açısından matrisin mekanik özelliklerinin rolü çok büyüktür. Örneğin matris malzemesi olmaksızın bir elyaf demeti düşünüldüğünde yük bir ya da birkaç elyaf tarafından taşınacaktır. Matrisin varlığı ise yükün tüm elyaflara eşit dağılımını sağlayacaktır. Kayma yükü altındaki bir gerilmeye dayanımı, elyaflarla matris arasında iyi bir yapışma ve matrisin yüksek kesme mukavemeti özelliklerini gösterir.

Elyaf yönlenmelerine dik doğrultuda, matrisin mekanik özellikleri ve elyaf ile matris arasındaki bağ kuvvetleri, kompozit yapının mukavemetini belirleyici önemli hususlardır. Matris elyafa göre zayıf ve daha esnektir. Bu özellik kompozit yapıların tasarımında dikkat edilmesi gereken bir husustur.

Matrisin kayma mukavemeti ve matris ile elyaf arası bağ kuvvetleri çok yüksek ise elyaf ya da matriste oluşacak bir çatlağın yön değiştirmeksizin ilerlemesi mümkündür. Bu durumda kompozit gevrek bir malzeme gibi davrandığından kopma yüzeyi temiz ve parlak bir yapı gösterir. Eğer bağ mukavemeti çok düşükse, elyaflar boşluktaki bir elyaf demeti gibi davranır, neticede kompozit zayıflar. Orta seviyede bir bağ mukavemetinde ise, elyaf veya matristen başlayan enlemesine doğru bir çatlak elyaf/matris ara yüzeyine dönüp elyaf doğrultusunda ilerleyebilir. Bu durumda kompozit sünek malzemelerin kopması gibi lifli bir yüzey sergiler.

10

3.2.1. Plastik matrisler

Plastikler hafif olması ve kolay işlenebilmelerinden dolayı geniş bir uygulama alanına sahiptir. Kompozitlerde plastik esaslı matrisler termoset ve termoplastik matrisler şeklinde iki tür olarak bulunmaktadır.

3.2.2 Termoset matrisler

Termosetler en çok kullanılan matris malzemeleridir. Termoset plastikler sıvı halde bulunurlar, ısıtılarak ve kimyasal tepkimelerle sertleşir ve sağlamlaşırlar. Termosetler termoplastiklerden farklı olarak geri dönüşü olmayan matris malzemeleridir. Yüksek sıcaklıklarda dahi yumuşamazlar. Çoğu termoset matris sertleşmemeleri için dondurulmuş olarak depolanmak zorundadır. Dondurucudan çıkarılıp oda sıcaklığında bir müddet (1-4 hafta arası) bekletildiğinde sertleşmeye başlar ve özelliklerini kaybederek biçim verilmesi zor bir hâl alır ve kullanılamaz duruma gelir. Dondurucu içinde olmak şartıyla raf ömürleri ise 6 ila 18 ay arasında değişmektedir.

Polyester, epoksi reçine, fenolik reçine ve silikon gibi termoset polimerler, elyaf takviyeli kompozit malzemelerde yaygın olarak kullanılan matris malzemelerdir.

Uzay ve havacılık gibi ağırlığın kritik olduğu ve yüksek dayanım istenen yerlerde klasik olarak epoksi reçine tercih edilir. Polyester gibi daha ucuz olan bir reçineye tercih edilme sebepleri, daha iyi mekanik özellikler, yorulma dayanımı, ısıl dayanım, takviye malzemesine iyi yapışma ve sertleşme esnasında düşük çekme oranı şeklinde sayılabilir.

Epoksi reçine, epoksit grubunun polimerizasyonu ile elde edilir. Farklı formüller kullanılarak özelliklerini büyük ölçüde değiştirmek mümkündür. Çok değişik epoksiler geliştirilmiştir ve uygun bir seçim yapmak çok önemlidir. Kullanılan sertleştiricinin türü, ortaya çıkan karma malzemenin özelliklerini büyük ölçüde etkiler. Reçinenin homojen olarak sertleşmemesi, özellikle gerilmeli korozyon olayında reçinenin çok faklı tepkiler vermesine sebep olur. Sertleşme bir saat dolayında olup 127°C ve 177°C sıcaklıklarda ve genellikle basınç altında gerçekleştirilir. Ayrıca epoksilerin 250°C ’ye kadar ısıl kararlı türleri de

11

geliştirilmiştir. Sertleşme sırasında kendini çekme sorunu yoktur. Dayanımları yüksektir, birçok elyaf ile iyi bir bağ oluşturur ve ayrıca kimyasal dayanımları da yüksektir.

Epoksi reçineler, Bisfenol-A bazlı reçineler, glisidil esterler, glisidil aminler, novolaklar, bromlu reçineler, sikloalifatikler ve diğer reçineler olmak üzere altı sınıfa ayrılır.

3.3. Takviye Malzemeleri

Elyafları meydana getiren malzemelerin özellikleri, büyük boyutlu formlarından daha farklıdır. Bir elyaf sadece uzunluğunun çapa göre çok büyük olması ile değil aynı zamanda kristallerin çap yönünde dizilmesi ile de ayırt edilir. Kompozit malzemelerdeki elyafların en önemli fonksiyonu yükü taşımaktır. Elyaflar, kompozit malzemeye dayanım sağlarken rijitlik te sağlar. Kompozit malzemedeki sürekli elyaflara filaman, metalik filamanlara ise tel adı verilir. Eğer elyafların şekli dikdörtgen prizması şeklinde ise yani kesit alanı dikdörtgense ve dikdörtgen kenarlarından biri diğerinin 4 katından fazla olursa bu tür elyaflara şerit adı verilir.

Cam elyaflar, kompozitlerde takviye malzemesi olarak en çok kullanılan ve en ucuz olanıdır. Cam elyafların genellikle dayanım/ağırlık oranı yüksektir. Alüminyum alaşımlara göre elastik modülü büyük olurken, grafit ve aramid elyaflara göre daha düşüktür. Cam elyafların içyapıları amorf değildir. Cam elyafla kuvvetlendirilmiş plastiklerin rijitlik/yoğunluk oranları, metallerin rijitlik/yoğunluk oranına göre daha düşüktür. Cam elyaflar çok yüksek kimyasal dirence sahiptirler. Su absorbe etmezler. Fakat çekme dayanımları nemli ortamda azalır. Cam elyafların sürünmeye karşı direnci ve rijitliği sıcaklık arttıkça azalır. Bununla birlikte faydalı kullanım sıcaklık aralığı oldukça büyüktür. Cam 500˚C’ye kadar yumuşamaz.

Kompozit malzemelerde kullanılan cam elyaflar sürekli elyaflar şeklinde üretilirler. Đlk önce ham cam fırında eritilir, daha sonra fiberler yüksek hızla bu eriyikten çekilir. Elyaf yüzeyi koruyucu ve bağlayıcı bir maddeyle kaplandıktan sonra desteler halinde bir araya getirilir, bunlara demet denir.

Kimyasal bileşimlerine göre cam elyaflar, E, C, D ve S camı olarak adlandırılırlar. Bunlardan S camı, yüksek dayanımlı olduğu için önceleri askeri

12

sahalarda kullanılmıştır. Elastisite modülü E camına göre % 20 daha büyüktür ve 1/3 katı daha dayanıklıdır.

Cam elyaflar reçine ile birleşerek uygun bir malzeme ortaya çıkar. Elyaflar ile matris malzeme arasında yetersiz bağlar iç yüzey hatalarını oluşturabilir. Bir grup elyaf, şerit yapı oluşturmak için bir araya gelirse ve silindirik bir makaraya sarılırsa buna bobin denir.

Cam elyafının kullanım amacına bağlı olarak elyaf sarma biçimleri farklı olabilir. Elyaf çapı ve demetteki lif sayısı farklılaşabilir. Cam elyafı biçimlendirildikten sonra yıpranma dayanımının artması için kimyasallarla bir kaplama işlemi yapılır. Kaplama malzemesi olarak genellikle elyafın kompozit malzemeye uygulanmasından önce kolaylıkla kaldırılabilen ve suyla çözülebilen polimerler kullanılmaktadır.

Elyaf ile reçinenin birbirine iyi yapışması çok önemlidir. Đyi yapışmamaktan dolayı birbirinden kayan takviye malzemesi ve matris, kompozit malzemenin sertliğini ve sağlamlık performansını düşürür. Bu durumun engellenmesi için elyaf kimyasallarla kaplanır.

3.4. Tabakalı Kompozitler

Tabakalı kompozitler bilinen en eski kompozit malzeme şeklidir. En az iki değişik levha malzemenin tabakalar halinde dizilerek oluşturduğu malzemelere tabakalı kompozit malzemeler denir. Ayrıca tabakalar halinde bulunması her tabakanın ayrı bir kompozit olmasına izin vermektedir. Tabakalı kompozitlerin tasarım, üretim, standartlaştırma ve kontrolü diğer kompozitlerden daha kolay olmaktadır. Bu kompozitlerde özel gereksinimleri karşılamak amacıyla birden çok tabaka birlikte kullanılabilir. Bunlara sandviç malzeme de denir. Tabakalama işlemiyle kompozit malzemenin mukavemeti, katılığı, aşınma direnci, ısıl yalıtım özellikleri iyileştirilebilir.

Tabakalı kompozit malzemeler en az iki tabakadan oluşurlar. Ancak, dayanım ve mekanik özelliklerin özellikle önem taşıdığı hallerde, malzemenin bu özelliklere sahip olabilmesi için en az üç veya daha fazla tabaka kullanılmaktadır. Bu

13

tabakaları oluşturan malzemeler farklı olabileceği gibi, aynı tür malzemeden de yapılabilmektedir.

Tabakalı kompozitlerin üretiminde, genel olarak tabaka niteliğindeki her türlü malzeme kullanılabilmektedir. Burada ilke birbirlerinin özelliklerini olumlu yönde takviye edecek bir kompozisyonun oluşturulmasıdır.

Tabakalı kompozitlerin üretiminde farklı türden veya tek bir türden malzeme kullanılabilmektedir. Tabakalı kompozitleri, üretimde kullanılan malzemelerin türlerinden hareketle,

• Farklı malzemelerden oluşan tabakalı kompozit malzemeler • Tek tür malzemelerden oluşan tabakalı kompozit malzemeler, şeklinde iki gurupta toplamak mümkündür.

3.4.1. Polimer esaslı tabakalı kompozit malzemeler

Çeşitli polimer malzeme katmanlarının bir arada kullanılmasıyla çeşitli kompozit malzemeler üretilmektedir. Cam lifi veya asbest lifi dokumaların silikonlara emdirilmesiyle yüksek sıcaklığa dayanıklı tabakalı kompozitler de elde edilmektedir. Ayrıca cam ve naylon elyaf dokumalar çeşitli reçinelerle tabakalar halinde birleştirilerek, çarpmaya, herhangi bir nesnenin batmasına veya benzer etkilere dirençli, çok hafif kompozitler üretilmektedir. Bu malzemeler çeşitli zırh kalkan ve benzeri elemanların yapımında da kullanılmaktadır. Plastik esaslı tabakalı kompozit malzemelerin çok değişik türleri mevcuttur ve farklı alanlarda kullanılmaktadır.

14

4. SONLU ELEMANLAR

Doğada karşılaşılan her hadise fizik kanunları yardımıyla ve matematik diliyle anlaşılmaya çalışılır. Bu olayların biyolojik, jeolojik veya mekanik olması durumu değiştirmez. Her olay kendine ait büyüklükler yardımıyla cebirsel, diferansiyel veya integral denklemler yardımıyla büyük oranda ifade edilebilir. Pratikte karşılaşılan problemler ne kadar karmaşık olursa olsun tarihin her devrinde o devrin ihtiyaçlarına cevap verecek şekilde modellenmeye çalışılmış ve her devirde alınan örnekler yardımıyla insanın kullanımına arz edilmiştir.

Günümüzde karmaşık problem denince gen yapısı anlaşılmaktadır. Hâlbuki mekanik, termal ve/veya aerodinamik yüklere maruz, değişik şekilli delikler bulunan bir kanaldaki basınç dağılımını belirlemek, deniz suyundaki kirlilik oranını belirlemek veya atmosferdeki çeşitli hareketleri, bir hortum veya kasırganın oluşum mekanizmasını anlamak ve önceden belirlemek üzere havanın modelini oluşturmak gibi daha birçok karmaşık problem bulunmaktadır. Problemin en azından bir kısmının anlaşılmış olması pratik birçok faydalar sağlamaktadır. Önceden yapılan çözümlemelerin sonradan yanlışlığının anlaşılmış olmasının bile pratik sonuçlar açısından fazla bir önemi bulunmamaktadır.

Çevrede meydana gelen olaylar ya da karşılaşılan problemler çoğu zaman kolayca kavranıp doğrudan çözülemezler. Bu yüzden karmaşık bir problem, bilinen veya kavranması daha kolay alt problemlere ayrılarak daha anlaşılır bir hale getirilir. Oluşturulan alt problemler çözülüp birleştirilerek esas problemin çözümü yapılabilir. Örneğin, gerilme analizi üzerinde çalışan mühendisler, gerilme problemini basit kiriş, plak, silindir, küre gibi geometrisi bilinen şekillerle sınırlarlar. Bu elde edilen sonuçlar çoğu kez problemin yaklaşık çözümüdür ve bazen doğrudan bazen de bir katsayı ile düzeltilerek kullanılır. Mühendislik uygulamalarında problemlerin karmaşıklığı sebebiyle genellikle problemlerin tam çözümü yerine, kabul edilebilir seviyede bir yaklaşık çözüm tercih edilir.

Öyle problemler vardır ki, tam çözüm imkânsız kabul edilerek yaklaşık çözüm tek yol olarak benimsenir

15

4.1 Sonlu Elemanlar Metodu

Sonlu elemanlar metodu; karmaşık olan problemlerin daha basit alt problemlere ayrılarak her birinin kendi içinde çözülmesiyle tam çözümün bulunduğu bir çözüm şeklidir. Metodun üç temel niteliği vardır: Đlk olarak, geometrik olarak karmaşık olan çözüm bölgesi sonlu elemanlar olarak basit alt bölgelere ayırır. Đkincisi her elemandaki sürekli fonksiyonlar, cebirsel polinomların lineer kombinasyonu olarak tanımlanabileceği kabul edilir. Üçüncü kabul ise, aranan değerlerin her eleman içinde sürekli olan tanım denkleminin derecesine ve çözüm yapılacak elemandaki düğüm sayısına bağlıdır.

Sürekli bir ortamda alan değişkenleri (gerilme, yer değiştirme, basınç, sıcaklık vs.) sonsuz sayıda farklı değere sahiptir. Eğer sürekli bir ortamın belirli bir bölgesinin de aynı şekilde sürekli ortam özelliği gösterdiği biliniyorsa, bu alt bölgede alan değişkenlerinin değişimi sonlu sayıda bilinmeyeni olan bir fonksiyon ile tanımlanabilir. Bilinmeyen sayısının az ya da çok olmasına göre seçilen fonksiyon lineer ya da yüksek mertebeden olabilir. Sürekli ortamın alt bölgeleri de aynı karakteristik özellikleri gösteren bölgeler olduğundan, bu bölgelere ait alan denklem takımları birleştirildiğinde bütün sistemi ifade eden denklem takımı elde edilir. Denklem takımının çözümü ile sürekli ortamdaki alan değişkenleri sayısal olarak elde edilir.

Sonlu elemanlar metodunun kullanılması ve bilgisayarların sanayiye girmesiyle, bugüne kadar ancak pahalı deneysel yöntemlerle incelenebilen birçok makine elemanının (motor blokları, pistonlar, vs.) kolayca incelenebilmesi, hatta çizim esnasında mukavemet analizlerinin kısa bir sürede yapılarak optimum dizaynın gerçekleştirilmesi mümkün olabilmiştir.

Sonlu elemanlar metodunu diğer nümerik metotlardan üstün kılan başlıca unsurlar şöyle sıralanabilir:

a) Kullanılan sonlu elemanların boyutlarının ve şekillerinin değişkenliği nedeniyle ele alınan bir cismin geometrisi tam olarak temsil edilebilir.

b) Bir veya birden çok delik veya köşeleri olan bölgeler kolaylıkla incelenebilir.

16

c) Değişik malzeme ve geometrik özellikleri bulunan cisimler incelenebilir.

d) Sebep sonuç ilişkisine ait problemler, genel direngenlik matrisi ile birbirine bağlanan genelleştirilmiş kuvvetler ve yer değiştirmeler cinsinden formüle edilebilir. Sonlu elemanlar metodunun bu özelliği problemlerin anlaşılmasını ve çözülmesini hem mümkün kılar hem de basitleştirir.

e) Sınır şartları kolayca uygulanabilir.

Sonlu metodunun temel prensibi, öncelikle bir elemana ait sistem özelliklerini içeren denklemlerin çıkartılıp tüm sistemi temsil edecek şekilde eleman denklemlerini birleştirerek sisteme ait lineer denklem takımının elde edilmesidir. Bir elemana ait denklemlerin elde edilmesinde değişik metotlar kullanılabilir. Bunlar içinde en çok kullanılan dört temel yöntem şunlardır

I) Doğrudan Yaklaşım: Bu yaklaşım daha çok tek boyutlu ve basit problemler için uygundur.

II) Varyasyonel Yaklaşım: Bir fonksiyonelin ekstremize yani maksimum ve minimum edilmesi demektir. Katı cisim mekaniğinde en çok kullanılan fonksiyoneller potansiyel enerji prensibi, komplementer (tümleyen) potansiyel enerji prensibi ve Reissner prensibi olarak sayılabilir. Fonksiyonelin türevinin sıfır olduğu noktada fonksiyonu ekstremize eden değerler bulunur. Đkinci türevinin sıfırdan büyük veya küçük olmasına göre bu değerin maksimum veya minimum olduğu anlaşılır.

III) Ağırlıklı Kalanlar Yaklaşımı: Bir fonksiyonun çeşitli değerler karşılığında elde edilen yaklaşık çözümü ile gerçek çözüm arasındaki farkların bir ağırlık fonksiyonu ile çarpılarak toplamlarını minimize etme işlemine “ağırlıklı kalanlar yaklaşımı” denir. Bu yaklaşım kullanılarak eleman özelliklerinin elde edilmesinin avantajı, fonksiyonellerin elde edilemediği problemlerde uygulanabilir olmasıdır.

IV) Enerji Dengesi Yaklaşımı: Bir sisteme giren ve çıkan termal veya mekanik enerjilerin eşitliği ilkesine dayanır. Bu yaklaşım bir fonksiyonele ihtiyaç göstermez.

17

Sonlu elemanlar metodu ile problem çözümünde kullanılacak olan yaklaşık çözüm işleminde izlenecek yolu değiştirmez. Çözüm yöntemindeki adımlar şunlardır:

a) Cismin sonlu elemanlara bölünmesi, b) Đnterpolasyon fonksiyonlarının seçimi, c) Eleman direngenlik matrisinin teşkili, d) Sistem direngenlik matrisinin hesaplanması, e) Sisteme etki eden kuvvetlerin bulunması, f) Sınır şartlarının belirlenmesi,

g) Sistem denklemlerinin çözümü.

Sonlu eleman probleminin çözümünde ilk adım eleman tipinin belirlenmesi ve çözüm bölgesinin elemanlara ayrılmasıdır. Çözüm bölgesinin geometrik yapısı belirlenerek bu geometrik yapıya en uygun gelecek elemanlar seçilmelidir. Seçilen elemanların çözüm bölgesini temsil etme nispetinde elde edilecek neticeler gerçek çözüme yaklaşmış olacaktır. Sonlu elemanlar metodunda kullanılan elemanlar boyutlarına göre dört kısma ayrılabilir:

4.2 Eleman Tipleri

4.2.1 Tek boyutlu elemanlar

Bu elemanlar tek boyutlu olarak ifade edilebilen problemlerin çözümünde kullanılır.

4.2.2 Đki boyutlu elemanlar

Đki boyutlu (düzlem) problemlerinin çözümünde kullanılırlar. Üçgen elemanın altı, dokuz ve daha fazla düğüm ihtiva eden çeşitleri de vardır. Düğüm sayısı seçilecek interpolasyon fonksiyonunun derecesine göre belirlenir. Üçgen eleman, çözüm bölgesini aslına uygun olarak temsil etmesi bakımından kullanışlı bir eleman tipidir. Đki üçgen elemanın birleşmesiyle meydan gelen dörtgen eleman, problemin geometrisine uyum sağladığı ölçüde kullanışlılığı olan bir elemandır. Dört veya daha fazla düğümlü olabilir. Dörtgen eleman çoğu zaman özel hal olan dikdörtgen eleman şeklinde kullanılır.

18

4.2.3 Dönel elemanlar

Eksenel simetrik özellik gösteren problemlerin çözümünde dönel elemanlar kullanılır. Bu elemanlar bir veya iki boyutlu elemanların simetri ekseni etrafında bir tam dönme yapmasıyla oluşurlar. Gerçekte üç boyutlu olan bu elemanlar, eksenel simetrik problemleri iki boyutlu problem gibi çözme imkanı sağladığı için çok kullanışlıdırlar.

4.2.4 Üç boyutlu elemanlar

Bu grupta temel eleman üçgen piramittir. Bunun dışında dikdörtgenler prizması veya daha genel olarak altı yüzeyli elemanlar, üç boyutlu problemlerin çözümünde kullanılan eleman tipleridir.

4.2.5 Đzoparametrik elemanlar

Çözüm bölgesinin sınırları eğri denklemleri ile tanımlanmışsa, kenarları doğru olan elemanların bu bölgeyi tam olarak tanımlaması mümkün değildir.

Böyle durumlarda bölgeyi, gereken hassasiyette tanımlamak için elemanların boyutlarını küçültmek, dolayısıyla sayılarını artırmak gerekmektedir. Bu durum çözülmesi gereken denklem sayısını artırır, dolayısıyla gereken bilgisayar kapasitesinin ve zamanın büyümesine sebep olur. Bu olumsuzluklardan kurtulmak için, çözüm bölgesinin eğri denklemleri ile tanımlanan sınırlarına uyum sağlayacak eğri kenarlı elemanlara ihtiyaç hissedilmektedir. Böylece hem çözüm bölgesi daha iyi tanımlanmakta hem de daha az sayıda eleman kullanılarak çözüm yapılabilmektedir. Bu elemanlar üzerindeki düğüm noktaları bir fonksiyon ile tanımlanır. Đzoparametrik sonlu elemanın özelliği, her noktasının konumunun ve yer değiştirmesinin aynı mertebeden aynı şekil (interpolasyon) fonksiyonu ile tanımlanabiliyor olmasıdır. Đzoparametrik elemanlara eşparametreli elemanlar da denir. Đzoparametrik elemanların şu özellikleri vardır:

a) Lokal koordinatlarda iki komşu eleman arasında süreklilik sağlanıyorsa, izoparametrik elemanlarda da sağlanıyor demektir.

b) Eğer interpolasyon fonksiyonu lokal koordinat takımındaki elemanda sürekli ise, izoparametrik elemanda da süreklidir.

c) Çözümün tamlığı lokal koordinatlarda sağlanıyor ise, izoparametrik elemanlarda da sağlanır.

19

Đzoparametrik elemanların anılan bu özellikleri nedeniyle interpolasyon fonksiyonları lokal koordinatlarda seçilir.

4.3 Đnterpolasyon Fonksiyonlarının Seçimi

Đnterpolasyon fonksiyonu alan değişkeninin eleman üzerindeki değişimini temsil etmektedir. Đnterpolasyon fonksiyonunun belirlenmesi seçilen eleman tipine ve çözülecek denklemin derecesine bağlıdır. Ayrıca interpolasyon fonksiyonları şu şartları sağlamalıdır:

a- Đnterpolasyon fonksiyonunda bulunan alan değişkeninin en yüksek mertebeden bir yüksek mertebeye kadar olan kısmi türevleri eleman sınırlarında sürekli olmalıdır.

b- Đnterpolasyon fonksiyonunda bulunan alan değişkeninin bütün türevleri, eleman boyutları sıfıra gitse bile alan değişkenini karakterize etmelidir.

c- Seçilen interpolasyon fonksiyonu koordinat değişimlerinden etkilenmemelidir.

Hem yukarıdaki şartları sağlamaları hem de türev ve integral almadaki kolaylığından dolayı interpolasyon fonksiyonu olarak genelde polinomlar seçilir. Seçilen polinom, yukarıdaki şartların gerçekleşmesi için uygun terimleri ihtiva etmelidir.

4.4 Eleman Direngenlik Matrisinin Elde Edilmesi

Eleman direngenliğinin bulunması, elemana etki eden dış etkenler ile alan değişkenleri arasında bir ilişki kurulması anlamına gelmektedir. Eleman direngenliğini elde ederken çözülecek problemin konusu, atanan değişkeni, seçilen eleman tipi, seçilen interpolasyon fonksiyonu, eleman özelliklerine elde ederken kullanılan yöntem gibi pek çok etmen göz önüne alınmak durumundadır. Etki eden bu etmenlere göre de eleman direngenliğinin elde edilmesinde değişik yollar izlenir.

4.5 Sistem Direngenlik Matrisinin Elde Edilmesi

Sistem direngenlik matrisi sistemin düğüm sayısı ve her düğümdeki serbestlik derecesine bağlı olarak belirlenir. Elemanlar için hesaplanan direngenlik matrisleri, elemanın üzerindeki düğüm numaralarına bağlı olarak genel direngenlik

20

matrisinde ilgili satır ve sütununa yerleştirilir. Farklı elemanlar tarafından ortak kullanılan düğümlerdeki terimler genel direngenlik matrisinin ilgili satır ve sütununda üst üste toplanmalıdır. Elemanların düğüm numaralaması bir sistematiğe göre yapılırsa genel direngenlik matrisinde elemanlar diyagonal üzerinde üst üste toplanır. Genelde direngenlik matrisi simetriktir.

4.6 Sisteme Etki Eden Kuvvetlerin Bulunması

Bir problemde sisteme etki edebilecek kuvvetler şunlar olabilir:

- Tekil Kuvvetler: Tekil kuvvetler hangi elemanın hangi düğümüne ne yönde etki ediyorsa genel kuvvet vektöründe etki ettiği düğüme karşılık gelen satıra yerleştirilir. Problemin cinsine göre tekil yük kavramı değişebilir. Örneğin ısı iletimi probleminde elastisite problemindeki tekil yüke karşılık noktasal ısı kaynağı veya tanımlı ısı akışı yükleri bulunmaktadır.

- Yayılı Kuvvetler: Bu kuvvetler bir kenar boyunca ya da bir alanda etkili olurlar.

- Kütle Kuvvetleri: Eleman hacmi için geçerli olan merkezkaç kuvveti ve ağırlık kuvvetleri gibi kuvvetlerdir.

4.7 Sınır Şartlarının Belirlenmesi

Her problemin tabii olarak ya da yapay sınır şartları vardır. Sınır şartları, cismin çeşitli kısımlarındaki elastik yer değiştirmelerin ölçülebileceği bir referans sağlar. Bir çubuk eleman ele alalım. Bu eleman için bir sınır şartı tanımlanmazsa, etki eden düğüm kuvvetlerinin büyük, küçük ya da eşit olmasına göre hareket eder ve deplasman u

1=u2 olarak çubukta rijit cismin hareketi gözlenir.

Binci durumdaki rijit cisim hareketi genel direngenlik matrisinin tekil olmasına sebep olur. Bu durum u

1=u2’nin ölçüleceği bir referans noktasının

belirlenmemiş olmasına bağlanabilir. Gerçekte bir referans noktası sağlanmak zorundadır. Aynı çubuğu;

u

2F2/k şeklinde ifade edebiliriz. Çünkü u1=0 çubuğun sınır şartıdır.

21

yapılan kısıtlamalar denilebilir. Bu kısıtlamalar, cismin rijit yer değiştirmesine engel olur ve uygulanan dış yüklerin cisim tarafından taşınmasını sağlar. Aynı sınır şartları problemin cinsine göre sonlu elemanlar metodunun uygulandığı diğer vektörel ve skaler alan problemleri için de tanımlanır.

4.8 Sistem Denkleminin Çözümü

Çözüm için sistemin sınır şartları da göz önüne alınarak direngenlik matrisinin tersini almak yeterlidir. Fakat bilgisayar kapasitesi ve bilgisayar zamanı açısından çok büyük matrislerin çözümünü ters alma işlemi ile yapmak yerine Gauss eliminasyon metodu ile daha az kapasite ve daha kısa sürede yapmak mümkün olmaktadır.

22

5. ANSYS ĐLE ANALĐZĐN YAPILMASI

ANSYS, çok çeşitli problemleri, sonlu elemanlar metoduna dayanarak nümerik çözüm yapan bir paket programdır. Bu problemler; statik veya dinamik durum analizleri (lineer-nonlineer), termal, akışkan, elektromagnetik, vs.

Genel olarak, sonlu elemanlarla çözüm üç ana bölüme ayrılır.

1. Ön Hazırlık Đşlemleri (Preprocessing): Problemin tanımlanmasıdır. Ön hazırlık bölümünün ana adımları şöyledir:

• Anahtar noktaların (keypoint)/ düğümlerin(node)/ doğruların/ alanların/ hacimlerin tanımlanması

• Eleman tipinin ve malzemesinin/ geometrik özelliklerinin tanımlanması

• Doğruların/ alanların/ hacimlerin gerekli şekildeelemanlara ayrılması )mesh edilmesi).

• Analiz için gerekli ayrıntıların miktarı, analizin boyutuna göre (1D, 2D, aksimetrik, 3D) değişmektedir.

2. Çözüm (Solution): Yüklerin, sınırlamaların uygulanması ve çözümdür. Burada yükler (bir noktaya veya basınç), kısıtlamaları (öteleme ve dönme) belirlenir ve oluşan denklemlerin çözümü yapılır.

3.Çözüm Sonrası Đşlemler (Postprocessing): Sonuçların görülmesi ve değerlendirilmesidir. Bu adımda şunlar görmek istenebilir:

• Düğüm noktalarının yer değiştirme listesi • Hız diyagramı

• Đvme diyagramı • Kuvvet diyagramı

5.1 ANSYS LS-DYNA Đle Gerilme Analizi

ANSYS LS-DYNA ile gerilme analizi aşağıdaki sıra izlenir. • Problemin açıklanması

• Analiz tipinin tanımlanması • Geometrilerin modellenmesi

• Element tipinin ve malzeme özelliklerinin tanımlanması • Mesh işleminin yapılması

• Yüklerin uygulanması • Çözümün elde edilmesi

23 • Sonuçların incelenmesi

5.2 Analizin Yapılışı

5.2.1 Problemin Açıklanması

Bu problemde, çeşitli hızlardaki vurucu, çeşitli et kalınlıklarındaki kompozit borunun üzerine düşürülmüştür. Vurucu 6.35 kg ağırlığındadır. Vurucu, çarpma hızları 2 m/s, 2.5 m/s ve 3.0 m/s olacak şekilde ilk hızlar ile temas halinde iken numunelerin üzerine bırakılmıştır.

5.2.2 Verilenler

• Vurucunun çapı 0.024 m • Vurucu ağırlığı 6.35 kg

• Vurucu boruya temas etmektedir • Vurucunun malzeme özellikleri;

o Elastisite modülü 200 GPa

o Poisson oranı 0.32

• Numunenin boyutları dış çap 0.072 m, boy 0.3 m • Numune et kalınlığı;

o 10 tabakalı için 4.1 mm

o 8 tabakalı için 3.1 mm

o 6 tabakalı için 2.3 mm • Numunenin malzeme özellikleri:

Kompozit malzeme için; Yoğunluk, DENS: 1840 kg/m3, Elastisite modülleri, E

x: 42 GPa, Ey: 9.5 GPa, Ez: 9.5 GPa,

Poisson oranları,NUXY: 0.216, NUYZ: 0.216, NUXZ: 0.34, Kayma modülleri, G

xy: 2.244 GPa, Gyz: 2.244 GPa, Gxz: 3.5 GPa

• Numuneler [+55°,−55°]3, [+55°,−55°]4, ve [+55°,−55°]5.

• Boru statik patlama basıncı;

o 6 katmanlı :280 bar ( 28 MPa)

o 8 katmanlı :440 bar ( 44 MPa)

o 10 katmanlı :560 bar ( 56 MPa).

• Bu basıncın statik patlama basıncının %35 , %40 ve %45 ’i değerinde iç basınç uygulanıyorken darbe simülasyonu gerçekleştirilecek.

o 6 katmanlı için :%35 (98 bar), %40 (112 bar) ve %45 (126 bar)

24

o 10 katmanlı için :%35 (196 bar), %40 (224 bar) ve %45 (252 bar)

5.2.3 Hesaplananlar

• Đlk hız değerleri, enerjinin korunumu ilkesinden; V 01 = 2 m/s V 02 = 2.5 m/s V 03 = 3 m/s • Darbe Enerjisi; V= 2 m/s için E=12.7 J V= 2.5 m/s E=18.84 J V= 3 m/s E=28.57 J

Şekil 5.1 Yatak tasarım noktaları

• Vurucunun hesaplanmış yoğunluğu 877286,4 kg/m3

5.2.4 Yaklaşımlar ve Kabuller

Hava direnci ihmal edilmiştir.

Vurucu dairesel hareket yapmamaktadır.

Boru merkezden 100 mm’lik mesafelerde x ve z yönlerinde konum değişimi yapmamaktadır.

5.2.5 Analiz Aşamaların Özeti

Analiz tipinin tanımlanması Preferences’ın ayarlanması. nokta x y z 1.nokta 0 0.051 -0.2 2.nokta 0.051 0 -0.2 3.nokta 0.1 0 -0.2 4.nokta 0.1 0.2 -0.2 5.nokta -0.1 0.2 -0.2 6.nokta -0.1 0 -0.2 7.nokta -0.051 0 -0.2 1 2 3 4 5 6 7

25 Geometrilerin modellenmesi Numunenin modellenmesi. Vurucunun modellenmesi. Yatak modellenmesi

Element tipinin ve malzeme özelliklerinin tanımlanması Element tipinin tanımlanması.

Malzemelerin özelliklerinin tanımlanması. Vurucunun mesh işleminin yapılması. Numunenin mesh işleminin yapılması. Yatak mesh işleminin yapılması. Vurucu bileşeninin oluşturulması. Numune bileşeninin oluşturulması. Yatak bileşenin oluşturulması

Kontak parametrelerinin belirtilmesi. Yüklerin uygulanması

Vurucuya ilk hızın uygulanması. Çıktı kontrollerinin belirtilmesi. Çözümün elde edilmesi

Çözüm.

Darbe enerjisi-yutulan enerji değişimi, Kuvvet-zaman ve hız-zaman grafiklerinin elde edilmesi.

Sonuçların incelenmesi

5.3. ANSYS Çalışmaları

Düşük hızlı darbeye maruz E-camı/epoksi filaman sarım kompozit boruların dinamik cevabı araştırılmıştır. Filaman sarım kompozit boru ve darbe olayı modellenmiştir. Benzeşimde kullanılan vurucu 24 mm çapında, küresel bir geometriye sahiptir. Vurucu kütlesi 6.35 kg’dır. Đnceleme 2.0, 2.5 ve 3.0 m/s’lik çarpma hızlarında yapılmıştır. Çalışmalarda [+55°,−55°]3, [+55°,−55°]4, ve

[+55°,−55°]5 olmak üzere 6, 8 ve 10 tabakalı E-camı/epoksi malzemeden 72 mm iç

çapında, bir V-yatağında dönmeden durabilen kompozit borular kullanılmış ve darbe her bir borunun enine yapılmıştır. Elde edilen bu veriler doğrultusunda, malzeme

26

üzerine darbe esnasındaki kuvvet-zaman diyagramı, Darbe enerjisi-yutulan enerji değişimi, hız-zaman değişimi grafikleri elde edilmiştir.

5.3.1 Analiz Elemanları 5.3.1.1 SHELL163

Đnce sarım yapıdır. 4-düğümlü büküm ve zar kabiliyetine sahip bir elemandır. Düzlem ve normal gerilmeler uygulanabilir. Konum, hız ve ivme x,y ve z düğümlerinde 9, x,y ve z rotasyonunda 3 olmak üzere her düğümü 12 serbestlik derecesine sahiptir.

Sadece sarım yapısında kullanılır.

Şekil 5.2 SHELL163 Geometrisi

5.3.1.2 SOLID164

SOLID164 3 boyutlu katı modellemede kullanılır . x,y ve z koordinatlarında konum, hız ve ivme değerleri olmak üzere sekiz noktada tanımlanır .

27 Şekil 5.3 SOLID164 Geometrisi

5.4 Analiz Tipinin Tanımlanması

ANSYS programıyla çarpışma analizi yapabilmek için ilk önce LS-DYNA modülünü aktif etmemiz gerekir.

Başlat→ Tüm Programlar→ ANSYS 10.0 → ANSYS Product Launcer sekmesi seçilir.

License ANSYS Multiphysics LS-DYNA sekmesi tıklanır, Add-On Modules alt penceresinde ANSYS LS-DYNA Drop Test Module (-DTM) seçilir.

Working Directory→ çalışma klasörü belirlenir.

RUN → ANSYS Multiphysics/LS-DYNA Utility Menu penceresine geçilir.

28 ANSYS Main Menu→ Preferences.

29

5.5 Element Tipinin ve Malzeme Özelliklerinin Tanımlanması

Main Menu→ Preprocessor→ Element Type→ Add/Edit/Delete→ Add→ LS-DYNA Explicit → Thin Shell 163 → Apply

Shell 163 boruda kullanılacaktır.

LS-DYNA Explicit→ 3D Solid 164 → OK Solid 164 vurucuda ve yatak için kullanılacaktır.

30

Options → Layered Composite Mode → Composite, Integrated rule ID [1-9999] 4 girilir.

Main Menu→ Preprocessor→Real Constant→ Add→ Shell163→ OK→ Real Constant Set No 1 olarak girilir→

31 Katman kalınlığı toplamı; 6 katman için 0.0023 m , 8 katman için 0.0031 m,

10 katman için 0.0041 m girilir.

Spacing of integration points Variable spacing olarak seçilir→ OK

Açılan pencerede oryantasyon acıları(beta (i)) 55, -55, 55, -55, 55, -55 ve material ID her tabaka için 1 girilir→ OK

32

Main Menu→ Preprocessor→ Material Props→ Material Models→ LS-DYNA→ NonLinear→ InElastic→ Damage→ Composite→ Aşağıdaki değerler girilir→ OK

Material→ New Model→ 2→ OK→ LS-DYNA→ Linear→ Elastic→Isotropic→ Malzeme özellikleri girilir→ OK

33

Material→ New Model→ 3→ OK→ LS-DYNA→ Linear→ Elastic→Isotropic→ Malzeme özellikleri girilir→ OK

Material→ Exit

5.6 Geometrilerin Modellenmesi

5.6.1 Kompozit Borunun Modellenmesi

Main Menu→ Preprocessor→ Modelling→ Create→ Keypoints→ In active CS→ X:0, Y:0, Z:-0.15→ Apply→ X:0, Y:0, Z:0.15→ OK iki tane keypoints oluşturulur.

Main Menu→ Preprocessor→ Modelling→ Create→Lines→ Lines→ Straight Line→ Sırasıyla oluşturulan iki keypoints tıklanır→ OK

Utility Menu→ Work plane→ Ofset WP by increment→ koordinat sistemi -0.15 Z yönümde ötelenir→ OK

Main Menu→ Preprocessor→ Modelling→ Create→ Lines→ Arcs→ Full Circle→ WP Coordinates işaretlenir→ Đlk Keypoint tıklanır→ r=0.036 girilir→ OK

34

Main Menu→ Preprocessor→ Modelling→ Operate→ Extrude→ Lines→ Along Lines→ Çember seçilir→ OK→ Doğru tıklanır→ OK

5.6.2 Vurucunun Modellenmesi

Utility Menu→ Work plane→ Ofset WP by increment → Koordinat sistemi -Y yönünde 0.058, +Z yönünde de 0.15 ötelenerek vurucunun boruya tam orta noktasından vurması sağlanır→ OK

Main Menu→ Preprocessor→ Modelling→ Create→ Volumes→ Sphere→ By Dimensions→ yarıçapı 0.012 olan bir küre çizilir→ OK

5.6.3 Yatak Modellenmesi

Utility Menu→ Work plane→ Ofset WP by increment → Koordinat sistemi +Y yönünde 0.058, -Z yönünde de 0.15 ötelenerek yatak kooridnatı sağlanır→ OK

Main Menu→ Preprocessor→ Modelling→ Create→ Keypoints→ sırası ile yatak koordinatları girilir.

35

1.nokta 0,0.051; 2.nokta 0.051,0; 3.nokta 0.1,0; 4.nokta 0.1,2; 5.nokta -0.1,-2; 6 nokta -0.1,0; 7 nokta -0.051,0 değerleri girilir. → OK

Main Menu→ Preprocessor→ Modelling→ Create→ Lines ile sırası ile yatak kenarları çizilir.

Main Menu→ Preprocessor→ Modelling→ Create→ Areas ile yatak kenar yüzeyi tanımlanır.

Main Menu→ Preprocessor→ Operate→ Extrude→ Areas→Along normal ile yatak katı modeli oluşturulur.

5.7 Mesh Đşleminin Yapılması

5.6.1 Borunun Mesh Đşleminin Yapılması

Main Menu→ Preprocessor→ Meshing→ Mesh Tool→ Element Attributes→ Set→ Element type number, Metarial number ve Real constant set number borunun değerleri olan 1 girilir→ OK→ Size Controls→ Global Set→ 0.005→ OK→ Mesh Areas→ Quad mapped→ Mesh→ boru tıklanır→ OK

5.6.2 Vurucunun Mesh Đşleminin Yapılması

Main Menu→ Preprocessor→ Meshing→ Mesh Tool→ Element Attributes→ Set→ Element type number ve Metarial number vurucunun değerleri olarak değiştirilir (2)→ Mesh Volumes→ Hex Mapped→ Mesh→ Vurucu küre tıklanır→ OK

5.6.3 Yatağın Mesh Đşleminin Yapılması

Main Menu→ Preprocessor→ Meshing→ Mesh Tool→ Element Attributes→ Set→ Element type number ve Metarial number vurucunun değerleri

36

olarak değiştirilir (3)→ Mesh Volumes→ Hex Mapped → Mesh→ yatak tıklanır→ OK

5.8 Bileşenlerin Oluşturulması

5.8.1 Numune Bileşenlerinin Oluşturulması

Utility Menu→ Select→ Entities→ Elements→ By Attributes→ Malzeme numarası 1 girilir→ Apply→ Nodes→ Attached to→ Elements→ OK

Utility Menu→ Select→ Comp/Assembly→ Create Component→ Bileşen ismi olarak→ “Boru” yazılır→ OK

37

5.8.2 Vurucu Bileşenlerinin Oluşturulması

Utility Menu→ Select→ Entities→ Elements→ By Attributes→ Malzeme numarası 2 girilir→ Apply→ Nodes→ Attached to→ Elements→ OK

Utilitiy Menu→ Select→ Comp/Assembly→ Create Component→ Bileşen ismi olarak→ “vurucu” yazılır→ OK

Utilitiy Menu→ Select→ Everything

5.8.3 Yatak Bileşenlerinin Oluşturulması

Utility Menu→ Select→ Entities→ Elements→ By Attributes→ Malzeme numarası 3 girilir→ Apply→ Nodes→ Attached to→ Elements→ OK

Utilitiy Menu→ Select→ Comp/Assembly→ Create Component→ Bileşen ismi olarak→ “yatak” yazılır→ OK

Utilitiy Menu→ Select→ Everything

5.8.4 Kontak Parametrelerinin Belirtilmesi

Main Menu→ Preprocessor→ LS-DYNA Options→ Contact→ Define Contact→ Contact Type “Surface to Surf” ve “Automatic(ASTS)”→ OK

38

Contact Options→ Contact Component (vurucu)→ Target Component(boru) → OK

39

5.9 Yüklerin Uygulanması

5.9.1 Vurucuya Đlk Hızın Uygulanması

Main Menu→ Preprocessor→ LS-DYNA Options→ Initial Velocity→ On Nodes→ w/Nodal Rotate→ VURUCU yazılır ve Y yönünde 2 m/s’lik hız girilir→ OK

Diğer hızların analizi için , 2.5 m/s ve 3 m/s değerleri verilir.

5.9.2 Zaman Aralığı Tablosunun Oluşturulması

Utility Menu→ Parameters→ Array Parameters→ Define/Edit→ Add→ Parameter name time yazılır→ OK→ Edit→ iki zaman aralığı 0 ve 2 girilir→ File→ Apply/Quit

40

5.9.3 Vurucuya Đvmenin Uygulanması

Utility Menu→ Parameters→ Array Parameters→ Define/Edit→ Add→ Parameter name gravity yazılır→ OK→ Edit→ iki zaman aralığı 9.81 ve 9.81 girilir→ File→ Apply/Quit→ Close

41

Main Menu→ Preprocessor→ LS-DYNA Options→Loading Options→ Specify Loads→ Loads Labels=ACLY, Component Name=VURUCU, Parameter name for time values=TIME, Parameter name for data values=GRAVITY seçilir→ OK

42

5.9.4 Boruya Basıncın Uygulanması

Boru basıncı Ansys de verilecektir. Bunun için LS-Dyna çalışma ortamında Ansys çalışma ortamına geçilecek. Đlk basınç verildikten sonra LS-Dyna ortamına geri dönüp analize devam edilecektir.

43

6 katmanlı için : 9800000, 11200000 , 12600000 8 katmanlı için : 15400000, 17600000, 19800000

10 katmanlı için: 19600000, 22400000, 2520000 değerleri girilir.

5.9.3 Yatağın Mesnetlenmesi

Main Menu→ Preprocessor→ LS-DYNA Options→ Constraints→ Apply→ On Areas→ Yatak alt yüzeyi seçilir→ OK→ All Dof → OK

5.9.4 Borunun Mesnetlenmesi

Main Menu→ Preprocessor→ LS-DYNA Options→ Constraints→ Apply→ On Lines→ Boru orta uçlarındaki sekiz çeyrek çember seçilir→ OK→ All Dof → OK

5.10 Çözümün Elde Edilmesi

5.10.1 Çıktı Kontrollerinin Belirtilmesi

Main Menu→ Solution→ Time Controls→ Solution Time→ Terminate at Time=0.1 girilir→ OK

44

Main Menu→ Solution→ Output Controls→ File Output Freq→ Number of Steps→ Specify Results File Output Interval=50, Specify Time-History Output Interval=25 girilir→ OK

Yapılan 50’ye yakın analizlerde iterasyon hesaplaması çıkan sonuçların deneysel çalışmalara en yakın aralığı belirtilen bu değerlerdir.

Main Menu→ Solution→ Analysis Options→ Energy Options→ Bütün enerji opsiyonları seçilir→ OK

5.10.2 Çözüm

Main Menu→ Solution→ Solve

6,8 ve 10 tabakalı ve değişen basınçlı borular için ve 2, 2.5 ve 3 m/s vurucu hızları için izlenecek yol aynıdır. Toplam analiz sayısı 36’ dır.

5.11 Analiz Sonuçlarının Alınması

45

5.11.1 Numunenin belli bir noktasında zamana bağlı hızı bulmak

Main Menu→ TimeHist Postpro→ Variable Viewer→Add Data→ Nodal Solution→ Velocity Solution → Y-Component of velocity→ OK→ Hangi node isteniyorsa orası tıklanır veya numarası biliniyorsa yazılır→ OK→ Graph Data’dan grafik elde edilir, List Data’dan ise sonuçlar liste şeklinde alınabilir, Export Datadan Excel programına aktarmak üzere “.prn” dosyası oluşturulur. Tasarımda kullanılan node numarası boru için 124’tür.

5.11.2 Numunenin belli bir noktasında zamana bağlı kinetik enerjisini bulmak Bunun için .his dosyasındaki değerlerin alınması gerekiyor. TimeHist Pro’dan file türü değiştirilir ve .his olarak 6_2.his dosyası import edilir.

46

TimeHist Postpro menüsünden GLSTAT, MATSUM ve RCFORC dosyalarına erişilir. Bu dosyalar ;

GLSTAT – Genel istatistik data MATSUM – Enerji dataları RCFORC – Kuvvet dataları

47

6. SĐMÜLASYON SONUÇLARININ ĐNCELENMESĐ 6.1. Simülasyon Yöntemi

Analizlerde farklı modelleme ve analiz yöntemleri uygulanmıştır. Bu analiz sonuçları deneysel veriler ile karşılaştırılmış, ANSYSde simülasyonu yapılmıştır. Yapılan çalışmalarda Shell 163 elemanı kullanılarak yapılan analizlerde boru mesnetlenmesi yapılmadığında vurucudan gelen kuvvet neticesinde boruda büzülme olmakta ve borunun tamamı ezilmektedir.

Daha önce yapılan tez çalışmaları ele alınmış ve parametreler değiştirilerek analizleri yapılmıştır. Modelleme V-yataklı ve yataksız olarak tekrarlanmıştır. Boru uçlarının x ve y koordinatlarında hareketi sınırlandırarak analizler yapılmıştır. Boru her katman sayısınca iç içe boru olarak modellenmiş ve analizleri yapılmıştır.

Yapılan bu analizler zaman aralığı değiştirilerek tekrar edilmiştir. Farklı basınçlar için bu analizler yinelenmiştir. Borunun tüm uzunluğu modellenerek yapılan bu analizlerde istenen sonuca yaklaşılamamıştır.

Vurucu dört parça halinde modellenmiş ve vurma noktasının tam boruya gelmesi sağlanmıştır. Elde edilen analiz neticesinde borunun ezildiği görülmüştür.

Şekil 6.1 Boru uçlarının x ve y koordinatlarında hareketi sınırlandırarak yapılan analiz sonucu

48

Şekil 6.3 Dört parça halinde modellenen vurucu sonucu

Sonuçta boru uzunluğu iç destek rodlarına karşı gelecek şekilde 200mm olarak tasarlanmıştır. Tasarlanan borunun uçları x ve y koodinatlarında hareketleri sınırlandırılmıştır. 6 sarım sayısı ve 2 m/s lik parametreler ile yapılan analiz sonucunda elde edilen ivme grafiği deneysel çalışmadaki ivme grafiği ile karşılaştırılmış ve sonuca en yakın değerler elde edilmiştir.

Şekil 6.4 Uçları mesnetlenen 200 mm modellenmiş V-Yataklı analiz sonucu

Elde edilen bu veriler doğrultusunda, malzeme üzerine darbe esnasındaki kuvvet-zaman diyagramı, darbe enerjisi-yutulan enerji değişimi, hız-zaman değişimi grafikleri elde edilmiştir. Simülasyonlar basınçlı ve basınçsız olarak yapılmıştır. Bu çalışmada elde edilen sonuçlar aşağıya çıkarılmıştır;