T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

GRC CEPHE PANELLERĠNDE

OLUġAN SORUNLAR ve ÇÖZÜM ÖNERĠLERĠ Gülnihal DemirtaĢ

YÜKSEK LĠSANS Mimarlık Anabilim Dalı

Ağustos, 2010 KONYA Her Hakkı Saklıdır

Jüri Üyeleri Ġmza BaĢkan DanıĢman Üye Üye Üye

Yukarıdaki sonucu onaylarım.

Prof. Dr. Bayram Sade FBE Müdürü

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Ġmza

Gülnihal DemirtaĢ Tarih:31 08 2010

DanıĢman: Yrd. Doç. Dr. Mustafa Tosun 2010, 143 Sayfa

Jüri:

Yrd. Doç Dr. Ġlhan Koç Yrd. Doç Dr. Mustafa Tosun Yrd. Doç Dr. Nail Kara

Fiber kompozit sistemlerin bir çeĢidi olan ve 1960’ların sonlarında ilk olarak üretilen GRC (cam fiber takviyeli beton) malzemesi, betonun hafifletilmesi ve mukavemetinin arttırılması çalıĢmaları sonucunda elde edilmiĢtir. GRC, yaklaĢık 40 yıldır endüstrileĢmiĢ yapı üretiminde ve geleneksel inĢaat yapımında kullanılmaktadır.

GRC, yapı üretiminde, altyapı ve üst yapı çalıĢmalarında, cephe bileĢenleri ve cephe paneli imâlatında, yaygın olarak kullanılmaktadır.

Bu çalıĢmada; GRC(GFRC) yapı malzemesinin özelliklerinin geliĢtirilmesiyle oluĢturulmuĢ GRC cephe panelleri ve sorunları araĢtırılmıĢtır.

ÇalıĢmanın birinci bölümünde; çalıĢmanın amacı, önemi ve kullanılan kaynakların bir kısmı açıklanmıĢtır.

Ġkinci bölümde; kullanılan materyal ve metod açıklanmıĢtır.

Üçüncü bölümde; GRC yapı malzemesinin üretim çeĢitleri, teknik özellikleri, eskimeye bağlı mekanik özellikleri ve uygulama alanları açıklanmıĢtır.

Dördüncü bölümde; GRC yapı malzemesinin cephe elemanı olarak uygulama Ģekilleri, örneklerle açıklanmıĢtır.

BeĢinci bölümde; panellerin malzeme özellikleri, avantajları ve dezavantajları, üretim metodları tespit edilmiĢtir. Yalıtımlı paneller, bitirme yüzeyleri, performans özellikleri, tespitleme Ģekilleri, birleĢim çeĢitleri, panel boyutları ve toleranslar gerekli Ģekil ve çizelgelerle açıklanmıĢtır. Panellerin kaldırılması ve depolanması konusu anlatılmıĢtır.

Altıncı bölümde; ülkemizdeki ve dünyadaki GRC cephe paneli uygulaması yapılmıĢ projeler ve bu projelere ait GRC cephe panellerinin çeĢitleri ve özellikleri araĢtırılmıĢtır.

Yedinci bölümde; GRC cephe panelleri uygulaması ile oluĢan cephe sorunları; cephe yüzeyinde oluĢan sorunlar, malzemenin iç yapısında oluĢan sorunlar, yapı malzemesi sistem sorunları, kullanıcı hatalarından kaynaklanan sorunlar araĢtırılmıĢtır ve çözüm yolları önerilmiĢtir.

Sonuç bölümünde ise, GRC yapı malzemesinin imâlat, uygulama ve kullanım süreci ile ilgili elde edilen bulgular olumlu ve olumsuz yönleri bakımından değerlendirilmiĢtir. Tasarımcılar, sektör çalıĢanları, iĢçiler, iĢverenler ve kullanıcılar için yapabilecekleri, GRC cephe sistemlerini iyileĢtirici ve geliĢtirici uygulamalar belirtilmiĢtir.

Anahtar Kelimeler: GRC, güçlendirilmiĢ beton, GRC cephe panelleri,

THE DEGREE OF MASTER OF SCIENCE IN ARCHITECTURE

Advisor: Assist. Prof. Dr. Mustafa Tosun

2010, 143 Pages

Jury

Assist. Prof. Dr. Ġlhan Koç Assist. Prof. Dr. Mustafa Tosun Assist. Prof. Dr. Nail Kara

GRC (glass fiber reinforced concrete) material, which is a kind of fiber composite systems and initially was produced in the late 1960’s was attained as a result of studies of making concrete lighter and improving concrete’s strength capacity. GRC has been used in industrialized production and building construction for about 40 years.

It’s used in building constructions, construction and subsconstruction works and production of building facade components and facade panels.

In this study, the GRC facade panels, which are produced by improving the quality of GRC building material, and the defects of these panels are investigated.

In the first chapter of the study, the object and importance of the study discussed and a part of the used materials were explained.

In the second chapter, the used materials and methods were explained.

In the third chapter, the production methods, technical properties, aging properties and application areas of GRC building material were explained.

In the fourth chapter, the application types of GRC building material as facade components were classified with examples.

In the fifth chapter, material properties, it’s advantages and disadvantages, production methods of GRC facade panels were determined. Insulated panels, finishing surfaces, performance properties, fixing types, connection types, panel dimensions and

tolerances were explained with useful figures and tables. Lifting and storage of panels were also explained.

In the sixth chapter, the GRC facade panels, in which projects are in our country and in the world, and the properties of these GRC facade panels were investigated.

In the seventh chapter, the facade problems in GRC facade panels were investigated as the problems occured in the facade surface, the problems occured in the material structure, construction system problems, problems occured from the usage. The solution methods of these problems were suggested.

Also in the conclusion chapter, the attained findings which are about the production, application and usage period of GRC material were evaluated by their favourable and unfavourable ways. For designers, sector members, labour ship, employers and owners, the applications, which they can do and are curative and improvable for GRC facade systems are expressed.

Merkezi, Bilkent Kütüphanesi, Türkiye Noterler Birliği ve Sosyal Tesisleri ve Konya’daki ġahane Restoran ve Mevlana Kültür Merkezi çalıĢanlarına, fotoğraf almamda gösterdikleri kolaylık için ve GRC ile ilgili üretim yapan firma çalıĢanlarına, projemin geliĢmesine katkıda bulunan yardımları için teĢekkür ederim.

Tez çalıĢmam süresince desteklerini esirgemeyen, annem Sevil DemirtaĢ’a, babam Ahmet ġakir DemirtaĢ’a ve ablam Satmen Ġlhan’a teĢekkür ederim.

Gülnihal DemirtaĢ KONYA-2010

ĠÇĠNDEKĠLER TEZ BĠLDĠRĠMĠ…...………...… iii ÖZET………...……… iv ABSTRACT………...… vi ÖNSÖZ………...…………. viii ĠÇĠNDEKĠLER………...…...………. ix

SĠMGELER ve KISALTMALAR..………...…….. xii

ġEKĠL LĠSTESĠ………...…… xiv

ÇĠZELGE LĠSTESĠ………..………...……. xviii

GĠRĠġ………...……..………….1

1.1. Kaynak AraĢtırması………..…………...………2

2. MATERYAL VE METOD………...………4

3. GRC YAPI MALZEMESĠ VE ÖZELLĠKLERĠ………...………....……5

3.1. Tarihçe………....…...5

3.2. Üretim………...……6

3.3. Teknik Özellikler………..……...……..…10

3.3.1. AR cam-çimento etkileĢimi………...…..……11

3.3.2. Matrisdeki fiberin çalıĢma mekanizması………...…..……11

3.3.3. KarıĢımdaki fiber oranı………...………….…....…12

3.4. Eskime Özellikleri………...…..………….13

3.5. Uygulama Alanları ………...….……15

4. GRC YAPI MALZEMESĠNĠN MĠMARĠ CEPHE ELEMANI OLARAK KULLANIMI..…...20

4.1. DıĢ sıva………..………...……20

4.2. Söve, Denizlik, EĢik, Süs ve Motif Elemanı ………...……21

4.3. Panel Sistem………...….……24

4.4. Yalıtımlı Cephe Sistemi ………...….…...…....26

4.5. Yalıbaskısı Cephe Kaplama Sistemi… ………...….…..27

4.6. Modüler Bina………...29

4.7. Restorasyon...………...…...29

5. GRC CEPHE PANELLERĠ ve ÜRETĠM ÖZELLĠKLERĠ…...…………32

5.1. Malzeme Özellikleri, Avantajları ve Dezavantajları………...……..32

5.2. Üretim Metodları………...………..……33

5.3. Isı Yalıtımlı Paneller………..………...….…..…...38

6.1. XPS Isı Yalıtımlı GRC Paneli Uygulamaları…...59

6.1.1.UOP Fragrances Ltd. ………..………...….………59

6.2. Polistren Agregalı Beton Yalıtımlı GRC Paneli Uygulamaları…...60

6.2.1. AĢçıoğlu Residence………...………60

6.2.2. Hotel Dedeman Konya ………...…..…62

6.2.3. Sabiha Gökçen Havalimanı DıĢ Hatlar Terminal Binası …………...65

6.3. Renk Pigmentli, TaĢ ve Terra Cota Bitirme Yüzeyli GRC Paneli Uygulamaları....66

6.3.1. De Meaux………...…….…66

6.3.2. Stadtvilla Apartments, Kassel ………...…...…72

6.3.3. 25-35 Park Lane, London ………..……...…...…74

6.3.4. EMV Housing Villaverde, Madrid………...…...…79

6.3.5. Metropolis Apartment, Kopenhag ………...…....…81

6.3.6. Türkiye Noterler Birliği Merkez Binası ve Kültürel-Sosyal Tesisleri... 85

6.4. Çubuk Çerçeveli GRC Cephe Paneli Uygulamaları…...…...88

6.4.1. Key Worker Housing, Hornsey Street, London …………...….……..88

6.4.2. Öğrenci Yurdu, St George’s Close, Sheffield ………...…...…91

6.4.3. Mardan Palace ………..………...…93

7. GRC CEPHE PANELLERĠNDE OLUġAN SORUNLAR ve ÇÖZÜM YOLLARI………...………95

7.1. GRC Cephe Panellerinde OluĢan Sorunlar…...…...…...95

7.1.1. Cephe yüzeyinde oluĢan sorunlar ………...……...…96

7.1.2. Malzemeden kaynaklanan sorunlar ………...…110

7.1.3. Yapı sistemi tasarımı hatalarından kaynaklanan sorunlar ……...…...114

7.1.4. Kullanıcı hatalarından kaynaklanan sorunlar ………...….…116

7.2. GRC Cephe Panellerinde OluĢan Sorunların Çözüm Yolları …....…...119

7.2.1. Cephe yüzeyinde oluĢan sorunların çözüm yolları …………...……119

7.2.2. Malzemeden kaynaklanan sorunların çözüm yolları...………...…...121

7.2.3. Yapı sisteminde oluĢan sorunların çözüm yolları.…...121

7.2.4. Kullanıcı hatalarından kaynaklanan sorunların çözüm yolları....…...122

8. SONUÇ ……….………...……124

KAYNAKLAR………...…126

UTS cm dB eu E fc fct Gpa Hz. I°C K kg kg/dm kg/m2 kg/m3 K.cal/m2°C KJ/m2 m m2 mm mm/m MN/m2 Mpa N N/mm Nmm/mm Ton/m3 W/mK αT λ γ εcs μ °C : : : : : : : : : : : : : : : : : : : : : : : : : : : : : : : : : :

(Ultimate Tensile Stres) En son çekme gerilmesi santimetre desi Bell genleĢme sınırı elastisite modülü basınç mukavemeti çekme mukavemeti giga pascal hertz

inç selsiyus derece ĢiĢme değeri kilogram

kilogram/desimetre kilogram/metrekare kilogram/metreküp

kilo kalori/metrekare selsiyus derece kilo joule/metrekare metre metrekare milimetre milimetre/metre mega newton/metrekare mega pascal newton newton/milimetre newtonmilimetre/milimetre ton/metreküp Watt/metreKelvin ısıl genleĢme katsayısı lamda gamma rötre değeri su buharı difüzyonu selsiyus derece

Kısaltmalar: Simge: Açıklama: BRE GRC GFRC PCI TNB UOP : : : : : :

(Building Research Establishment) Bina AraĢtırmaları Kurumu (Glass Reinforced Concrete) Cam Takviyeli Beton

(Glass Fiber Reinforced Concrete) Cam Fiber Takviyeli Beton (Precast Concrete Institute) Prekast Beton Enstitüsü

Türkiye Noterler Birliği Universal Oil Products

ġekil 3.5. ġekil 3.6. ġekil 4.1. ġekil 4.2. ġekil 4.3. ġekil 4.4. ġekil 4.5. ġekil 4.6. ġekil 4.7. ġekil 4.8. ġekil 4.9. ġekil 4.10. ġekil 4.11. ġekil 4.12. ġekil 4.13. ġekil 4.14. ġekil 4.15. ġekil 4.16. ġekil 4.17. ġekil 4.18. ġekil 5.1. ġekil 5.2. ġekil 5.3. ġekil 5.4. ġekil 5.5. ġekil 5.6. ġekil 5.7. ġekil 5.8. ġekil 5.9. ġekil 5.10. ġekil 5.11. ġekil 5.12. ġekil 5.13.

Yük-Sehim iliĢkisi altında 50 oC’de suda eskime etkisi ile GFRC’nin sertliği……… 1-52 hafta, 50ºC suda GFRC’nin gerilim deformasyon davranıĢı……….. Pencere sövesi süsleme örneği……….... HarpuĢta örneği……….….. Kat silmesi örneği………... Payanda örneği………...…... Cephe süslemesi örneği ………..… Bahçe duvarı süslemesi örneği………... Pencere süslemesi örneği ……….…... GüneĢlik örneği ………...…... Kubbe süslemesi örneği………... Katar’daki Sosyal Bilimler ve Fen Bilimleri Binası’nın GRC cephe paneli uygulaması……… GRC Cephe paneli örneği 1………... GRC Cephe paneli örneği 2………... Bostancı’ daki Etik konutlarındaki beton yalıtımlı GRC panel uygulaması………. Yalıbaskısı cephe kaplama sistemi-1………...….... Yalıbaskısı cephe kaplama sistemi-2………...….... Modüler bina örneği………..…..

14 15 21 21 22 22 22 23 23 23 24 25 25 26 27 28 28 29 30 30 34 35 35 36 36 36 37 37 38 39 40 40 41 Shepard Hall kampus binası cephesi………..….

Shepard Hall kampus binasının cephesindeki GRC paneller……… Otomatik spreyleme………... Elle-Spreyleme………..…... Spreyli ön karıĢım………...…. Mimari yüzey karıĢımının kalıba yerleĢtirilmesi………. Yüzey karıĢımının tamamlanması………... GRC astar spreyleme uygulanması………. GRC astar merdane ile sıkıĢtırılması………... Panelin kalıptan sökülmesi……….… XPS-TaĢyünü yalıtımlı, yalıtımlı GRC cephe paneli kesiti-1 XPS-TaĢyünü yalıtımlı, yalıtımlı GRC cephe paneli kesiti-2 Prekast kabuk malzeme……….….. Çelik taĢıyıcı………... Çelik taĢıyıcının prekast kabuğun içine monte edilmesi…….

ġekil 5.14. ġekil 5.15. ġekil 5.16. ġekil 5.17. ġekil 5.18. ġekil 5.19. ġekil 5.20. ġekil 5.21. ġekil 5.22. ġekil 5.23. ġekil 5.24. ġekil 5.25. ġekil 5.26. ġekil 5.27. ġekil 5.28. ġekil 5.29.

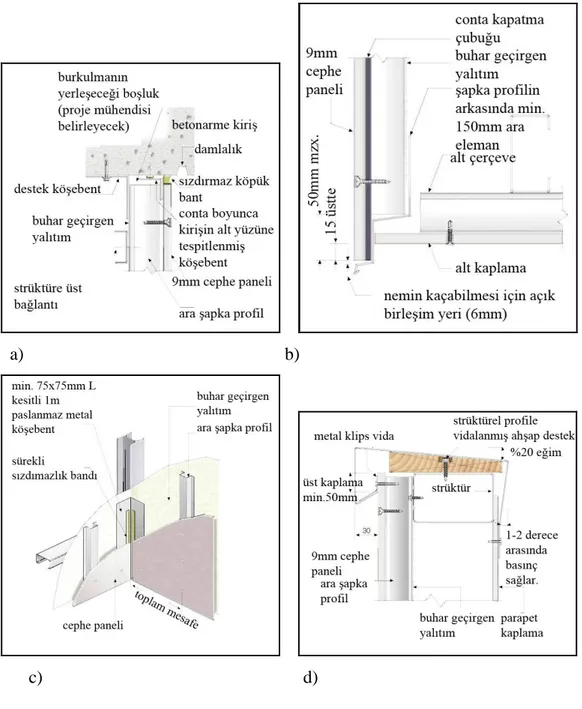

Ġzolasyon betonu ile kabuk içinin doldurulması……….. Bağlantı elemanlarının çelik taĢıyıcıya monte edilmesi…….. Bağlantı elemanı detayı………... Panel yüzeyinin parlatılması………..………….…. Parlatma tamamlandıktan sonraki görünümü………... Panellerin derzlenmesi………... Derzlerin test edilmesi………..…... Asitle ĢekillendirilmiĢ panelin, nakliye için hazır edilmesi.…..…... a), b), c) Bitirme yüzeyleri………..… a) GRC panel için destek köĢebent……….. b) Esnek bucarda sabitleyici..………... c) Esnek rot sabitleyici……….... Tipik panel ve çubuk çerçeve……….. Panel bağlantı detayı……… a) Duvarın burkulma ve kiriĢ altı bağlantı detayı………...…. b) Alt bağlantı detayı………... c) Ġç köĢe detayı………... d) Parapet üstü detayı……….…. DöĢeme altı ve döĢeme üstü bağlantı detayı……… Sistem kesiti……….… a) Parapet detayı-1……….….. b) Parapet detayı-2……….….. 41 41 42 43 43 43 44 44 45 47 47 47 48 48 49 49 49 49 50 50 51 51 ġekil 5.30. ġekil 5.31. ġekil 5.32. ġekil 5.33. ġekil 5.34. ġekil 6.1. ġekil 6.2. ġekil 6.3. ġekil 6.4. ġekil 6.5. ġekil 6.6. ġekil 6.7. ġekil 6.8. ġekil 6.9. ġekil 6.10. ġekil 6.11. ġekil 6.12. ġekil 6.13. ġekil 6.14. ġekil 6.15. ġekil 6.16. ġekil 6.17. ġekil 6.18. c) DıĢ köĢe detayı……….... d) Ġç köĢe detayı………... a) DöĢeme birleĢim yeri detayı……… b) Su basman detayı……… Mastik birleĢim yeri detayı………..… Contalı birleĢim yeri detayı………...….. Açık drenajlı birleĢim yeri detayı………... Panellerin kaldırılması ve montajı………... UOP Fragrances’ın kapı görünüĢü. ……… UOP Fragrances’taki GRC paneller. ……….. GRC panellerdeki pencereler. ……… AĢçıoğlu Residence’ın yapım aĢamasında görünümü ……… AĢçıoğlu Residence’ın görünümü. ……….... Hotel Dedeman Konya’nın ön cephe görünümü………….… Son katlar detay fotoğrafı……….………... Cephe detayı fotoğrafı ………...………. Hotel Dedeman Konya’nın cephe detayı (Plan) ………….… Hotel Dedeman Konya’nın cephe detayı (GörünüĢ)………... Hotel Dedeman Konya’nın cephe detayı (Kesit) …………... GRC panellerin yerleĢtirilmesi……… Sabiha Gökçen Havalimanı’nın inĢaat aĢamasında görünümü. ………... DE MEAUX’ın caddeden görünümü……….. DE MEAUX’ın cephe düzeni. ……… Cam yüzeyler ve güneĢlikler. ………. Ġç avlu ve arka cephe………... Kesit ………... 51 51 52 52 53 54 55 57 59 60 60 61 61 62 63 63 64 64 65 66 66 68 69 69 69 70

ġekil 6.31.

b) Ġlk kat planı………... c) BirleĢim detayı………...… EMV Housing Villaverde cephe görünümü ………..…...

78 78 79 ġekil 6.32. ġekil 6.33. ġekil 6.34. ġekil 6.35. ġekil 6.36. ġekil 6.37. ġekil 6.38. ġekil 6.39. ġekil 6.40. ġekil 6.41. ġekil 6.42. ġekil 6.43. ġekil 6.44. ġekil 6.45. ġekil 6.46. ġekil 6.47. ġekil 6.48. a) Plan. ……….... b) Kesit……….... c) EMV Housing Villaverde avludan cephe görünümü …... EMV Housing Villaverde avlu görünümü……….. EMV Housing Villaverde cephe görünümü………... Metropolis Apartment’ın kesiti………... Metropolis Apartment’ın planı……….... Metropolis Apartment’ın görünüĢü………..…... Metropolis Apartment’ın görünümü………... Metropolis Apartment’ın görünümü-2……….…... Arka cephe detayı. ………... Ön cephe detayı. ………. Pencereler. ………..….... TNB Merkez Binası ve Kültürel-Sosyal Tesisleri binası görünümü………...…... TNB Merkez Binası ve Kültürel-Sosyal Tesisleri binası ön cephesi………...…... TNB Merkez Binası ve Kültürel-Sosyal Tesisleri binası yan cephesi……….………... Kesit……….... Plan………..… Vinçle kaldırılan çubuk çerçeveler………..…

80 80 80 81 81 83 83 83 84 84 84 85 85 86 87 87 88 89 89 ġekil 6.49. ġekil 6.50. ġekil 6.51. ġekil 6.52. ġekil 6.53. ġekil 6.54. ġekil 6.55. ġekil 6.56. ġekil 6.57. ġekil 6.58. ġekil 6.59. ġekil 7.1. ġekil 7.2.

Çubuk çerçevelerin yerleĢtirilmesi………... MontajlanmıĢ çubuk çerçeveler……….…... Yapım aĢamasında cepheden görünüm………... ĠnĢaat bittikten sonra cephe görünümü………...…. Cephe görünümü………... ġantiye’den genel görünüm………. Panellerin yerleĢtirilmesi……….….... Cepheden görünüĢ………..…. Arka cepheden görünüĢ………... Mardan Palace’ın yapım aĢamasındaki görünümü………….. Mardan Palace’ın cephe detayı………..…. BoyanmıĢ panel yüzeyinde renk atması……….…. Yağmur damlasının yüzeye etkisi. ……….…

90 90 90 91 91 92 92 93 93 94 94 96 98

ġekil 7.3. ġekil 7.4. ġekil 7.5. ġekil 7.6.

a) GRC cephe paneli pencere altı detayı………. b) GRC cephe paneli pencere altı detayının çizimi ………… a) GRC parapet detayı ……….... b) GRC parapet detayının çizimi………. a) GRC saçak detayı ………... b) GRC saçak detayının çizimi……….... a) GRC konsol bitiĢ detayı ………... b) GRC konsol bitiĢ detayının çizimi ..………...

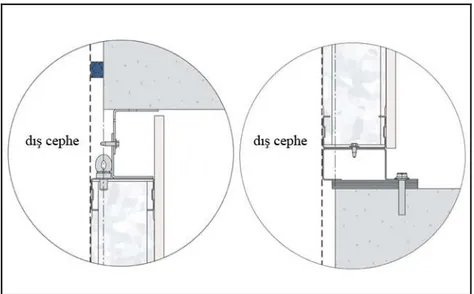

99 99 100 100 101 101 102 102 ġekil 7.7. ġekil 7.8. ġekil 7.9. ġekil 7.10. ġekil 7.11. ġekil 7.12. ġekil 7.13. ġekil 7.14. ġekil 7.15. ġekil 7.16. ġekil 7.17. ġekil 7.18. ġekil 7.19. ġekil 7.20. EK-1. EK-2. EK-3. EK-4. EK-5. EK-6. EK-7. EK-8. EK-9. EK-10. EK-11. EK-12.

a) GRC konsol bitiĢ detayı-2………... b) GRC konsol bitiĢ detayı-2’nın çizimi ……….... a) GRC kat silmesi detayı ………... b) GRC kat silmesi detayının çizimi ……….. a) GRC kat silmesi detayı .……….. b) GRC kat silmesi detayının çizimi ……….. Derzlerden suyun (a) iyi ve (b) kötü olarak akıĢı………..….. Cephe boĢluklarında oluĢan yağmur suyu lekelenmeleri….... Derz imâlat hatası………... Panel yüzeyinde soyulma ve dökülme……… Temel üstü bitiĢ yüzeyi aĢınma sorunu……….. Fonksiyon dıĢı kullanım………. Çok sivri köĢe bitiĢi tasarlanması malzeme iç yapısının zamanla bozulması………...………... Contalı birleĢim detayı bozulma örnekleri………..………… Derz bozulma örneği….……….. GRC panelle kaplı binaya sonradan yapılan ek ile cephe görüntüsünün ve sağlığının bozulması...………... GRC panelle kaplı binaya sonradan yapılan ek sonucunda cephede lekelenme oluĢması………... Cephe Montajı ……… Izgara Hizalamaları...………. Bağlantı Detayları... ……….. Duvar BitiĢ Detayı 1 ………... Duvar BitiĢ Detayı 2 ………... DıĢ KöĢe Detayı 1 ………... Dik Olmayan DıĢ KöĢe Detayı ………... Dik Olmayan DıĢ KöĢe Detayı(Plan)...………... Pencere Sistem Kesiti ………. Parapet Detayı ……… Pencere Perspektif Kesiti ……… Perspektif Sistem Kesiti…....………..

103 103 104 104 105 105 107 108 108 109 109 110 112 113 114 116 117 131 132 133 134 135 136 137 138 139 140 141 142

Çizelge 7.1. Çizelge 7.2. Çizelge 7.3.

panellerinin teknik özellikleri …...………... ÇeĢitli cephe yüzeyleri için cephe hataları tablosu…...

GRC cephe panellerinde oluĢan yapısal sorunlar……… Leke çeĢidine göre temizleme tekniklerinin uygunluğu…

46 115 118 120

1.GĠRĠġ

Fiber kompozitlerin bir çeĢidi olan, GRC(GFRC) olarak bilinen, cam fiber takviyeli beton yapı malzemesi, ilk olarak 1960’ların sonunda üretilmiĢtir. Betonun hafifletilmesi ve aynı zamanda mukavemetinin de artırılmasını sağlamak amacıyla yapılan laboratuvar araĢtırmaları sonucunda, beton karıĢımına cam liflerinin katılması yoluyla elde edilmiĢtir.

GRC yapı malzemesi inĢaat sektöründe alt yapı ve üst yapılarda yaygın olarak kullanılmaktadır. Hafifliği ve üstün mekanik ve fiziksel özelliklerinin oluĢturduğu eskimeye bağlı mekanik özellikleri sayesinde binalar ve diğer inĢaat uygulamaları (yollar, köprüler, drenaj, peyzaj uygulamaları, vb.) için tercih sebebi oluĢturmaktadır. Prefabrike olarak üretilen cephe paneli elemanları da hafifliği ve donatı gerektirmeden yeterli kalınlığı ve dayanıklılığı sağlayabilmesi sayesinde diğer beton cephe panellerine alternatif oluĢturmaktadır.

GRC cephe panellerinin dünyadaki uygulama örnekleri de, malzemenin keĢfedilmesiyle beraber geliĢmiĢtir. Günümüzde çeĢitli mimari yaklaĢımları sergileyen çok çeĢitli örneklerin, farklı yüzey özellikleri ve panel boyutları ile değiĢik mimariler oluĢturularak gerçekleĢtirilebildiği bilinmektedir. Bu örneklerin incelenmesi, tez çalıĢmasının kapsamındadır.

ÇalıĢmanın öncelikli amacı, GRC yapı malzemesi ve bu malzemeden imâl edilen GRC cephe panellerinin özeliklerini, imâlat Ģekillerini ve uygulama örneklerini araĢtırıp tespit etmektir. Bu malzemenin günümüzdeki Ģekliyle özelliklerinin, imâlat yöntemlerinin ve uygulama örneklerinin araĢtırılması ve tespit edilmesi, yeni yapı malzemelerinin geliĢtirilmesi bakımından önemlidir.

Cephe estetiği kurmak ve strüktürel tasarım yapmak amacıyla bu malzemenin kullanılması sürecinde, bazı tasarıma ait ve yapısal sorunlar oluĢtuğu bilinmektedir. Bu araĢtırma kapsamında GRC panel sistem uygulamalarındaki cephe sorunları da araĢtırılmıĢtır.

GRC cephe panellerinde oluĢan sorunlar yerinde incelenip sınıflandırılarak, bu yapı sistemi için var olan yapısal sorunlar tespit edilmiĢtir. Bu sayede GRC cephe panellerindeki sorunların tespiti yapılarak, hangi sebeplerden oluĢtuğunun, (iĢçilik, malzeme, kullanım) açıklanması amaçlanmıĢtır.

olacaktır. Tasarımda kalitenin sağlanmasıyla, kullanım sürecindeki bakım masrafları azalacaktır. Bu da beraberinde ekonomikliği getirecektir.

1.1. Kaynak AraĢtırması

Tez çalıĢması sırasında yapılan kaynak araĢtırması sonucunda, konu ile ilgili çeĢitli yayınlar, farklı kaynaklardan araĢtırılıp bulunmuĢtur. Bunların bir kısmı aĢağıda, içeriklerini açıklamak amacıyla aktarılmıĢtır.

Barry, R., 2001, The construction of buildings fifth edition (Volume 4), Blackwell

Scıence, London, 189-197,

Yapıyı oluĢturan alt elemanlar ve sistemlerin açıklandığı serinin 4. kitabında, GRC panelleri ile oluĢturulan yapı sisteminin özellikleri ve çeĢitleri açıklanmaktadır.

Anonim 1, 2010, Betofıber teknik bilgiler, Copyright 2008 Betofiber A.ġ., Betofiber Yapı Elemanları San. ve Tic. A.ġ., (http://www.betofiber.com/)

Betofiber firması internet sayfası, GRC cephe panellerinin çeĢitlerini ve teknik özelliklerini yayınlamıĢtır.

Anonim 12, 2010, Ürünler, Mikado, Fibrobeton Yapı Elemanları San. ĠnĢ. Tic. Ltd. ġti. ( http://www.fibrobeton.com.tr/), (Ziyaret tarihi: 28-07-2010)

Fibrobeton firmasının internet sayfası, uygulama yaptıkları projelerde, kullandıkları panellerin çeĢitlerini, projelerin yerlerini ve cephe panellerinin teknik özelliklerini yayınlamıĢtır.

Neal, W., 1978, Glass fiber reinforced concrete (GFRC), ©2010 Google, Google

(ftp://imgs.ebuild.com/woc/C780644.pdf)

Ġnternet arĢivinde bulunan 1978 yılına ait makalesinde yazar, GRC yapı malzemesinin teknik özelliklerini, avantajlarını ve dezavantajlarını ve gelecekteki kullanım alanlarını açıklamaktadır.

Taylor, H. P.J., 1992, Precast concrete cladding, Halsted Press, New York, 79-107, Beton cephe panellerinin çeĢitlerinin anlatıldığı kitapta, GRC cephe panellerine bir bölüm ayrılarak, imâlat Ģekilleri, mekanik ve fiziksel özellikleri ve uygulama örnekleri açıklanmıĢtır.

Anonymous 7, 2010, GRC in action,(The Glassfibre Reınforced Concrete Associatıon (GRCA))Concrete Society,

(http://www.grca.org.uk/section/downloads/downloadfiles/GRC%20in%20Action %202006.pdf), (Ziyaret tarihi: 28-07-2010)

GRCA’ya ait internet dökümanında GRC yapı malzemesinin günümüzdeki yapı ve inĢaat sektöründeki uygulama alanları örnekler ve fotoğraflarla açıklanmıĢtır.

Johnston, C. D., 2003, Fiber reinforced cements and concretes, advances in concrete technology (Volume 3), by Taylor & Francis, Canada, 85-97, 141-173,

Fiber kompozit sistemlerin açıklandığı serinin 3. kitabıda üretim, teknik özellikler, uygulama alanları gibi çeĢitli konular açıklanarak, çeĢitli fiber kompozitler anlatılmaktadır.

Anonymous 10, 2010, The desıgn, manufacture and ınstallatıon of archıtectural grc, 2010, ©2010 Google, Google, (Ziyaret tarihi: 28-07-2010)

(http://www.redlandprecast.com.hk/images/RP%20GRC%20Elements-2.pdf), (Ziyaret tarihi: 28-07-2010)

Hong Kong’taki Redland Precast firmasına ait internet dökümanında, GRC panel sistemin çeĢitleri, yüzey özellikleri, uygulama örnekleri ve imâlat Ģekilleri fotoğraflarla açıklanarak anlatılmaktadır.

açıklanmıĢtır. Daha sonra uygulama sorunları çeĢitli illerdeki uygulama örnekleri üzerinden açıklanıp, değerlendirilmiĢtir. Son olarak var olan durumun iyileĢtirilmesine yönelik öneriler getirilmiĢtir.

Alan çalıĢması sırasında, Konya ve Ankara’daki GRC cephe panelleri uygulanmıĢ çeĢitli projelere gidilerek, projeler fotoğraflanmıĢtır. Bu veriler uygulama örneklerinde oluĢan GRC cephe panellerinin sorunlarının neden ve sonuçlarını açıklamak için değerlendirilmiĢtir. Bu sorunlara yönelik değerlendirmelerden yola çıkarak çözüm önerileri getirilmiĢtir.

Projenin araĢtırma aĢamaları aĢağıdaki gibi sıralanabilir; 1. GRC yapı malzemesi ve özellikleri,

2. GRC yapı malzemesinin cephe elemanı olarak kullanımı, 3. GRC cephe panelleri ve özellikleri,

4. GRC cephe paneli uygulama örnekleri,

5. GRC cephe panellerinde oluĢan cephe sorunları araĢtırılmıĢ ve bu sorunlarla ilgili çözüm önerileri getirilmiĢ,

3. GRC YAPI MALZEMESĠ VE ÖZELLĠKLERĠ

3.1. Tarihçe

Betona fiber katkısıyla özelliklerinin iyileĢtirilmesi çalıĢmalarının ilk örneklerine, M.Ö. 1500’lerde rastlanmıĢtır. Fiberin kırılgan kalıp materyallerinde kullanımının 3500 yıldan daha fazla bir geçmiĢi olduğu bilinmektedir. Bağdat yakınlarındaki 57m yüksekliğindeki Agar Ouf tepesi, samanla kuvvetlendirilmiĢ, güneĢte-piĢmiĢ tuğlalarla inĢa edilmiĢtir. Bir çeĢit doğal fiber örneği olan samanın, tuğlaya katkısıyla, ilk fiber katkısı yapılmıĢtır. (Newman ve ark., 2003)

‘‘Beton karıĢımının içerisine çimentonun, agreganın ve suyun yanı sıra, fiber veya lif olarak adlandırılan çok ince ve kısa malzemelerin de katılmasıyla üretilen betona "fiber donatılı beton" veya "lifli beton" denilmektedir.’’ (Erdoğan ve ark., 2007)

‘‘Lifli betonun içerisindeki lifler, çatlakların büyümesini engelleyerek betonun çekme dayanımının daha yüksek olmasına ve betondaki büzülmenin daha az olmasına yol açmaktadır.

Lifli beton, lif kullanılmadan üretilen betonlara göre, darbe yüklerine karĢı daha dayanıklı bir betondur. Beton karıĢımının içerisine çivi veya ince metal parçaları katarak beton özeliklerinin iyileĢtirilebilmesine dair ilk çalıĢmalar oldukça eski yıllarda baĢlamıĢtır:

1874 yılında ABD-Kaliforniya'lı A. Bernard, betonun içerisine granüler atık demir parçalarının yerleĢtirilmesine dair patent almıĢtır.’’ (Erdoğan ve ark., 2007)

Bu günkü anlamda; asbestos fiber, çimentolu ürünleri kuvvetlendirmek için yaklaĢık olarak 100 yıldır, selüloz fiber en az 50 yıldır ve çelik, polipropilen ve cam fiberler aynı amaçla son 30 yıldır kullanılmaktadır.

‘‘1950 yılından itibaren, ABD, Ġngiltere ve Rusya'da betonun içerisinde cam lif kullanılmasına dair deneysel çalıĢmalar baĢlatılmıĢtır.’’ (Erdoğan ve ark., 2007)

Betona cam fiberinin katılması için arayıĢlar daha önce kullanılan asbest katkısının sağlığa zararlarının keĢfedilmesiyle baĢlamıĢtır. ASTM standartları, betona katılan fiber katkılarını asbestliler ve asbestsizler olarak sınıflamaktadır. Cam fiber takviyeli beton, asbestsizler grubunda yer almaktadır. Bu grupta, karbon fiber takviyeli beton, doğal fiber takviyeli beton çeĢitleri, çelik fiber takviyeli beton ve polimerik fiber takviyeli beton çeĢitleri bulunmaktadır.

%20 oranında su %40 oranında kum

Hazırlanan çimento karıĢımında ağırlıkça;

%5 oranında cam fiber (sprey tekniği için)

%3-4 oranında cam fiber (ön karıĢım tekniği için), oranları sağlanmalıdır. Bu oranlar değiĢtirilerek, farklı özelliklerde beton, farklı uygulamalar için elde edilebilir.

‘‘GRC’nin imâlatı iki temel iĢlemi içerir:

cam fiberin, çimento karıĢıma birleĢtirilmesi

kompozit malzemenin, istenen ürün Ģekline dönüĢtürülmesi’’ (Taylor, 1992)

Cam fiberler, sıradan bir ĢiĢe camından yüksek saflıktaki kuarts camına kadar pek çok tipte imâl edilirler. Cam amorf bir malzemedir . Üç boyutlu moleküler yapıda, bir silisyum atomu dört oksijen atomu ile çevrilmiĢtir. Silisyum, metalik olmayan hafif bir malzemedir, doğada genellikle oksijenle birlikte silis (SiO2) Ģeklinde bulunur. Cam

eldesi için silis kumu, katkı malzemeleri ile birlikte kuru halde iken 1.260 ºC civarına ısıtılır ve soğumaya bırakıldığında sert bir yapı elde edilir. Cam fiber, silika, kolemanit, alüminyum oksit, soda gibi cam üretim maddelerinden üretilmektedir. Cam fiber, fiber takviyeli kompozitler arasında en çok bilinen ve kullanılanıdır. (Eker, 2008)

Cam fiberler, özel olarak tasarlanmıĢ ve dibinde küçük deliklerin bulunduğu özel bir ocaktan eritilmiĢ camın itilmesiyle üretilir. Bu ince fiberler, soğutulduktan sonra makaralara sarılarak kompozit hammaddesi olarak nakliye edilir. Cam fiberlerin dört değiĢik çeĢidi bulunur. (Eker, 2008)

1) A (Alkali) Camı: ‘’A camı yüksek oranda alkali içeren bir camdır. Bu nedenle elektriksel yalıtkanlık özelliği kötüdür. Kimyasal direnci yüksek olan A camı, en yaygın cam tipidir.’’ (Eker, 2008)

2) C (Korozyon) Camı: Kimyasal çözeltilere direnci çok yüksektir.

3) E (Elektrik) Camı: ‘’DüĢük alkali oran nedeniyle elektriksel yalıtkanlığı diğer cam tiplerine göre çok iyidir. Mukavemeti oldukça yüksektir. Suya karĢı direnci de oldukça iyidir. Nemli ortamlar için geliĢtirilen kompozitlerde genellikle E camı kullanılır.’’ (Eker, 2008)

4) S,R (Mukavemet) Camı: ‘’Yüksek mukavemetli bir camdır. Çekme mukavemeti E camına oranla %33 daha yüksektir. Ayrıca yüksek sıcaklıklarda oldukça iyi bir yorulma direncine sahiptir. Bu özellikleri nedeniyle havacılıkta ve uzay endüstrisinde tercih edilir.’’ (Eker, 2008)

Cam fiberler, yapı elemanları ve kalıplama bileĢikleri üretiminde çok kullanılır. Cam fiberler kullanılarak, güçlendirilmiĢ kompozit malzemelerde; yüksek dayanım-ağırlık oranı, iyi boyutsal kararlılık, neme ve korozyona iyi dayanım, iyi elektriksel yalıtım, kolay üretim ve Ģekillendirme ve düĢük maliyet gözlenir. (Erol, 2010)

GRC ünlerinin çeĢitli imâlat metodları vardır; a) Elle ve Mekanize Sprey Metodları

Elle ve mekanize sprey metodları, genellikle, GRC cephe panelleri imâlatı için uygulanır. Elle sprey iĢlemi (manual spray process), en az yatırım gerektirir. Ön gruplu çamur tozu ve cam fiber yığını, eĢ zamanlı olarak elle tutulan tabancaya doldurulur. SıkĢtırılmıĢ hava, çamur konisini kalıp yüzeyine spreylemek için kullanılır. Fiberlerin, uzunluklarına daha önceden karar verilir, genellikle 38mm’e parçalanır. (ġekil 3.1.)

spreylemeden sonra fazla suyun vakumla atılacağı bir membrana sahiptir. Bu iĢlemle mekanik özellikler artırılır ve daha yoğun bir kompozit elde edilir. (Brookes, 1998) c) Ön KarıĢım ve Vibrasyon Tekniği

Ön karıĢım (premix) yönteminde, karıĢıma daha fazla hava karıĢır ve fiber düzenlemesi daha zor kontrol edilir. Sprey iĢlemine göre daha az mukavemet ve birim zamanda daha az sayıda imâlat gerçekleĢir. Bu nedenlerden dolayı, panel imâlatında sprey iĢlemi tercih edilir. (Brookes, 1998)

Ön karıĢım tekniği genellikle, süs, motif elemanı ve güneĢlik yapımında uygulanır. Panel imâlatında da uygulanabilmektedir.

ġekil 3.2. GRC ön –karıĢımı (Anonymous 13, 2009)

‘‘Ön karıĢımlı GRC, bekleyen kalıplara yığınlar olarak aktarılır ya da standart elemanlar için önceden karar verilmiĢ kalitede malzemenin dağıtılmasının ayarlanabildiği düzgün hareketli bir pompa kullanarak aktarılabilir. Yakalanan havayı dıĢarıya çıkarmak ve GRC’nin akıĢına yardımcı olabilmek için kalıplara döküm sırasında vibrasyon verilir.’’ (ġekil 3.2.) (Taylor, 1992)

‘‘Ön karıĢımlı döküm tekniği, özellikle en az ekipman masrafı gerektiren küçük ölçekli imâlat için ekonomiktir, spreyli imâlattan daha az iĢçilik gerektirir. Aynı zamanda, malzeme mukavemet özellikleri, özellikle sprey imâlatlı GRC’den daha düĢüktür. Ön karıĢımlı döküm, sonuç olarak, kablo kanalı ya da jardinyer gibi strüktürel olmayan bileĢenlerle sınırlıdır. KarmaĢık kalıplı güneĢliklerin büyük pazarının olduğu Orta Doğu’da yaygın olarak, bu teknik uygulanır. Bu gibi güneĢliklerin kalıpları, genellikle yerleĢtirilen GRC’nin rötre hareketini sağlayacak etkin esneklikteki poliüretan kaplama ile birleĢtirilir.’’ (Taylor, 1992)

d) Savurma Döküm

Savurma döküm (centrifugal casting) tekniği, ince kesitli silindirlerin dökümünde uygulanır. Yüksek kaliteli sonuç elde edilir. Demir, paslanmaz çelik, cam ve alüminyum alaĢımları, bakır ve nikel döküm iĢlemlerinde uygulanır. Boru, boyler, basınç tankı, volan, silindir kaplaması ve aksiyel simetrik diğer parçaların imâlatı için uygundur. (Anonymous 5, 2010)

Savurma döküm tekniği, GRC boru imâlatı için uygulanır, cephe için uygun değildir. (Taylor, 1992)

e) Pres Kalıplama

Pres kalıplama (press moulding), kompozit malzeme üretiminde kullanılan bir tekniktir. DiĢi ve erkek kalıp bir arada kullanılır. DiĢi kalıba güçlendirme yerleĢtirilir. DiĢi kalıp erkek kalıp üzerine alınarak, kalıplar alet yardımıyla sıkıĢtırılır. Erkek kalıba sıkıĢtırılmıĢ hava ya da buhar verilir. DiĢi kalıp ısıtılır. Atılan hava ile fazla karıĢım uzaklaĢtırılır. (Anonymous 6, 2010)

‘‘Bu metod, çatı kiremitleri gibi yüksek standartta ve basit geometride bileĢenlerin imâlatı için uygundur. Birim baĢına, birkaç saniye sürekli devirli çoklu-istasyon baskısının kullanıldığı yerde, vardiya baĢına birkaç bin kiremitin imâlat oranı normaldir. Ön karıĢımlı GRC, daha sonra yapılan suyunu alma iĢlemi ile birlikte, yarı-kuru karıĢım ya da sıvı karıĢım olarak kullanılabilir.’’(Taylor, 1992)

f) Enjeksiyon Kalıplama

Enjeksiyon kalıplama yöntemi (injection moulding process), genellikle termoplastik ve termoset plastik malzemelerden parça üretmek için kullanılır. Malzeme, enjeksiyon makinesinin ısıtılmıĢ haznesinde karıĢtırılır ve soğuyup Ģekil alması için

3.3. Teknik Özellikler

GRC malzemesinin malzeme iç yapısıyla ilgili özelliklerini, GRC’nin mekanik özellikleri ve çevresel dıĢ etkilere bağlı özelliklerini, GRC’nin fiziksel özellikleri olarak gruplandırabiliriz.

GRC’nin Mekanik Özellikleri:

1. Sünme ve Eğilme Mukavemeti 2. SıkıĢtıran Mukavemet

3. Çarpma Direnci 4. Kesme Mukavemeti 5. Akma (Sünme)

6. GRC’de Eskime Etkisi GRC’nin Fiziksel Özellikleri:

1. Rötre

2. Isıl GenleĢme 3. Isıl Ġletkenlik

4. Donma Erime DavranıĢı 5. Akustik Özellikleri 6. Geçirgenlik 7. AteĢ Dayanımı 8. Ultraviyole IĢın 9. Kimyasal Dayanım

3.3.1. AR cam-çimento etkileĢimi

GRC’de kullanılan borosilikat cam fiberlerin (E-cam) ve soda kireç taĢı-silika cam fiberlerin (A-cam), alkalinleĢmelerine bağlı olarak, cam fiberlerde bozulma oluĢmasıyla mukavemetlerini kaybettikleri tespit edilmiĢtir. Bu, E-cam ve A camın kullanılmaması gerektiğini ortaya çıkarmıĢtır. Fiberlerin alkali dayanımının araĢtırılması sonucunda, AR-cam fiberler ortaya çıkmıĢtır.

‘‘1967’de, Ġngiltere’de, Yapı AraĢtırmaları Kurumu’nda (BRE), A.J. Majumdar, alkali dayanımlı camları araĢtırmaya baĢlamıĢtır. Yüksek alkali dayanımı sağlayan, %16 zirkonya içeren cam kompozitini baĢarıyla formüle etmiĢtir.’’ (Anonymous 1, 1991)

3.3.2. Matrisdeki fiberin çalıĢma mekanizması

GRC matrisindeki fiberler, matrisin mukavemetini artırmakta ve böylece oluĢabilecek ani beton kırılmasını engellemektedir. Diğer fiber matrislerinde de olduğu gibi, karıĢım içindeki fiber, kırılma anında elemana gelen yükü kaldırarak ani kırılmayı engeller ve yükü diğer fiberlere iletir ve deformasyon oluĢturur. Böylece ani kırılma yerine Ģekil değiĢtirme ve daha sonra kırılma gerçekleĢir.

ġekil 3.3 a)’da, yapılan eğilme testi sonucunda, çekme gerilimi, 10 MN/m² ‘nin altında iken BOP deformasyonunun % 0,05 civarında olduğu; UTS deformasyonunun 8 MN/m² ile 18 MN/m² arasında doğrusal arttığı, çekme gerilimi 18 MN/m² civarına ulaĢtığında UTS deformasyonunun % 0,7 civarında olduğu; çekme gerilimi, 19 MN/m² civarına ulaĢtığında LOP deformasyonunun, % 0,2 civarına ulaĢtığı, MOR deformasyonu, 0 MN/m² ile 40 MN/m² arasında azalarak arttığı, çekme gerilimi, 40 MN/m² civarına ulaĢtığında MOR deformasyonunun % 1 civarına ulaĢtığı görülür.

ġekil 3.3 b)’de, daha az çekme gerilimi altında; çekme gerilimi 10 MN/m² civarında BOP ve UTS, % 0,05 deformasyon; çekme gerimi 22 MN/m² civarında LOP %0,05 MN/m² ve MOR % 0,07 MN/m² deformasyon oluĢtuğu görülmektedir.

ġekil 3.3.(a) ve (b)’de kompozitin kılcallık davranıĢını kaybetmesiyle sonuçlanan fiber gevrekliği ve ġekil 3.3. (b)’de taze ve hafif güçlendirilmiĢ, ön karıĢımlı GRC’nin gerilme- burulma davranıĢı görülür. (Johnston, 2003)

ġekil 3.3.Gerilim ve eğilme altında tipik gerilim- deformasyon eğrileri (Taylor, 1992) 3.3.3. KarıĢımdaki fiber oranı

Beton karıĢımındaki fiber miktarı arttıkça elemanının mukavemeti doğru orantılı olarak artmayacaktır. Fiberin oranının %6’yı fazlaca aĢmaması gerekmektedir.

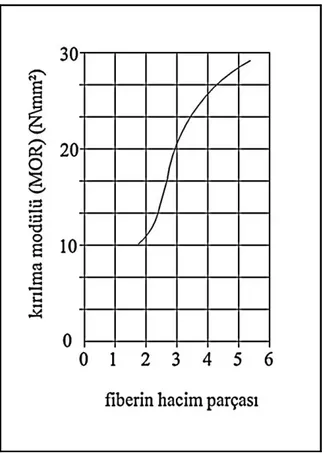

ġekil 3.5’te görüldüğü gibi fiberin hacim parçası, % 2- % 3 aralığında kırılma modülü artarak çoğalmaktadır, % 3’ü aĢtıktan sonra azalarak artmaktadır, % 5’i geçtikten sonra aynı oranda artmamaktadır.

‘‘Normal portland çimentosu kullanılan spreyli GFRC karıĢımlar, karıĢım ağırlığının genellikle %5’ini oluĢturan, 25-20mm uzunluğunda AR-cam fiberleri içerir. Ġzin verilebilir, en az fiber içeriği, % 4’tür. (PCI Komitesi, 1991) (PCI Komitesi, 1993) % 7’den daha fazla fiber içerikleri ya da 50 mm’den daha uzun fiberler, yerleĢtirme ve sıkıĢtırma problemlerine yol açar. YerleĢtirme ve sıkıĢtırma daha kolay olmasına rağmen, % 5’den daha az miktarlar ya da 25 mm’den daha kısa olanlar daha az etkili güçlendirme oluĢturur. Ağırlıkça, 2.7 özgül ağırlığında AR-cam teller, ortalama olarak karıĢımın hacimce % 4’üne karĢılık gelir.’’ (Taylor, 1992)

Eğilm e testinde ç (MN /m ²) Deformasyon(%)

ġekil 3.4. Fiber içeriği ve mekanik mukavemet arasındaki genel iliĢki (Johnston, 2003) 3.4. Eskime Özellikleri

GRC’nin zamanla eskime özellikleri, bu malzemenin tercih edilmesinde önemli rol oynar. Diğer beton çeĢitlerine göre GRC, zamanla eskime özellikleri sayesinde üstün performans gösterir. Yapılan eskitme testleri ile GRC’nin performansı ölçülür.

‘‘GFRC üzerinde uzun dönem doğal havalanmanın etkisini, sıcak havada daha kısa zaman süresince canlandırmak için hızlandırılmıĢ testler, çimentolu teller kullanarak ve 4 oC’den 80 oC’ye su sıcaklığında, yoğun olarak çalıĢılır.’’ (Johnston, 2003)

‘‘Örneğin, 50 oC’de 180 gün, yıllık 10 oC’de sıcaklıkta tipik UK havası olarak yaklaĢık 50 yıla eĢittir. Diğer kalitelerde benzer iliĢki diğer iklimler ve kompozit bileĢenler için istenebilir.’’ (Johnston, 2003)

GüçlendirilmemiĢ karıĢım, ġekil 3.5,’daki eskitme deneyinde 0 N/mm sertliğini, 50 hafta boyunca korurken, alkali dayanımlı lifler, ilk 4 hafta eskitmede 2 N/mm değerine düĢtükten sonra, 15. haftada 0 N/mm değerine ulaĢır ve diğer 35 hafta 0 N/mm değerini korur.

ġekil 3.5. Yük-sehim iliĢkisi altında 50 oC’de suda eskime etkisi ile GRC’nin sertliği (Johnston, 2003)

‘‘50 oC’de suda 7 hafta eskitmeden sonra % 80’den fazla mukavemette kayıp gözlenmiĢtir. Mukavemetteki kayıp, eğilme dayanımındaki kayıptan daha Ģiddetlidir.’’ (Johnston, 2003)

‘‘Erken çalıĢmada ve PCI hızlandırılmıĢ eskitme testlerinde saptamalar, eğilme dayanımında düĢüĢ Ģiddetini ve olay süresince zaman süresini ortaya koymaktadır. Bununla birlikte, çeĢitli Ģartlar altında değiĢtirilmemiĢ GFRC kompozitleri, katı gevrekliğinden ve sadece mukavemette değil fakat aynı zamanda deformasyon kapasitesinde ve dayanıklılıkta da sonuç azalmalardan kalitesini kaybetmiĢtir.’’ (Litherland ve ark., 1986) (ġekil 3.6.)

ġekil 3.6.’deki grafiğe göre; 200 N yük altında, yaklaĢık olarak 52 haftada 0,4mm., 26 haftada 1 mm., 12 haftada 2 mm., 4 haftada 3 mm., 1 haftada 4 mm., 1 hafta içerisinde 4,5 mm. sehim oluĢturan, orantılılık elastik limiti (PEL) oluĢur. Aynı grafiğe göre, 250 N yük altında; yaklaĢık olarak 52 haftada 0,5 mm., 26 haftada 1,2 mm., 12 haftada 2,5 mm.; 310 N yük altında 4 haftada 7 mm.; 500 N yük altında, 1 haftada 15 mm.; 1 hafta içerisinde, 420 N yük altında 16 mm. sehim oluĢturan kopma modülü (MOR) oluĢur.

ġekil 3.6. 1-52 hafta, 50ºC suda GRC’nin gerilim deformasyon davranıĢı (Johnston, 2003) 3.5. Uygulama Alanları

GRC’nin ziraat ile ilgili yapı türlerinden, cephe formu oluĢturan tasarımlara kadar çok geniĢ bir uygulama alanı vardır.

GRC’nin uygulama alanlarını aĢağıdaki gruplara ayırabiliriz; a) Ziraat: (Çiftlik Hayvanları Ürünleri)

Su kanalı Yemlik

Koyun, domuz çamur kanalı Sundurma Sulama kanalı Su deposu kaplaması b) Mimari Cephe: Ġç paneller 1. Tek katman

2. Çift katman (ısı yalıtımlı) (Boya, kiremit, agregalı yüzey)

DıĢ cephe panelleri

1. Tek katman

2. Çift katman (ısı yalıtımlı) (Boya, kiremit, agregalı yüzey)

c) Mimari BileĢenler:

Kapılar ve kapı çerçeveleri,

Pencereler, kör kasa ve eĢikler, denizlikler Asma tavan elemanları

Kablolar ve Ģalter tertibatı için kanallama Ġç servis kanalları

e) Denizcilik Uygulamaları: Delikli Ģamandıra Yüzen duba

Marina yürüyüĢ yolları ĠĢ botu, küçük sandal f) Metal Yenileme:

Kanal, göl ya da okyanus revetmanı için sac kazık birimler 1. Kaplamalar

2. Rögar

3. Elektrik sayacı

Servis istasyonunda gazolin depolama tankları Oluklar için süzgeç kaplaması

Kaput

Merdiven basamağı g) GüneĢ Kollektörü Yapımı:

GüneĢ Kollektörü Dökümü h) Kalıcı ve Geçici Kalıp ĠĢi:

Köprü tabliyesi Parapetler

Kemer, köprü ayağı Kaset kalıbı

i) Tamiratlar:

Heykelsi mimari korniĢlerin, duvar nakıĢlarının, sütun baĢtabanlarının tamiratı

j) Sahada Uygulanan Yüzey Bağlaması: Kuru blok duvarların bağlanması

Metal sıva tirizine tek katmanlı yüzey bağlaması

Ultra düĢük maliyetli barınak (çamurlanmamıĢ tuğla çamuru yığını)

Hayvanat bahçeleri, parklar için suni kayalar k) Asbestle Yer DeğiĢtirme:

Basit levha cephe kaplaması:

1. Düz

2. Profilli

Gezinti yeri ve düz çatı kiremiti Yangına dayanıklı temel

Genel kalıplanmıĢ Ģekiller ve kalıplar l) Yangın Korumalı Sistemler:

Yangın kapıları Ġç yangın kapıları Bölmeler

Yalıtım levhaları

m) Bina Geneli: (dıĢ duvar sistemleri, cephe panelleri) Çatı sistemleri(kiremitler, Ģıngıl)

Lentolar

Kiler ızgarası ve döĢeme ızgarası Dekoratif ızgaralar ve güneĢlikler

Delikli taĢıyıcı olmayan kolonlar ya da sütunlar Çarpmaya dayanıklı endüstriyel döĢemeler Tuğlalı-siding cephe panelleri

n) DüĢük Maliyetli Konut, Okullar, Fabrika Binaları: AhĢap çerçeve üzerine tek ve iki katmanlı cephe Prefabrik döĢeme ve çatı birimleri

Depo tankları, silolar

Sayaç kaplaması ve kaplamalar Rögar kaplaması ve kaplamalar KuruluĢ kutuları

q) Cadde Mobilyası ve BirleĢik BileĢenler: Oturaklar ve banklar Jardinyer Çöp kutusu ĠĢaretler Gürültü bariyeri Otobüs durağı

Revetman kaplama panelleri r) Su Uygulamaları: DüĢük basınçlı borular 1. Drenaj 2. Kanalizasyon Kolektör kaplaması Su kanalları Kanal kaplamaları Arazi drenaj bileĢenleri:

1. Denetim odası

2. Yangın musluğu odası 3. Kapı duvar kaplaması 4. Boru drenaj ağzı

Tanklar:

1. Yüzme havuzları, gölet 2. Balık çiftliği

3. Kanalizasyon iĢlemi 4. Mikroplu tanklar

cephe sistemi, modüler bina)

4. restorasyon yöntemi (bütünleme), olarak sınıflayabiliriz. Yapı malzemesi:

‘‘Bir yapının ortaya çıkarılmasında kullanılan doğal ya da yapay ürünlerdir. Doğal malzemeler, hiç iĢlenmeden yapıda yer alabilecekleri gibi, fabrikada istenen kaliteye getirilebilirler. Yapay malzemeler ise fiziksel ve kimyasal iĢlemler sonucu insanlar tarafından üretilen mamüllerdir.’’(Türkçü, 2004)

Yapı bileĢeni:

ġekil kazanmıĢ yapı malzemelerine yapı bileĢenleri denir. Yapım sistemi:

Tüm yapı elemanlarının ve bu elemanların bir araya gelme olasılıklarının toplamı, bina oluĢturan elemanların bir araya getirilmesinde izlenen süreç, uygulanan üretim, teknoloji, kural ve yöntemleri, yapı sistemi kavramını ifade eder. (Türkçü, 2004)

Restorasyon yöntemi:

‘‘Bir bölümü hasar görmüĢ, ya da yok olmuĢ yapı öğeleri ilk tasarımlarındaki bütünlüğe kavuĢturacak geleneksel, ya da çağdaĢ malzeme kullanarak tamamlama iĢlemine ‘‘ bütünleme- reintegrasyon’’ denir.’’ (Ahunbay, 1999)

4.1. DıĢ Sıva

GRC bina duvarlarının dekorasyonunda kullanılmaktadır. GRC, alkali dayanımlı cam fiberler ile güçlendirilmiĢ dıĢ sıva, sağlamlık ve dekoratif bitirme sağlamak için kullanılabilir. Sistemin bir bölümü olarak dıĢ yalıtım üzerinde uygulanabilir. Duvarın termal özelliğini yenilemek için, doğrudan blok iĢinin, dıĢ

duvarın ya da metal çıtanın üzerine uygulanabilir. Her durumda, cam fiber güçlendirme, uzun süreli bir performans oluĢturur ve kırılmaz. (Anonymous 7, 2010)

4.2. Söve, Denizlik, EĢik, Süs ve Motif Elemanı

KalıplanmıĢ GRC bileĢenlerle, pencere denizliği, pencere çevresi, korniĢler, payandalar, kat silmeleri, taç kapılar ve kolonlar gibi süs ve fonksiyonel elemanlar üretilmektedir. Bu süs ve motif elemanlarını GRC panellere birleĢtirmek mümkündür. (ġekil 4.1., 4.2., 4.3., 4.4., 4.5., 4.6., 4.7., 4.8., 4.9.)

ġekil 4.1. Pencere sövesi süsleme örneği, (Anonim 6, 2010)

ġekil 4.2. HarpuĢta örneği , (Anonim 6, 2010)

Motifler, hazırlanan motif kalıplarına cam takviyeli betonun dökülmesi ile hazırlanır. Ġnce kesitli beton kütlesi elde edilir. Metal profiller, yardımıyla cepheye montajlanır. Motif elemanlarının, beton kalıbına betonun dökülerek yapıldığı kalın kesitli Ģeklinde olandan, binaya daha az yük getirir.

ġekil 4.3. Kat silmesi örneği, (Anonim 6, 2010)

ġekil 4.4. Payanda örneği, (Anonim 6, 2010)

ġekil 4.5. Cephe süslemesi örneği (Anonim 12, 2010)

Süs elemanları ile, tarihi binalardaki motifler ve süslemeler taklit edilerek, yapılan uygulamalarla tarihi yeniden canlandırma sağlanmıĢtır. (ġekil 4.4., 4.5.)

ġekil 4.6. Bahçe duvarı süslemesi örneği (Ranalli, 2010)

ġekil 4.7. Pencere süslemesi örneği (Anonymous 11, 2009)

ġekil 4.9. Kubbe süslemesi örneği (Anonymous 11, 2009) 4.3. Panel Sistem

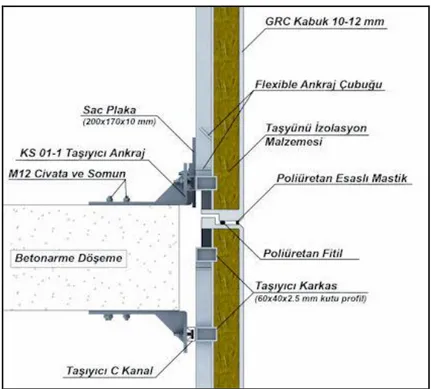

Cephe panelleri, 1,2-1,4 cm et kalınlığında, çelik bir kasa taĢıyıcı sistemini oluĢturacak Ģekilde tasarlanabilir. Panel yüzeyi düz olabileceği gibi istenen tekstürle de üretilebilir. Panel boyutları en fazla 6x4 m. ve projelerde öngörülen Ģekilde oluĢturulabilir.

Paneller tasarlanırken;

panel boyutları,

cephe bağlantı detayları,

rüzgâr yükleri ve montaj özellikleri, göz önünde bulundurulur.

Çelik taĢıyıcı, panel üretimi sırasında, panelin arka yüzüne özel esnek bağlantılar ile sabitlenir. Bu bağlantılar, panelin, sıcaklık ve nem ile oluĢacak genleĢme ve çekmelere karĢı tolerans sağlayarak, aĢırı gerilime maruz kalmasını önler. Paneller, üzerine gelecek deprem yüklerini tolere edecek sismik bağlantılar ile çelik taĢıyıcıya sabitlenir. (Anonim 8, 2010)

Cephe panelleri:

1) Geleneksel prekast giydirme cepheye göre %50–60 oranında hafiftir. 2) Panel yüzeyleri için çeĢitli tekstür ve renk seçenekleri vardır.

3) Deprem Ģartlarında stabildir. 4) Hızlı montaj imkanı sağlar.

5) Birçok giydirme cephe malzemesine göre ekonomiktir. 6) Kullanım ve bakım kolaylığı sağlar.

7) Yangın dayanımı yüksektir.

8) ÇeĢitli cephe ve izolasyon malzemesi ile de uyumlu detaylar oluĢturulabilir. GRC, kolay kalıplama ve her tür kalıba döküm kolaylığı ile iyi bir dekorasyon malzemesidir. Çelik karkasla takviye edilerek istenen geometri ve istenen boyutta panel haline getirilebilir. (ġekil 4.10.) (Anonim 8, 2010)

ġekil 4.10. Katar’daki Sosyal Bilimler ve Fen Bilimleri Binası’nın GRC cephe paneli uygulaması (Anonymous 9, 2010)

Fabrikada kalıplar hazırlandıktan sonra, GRC panellerin kalıplara dökümü ile paneller üretilmektedir. Panellerde, kapı, pencere boĢlukları ve istenen boĢluklar açılabilmektedir. (ġekil 4.10. )

ġekil 4.12. GRC cephe paneli örneği 2 (Anonim 6, 2010)

ġekil (4.11., 4.12.)’de gösterilen projelerde; fiber donatılı beton (GRC), kullanılmıĢtır. 15-20 mm arasında kalınlıkta, istenilen ebat, Ģekil ve formda üretilen paneller uygulanmıĢtır.

4.4. Yalıtımlı Cephe Sistemi

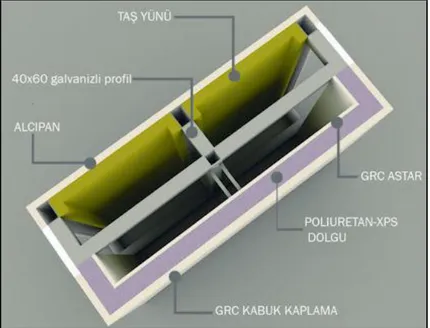

XPS/TaĢyünü ile üretilmiĢ, kompozit yapıda, hafif cephe panelleri ve yalıtım betonu ile üretilmiĢ cephe panelleri olarak yalıtımlı GRC panelleri iki gruba ayırabiliriz.

XPS/TaĢyünü ile üretilmiĢ panel:

DıĢ kabuk malzeme olarak, fiber takviyeli, 10-15 mm kalınlığında, istenilen form, renk ve dokuda üretilen bir beton yüzey uygulanabilir. GRC kabuk, üretim aĢamasında çelik taĢıyıcı sistem ile desteklenerek istenilen boyutlarda panel haline getirilir. Bu kabuk panel, içinde 5 cm kalınlığında taĢ yünü veya XPS uygulanarak üretilebilir. (Anonim 2, 2010)

Süre, ĠĢçilik,

Yüksek maliyet

sorunları mantolama ve üzerine giydirme uygulaması yapılmasına gerek kalmadığı için azalmaktadır. Paneller, döĢeme ve kiriĢlere bağlandığından binaya yük bindirmez. Ġskele, duvar imâlatı, sıva, boya, cephe giydirme iĢlemleri tek seferde yapılmıĢ olur.

Binaya özel detaylar üretilir. (Anonim 2, 2010) Yalıtım betonu ile üretilmiĢ cephe panelleri:

Yalıtım betonu ile üretilmiĢ cephe panellerini üretmek için;

1. 8-10 mm et kalınlığında cam elyafı donatılı beton uygulanarak kabuk oluĢturulur.

2. Kabuk içerisine taĢıyıcı çelik konstrüksiyon monte edilir.

3. Polystren agregalı özel kompozit betonu ile kabuğun içi doldurulur.

‘‘Panel kalınlığı istenilen ısı izolasyon değerine göre tespit edilir. Buna göre paneller 10 – 25 cm arası kalınlıklarda üretilir. 15 cm kalınlığındaki bir panelin ağırlığı 70- 80 kg/m² dir. Bu ağırlık bina üzerine, konvansiyonel sistem ile oluĢturulan cephelerden %60–80 arasında daha az yük getirir.’’ (Anonim 8, 2010)

ġekil 4.13. Bostancı’ daki Etik konutlarındaki polistren agregalı beton yalıtımlı GRC panel uygulaması (Anonim 12, 2010)

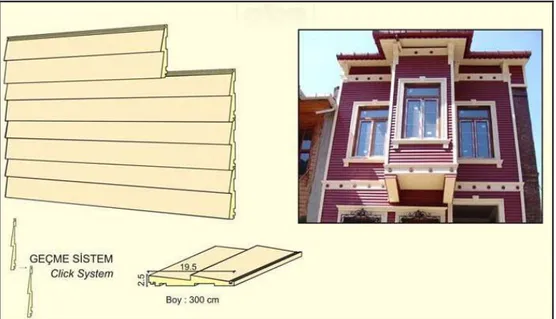

4.5. Yalıbaskısı Cephe Kaplama Sistemi

ġekil (4.14, 4.15)’te görüldüğü gibi yalıbaskısı cephe kaplaması, GRC yapı malzemesinden 15-20 mm arasında kalınlıkta üretilmektedir.

ġekil 4.14. Yalıbaskısı cephe kaplama sistemi-1 (Anonim 6, 2010)

ġekil 4.15. Yalıbaskısı cephe kaplama sistemi-2 (Anonim 6, 2010)

Yalıbaskısı uygulamalarından, GRC yalıbaskısı, restorasyon amaçlı olarak da, tarihi bina restorasyonunda bina cephelerinde uygulanmaktadır.

4.6. Modüler Bina

GRC’nin, hızlı yapıma olanak tanıması, hafif ağırlıkta olması ve kolay taĢınabilmesi, modüler bina yapımına imkan tanır.( ġekil 4.16.)

Küçük modüler binalar, ağır strüktürel çerçeve olmadan tasarlanabilir.

GRC duvarlar, gerekirse ısı yalıtımı ile birleĢtirilebilir. Elektrik ve telekomünikasyon uygulamalarında, duvarlarda çelik güçlendirmenin olmaması, duvarların kullanımında kolaylık sağlar.

ġekil 4.16. Modüler bina örneği (Anonymous 11, 2009) 4.7. Restorasyon

Ġnce ve hafif ağırlıklı GRC panelleri tespitleme kolay olduğu için, var olan yapı üzerine yüklenen ağırlık en aza iner. Bu da restorasyon için GRC yapı malzemesinin tercih edilmesini sağlamaktadır.

Restorasyonu yapılacak bir cephede bozulmaya uğramıĢ bir taĢ ya da her hangi bir eleman kalıbı çıkarılarak, kopyasının üretilmesi ve aynı görüntünün tekrar elde edilmesi yoluyla yerine konulabilmektedir. Böylece yüksek maliyetten ve yapıya yüklenecek aĢırı yükten kaçınılmıĢ olur. (Richardson, 2010)

ġekil (4.17., 4.18)’de, 1907’de inĢa edilmiĢ olan Shepard Hall kampus binasının restorasyonu sonucunda, terra cota yapı malzemesiyle GRC yapı panellerinin yer değiĢtirmesi görülmektedir. (Gilbert, 2002)

ġekil 4.17. Shepard Hall kampus binası cephesi (Anonim 4, 2010)

ġekil 4.18. Shepard Hall kampus binasının cephesindeki GRC paneller (Anonim 4, 2010)

Shepard Hall, 1907’de yük taĢıyıcı taĢ, terra cotta ve çelikten inĢa edilmiĢtir. 1980’lerin ortasında terra-cotta bozulmaya ve su sızıntısına uğramıĢ ve taĢıyıcı çeliği korozyona uğratmıĢtır. Bunun sonucunda binanın restorasyonuna karar verilmiĢtir. (Gilbert, 20002 )

Yapılan restorasyon sonucunda, yaklaĢık 75.000 GRC birim yerleĢtirilmiĢtir. Bunun 1.000’den fazlası heykelsi elemandır. ġekillerin çoğu doğrusal değildir ve eğri formları ve ortografik olmayan kesiĢen yüzeyleri kapsar. (Gilbert, 20002 )

Projenin ikinci aĢamasında, 1991’de, 60.000 parça terra cotta’nın yer değiĢtirmesi gerekmiĢtir. CAD tabanlı bir program ile, her eleman ayrı ayrı detaylandırılmıĢtır. Bu da GRC imâlatçılarına proje kontrolünde kolaylık sağlamıĢtır ve zamandan kazanılmıĢtır. (Gilbert, 20002 )

olmak üzere iki çeĢit montaj Ģekli vardır.

2. Mastik birleĢim yeri (mastic joint), contalı birleĢim yeri (gasket joint) ve açık drenajlı birleĢim yeri (open drained joint) olmak üzere üç Ģekilde birleĢim detayı oluĢturur.

3. DeğiĢik bitirme yüzeyleri oluĢturulabilir. 4. Paneller baĢka bir malzeme ile kaplanabilir.

5. Suni taĢ gibi bir bitirme ve sağlamlık kalitesi sağlar. 6. Ġyi sağlamlık ve kimyasal dayanıma sahiptir.

7. GRC, hafif ağırlıklı olduğu için prekast beton cephe duvarlarında kullanılmıĢtır.

Avantajları:

1. Prekast panellerde var olan çelik donatı, GRC cephe panellerinde bulunmaz, bu nedenle panellerde zamanla pas lekesi oluĢmaz. Aynı zamanda bu çelik donatıyı korumak için gerekli beton kütlesine ihtiyaç olmadığından paneller daha hafiftir.

2. Ağırlığının az olması nakliye, kaldırma ve montajda kolaylık sağlar. 3. Cam fiber takviyeli beton, prekast betonla aynı görüntüyü verir ve yaklaĢık olarak aynı maliyete sahiptir. Hafif ağırlıkta olduğu için tercih edilir. 4. Hafif ağırlıklı olması nedeniyle, sismik aktif yerleĢimler ve taĢıma kapasitesi az olan topraklarda yer alan binalarda kullanılır.

5. Küçük, hafif ağırlıklı panellere ihtiyaç duyulduğunda idealdir. 6. Yapım kolaylığı sağlar. ĠĢ iskelesi ve ağır vinç gerektirmez.

8. ĠnĢaat yapımını hızlandırır. Hava koĢulları ve iĢçiliğe bağlı kısıtlamalardan etkilenmez.

Dezavantajları:

1. Büyük ısıl ve nem hareketlerine ve sınırlı kılcallığa bağlı olarak, malzemeyi kullanım imkânı azalır.

2. GRC panellerin, panelleri taĢıyıcı çerçevenin zamanla burkulması, rötre nedeniyle kavislenme, su ile lekelenme, rengi değiĢme, çatlama sorunları vardır.

5.2. Üretim Metodları

GRC panel imâlatında, sprey (spray-up) ve ön karıĢım (premix) teknikleri uygulanmaktadır. Spreyleme tekniği daha yaygın olarak uygulanmaktadır. Spreyleme teknkleri; elle spreyleme (manual spray process), mekanize sprey (mechanized spray

process), sprey ve suyunu alma iĢlemi (spray and dewatering process) olmak üzere üç

çeĢittir.

‘‘GFRC, prensip olarak ince kesitlerde kullanıldığından dolayı, kompozit panellerin, kompozit düzlemler arasında her yönde aynı özelliğe sahip olması önemlidir. Spreyleme, tek örnekliği oluĢturmak için en uygun iĢlemdir. ġu anda, sprey iĢlemi, bütün imâl edilmiĢ GFRC ürünlerinin önemli miktarını oluĢturur.

Sprey iĢleminde, çimento-kum harcı ve kesilmiĢ cam fiberler, eĢ zamanlı olarak sprey tabancasından, kalıp yüzeyine aktarılır. Sprey iĢlemi elle ya da otomatik olarak yapılabilir. Esasında her Ģekilde kesit spreylenebilir. Bu mimarların tasarlamasına ve imâlatçıların, estetik olarak hoĢ ve yararlı bileĢenler üretmesine imkan tanır.

Spreyli GFRC, katmanlar halinde imâl edilir. Sprey tabancasının her tam geçiĢi, ortalama 1/8’e 1/4 ‘in (3.2’ye 6.4 mm) malzeme bırakır. Tipik bir 1/2 ‘in (12.7 mm) panel kalınlığı, 2’ye 3 tam geçiĢ gerektirir. Her katman spreylendikten sonra, panel yüzeyinin kalıba uyması, yakalanan havayı çıkarmak ve çimento tozuyla fiberlerin kaplanmasına yardım etmek için, ıslak kompozit, merdane ile sıkıĢtırılmalıdır.

Spreyli karıĢımı baĢarmak için gerekli olan atık suyu uzaklaĢtırmak için, kompozit imâlatında ilk suyunu alma iĢlemi, su-çimento oranını düĢürür ve sıkıĢtırma oranını artırır. Suyunu alma iĢlemi, spreylemeden sonra hemen atık suyu uzaklaĢtırmak için, geçirgen kalıbın altına uygulanan emme iĢlemini içerir. Sprey- suyunu alma iĢlemi, kompozit, taĢıyıcılar kullanılarak vakum sisteminin üzerine taĢındığı zaman, otomasyona daha fazla uyar.

AR-GFRC ürünlerinin biçimi, spreylemeden sonraki günde, normal olarak yivlidir. Kompozitler, daha sonra, iyi bir tasarım mukavemet oranına ulaĢıncaya kadar

görülmüĢtür. Bu AR-GFRC paneller için önerilen 7 gün nemli kürleme, hacime katılan polimer katıların en az %5’inin yerini alabilir.’’ (ġekil 5.1., 5.2., 5.3., 5.4., 5.5., 5.6., 5.8.) (Anonymous 1, 2010)

ġekil 5.2. Elle-spreyleme (Anonymous 13, 2009)

ġekil 5.4. Mimari yüzey karıĢımının kalıba yerleĢtirilmesi (Anonymous 10, 2010)

ġekil 5.5. Yüzey karıĢımının tamamlanması (Anonymous 10, 2010)

Spreyleme metodunda, öncelikle kalıba yüzey karıĢımı yerleĢtirilir. Daha sonra yüzey karıĢımının arkasına astar kısmı, arkalık olarak eklenir. Bu karıĢımlardan her ikisi de GRC ön karıĢımı olabileceği gibi, yüzey karıĢımı, baĢka malzemeden de yapılabilir. Hazırlanan yüzey karıĢımı ile istenen renk, tekstür ve Ģekilde bitirme yüzeyi elde edilir. (ġekil 5.4., 5.5., 5.6)

ġekil 5.7. GRC astarın merdane ile sıkıĢtırılması (Anonymous 10, 2010)

GRC panelin kompozit yapısının mukavemetini artırmak için karıĢımın yakaladığı fazla havanın atılması gerekir. Bunun için elle spreyleme metodunda, arkalık astar karıĢımı merdane yardımıyla sıkıĢtırılır. (ġekil 5.7.)

ağırlığa sahiptir.

3. Projeye bağlı olarak oluĢturulmakta olan panel boyutları, 5 metreye kadar üretilme olanağına sahiptir. 15 m² alana sahip paneller üretilebilmektedir. 4. 15-18 cm kalınlığında paneller, K=2.7 K.cal/m² °C ısı yalıtımı sağlamaktadır.

5. Dikeyde ve yatayda oluĢturulan contalı sistem, su yalıtımı ve 500 Hz'de 35 dB ses yalıtımı sağlamaktadır.

6. Paneller, döĢeme betonlarına zemin ve tabandan olmak üzere, dıĢ cephe üzerinden bağlanmaktadır. (Anonim 5, 2010)

ġekil 5.10. XPS- TaĢyünü yalıtımlı, yalıtımlı GRC cephe paneli kesiti-2 (Anonim 5, 2010)

ġekil (5.10.)’daki kesite sahip XPS/TaĢyünü ile üretilmiĢ yalıtımlı GRC panelin özellikleri aĢağıdaki Ģekildedir;

1. TaĢyünü kullanılarak üretilen izolasyonlu cephe panel ağırlıkları 55-65 kg/m²’dir.

2. 4 katmandan oluĢan, GRC kabuk olarak üretilen malzemenin kalınlığı, 10-12 mm arasındadır. (Anonim 5, 2010)

Yalıtım betonu ile üretilmiĢ cephe panelleri:

1. 350-400 kg/m³ yoğunlukta köpük beton doldurularak, kompozit yapıda beton yalıtımlı panel elde edilmektedir.

2. Ġstenilen ısı, ses ve su yalıtımı 15-18 cm arası bir panel kalınlığı ile sağlanabilmektedir. 15-18 cm arası kalınlıklardaki bir panel, 110-120 kg/m² arasında birim ağırlığa sahiptir.

3. Bina cephelerinde klasik sisteme nazaran, %50 ile %80 arası daha hafif yük sağlamaktadır.

4. Panel boyutları tamamen projeye bağlı olarak oluĢturulmakta ve 4-5 m ölçülere kadar paneller üretilmektedir.

5. Panel boyutlarında temel kısıtlayıcı etken nakliye ile ilgilidir. 6. 10–15 m² gibi büyük alanlı paneller üretmek mümkündür.

ġekil 5.11. Prekast kabuk malzeme (Anonim 8, 2010)

ġekil 5.13. Çelik taĢıyıcının prekast kabuk içine monte edilmesi (Anonim 8, 2010)

ġekil 5.14. Ġzolasyon betonu ile kabuk içinin doldurulması (Anonim 8, 2010)