TEKNOLOJİ, Cilt 8, (2005), Sayı 2, 215-221

TEKNOLOJİ

AL-1050 ALAŞIMLI ALÜMİNYUM SACIN KARE DERİN ÇEKİLMESİNDE ÇEKME ORANI LİMİTİNİN BELİRLENMESİ

Muammer GAVAS

Dumlupınar Üniversitesi, Simav Teknik Eğitim Fakültesi, Makine Eğitimi Bölümü, Simav, Kütahya ÖZET

Derin çekme, düz sac malzemelerden hasarsız ve aşırı lokal incelmelere maruz kalmayan kap şeklinde parça üretme işlemidir. Parçanın boyutlarını belirlemede, parçanın hasara uğramadan şekillendirme limitlerinin belirlenmesi oldukça önemlidir. Bu şekillendirme limitleri, şekil değişikliği ve işlem şartlarına ilave olarak, malzemenin hasara uğramadan şekillendirme kabiliyetine de bağlıdır. Derin çekme yöntemiyle kare kap elde etmede başlıca hasarlar malzemenin buruşması ve kalıp boşluğunda kopması/yırtılmasıdır. Sac metalleri şekillendirme limitleri çekme oranı limiti (ÇOL) ile belirlenmektedir. Çekme oranı limiti, bir sac metal için kopmadan/yırtılmadan çekilebilen maksimum büyüklükteki taslak malzemeyi ifade eder. Bu oran, sac metallerin çekilebilirliğinin bir ölçüsü olarak yaygın bir şekilde kullanılmaktadır.

Bu çalışmada, metal akışını kontrol etmek için baskı plakası boşluğu sistemi kullanılarak, verilen takım geometrisine göre Al-1050 alaşımlı alüminyum sacın kare derin çekmede çekme oranı limiti ve maksimum çekme yüksekliği deneysel olarak belirlenmiştir. Ayrıca, çekilen kabın duvar kalınlık dağılımları ve yüzey kalitesi incelenmiştir.

Anahtar Kelimeler: Kare derin çekme; Çekme oranı limiti; Al- 1050

DETERMINATION OF THE LIMITING DRAWING RATIO ON THE SQUARE DEEP DRAWING OF AL-1050 ALUMINUM ALLOY SHEET

ABSTRACT

Deep drawing is a process for shaping flat sheets into cup-shaped articles without failure or excessive localized thinning. To establish the geometry of a part, it is essential to know the forming limit to which the part material can be formed without reaching failure. This forming limit depends, in addition to the shape change and process conditions, on the ability of a material to deform without failure. The main failure modes in the formation of square parts are wrinkling and breakage of the metal in the die cavity. Forming limit of a sheet is measured by a parameter called Limiting Drawing Ratio (LDR). LDR for a given material, represents the largest blank that can be drawn through die without tearing. The limit drawing ratio (LDR), is commonly used to provide a measure of the drawability of sheet metal.

In this study, limiting drawing ratio and maximum drawing height of the Al-1050 aluminum alloy sheet have been determined for the given tooling geometry by experimental approach using blank holder gap to control metal flow. In addition, wall thickness distributions and surface quality of the part have been investigated. Key Words: Square deep drawing; Limiting drawing ratio; Al-1050

1. GİRİŞ

Derin çekme işlemi, sac metallerin şekillendirilmesinde kullanılan en önemli yöntemlerden bir tanesidir. Bu yöntemde dairesel, kare veya kompleks biçimli parçalar üretilebilir. Görünüşleri basit gibi görünse de bu parçaların derin çekme yöntemiyle şekillendirilmesi oldukça karmaşık bir işlemdir.

Derin çekme işleminde kalıbın biçimi, malzemenin mekanik özellikleri, taslak malzemenin geometrisi ve büyüklüğü, kalıp-malzeme-baskı plakası arasındaki sürtünme ve yağlama şartları, baskı plakası kuvveti (BPK)/baskı plakası boşluğu (BPB) gibi faktörler çekme işlemini etkiler ve istenilen çekme yüksekliğine ulaşılmasını engeller.

Kare derin çekmede, istenilen çekme derinliğine ulaşılmasını engelleyen en önemli faktörlerden birisi, taslak malzemenin büyüklüğü ile ilgili olan ve taslak malzeme kenarının (çapının) zımba kenarına oranı olarak tanımlanan çekme oranı limitidir [1]. Çekme oranı limiti, sac malzemelerin çekilebilirliklerinin değerlendirilmesinde yaygın olarak kullanılmaktadır [2]. Bu oran, taslak malzeme büyüklüğünün artması ile artar. Bu sebeple, tek operasyonlu çekme işlemlerinde istenilen çekme derinliğine ulaşılmasında çekme oranı limiti göz önünde bulundurulması gereken en önemli faktördür.

Kare derin çekmede, çeşitli malzemelerin verilen takım geometrisine göre çekme oranı limitlerinin belirlenmesi ve artırılması için bir çok çalışmalar yapılmıştır [2-6].

Bunlardan en dikkat çekeni Chung ve Swift [7] tarafından yapılan çalışmadır. Onların çalışmasında, değişik çekme şartlarında yapılan deneylerde derin çekme işlemleri için teorik ve pratik güvenilir referans veriler oluşturulmuş ve birbiri ile karşılaştırılmıştır. Test edilen parametreler malzemeyi tutma, çekme oranı, zımba ve kalıp profil radyusu, zımba-kalıp boşluğu ve malzeme kalınlığıdır.

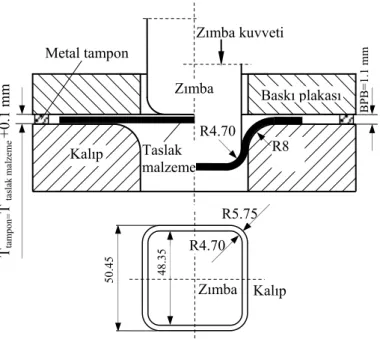

Bu çalışmada ise Al-1050 alaşımlı alüminyum sacın kare derin çekme özellikleri deneysel bir metotla incelenmiş, Şekil 1’de verilen takım geometrisine göre, ulaşılabilecek maksimum çekme yüksekliği, çekme oranı limiti belirlenmiştir. Ayrıca, çekilen kabın duvar kalınlık dağılımları ve yüzey kalitesi incelenmiştir.

Zımba kuvveti Baskı plakası Zımba Metal tampon R8 R4.70 Taslak malzeme

Şekil 1. Deneylerde kullanılan takım geometrisi.

BPB=1.1 mm Ttampon= T taslak m alzeme +0.1 mm R5.75 R4.70 50. 45 48.35 Kalıp Kalıp Zımba

2. YÖNTEM

Bu araştırmada, alaşımlı alüminyum Al-1050 sacın derin çekme özellikleri deneysel olarak incelenmiştir. 3. DENEYSEL ÇALIŞMALAR

3. 1. Malzeme

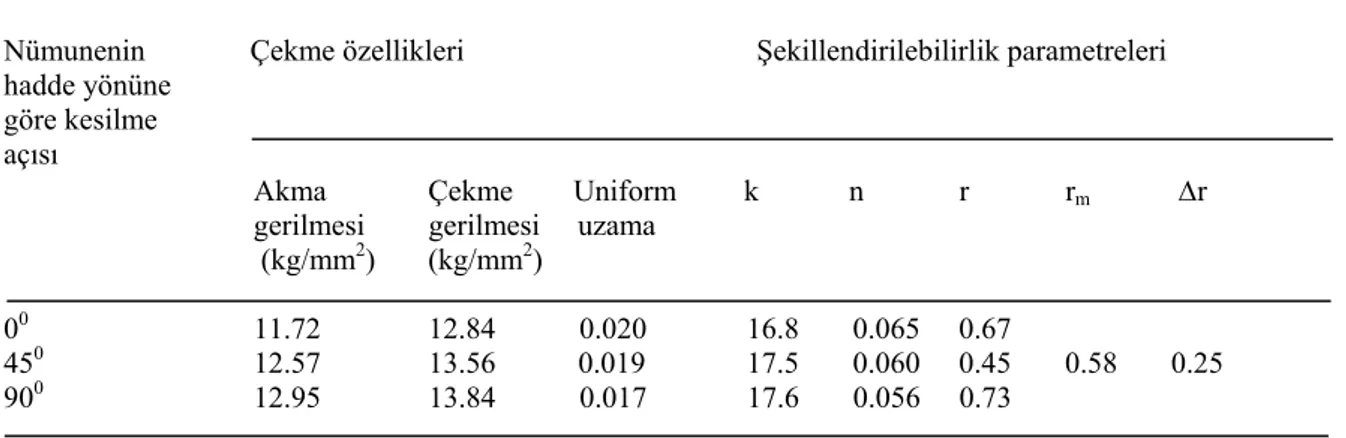

Deneylerde sac malzeme olarak

1

+00.013 mm kalınlığında Al-1050 alaşımlı alüminyum sac kullanılmıştır. Bu sacın mekanik özellikleri Tablo 1’de [3] verilmiştir. Deneylerde, hazırlanışları daha kolay, ölçü tamlığı daha iyi olarak elde edilebilen ve kalıba daha hatasız olarak yerleştirilebilen dairesel taslak malzemeler kullanılmıştır.Tablo 1. Al-1050 alaşımlı alüminyum sacın mekanik özellikleri

Nümunenin Çekme özellikleri Şekillendirilebilirlik parametreleri hadde yönüne

göre kesilme

açısı

Akma Çekme Uniform k n r rm ∆r

gerilmesi gerilmesi uzama (kg/mm2) (kg/mm2)

00 11.72 12.84 0.020 16.8 0.065 0.67

450 12.57 13.56 0.019 17.5 0.060 0.45 0.58 0.25

900 12.95 13.84 0.017 17.6 0.056 0.73

Alüminyum sac’tan kesilen malzemeler daha sonra tornalanarak hassas ölçüsüne getirilmiştir. Yapılan ön deneylerde, 100 mm çapındaki taslak malzemelerin küçük çekme oranı limiti nedeniyle herhangi bir hasara uğramadan çekilebildiği tespit edildiğinden; deneylere, 100 mm çaplı taslak malzeme ile başlanmış, ve bir sonraki deneyler için çap her defasında 1 mm artırılmıştır.

Deneylerde, metal akışını kontrol etmek için baskı plakası kuvveti (BPK) yerine, kalıp ile baskı plakası arasındaki sabit mesafe olarak tanımlanan baskı plakası boşluğu (BPB) sistemi kullanılmıştır, ki bu boşluk aynı zamanda maksimum buruşma yüksekliğini de belirler [8]. Baskı plakası boşluğu sac kalınlığının % 110’u olan 1.1 mm kalınlığındaki metal tamponlarla sağlanmıştır. Deneylerde, taslak malzemenin her iki yüzü ile kalıp yüzeyi ve baskı plakası yüzeyi 68 numara Mobil yağı ile yağlanmıştır.

3. 2. Deneylerin Yapılışı

Çekme işleminin başarıyla yapılabileceği maksimum çekme oranı limitine ulaşmak için deneyler 80 tonluk hidrolik preste gerçekleştirilmiştir. Bütün deneylerde 6.96 mm/s sabit bir çekme hızı kullanılmıştır. Deneylerde, herhangi bir başarısızlığın, özellikle kopma ve yırtılma gibi olayların görüldüğü durumlarda, deneyler o andaki taslak malzemenin bir alt ve bir üst ölçüsündeki taslak malzemeler ile yeniden iki üç defa tekrarlanarak kırılma/kopma olayının tesadüfi olup olmadığı araştırılmıştır. Deneyler esnasında, zımba yükü ile zımba kursu ölçülmüştür.

4. DENEYSEL SONUÇLAR VE TARTIŞMA

4. 1. Zımba Kuvveti, Maksimum Çekme Yüksekliği Ve Maksimum Çekme Oranı Limiti

Şekil 2’ de deneylerden elde edilen kapların fotoğrafları, şekil 3’ te, ise maksimum çekme yüksekliğinde ve çekme oranında çekilen parçaya ait zımba yükü ve çekme yüksekliği grafiği görülmektedir. Maksimum çekme yüksekliği ve maksimum çekme oranı limiti, parçanın kopmasından bir önceki değerler esas alınarak tespit edilmiştir.

Kare derin çekmede dairesel taslak malzeme kullanıldığında malzeme düz kenarlardan köşelere doğru yönlenir ve akar, buruşma köşelerde başlar ve daha sonra düz kenarlara doğru yayılır, yani deformasyon köşelerde yoğunlaşır ve köşelere akan bu fazlalık malzeme kulaklanmaya ve buruşmaya sebep olur.

Şekil 3’ te görüldüğü gibi, 1. maksimum zımba yükü 15 mm çekme derinliğinde meydana gelmiştir. Çekme esnasında malzeme kalınlaşmaya ve buruşmaya zorlanır, bu durum sürtünmeyi artırdığından zımba yükünün artmasına sebep olur. Ayrıca deformasyon sertleşmesi nedeniyle zımba yükü bir miktar daha artarak 15 mm çekme yüksekliğinde 1. maksimum noktaya ulaşır. Zımba kursu arttığında parçanın

0 2 4 6 8 10 12 14 16 1 5 9 13 17 21 25 29 33 37 41 45 49 53 57 61 65 69 73 77 Zımba kursu (mm) Z ım b a k u vv et i ( kN )

Şekil 3. Maksimum çekme yüksekliğinde ve çekme oranında çekilen parçaya ait zımba yükü ve çekme yüksekliği grafiği (Taslak malzeme çapı 113 mm).

flanş kısmı azalacağından buna paralel olarak deformasyon direnci de azalır (Blaha effect) [5] ve zımba yükü 36 mm çekme derinliğinde minimum seviyeye iner. Çekme işleminin sonlarına doğru kulaklanma, deformasyon setleşmesi, malzemede meydana gelen kalınlaşma ve bunun neticesinde oluşan incelterek çekme (ironing) işlemi nedeniyle zımba kuvveti 43 mm çekme derinliğinde 2. maksimum seviyesine ulaşır. Daha sonra ise kulaklanma bölgesinde malzeme miktarı hızla azaldığından zımba yükü de ani olarak düşer. Şekil 4’ te, kopan kabın fotoğrafı, şekil 5’ te ise aynı kabın, koptuğu deneye ait zımba kuvveti- zımba kursu grafiği görülmektedir. Çekme oranı limitinin (taslak malzeme çapı 113 mm, çekme oranı limiti 2.337) aşılması halinde parça kopmaya maruz kalmıştır (taslak malzeme çapı 114 mm, çekme oranı limit 2.357).

a

b

c

Şekil 2. Deneylerden elde edilen kapların fotoğrafları. Taslak malzeme çapları (a) 101 mm, (b) 107 mm, (c) 113 mm.

Deneylerde kopma, çapı 114 mm olan taslak malzemede 21 mm zımba kursunda meydana geldiğinden, çekme oranı limitinin belirlenmesine esas taslak malzeme ölçüsü Ø113 mm olarak alınmıştır. Ayrıca, bu çaptaki bir kopmanın tesadüfi olup olmadığını anlamak için deneyler Ø113, Ø114, Ø115 ve Ø116 mm ler için bir kaç kez tekrarlanmıştır ancak, sonuçta bir değişiklik olmamıştır. Verilen takım geometrisine göre, Al-1050 alaşımlı alüminyum sacın maksimum çekme derinliği 50.02 mm (bu ölçü kabın dört köşesinde ölçülen yüksekliklerin ortalamasıdır, kulaklanmalar dahildir) ve maksimum çekme oranı limiti 2.337 olarak hesaplanmıştır. Moon ve arkadaşları, aynı malzemeyi (Al-1050) silindirik derin çekmede kullanıp zımba ve kalıbı ısıtarak/soğutarak çekme oranı limitini 1.862 ‘den ( kalıp çapı 40 mm, zımba sıcaklığı 25 0C, kalıp

sıcaklığı 25 0C ) 2.096’ ya (zımba sıcaklığı, -10 0C, kalıp sıcaklığı : 200 0C) çıkarmışlardır [3].

0 2 4 6 8 10 12 14 16 18 0 3 6 9 12 15 18 21 24 Zımba kursu (mm) Z ım b a ku vv et i ( kN )

Şekil 5. Parçanın 21 mm zımba kursunda kopması (Taslak malzeme çapı 114 mm, çekme oranı 2.357).

4. 2. Parça Duvar Kalınlıklarının İncelenmesi

Şekil 6 ve 7’ de maksimum oranda çekilen kabın duvar kalınlıklarına ait grafikler görülmektedir. Parçanın belirtilen eksenlerdeki duvar kalınlıklarının ölçülebilmesi için deformasyona uğramadan kesilmesi gerekir. Bunun için, parça içine ağaç takoz yerleştirilerek belirtilen eksenlerden kesilmiş, daha sonra çapaklar temizlenmiş ve parça tabanındaki merkezden başlanarak 3 mm aralıkla konik uçlu mikrometre ile kalınlıklar

Şekil 4. Deneyler esnasında 114 mm çapındaki taslak malzemeden çekilmeye çalışılan kabın kop- muş fotoğrafı.

ölçülmüştür. Kalınlık dağılımı üç bölgeden meydana gelmektedir A, B ve C. A bölgesi parçanın tabanını, B bölgesi kavisi, C bölgesi ise yan düz kenarını oluşturmaktadır. Derin çekme işlemlerinde genelde parça tabanındaki kalınlıklarda bir değişiklik olmamaktadır. Şekil 6 ve 7 incelendiğinde parça tabanlarında (A bölgesinde) kayda değer bir kalınlık değişimi gözlenmemiştir. Bu grafiklere göre incelmeler çekme gerilmesinin artması ve gerilmenin yoğunlaşması nedeniyle B kavis bölgelerinin başlangıcında görülmektedir. Maksimum incelme ise yan kenarlarda oluşan çekme gerilmesi ve dairesel taslak malzeme nedeniyle oluşan kulaklanmaların sebep olduğu çekme kuvveti nedeniyle C bölgesinin başlangıcında meydana gelir. Genel olarak parça kalınlığında önemli bir değişiklik gözlenmemiştir.

Şekil 7. Parçanın köşelerindeki (y ekseni) duvar kalınlıkları.

0.6 0.7 0.8 0.9 1 1.1 1.2 1.3 1.4 0 6 12 18 24 30 36 42 48 54 60 66 72 78

Parça merkezinden itibaren mesafeler (mm)

Par ça d u var kal ınl ıkl ar ı (m m ) 0

y

A

B

C

Şekil 6. Parçanın kenar ortalarındaki (x ekseni) duvar kalınlıkları.

0.6 0.65 0.7 0.75 0.8 0.85 0.9 0.95 1 1.05 1.1 1.15 1.2 0 6 12 18 24 30 36 42 48 54 60

Parça m erkezinden itibaren m esafeler (m m )

P a rça d u var kal ınl ıkl a rı (m m )

A

B

C

0x

5. SONUÇLAR

Bu çalışmada, Al-1050 alaşımlı alüminyum sacın derin çekilebilirlik özellikleri deneysel olarak incelenmiştir. Verilen takım geometrisine göre, 1.1 mm’ lik baskı plakası boşluğu ile parça kopmadan 50.02 mm derinlikte çekilmiş ve bu derinlikte çekme oranı limiti 2.337 olarak tespit edilmiştir. Parça kalınlığında genelde kavisli köşelerde incelmeler görülmüş, uç kısımlarda ise çok az olarak incelterek çekme (ironing) etkisi tespit edilmiştir. Aşırı buruşmalar meydana gelmediğinden parçanın yüzey kalitesi kullanılabilir durumda elde edilmiştir.

KAYNAKLAR

1. Weili, X., Huibao, W., Yuying, Y. and Wang, Z.R., ‘A simplified method of wrinkling simulation’, Journal of Materials Processing Technology 121 (2002) 19-22.

2. Gunnarsson, L., Asnafi, N. and Schedin E.,’In-process control of blank holder force in axi-symmetric deep drawing with degressive gas springs’, Journal of Materials Processing Technology 73 (1998) 89-96.

3. Moon, Y.H., Kang, Y.K., Park, J.V. and Gong, S.R., ‘Tool temperature control to increase the deep drawability of aluminum 1050 sheet’, International Journal of Machine Tools & Manufacture 41 (2001) 1283-1294.

4. Sato, E., Shimizu, T., Sano, T. and Fuchizawa, S., ‘Effect of multi-axial loading path on limiting drawing ratio’, Journal of Materials Processing Technology 63 (1997) 60-65.

5. Jimma, T., Kasuga, Y., Iwaki, N., Miyazawa, O., Mori, E., Ito, K. and Hatano, H., ‘An application of ultrasonic vibration to the deep drawing process’, Journal of Materials Processing Technology 80-81 (1998) 406-412.

6. Manabe, K., Koyama, H., Yoshihara, S. and Yagami, T., ‘Development of a combination punch speed and blank-holder fuzzy control system for the deep-drawing process’, Journal of Materials Processing Technology 125-126 (2002) 440-445.

7. Browne, M.T. and Hillery, M.T., ‘Optimising the variables when deep-drawing C.R.1 cups’, Journal of Materials Processing Technology 136 (2003) 64-71.

8. Huaibao, W., Weili, X., Zhongqin, L., Yuying, Y. and Wang, Z.R., ‘Stamping and stamping simulation with a blankholder gap’, Journal of Materials Processing Technology 120 (2002) 62-67.