BĠR ENDÜSTRĠYEL FIRIN OTOMASYONU

Mehmet Ali Sinan USALAN

YÜKSEK LĠSANS TEZĠ

ELEKTRĠK EĞĠTĠMĠ ANABĠLĠM DALI

GAZĠ ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

Mehmet Ali Sinan USALAN tarafından hazırlanan “BĠR ENDÜSTRĠYEL FIRIN OTOMASYONU” adlı tez çalıĢması aĢağıdaki jüri tarafından OY BĠRLĠĞĠ ile Gazi Üniversitesi Elektrik Eğitimi Anabilim Dalında Anabilim Dalında YÜKSEK LĠSANS TEZĠ olarak kabul edilmiĢtir.

DanıĢman: Doç. Dr. Cemal YILMAZ

Elektrik Eğitimi, Gazi Üniversitesi

Bu tezin, kapsam ve kalite olarak Yüksek Lisans Tezi olduğunu onaylıyorum ...………

BaĢkan : Doç. Dr. Ġlhan KOġALAY

Elektrik-Elektronik Mühendisliği, Ankara Üniversitesi

Bu tezin, kapsam ve kalite olarak Yüksek Lisans Tezi olduğunu onaylıyorum ………...

Üye : Yrd. Doç. Dr. Ali SAYGIN Elektrik Eğitimi, Gazi Üniversitesi

Bu tezin, kapsam ve kalite olarak Yüksek Lisans Tezi olduğunu onaylıyorum ………...

Tez Savunma Tarihi: 13/3/2015

Jüri tarafından kabul edilen bu tezin Yüksek Lisans Tezi olması için gerekli Ģartları yerine getirdiğini onaylıyorum.

……….……. Prof. Dr. ġeref SAĞIROĞLU Fen Bilimleri Enstitüsü Müdürü

ETĠK BEYAN

Gazi Üniversitesi Fen Bilimleri Enstitüsü Tez Yazım Kurallarına uygun olarak hazırladığım bu tez çalıĢmasında;

Tez içinde sunduğum verileri, bilgileri ve dokümanları akademik ve etik kurallar çerçevesinde elde ettiğimi,

Tüm bilgi, belge, değerlendirme ve sonuçları bilimsel etik ve ahlak kurallarına uygun olarak sunduğumu,

Tez çalıĢmasında yararlandığım eserlerin tümüne uygun atıfta bulunarak kaynak gösterdiğimi,

Kullanılan verilerde herhangi bir değiĢiklik yapmadığımı,

Bu tezde sunduğum çalıĢmanın özgün olduğunu,

bildirir, aksi bir durumda aleyhime doğabilecek tüm hak kayıplarını kabullendiğimi beyan ederim.

………

Mehmet Ali Sinan USALAN 13/3/2015

BĠR ENDÜSTRĠYEL FIRIN OTOMASYONU (Yüksek Lisans Tezi)

Mehmet Ali Sinan USALAN

GAZĠ ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

Mart 2015 ÖZET

Günümüzde gıda üretimi ve demir-çelik üretimi gibi sektör ihtiyaçlarının giderildiği alanlarda endüstriyel fırınlar sıklıkla kullanılmaktadır. Bu amaçla elektrik fırınları avantajları nedeniyle tercih edilmektedir. Elektrik fırınları çevreci ve güvenlidir. Aynı zamanda elektrik enerjisi ucuzdur ve depo edilmesine gerek yoktur. Bunun yanında elektrikli fırınların kontrolü daha kolaydır. Fırınlarda istenilen sıcaklığı elde etmek, sabit tutmak ve beraberinde enerji tasarrufu sağlamak için çeĢitli yöntemler kullanılmaktadır. Bu tez çalıĢmasında fırın sıcaklığını kontrol etmek amacıyla, merkezinde PLC kullanılan bir SCADA sistemi tasarlanmıĢtır. Fırın sıcaklığını uzaktan kontrol etmek ve ayarlamak amacıyla operatör panel kullanılmıĢtır. Sıcaklık sensör yardımıyla sürekli ölçülerek ayarlanan değer ile karĢılaĢtırılmıĢ ve en kısa zamanda ayar sıcaklığını elde etmek için fırın gerilimi analog olarak kontrol edilmiĢtir. Bu amaca ulaĢmak için 3 farklı PID parametresi aynı yazılım içinde kullanılmıĢtır.

Bilim Kodu : 703.1.033

Anahtar Kelimeler : Endüstriyel fırın, ısı denetimi, kontrol, scada, plc Sayfa Adedi : 69

AUTOMATION OF AN INDUSTRIAL FURNACE (M. Sc. Thesis)

Mehmet Ali Sinan USALAN GAZĠ UNIVERSITY

GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCES March 2015

ABSTRACT

Nowadays, Industrial furnaces have been frequently used in many areas where sector requirements are eliminated such as food production and iron-steel production. For this purpose, electrical furnaces are preferred because of their advantages. Electric furnaces are environmental and safe. Also electricity energy is cheap and there is no need to store the electrical energy. Moreover, the control of electric furnaces is easier. Various methods have been used to reach the desired temperature in the furnaces, to keep constant and also to provide the energy saving. In this thesis, a SCADA system is designed by using PLC in the head of it to control the furnace temperature. An Operator panel have been used for remote control and setting of furnace temperature. The furnace temperature have been compared with the set value measuring continuously and furnace voltage have been controlled as analog in order to reach the set value of temperature at the earliest. 3 different PID parameters have been used in the same program to achieve this goal.

Science Code : 703.1.033

Key Words : industrial furnace, temperature control, control, scada, plc Page Number : 69

TEġEKKÜR

Bu tez çalıĢmasında SIEMENS firmasına ait olan TIA Portal V11 SP2 yazılımı akademik olarak kullanılmıĢtır. Özellikle donanım desteğinden dolayı Elektronik HaberleĢme Mühendisi Ġsmail MAKĠNA’ya, çalıĢmalarım boyunca desteğini, ilgisini ve yardımlarını esirgemeyen değerli danıĢmanım Doç. Dr. Cemal YILMAZ’a, maddi ve manevi desteklerinden dolayı aileme ve Doç. Dr. Ercan Nurcan YILMAZ baĢta olmak üzere tüm saygıdeğer hocalarıma teĢekkürü borç bilirim.

ĠÇĠNDEKĠLER Sayfa ÖZET ... iv ABSTRACT ... v TEġEKKÜR ... vi ĠÇĠNDEKĠLER ... vii ÇĠZELGELERĠN LĠSTESĠ ... ix ġEKĠLLERĠN LĠSTESĠ ... x RESĠMLERĠN LĠSTESĠ ... xi

SĠMGELER VE KISALTMALAR ... xiii

1. GĠRĠġ ...

12. ENDÜSTRĠYEL FIRINLAR ...

73. SCADA SĠSTEMĠ ...

113.1. SCADA Sistemleri Genel Özellikleri ... 16

3.2. SCADA Sistemlerinin Temel Elemanları ... 17

3.2.1. Uzak terminal birimleri (remote terminal units, RTU) ... 17

3.2.2. Ana terminal ünitesi (main terminal unit, MTU) ... 19

3.3. SCADA Sisteminde ĠletiĢim ... 20

3.3.1. ĠletiĢim ağı ... 20

3.3.2. ĠletiĢim protokolleri ... 20

3.3.3. Algılayıcılar ... 21

3.3.4. Yazılım ... 22

4. SĠSTEM TASARIMI VE DONANIM BĠRĠMLERĠ ...

25Sayfa

4.2. SM 1234 Analog Sinyal Modülü ... 25

4.3. SB 1231 AI 1x 16 bit RTD Analog Sinyal Devresi ... 26

4.4. Rezistans Termometreler ... 27

4.5. Yarı Ġletken Röleler (Solid State Röleler) ... 30

4.6. Operatör Paneli SIMATIC HMI TP700 COMFORT ... 30

5. S7-1200 ÖZELLĠKLERĠ ...

335.1. S7-1200 Ġle HaberleĢme ... 34

6. GERÇEKLEġTĠRĠLEN SĠSTEMĠN YAPISI VE ÇALIġMASI ...

376.1. Sistemin ÇalıĢması ... 41

6.2. S7-1200 PID Bloğu Özellikleri ... 44

6.3. Analog ÇıkıĢ Ġçin PID Parametrelerinin Elde Edilmesi ... 45

6.4. PWM ÇıkıĢlı PID Parametrelerinin Elde Edilmesi ... 47

7. DENEYSEL ÇALIġMALAR ...

498. SONUÇ VE ÖNERĠLER

... 63KAYNAKLAR ... 65

ÇĠZELGELERĠN LĠSTESĠ

Çizelge Sayfa Çizelge 2.1. ÇeĢitli ergitme fırınlarının enerji tüketimi bakımından

karĢılaĢtırılması ... 9 Çizelge 4.1. PT-100 için sıcaklık-direnç karakteristikleri ... 29

ġEKĠLLERĠN LĠSTESĠ

ġekil Sayfa

ġekil 3.1. Bir SCADA sisteminin genel yapısı ... 17

ġekil 3.2. Uzak terminal ünitesinin haberleĢebileceği cihazlar ... 18

ġekil 4.1. SM 1234 AI 4x 13 bit/AQ 2x 14 bit analog sinyal modülü bağlantı Ģeması . 26

ġekil 4.2. SB 1231 AI 1x 16 bit RTD bağlantı Ģeması ... 27

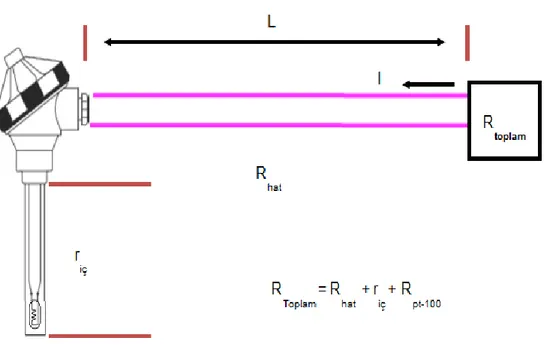

ġekil.4.3. PT-100 elemanı için toplam direnç değerinin ifadesi ... 29

ġekil 4.4. Yarı iletken röle bağlantı Ģekli ... 30

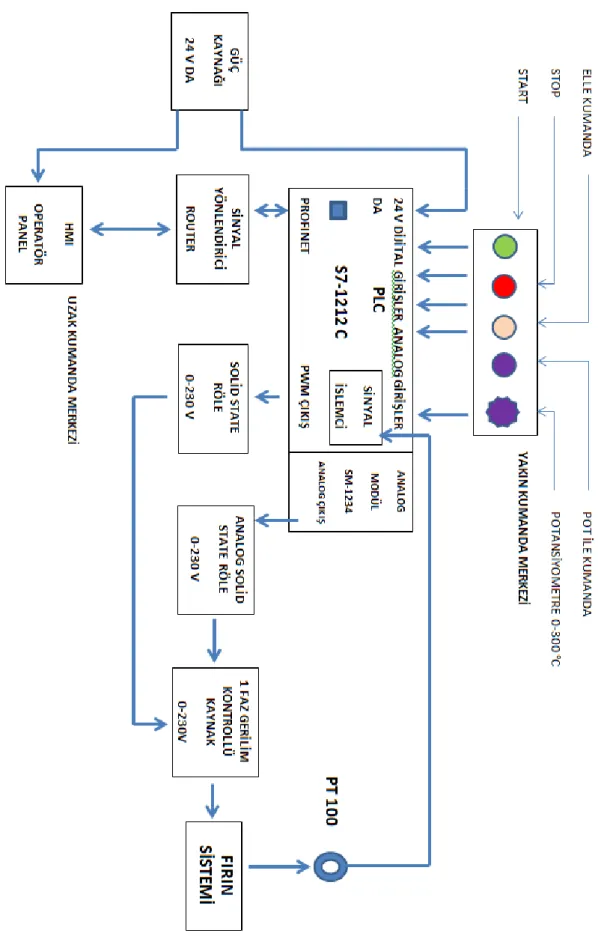

ġekil 6.1. GerçekleĢtirilen sistemin blok Ģeması ... 37

ġekil 6.2. GerçekleĢtirilen sistemin yapısı ... 38

ġekil 6.3. SET DEGERI butonu seçimi ... 42

RESĠMLERĠN LĠSTESĠ

Resim Sayfa

Resim 4.1. PT-100 Sıcaklık Sensörü RT 02 tipi ... 28

Resim 5.1. TIA Portal yazılımı çalıĢma penceresi ... 35

Resim 6.1. GerçekleĢtirilen sistem ... 39

Resim 6.2. Sistemin çalıĢmasına ait görüntü ... 40

Resim 6.3. Operatör panelden sistem kontrolü ... 42

Resim 6.4. Operatör panele ait 1.sayfa ekranı ... 43

Resim 6.5. Operatör panel 2. sayfasında sıcaklık değerlerinin okunması ... 44

Resim 6.6. PID bloğu için temel ayarlar ... 45

Resim 6.7. Hassas ayar iĢleminin baĢlatılması ... 46

Resim 6.8. Saat 22.33 itibariyle iĢlem durumu ... 46

Resim 6.9. PWM çıkıĢı için hassas ayar iĢleminin yapılması ... 47

Resim 7.1. Sistem devre dıĢı iken sayfa 2 ekran görüntüsü ... 49

Resim 7.2. Sistem devre dıĢı iken sayfa 1 ekran görüntüsü ... 50

Resim 7.3. Sistem devrede iken sayfa 2 ekran görüntüsü ... 50

Resim 7.4. PID_compact_1 bloğunun devre dıĢı olduğunu gösteren ekran görüntüsü . 51 Resim 7.5. Fırın sıcaklığı için istenilen sıcaklık bilgisinin girilmesi ... 52

Resim 7.6. 50 °C ayar sıcaklığı için sistemin çalıĢması ... 52

Resim 7.7. PID_compact_1 de analog çıkıĢ ekran görüntüsü ... 53

Resim 7.8. PID_compact_1 de PWM çıkıĢ ekran görüntüsü ... 53

Resim 7.9. 50 °C sıcaklık için analog çıkıĢın kullanılması ... 54

Resim 7.10. 50 °C sıcaklık için PWM çıkıĢın kullanılması ... 54

Resim Sayfa Resim 7.12. PID_compact_2 bloğunun devrede olduğunu gösteren

ekran görüntüsü ... 55 Resim 7.13. 100 °C sıcaklık için analog çıkıĢın kullanıldığı deneye

ait ölçüm ekranı ... 56 Resim 7.14. 100 °C sıcaklık için PWM çıkıĢın kullanıldığı deneye

ait ölçüm ekranı ... 56 Resim 7.15. 150 °C sıcaklık için PWM çıkıĢın kullanıldığı deneye

ait ölçüm ekranı ... 57 Resim 7.16. 150 °C sıcaklık için PWM çıkıĢın kullanıldığı deneye

ait diğer ölçüm ekranı ... 58 Resim 7.17. 150 °C sıcaklık için analog çıkıĢın kullanıldığı deneye

ait ölçüm ekranı ... 58 Resim 7.18. PID_compact_3 bloğunun devrede olduğunu gösteren

ekran görüntüsü ... 59 Resim 7.19. 200 °C sıcaklık için analog çıkıĢın kullanıldığı deneye

ait ölçüm ekranı ... 60 Resim 7.20. 200 °C sıcaklık için PWM çıkıĢın kullanıldığı deneye

SĠMGELER VE KISALTMALAR

Bu çalıĢmada kullanılmıĢ simgeler ve kısaltmalar, açıklamaları ile birlikte aĢağıda sunulmuĢtur.

Simgeler Açıklamalar

Kg Kilogram

kHz Kilohertz

KW/saat Kilo watt/saat

mt Metre

Q0.0 Sistem devrede sinyal lambası

V Gerilim

°C Santigrad derece

Ω Ohm

Kısaltmalar Açıklamalar

AA Alternatif akım

AKM Ana kontrol merkezi

BOTAġ Boru hatları ile petrol taĢıma anonim Ģirketi

BPID Ġki aĢamalı PID

CPU Central point unit

DA Doğru akım

DCS Distributed control system

HMI Human machine interface

IEEE Theinstitute of electrical and electronics engineers

IO Input output

LAD Ladder diagram

LAN Local area network

LPG Liquefied petroleum gas

MATLAB Matrix laboratory

MMC Multi media card

Kısaltmalar Açıklamalar

PC Personal computer

PI Proportional integral

PID Proportional integral derivative

PLC Programmable logic controller

POT Potansiyometre

PT-100 Platinum resistance thermometer

PWM Pulse width modulation

RTD Resistance temperature detector

RTU Remote terminal unit

SCADA Supervisory Control and data acquisition

SPC Statically procedure control

SSR Solid state relay

TEK Türkiye elektrik kurumu

USB Universal serial bus

1. GĠRĠġ

Endüstride karĢımıza çıkan sıcaklık denetimi, akıĢkan kontrolü gibi değiĢik iĢlem kontrol uygulamalarında PID (proportional integral derivative) kontrolörün kullanılmaya baĢlandığı 1942 yılından bu yana, uygun PID parametrelerinin ve yönteminin kullanılması ile ilgili çok çeĢitli uygulamalar yapılmıĢtır [1].

Tao ve arkadaĢları, endüstriyel kok fırını oda basınç kontrol iĢleminde PID kontrol modeli ile analitik tabanlı matris denetleyici modelini karĢılaĢtırmıĢlar ve PID tabanlı kontrolörün daha iyi performans gösterdiğini görmüĢlerdir [2].

Boisvert ve Runstedtler, endüstriyel fırınlara yakıt ilavesi iĢleminde kontrol metodu olarak; geçici hesaplamalı akıĢkan dinamiği modeli üzerinde çalıĢmıĢlardır. Tasarladıkları sistemi simüle ettiklerinde, çok hassas akıĢkan kontrolü söz konusu olduğunda, gerekli yakıt değiĢikliğinin gecikmeli olarak sağlandığını müĢahede etmiĢlerdir [3].

Edwards ve Spurgeon, yüksek sıcaklık fırınlarına esas olmak üzere küçük bir seramik fırını tasarlamıĢlar ve yaptıkları değiĢken modlu kontrolör uygulamasıyla, sıcaklık kontrol iĢlemlerini karĢılaĢtırmıĢlardır. Neticede PID kontrol iĢleminin daha verimli olduğu sonucuna varmıĢlardır [4].

Sobol ve arkadaĢları, endüstriyel nitrürleme fırını için bulanık mantık denetleyicili sıcaklık kontrol uygulaması üzerinde çalıĢmıĢlardır. Nitrasyon iĢleminde; düĢük kararlılık, esnek olmayan çalıĢma düzeni ve PID parametrelerinin sık sık ayarlanması gerekliliği gibi olumsuzluklar nedeniyle PID kontrolörün verimli olmadığını tespit etmiĢler ve geliĢtirdikleri bulanık mantık denetleyicili kontrolörün tam otomatik sıcaklık kontrol iĢlemi için daha uygun olduğunu savunmuĢlardır [5].

Vinsonneau ve arkadaĢları, endüstriyel tesislerin; verimlilik, karlılık ve çevreye uyum gibi artan talepleri karĢılayabilmesi için geliĢmiĢ kontrol sistemlerinin tasarlanması gerektiğini düĢünmüĢlerdir. Bundan hareketle, benzersiz bir kontrol doğruluğu için, kavram tasarımlarında üç aĢamalı PID parametreleri hesaplamıĢlardır [6].

Goodall ve arkadaĢları, önceki çalıĢmalardan farklı olarak; çift doğrusal PID (BPID) ve üç aĢamalı PID özelliğini birlikte barındıran, kapalı döngü geri beslemeli dört aĢamalı PID kontrolör üzerinde çalıĢmıĢlardır. Elde edilen sonuçlar incelendiğinde sistemin uyumlu ve verimli çalıĢtığını göstermiĢlerdir [7].

Li ve arkadaĢları, dikey elektrikli fırınların yapısal karmaĢıklığından ötürü, geleneksel kontrol yöntemlerinden farklı olarak, dikey elektrikli fırınlara özgü bulanık mantık denetleyicili bir kontrol metodu geliĢtirmiĢ ve sonuçları karĢılaĢtırdıklarında geliĢtirdikleri yöntemin pratik ve verimli olduğunu savunmuĢlardır [8].

Zhi ve arkadaĢları, birinci aĢamasında sapma değerlerine karĢılık kontrol değiĢkenini belirleyen, ikinci aĢamada ise belirlenen değiĢkene bağlı olarak parametreleri ayarlayan, iki aĢamalı bulanık mantık denetleyicili sıcaklık kontrol sistemi tasarlamıĢlar. Tasarladıkları fırına ait yaptıkları deneylerde, doğruluğu ve kararlılığı ile kendi sistemlerinin geleneksel kontrol sistemlerinden daha iyi olduğunu savunmuĢlardır [9].

Ping ve arkadaĢları, endüstriyel ark fırınları için, dinamik matris kontrol mantığıyla çalıĢan, hataları azaltmak için kapalı döngülü, geri beslemeli sistem tasarlamıĢlardır. Elde ettikleri benzetim sonuçlarına göre sistemin dinamik performansının arttığını savunmuĢlardır [10].

Li ve arkadaĢları, endüstriyel tüp fırınların, özellikle petrokimya endüstrisinde; etilen ayırma iĢlemi ve hidrojenasyon iĢlemlerinde çok önemli bir role sahip olduğunu belirterek, olası kazaların önüne geçmek için fırın parametrelerinin mühendislerce manuel olarak kontrol edildiğini ve ayarlandığını görmüĢlerdir. Kalite sorunlarının otomatik olarak düzeltilemediği bu sistemlere özgü bilgi izleme ve iĢleme sistemi tasarlamıĢlardır. Sistem kullanıcıya, değiĢkenlere bağlı olarak önerilerde bulunacaktır [11].

Murthy ve arkadaĢları, bulanık mantık denetleyici tabanlı kontrolörün endüstriyel fırınlar için önemini araĢtırmıĢlar ve geleneksel PID tabanlı kontrolör ile karĢılaĢtırmıĢlardır. MATLAB (matrix laboratory) tabanlı benzetim sonuçlarından elde ettikleri verilere göre; bulanık mantık denetleyicili sistemin hız, kararlılık ve dinamik performans açısından daha iyi olduğunu savunmuĢlardır [12].

Wang ve arkadaĢları, doğrusal olmayan, zamana bağlı olarak değiĢen ve büyük gecikmelerin yaĢandığı sistemler için çok modlu kontrol sistemi önermiĢlerdir. Önerdikleri bulanık kontrol birleĢimi, Bang Bang kontrol, ileri beslemeli kontrol, uzman kontrol ve PID kontrolü içermektedir. Bu çok seçenekli kontrol sistemi otomatik olarak sistemdeki PID kontrolörü en verimli hale getirecektir. Tezlerine göre; sistemin kontrol mekanizmasının sağlamlığı ve verimliliği, iĢletmelerin kömür tüketiminde %3’lük tasarrufu ve %1,5’luk enerji tasarrufu elde etmesini sağlayacaktır [13].

Vijayalakshmi ve arkadaĢları, araĢtırmalarında doğrusal parametreleri değiĢken bir endüstriyel fırın modeli tasarlamıĢlardır. DeğiĢken iĢletme Ģartları için parametrelerin de değiĢkenliğini göz önüne alarak tasarladıkları sistemi simüle etmiĢler ve elde ettikleri sonuçlara göre tasarladıkları sistemin doğrusal parametrelerle çalıĢtırılan fırınlara göre daha verimli olduğunu gözlemlemiĢlerdir [14].

Xiaohong ve arkadaĢları, bulanık mantık denetleyicili sistemlerin, kullanıldığı büyük kapasiteli ve zaman gecikmeli sistemlerde verimli olduğunu ancak kullanıcı deneyimlerinin söz konusu olduğu sistemlerde tüm kontrol sürecinin belirsiz fonksiyonlar nedeniyle etkilendiğini belirtmiĢlerdir. Bu duruma çözüm olarak genetik algoritma tabanlı iki aĢamalı bulanık kontrol sistemi önermektedirler. Bu sistemin temelinde daha önceden optimize edilmiĢ parametrelerin deneyimli kullanıcı tarafından seçilmesi ile en uygun netice elde edilecektir [15].

Youwen ve Tianyou, demir çelik endüstrisinde kullanılan fırınların potansiyel güvenlik riskleri ve olumsuz çevresel etkileri nedeniyle, sistem parametrelerinin takibinin öneminden hareketle karma akıllı ön iĢleme sistemi geliĢtirmiĢlerdir. GeliĢtirdikleri sistem; bazı parametrelerin tahmini ile uyumlu bulanık sinir ağı, parametre filtreleme, üretim kuralına göre parametre kestirimi, anormal parametreler, olay tabanlı akıl ile modifiye kontrol gibi adımlardan oluĢmuĢtur. Bu akıllı ön iĢleme sistemi, Çin’in Gansu eyaletinde bir demir çelik iĢletmesinde uygulanmıĢ ve baĢarılı sonuçlar elde edilmiĢtir [16].

Wu ve arkadaĢları (2010), magnezyum eritme fırınlarında ürün kalitesi ve enerjinin korunması için karma akıllı kontrol sistemi geliĢtirmiĢlerdir. PLC (programmable logic controller) tabanlı ve eĢzamanlı olarak izlenebilen sistemlerinde, olay temelli akıl, esaslı muhakeme kuralı, tekrarlı öğrenme kontrolü ve PI (proportional integral) kontrolörü

kullanmıĢlardır. Aslında her biri ayrı olarak kullanılan bu sistem kontrolörleri bu karma sistemde birlikte kullanılarak, daha iyi ve güvenilir performans elde edilmiĢtir [17].

Jianling ve Guang, cam fırınları için geleneksel PID kontrollü sistem yerine, model bağımsız uyarlanabilir kontrol sistemi önermiĢlerdir. MATLAB ortamında elde ettikleri similasyon sonuçlarına göre kapalı döngü geri beslemeli olarak tasarladıkları sistemde, saptanan parametreler ile cam fırınları için daha güvenilir ve verimli sonuçlar elde edileceğini savunmuĢlardır [18].

Xiao-kan ve arkadaĢları, PIC16F877 mikro denetleyici kullanarak oluĢturdukları bulanık mantık tabanlı kontrol sistemi geliĢtirmiĢlerdir. Fırın sıcaklık kontrolü için optimize edilmiĢ parametrelerin mikro denetleyicili sistem tarafından otomatik olarak seçilmesi mantığı ile çalıĢan sistemin MATLAB ortamındaki similasyon sonuçlarına göre yüksek hassasiyete sahip olduğunu ve ayarlanan sıcaklık için küçük aĢım sonuçları verdiğini gözlemlemiĢlerdir [19].

Huang ve arkadaĢları, endüstriyel Ethernet tabanında veri alıĢ veriĢini gerçekleĢtiren, MATLAB uyumlu operatör kullanıcısı ile kiĢisel bilgisayar kontrolündeki sunucu operatörden oluĢan SCADA (Supervisory control and data acquisition) kontrol sistemini direnç fırınları için tasarlamıĢlardır. Uyarlanabilir bulanık mantık tabanlı PID kontrol mantığının geçerli olduğu sistemin, direnç fırını performansını tatmin edici Ģekilde artırdığını ve sonuçların verimli ve güvenli olduğunu savunmuĢlardır [20].

Bitschnau ve Kozek, sürekli ısıl iĢlem fırınlarında sıcaklık kontrolü için, tasarladıkları uzay durum modeline uygun formül geliĢtirmiĢlerdir. Model tasarlanırken; çelik Ģeritin ısı transferi, çelik Ģerit ısıtma ve soğutma elemanları, ısıtma elemanlarının iç dinamikleri, ortamdaki ısı kayıpları, değiĢen parametreler, Ģerit hızı ve ayarlanan sıcaklık değeri gibi değiĢkenler dikkate alınmıĢtır. Tasarlanan modelin; benzetim sonuçlarına göre yüksek doğruluklu ve güvenilir olduğunu savunmuĢlardır [21].

Aeenmehr ve arkadaĢları, bir cam fabrikasında yığın tankının sıcaklık kontrolünü incelemiĢlerdir. Sistem büyük miktarda termal enerjiyi boĢa harcamakta ve dıĢarı atılan sıcak egzoz gazı üretilen camın kalitesini etkilemektedir. Egzoz gazının kontrol edilmesi için sinir ağlı PID kontrolörü tasarlanmıĢtır. Elde ettikleri benzetim sonuçlarını farklı

çalıĢma durumları için ele almıĢlar ve geliĢtirdikleri sistemin performans artırıcı olduğunu savunmuĢlardır [22].

Teng ve Li, doğrusal olmayan elektrik fırınları için kesin parametrelerin elde edilmesinin mümkün olmadığından hareketle; bulanık mantık kontrollü sistem tasarlamıĢlardır. EĢzamanlı olarak üç ayar parametreleri sıcaklık kontrolü sağlanır. Simülasyon sonuçları klasik PID, geleneksel bulanık kontrol ve uyarlanabilir bulanık kontrol üzerinde gözlemlenmiĢtir. Uyarlanabilir bulanık kontrolörün kullanıldığı sistemin, ayar sıcaklığına daha çabuk ulaĢtığını, küçük aĢım değerleri olduğunu, ayarlanan sıcaklık için daha kısa yükselme zamanı elde ettiklerini savunmuĢlardır [23].

Tüm bu çalıĢmalardan farklı olarak bu tez çalıĢmasında; düĢük maliyetli, mevcut fırın sistemlerinin yapısının değiĢtirilmediği ancak kısa zamanda ayar sıcaklığına ulaĢan sistem tasarımı hedeflenmiĢtir. Bu amaçla S7-1200 PLC yazılımı içerisinde farklı ayar sıcaklıkları için farklı PID parametrelerinin kullanıldığı, fırın geriliminin analog olarak değiĢtirildiği, fırın kontrolünün uzaktan operatör panel yardımıyla sağlanabildiği bir sistem tasarlanmıĢ ve elde edilen sonuçlar değerlendirilmiĢtir.

Tez çalıĢmasının 2.Bölümünde, çalıĢmaya konu olan endüstriyel fırınlar ve çeĢitleri hakkında kısa bilgi sunulmuĢtur. 3. Bölümde ise otomasyon sistemlerinin ayrılmaz parçası olan SCADA sistemleri ve öğeleri hakkında bilgi verilmiĢtir. 4. Bölümde tasarlanan sistemin donanımını teĢkil eden PLC, PLC çevre birimleri, operatör panel, rezistans termometreler hakkında teknik bilgiler sunulmuĢ, 5. Bölümde ise sistemin beyni durumundaki PLC daha detaylı incelenerek, PLC ile PC (personal computer) ve operatör panel arasındaki haberleĢmenin nasıl kurulduğu açıklanmıĢtır. 6. Bölümde hazırlanan sistemin çalıĢma mantığı, oluĢturulan PLC yazılımının özellikleri, sistem parametrelerinin elde edilmesi anlatıldı. 7. Bölümde, gerçekleĢtirilen sistem ile çeĢitli sıcaklık değerlerinde deney çalıĢmaları yapılmıĢ ve deney sonuçları yorumlanmıĢtır. Sekizinci ve son bölümde, tez çalıĢmasının amaçlanan hedeflere ulaĢtığı yapılan deney sonuçlarına dayanılarak ifade edilmiĢ, çalıĢmanın endüstriye katkısı vurgulanarak gelecekte yapılacak çalıĢmalar için öneriler sunulmuĢtur.

2. ENDÜSTRĠYEL FIRINLAR

Endüstride cam, seramik, demir-çelik vb. metallerin üretiminde, ekmek, pasta, bisküvi vb. gıda yapımında, kereste kurutma iĢlemlerinde, gıdaların uzun süre saklanması için kurutulması gibi iĢlemlerde endüstriyel fırınlar kullanılmaktadır. Kullanılan fırınlarda yeterli sıcaklığın elde edilebilmesi amacıyla yakıt olarak kömür, linyit gibi katı yakıtlar, doğalgaz, LPG (liquefied petroleum gas) gibi gaz türü yakıtlar, motorin, fuel-oil türü sıvı yakıtlar kullanılmakla beraber günümüzde çoğunlukla elektrik enerjisi ile çalıĢan fırınlar tercih edilmektedir.

Elektrikli fırınların tercih edilmesinde kuĢkusuz en büyük sebepler; elektrik enerjisinin çevreci ve ucuz olmasıdır. Aynı zamanda yakıt kazanlarında yüksek basınç etkisi ile meydana gelebilecek patlama riskleri nedeniyle diğer yakıt türlerinin kullanıldığı fırınlara oranla daha güvenli oluĢları, elektrik enerjisiyle çalıĢan fırınların tercih edilme sebeplerindendir.

Bir baĢka tercih sebebi de kullanılan elektrik enerjisinin depo edilme zorunluluğunun olmamasıdır. Elektrikli fırınların bu avantajı kimi zaman elektrik kesintileri nedeniyle dezavantaja dönüĢse de, hibrit fırınlar kullanılarak bu sorun da ortadan kaldırılmıĢtır. Hibrit fırınlarda hem elektrik hem de doğalgaz gibi iki farklı kaynak bir arada kullanılabilmektedir.

Endüstriyel fırınlarda 50-60 °C derece seviyesinde düĢük sıcaklıklar kullanıldığı gibi, 2000 °C derece civarında yüksek sıcaklıklar da kullanılmaktadır. Gerekli sıcaklığın çok küçük tolerans aralığında sabit tutulduğu uygulamalar, endüstriyel fırınların ilk kullanımından günümüze kadar en çok kullanıldığı alanlar olmuĢtur. Sıcaklığın sabit tutulabilmesi için kullanılan metotlar zamanla geliĢmiĢ ve günümüzde bilgisayar kontrollü ve geri beslemeli sıcaklık kontrol uygulamaları kullanılır olmuĢtur.

Elektrik fırınlarının diğer fırın çeĢitlerine nazaran daha verimli olmasının en önemli nedenlerinden biri kontrol edilme kolaylığıdır. Gerekli ısı istenilen bölgeye kontrollü ve kademeli olarak doğrudan ulaĢtırılabilir. Üretim aĢamasında kullanılan yakıttan kaynaklanabilecek kirletici elementlerin bulunmayıĢı (is, duman, yakıt parçacıkları vb.),

üretilen malzemenin temiz ve sağlıklı olması elektrik fırınlarının tercih sebeplerindendir [24].

Elektrikli fırınlar çalıĢma prensiplerine göre 3 değiĢik yapıda üretilebilirler:

1- Direnç tellerinden oluĢan ısıtıcıların kullanıldığı fırınlar 2- Endüksiyon fırınları

3- Elektrotlar arasındaki arkın meydana getirdiği ısının kullanıldığı ark fırınları [24].

Elektrik fırınları, elektrik enerjisinin çeĢitli yollarla ısı enerjisine çevrildiği fırınlardır. Kurulum, iĢletme ve bakım masrafları yüksek olmasına rağmen, diğer fırınlara karĢı üstünlükleri ve sağladığı faydalar tercih edilmelerini sağlamaktadır. Bu faydaları Ģu Ģekilde sıralayabiliriz;

1- Kül ve duman gibi atıkları olan katı, sıvı, gaz ve fosil yakıt kullanılmadığı için üretilen malzemeye kükürt ve benzeri yabancı madde karıĢmaz.

2- Fırın ısısı kolaylıkla yüksek sıcaklıklara ulaĢtırılabilir ve istenen sıcaklıkta tutulabilir. 3- ĠĢletilmesi ve kullanımı kolaydır.

4- Farklı ihtiyaçlar için istenen ölçülerde ve sıcaklık değerlerinde üretilebilirler.

5- Özellikle standartlara uygun kaliteli alaĢım malzeme üretiminde; bileĢim oranlarının kolay ve hızlı kontrol edilebilirliği ve daha düĢük metal kaybı meydana gelmektedir [24].

Elektrik fırınları yaygın olarak soğuk metal ve alaĢımların ergitilmesi iĢlemlerinde ve kömürle çalıĢan kupol fırınlarında ise ergitilen metalin sıcaklığını yükseltme iĢleminde kullanılırlar. Çizelge 2.1’de çeĢitli ergitme fırınlarının enerji tüketimi ve verimleri bakımından karĢılaĢtırması yapılmaktadır.

Çizelge 2.1. ÇeĢitli ergitme fırınlarının enerji tüketimi bakımından karĢılaĢtırılması [24].

FIRIN TĠPĠ ENERJĠ

KAYNAĞI

SARFĠYAT TOPLAM VERĠM %

KUPOL FIRINLARI KOK

KÖMÜRÜ

100-150 Kg 27-45

ARK FIRINLARI ELEKTRĠK 610-660 KW/saat 59-65

ENDÜKSĠYON FIRINLARI

ELEKTRĠK 590-650 KW/saat 60-66

3. SCADA SĠSTEMĠ

Programlanabilir Lojik Kontrolörler (PLC), Döngü Kontrolörleri, DağıtılmıĢ Kontrol Sistemleri (DCS), I/O Sistemleri ve sensörler gibi çeĢitli cihazlardan saha verilerini sürekli ve gerçek zamanlı olarak toplayan, belirlenen kriterlere göre bu bilgileri değerlendiren, gerektiğinde kullanıcıya erken uyarı mesajları üreten, üretimi etkileyen çeĢitli etkenlerin merkezi bir noktadan grafiksel veya trend olarak gözetlenmesini sağlayan ve sahadaki kontrol noktalarının uzaktan denetlenebilmelerine imkan sağlamak amacıyla kullanılan sistemler Denetleyici Gözetim ve Veri Toplama (SCADA "Supervisory Control and Data Acquisition") sistemi olarak tanımlanabilir [25].

SCADA sistemi, veri toplama, merkezden veri gönderme, analiz yapma ve daha sonra bu verilerin bir operatör ekranında gösterilmesi iĢlevlerini gerçekleĢtirir. SCADA sistemi saha donanımlarını görüntüler ve aynı zamanda denetler [25].

SCADA sistemleri, sistem kullanıcılarına; merkez üniteden çok uzak noktalarda bulunabilen petrol ve gaz boru hatlarını, su Ģebekelerini, termik ve hidrolik enerji üretim sistemleri ile iletim ve dağıtım tesisleri gibi alanlardaki vanaları, kesicileri, ayırıcıları, elektrik makinelerini uzaktan açıp kapama fırsatı sunar. Aynı zamanda ayarlama, sistemle ilgili alarmları görüntüleme, ısı, nem, frekans, ağırlık, debi türü elamanların durumları ile ilgili bilgileri toplama iĢlevlerini güvenilir, emniyetli ve ekonomik olarak yerine getirme avantajı sunmaktadır.

SCADA sisteminde mekanik ve elektronik aygıtlar arabirimlerle birbirlerine bağlanarak iĢlemleri yürütürler. Denetim komutları tesisin çalıĢmasını sağlayan elektriksel sinyallere ve makine hareketlerine dönüĢür, bu dönüĢümler elektronik algılayıcılar aracılığıyla toplanır. Toplanan veriler tekrar elektrik sinyallerine çevrilerek SCADA sistemine aktarılır. ÇıkıĢ elemanları olan tahrik motorları, vanalar, lambalar, hız ölçü cihazları, yaklaĢım detektörleri, sıcaklık, kuvvet ve moment elektronik algılayıcıları SCADA sisteminin birer unsurlarıdır. SCADA sisteminden gelen komutlar elektriksel sinyallere dönüĢtürülerek çıkıĢ elemanlarının devreye alınması ya da devre dıĢı bırakılması sağlanabilir.

SCADA sistemi, hidroelektrik, nükleer güç üretimi, doğalgaz üretim ve iĢleme tesislerinde, kimyasal madde ve su boru hatlarında pompaların, valflerin ve akıĢ ölçüm donanımlarının iĢletilmesinde, kilometrelerce uzunluktaki elektrik iletim hatlarının kontrolü ve hatlardaki ani yük değiĢimlerinin dengelenmesi gibi çok farklı alanlarda kullanılabilmektedir.

Endüstriyel sistemlerde meydana gelecek olayların anında tespit edilmesi insan faktörünün takibi gibi klasik yöntemler ile mümkün olmamaktadır. Sistemin daha etkin iĢletilmesi, daha güvenilir, daha ekonomik iĢletme Ģartları için bilgisayarlı otomasyon sistemlerine gereksinim vardır. Bu amaçla kontrol ve izleme yazılımları geliĢtirilmiĢtir. Bu yazılımlar kullanılarak, operatörler sistemi bilgisayar vasıtasıyla uzaktan kumanda edebilecektir. Sistemdeki arızaların algılanması, yerlerinin tespiti ve arızanın giderilmesi yine uzaktaki merkezden yapılabilecektir. Sistemle ilgili alarm sinyallerinin operatörleri uyaracak Ģekilde oluĢturulması ve görüntülenmesi mümkündür. ÇeĢitli veriler tarih ve zaman olarak (arıza Ģekli, arıza yeri) veri tabanı üzerinde saklanabilir, böylelikle sistem hakkında toplanan verilere dayalı ayrıntılı bilgi edinilmesi sağlanabilir [25].

SCADA yazılımları, bünyesinde bulunan grafik semboller ve animasyonlar ile sistemin çalıĢması ve iĢleyiĢi hakkında operatörü çarpıcı bir Ģekilde uyarıcı ve bilgilendirici özelliğe sahiptirler. Yeni nesil panellerin yüksek çözünürlüklü ve gerçek renkleri destekliyor olması operatörlerin daha hızlı ve doğru kararlarla sisteme müdahalesini kolaylaĢtırmıĢtır. SCADA yazılımları ve sistemi ile insan faktörünün doğrudan ve yakından müdahalesinin mümkün olmadığı risk yoğunluğu yüksek sistemlerde, bilgisayar ekranından ya da panel üzerinden sistemin gerçek zamanlı kontrolü mümkün olabilmektedir. Böylelikle iĢ kazalarının azalacağı da tartıĢılmaz bir gerçektir.

SCADA sistemleri yerel ve bölgesel birçok tesiste kullanım alanı bulmuĢtur. BaĢlıca kullanım alanları Ģunlardır:

Kimya Endüstrisi

Doğalgaz ve Petrol Boru Hatları

Petrokimya Endüstrisi

Elektrik Üretim ve Ġletim Sistemleri

Su Toplama, Arıtma ve Dağıtım Tesisleri

Hava Kirliliği Kontrolü

Çimento Endüstrisi

Otomotiv Endüstrisi

Bina Otomasyonu

Proses Tesisleri

Türkiye’de de birçok SCADA uygulamasına rastlamak mümkündür. Örneğin Ġstanbul Metrosunda bulunan yürüyen merdivenler, havalandırma fanları, aydınlatma sistemi, yangın ihbar ve koruma sistemleri ve enerji dağıtım sistemleri tamamen bilgisayarlarla izlenebilmekte ve gerekli müdahaleler merkezi kontrol ünitesinden yapılmaktadır.

BOTAġ’ın (boru hatları ile petrol taĢıma anonim Ģirketi) doğal gaz hatlarında, TEK (Türkiye elektrik kurumu) elektrik üretim ve dağıtımında, Ankara, Ġstanbul, Kayseri gibi bazı kentlerde Su ve Kanalizasyon Ġdarelerinin su depolarında, pompa istasyonlarında, su arıtma tesislerinde ve ölçüm noktalarının kontrolünde SCADA sistemleri kullanılmaktadır.

Ġzmit’te 1999 Ağustos’unda yaĢanan depremde SCADA sisteminin yardımıyla doğalgaz Ģebekesinde herhangi bir problem görülmemiĢtir. SCADA kontrol odasından Ģebekedeki ana çelik vanalar hemen otomatik kapatılmıĢ, 27 adet bölge düzenleyici de eĢzamanlı olarak durdurulmuĢ ve vana odaları görevlilerince kapatma iĢlemlerinin kontrolü de yapılarak tüm sistemin gaz akıĢı kesilmiĢtir [25].

SCADA sisteminin baĢlıca görevleri Ģunlardır:

Ġzleme (monitoring) iĢlevleri

Kontrol iĢlevleri

Veri toplama

Verilerin kaydı ve saklanması

SCADA sistemleri kullanarak uygulama yazılımı geliĢtirmek için iletiĢim protokollerinin tanımlanması gerekmektedir. ĠletiĢim protokolleri birbirleri ile iletiĢim kurması gereken PLC ve panel gibi birimlerin haberleĢmesini sağlamaktadır.

SCADA sisteminin gözlem ve denetim fonksiyonlarını yapabilmesi için sisteme ait giriĢ ve çıkıĢ bilgileri bir veri tabanında tanımlanır. Sistem değiĢkenlerinin bulunması gereken seviyelerle ilgili alarmlar ve bu değiĢkenlerin iĢlenmesi gerektiğinde kullanılacak program blokları veri tabanında tanımlanır.

SCADA sistemleriyle aĢağıda örnek olarak verilen bilgiler toplanır:

Ürün kalitesiyle ilgili bilgiler: ĠĢlem sıcaklığı, sıvı basıncı, katkı madde miktarları, iĢlem süresi, vs.

Üretim verimliliği ile ilgili bilgiler: Üretilen malzeme miktarı, toplam duruĢ zamanları, nedenleri, vs.

Üretim maliyetleri ile ilgili bilgiler: Üretimde kullanılan ham ve ara madde miktarları, enerji sarfiyatı, üretimde oluĢan maliyetler, vs.

Bakım amaçlı bilgiler: Üretim hattının toplam çalıĢma zamanları, üretim hattındaki makinaların motor vb. birimlerin çalıĢma zamanları ve çalıĢma sayıları, ayrıca gerekli akım değerleri ile makinalardaki problemlerin tespiti.

ÇalıĢanların kontrolu: Üretim hattında çalıĢan operatörlerin tespiti.

Üretilen ürünlerin kodlanması ile geriye dönük bilgi edinme: Üretilen ürünlerin tek tek belirlenmesi ve hatla ilgili verilerin bu ürünler ile iliĢkilendirilmesi (Üretim seri numarası- parti numarası gibi).

Ġstatistiksel amaçlı bilgiler: Bozuk, hatalı malzemelerin adetleri, hata nedenleri [25].

SCADA sistemleri sistem değiĢkenlerini sürekli olarak gözleyip bu değiĢkenlerin istenmeyen değerlere ulaĢması durumunda operatörü uyarmak üzere geliĢtirilmiĢ alarm yapısına sahiptirler. Alarmlar basit listeler halinde tanımlandığı gibi önem sırasına göre sınıflandırılmıĢ olarak veya grafik içinde gösterilebilirler.

SCADA sistemleri fabrikadaki değiĢik vardiyalarda yapılmıĢ üretim sonuçlarını, sürecin belirli değiĢkenlerini, olayların sonuçlarını istek üzerine veya olaylar gerçekleĢtikçe veya periyodik olarak raporlarlar. Bu raporları iĢletmenin istediği herhangi bir düzende hazırlamak mümkündür.

SCADA sistemleri kullanarak üretime dair reçeteler uygulamaya konulurlar. Reçeteler grafiklerle iliĢkilendirilip operatörün reçetelere kolay eriĢimi ve gerekiyor ise bu reçetelerde değiĢiklik yapması mümkün olur. Operatörlerin reçeteleri baĢlatması veya değiĢtirmesi istenmeyen durumlarda ise SCADA programında yazılan reçeteler uygulama esnasında otomatik olarak çağrılabilirler.

SCADA uygulamalarında yazılımın değiĢik kullanıcılar tarafından değiĢik Ģekillerde kullanılmasını sağlayan yetki ve güvenlik mekanizması kodlar kullanılarak sağlanır. Genellikle SCADA paketlerinde kullanıcı kolaylığı sağlayan ve SCADA operasyonlarını içeren bir denetleme lisanı bulunmaktadır.

SCADA sisteminde oluĢan kontrol cihazlarından toplanan her türlü bilgi, Tag name adını verdiğimiz veri tabanında bir değiĢkende tutulmaktadır. Tag name olarak tutulan bu verilerin iĢlenip, iĢletmenin ihtiyaç ve isteklerine uygun bir hale getirilmesi gerekmektedir [25].

Üretim tesislerinde toplanan veriler aĢağıdaki Ģekilde kullanılırlar;

Sisteme ait grafik animasyonun elde edilmesi.

Toplanan verilerin devamlı bir Ģekilde alarm ölçütlerine göre değerlendirilmesiyle alarmların oluĢturulması.

Toplanan verilerin kaydedilerek, istatistiksel ve geriye dönük kontrol amaçlı kullanımı.

Veriler kaydedilirken ya belli aralıklar ile ya da veride değiĢim olduğu zaman değiĢim zamanı ile kayıt gerçekleĢmektedir.

Hatla ilgili çeĢitli trendlerin gerek gerçek zamanlı gerekse tarihsel olarak izlenilmesi.

Raporlama.

Ġstatistiksel ĠĢlem Kontrol (SPC).

3.1. SCADA Sistemleri Genel Özellikleri

Kullanıcı tarafından tanımlanmıĢ iĢletmeye ait mimikler (iĢletme benzetimi) ve mimik ekranda kullanılacak nesneler vasıtası ile iĢletmenin takibi (seviye, sıcaklık, basınç, sayısal sinyaller, vana ve motor durumları, sistem durumu vb…)

Reçete ekranları vasıtasıyla reçetenin girilmesi ve iĢleyen reçeteler hakkında operatörlerin bilgilendirilmesi,

Parametre ekranları vasıtasıyla, sistem için gerekli olan parametrelerin girilmesi (Set point, alt ve üst alarm değerleri vb.)

PID parametrelerinin girilebilmesi ve gözetlenmesi

ĠĢletme değerlerinin tarihsel ve gerçek zamanlı trendlerinin tutulması

Anlık ve periyodik raporların (üretim, reçete, stok vb. ) alınması,

Otomatik çalıĢan sisteme, SCADA ekranlarından manuel müdahale yapılabilmesi

Alarm ve olayların (event) gösterilmesi ve yazıcıya ve – veya veri tabanına kayıt edilmesi,

Ġleri düzeyde kalite kontrol, örneğin istatistiksel iĢlem kontrol desteği [25].

SCADA sisteminin yapısı genel olarak üç ana bölümden oluĢur:

Uzak uç birim (RTU: Remote Terminal Unit): Veri toplama ve kontrol uç birimlerini oluĢturan sistemlerdir.

ĠletiĢim protokolü: Bir bölgede baĢka bir bölgeye karĢılıklı olarak, veri veya haberin gönderilmesini sağlayan sistemlerdir.

Kontrol merkezi sistemi (AKM - Ana Kontrol Merkezi / MTU – Master Terminal Unit): GeniĢ bir coğrafi alana yayılmıĢ tesislerin, bilgisayar tabanlı bir yapıyla uzaktan kontrol edildiği, izlendiği ve yönetildiği yer olarak tanımlanabilir [25].

SCADA sistemleri sayesinde, bir tesise veya iĢletmeye ait tüm elemanların kontrolünden üretim planlamasına, çevre kontrol ünitelerinden yardımcı iĢletmelere kadar bütün birimlerin kontrolü ve gözetlenmesi sağlanabilir. Bu sistem, bir dizi elektronik kontrol ünitelerini, endüstriyel bilgisayarları veya iĢ istasyonlarını ve uygulama yazılımlarını ve iletiĢim bölümlerini içerir. ġekil 3.1’de SCADA sistemine ait genel yapı görülmektedir.

ġekil 3.1. Bir SCADA sisteminin genel yapısı [25].

3.2. SCADA Sistemlerinin Temel Elemanları

Bir SCADA sisteminde uzak terminal birimleri, ana terminal üniteleri, iletiĢim ağları, veri toplama üniteleri, sensörler ve algılayıcılar, yazılım, merkezi kontrol odası, kontrol panoları, SCADA sistem terminalleri, bilgisayar ekranları, paneller, modemler, yazıcılar, kesintisiz güç kaynakları yer alabilir [25].

3.2.1. Uzak terminal birimleri (remote terminal units, RTU)

SCADA sisteminde Uzak Terminal Birimleri (RTU); bağlı bulunduğu sistemin değiĢkenlerine ait bilgileri toplayan, depolayan, gerektiğinde bu bilgileri kontrol merkezine belirli bir iletiĢim protokolü yardımı ile gönderen, kontrol merkezinden gelen komutları uygulayan bir donanım birimidir. Aynı zamanda Uzak Terminal Birimleri bulundukları yerde ölçüm ve denetleme iĢlemleri yürüten birimlerdir ve RTU (Remote Terminal Unit) olarak adlandırılmaktadır [25].

RTU’lar; SCADA sistemi içinde birbirlerine bağlanabilen çeĢitli cihazlara (Kesici ve ayırıcılar gibi) kumanda edebilir. Akım, gerilim, aktif ve reaktif güç, güç faktörü gibi değerleri ölçebilir. Ayrıca ayırıcı, kesici (Açık, Kapalı) durumlarını kontrol edebilme imkanı sağlar. RTU’lar ölçüm sonuçları ile cihazların çalıĢma durumlarını (Kesici açık, ayırıcı kapalı, vana açık – kapalı, pompa çalıĢıyor-duruyor vb. bilgileri ) merkeze ileterek ve merkezden gelen komutlar doğrultusunda (Kesici Aç, Ayırıcı Kapa, Vanayı aç- kapat, pompayı çalıĢtır durdur vb. kontrol ve kumanda iĢlemlerini yaparlar.

Ancak RTU’nun görevi sadece ölçüm yapmak ve komut uygulamak değil, ölçüm sonuçlarının belirli sınırlar içerisinde olup olmadığını denetleyerek limit aĢımı ya da alarm durumlarını merkeze bildirmeyi de sağlar. Bu cihazlar SCADA sistemleri için anahtar pozisyonundadırlar. Uzak Terminal Birimleri (RTU) bölgesel veri toplama ve kontrol ünitesidirler. Görevi uzak bölgedeki cihazları kontrol etmek, bunlardan veri toplamak ve toplanan verileri SCADA sistem merkezine taĢımaktır.

Uzak Terminal Birimleri çeĢitli cihazlar ile haberleĢebilirler. Bunlar; cep telefonları ve cep bilgisayarları, taĢınabilir bilgisayarlar olabilirler. ġekil 3.2’de Uzak Terminal Biriminin haberleĢebileceği cihazlar gösterilmiĢtir [25].

ġekil 3.2. Uzak terminal ünitesinin haberleĢebileceği cihazlar [26].

Uzak Terminal Ünitelerinin sabit giriĢ ve çıkıĢları vardır. Örneğin, 14 dijital giriĢ, 10 dijital çıkıĢ, 2 analog giriĢ ve 2 analog çıkıĢ gibi.

Uzak Terminal Biriminin (RTU) görevleri sıralanacak olursa;

Bilgi toplama ve depolama

Kontrol ve kumanda

Ġzleme (monitoring)

Arıza yeri tespiti ve yalıtımıdır [25].

3.2.2. Ana terminal ünitesi (main terminal unit, MTU)

Ana Terminal Ünitesi; sistem yöneticilerinin, elemanlarıyla beraber tüm sistemi gerçek zamanlı olarak izledikleri ortamdır. Bu ortamda merkezi bilgisayarın yanı sıra diğer bilgisayarlar ve yazıcılar bulunur.

Ana Terminal Ünitesi SCADA sistemindeki Uzak Terminal Birimlerinin koordinasyonunu sağlarken aynı zamanda Uzak Terminal Birimlerinden gelen verilerin yorumlanması, kullanıcılara sunulması ve kullanıcı isteklerinin Uzak Terminal Birimlerine iletilmesi iĢlevini de yerine getirmektedir [25].

Ana terminal ünitelerinin fonksiyonları

Uzak Terminal Ünitelerinden gelen verilerin toplanması

ToplanmıĢ verilerin yazılım programları ile iĢlenerek ekrana veya yazıcıya gönderilmesi

Sistemde kontrol edilecek cihazlara kontrol komutu gönderilmesi

Belli olaylar karĢısında alarm üretme ve gelen alarmları operatöre en hızlı Ģekilde iletme

Meydana gelen olayları ve verileri zaman sırasına göre kaydetme

BaĢka bilgisayar sistemleri ile iletiĢimde olma

Dağıtım yönetim sistemi ve enerji yönetim sistemi gibi üst seviye uygulama programlarını çalıĢtırma

3.3. SCADA Sisteminde ĠletiĢim

ĠletiĢim, farklı bölgelerdeki ünitelerin veri alıĢ veriĢi yapması ya da haberleĢmesi iĢlemidir. SCADA sistemlerinde iletiĢimin sağlıklı ve hızlı olması çok büyük önem arz etmektedir. Hem yazılım hem de donanımın baĢarılı bir performans göstermesinin temelinde iletiĢimin sağlıklı ve hızlı olması yatmaktadır.

3.3.1. ĠletiĢim ağı

SCADA sistemlerinde iletiĢimin hızını etkileyen en önemli unsur iletiĢim ağıdır. Çünkü ana terminal ünitesi ile uzak terminal üniteleri arasındaki veri alıĢ veriĢi ya da kullanıcıların isteklerinin gönderilmesi iletiĢim ağı üzerinden olmaktadır. Tüm verilerin transferinin ve sistem güncellemelerinin iletiĢim ağının üzerinden yapılıyor olması iletiĢim ağının ne denli önemli olduğunu göstermektedir.

ĠletiĢim ağını oluĢturan bağlantı türleri fiziksel bağlantının Ģekline veya etki bölgesinin boyutuna göre yerel (LAN:LocalArea Network) ve geniĢ alan ağları (WAN :WideArea Network) olarak sınıflandırılırlar.

3.3.2. ĠletiĢim protokolleri

SCADA sistemini oluĢturan üniteler arasındaki veri alıĢ veriĢi ya da kullanıcı isteklerinin iletimi için kullanılan LAN veya WAN türü ağlarda verilerin ne Ģekilde iĢleneceği, hangi protokolü kullanacağı da önem arz etmektedir. Yerel ağlarda Ethernet kabloları ile oluĢturulan arabirimlerin yanında RS-232 ve RS-485 arabirimleri de kullanılmaktadır.

RS-232 aynı ağda bulunan birbirine yakın mesafedeki üniteler arasında çok da hızlı olmayan bir iletiĢim sağlarken, ucuz ve kolay elde edilebilir bir arabirim olması nedeniyle tercih edilmektedir.

RS-485 arabirimi RS-232’ye göre çok daha hızlı veri akıĢını desteklerken aynı zamanda daha uzun mesafelerde de kullanılabilir. RS-485 arabirimi de çok pahalı olmamakla birlikte kullanıldığı sisteme ve cihaza uygun özel adaptörler gerektirebilir.

Yerel ağda Ethernet arabiriminin kullanılmasının baĢlıca sebebi ise hem ucuz olması hem de çok daha fazla bileĢenin kolaylıkla birbirine bağlanmasıdır. Ancak burada en büyük

sorun farklı PLC üretici firmaların farklı protokolleri desteklemesi ve standartlaĢtırmak istemesidir. Örneğin Siemens PROFIBUS protokolünü kullanırken, Allen-Bradley ControlNet’i kendi PLC’leri için geliĢtirmiĢtir [27].

Yine üreticileri farklı olan ve SCADA sistemlerinde kullanılan ağ iletiĢim protokollerinden bazıları DeviceNet, CAN Bus, ProfiBus, ControlNet, Foundation Fieldbustır [27].

PROFIBUS

SIEMENS firması tarafından geliĢtirilen PROFIBUS, geniĢ kapsamlı üretim ve süreç otomasyonu için tasarlanan üreticiden bağımsız veri yolu standardıdır. PROFIBUS, farklı üreticilerin cihazları arasında haberleĢme sağlayan ve herhangi özel bir arabirime ihtiyacı olmayan bir veri yolu olmakla birlikte, yüksek hızlı kritik uygulamalar veya komplex haberleĢme iĢlemleri gibi kullanım alanlarında yaygın olarak uygulanan bir veri yolu sistemidir [27].

3.3.3. Algılayıcılar

SCADA sistemlerinde kontrol edilen sisteme ait hız, zaman, basınç, sıcaklık gibi verileri, akım, gerilim, frekans gibi elektriksel sinyallere çeviren elemanlardır. Termokupl, RTD elemanı (PT100 vb.), loadcell (yük hücresi) endüstride sıklıkla kullanılan algılayıcılardandır.

Algılayıcılardan gelen elektriksel sinyallerin iĢlenmesiyle ortaya çıkan durumda örneğin; ya bir ısıtıcı devreye alınır-çıkarılır, ya da bir motor çalıĢtırılıp durdurulabilir. Alıcının ne Ģekilde çalıĢacağı ya da ne zaman çalıĢacağı PLC içindeki yazılımla beraber kontrol elemanı olarak karĢımıza çıkan algılayıcıların gönderdiği sinyallere bağlıdır. Bu nedenle SCADA sisteminin en uç noktasında bulunan algılayıcılar, önemli bir görev üstlenmektedirler.

3.3.4. Yazılım

SCADA sisteminin çalıĢabilmesi, doğru zamanda doğru kararlar verip uygun alıcıların çalıĢtırılması ya da durdurulması, algılayıcılardan gelen sinyallerin sağlıklı Ģekilde değerlendirebilmesi tamamen kullanıcı tarafından hazırlanmıĢ olan yazılıma bağlıdır.

Hangi sistemde hangi yazılımın kullanılacağı, yazılımın hangi dillerde yazılacağı sistemi oluĢturan elemanların hangi firmanın ürünü olduğu ile doğrudan iliĢkisi vardır. Her ne kadar ortak kullanılabilen yazılımlar olsa da, profesyonel çözümlerde çoğunlukla ilgili firmanın yazılımları kullanılmaktadır. Bu sayede sistemi oluĢturan ana eleman PLC ve diğer cihazlar arasındaki iletiĢim yazılım tarafından desteklenebilmektedir.

SCADA sistemlerinde en çok kullanılan yazılımlar; Wincc, Citect SCADA, WinTR SCADA, CX One, TIA Portal gibi yazılımlardır.

Kontrol Merkezi geniĢ bir alana yayılmıĢ tesislerin, bilgisayarlar yardımıyla uzaktan kontrol edildiği, izlendiği ve yönetildiği yerdir. Kontrol Merkezi genelde SCADA sistemlerinin ve kontrol edilecek tesislerin merkezinde bulunur.

Kontrol merkezinde; bilgisayarlar, bilgisayar ağı, bilgisayar destekli SCADA uygulaması, insan-makina iletiĢimi için paneller, yazıcılar, sinyal lambaları, siren gibi destek cihazları bulunur [25].

Üzerinde PLC, kontaktör, röle, sigorta, sinyal lambası, siren gibi cihazlar bulunan bu panolar, SCADA sistemini meydana getiren kumanda panoları olarak tasarlanırlar [25].

Çok sayıda kullanıcıya çalıĢma fırsatı sunan bu terminaller vasıtasıyla operatörler hem SCADA sistemini gözleyebilme hem de kontrol edebilme Ģansına sahiptir. Bu terminallerde sadece yetkili olan kullanıcılar gerekli bilgileri değiĢtirme hakkına sahiptir. Bilgilerin düzenlenmesi ya da değiĢtirilmesi Ģifre ile mümkündür. Terminallerde bilgisayarlar bulunabileceği gibi operatör panelleri de bulunabilir [25].

Yüksek çözünürlüklü, renkli ve yüksek tarama frekansına sahip ekran ya da paneller yardımıyla sistemin gerçek zamanlı olarak gözlenmesi mümkün olabilmektedir [25]. Sisteme ait tüm durum değiĢkenlerini ve arızaları raporlamak için yazıcılar kullanılır [25].

Kontrol merkezinde bilgisayarlara ve çevre donanımlarına kesintisiz enerji sunabilecek özelliklerde AC/DC güç kaynağı bulunmalıdır [25].

Enerji kesintileri SCADA sisteminin çalıĢmasını olumsuz Ģekilde etkiler hatta ölümcül sonuçlar doğuracak kazalara sebep olabilir. Bu nedenle mutlaka sistemi enerji kesintilerinde besleyebilecek özelliklere sahip kesintisiz güç kaynakları kullanılmalıdır.

4. SĠSTEM TASARIMI VE DONANIM BĠRĠMLERĠ

Tez çalıĢmasında kullanılan sisteme ait donanım parçalarının en önemlileri olarak; sistemi yöneten PLC, fırın sıcaklığını ölçmek için kullanılan PT-100 elemanı, PT-100 elemanından elde edilen sıcaklık bilgisine karĢılık gelen direnç değerini yorumlayan SB 1231 RTD sinyal devresi, fırın gerilimini PWM ve analog olarak kontrol etmek için yarı iletken röleler, analog bilgi çıkıĢı için analog giriĢ-çıkıĢ modülü ve uzak kumanda merkezinde operatör paneli sayılabilir.

Bunun yanında hemen hemen tüm kumanda devrelerinin ortak elemanları olan sinyal lambaları, kumanda butonları, sigortalar ve iletkenler hakkında ayrıca bilgi verilmesine gerek görülmemiĢtir.

4.1. S7-1212C Merkezi ĠĢlem Birimi (CPU)

Tez çalıĢmasında kullanılan CPU 1212C DC/DC/DC (6ES7-212-1AD30-0XB0) sipariĢ numaralı PLC için elektriksel bağlantılar, kataloglarda verilen referans bağlantı Ģemaları dikkate alınarak gerçekleĢtirilmiĢtir.

S7-1212C nin dahili 24V DC gerilim üreten güç kaynağı mevcuttur. Eğer sensör giriĢleri için dahili güç kaynağı kullanılacaksa L+ ve M klemensleri kullanılarak 24 V DC gerilim elde edilebilir.

Transistörler tarafından sürülen dijital çıkıĢlara ise uygun akım ve gerilim değerlerindeki yükler doğrudan bağlanabilirken, daha büyük güçteki yükler röle, kontaktör, SSR (solid state röle) gibi elemanlar yardımıyla bağlanabilir. Yapılan tez çalıĢmasında sinyal lambaları doğrudan bağlanmıĢtır. Fırın içindeki ısıtıcı rezistanslar, hem SSR ile hem de 0-10V kontrollü SSR ile anahtarlanarak kontrol edilmiĢtir.

4.2. SM 1234 Analog Sinyal Modülü

Tez çalıĢmasında kullanılan analog sinyal modülü 4 adet analog giriĢe ve 2 adet analog çıkıĢa sahiptir. SM 1234 analog sinyal modülü 0-10V giriĢle kontrol edilen yarıiletken

röleyi kumanda edebilmek amacıyla kullanılmıĢtır. 14 bit çözünürlüğe sahip olan analog çıkıĢlardan bir tanesi kullanılmıĢ olup, diğer analog çıkıĢ ve giriĢler kullanılmadığı için kısa devre edilmiĢlerdir. SM 1234 AI 4x 13 Bit / AQ 2x 14 bit (6ES7 234-4HE30-0XB0) sipariĢ kod numaralı analog sinyal modülüne ait bağlantı Ģeması aĢağıda verilmiĢtir.

ġekil 4.1.SM 1234 AI 4x 13 bit/AQ 2x 14 bit analog sinyal modülü bağlantı Ģeması [28].

Bağlantı yapılırken dikkat edilecek önemli bir husus ta; kullanılmayan analog giriĢlerin mutlaka kısa devre edilmesi gerektiğidir. Aksi takdirde dıĢ ortamdan kaynaklanan elektriksel gürültüler okunan analog bilgilerde sapmalara neden olabilir [28].

4.3. SB 1231 AI 1x 16 bit RTD Analog Sinyal Devresi

Tez çalıĢmasında kullanılan bir diğer bileĢen ise 6ES7 231-5PA30-0XB0 sipariĢ kod numaralı SB 1231 AI 1x 16 bit RTD adlı sıcaklık ölçüm devresidir. PT-100 sıcaklık algılama sensörünün doğrudan bağlanabildiği bu sensör ile PLC istenen sıcaklıkları ölçebilmektedir. Bu devrenin PLC ile beraber kullanılabilmesi için PLC yazılım sürümünün en az V2.0 olması gerekmektedir. Bu devreye 2,3 ve 4 uçlu PT-100, PT-1000 sıcaklık sensörleri bağlanabilmektedir. Bağlantı Ģeması aĢağıda ġekil 4.2’de verilmiĢtir.

ġekil 4.2. SB 1231 AI 1x 16 bit RTD bağlantı Ģeması [28].

Eğer sıcaklık sensörü bağlı değilse 1 numaralı Ģekildeki gibi I+ ve I- klemensleri kısa devre yapılmalıdır. 2, 3 ve 4 uçlu termodirençler için bağlantı Ģekilleri de yukarıdaki gibi olmalıdır.

4.4. Rezistans Termometreler

Rezistans termometre, iletken bir telin sıcaklıkla değiĢiminden istifade edilerek yapılan bir sıcaklık algılayıcısıdır. Rezistans termometreler özellikle düĢük sıcaklıklarda termokupllara göre daha yüksek doğruluk derecesine sahip oldukları için tercih edilirler. Tank, boru ve makine gövdelerinin sıcaklığının ölçümünde, gaz ve sıvı ortamların sıcaklığının ölçümünde ve yüzey sıcaklık ölçümlerinde sıklıkla kullanılırlar. En çok kullanılan rezistans termometre tipi olan PT-100 0 °C’de 100 ohm direnç ve 100 °C’de 138,4 ohm direnç değerine sahiptir. PT-100 için sıcaklık ile direnç değeri arasındaki iliĢki doğrusala yakındır. Sıcaklık ile direnç arasındaki iliĢki Uluslararası Sıcaklık Standartları 90 (ITS 90) ile yapılmıĢtır. Tez çalıĢmasında -200 °C’den +850 °C’ye kadar sıcaklık değerlerinde çok geniĢ bir yelpazede kullanım alanı bulan PT-100 sıcaklık sensörü kullanılmıĢtır.

Resim 4.1. PT-100 Sıcaklık sensörü RT 02 tipi [29].

Rezistans termometreler kullanıldıkları sistemin karakteristiğine bağlı olarak montaj Ģekli, koruyucu kılıf tipi, bağlantı yöntemleri gibi unsurlar dikkate alınarak seçilirler. Ancak seçim yapılırken dikkate alınacak en önemli noktalar; maksimum-minimum çalıĢma sıcaklıkları, tolerans ve ortam Ģartları olmalıdır. Özel uygulamalar sipariĢe uygun Ģekilde üretilebilen PT-100’ler de mevcuttur. Ortam Ģartları, kimyasal aĢınma faktörleri ve boy uzunluğu, çap gibi belirgin isteklere göre üretilebilirler. Sıcaklık ölçüm cihazı ile sensör arasındaki mesafe 10 mt’ye kadar ise genellikle 2 uçlu PT-100’ler bakır kablolar yardımıyla cihaza bağlanır. 10 mt ile 150 mt arası mesafelerde 3 uçlu PT-100’ler, daha uzun mesafelerde 4 uçlu PT-100 dıĢ etkenlerden maksimum düzeyde koruma maksadıyla kompanze edilmiĢ özel iletkenler yardımıyla cihaz bağlantısı sağlanır. Uzun mesafelerde tercih edilen yöntemlerden biri de direnç/akım çevirici elemanlar kullanmaktır. Sistemimizde PLC ile fırın arası sıcaklık 10 mt’yi geçmediği için PVC izoleli bakır kablo yeterli görülmüĢ ve kullanılmıĢtır. Ayrıca PT100 sensörü rakorlu ve RT 02 tipi seçilmiĢtir.

°C 0 -10 -20 -30 -40 -50 -60 -70 -80 -90 -100 Ω/°C1) -200 18.44 14.26 10.35 7.06 4.49 2.52 - - - --100 60.20 56.13 52.04 47.93 43.80 39.65 35.48 31.28 27.03 22.71 18.44 0.42 0 100.0 96.07 92.13 88.17 84.21 80.25 76.28 72.29 68.28 64.25 60.20 0.40 °C 0 10 20 30 40 50 60 70 80 90 100 Ω/°C1) 0 100.00 103.90 107.79 111.67 115.54 119.39 123.24 127.07 130.89 134.70 138.50 0.385 100 138.50 142.29 146.06 149.82 153.58 157.32 161.04 164.76 168.47 172.16 175.84 0.373 200 175.84 179.51 183.17 186.82 190.46 194.08 197.69 201.30 204.88 208.46 212.03 0.361 300 212.03 215.58 219.13 222.66 226.18 229.69 233.19 236.67 240.15 243.61 247.06 0.350 400 247.06 250.50 253.93 257.34 260.75 264.14 267.52 270.89 274.25 277.60 280.93 0.338 500 280.93 284.26 287.57 290.87 294.16 297.43 300.70 303.95 307.20 310.43 313.65 0.327 600 313.65 316.86 320.05 323.24 326.41 329.57 332.72 335.86 338.99 342.10 345.21 0.315 700 345.21 348.30 351.38 354.45 357.51 360.55 363.59 366.61 369.62 372.62 375.61 0.304 800 375.61 378.59 381.55 384.50 387.45 390.38 - - - 0.295 ġekil 4.3. PT-100 elemanı için toplam direnç değerinin ifadesi [29].

ġekil 4.3’de verilen denklem, akım/direnç çevirici kullanılan sistemler için PT-100 elemanının toplam direnç değerini ifade etmektedir. Çizelge 4.1’de ise çeĢitli sıcaklık değerleri için PT-100 elemanının direnç değiĢimleri görülmektedir.

4.5. Yarı Ġletken Röleler (Solid State Röleler)

Fırın sıcaklığını PLC’nin PWM (pulse width modulation) çıkıĢından kontrol edebilmek amacıyla aĢağıda yazılı olan avantajları nedeniyle yarı iletken röleler kullanılmıĢtır;

Anahtarlama hızları çok yüksektir

Sınırsız ömre sahiptir

Zor kullanım Ģartlarına uyumludur

Küçük kontrol sinyali ile büyük güçler kontrol edilir

Emc uyumludur, elektromanyetik gürültü oluĢturmaz.

Sıfır gerilim anahtarlama kullanılan modeller ile lamba ve ısıtıcıların (rezistans) ömürleri artar [30].

Yarı iletken rölenin bağlantısı aĢağıdaki Ģekilde gösterildiği gibi yapılmıĢtır.

ġekil 4.4. Yarı iletken röle bağlantı Ģekli [31].

Ayrıca, analog çıkıĢ modülünden elde edilen analog gerilimle (0-10 V) kontrol edilebilen yarı iletken röle de sistemdeki fırın gerilimin kontrol etmek üzere kullanılmıĢtır.

4.6. Operatör Paneli SIMATIC HMI TP700 COMFORT

SIMATIC HMI (human machine interface) COMFORT panel geniĢ bir görüĢ açısına sahip, 16 milyon renk desteği sunan yüksek çözünürlüklü ve 0’dan 100’e ayar edilebilen arka plan ıĢığı özellikli ekrana sahiptir. TIA Portal yazılımı ile bir Ethernet kablosu aracılığıyla kolaylıkla programlanabilme özelliğine sahiptir.

SIMATIC HMI Comfort Paneller karmaĢık PROFIBUS ve PROFINET ortamlar için HMI cihazlardır. Paneller ExZone 2 (Patlayıcı gaz atmosferinin nadiren ve kısa süreli olması beklenen alanlar) gibi tehlikeli alanlarda kullanılabilir.

SIMATIC HMI paneller S7-1200 ile tam uyumlu olacak Ģekilde üretilmiĢlerdir. TIA Portal mühendislik yazılımı ile PLC ve HMI arasında kesintisiz uyum sağlanmıĢtır. STEP7 ve WINCC yazılımlarını bünyesinde bir araya getiren bu uyum yazılım paketi ile en iyi sonuçları verecek çözümler kısa zamanda üretilebilir [32].

5. S7-1200 ÖZELLĠKLERĠ

S7-1200 GeniĢ bir yelpazede hemen hemen tüm endüstriyel otomasyon ihtiyaçlarına yönelik olarak üretilmiĢ programlanabilir mantık denetleyicidir. Esnek, güçlü ve kompakt bir yapıya sahiptir. Küçük ve orta ölçekli birçok uygulama için yeterli hızda bir iĢlemciye ve hafızaya sahip olan S7-1200 ailesi PLC’ler, selefi olan S7-200 iĢlemcili PLC’lere nazaran daha üstün özelliklere sahiptir. Tüm modellerde PLC üzerinde yerleĢik olarak gelen Ethernet portu sayesinde PC-PLC veri alıĢ veriĢi kolaylıkla sağlanabilmektedir. Yine tüm modellerde 0-10 V. gerilim giriĢine sahip 2 adet yerleĢik analog veri giriĢi bulunması en önemli artılarından birisi olarak göze çarpmaktadır (S7-200 modellerinin bazılarında 1 adet bazılarında ise 2 adet analog ayar portu bulunuyordu). S7-200 CPU modellerinde 1 adet analog çıkıĢ S7-1200 CPU modellerinde Signal Board ilavesi ile 1 adet olarak kullanılabilmektedir. CPU güncellemesi ya da ĢifrelenmiĢ PLC verilerinin korunması amacıyla kullanılan MMC (multi media card) slotu tüm modellerde yerleĢik özellik olarak göze çarpmaktadır.

S7-1200 ile 3’ü 100 kHz ve 3’ü 30 kHz olan 6 adet hızlı sayıcı giriĢi sayesinde enkoderleri hassas olarak izlemek, frekans ölçmek, hızlı süreç sinyallerini saymak mümkündür [34]. S7-1200’ün üzerindeki bütünleĢik 2 adet hızlı çıkıĢ darbe katarı (PTO) veya darbe geniĢlik modülasyonu (PWM) olarak kullanılabilir. Hızlı çıkıĢlar darbe geniĢlik modülasyonu olarak ayarlanırsa, sabit dönem içindeki kullanım oranı yüzdesi değiĢtirilerek motor hızını kontrol etmek, valf pozisyonunu ayarlamak ya da ısıtıcı gerilimini kontrol etmek mümkündür [33].

S7-1200 servo sürücülerin ve step motorların açık çevrim hız ve konum kontrolünü destekler [33].

S7-1200 PLC ile PID kontrol çevrimleri hızlı ve hassas biçimde ayarlanabilir. STEP7 yazılımındaki teknoloji nesnesi kullanılarak, basit süreç kontrol uygulamaları için 16 adet’e kadar PID kontrol çevrimi ayarlanabilir. STEP7 yazılımındaki PID kontrol paneli kazanç, integral zamanı ve türev zamanı gibi çevrim parametrelerinin ayarlanmasını basitleĢtirir. Tek kontrol çevrimine ait parametrelerin hem manuel hem de otomatik olarak

ayarlanmasına olanak tanır. Parametrelerin ayarlanması esnasında süreç değerlerinin grafik olarak izlenmesine de olanak sağlar [33].

S7-1200 küçük ve orta ölçekli kontrol uygulamaları için geniĢletilebilir 3 farklı CPU modeline sahiptir. Tüm S7-1200 modelleri kontrol panosunda oldukça az yer kaplayacak Ģekilde üretilmiĢlerdir [33].

CPU’ların üzerine takılabilen I/O geniĢleme modülleri sayesinde farklı ihtiyaçlara cevap verebilecek Ģekilde kontrol panosu ölçüleri değiĢtirilmeden çözümler üretilebilir. CPU’nun dijital ya da analog giriĢ çıkıĢ sayısını artırmak amacıyla geniĢleme modülleri CPU’nun sağ tarafına, 3 adet’e kadar haberleĢme modülü de CPU’nun sol tarafına takılabilir [34]. S7-1200 üzerindeki bütünleĢik PROFINET portu PLC’yi programlamaya, HMI panellerle haberleĢmeye, diğer S7-1200 cihazlarla veri alıĢ veriĢine ve geliĢmiĢ uyum için üçüncü parti ürünlerle haberleĢmeye olanak tanır [33].

5.1. S7-1200 Ġle HaberleĢme

S7-1200 PLC’ye herhangi bir program yükleyebilmek için PLC ile sağlıklı bir iletiĢim kurulması Ģarttır. Öncelikle kullanılan bilgisayara ait IP adreslerinin tespit edilmesi gerekir. Örneğin PC’nin ip adresi 192.168.1.1 olsun. Bu adresi temel alarak S7-1200 cihazına da 192.168.1.2 gibi bir IP adresi atanarak haberleĢme sağlanabilir. (192.168.1.0 ile 192.168.1.255 Aralığındaki toplam 256 adresten biri atanabilir). PC’nin adresi 192.168.1.1 olduğu için diğer 255 adresten herhangi biri kullanılabilir.

Adresleme yaparken dikkat edilmesi gereken kullanılan PC’nin bir ev ya da iĢ ağının parçası olup olmadığıdır. Eğer PC sadece S7-1200 ile haberleĢmek amacı ile kullanılıyor ve internet bağlantısını kullanmıyor ise 0.0.0.0 ile 255.255.255.255 arasındaki adresleri hem PC’ye hem de S7-1200 cihazına atanabilir.

Bilgisayara ait olan 00-1E-68-DA-E2-EB fiziksel adresi (MAC adresi) Ethernet bağdaĢtırıcının dünya üzerindeki adresidir. PC üzerindeki kablosuz ağ bağdaĢtırıcısının fiziksel adresi (MAC adresi) 00-16-EA-D5-F5-46 gibi farklı bir değer olacaktır. Buradan Ģu neticeye varılabilir; tüm cihazların fiziksel adresleri farklı olabilir.

TIA Portal yazılımını çalıĢtırıldığında ilgili menüleri ve yönlendirmeleri kullanmak suretiyle öncelikle yeni bir proje oluĢturulur. Projede kullanılan PLC, HMI ve analog modül, haberleĢme modülü gibi cihazlar eklendikten sonra, bu cihazlar arasında iletiĢimin hangi Ģekilde yapılacağı yine program yardımıyla belirlenir. Bazı cihazlar arasında RS-485, RS-232 iletiĢimi geçerli iken bazılarında PROFIBUS, USB arabirimleri kullanılmaktadır. Tez çalıĢmasında kullanılan PLC ile HMI arasında PROFIBUS temelinde Ethernet bağlantısıyla iletiĢim sağlanmıĢtır.

Resim 5.1. TIA Portal yazılımı çalıĢma penceresi.

PLC çevre birimi olarak analog giriĢ-çıkıĢ modülü ve RTD sinyal modülü TIA Portal yazılımında tanıtılır. Adı geçen modüllerin PLC ile uyumlu olabilmesi için üzerlerinde bulunan sipariĢ kod numaraları dikkate alınarak sisteme dahil edilmelidir.

ġekil 5.1’de sisteme ait PLC ve modülleri birlikte görülmektedir. Tüm bu iĢlemlerden sonra, daha önce tanımlanan ip adreslerinde herhangi bir problem yoksa PLC ile HMI cihazı arasında ya da PLC ile bilgisayar arasında iletiĢim sağlanacaktır. Bu Ģekilde sağlıklı bir iletiĢim kurulduktan sonra, PLC’ ye ya da HMI cihazına yazılım yüklenebilir. PLC ve HMI cihazına yazılım yüklemeden evvel, oluĢturulan yazılımın derlenmesi gerekir ki böylelikle programın hatasız olduğu da anlaĢılabilir.

![Çizelge 2.1. ÇeĢitli ergitme fırınlarının enerji tüketimi bakımından karĢılaĢtırılması [24]](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/24.892.116.738.174.655/cizelge-cegitli-ergitme-firinlarinin-enerji-tuketimi-bakimindan-kargilagtirilmasi.webp)

![ġekil 3.1. Bir SCADA sisteminin genel yapısı [25].](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/32.892.119.748.125.543/gekil-bir-scada-sisteminin-genel-yapisi.webp)

![ġekil 3.2. Uzak terminal ünitesinin haberleĢebileceği cihazlar [26].](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/33.892.173.682.729.1001/gekil-uzak-terminal-unitesinin-haberlegebilecegi-cihazlar.webp)

![ġekil 4.1.SM 1234 AI 4x 13 bit/AQ 2x 14 bit analog sinyal modülü bağlantı Ģeması [28]](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/41.892.130.294.288.650/gekil-sm-ai-analog-sinyal-modulu-baglanti-gemasi.webp)

![ġekil 4.2. SB 1231 AI 1x 16 bit RTD bağlantı Ģeması [28].](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/42.892.125.623.147.543/gekil-sb-ai-x-bit-rtd-baglanti-gemasi.webp)

![ġekil 4.4. Yarı iletken röle bağlantı Ģekli [31].](https://thumb-eu.123doks.com/thumbv2/9libnet/3007113.1790/45.892.128.570.617.732/gekil-yari-iletken-role-baglanti-gekli.webp)