e-ISSN: 1308-6693

Özel Sayı: 22. Ulusal Ergonomi Kongresi Araştırma Makalesi

DOI: 10.21923/jesd.58569 Special Issue: 22th National Congress of Ergonomics, Turkey Research Article

293

DEPOLAMA ALANLARINDA ÇALIŞANLARIN ÇALIŞMA POZİSYONLARININ İNCELENMESİ

Demet Gönen1*, Hilal Atıcı1, Ali Oral2, Burcu Demirelli3

1 Balıkesir Üniversitesi, Mühendislik Fakültesi, Endüstri Mühendisliği Bölümü, Balıkesir, Türkiye 2 Balıkesir Üniversitesi, Mühendislik Fakültesi, Makine Mühendisliği Bölümü, Balıkesir, Türkiye

3Nursan Kablo Donanımları Sanayi ve Ticaret A.Ş., Kütahya, Türkiye

Anahtar Kelimeler Özet

AnyBody Modelleme Sistemi, İş sağlığı ve güvenliği,

Ergonomik olmayan çalışma duruşları, Kas iskelet sistemi rahatsızlıkları.

Yüksek depolama alanlarında çalışan işçiler sıklıkla yüksek raflara uzanmakta, bir platform olmaksızın yüksek raflara erişilmesi istendiğinde bazen tırmanma hareketlerini yapabilmektedirler. Uzanma durumunda bel omurlarında, kol ve omuz kaslarında zorlanmalar meydana gelmektedir. Bu hareketin gün içerisinde sıklıkla tekrarı halinde kas iskelet sistemi rahatsızlıkları (KİSR) oluşmaktadır. Depo operasyonlarında kol gücünün yoğun olarak kullanılması sonucunda depo kazaları otomasyon sistemlerine göre daha riskli olabilmektedir.

Çalışma, otomotiv sektöründe kablo üretimi yapan bir işletmede gerçekleştirilmiştir. İşletmede ergonomik açıdan uygun olmayan ve gün içerisinde tekrarlayan çalışma duruşları gözlenmiş ve bilgisayar destekli ergonomi yazılımı AnyBody Modelleme Sistemi (AMS) ile analiz edilmiştir. Analiz sonuçları değerlendirilmiş ve bu uygun olmayan, çalışanı zorlayan duruşların giderilmesi için önerilerde bulunulmuştur. Amaç, çalışanın kas iskelet sistemini zorlayan çalışma duruşlarını önleyerek, oluşabilecek iş kazası ve meslek hastalıkları riskini minimize etmektir.

Çalışmanın amacı, çalışanlar için güvenli bir çalışma ortamı sağlayarak, çalışan memnuniyetini, ürün kalitesini, üretim miktarını arttırmak ve uygun olmayan çalışma duruşlarının yaratabileceği maliyetleri azaltmaktır. Çalışma sonunda çalışanların güvenliğini ön planda tutacak istifleme ve depolama sistemleri önerilmiştir.

INVESTIGATION OF THE WORKING POSTURES OF EMPLOYEES IN STORAGE

AREAS

Demet Gönen1ϯ, Hilal Atıcı1, Ali Oral2, Burcu Demirelli3

1 Balıkesir University, Faculty of Engineering, Dept. of Industrial Engineering, Balıkesir, Turkey 2 Balıkesir University, Faculty of Engineering, Dept. of Mechanical Engineering, Balıkesir, Turkey

3Nursan Cable Hardware Industry and Trade Co., Kütahya, Turkey

Keywords Abstract

AnyBody Modelling System Occupational health and safety, Ergonomically unsuitable postures, Musculoskeletal disorders.

Employees working at high storage spaces frequently try to reach high shelves and when reaching to high shelves without a platform is needed sometimes they make climbing movements. In case of reaching, strain occurs in lumbar spine, arm and shoulder muscles. When this action repeats often during the day musculoskeletal disorders (MSD) occur. As a result of intensive use of arm strength at warehouse operations, warehouse injuries can be more risky than warehouse automation systems.

This study was conducted in a company that produces wiring harness systems in automotive industry. Ergonomically unsuitable and repeated

294

working postures in the company were observed and analyzed using a computer aided ergonomics software AnyBody Modelling System (AMS). The results of analysis were evaluated and some suggestions were made to eliminate these unsuitable working postures. The purpose is to minimize the risk of work accidents and occupational diseases by preventing the working postures that strain employees’ musculoskeletal system.

The purpose of this study is to increase employee satisfaction, product quality and production amount and decrease the possible costs of unsuitable working postures by providing a safe working environment for employees. At the end of the study, stacking and storage systems that will keep the safety of employees in the forefront were proposed.

1. Giriş

Kas-iskelet sistemi rahatsızlıkları (KİSR), yapılan iş (bedeni zorlayan ve uzun süreli çalışmalar, itme ve çekme işleri, ağır kaldırma ve uzun süre sabit pozisyonda yapılan çalışmalar) ve çalışma koşulları ile yakından ilişkili olup, meslek hastalıkları içinde önemli bir yere sahiptir. KİSR; kaslarda, bağlarda, tendonlarda, sinirlerde, kıkırdakta, disklerde ve birleşme noktalarında oluşan rahatsızlıklardır. İşle ilgili KİSR, yapılan yanlış hareketin tekrarı, sıklığı, sürekliliğine bağlı olarak gelişen ve zamanla oluşan rahatsızlıklardır (Koç ve Testik, 2016).

Akıllı depolama sistemi kullanmayan işletmelerde malzemelerin depolanması işlemlerinde büyük oranda insan emeği kullanılmaktadır. İnsanlar raflara malzeme yerleştirirken veya malzeme alırken zaman zaman iş kazaları meydana gelebilmektedir. Ayrıca bu işlemlerin sıklıkla tekrarlandığı durumlarda ise KİSR oluşabilmektedir.

Depolardan ve depolama alanlarından alınan veriler bu sektörde önemli sayıda kas iskelet sistemi rahatsızlığı görüldüğünü göstermektedir (Lavender vd., 2017). Depolardaki yük kaldırma gibi işlemler bir çalışanın uygun olmayan duruşlarda çalışmasını gerektiren işlemlerdir. Çekme, itme, taşıma gibi işler yapan depo çalışanlarının bel ağrısı ve diğer kas iskelet sistemi rahatsızlıklarına sahip olması olasılığının diğer çalışanlara göre (örneğin ofis çalışanları) daha fazla olduğu bilinmektedir (St-Vincent vd., 2005). Depo operatörlerinin paletler ve raflarda gerçekleştirdikleri işlemler üzerinde yapılan bir çalışmada bir takım zararlı çalışma duruşları görülmüş ve çalışanlarla yapılan görüşmeler, OWAS duruş analizi ve NIOSH denkleminin kullanılması yoluyla depo alanında yük taşıma risklerinin “oldukça fazla” olduğu tespit edilmiştir (Wright ve Haslam, 1999). OWAS yönteminin kullanıldığı bir başka çalışmada (Calzavara vd., 2016) depo çalışanının farklı raflardan malzemeyi alıp bir palet üzerine yüklemesi gibi işlemlerin ergonomik olarak değerlendirilebilmesi için matematiksel model oluşturulmuş, model için gerekli veri bir hareket yakalama sistemi ile toplanmıştır. Depo

çalışanlarında görülen kas iskelet sistemi rahatsızlıkları ile ilgili yapılan çalışmalarda özellikle sırt ve bel ağrılarından bahsedilmektedir (Wright ve Haslam, 1999; Koltan, 2015; Taşoluk, 2011; Lavender vd., 2012). Örneğin hazır giyim üretim süreçlerindeki risk faktörleri değerlendirildiğinde depo bölümlerinde en çok sırt ve bel ağrılarının, benzer duruşların görüldüğü paketleme ve sevkiyat bölümlerinde de en çok bel fıtığı ve bel ağrılarının oluştuğu tespit edilmiştir (Taşoluk, 2011). Çalışanların farklı ebat ve ağırlıktaki ürünleri konveyör bantlardan paletlere elle istiflediği bir işletmede, yine bel ağrısı başta olmak üzere yoğun mesleki kas iskelet sistemi rahatsızlıklarına rastlanmıştır. Tekrarlı ve zorlayıcı kaldırma işlemlerini değerlendirmek için NIOSH Revize Kaldırma Denklemi Yöntemi kullanılarak ciddi risk saptanmış ve yeni bir ergonomik tasarım geliştirilmiştir. Bu tasarımın kullanılması ile bel omurlarına binen yük, iş kazası sebepleri, çalışanların kalp atış frekans artışları ve istifleme işlem sürelerinde büyük oranda azalma olmuştur (Koltan, 2015). Yatay ve dikey yönde hareket edebilen benzer bir tasarımın sırt ve omuz kaslarındaki yükleri ve çalışanın omurga hareketlerini de azalttığı görülmüştür (Lavender vd., 2017). Bel bölgesi haricinde omuz, kol ve boyun bölgelerini de ele alan çalışmalar mevcuttur (Nimbarte, 2014; Basahel, 2015). Bir depoda bel, omuz ve kol ağrılarıyla ilgili ergonomik faktörleri belirlemek ve kas iskelet sistemi rahatsızlıklarını değerlendirmeyi amaçlayan bir çalışmada (Basahel, 2015) RULA yöntemi ve çalışanların kendi değerlendirmelerini yaptıkları bir ağrı raporu kullanılmış, her bir duruşun fizyolojik yüklenmesini değerlendirmek amacıyla kalp atışları kaydedilmiştir. Sonuçta tüm katılımcılarda yük kaldırma, çekme ve itme işlemlerinin bel ağrısının yanı sıra kol ve bilekleri etkilediği görülmüştür. Depolama alanlarında tüm vücudun ergonomik olarak değerlendirilmesini amaçlayan bir çalışmada ise (Battini vd., 2014) raflardan malzeme alma, yerleştirme gibi depo operasyonlarının yönetimi için iki farklı depo yeniden tasarlanmış, kas iskelet sistemi rahatsızlığı riski azaltılmış ve aynı zamanda sistemin verimliliği arttırılmıştır.

295

2. Depolama İşlemleriDepo, ürünlerin zamana bağlı taleplere uygun bir şekilde boşaltma ve yükleme işlemleri arasındaki zamanda bekletildikleri yer olarak ifade edilirken, depolama; belirli nokta/noktalardan gelen mamullerin teslim alınıp belirli bir süre korunup belirli nokta/noktalara gönderilmek üzere hazırlanmasıdır (Tanyas, 2016). Depolama işlemleri yalnızca mamullerin saklanması ve korunması amacının dışında bir takım katma değerli hizmetleri de (ambalaj değiştirme, etiketleme, kullanım kılavuzu ekleme, ürün birleştirme, paketleme, promosyon hazırlama, ürün modifikasyonu, ara üretimler gibi) içermektedir. Dikey depolama sistemleri günümüzde çok değerli olan imalat alanının maksimum verimlilikte kullanılmasına imkân sağlamaktadır. %80 alan tasarrufu sağlayan dikey depolama sistemi küçük alanlara büyük depolama imkânı sunmaktadır. Otomatik Depolama Sistemleri, maliyeti azaltma, güvenli saklama-barındırma, kolay bulunma, hızlı erişim olanakları sağlamaktadır (Ataraf, 2016). Depolanacak mamullere uygun raf sisteminin olması, bunlara yük konulması sırasında uygun istif makinelerinin seçilmesi önemlidir. Özellikle depo içindeki hareket kabiliyetinin rahat olması, hızlı ve sorunsuz yükleme-boşaltma işlemlerinin yapılabilmesine dikkat edilmelidir (M.E.B., 2016). Depolama işlemlerinde genellikle Şekil 1’de görülen araçlar kullanılmaktadır. Bu araçların hepsinin birbirinden farklı, zayıf ve üstün özellikleri bulunmaktadır. Bazı araçlar çok büyük yükleri kaldırıp taşıyabilirken büyük manevra alanlarına ihtiyaç duymaktadır, bazı araçlar ise küçük manevra alanlarında küçük yükleri kaldırıp taşıyabilmektedir.

Şekil 1. Depolarda Kullanılan Araç Çeşitleri Depolarda çok çeşitli raf tipleri olmakla birlikte yaygın olarak; çok sayıda ürün çeşitliliğiyle ve miktarda çalışan firmalar için kullanılan sırt sırta raf sistemleri ve ikili sırt sırta raf sistemleri, iç ve dış mekânda ürün

uzunluğu sıkıntı olmaksızın ürünlerin depolanmasını sağlayan konsollu tip raf sistemleri vb. kullanılmaktadır (Şekil 2).

Şekil 2. Depolarda Yaygın Olarak Kullanılan Raf Çeşitleri (Ertek, 2012; M.E.B., 2016)

Malzeme sirkülasyonunun çok sık olduğu işletmelerde (örneğin: lojistik sektörü) akıllı depo sistemleri kullanılmaktadır. Akıllı depo sistemi, otomatik kontrollü robotlar, bilgisayar sistemleri, donanım ve yazılımların toplamından oluşur.

Akıllı depo sistemlerinde bir koridor boyunca sabit bir ray üzerinde aynı anda hem yatay hem de dikey hareket etme kabiliyetine sahip bir kule robot veya benzeri bir manipülatör mevcuttur (Temesis, 2016; Robotaş, 2016). Bu sistemlerin işletmelerde verimliliği arttırdığı bilinmektedir. Ancak, oldukça pahalı bir yatırım olduğundan orta ölçekteki işletmelerde akıllı depolama sistemlerini (Şekil 3) kurmak pek mümkün görülmemektedir.

Şekil 3. Akıllı Depolama Sistemi Örnekleri

Akıllı depolama sistemleri, ağır ve grup halindeki ürünleri stoklayabilme yeteneğine sahip olduğundan manuel sistemlerde oluşan fiziksel güç ve tehlikeleri azaltmaktadır. Yük kaldırmak için eğilme olmadığından manuel çalışma risklerini ortadan kaldırır. Hareketli taşıyıcı sayesinde istenilen raflara hızlı bir şekilde ulaşılmasını sağlamaktadır. Çekici bir sistemle raf taşıyıcı üzerine alınır ve istenilen yere taşınır.

3. Uygulama

Çalışma, Tavşanlı Organize Sanayi Bölgesinde yer alan Nursan Kablo Donanımları Sanayi ve Ticaret Anonim Şirketi’nde gerçekleştirilmiştir. İşletme binek, ticari ve kamyon gibi taşıt araçlarının elektrik donanımlarını ve akü kablolarını üretmektedir.

İşletmenin depolama alanı incelenmiş (Şekil 4) ve bu alanda çalışanların duruşları gözlenmiştir (Şekil 5). Elektrikli Transpalet Forklift TT

Denge ağırlıklı forklift

RT (Riyç trak) Çekici, römork Sipariş toplayıcı

296

Şekil 4. Depolama Alanı

Şekil 5. Çalışanların Duruş Pozisyonları

Şekil 5’te verilen çalışma duruşlarına bakıldığında; raflardan malzeme almak veya bu raflara malzeme yerleştirmek için uzanıldığı, üst raflara erişmek için raflara tırmanıldığı görülmüştür. Kaza riskine açık olan ve ergonomik açıdan uygun olmayan bu duruşları gidermek için istifleme araçları önerilmiştir. Depolama alanında çalışanlarda gözlemlenen çalışma

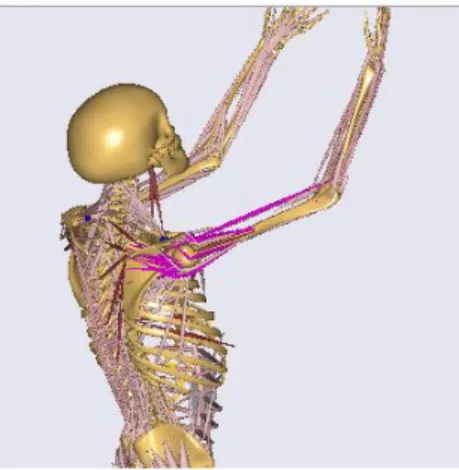

duruşu AnyBody Modelleme Sistemi (AMS) ile analiz edilmiştir. AMS, çeşitli çalışma pozisyonları ve zorlanmalar için insan vücudunun modellenmesi ve insan-makine sistemi ya da insanın çevreyle etkileşimi boyunca kas-iskelet sistemi üzerindeki etkilerini analiz etmek amacıyla kullanılan bir bilgisayar destekli ergonomi yazılımıdır [21]. Çalışanın çalışma duruşu ve duruşun AnyBody modeli Şekil 6’da verilmiştir.

Şekil 6. Çalışma Duruşu ve Duruşun AnyBody Modeli Şekil 6’da verilen duruş için AnyBody yazılımında statik olarak kinematik ve ters dinamik analizleri yapılmıştır. Ayrıca çalışanın yükü raftan indirmesi esnasındaki hareketi için kinematik ve ters dinamik analizleri yapılmıştır. Burada çalışanın her iki eline Y ekseninde 50 N yük eklenmiştir. Analizler sonucunda maksimum kas aktivitesi, L4-L5 omurları, omuz, kalça, diz ve ayak bileği eklem reaksiyon kuvvetleri ele alınmıştır. Tablo 1’de statik ve hareketli durumlardaki analiz sonuçları nötr duruştaki sonuçlar ile birlikte verilmiştir. Tabloda kas aktivitesi yüzde olarak, eklem reaksiyon kuvvetleri N cinsinden verilmiştir.

Tablo 1. Statik ve Hareketli Durumlardaki Analiz Sonuçları Nötr

duruş duruşu (statik) Çalışma (hareketli) Çalışma

Maksimum kas

aktivitesi (efor) %13.8 %215.9 %227.5 L4 L5 eklem reaksiyon

kuvveti 32.357 96.289 184.893

Sağ omuz eklem

reaksiyon kuvveti 20.557 961.545 1001.392 Sağ kalça eklem

reaksiyon kuvveti 12.247 15.076 -17.374 Sağ diz eklem

reaksiyon kuvveti -13.102 -42.464 -62.230 Sağ ayak bileği eklem

reaksiyon kuvveti -0.081 86.449 117.127 Sol omuz eklem

reaksiyon kuvveti 20.557 146.813 147.984 Sol kalça eklem

reaksiyon kuvveti 12.247 -13.437 -35.158 Sol diz eklem reaksiyon

kuvveti -13.102 -42.326 -79.118

Sol ayak bileği eklem

reaksiyon kuvveti -0.081 50.514 58.630

Çalışanların duruşlarından kaynaklanan yorulma, harcanan kas eforuyla ilgilidir. “Kas eforu” maksimum kuvvetin yüzdesi olarak uygulanan kuvvettir. Depo çalışanının kas eforu değerleri statik ve hareketli

297

durumlar için sırasıyla % 215.9 ve % 227.5 olarak hesaplanmıştır. Tablo 1’de görüldüğü gibi bu değerler nötr duruşa göre oldukça fazladır.

Çalışanlarda gözlemlenen uzanma ve eğilme hareketleri ile bel ağrısına sebep olabilecek bu tip zorlanmalar, en çok 4. ve 5. bel omurları arasındaki eklemleri etkilemektedir. L4-L5 eklem reaksiyon kuvvetinin özellikle raftan yük indirme hareketi esnasında arttığı görülmektedir. Depo raflarına yük yerleştirme veya raftan yük alma hareketleri sırasında çalışanlarda en çok gözlemlenen hareketlerden biri de omuz bölgesindeki uzanma hareketleridir. Tablodaki sonuçlardan çalışanın sağ omzundaki eklem reaksiyon kuvvetlerinin yaklaşık 1000 N, sol omzundaki eklem reaksiyon kuvvetlerinin ise yaklaşık 148 N olduğu görülmektedir. Özellikle sağ omuzdaki kuvvetler nötr duruşa göre 50 kat daha fazladır (Şekil 7). Bacak bölgesinde de benzer sonuçlar görülmektedir. Çalışanın hareketi esnasında özellikle dizlerdeki yük artmaktadır.

Şekil 7. Çalışanın Sağ Omzunda Zorlanan Kaslar İşletmede malzeme sirkülasyonun çok sık olmadığı uygulamalarda yükleme ve boşaltma işlemi ya çalışan tarafından raflara uzanarak ya merdiven kullanarak veya raflara tırmanarak gerçekleştirilmektedir. Malzemelerin rafa yerleştirilmesi veya raftan alınması işleminde uzanma, merdiven kullanımı veya raflara tırmanılması kas iskelet sistemi rahatsızlıkları ve iş kazası riski taşımaktadır. Bu riskleri ortadan kaldırmak için çalışmamızda portatif bir akülü yük asansörü tasarımı yapılmıştır. Tasarlanan akülü portatif yük asansöründe elektrik şebekesine bağımlılık da ortadan kalkmaktadır. Çalışmada tasarımı gerçekleştirilen akülü yük asansörünün forklifte göre oldukça önemli avantajları bulunmaktadır. Öncelikle bir forkliftin 3-4 metrelik manevra alanına ihtiyacı vardır. Özellikle dar raf koridorlarının olduğu işletmelerde forklift kullanımı mümkün değildir. Raflara malzeme yükleme ve malzemenin raflardan alınması için dikey yük asansörü kullanıldığında bu manevra alanına ihtiyaç yoktur.

Akülü düşey yük asansörü ile malzemenin raflara alınması için, malzeme önce yük asansörüne yerleştirilir ve ilgili raf yüksekliğine çıktığında yatay iletim bandı ile raf üzerine bırakılır (Şekil 8).

Şekil 8. Tasarlanan akülü portatif yük asansörünün çalışması (malzemenin rafa yerleştirilmesi)

Düşey yük asansöründe malzemenin raftan alınması için asansör ilgili raf yüksekliğine getirilmektedir (Şekil 9.a). Çelik bant üzerine monteli bir sac malzeme raftaki yükün altına girerek yükü asansör üzerine almaktadır (Şekil 9.b-c). Asansör üzerine alınan yük minimum yüksekliğe indirildikten sonra asansörden alınmaktadır (Şekil 9.d-e).

Tasarımı yapılan bu sistemin akıllı raf sistemlerinden en önemli farkı; akıllı raf sistemlerinde yük raf ile birlikte alınmakta ve raf ile birlikte depolanmaktadır. Bu sistemde ise basit çelik raflar üzerine yük bırakılmakta ve çelik raf üzerindeki yük alınmaktadır. Burada önerilen akülü yük asansörü tekerleklerdeki hareket serbestliği sayesinde raflar arasında kolayca hareket ettirilmektedir. Bu sistem ile işçi sadece yükü transpaletten alıp yük asansörü yükleyicisine koyacak veya yük asansörü üzerinden alarak transpalete koyacaktır. Çalışanın zorlanması sadece bu işlem sırasında olacaktır.

b) a)

298

Şekil 9. Tasarlanan akülü portatif yük asansörünün çalışması (malzemenin raftan alınması)

4. Sonuç

Çalışmada, binek, ticari ve kamyon gibi taşıt araçlarının elektrik donanımlarını ve akü kablolarını üreten bir işletmenin depolama alanlarında çalışanların çalışma duruşlarının ergonomik açıdan değerlendirilmesi yapılmış ve çalışanları zorlayan duruşlar belirlenerek, bu çalışma duruşlarının iyileştirilmesi amaçlanmıştır. Mevcut durumda çalışanlarda kas iskelet sistemi rahatsızlıklarına neden olabilecek, çalışanı zorlayan duruşlar AnyBody Modelleme Sistemi ile analiz edilmiş ve sonuçlar değerlendirilmiştir. Malzemeleri raflara yerleştirirken ya da raflardan alırken, çalışanların uzanması ya da eğilmesi gerekmektedir. Bu çalışma pozisyonlarında omuzlarda ve belde zorlanmaların fazla olduğu görülmüştür. Çalışanlarda oluşan zorlanmaları azaltmak amacıyla dar alanlarda çalışabilecek akülü ve taşınabilir yük asansörü tasarlanmıştır. Yük asansörü ile malzemeler rafa yerleştirilecek ve raftan alınabilecektir. Böylece çalışanların malzemeleri raflara koymak veya raflardan almak için uzanmaları ya da raflara tırmanmaları ortadan kaldırılacak ve

çalışanlar için güvenli bir çalışma ortamı oluşturulacaktır.

Teşekkür

Çalışmaya katkılarından dolayı Nursan Kablo Donanımları Sanayi ve Ticaret A.Ş.’ne teşekkür ederiz.

Conflict of Interest / Çıkar Çatışması

Yazarlar tarafından herhangi bir çıkar çatışması beyan edilmemiştir.

No conflict of interest was declared by the authors.

Kaynaklar

Basahel, A. M. (2015). Investigation of Work-related Musculoskeletal Disorders (MSDs) in Warehouse Workers in Saudi Arabia. Procedia Manufacturing, 3, 4643-4649.

Battini, D., Persona, A., & Sgarbossa, F. (2014). Innovative real-time system to integrate ergonomic evaluations into warehouse design and management. Computers & Industrial Engineering, 77, 1-10.

Calzavara, M., Glock, C. H., Grosse, E. H., Persona, A., & Sgarbossa, F. (2016). Models for an ergonomic evaluation of order picking from different rack layouts. IFAC-PapersOnLine, 49(12), 1715-1720. Damsgaard, M., Tørholm Christensen, S. & Rasmussen,

J. (2001), "An efficient numerical algorithm for solving the muscle recruitment problem in inverse Dynamics simulations", International Society of Biomechanics, XVIIIth Congress, July 8-13, 2001, Zurich, Switzerland, pp. 3.

Ertek, G., (2012). “Depolama Sistemleri (Warehousing Systems)”, Uluslararası Lojistik, Anadolu Üniversitesi Yayınları, Açıköğretim Fakültesi Yayını No: 1593. http://docplayer.biz.tr/19545509-Unite-lojistik- yonetimi-prof-dr-mehmet-tanyas-icindekiler-hedefler-lojistik-yonetimine-giris.html (ET. 03.08.2016) https://www.ataraf.com/akilli-otomatik-dikey-depolama (ET. 10.08.2016) http://docplayer.biz.tr/5187633-T-c-milli-egitim- bakanligi-megep-mesleki-egitim-ve-ogretim- sisteminin-guclendirilmesi-projesi-pazarlama-ve-perakende-urun-depo-takibi.html (ET. 03.08.2016) a) b) c) d) e)

299

http://www.megep.meb.gov.tr/mte_program_modul /moduller_pdf/Depo%20Tasar%C4%B1m%C4% B1.pdf (ET. 12.08.2016) http://www.temesist.com/otomatik-depolama-sistemi.html (ET. 10.08.2016) http://www.robotas.com.tr/uygulamalar.asp (ET. 10.08.2016)Koç S., Testik Ö. M., (2016). Mobilya Sektöründe Yaşanan Kas-İskelet Sistemi Risklerinin Farklı Değerlendirme Metotları ile İncelenmesi ve Minimizasyonu, Endüstri Mühendisliği Dergisi, 27(2),2-27.

Koltan, A. (2015). Mesleki kas iskelet sistemi hastalıklarını önlemede bir ergonomic yaklaşım modeli. Mesleki Sağlık ve Güvenlik Dergisi (MSG), 9(31).

Lavender, S. A., Marras, W. S., Ferguson, S. A., Splittstoesser, R. E., & Yang, G. (2012). Developing physical exposure-based back injury risk models applicable to manual handling jobs in distribution centers. Journal of occupational and environmental hygiene, 9(7), 450-459.

Lavender, S. A., Nagavarapu, S., & Allread, W. G. (2017). An electromyographic and kinematic comparison between an extendable conveyor system and an articulating belt conveyor used for truck loading and unloading tasks. Applied Ergonomics, 58, 398-404.

Nimbarte, A. D. (2014). Risk of neck musculoskeletal disorders among males and females in lifting exertions. International Journal of Industrial Ergonomics, 44(2), 253-259.

St-Vincent, M., Denis, D., Imbeau, D., & Laberge, M. (2005). Work factors affecting manual materials handling in a warehouse superstore. International Journal of Industrial Ergonomics, 35(1), 33-46. Taşoluk, A. (2011). Hazır giyim üretiminde meslek

hastalıkları, yorgunluk ve iş kazaları risk faktörlerinin değerlendirilmesi: Örnek bir uygulama (Doktora tezi, Selçuk Üniversitesi Sosyal Bilimler Enstitüsü).

Wright, E. J., & Haslam, R. A. (1999). Manual handling risks and controls in a soft drinks distribution centre. Applied Ergonomics, 30(4), 311-318.