ÜÇ BOYUTLU TÜRBÜLANSLI BİR DMD İÇTEN YANMALI MOTORUN YANMA KARAKTERİSTİKLERİNİN İNCELENMESİ

AHMET CÜCEN

YÜKSEK LİSANS TEZİ

MAKİNE MÜHENDİSLİĞİ ANABİLİM DALI

TOBB EKONOMİ VE TEKNOLOJİ ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

KASIM 2012 ANKARA

ii Fen Bilimleri Enstitü onayı

_______________________________

Prof. Dr. Ünver KAYNAK

Müdür

Bu tezin Yüksek Lisans derecesinin tüm gereksinimlerini sağladığını onaylarım.

_______________________________ Prof. Dr. Ünver KAYNAK

Anabilim Dalı Başkanı

Ahmet CÜCEN tarafından hazırlanan ÜÇ BOYUTLU TÜRBÜLANSLI BİR DMD İÇTEN YANMALI MOTORUN YANMA KARAKTERİSTİKLERİNİN İNCELENMESİ adlı bu tezin Yüksek Lisans tezi olarak uygun olduğunu onaylarım.

_______________________________ Yrd. Doç. Dr. Sıtkı USLU

Tez Danışmanı

Tez Jüri Üyeleri

Başkan : Prof. Dr. Nuri YÜCEL _______________________________ Üye : Yrd. Doç. Dr. Sıtkı USLU _______________________________ Üye : Doç. Dr. Selin ARADAĞ ÇELEBİOĞLU _________________________ Üye : Yrd. Doç. Dr. Nilay SEZER UZOL _______________________________ Üye : Dr. Kurt İmren YAPICI _______________________________

iii

TEZ BİLDİRİMİ

Tez içindeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edilerek sunulduğunu, ayrıca tez yazım kurallarına uygun olarak hazırlanan bu çalışmada orijinal olmayan her türlü kaynağa eksiksiz atıf yapıldığını bildiririm.

(İmza)

iv

Üniversitesi : TOBB Ekonomi ve Teknoloji

Üniversitesi

Enstitüsü : Fen Bilimleri

Anabilim Dalı : Makine Mühendisliği

Tez Danışmanı : Yrd. Doç. Dr. Sıtkı Uslu Tez Türü ve Tarihi : Yüksek Lisans – Kasım 2012

AHMET CÜCEN

ÜÇ BOYUTLU TÜRBÜLANSLI BİR DMD İÇTEN YANMALI MOTORUN YANMA KARAKTERİSTİKLERİNİN İNCELENMESİ

ÖZET

İçten Yanmalı Motor çalışmalarında, yanma konseptlerinin iyileştirilmesi ve buna paralel olarak kimyasal emisyonların düşürülmesi en önemli araştırma konularını oluşturmaktadır. Bu araştırmaların en önemli bölümünü sıfır emisyonlara sahip motorların geliştirilmesi olarak nitelendirilebilir. Dünya çapında otoritelerin koydukları emisyon standartları, otomobil firmalarını emisyon seviyelerini düşürmeleri konusunda zorlamaktadır. Bu standartlar ise otomobil firmalarına ek maliyetler olarak yansımaktadır. Yanma sonrası egzoz emisyonlarını azaltmanın getirdiği ek maliyetleri azaltmak için daha iyi yanma konseptlerinin geliştirilmesi gerekmektedir. Piston geometrisinin değiştirilmesi ile yakıt püskürtme de bu konseptler içinde değerlendirilebilir. Mevcut tez çalışması kapsamında, Doğu Motor Arge tarafından tasarlanan konsept motor incelenmiş, turbo beslemeli direkt yakıt püskürtmeli bir dizel motorda piston geometrisi değiştirilerek HAD, Hesaplamalı Akışkanlar Dinamiği, ile türbülanslı yanma analizleri yapılmıştır. Bilindiği üzere dizel motorlarda yakıt püskürtme basıncı günümüz direkt püskürtmeli motorlarda 2000 bar civarındadır. Yapılan çalışma kapsamında ilk önemli amaç püskürtme basıncının 800 bara düşürülerek yanma verimi üzerindeki etkilerinin incelenmesidir. İkinci olarak yanma veriminin iyileştirilmesi için piston kasesinin geometrisi değiştirilmiştir. Ayrıca tez kapsamında çeşitli püskürtme koni açıları ve püskürtme başlangıç zamanları değiştirilerek parametrik çalışmalar yapılmıştır.

v

University : TOBB Ekonomi ve Teknoloji Üniversitesi Institute : Institute of Natural and Applied Sciences Science Programme : Mechanical Engineering

Supervisor : Assist. Prof. Dr. Sıtkı USLU Degree Awarded and Date : M.Sc. – November 2012

AHMET CÜCEN

AN INVESTIGATION OF COMBUSTION CHARACTERISTICS IN A 3-D TURBULENT DMD INTERNAL COMBUSTION ENGINE

ABSTRACT

The reduction of emissions in Internal Combustion Engines by better combustion concepts is currently one the main research topics. The main subject of these investigations is developing the engines with zero engines. The standards imposed by the authorities forces the automotive industry to reduce the pollutants. These standards surely result in additional costs to the manufacturers. In order to reduce the additional costs better combustion concepts have to be developed. Changing the piston geometry and different injection concepts belong to some of these strategies. In the present study the piston of a DMD, Dual Mode Diesel, engine concept with direct injection designed by Dogu Motor Arge is optimised using CFD, Computational Fluid Dynamics for 3D turbulent reacting flow. The typical spray pressure for Common Rail Diesel Injection is around 2000 bar. In the present study the rail pressure is reduced to 800 bar to see the effects on combustion efficiency. Secondly the piston geometry is changed in order to improve the combustion efficiency. The spray cone angle and SOI, Start of Injection, times have been changed for parametric studies.

vi

TEŞEKKÜR

Yükseklisans çalışmalarım süresince bilgisi ve tecrübesiyle bana yol gösteren hocam Yrd. Doç. Dr. Sıtkı USLU’ ya en içten teşekkürlerimi sunarım. Ayrıca, proje konusunda yardım ve teknik destekleri sebebiyle Dr. Kurt İmren YAPICI ve Dominik PENINGS’ e teşekkürü bir borç bilirim. Tezin en yoğun zamanlarında hem teorik hem de teknik konularda yardımlarını esirgemeyen Ender ÇELİK’ e ayrıca teşekkür ederim. Son olarak, eğitimin süresince maddi ve manevi hiçbir desteğini benden esirgemeyen babam, annem ve sevgili kardeşime sonsuz teşekkürler.

vii İÇİNDEKİLER ÖZET iv ABSTRACT v TEŞEKKÜR vi İÇİNDEKİLER vii ÇİZELGELER LİSTESİ ix ŞEKİLLERİN LİSTESİ x SEMBOLLER LİSTESİ 1 GİRİŞ VE LİTERATÜR ARAŞTIRMASI 4 1. 1.1 Literatür Araştırması 5

GEOMETRİK KATI MODELLEME 16

2.

2.1 Problemin tanımı 16

2.2 Başlangıç ve giriş koşulları 18

2.2.1 Başlangıç koşulları 18

2.2.2 Enjektör Parametreleri 19

2.3 Kullanılan Yazılımlar 20

MATEMATİKSEL MODELLEME 22

3.

3.1 Süreklilik, Momentum Ve Enerji Korunum Denklemleri 22

3.2 Navier - Stokes Denklemleri 22

3.2.1 RANS yaklaşımı 23

3.2.2 Türbülans Modelleri 25

3.3 Püskürtme Modelleri 30

3.3.1 İkincil Parçalanma modeli 31

3.4 Yanma Modelleri 35

3.4.1 Transport Denklemleri 35

3.4.2 Kimyasal Reaksiyon Hız Katsayısı 36

3.4.3 Eddy Yitim Modeli 36

3.4.4 Sonlu Kimyasal Hız Modeli (Finite Rate Chemistry Model) 38

3.4.5 Kendi Kendine Tutuşma Modeli 39

3.4.6 Tutuşma Gecikme Zamanı 39

viii

3.5.1 Azotoksit (No) Modeli 40

AYRIKLAŞTIRMA YÖNTEMLERİ 43

4.

4.1 Basınç tabanlı Navier-Stokes Denklemleri 43 4.2 Sayısal Çözüm Sürecinde Kontrol Hacim Yaklaşımının

Kullanılması 44

4.3 Birinci Dereceden UPWIND Yöntemi 46

4.4 Zamanda Ayrıklaştırma 46

4.5 Gradyanların ve Türevlerin Tespiti 47

4.6 Momentum Denkleminin Ayrıklaştırılması 47

4.7 Süreklilik Denkleminin Ayrıklaştırılması 48

4.8 Basınç Hız Bağlaşımı 48

4.8.1 PISO Algoritması 48

SONUÇLAR 50

5.

5.1 Çözüm Ağı Araştırması 50

5.1.1 345 Krank Açısı Sonuçları 51

5.1.2 385 Krank Açısı Sonuçları 52

5.2 Türbülans Modeli Çalışması 53

5.3 Mantar Geometrisinin Yanmaya Etkisinin İncelenmesi 56

5.3.1 Soğuk Akış Analizleri 56

5.3.2 Yanma Analizleri 59

PARAMETRİK ÇALIŞMALAR 68

6.

6.1 Püskürtme Zamanının Yanmaya Etkisinin İncelenmesi 68 6.2 Koni Açısının Yanmaya Etkisinin İncelenmesi 72

TARTIŞMALAR VE GELECEK ÇALIŞMALAR 77

7.

REFERANSLAR 79

EKLER 84

ix

ÇİZELGELER LİSTESİ

Çizelge 1.1: EURO standartlarına göre emisyon değerleri (g/km) [1]... 4

Çizelge 1.2: Ağır iş araçları için emisyon değerleri (g/kWh) ... 6

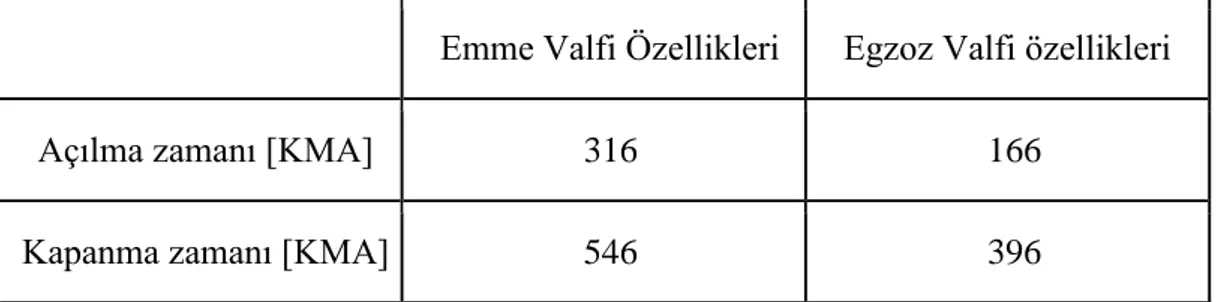

Çizelge 2.1: Emme ve Egzoz valfi açılma ve kapanma zamanları ... 17

Çizelge 2.2: Silindir içi yanma sonu artık gaz kütlece yüzde oranları ... 18

Çizelge 2.3: Motor Özellikleri... 19

Çizelge 2.4: Püskürtme özellikleri tablosu ... 20

Çizelge 3.1: K - Türbülans Modeli Denklem Sabitleri ... 26

Çizelge 3.2: Wilcox K- ω Türbülans Modeli sabitleri [44] ... 28

Çizelge 5.1: Çizgi özellikleri ... 51

Çizelge 5.2: Farklı Türbülans Modellerinde basınç ve döngür oranı karşılaştırmaları ... 55

Çizelge 5.3: Geometrik değişikliğin basınç üzerine etkileri ... 59

Çizelge 5.4: Püskürtme Özellikleri ... 60

Çizelge 5.5: Mantar Geometrisi Karşılaştırmaları Sonuçları ... 67

Çizelge 6.1: 3 Farklı durum için püskürtme özellikleri ... 68

Çizelge 6.2: Püskürtme Zamanı Sonuçları Karşılaştırmaları ... 72

Çizelge 6.3: 4 Farklı koni açısı durumu için püskürtme özellikleri ... 72

x

ŞEKİLLERİN LİSTESİ

Şekil 1.1: HC oluşumunun şematik gösterimi [1] ... 7

Şekil 1.2. Üç yollu katalitik konvertör örneği [9] ... 8

Şekil 1.3. Üç yollu katalitik konvertör çalışma mekanizması[9] ... 9

Şekil 1.4. EGG sistemi [9]... 10

Şekil 1.5. Püskürtme koni açısı [27]... 13

Şekil 1.6. Enjektör lüle geometrisi [1] ... 15

Şekil 2.1. Krank Açısı – Açılma mesafesi grafikleri ... 16

Şekil 2.2: Doğu Motor Geometri örneği ... 17

Şekil 2.3: Kullanılan piston geometrisi ... 18

Şekil 2.4. Enjektör konumlanma örneği ... 20

Şekil 3.1: Türbülans ortalama ve anlık sapma değerleri [43] ... 25

Şekil 3.2. Püskürtme mekanizması [1] ... 31

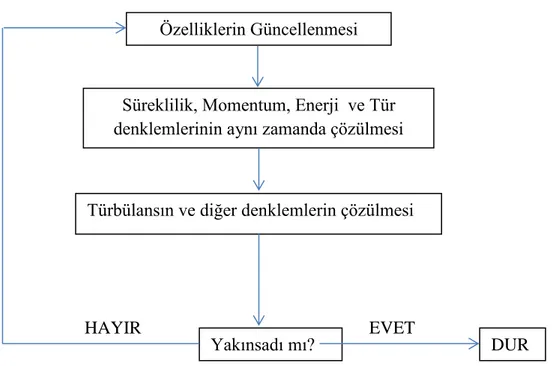

Şekil 4.1. Basınç tabanlı çözüm algoritması ... 44

Şekil 4.2. üçgen hücre için ayrıklaştırma örneği [50] ... 45

Şekil 4.3. Hücre Tabanlı En Küçük Kareler metodu çözüm yöntemi[50] ... 47

Şekil 5.1: Merkezi kesit üzeri çözüm ağı yapıları: (a) ~ 600.000 hücre (b) ~ 2.400.000 ... 50

Şekil 5.2: Kıyaslama yapılan çizgiler ... 51

Şekil 5.3: 345 krank açısında farklı konumlardaki çizgiler üzerinde hız – konum grafikleri ... 52

Şekil 5.4: 385 krank açısında farklı konumlardaki çizgiler üzerinde hız – konum grafikleri ... 53

Şekil 5.5: Farklı türbülans modelleri için Döngü oranı – Krank açısı karşılaştırması 54 Şekil 5.6: Farklı türbülans modelleri için basınç – Krank açısı karşılaştırması ... 54

Şekil 5.7: Mantar geometrisi örnek geometrisi ... 56

Şekil 5.8: Döngü oranı – Krank açısı karşılaştırması ... 57

Şekil 5.9. Karşılaştırmalar esnasında kullanılan yüzey örneği ... 57

Şekil 5.10. 385 Krank Açısı için hız konturları ... 58

Şekil 5.11. 420 Krank Açısı için hız konturları ... 58

Şekil 5.12. 440 Krank Açısı için hız konturları ... 58

Şekil 5.13. 460 Krank Açısı için hız konturları ... 59

Şekil 5.14: Mantarlı ve mantarsız geometriler için karşılaştırmalar ... 61

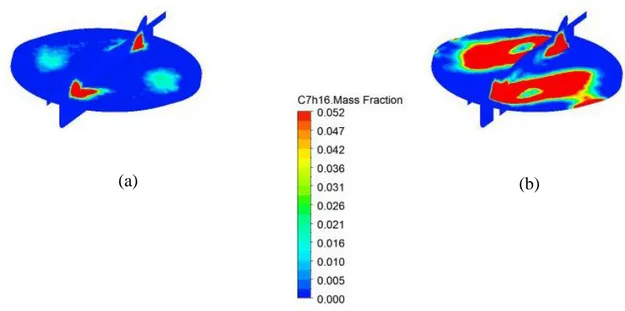

Şekil 5.15. 735 Krank Açısı 1. Yüzey için n–Heptan kütle oranı konturları ... 62

Şekil 5.16. 735 Krank Açısı 1. Yüzey için karışım oranı konturları ... 63

Şekil 5.17. 735 Krank Açısı 1. Yüzey için sıcaklık konturları ... 63

Şekil 5.18. 735 Krank Açısı 2. Yüzey için n–Heptan kütle oranı konturları ... 64

Şekil 5.19. 735 Krank Açısı 2. Yüzey için karışım oranı konturları ... 64

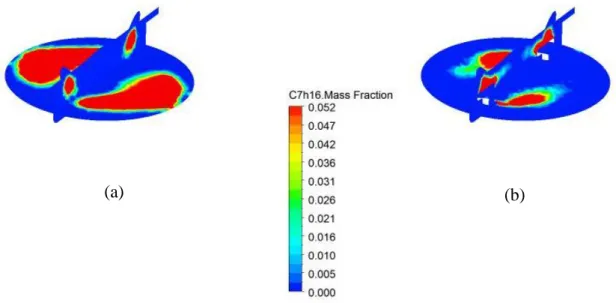

Şekil 5.20. 900 Krank Açısı için n–Heptan kütle oranı konturları ... 65

Şekil 5.21. 900 Krank Açısı için karışım oranı konturları ... 65

Şekil 5.22. 900 Krank Açısı için sıcaklık konturları ... 66

Şekil 6.1: Püskürtme zamanına göre karşılaştırmalar ... 69

Şekil 6.2. 900 krank açısında 1.durum için kontur değerleri ... 70

xi

Şekil 6.4. 900 krank açısında 3.durum için kontur değerleri ... 71

Şekil 6.5. 900 krank açısında sıcaklık kontur değerleri ... 71

Şekil 6.6: Püskürtme zamanına göre karşılaştırmalar ... 73

Şekil 6.7. Yüzey – 1 ... 74

Şekil 6.8. Yüzey – 2 ... 74

Şekil 6.9. 900 krank açısında 1.durum için kontur değerleri ... 75

Şekil 6.10. 900 krank açısında 4.durum için kontur değerleri ... 75

Şekil 6.11. 900 krank açısında sıcaklık kontur değerleri ... 76

Şekil A.1. 715 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 84

Şekil A.2. 720 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 85

Şekil A.3. 735 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 86

Şekil A.4. 750 krank açısında: SAĞ: mantarlı, SOL: mantarsız... 87

Şekil A.5. 800 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 88

Şekil A.6. 900 krank açısında: SAĞ: mantarlı, SOL: mantarsız... 89

Şekil A.7. 715 krank açısı 1. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 90

Şekil A.8. 715 krank açısı 2. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 91

Şekil A.9. 720 krank açısı 1. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 92

Şekil A.10. 720 krank açısı 2. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 93

Şekil A.11. 735 krank açısı 1. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 94

Şekil A.12. 735 krank açısı 2. yüzeyde: SAĞ: mantarlı, SOL: mantarsız ... 95

Şekil A.13. 750 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 96

Şekil A.14.800 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 97

Şekil A.15. 900 krank açısında: SAĞ: mantarlı, SOL: mantarsız ... 98

Şekil B.1. 705 krank açısında 1.durum kontur değerleri ... 99

Şekil B.2. 710 krank açısında 1.durum için kontur değerleri ... 99

Şekil B.3. 710 krank açısında 2.durum için kontur değerleri ... 100

Şekil B.4. 710 krank açısında sıcaklık kontur değerleri ... 100

Şekil B.5. 715 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 101

Şekil B.6. 715 krank açısında sıcaklık kontur değerleri ... 101

Şekil B.7. 720 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 102

Şekil B.8. 720 krank açısında sıcaklık kontur değerleri ... 103

Şekil B.9. 750 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 104

Şekil B.10. 750 krank açısında sıcaklık kontur değerleri ... 104

Şekil B.11. 800 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 105

Şekil B.12. 800 krank açısında sıcaklık kontur değerleri ... 106

Şekil B.13. 900 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 107

Şekil B.14. 900 krank açısında sıcaklık kontur değerleri ... 108

Şekil B.15. 705 krank açısında 1.durum için kontur değerleri ... 108

xii

Şekil B.17. 710 krank açısında 2.durum için kontur değerleri ... 109 Şekil B.18. 710 krank açısında sıcaklık kontur değerleri ... 109 Şekil B.19. 715 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 110 Şekil B.20 715 krank açısında sıcaklık kontur değerleri ... 111 Şekil B.21. 720 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 112 Şekil B.22. 720 krank açısında sıcaklık kontur değerleri ... 112 Şekil B.23. 750 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 113 Şekil B.24. 750 krank açısında sıcaklık kontur değerleri ... 114 Şekil B.25. 800 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 115 Şekil B.26. 800 krank açısında sıcaklık kontur değerleri ... 115 Şekil B.27. 900 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 116 Şekil B.28. 900 krank açısında sıcaklık kontur değerleri ... 117 Şekil C.1. 720 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 118 Şekil C.2. 720 krank açısında sıcaklık kontur değerleri ... 118 Şekil C.3. 750 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 119 Şekil C.4. 750 krank açısında sıcaklık kontur değerleri ... 119 Şekil C.5. 800 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 120 Şekil C.6. 800 krank açısında sıcaklık kontur değerleri ... 120 Şekil C.7. 900 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 121 Şekil C.8. 900 krank açısında sıcaklık kontur değerleri ... 121 Şekil C.9. 720 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 122 Şekil C.10. 720 krank açısında sıcaklık kontur değerleri ... 122 Şekil C.11. 750 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 123 Şekil C.12. 750 krank açısında sıcaklık kontur değerleri ... 123 Şekil C.13. 800 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 124 Şekil C.14. 800 krank açısında sıcaklık kontur değerleri ... 124 Şekil C.15. 900 krank açısında: SOL: n–Heptan kütle oranı, SAĞ: Karışım oranı kontur değerleri ... 125 Şekil C.16. 900 krank açısında sıcaklık kontur değerleri ... 125

1

KISALTMALAR Kısaltmalar Açıklama

DMD Dual Mode Diesel

HAD Hesaplamalı Akışkanlar Dinamiği EGG Egzoz Gaz Geriçevrimi

THC Toplam Hidrokarbon

NMHC Metan Olmayan Hidrokarbon, Non –methan Hydrocarbon HC Hidrokarbon, Hydrocarbon

HCCI Homojen Yüklemeli Sıkıştırmalı Ateşlemeli KMA Krank Mili Açısı

LES Büyük Burgaç Simülasyonu, Large Eddy Simulation

DNS Doğrudan Sayısal Modelleme, Direct Numerical Simulation RANS Reynolds Ortalamalı Navier Stokes, Reynolds Averadge

Navier Stokes EYM Eddy Yitim Modeli OPH Ortalama Piston Hızı

RPM Dakikadaki Çevrim Miktarı, Revolutions per Minute CN Setan Sayısı, Cetane Number

2 SEMBOL LİSTESİ Simgeler Açıklama A Alan EA Aktivasyon enerjisi F Kuvvet k Türbülans kinetik enerjisi M Molekül ağırlığı ṁ Kütlesel debi Nu Nusselt sayısı Oh Ohnesorge sayısı p Basınç Pr Prandtl sayısı Q Isı R Gaz sabiti T Sıcaklık t Zaman u Hız V Hacim We Weber sayısı x Konum Y Kütlesel oran Türbülans yayınım hızı θ Enjektör koni açısı μ Dinamik viskozite

ρ Özkütle

σ Yüzey gerilimi τ Viskoz gerilme Φ Yakıt denge katsayısı İndisler

3 l Sıvı fazına ait P Damlacığa ait g Gaz fazına ait t Türbülanslı

4

1. GİRİŞ VE LİTERATÜR ARAŞTIRMASI

Günümüzün gelişen bilim ve teknoloji dünyasında içten yanmalı motorlar da bu gelişimden kendine düşen payı almıştır. Yapılan çalışmalar sonucunda bir yandan motor yanma verimleri yükseltilirken diğer yandan mekanik kayıplar azaltılarak verim en üst seviyeye çıkartılmaya çalışılmaktadır. Motor yanma veriminin yükseltilmesi ise yanında bir dizi sorun doğurmuştur. Bu sorunlardan en önemlisi ise emisyonlardır ve Avrupa Birliği ve ABD tarfından özellikle üzerinde durulmaktadır. Avrupa Çevre Ajansı’ nın raporlarına göre emisyon üretiminde en büyük pay karayolu taşıtlarında bulunmaktadır. Bu sebeple, emisyon üretimine yönelik kısıtlamaları sağlayan ilk EURO standartları EURO 1 ile 1992 yılında hayata geçirilmiştir. Oluşturulan programa göre her 5 senede bir EURO standartları bir üst kademeye atlatılarak motorlu araçlardan çıkan emisyon limitleri düşürülmektedir. Binek araçları için EURO 1 ile EURO 6 arası emisyon standartları Çizelge 1.1: ’ de sunulmaktadır.

Çizelge 1.1: EURO standartlarına göre emisyon değerleri (g/km) [1]

Dünyadaki motor firmaları ise bu limitleri sağlamak adına sürekli yeni teknolojiler çıkarmaktadırlar. Çok noktadan püskürtme, homojen yüklemeli yanma veya yüksek önkarışımlı yanma gibi yanma verimini artıran teknolojiler olduğu gibi maksimum yanma sıcaklığını düşüren egzoz gaz geriçevrimi gibi teknolojiler de kullanılmaktadır. Çalışmalar süresince kullanılan motor konsepti olan DMD (Dual Mode Diesel) ise yanma verimini yükselten teknolojilerden bir tanesidir. DMD iki

TARİH CO THC NMHC NOx HC+NOx PM DİZEL Euro 1 Temmuz 92 2,72 - - - 0,97 0,14 Euro 2 Ocak 96 1,0 - - - 0,7 0,08 Euro 3 Ocak 00 0,64 - - 0,50 0,56 0,05 Euro 4 Ocak 05 0,50 - - 0,25 0,30 0,025 Euro 5 Eylül 09 0,50 - - 0,18 0,23 0,005 Euro 6 Eylül 14 0,50 - - 0,08 0,17 0,005 BENZİN Euro 1 Temmuz 92 2,72 - - - 0,97 - Euro 2 Ocak 96 2,20 - - - 0,5 - Euro 3 Ocak 00 2,30 0,20 - 0,15 - - Euro 4 Ocak 05 1,0 0,10 - 0,08 - - Euro 5 Eylül 09 1,0 0,100 0,068 0,06 - 0,005 Euro 6 Eylül 14 1,0 0,100 0,068 0,06 - 0,005

5

şekilde kullanılmaktadır. Birincisi; enjeksiyonun farklı zamanlarda yapılmasıdır. Yakıtın % 10 - % 20’ lik kısmının önce yapılması karışımı daha homojen hale getireceğinden esas püskürtme yapıldıktan sonra tutuşma gecikme süresini kısaltacak ve motordan elde edilen verimin artmasına olanak sağlayacaktır.diğer DMD şekli ise dizel yakıt ile birlikte doğal gaz ‘ ın püskürtülmesidir. Doğal gaz püskürtülmesi sonucunda gazın diffüzyon kabiliyeti yüksek olduğu için yine homojenleşme süreci hızlı olacağından motor veriminde iyileşmeler sağlanmaktadır.

1.1. Literatür Araştırması

Gelişmiş ülkeler, araç emisyon standartlarını oluşturdukları resmi kurum ve kuruluşlar aracılığı ile denetim altına almışlardır.Bu süreç, 1992 yılında Euro 1 standartlarının oluşturulmasıyla başlamıştır. Çizelgede hem dizel hem de benzinli motorlar için kilometre başına izin verilen maksimum CO, THC (toplam hidrokarbon emisyonu), NMHC (non-methane hydrocarbon- metan olmayan hidrokarbon emisyonu), NO ve parçacıklar gösterilmektedir. Çizelge 1.1: ’ de de gösterildiği üzere emisyon seviyeleri 2015 yılında 1993 yılı emisyon verilerinin neredeyse beşte birine düşmektedir, hatta günümüzde üretilen araçlar 1970 yılındaki araçların ürettiği emisyonların yirmide biri kadar emisyon üretmektedir. Bu kıstaslar özellikle araç üreticilerini çok zor durumda bırakmaktadır, çünkü aynı anda hem motor gücünü koruyup artırmaya çalışırken hem de motorların ürettikleri emisyonları azaltmaları gerekmektedir. Öyle ki, şu anda üretilen motorların ARGE maliyetlerinin % 80’ i emisyonları azaltmaya yönelik yapılan çalışmalardır.

Otomobil ve motor üreticileri bu tür standartları sağlayabilmek adına çeşitli alternatif çalışmalar olan hidrojen, elektrik, hibrit ve güneş enerjisi ile çalışan araçlara yönelmişlerdir. Fakat, maliyet artışı veya düşük verimler dolayısıyla bu tür çalışmalar şu anda piyasayada kullanılamayacak durumda olup sadece konsept araçlarda deneme amaçlı kullanılmaktadır.

Bir önceki paragrafta da belirtildiği gibi motor endüstrisi uzunca bir süre daha dizel ve benzinli motorlar ile devam edecektir. Bu sebeple motor firmaları dizel ve benzinli motorlarda yanma verimini geliştirmeye yönelik ARGE faaliyetlerine hız vermişlerdir.

6

Çizelge 1.2: Ağır iş araçları için emisyon değerleri (g/kWh)

Seviye Geçerli Olduğu Tarih Test cycle CO Toplam HK NOx PM EURO 1 01.10.1993 13-mod 4.5 1.1 8.0 0.612<85 kW 0.36 >85 kW EURO 2 01.10.1996 13-mod 4.0 1.1 7.0 0.15a EURO 3 01.10.2000 ESCc ESCD 2.1 5.5 0.66 0.78 5.0 5.0 0.100 0.160 EURO 4 01.10.2005 ESCc ESCD 1.5 4.0 0.46 0.55 3.5 3.5 0.02 0.03 EURO 5 01.10.2008 ESCc ESCD 1.5 4.0 0.46 0.55 2.0 2.0 0.02 0.03

Çizelge 1.2: ’ de gösterilen değerler HC, CO, NOx ve PM’ den oluşan emisyonların EURO standartlarına göre izin verilen değerleridir. Emisyonların Oluşum karekteristikleri Heywood [1] tarafından belirtilmiştir. CO emisyonları hava-yakıt oranı (HYO)’ nın stokiyometrik veya stokiyometrik orandan daha fakir olduğu durumlarda meydana gelmektedir. CO eksik yanma sonucu ortaya çıkan bir ortancıl ürün olup yeterli oksijen olması durumunda CO2’ ye dönüşmesi gerekmektedir [2]. CO oluşumu yanmanın tam oluşmadığının belirtisi olarak algılanmalıdır.Yanmamış hidrokarbonların (HC) oluşması için ise birçok yol bulunmaktadır. Bunlardan en önemli iki tanesi ise; elde edilen yakıt-hava karışımının tutuşma sağlandıktan sonra alevin silindir içerisinde devamını sağlamayamaması ve elde edilen yakıt-hava karışımının fazla zengin olup HC emisyonları oluşturmasıdır. Benzinli motorlar gibi homojen karışıma sahip yanma durumları için ise Şekil 1.1’de de gösterildiği gibi yakıt silindir çevresindeki girintilere (crevices) girerek HC oluşumuna sebebiyet verir. [1]

7

Şekil 1.1: HC oluşumunun şematik gösterimi [1]

Genel kabul olarak kurum oluşması PAH (polycyclic aromatic hydrocarbons) taneciklerinin birikerek daha büyük yapılar oluşturması sonucunda meydana gelmektedir. Süreç zengin bölgedeki yakıtın sıcak tesiriyle erimesi ve ortancıl PAH moleküllerinin çıkmasıyla başlar. Bu noktadaki en önemli öncül asetilen in oluşmasıdır. Oluşan ortancıl PAH moleküllerinin yoğuşması sürecin bir diğer aşamasıdır. En son aşama ise oluşan yığının aynı bölgede sürekli birikerek kurumu oluşturmasıdır. Bu sebeple kurum oluşumu üç aşamada temsil edilir; hücre çekirdeklerinin oluşması, toparlanma ve oksitlenme. [3]

Yirminci yüzyılın ikinci yarısından sonra fosil yakıtların kullanımlarının artması ve dolayısıyla çevreye salınan azot oksitlerin miktarının artması ile birlikte; azot oksitlerin çevreye verdikleri zararlara dikkat çekmek isteyen uzmanların yaptıkları çalışmalar sonucunda azot oksitlerin ozon tabakasına özellikle de Troposfer’e zararlarının olduğu bulunmuştur. Bununla birlikte, yapılan başka bir çalışmada ise birkaç zincirleme reaksiyon ile azotların stratosfer’ de bulunan ozonları yok ederek ultraviyole ışınların dünya yüzeyine gelmesine neden olduğu belirlenmiştir. Bu sebeple yanma esnasında azot oksitlerin minimize edilmesi en önemli zorunluluk haline gelmiştir. [4]

Azotoksitlerin mekanizması 1939 yılında Rus bilimadamı Zeldovich tarafından oluşturulmuştur. Oluşturulan mekanizma sıcaklığa bağlı olduğu için bir diğer adı da sıcaklık sonucu NOx oluşum mekanizması (Thermal NOx)dır. Daha sonraki yapılan

8

çalışmalarda Heywood modele bir kademe daha ekleyerek genişletilmiş Zeldovich mekanizmasnın kurmuştur. [5]

Günümüzde içten yanmalı motorlarda Azotoksitlerin azaltılması için üç farklı yöntem bulunmaktadır. Bu yöntemler ayrı ayrı kullanılabileceği gibi aynı anda da kullanılabilmektedir.

İlk yöntem; yanma sonrasında artık gazların egzozdan çıkarken temizlenerek azotoksitin azot ve oksijene ayrıştırılmasıdır. Bu işlem Üç Yollu Katalitik konvertör aracılığı ile yapılmaktadır. Sistemin bir örneği Şekil 1.2’ de gösterilmiştir.

Şekil 1.2. Üç yollu katalitik konvertör örneği [9]

Sistemin Üç Yollu olarak adlandırılmasının nedeni azotoksitleri, karbonmonoksitleri ve tam yanmamış hidrokarbonları katalize etmesidir. Mekanizmalar altta gösterilmiştir. [5]

Azotoksit mekanizması;

2NOx xO2 N2 (1.1)

Karbonmonoksit mekanizması;

9

Tam yanmamış hidrokarbon mekanizması;

2CxHy (2x y

2) O2 2xCO2 yH2O (1.3)

Şekil 1.3. Üç yollu katalitik konvertör çalışma mekanizması[9]

İkinci yöntem; silindir içi hava girişi esnasında EGG (Egzoz Gaz Geriçevrimi) ile silindir içine yanmış artık gazların verilmesidir. Şekil 1.2’ de de gösterildiği gibi yanma sonrası oluşan egzoz gazları bir eklenti yardımıyla emme bölgesine aktarılır. Bilindiği üzere Nitrojen Oksit ve türevlerinin oluşumu yüksek sıcaklıkta meydana gelmektedir. Buradaki EGG metodunun oluşan yüksek sıcaklıkların düşürülmesinde iki açıdan etkisi mevcuttur. İlki; ortama belirli miktarlarda artık gazların verilmesi, emme süresince silindir içine giren oksijen miktarını azalttığı için yanma sonucunda oluşan maksimum sıcaklık miktarının düşürmektedir. İkinci etken ise; yanma sonrasında oluşan artık gazların ısı kapasiteleri daha yüksek olduğu için EGG metodu silindir içinde bulunan havanın ısı kapasitesini artıracaktır. Özellikle EGG metodunun çok noktadan püskürtme ile birlikte kullanılması çok etkili bir yöntemdir. [6] [7] [8]

10

Şekil 1.4. EGG sistemi [9]

Üçüncü yöntem ise yanma veriminin artırılmasıdır.Yakıtın ve havanın kimyasal reaksiyonu sonucunda tam ve yarım yanma ürünleri çıkmaktadır. Bu noktadaki en önemli soru ise yanmanın ne kadar verimli olduğu ve yanma ürünlerinin içinde ne kadar ortancıl ürünün bulunduğudur. Verimin artırılması ortancıl ürünleri azalttığı gibi emisyon değerlerinde de iyileşmeler sağlamaktadır. Benzin ve dizel gibi geleneksel yakıtlarda emisyon değerleri püskürtme değişkenlerin geliştirilmesi ve hava/ yakıt karışımının daha iyi oluşturulması ile düşürülebilir. Püskürtülen yakıtın mümkün olduğu ölçüde hava ile temasını sağlamanın tam yanmayı sağlayacağı aşikardır. Bu durum için motor karakteristiklerinde değişiklikleri konu alan birkaç tip çalışmalar yapılmıştır. Emisyonları azaltmak adına günümüze kadar yapılan çalışmalar ise güçlendirilmiş enjeksiyon, pilot enjeksiyon, homojen yüklemeli sıkıştırma ateşlemedir. Fakat bu gelişmelerin ilk başlangıç aşaması direkt enjeksiyon olarak gösterilmektedir. [10-14]

Direkt enjeksiyon emisyonların azaltılmasında ve yanma veriminin yükseltilmesinde en önemli gelişmelerden biri olarak sayılmaktadır. Bu durumun temel nedeni ise direkt enjeksiyonun diğer konseptlere nazaran hem daha yüksek ısıl verime sahip olması hem de daha tutarlı bir yapıya sahip olması olarak gösterilebilir. Konuyu baştan ele almak direkt enjeksiyonun öneminin biraz daha açıklanmasına yarayabilir. Dizel motorların benzinli motorlara nazaran hem ağır taşımacılıkta [15-17] hem de hafif taşımacılıkta [12,18,13] daha verimli olduğu kanıtlanmış bir gerçektir [19].

11

Fakat aynı zamanda çevresel kaygılar sebebiyle içten yanmalı motorlardan çıkan emisyon değerlerine belirli sınırlamalar getirilmiştir. Genel bilgi çerçevesinde, geleneksel dizel motorların bu sınırlamaları sağlayamayacakları aşikardır. Bu sebeple dizel motorlarda direkt enjeksion kullanılmasına geçilmiştir. [20]

Bu noktada en önemli ikinci gelişme ise çok noktadan püskürtmenin kullanılmaya başlanması olmuştur. Çok noktadan püskürtmenin hem ağır hem de hafif dizel motorlarda emisyonları düşürdüğü çeşitli test ve analizler ile ispatlanmış bir gerçektir. Nehmer ve Reitz ‘ in araştırmalarında güçlendirilmiş bir püskürtmenin kontrollü basınç yükselmesi sebebiyle PM(particulate matter)’ i düşürecek ve NO salınım miktarını azaltacak bir yöntem olduğu belirlenmiştir. Ayrıca yapılan başka bir çalışmada ikili, üçlü püskürtmenin NO ve PM üzerindeki etkileri de incelenmiştir. [15]

Çok noktadan püskürtme NO emisyonlarını azaltma noktasında gecikmeli püskürtme ile aynı özelliklere sahiptir. Kurum; yakıt miktarı yüzdesi yüksek bölgelerde meydana gelmektedir. [21] Püskürtmenin geciktirilmesi veya belirli aralıklar ile yapılması zengin yakıt miktarı oluşan bölgeyi etkilediğinden kurum oluşumunu da azaltmaktadır. Zhang yapılabilecek bir pilot püskürtmenin NO, kurum ve motor gürültüsü üzerindeki etkisini incelemiştir. Elde edilen sonuçlara göre kurum oluşumu pilot alevi ile bağlantılıdır ve ana püskürtme zamanında oluşan pilot alevi düşürüldüğünde kurum emisyonlarının düştüğü gözlemlenmiştir. [22]

Ayrıca Cheng tarafından yapılan çalışmada EGG oranı, pilot alevin zamanı ve miktarı iyi ayarlandığında HSDI motorlarında emisyonlarda ani düşüşler oluşturduğu belirlenmiştir. Bir diğer çalışma ise Tanaka vd. tarafından yapılmıştır. Çalışmaları sonucunda pilot alevin ayarlanması ile emisyonların düşürülebileceğini tespit etmişlerdir. [18,13]

Çok noktadan püskürtmede en önemli araştırmalar Reitz tarafından yapılmıştır.Bir ağır dizel motor üzerinde yaptıkları deneysel çalışmalarda hem çok noktadan püskürtme hem de EGG yöntemlerini birlikte kullanarak bu yöntemlerin emisyonlar üzerinde oluşturdukları etkileri incelemişlerdir.

12

Reitz’ ın sonuçlarına dikkat edilecek olursa çok noktadan püskürtme ve EGG kullanılarak yapılan testlerde, emisyon değerlerinde %25’ e varan düşüşler meydana geldiği görülmektedir. Ayrıca, test esnasında kullandıkları motorun içinden resimler alarak elde ettikleri kurum oluşum analizinde, çok noktadan püskürtme yapılırken püskürtme zamanı ne kadar geciktirilirse, bu gecikmeden dolayı kurum oluşumunda artış olduğunu tespit etmişlerdir. [23,24]

Zheng ve Kumar 2009 yılında yayınladıkları makalede dizel motorlarında azot oksit ve kurum emisyonlarını düşürmek için birçok noktadan enjeksiyon yapılmasını araştırmışlardır. Yapılan araştırmada HCCI (Homojen Yüklemeli Sıkıştırma Ateşlemeli) motora alternatif olarak HCCI-plus-late-injection modeli geliştirilmiştir. Model ile yakıtın bir kısmı sıkıştırma öncesinde püskürtülmüş kalan kısmı ise daha sonra püskürtülerek hem NOx hem de CO oluşumunda azalmalar gözlenmeye çalışılmıştır. Yapılan deneyler sonucunda fakir yanmada çok noktadan enjeksiyonun yakıtın dağılımına pozitif etkisinden dolayı emisyonların düşürülmesinde yararı olduğu fakat zengin yanma durumlarında NOx ve kurum azaltılması için kullanılmasının gerekli olduğu tespit edilmiştir. [25]

Han vd. nin yaptığı HAD çalışmasında ise çok noktadan püskürtme ile NOx ve kurum oluşumunun düşürülmesi araştırılmıştır. Yapılan HAD çalışmalar daha sonra deneyler ile karşılaştırılmıştır. Analizler esnasında yakıt 6 delikten püskürtülmüştür. Çalışmalar sonuçlarını iki kısımda değerlendirmek gerekmektedir. Birinci kısımda sadece enjeksiyonun bölünmesi modellenmiştir. Çıkan sonuçlarda bu çalışma kurumu azaltma yönünde bir etki oluştururken azot oksitlerin emisyon değerlerinde ise kayda değer herhangi bir etki meydana gelmemiştir. İkinci kısımda ise yakıtın bölünerek püskürtülmesinden elde edilen avantajı temel alarak NOx değerlerinin düşürülmesi amacıyla püskürtme başlangıç zamanı birkaç Krank Açısı öne alınmıştır. İkinci kısım çalışması sonucunda ise Püskürtme başlangıç zamanının öne alınmasının NOx oluşumunu azalttığı gözlenmiştir. [17]

Khatamnezhad vd. ise FIRE HAD programı ile çok noktadan püskürtmeli analizler yapmışlardır. Araştırmalarının iki ana hedefi bulunmaktadır. Birinci hedef farklı EGG sıcaklık ve oranlarının karşılaştırılarak emisyon üretiminin azaltılması çalışmalarında hangi sıcaklık ve oran değerinin daha etkili olduğunun tespitidir. İkinci hedef ise enjeksiyon konumlarının artırılması üzerinde bir çalışma yaparak

13

kurum oluşumu için hangi değerlerin en uygun olduğunun tespitidir. İlk yapılan çalışmada sıcak ve soğuk olmak üzere iki farklı EGG havası silindir içine karıştırılmıştır. Yapılan analizler sonucunda soğuk EGG havası karıştırılan durumda emisyon değerlerinin daha da düştüğü gözlenmenmiştir. Fakat yanma hızı azaldığından dolayı bu analizde HC (yanmamış hidrokarbonlar) miktarının arttığı belirlenmiştir. Yapılan ikinci çalışma süresince 8 enjeksiyona kadar analizler yapılmıştır. Yapılan analiz sonuçlarında farklı noktalardan enjeksiyonun karışımı daha iyi sağladığı için üretilen kurum miktarının azaltılmasında pozitif katkısı olduğu tespit edilmiştir. Fakat, karışımın iyi olması yanma verimini ve alev sıcaklığını artırdığından üretilen NOx miktarında artış meydana gelmiştir. [26]

Enjeksiyonun birçok noktadan yapılması ve bu noktada emisyonların düşürülmesinde başarı sağlanması, çalışmaları enjeksiyon ve enjektör karakteristiklerine kaydırmıştır. Özellikle koni açısı ve püskürtme zamanı konularında akademisyen, şirket ve araştırmacıların çalışmaları devam etmektedir. Koni açısı, kullanılan enjeksiyonun karaktestiğini konu alması bakımından diğer konulara nazaran ön plana çıkmaktadır. Koni açısı Şekil 1.5’ de de gösterildiği üzere enjektör lülesinin yön vektörüne göre püskürtme esnasında yakıtın ulaşabileceği maksimum açı miktarıdır. Açı miktarı genel olarak 5 ile 30 arasında değişmektedir ve bu değişim enjektör iç geometrisine bağlıdır. Ayrıca, koni açısı değişimi direkt olarak yakıtın lüleden çıkışından sonraki damlacıklanma karaktestiğine etki etmektedir. [27, 28]

Şekil 1.5. Püskürtme koni açısı [27] Enjektör

Püskürtme Koni

14

Reitz ve Bracco tarafından 1979 ve 1982 yıllarında yapılan çalışmalarda koni açısının 3 değişkene bağlı olduğu belirtmişlerdir. [29,30] Bunlar;

Lülenin geometrisi

Akışkanların yoğunluk oranı Akışkanların Reynold sayıları

Bu noktada akışkanların yoğunluk oranlarına özellikle değinmek gerekmektedir. Çeşitli araştırmacıların yaptıkları çalışmalar kapsamında akışkanların yoğunluklarının oranı arttıkça aerodinamik etkiler arttıkları için koni açısını arttırmaktadır.

Ayrıca koni açısına etkisinin bulunduğu bilinen diğer değişkenler de alttaki gibidir; Basınç farkı etkisi; püskürtme basıncı ile püskürtülen ortamın arasında oluşan

basınç farkı önemli bir etken olarak dikkate alınmalıdır. Oluşan basınç farkı ne kadar artarsa koni açısı o kadar azalmaktadır.

Püskürtülen ortam sıcaklığı; sıcaklığın artması buharlaşmayı arttıracağından koni açısını da düşürmektedir. [31]

Koni açısının hesaplanması için yapılan denklem tespiti çalışmalarında şu ana kadar belirlendiği üzere koni açısı bağıntısı silindir içi hava yoğunluğu, püskürtülen yakıtın yoğunluğu ve geometrik sabiti içermektedir. Denklem (1.4)’ de koni açısı belirtilmiştir. [32] tanθ 2 1 A4 ( ρg ρl) 1/2√3 6 (1.4)

Denklemde A geometrik sabiti; , püskürtme deliğinin uzunluğu ve , püskürtme deliğinin çapının bir fonksiyonudur ve denklem (1.5) de belirtilmiştir.

A 3 0.28(Ln

Dn) (

1.5) ve ifadeleri Şekil 1.6 de geometrik olarak gösterilmiştir. [1]

15

Şekil 1.6. Enjektör lüle geometrisi [1]

Bu sebeple püskürtme geometrisinin değiştirilmesi ile koni açısı değiştirilebilmektedir.

Payri vd yaptıkları deneysel çalışmalara göre lüle geometrisinin değiştirilmesi buharlaşma, karışma ve püskürtme uzunluğu gibi karakteristikleri değiştirmektedir. Yaptıkları çalışmada OH ve CH radikallerini hızlı kameralar ile kontrol ederek radikallerin oluşum anlarını ve miktarlarını tespit etmeye çalışmışlardır. Oluşum miktarlarını ve tutuşma gecikmesini belirlemek için ise korelasyonlardan yardım almışlardır. [33]

Fang ve Lee ise yaptıkları çalışmalarda farklı püskürtme zamanları ve püskürtme basınçlarında oluşan emisyon karakteristiklerini incelemişlerdir. 5 farklı durum için yapılan araştırmada özellikle basınç artışının yanma verimini artırdığını tespit etmişlerdir. [34]

M.Gorji vd, Bala vd., ise püskürtme zamanı ile koni açısı birlikte kullanıldığında emisyonların düşürülmesinde önemli bir etken olduklarını ortaya koyan araştırmacılardandır. [35,36] Gorji yaptıkları çalışmalarda 3 farklı krank açısında püskürtme yaparak bu durumun yanma verimine etkisini incelemişlerdir. Elde ettikleri sonuçlarda püskürtme zamanı öne alındıkça oluşan maksimum yüksek basıncın arttığını tespit etmişlerdir.

Emisyonları düşürmek için yapılan başka bir çalışma ise püskürtme zamanını ileriye almaktatır [37]. Rao vd ve Ganesan vd. Ve Büyükkaya’ nın yaptıkları parametrik ve

16

deneysel çalışmalarda püskürtme zamanının erkene alınmasının emisyonlarda düşmeye neden olduğunu; CO’ i % 85, NOx’ i ise %18 düşürdüğünü görmüşlerdir [38, 39,40]

2. GEOMETRİK KATI MODELLEME

2.1. Problemin tanımı

Üç boyutlu akış analizlerinde Doğu Motor Arge tarafından tasarlanan Şekil 2.2’ de gösterilen motor geometrisi kullanılmıştır. Emme, egzoz ve piston hareket mekanizmaları Şekil 2.1’ de gösterilmektedir.

Şekil 2.1. Krank Açısı – Açılma mesafesi grafikleri 0 2 4 6 8 10 12 90 180 270 360 450 540 630 A çılm a m esaf esi (m m ) Krank Açısı Emme Valfi Eksoz Valfi 0 10 20 30 40 50 60 70 80 90 100 90 180 270 360 450 540 630 Aç ıl m a m esaf esi (m m ) Krank Açısı Piston Emme Valfi Eksoz Valfi

17

Şekil 2.2: Doğu Motor Geometri örneği

Çizelge 2.1: Emme ve Egzoz valfi açılma ve kapanma zamanları

Emme Valfi Özellikleri Egzoz Valfi özellikleri

Açılma zamanı [KMA] 316 166

Kapanma zamanı [KMA] 546 396

Emme ve egzoz hareket mekanizmaları Şekil 2.1’ de belirtilen ve Çizelge 2.1’de de ayrıntılı olarak gösterilmiştir. Her iki valf de hareketleri esnasında maksimum 10 mm açılmaktadırlar. Ayrıca, açılma ve zamanlarına dikkat edilecek olursa 316 – 396 krank açılarında her iki valfin de açık olduğu ve 80 KMA ölçüsünde valf bindirmesi (iki valfin de aynı anda açık olma durumu) olduğu belirlenmiştir.

Giriş Sıcaklığı [C] 114 Giriş Basıncı [bar] 2.5 EGZOZ EGZOZ VALFİ EMME VALFİ EMME MANTAR GEOMETİSİ

18

Geometrinin en belirgin özelliği Şekil 2.3‘ de de gösterildiği gibi püskürtme esnasında yakıtın iyi bir şekilde atomize olmasını sağlayabilmek amacıyla silindir tabanında mantar benzeri geometrilerin motor piston yüzeyine eklenmesidir.

Şekil 2.3: Kullanılan piston geometrisi

2.2. Başlangıç ve giriş koşulları 2.2.1. Başlangıç koşulları

Analizler 316 krank açısında ( emme valfinin açıldığı krank açısı) başlatılmıştır. Bu noktadaki bir önceki çevrimden silindir içinde kalan yanma sonu artık tür konsantrasyonları Çizelge 2.2’ de verilmiştir.

Çizelge 2.2: Silindir içi yanma sonu artık gaz kütlece yüzde oranları

Tür Yüzde (%) CO2 12.42 H2O 14.19 N2 73.4 MANTAR GEOMETİSİ

19

Emme girişi başlangıç koşulları verilirken emme girişinde turbocharge modeli uygulandığı kabulü yapılmıştır. Bu sebeple emme giriş basıncı 2.5 bar’ dır. Egzoz çıkışına ise açık hava çıkışı kabulü yapılmıştır. Motor genel özellikleri Çizelge 2.3’ de gösterilmektedir.

Çizelge 2.3: Motor Özellikleri Özellik Adı Değerler Sıkıştırma Oranı 14 Motor hızı [rpm] 2000 Kurs boyu [mm] 87.6 Silindir Çapı [mm] 36

2.2.2. Enjektör Parametreleri

Doğu Motor Arge tarafından özel olarak kullanılan motor geometrisi için hazırlanan enjektör Şekil 2.4’ de gösterilmiştir. Çalışmalarda aynı anda yakıt püskürtmesi yapan iki adet enjektör kullanılmıştır ve her enjektörde 9 enjeksiyon deliği olarak toplamda 18 delikten yakıt püskürtülmektedir. Bilindiği üzere dizel motorlarda fakir yanma gerçekleştirilir. Bu bilgi dikkate alınarak yakıt denklik oranı (equivalence ratio) 0.8 seçilmiştir. Enjektör özellikleri Çizelge 2.3’ de gösterilmektedir.

20

Şekil 2.4. Enjektör konumlanma örneği

Çizelge 2.4: Püskürtme özellikleri tablosu

2.3. Kullanılan Yazılımlar

İçten yanmalı motor analizleri HAD analizlerinin çok karmaşık geometrileri olduğu aşikardır. Bu sebeple seçilen önişleme programlarının iyi belirlenmesi gerekmektedir. Bir önişleme programı olan ANSYS MESHING, yüksek kabiliyete sahip olup tez kapsamında belirlenen geometrilerin düzenlenmesi ve geometrilere çözüm ağlarının oluşturulması için kullanılmıştır.

ANSYS MESHING programı özellikle yüksek kalitede çözüm ağı oluşturabilmek adına ANSYS tarafından Meshing bölümünde sunulmaktadır. ANSYS MESHING programının en önemli özellikleri ise yüzey ve hacimlerin program vasıtasıyla düzeltilebilmesi, oluşturulan çözüm ağlarının üzerinde her türlü dönüşüm, sıklaştırma veya gevşekleştirmenin yapılabilmesidir ve daha da önemlisi ise

Püskürtme Özellikleri

Püskürtme Sıcaklığı [K] 350 Püskürtme Basıncı [bar] 800 Püskürtme Delik Sayısı 18

21

oluşturulan her bir geometriye farklı tarzda (üçgen, kare, karışık) çözüm ağı oluşturabilmesidir.

Model Geometrisinin oluşturulması aşamasında Proengineering Programı kullanılmıştır. Geometri sanayi üretimi için tasarlandığından geometri üzerinde akış özelliklerini etkilemeyecek geometrik özelliklerin(delik, pah ve kavis) çıkarılması gerekmektedir. Bu çalışma için ise geometrik basitleştirmeler için özelleştirilmiş olan ANSYS programının CAD bölümü Design Modeler kullanılmıştır.

Çözüm ağları oluşturulurken geometrinin kalitesi, çarpılma(skewness) kriteri ve diklik açısı (orthagonality angle) kriterlerine özen gösterilmiştir. Hareketli çözüm ağı modellemesinde çarpıklık kriteri ve özellikle diklik açısı çözüm ağlarının kalitesi açısından önem arzetmektedir. Bu sebeple toplam eleman sayısı ve kalitesinin en önemli parametre olduğu tespit edilmiştir. Ayrıca karmaşık geometriye sahip bölgelerde eleman sayısı yüzey çözüm ağı boyutları küçültülerek artırılmış ve bu bölgelerde daha iyi bir çözüm elde edilmesi amaçlanmıştır.

22

3. MATEMATİKSEL MODELLEME

3.1. Süreklilik, Momentum Ve Enerji Korunum Denklemleri

Bir akışkanın hareketi problemleri üç korunum denkleminin akış süresince muhafazasını temel almaktadır. Herhangi bir terim için korunumun manası bir kontrol hacminde; o hacimden geçen iç kuvvetler, ısı veya iş kaynakları veya dışarıdan uygulanan kuvvetlerin toplamının sıfıra eşit olmasıdır Denklem 3.1, 3.2, 3.3’ de üç korunum denklemi gösterilmektedir. [30] [29]

Süreklilik ρ t (ρV) 0 (3.1) Momentum ρDV Dt τij p ρF ( 3.2) Enerji ρDe Dt p( V) t q ( 3.3)

3.2. Navier - Stokes Denklemleri

Korunum denklemleri de baz alınacak olursa newtonyen akışlarda oluşturulan momentum denklemlerine Navier–Stokes denklemleri denmektedir. Navier–Stokes denklemleri herhangibir kontrol hacmindeki momentum değişimini açıklamaktadır. Denklem 3.4, 3.5 ve 3.6 ile sıkıştırılamaz akışlar Navier–Strokes denklemleri gösterilmektedir. [41] X bileşeni ρ ( u t u u x u y w u z) p x ρgx μ( 2u x2 2u y2 2u z2) ( 3.4) Y bileşeni ρ ( t u v x v y w v z) p y ρgy μ( 2v x2 2v y2 2 z2) ( 3.5) Z bileşeni ρ ( w t u w x w y w w z) p z ρgz μ( 2w x2 2w y2 2w z2) ( 3.6)

23

Denklemlerde u,v ve w, hızın kartezyen koordinatlardaki x, y ve z bileşenlerini temsil etmektedir. Ayrıca ρ yoğunluğu, p basıncı ve μ ise dinamik viskoziteyi ifade eder.

Navier – Stokes denklemleri halen matematiksel olarak çözülemediği için sayısal yöntemlere başvurulmaktadır. Sayısal yöntemler ile çözümü sağlanan denklemlerin el ile çözülmesi çok uzun zaman alacağından çözüm esnasında bilgisayar desteği alınmaktadır.

Navier – Stokes denklemlerinin çözümü esnasında türbülans etkilerinin denklem ile birleştirilmesi ise ayrı bir mühendislik araştırma konusunu teşkil eder. Bu birleştirme işlemi esnasında 3 ana metod mevcuttur.

RANS (Reynolds ortalamalı Navier – Stokes Denklemleri) LES (Large Eddy Simulation)

DNS (Direct Numerical Simulation) 3.2.1. RANS yaklaşımı

LES ve DNS çözümlemeleri uzun çözümleme zamanları gerektirmektedir. DNS; Navier–Strokes denklemlerini direkt nümerik olarak çözmektedir ve herhangi bir model kullanmamaktadır. LES ise duvar kenarlarında türbülans modellemesi yaparken duvar kenarından uzak bölgelerde Navier–Strokes denklemlerini nümerik olarak çözmektedir. Bu sebeple RANS uygulaması genel literatür ve sanayi uygulamalarında sıklıkla kullanılmaktadır.

3.2.1.1. Reynolds ortalaması

Bilindiği gibi türbülans ifadeleri rastgele bir dağılım sergilemektedir. Bu sebeple türbülansın modellenmesinde Reynolds’ un yaklaşımı günümüz koşullarında en iyisi olarak tercih edilmiştir. Reynolds’ un yaklaşımına göre türbülans değerleri ikiye ayrılmıştır. Ayrılan ifadelerden ilki zamana veya uzaya göre ortalamadır, ikincisi ise zamana bağlı olan anlık sapma oluşumudur. [42]

24 3.2.1.1.1. Zaman ortalamalı;

Türbülans etkileri zamanla değişmeyen durağan modeller için uygulanmaktadır.

3.2.1.1.2. Uzay ortalamalı;

Türbülans değerleri bütün akış boyunca aynı olan durumlarda kullanılan modeldir.

3.2.1.1.3. Bütün (ensemble) ortalamalı;

Bu en çok kullanılan ortalama türüdür. Modelin hem zamanla hem de uzaysal değiştiği kabulü yapılır. [43]

Bu yöntem Navier–Strokes denklemlerinin çözümünde yeni ufuklar açarken türbülans modellemeleri kullanıldığından yeni bilinmeyen terimler ortaya çıkarmıştır. Özellikle türbülans modellemelerinin bazı metodlarının baz alındığı gerilim gradyenleri bu terimlerden biridir.

Reynolds denklemleri kısaca korunum denklemlerini iki bölüme ayırmaktadır; zaman ortalaması ve anlık sapma terimidir. Şekil 3.1’ de bu kabullere bağlı durum gösterilmiştir. Denklem 3.7’ de’ de gösterildiği gibi ilk terim Reynolds ortalama terimi ve ikinci terim ise anlık sapma terimidir.

Ui U̅i ( 3.7)

Burada ortalama değer gösterilmek istenirse;

Ui ̅̅̅ 1

t∫ Uidt t t

25

Şekil 3.1: Türbülans ortalama ve anlık sapma değerleri [43]

3.2.2. Türbülans Modelleri 3.2.2.1. K - ɛ modeli

Akademik ve endüstri çalışmalarında en çok kullanılan türbülans modeli olan k-ɛ Türbülans modelinde k türbülans kinetik enerjisi olup hızdaki dalgalanmaların bir varyansı olarak değerlendirilmektedir, ɛ ise türbülans kinetik enerjisi sönümleme katsayısı olup yine hız dalgalanmalarının saçılım katsayısıdır. [44].

k-ɛ modelinin de eklenmesiyle birlikte süreklilik ve momentum denklemi aşağıdaki gibi son halini almıştır.

Süreklilik denklemi: ρ t xj(ρUj) 0 ( 3.9) Momentum Denklemi: ρUi t xj (ρUiUj) p xi xj [μeff( Ui xj Uj xi )] SM ( 3.10)

Burada SM gövde üzerinde oluşan kuvvetlerin toplamını, µeff ise türbülans etkilerinden dolayı oluşan efektif vizkoziteyi ifade etmektedir.

Zamandan

26

k-ɛ türbülans modeli, eddy viskozite modelinin bir temsilcisi olduğu için denklem 3.10’ deki gösterilen eşitlik meydana gelmiştir. Bu denklemde µt türbülans viskozitesidir. Ve denklem 3.12’ de gösterildiği gibi k (türbülans kinetik enerjisi) ile ɛ (türbülans kaybı) birbirine bağlamaktadır.

μeff μ μt ( 3.11)

μt Cμρk 2

( 3.12)

Denklemlerdeki k ve ɛ değerlerine ise denklem 3.13 ve 3.14’ de gösterilen diferansiyel transport denklemlerinden ulaşılmaktadır.

(ρk) t xj(ρUjk) xj[(μ μt σk) k xj] Pk ρ Pkb ( 3.13) (ρ ) t xj(ρUj ) xj[(μ μt σ ) xj] k(C 1Pk C 2ρ C 1P b) ( 3.14)

Denklemlerde; Cɛ1, Cɛ2, σk ve σɛ sabitlerdir. Pk ise viskoz etkilerden kaynaklanan türbülans üretimidir ve denklem 3.15’ de gösterilmiştir.

Pk μt( Ui xj Uj xi) Ui xj 2 3 Uk xk (3μt Uk xk ρk) ( 3.15)

Çizelge 3.1: K - Türbülans Modeli ’ de sabitlerin aldıkları değerler gösterilmiştir.

Çizelge 3.1: K - Türbülans Modeli Denklem Sabitleri

Cɛ1 1.44

Cɛ2 1.92

σk 1

27 3.2.2.2. SST k-ω modeli

SST k-ω modeli iki farklı türbülans modelini birleştiren ve son yıllarda hem endüstri hem de akademik çalışmalarda sıklıkla kullanılan bir modeldir. Model k-ɛ ile k-ω türbülans modellerini birleştirmektedir. Birleştirme sonucunda duvar kenarlarında k-ω modelinin sahip olduğu avantaj olan sınır tabaka modellemesi kullanılırken serbest akış bölgelerinde k-ɛ kullanılarak serbest akış bölgelerinin de iyi modellenebilmesi sağlanmıştır.

Birleştirme metodu ise Wilcox k-ω türbülans modeli ile k-ɛ türbülans modelini birbirine bağlayan BSL (Baseline k-ω Model) üzerinde düzeltme faktörü kullanarak modeli daha kullanılır yapmaktır.

3.2.2.2.1. Wilcox K- ω Türbülans Modeli

Wilcox k – ω Türbülans modeli 1988 yılında Wilcox tarafından üretilmiştir. k (Türbülans kinetik enerjisi) ve w (Türbülans frekansı) olmak üzere iki transport denklemi çözer. Bu denklemler Denklem 3.16 ve Denklem 3.17’ de gösterilmektedir. k denklemi: (ρk) t xj(ρUjk) xj[(μ μt σk) k xj] Pk ρkω Pkb ( 3.16) ω denklemi: (ρω) t xj(ρUjω) xj[(μ μt σω) ω xj] a ω kPk ρω2 Pωb ( 3.17)

Kullanılan bağımsız değişkenlere ek olarak yoğunluk ve hız vektörlerinin Navier– Strokes denklemleri vasıtasıyla bilindiği kabulü yapılmaktadır. Pk terimi ise k-ɛ modelinde bulunduğu gibi hesaplanmaktadır.

28

Çizelge 3.2: Wilcox K- ω Türbülans Modeli sabitleri [44]

0.09 α 5/9 0.075 σk 2 σω 2 3.2.2.2.2. BSL (BASELINE K-ω) Model

Bilindiği üzere Wilcox modelinde en önemli sorun serbest akış bölgelerinde çok hassas olduğundan tam olarak modellemenin istenen derecede olmamasıdır. Bu sebeple duvar kenarında k-ω ve serbest akış yüzeylerinde ise k-ɛ modellerinin birbiri ile birleştirecek bir model Menter tarafından üretilmiştir. Duvar kenarı ve serbest akış bölgeleri arasında geçişi sağlamak için karıştırma faktörü olarak F1 denklemlere eklenmiştir. Bir diğer önemli değişiklik ise k-ɛ modelinin k-ω modeline uyum sağlayacak şekilde değiştirilmesidir. [45]

Denklem 3.18, Denklem 3.19 Wilcox modelini göstermektedir. k denklemi: (ρk) t xj(ρUjk) xj[(μ μt σk) k xj] Pk ρkω ( 3.18) ω denklemi: (ρω) t xj(ρUjω) xj[(μ μt σω) ω xj] a ω kPk ρω2 ( 3.19)

29 (ρk) t xj(ρUjk) xj[(μ μt σk2) k xj] Pk ρkω ( 3.20) (ρω) t xj(ρUjω) xj[(μ μt σω2) ω xj] 2ρ 1 σω2ω k xj ω xj a2 ω kPk 2ρω2 ( 3.21)

Bu kısımdan sonra karıştırma faktörü olan F1 ile her iki terim çarpılır.Fakat, Wilcox modeli F1 ile çarpılırken k-ɛ modeli F1 - 1 ile çarpılır.

Denklemler 3.22 ve 3.23’ de BSL denklemleri gösterilmektedir.

(ρk) t xj (ρUjk) xj [(μ μt σk2 ) k xj ] Pk ρkω Pkb ( 3.22) (ρω) t xj(ρUjω) xj[(μ μt σω3) ω xj] (1 F1)2ρ 1 σω2ω k xj ω xj a3 ω kPk 3ρω2 P( 3.23) ωb 3.2.2.2.3. SST Türbülans Modeli

BSL modeli iki türbülans modelinin sahip olduğu avantajları kullanma imkanı sağlamasına rağmen halen eksiklikleri mevcuttur. Bu eksikliklerin giderilmesi amacıyla Menter k – ω SST Türbülans Modeli’ ni oluşturmuştur. Menter’ in modeline göre BSL modelinin temel aldığı iki türbülans modeli de türbülans kayma gerilmelerini açıklamadığı için çözüm sonucunda eddy-viskozitelerinde hatalar meydana gelmektedir. Bu sebeple, Menter eddy-viskozitelerini düzenleyebilmek için bir denkleme bir limitleyici koyar. [45]

t a1k max(a1ω,SF2) ( 3.24) t μt ρ ⁄ ( 3.25)

30 Blending(Harmanlama) Fonksiyonu

SST modeli ile doğru bir sonuca ulaşabilmek için harmanlama fonksiyonu kritik öneme sahiptir.

F1 tanh(arg14) ( 3.26)

Burada ;

arg1 min(max (√k ωy,

500 y2ω) ,

4ρk

CDkωσω2y2) ( 3.27) Y; en yakında bulunan duvara olan mesafeyi ve ise kinematik viskoziteyi temsil etmektedir. CDkω max(2ρ 1 σω2ω k xj ω xj,1.0 10 10) ( 3.28) F2 tanh(arg22) ( 3.29) Burada ise; arg2 max(2√k ωy, 500 y2ω) ( 3.30) 3.3. Püskürtme Modelleri

Püskürtme krank açısında motor içi basınç 50 ile 100 bar arasında değişirken, yakıt püskürtme basıncı ise 200 ile 1700 bar arası değerler almaktadır. Püskürtme başlangıcında oluşan bu büyük basınç farkı motor çalışmalarında özellikle istenen bir durumdur. Nedeni ise, basınç farkının büyümesi sonucunda yakıt daha hızlı bir şekilde silindir içine girecek ve daha kolay bir şekilde damlacıklara ayrılacaktır. Bu süreç ise daha hızlı buharlaşma ve yakıtın yanma odasına daha iyi dağılması sonucunu doğurmaktadır [1,.46]

31

Şekil 3.2. Püskürtme mekanizması [1]

Yakıt damlacıkları yanma odası genelinde homojen olmayan bir yakıt-hava karışımı oluşturmaktadır. Bu durum ise silindir içinde oluşan basınç ve sıcaklık dağılımını doğrudan etkilemektedir. Yakıt sıvı halde püskürtülmektedir ve püskürtme sonrasında çok geniş bir çap aralığında damlacıklara ayrılmaktadır. Bu parçalanmaları ise damlacıkların silindir içinde buharlaşarak havanın yerini alması izler ve en son yanma oluşur. [1]

3.3.1. İkincil Parçalanma modeli

Birinci parçalanma bölgesinde oluşan damlacık ve ligamentler genellikle çok dengeli değildir ve bu sebeple ikincil bir parçalanma bölgesine ihtiyaç duyulmaktadır. İkincil parçalanma modeli gaz ve sıvı damlacıklar arasında oluşan etkileşimi temel almaktadır. Damlacık ve ortamda bulunan gaz arasındaki bağıl hız bu iki faz arasında bir aerodinamik etki meydana getirmektedir. Bu etki ise damlacıkların daha da parçalanmalarına yol açmaktadır. Aynı zamanda damlacık yüzeylerinde bulunan yüzey gerilimleri ise damlacıkları bir bütün olarak tutmaya çalışmaktadır. Bu iki kuvvetin birbiri üzerindeki etkilerini inceleyebilmek için birimsiz We (Weber) sayısı kullanılmaktadır. Weber sayısı aerodinamik kuvvetlerin yüzey gerilimi kuvvetlerine oranını temsil eder ve denklem 3.31’ de gösterilmiştir.

Nozul Damlacık çarpışma ve dağılımı Püskürtme Koni Açısı Birincil Parçalanma İkincil Parçalanma Buharlaşma

32 Weg

ρgurel2 d

σ ( 3.31)

Denklem 3.31’ de sıvının yoğunluğu, damlacığın hızı, d enjektör delik çapı ve ise damlacık yüzeyi üzerinde bulunan yüzey gerilimidir. Elde edilen deneysel veriler aracılığı ile farklı parçalanma modelleri oluşturulmuştur. Hwang ve arkadaşları ile Krzeczkowski tarafından sırası ile 2004 ve 2003 yıllarında yapılan çalışmalarda bu modeller ayrıntılarıyla açıklanmıştır. [47]

3.3.1.1. WAVE ikincil parçalanma modeli

TAB modeline alternatif olarak Reitz tarafından geliştirilen bu model, yüksek Weber sayılarında uygulanmaktadır. Model temel olarak gaz ve sıvı fazları arasında oluşan bağıl hızı kullanır. Model oluşumunda damlacık parçalanmalarının oluşması ve yeni damlacıkların oluşumu Kelvin-Helmhotz düzensizlik kavramını temel alan Jet Stability Analysis modeli ile modellenir.

3.3.1.1.1. Jet Stability Analysis(jet kararlılık analizi)

Bu analiz modeli dairesel sıvı jetinin sıkıştırılamaz bir gaz bölgesine girişini araştırmaktadır. Jetin hareketi için silindirik koordinatlar kullanılmaktadır. Denklem .. ise simetrik olmayan bir yüzeydeki en küçük bir değişimi simgelemektedir.

0eikz ωt

(3.32) Denklem yardımıyla dağılım oranı bulunmaya çalışılmıştır. Dağılım oranı ( ) olarak simgelenmekte olup büyüme katsayısı olan w terimini dalga numarası olan k katsayısı ile ilişkilendirmeye yarar.

Dağılım ilişkisini tanımlamak adına sıvı hidrodinamiği formülleri dalga formunda çözülmeye çalışılır. Bu denklemler denklem 2.33 ve denklem 2.34’ de gösterilmektedir.

33

1 C2I1(Lr)eikz ωt (3.34)

Denklemlerde hız potansiyelini ve ise akış fonksiyonunu temsil etmektedir,ayrıca ve integrasyon sabitleri ve ve düzenlenmiş Bessel fonksiyonlarıdır. L teriminin fonksiyon ifadesi (3.35’ de gösterilmiştir, bu denklemde gösterilen ifadesi akışkanın kinematik viskozitesini temsil eder.

L2 k2 ω ⁄ 1 (3.35)

Jet çapındaki basıncı hesaplamak için ise denklem (3.36’ da gösterilen sıkıştırılamaz gaz denklemleri kullanılmaktadır.

p21 ρ2(U iωk)2k K0(ka)

K1(ka) (3.36)

Denklem kullanılan ve sabitleri düzenlenmiş Bessel fonksiyonlarıdır, ayrıca gaz ile sıvı arasındaki bağıl hızdır. Normalleştirilmiş sınır koşulları denklem(3.37 ve denklem (3.38’ de gösterilmiştir. v1 t (3.37) u1 r 1 z (3.38) Ve p 2µ1 σ a2( a2 2 z2) p2 0 (3.39)

Denklemler sırasıyla kinematik serbest yüzey sınır koşulunu, kesme geriliminin devamlılık derecesini ve normal gerilimin devamlılık derecesini belirtmektedir. ; eksenel karışım hızını ve ; ise radyal karışım hızını temsil etmektedir ve ise yüzey gerilimidir.

34

Reitz tarafından açıklandığı üzere denklem (3.37) ve denklem (3.38) kullanılarak denklem (3.33)’ de bulunan katsayısı ve denklem (3.34)’ de bulunan katsayısı yokedilebilir. Bu basitleştirme sonrasında yeni durumda bulunan denklemin basınç ve hız değerleri denklem (3.39)’ e eklenirse elde edilmek istenen dağılım ilişki fonksiyonu elde edilmiş olur ve denklem (3.40)’ da gösterilmiştir.

ω2 2 1k1ω[ I1(ka) I0(ka) 2kL k2 L2 I1(ka) I0(ka) I1(La) I1(La)] σk ρ1a2(1 k 2a2) (L 2 a2 L2 a2) I1(ka) I0(ka) ρ2 ρ1(U i ω k) 2 (L 2 a2 L2 a2) I1(ka) I0(ka) K0(ka) K1(ka) (3.40)

Yine Reitz tarafından aynı çalışmasında belirtildiği üzere yeni oluşturulan denklem (3.40), sistem üzerinde oluşabilecek maksimum büyüme oranına tahmin etmeye çalışmaktadır. Sonuç olarak Reitz tarafından oluşturulan modelde elde edilen sayısal sonuçlar dikkate alındığında maksimum büyüme oranı ve o anki dalga uzunluğu için en iyi eğri uydurma fonkisyonu denklem (3.41 ve (3.42’de belirtilmiştir.

a 9.02 (1 0.45Oh0.5)(1 0.4Ta0.7) (1 0.87We21.67)0.6 (3.41) (ρ1a3 σ ) (0.34 0.38We21.5) (1 Oh)(1 1.4Ta0.6) (3.42)

Burada Oh, Ohnesorge sabiti olup denklem ( 3.43’ de gösterilmiştir.

Oh √We1/Re1 ( 3.43)

Ayrıca Ta, Taylor sabiti olup denklem ( 3.44’ de gösterilmiştir.

Ta Oh√We2 ( 3.44)

35

We2 ρ2U2a/σ ( 3.46)

Denklem (3. 3.45 ve ( 3.46 sırasıyla sıvı ve gazın Weber sabitlerini göstermektedir. 3.3.1.2. Damlacık Parçalanması

Wave modeli yeni oluşan damlacığın çapını damlacığın dalga boyuna bağlamaktadır. Elde edilen bağıntı denklemi denklem ( 3.47)’ de gösterilmiştir. Bu denklemde sabit bir katsayı olup değeri Reitz tarafından yapılan araştırmalarda 0.61 olarak ölçülmüştür.

r B0 ( 3.47)

Bu bağıntıya ek olarak ise damlacık çapındaki değişim oranı zamana bağlı olarak denklem ( 3.48’ de verilen şekilde hesaplanmaktadır. Bu denklemde kırılma (breakup) zamanı olup denklem ( 3.49 de gösterilmiştir.

da dt (a r) τ ,r a ( 3.48) τ 3.726B1a ( 3.49)

ve katsayılarının hesaplanma ayrıntılarına Wave modeline giriş bölümünde denklem (3.41 ve (3.42 de değinilmişti. Reitz’ e ek olarak Liu tarafında yapılan çalışmalarda sabitinin katsayısı 1.73 olarak hesaplanmıştır. Fakat, enjektör modeline ve yapısına bağlı olarak bu değer 1 ile 60 arasında değişebilmektedir. 3.4. Yanma Modelleri

3.4.1. Transport Denklemleri

Çalışmalar kapsamında kullanılan yanma modelleri çok bileşenli (multicomponent) akış algoritmasını kullanılarak hesaplanmaktadır. Fakat, yanma model yaklaşımında bu algoritmaya ek olarak kaynak/kuyu (source/sink) terimi kimyasal reaksiyonlardan dolayı eklenmektedir. Kütle oranına bağlı olarak her bir unsur I için kullanılacak transport denklemleri , YI denklem 3.50’ de gösterilmiştir.

36 (ρYI) t (ρujYI) xj xj( eff YI xj) SI ( 3.50)

SI burada kaynak terimidir.

3.4.2. Kimyasal Reaksiyon Hız Katsayısı

Kimyasal reaksiyonlar k sayıda reaksiyonu da kullanarak tarif edilir. Bu reaksiyonlar ise Nc sayısındaki bileşenleri de içine almaktadır. Bu eşitlik denklem 3.51’ de gösterilmiştir. [∑ klI ∑ kl I Nc I A,B,C, .. Nc I A,B,C, .. ] ( 3.51)

Denklemde , k reaksiyonunda her bir I bileşeni için stokiyometrik katsayıyı ifade etmektedir. SI ise ürünler/kayıplar oranı olarak isimlendirilmektedir ve denklem 3.52 ile gösterilmiştir.

SI WI∑K ( kl kl)Rk

K 1 ( 3.52)

Denklemde Rk, k reaksiyonu boyunca elde edilen reaksiyon hız katsayısıdır. Bu oran iki farkılı modelle hesaplanmaktadır, reaksiyonların çok hızlı olduğunu varsayan Eddy Yitim Modeli (Eddy Dissipation Model) ve/veya Sonlu Kimyasal Hız Modeli (Finite Rate Chemistry Model)

3.4.3. Eddy Yitim Modeli

Eddy Yitim Modeli(Eddy Dissipation Model) akış içindeki dönüşüm sürecine bağlı olarak hızlı bir şekilde kimyasal reaksiyonu oluşturulması esasına dayanmaktadır. Girenler moleküler seviyede birbiriyle karışarak ani bir reaksiyona girer ve ürünleri oluştururlar. Kullanılan modele göre reaksiyon oranı reaksiyona giren bileşenlerin birbirleri ile moleküler seviyede karışım zamanları ile doğrudan ilişkilidir. Türbülanslı akışlarda, karışım zamanı Eddy özellikleri ile doğrudan ilişkilidir ve bu sebeple denklem 3.53’ da da gösterildiği gibi reaksiyon hızı kinetik enerji k ve yitim ɛ ile hesaplanır.