2nd InternaƟ onal Mediterranean Science and Engineering Congress (IMSEC 2017) Çukurova University, Congress Center, October 25-27, 2017, Adana / TURKEY Pages: 1708-1714, Paper ID:757

Geçirimli Betonların Aşınma Dayanımları Üzerine Deneysel

Bir Çalışma

Ahmet Akkaya

1*, İsmail Hakkı Çağatay

2Özet

Geçirimli betonların yol kaplama malzemesi olarak kullanılabilmesi açısından aşınma dayanımı önemli bir faktördür. Bu çalışmada Böhme aşındırıcı diski kullanılarak farklı agrega boyutlarında ve agrega/bağlayıcı oranlarında geçirimli betonların aşınma dayanımları ortalama kalınlık kaybı, ağırlık kaybı ve hacim kaybı cinsinden incelenmiştir. Sonuçta en yüksek aşınma dayanımını, en küçük agrega/bağlayıcı oranı ve agrega boyutu kullanılarak üretilen geçirimli beton numunelerin gösterdiği bulunmuştur. Ayrıca aynı agrega boyutunda genel olarak agrega/bağlayıcı oranı azaldıkça aşınma dayanımının arttığı gözlenmiştir.

Anahtar Kelimeler: Geçirimli beton, Aşınma dayanımı, Böhme aşındırıcı diski, Aşınma

An Experimental Study on Abrasion Resistance of Pervious Concrete

Abstract

Abrasion resistance is an important factor in the use of pervious concrete as a road pavement material. In this study, abrasion resistance of pervious concretes, which were produced by using diff erent aggregate sizes and aggregate to binder ratios, was investigated with regards to average loss in thickness, loss in weight and loss in volume by using

Böhme abrasive wheel. As a result, it was found that the pervious concrete samples with the smallest aggregate to binder ratio and aggregate size have the highest abrasion resistance. Moreover, it was observed that the abrasion resistance generally increases as the aggregate to binder ratio decreases for the same aggregate size.

Keywords: Pervious concrete, Abrasion resistance, Böhme abrasive wheel, Abrasion

. GİRİŞ

Geçirimli betonlar birçok farklı amaçla kullanılan yapı malzemeleridir. Pek çok uygulama için kullanılabilmesine rağ-men, başlıca kullanım alanı kaplama malzemesi olarak kullanımıdır [1]. Geçirimli betonların yol kaplama malzemesi olarak kullanılmasında aşınma dayanımı da önemli bir faktördür.

. ÖNCEKİ ÇALIŞMALAR

Geçirimli betonların aşınma dayanımları ile alakalı literatürde pek çok çalışma yapıldığı görülmektedir. Yüzey aşınma dayanımı testi (ASTM C 944), darbe aşınma yöntemi (ASTM C 1747), Cantabro testi, yüklü teker aşınma testi (the loaded wheel abrasion test), Böhme aşındırıcı diski kullanılarak gerçekleştirilen aşınma deneyi testi (DIN 52108 [2]) ve ASTM C 779c [3] geçirimli betonların aşınma dayanımını belirlemek üzere tercih edilen deney yöntemlerindendir. Darbe aşınma (ASTM C 1747 [4]) ve yüzey aşınma yöntemleri (ASTM C 944 [4]) geçirimli betonların aşınma daya-nımlarını ölçmek üzere Gaedicke ve ark., (2014) tarafından yapılan çalışmada kullanılmıştır. Sonuçta, yüzey aşınma testinin geçirimli beton aşınma dayanımı kalite kontrolünde kullanılmak için gerekli hassasiyet seviyesine sahip ola-mayabileceği belirtilirken, karot numunelerin analizi darbe aşınma yönteminin düşük test içi değişim katsayısına sahip olduğunu ve karışımlar arasında farklılaşabildiğini göstermiştir. Darbe aşınma yöntemi ile karışımlar arasındaki aşınma dayanımı kıyaslamasında ise ince çakıl kullanılarak hazırlanan karışımların, kırmataş agrega kullanılarak üretilen

karı-Farklı aşınma dayanımı ölçüm yöntemlerinin kıyaslandığı bir başka çalışmada ise Cantabro testi, yüklü teker aşınma testi (the loaded wheel abrasion test) ve yüzey aşınma testi (ASTM C 944 [6]) portland çimentolu geçirimli betonların aşınma ve sökülme direncini değerlendirebilme potansiyelleri açısından araştırılmıştır. Tüm test yöntemlerinin portland çimentolu geçirimli beton karışımlar arasında ayrım yapmak açısından oldukça etkili olduğu belirlenmiştir. Ancak, de-ney yöntemleri arasında Cantabro testinde numunelerdeki bozulmalar aşınmadan ziyade darbe etkisinden kaynaklandığı için Cantabro testi sonuçlarının aşınma dayanımını yansıtmayabileceği belirtilmiştir. Ayrıca, yüklü teker aşınma testinin diğer testlere göre daha hassas ve yeterli tekrarlanabilirliğe sahip olduğu bulunmuştur. Karışımda daha küçük boyutlu iri agrega, lif ve/veya latex kullanımının betonun aşınma dayanımını arttırdığı tespit edilmiştir [7].

Geçirimli betonların aşınma dayanımı üzerinde atık lastik malzemelerin etkileri de incelenmiştir. Çalışma sonunda lastik kullanımı ile birlikte aşınma dayanımının geliştiği bulunmuştur [8]. Geçirimli betonlarda geri dönüşümlü agrega kul-lanımının incelendiği çalışmada ise geri dönüşümlü agrega miktarının artmasıyla birlikte aşınma dayanımının azaldığı tespit edilmiştir [9]. [8] ve [9] no’ lu çalışmalarda Böhme aşındırıcı diski aşınma dayanımını tespit etmekte kullanılmıştır. İnce agrega içermeyen betonların aşınma dayanımını incelemek üzere yapılan bir başka deneyde ise konvansiyonel be-tonda olduğu gibi ince agrega içermeyen betonlarda da zamanla aşınma derinliğinin arttığı, ayrıca yoğunlaştırma gayreti ve çimento/agrega oranındaki artışla birlikte aşınma dayanımının arttığı belirlenmiştir. Söz konusu çalışmada ise aşınma deneyleri ASTM C 779c [3] standardı esas alınarak gerçekleştirilmiştir [10].

. MATERYAL VE METOT

3.1. Materyal

Bu çalışma kapsamında 3 farklı agrega boyutunda ve 3 farklı agrega/bağlayıcı oranında toplam 9 adet geçirimli beton karışımı üretilmiştir. Karışımlarda 2-4, 4-8 ve 8-16 mm boyutlarında yıkanmış kireçtaşı esaslı agregalar kullanılmıştır. Agregalar, Oyak Beton tarafından temin edilmiş olup agregalara ait özgül kütle değerleri sırasıyla 2,61; 2,69 ve 2,69’dur. Şekil 1.’de agrega granülometri eğrileri görülmektedir.

Çalışmada Kahramanmaraş Çimento üretimi CEM I 42,5 R çimento, BASF Yapı Kimyasalları tarafından temin edilen BASF Master Glenium (MGLENIUM) 51 süper akışkanlaştırıcı katkı maddesi ve mineral katkı malzemesi olarak da yine BASF Yapı Kimyasalları tarafından temin edilen silis dumanı kullanılmıştır. Tablo 1.’de çimentoya ait fiziksel ve kimyasal özellikler yer almaktadır. Tablo 2.’de silis dumanına ait fiziksel ve kimyasal özellikler, Tablo 3.’te ise süper akış-kanlaştırıcı katkı malzemesine ait fiziksel ve kimyasal özellikler yer almaktadır.

Şekil 1. Agrega granülometri eğrileri

Tablo 1. Çimento fiziksel özellikleri ve kimyasal analizi, [11]

Parametreler Değerler MgO %0,85 SO3 %2,48 Kızdırma kaybı %2 Hacim genişlemesi 1,3 mm Priz başlangıcı 200 dk Priz sonu 240 dk Cl- 0,0092 Çözünmeyen kalıntı %0,4

Tablo 2. Silis dumanı fiziksel özellikleri ve kimyasal analizi, [11] Parametreler Değerler SiO2 %91,97 Cl %0,06 Fe2O3 %1,32 Al2O3 %0,62 Na2O %0,49 K2O %1,49 MgO %1,25 CaO %0,31 SO3 %0,35 H2O %0,22 Kızdırma kaybı %1,33 Aktivite indeksi %131,5 Özgül yüzey 21,08 m2/gr Hacimsel yoğunluk 605,33 kg/m3

Tablo 3. Süper akışkanlaştırıcı katkı fiziksel ve kimyasal özellikleri, [11]

Parametreler Değerler Yoğunluk 1,084 gr/cm3 pH 6 Katı madde %35,64 Klor miktarı %0,0527 Alkali miktarı %1,19

Çalışmada kullanılan karışımların isimleri Tablo 4.’te yer almaktadır. Karışımlardaki bağlayıcı ağırlığı; çimento, silis du-manı, süper akışkanlaştırıcı ve su ağırlığının toplamına eşittir.

Tablo 4. Karışım isimlendirmeleri, [11]

Karışım adı: Açıklama

K 1-3 Agrega/bağlayıcı oranı 3 olan, 2-4 mm agregalı karışım. K 1-2,5 Agrega/bağlayıcı oranı 2,5 olan, 2-4 mm agregalı karışım.

K 1-2 Agrega/bağlayıcı oranı 2 olan, 2-4 mm agregalı karışım. K 2-3 Agrega/bağlayıcı oranı 3 olan, 4-8 mm agregalı karışım. K 2-2,5 Agrega/bağlayıcı oranı 2,5 olan, 4-8 mm agregalı karışım.

K 2-2 Agrega/bağlayıcı oranı 2 olan, 4-8 mm agregalı karışım. K 3-3 Agrega/bağlayıcı oranı 3 olan, 8-16 mm agregalı karışım. K 3-2,5 Agrega/bağlayıcı oranı 2,5 olan, 8-16 mm agregalı karışım.

K 3-2 Agrega/bağlayıcı oranı 2 olan, 8-16 mm agregalı karışım.

Tablo 5.’te 2-4 mm agregalı geçirimli beton karışımlarına ait karışım oranları yer almaktadır.

Tablo 5. 2-4 mm agregalı geçirimli betonlara ait karışım oranları, [11]

Kuru Yüzey Doygun Hal K 1-3 K 1-2,5 K 1-2

Su (kg/m³) 114,2 114,2 114,2 Su/Çimento 0,25 0,25 0,25 Agrega yoğunluğu (gr/cm³) 2,61 2,61 2,61 1 m³ de ki agrega miktarı (kg) 1864,08 1550,88 1237,68 Silis dumanı (kg/m³) 44,87 44,87 44,87 Çimento (kg/m³) 448,72 448,72 448,72 Süper akışkanlaştırıcı (kg/m³) 9,97 9,97 9,97 Çimento/Agrega 0,24 0,29 0,36 Agrega/Bağlayıcı 3,0 2,5 2,0 Süper a./Bağlayıcı (%) 1,61 1,61 1,61

Tablo 6. 4-8 mm agregalı geçirimli betonlara ait karışım oranları, [11]

Kuru Yüzey Doygun Hal K 2-3 K 2-2,5 K 2-2

Su (kg/m³) 100 100 100 Su/Çimento 0,22 0,22 0,22 Agrega yoğunluğu (gr/cm³) 2,69 2,69 2,69 Agrega (kg/m³) 1824,91 1510,18 1216,97 Silis dumanı (kg/m³) 44,87 44,87 44,87 Çimento (kg/m³) 448,72 448,72 448,72 Süper akışkanlaştırıcı (kg/m³) 9,97 9,97 9,97 Çimento/Agrega 0,25 0,30 0,37 Agrega/Bağlayıcı 3,0 2,5 2,0 Süper a./Bağlayıcı (%) 1,65 1,65 1,65

Tablo 7.’de 8-16 mm agregalı geçirimli betonlara ait karışım oranları görülmektedir.

Tablo 7. 8-16 mm agregalı geçirimli betonlara ait karışım oranları, [11]

Kuru Yüzey Doygun Hal K 3-3 K 3-2,5 K 3-2

Su (kg/m³) 95 95 95 Su/Çimento 0,21 0,21 0,21 Agrega yoğunluğu (gr/cm³) 2,69 2,69 2,69 Agrega (kg/m³) 1811,46 1502,11 1219,66 Silis dumanı (kg/m³) 44,87 44,87 44,87 Çimento (kg/m³) 448,72 448,72 448,72 Süper akışkanlaştırıcı (kg/m³) 9,97 9,97 9,97 Çimento/Agrega 0,25 0,30 0,37 Agrega/Bağlayıcı 3,0 2,5 2,0 Süper a./Bağlayıcı (%) 1,67 1,67 1,67 3.2. Metot

Aşınma dayanımı testleri DIN 52108 (2002), [2] standardı dikkate alınarak gerçekleştirilmiştir. Numuneler 71x71x71 mm boyutlarında küplerden oluşmaktadır. Numuneler etüvde değişmez ağırlığa gelinceye kadar kurutulmuştur. Kurutu-lan numunelerin ağırlıkları tartıldıktan sonra test cihazına yerleştirilmiştir. Deney, 20 gr zımpara tozu Böhme aşındırıcı diski üzerine serpilerek 22 tur sonunda makine otomatik olarak duracak şekilde ayarlandıktan sonra başlatılmıştır. Her 22 tur sonunda numune düşey eksen etrafında 90º döndürülüp, kopan parçalar ve zımpara tozu yumuşak bir fırça ile temizlenip yeni zımpara tozu serilerek toplamda 16 kez aynı işlem tekrarlanmıştır. Deney sonunda numunelerin ağırlık-ları ve boyutağırlık-ları ölçülerek not edilmiştir. Boşluklu yüzey özelliklerinden dolayı aşınma yüzey alanının belirlenmesi zor olmaktadır. Bu çalışmada yüzey alanı direkt kalıp yüzey alanı olarak alınmadan ince agregalı karışımlar için 50 cm2, 4-8

mm agregalı karışımlar için 47 cm2 ve 8-16 mm agregalı karışımlar için 45 cm2 olarak kabul edilmiştir. Şekil 2.’de aşınma

deneyine ait görsel yer almaktadır.

Şekil 2. Aşınma dayanımı deney görseli

Deney sonunda Formül (1) kullanılarak ortalama kalınlık kaybı ve numune hacim kaybı değerleri, Formül (2) kullanıla-rak yüzde cinsinden ağırlık değerleri bulunmuştur. Formül (1) ilgili standarttan [2] alınmıştır.

Ağırlık kaybı (%)= (Δm/M0)x100 (2) Formüldeki notasyonlar sırasıyla Δl: Numune kalınlık kaybı (cm), Δm:16 çevrimden sonra kütle azalması (gr), ϱR: Numunenin yoğunluğu (gr/cm3), ΔV: Hacim kaybı (cm3), A: Aşınma uygulanan yüzeyin alanı (cm2), M

0: İlk

ağırlık (gr)

BULGULAR VE TARTIŞMA

Aşınma deneyi sonucunda ortalama kalınlık kaybı, ortalama ağırlık kaybı değeri ve ortalama hacim kaybı değerleri Tablo 8’de görülmektedir.

Tablo 8. Aşınma deneyi sonuçları, [11]

Karışım Adı ∆l

(cm) Ağırlık kaybı(%) Hacim kaybı (ΔV)(cm3)

K 3-3 0,25 2,94 11,05 K 3-2,5 0,23 3,01 10,39 K 3-2 0,23 2,83 10,32 K 2-3 0,29 3,71 13,53 K 2-2,5 0,24 3,15 11,18 K 2-2 0,21 2,83 9,97 K 1-3 0,31 4,27 15,28 K 1-2,5 0,15 2,07 7,67 K 1-2 0,14 1,96 6,90

Ortalama kalınlık kaybı değerlerinin karışım türlerine göre değişimleri incelendiğinde aynı agrega türünde genel olarak agrega/bağlayıcı oranı azaldıkça aşınma miktarının azaldığı gözlenmiştir. En yüksek ortalama kalınlık kaybı değeri K 1-3 karışımında, en küçük ortalama kalınlık kaybı değeri ise K 1-2 karışımında bulunmuştur. Şekil 3.’te ortalama kalınlık kaybı değerlerinin karışımlara göre değişimleri görülmektedir.

Şekil 3.Ortalama kalınlık kaybı değerleri, [11]

Ortalama ağırlık kaybı değerleri incelendiğinde 2-4 ve 4-8 mm boyutlu agregalarda aynı agrega türünde agrega/bağlayıcı oranı azaldıkça ortalama ağırlık kaybı değerlerinin azaldığı görülmektedir. Ancak, 2-4 ve 4-8 mm boyutlu agregalı karı-şımların aksine 8-16 mm agrega boyutlu karışımlarda en yüksek ortalama ağırlık kaybı agrega/bağlayıcı oranı 2,5 olan karışımda elde edilmiştir. Şekil 4.’te ortalama ağırlık kaybı değerlerinin değişimleri yer almaktadır.

Ortalama hacim kaybı değerlerinde ise her agrega türünde agrega/bağlayıcı oranı azaldıkça hacim kaybı değerlerinin azaldığı gözlenmiştir. Şekil 5.’te ortalama hacim kaybı değerleri görülmektedir.

Şekil 5. Ortalama hacim kaybı değerleri, [11]

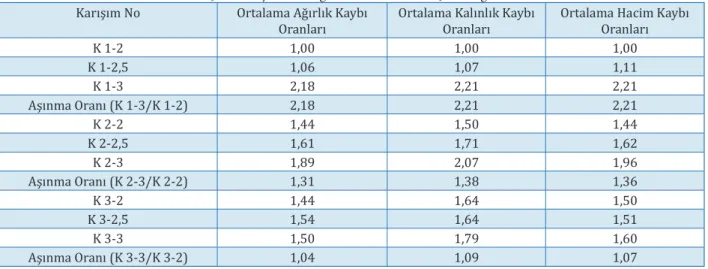

Tablo 9.’da ortalama ağırlık kaybı değerleri, ortalama kalınlık kaybı değerleri ve ortalama hacim kaybı değerlerinin K 1-2 karışımına göre oranları yer almaktadır. Sonuç olarak agrega/bağlayıcı oranı 2 ve 3 olan karışımların deney sonuçları oranlandığında agrega boyutu büyüdükçe söz konusu oranın azaldığı görülmektedir.

Tablo 9. Aşınma dayanımı değerlerinin K 1-2 karışımına göre oranları

Karışım No Ortalama Ağırlık Kaybı

Oranları

Ortalama Kalınlık Kaybı Oranları

Ortalama Hacim Kaybı Oranları K 1-2 1,00 1,00 1,00 K 1-2,5 1,06 1,07 1,11 K 1-3 2,18 2,21 2,21 Aşınma Oranı (K 1-3/K 1-2) 2,18 2,21 2,21 K 2-2 1,44 1,50 1,44 K 2-2,5 1,61 1,71 1,62 K 2-3 1,89 2,07 1,96 Aşınma Oranı (K 2-3/K 2-2) 1,31 1,38 1,36 K 3-2 1,44 1,64 1,50 K 3-2,5 1,54 1,64 1,51 K 3-3 1,50 1,79 1,60 Aşınma Oranı (K 3-3/K 3-2) 1,04 1,09 1,07

. SONUÇ

Bu çalışmada genel olarak aynı agrega türünde agrega/bağlayıcı oranı azaldıkça aşınma dayanımının arttığı görülmüştür. En düşük aşınma miktarı K 1-2 karışımında ölçülmüştür. En yüksek aşınma miktarı ise K 1-3 karışımında gözlenmiştir. Her agrega/bağlayıcı oranında agrega boyutu azaldıkça aşınma dayanımının artması eğilimi gözlenmemiştir.

Agrega/bağlayıcı oranı 3 olan karışımlarda en yüksek aşınma değerinin 2-4 mm agregalı karışımlarda, agrega/bağlayıcı oranı 2,5 olan karışımlarda ise en yüksek aşınma değerinin 4-8 mm agregalı karışımlarda olduğu belirlenmiştir. Ayrıca agrega/bağlayıcı oranı 3 olan karışımlarda aşınma miktarında ince agregalardan iri agregalara doğru git gide azalma oldu-ğu tespit edilmiş olup bu durumun karışımların kıvamı, agrega özellikleri ve çimento hamuru kalınlığı gibi faktörlerden kaynaklanmış olabileceği düşünülmektedir.

Ortalama kalınlık kaybı formülünde aşınma alanının da bilinmesi gerekmektedir. Ancak geçirimli betonlar boşluklu yapıda olduklarından aşınma yüzeyinin tam olarak bilinmesi zor olmaktadır. Aşınma dayanımı belirlenirken bu durum göz önünde bulundurulmalıdır.

. TEŞEKKÜR

Yazarlar, çalışmada kullanılan agregaları temin eden Oyak Beton’a, silis dumanı ve süper akışkanlaştırıcı katkı malzeme-sini temin eden BASF Yapı Kimyasallarına teşekkür ederler.

[2] DIN 52108, (2002). “Wear Testing of Inorganic, Nonmetallic Materials Using the Böhme Abrasive Wheel”, Berlin, 5 p. [3] ASTM C779. “Standard Test Method for Abrasion Resistance of Horizontal Concrete Surfaces (Procedure C)”, ASTM

Inter-national, West Conshohocken, PA.

[4] Annual Book of ASTM Standards. V.04.02, 2012. ASTM International, West Conshohocken, PA, 1068 p.

[5] Gaedicke, C., Marines, A., and Miankodila, F., (2014). “Assessing the Abrasion Resistance of Cores in Virgin and Recycled Aggregate Pervious Concrete”, Construction and Building Materials, vol.68, pp. 701-708.

[6] ASTM, (2012c). “Standard Test Method for Abrasion Resistance of Concrete or Mortar Surfaces by the Rotating-Cutter Method.” C944, West Conshohocken, PA.

[7] Dong, Q., Wu, H., Huang, B., Shu, X., and Wang, K., (2013). “Investigation into Laboratory Abrasion Test Methods for Pervious Concrete”, Journal of Materials in Civil Engineering, vol.25(7), pp. 886-892.

[8] Khoshnaw, G., (2014). “Experimentally Investigating Properties of the Pervious Concrete Containing Waste Rubbers”, Gazi-antep Üniversitesi, Doktora Tezi, GaziGazi-antep, 126 p.

[9] Kareem, Q., (2014). “Use of Recycled Aggregates in the Production of Pervious Concrete”, Gaziantep Üniversitesi, Yüksek Lisans Tezi, Gaziantep, 90 p.

[10] Ghafoori, N. and Dutta, S., (1995). “Laboratory Investigation of Compacted No-Fines Concrete for Paving Materials”, Jour-nal of Materials in Civil Engineering, vol. 7(3), pp. 183-191.

[11] Akkaya, A., (2017). “Geçirimli Betonların Yol Kaplaması Olarak Kullanımının Araştırılması”, Çukurova Üniversitesi, Yüksek Lisans Tezi, Adana, 229 s.

![Tablo 1. Çimento fiziksel özellikleri ve kimyasal analizi, [11]](https://thumb-eu.123doks.com/thumbv2/9libnet/4134295.62773/2.892.192.703.921.1114/tablo-çimento-fiziksel-özellikleri-kimyasal-analizi.webp)

![Tablo 4. Karışım isimlendirmeleri, [11]](https://thumb-eu.123doks.com/thumbv2/9libnet/4134295.62773/3.892.171.724.847.1065/tablo-karışım-isimlendirmeleri.webp)

![Şekil 3.Ortalama kalınlık kaybı değerleri, [11]](https://thumb-eu.123doks.com/thumbv2/9libnet/4134295.62773/5.892.211.684.562.799/şekil-ortalama-kalınlık-kaybı-değerleri.webp)