KONYA ġEHĠR MERKEZĠNĠN KUZEY BATISINDA YER ALAN KĠREÇTAġLARININ

KESĠLEBĠLĠRLĠĞĠ Arif Emre DURSUN

DOKTORA TEZĠ

Maden Mühendisliği Anabilim Dalı

Aralık-2012 KONYA Her Hakkı Saklıdır

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Arif Emre DURSUN 18/12/2012

v

ÖZET DOKTORA TEZĠ

KONYA ġEHĠR MERKEZĠNĠN KUZEY BATISINDA YER ALAN KĠREÇTAġLARININ KESĠLEBĠLĠRLĠĞĠ

Arif Emre DURSUN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalı DanıĢman: Prof. Dr. Mehmet Kemal GÖKAY

2012, 284 Sayfa

Jüri

Prof. Dr. Mehmet Kemal GÖKAY Prof. Dr. Lütfullah GÜNDÜZ

Prof. Dr. Veysel ZEDEF Doç. Dr. Ġhsan ÖZKAN

Doç. Dr. Niyazi BĠLĠM

Son yıllarda ülkemizde madencilik ve inĢaat amaçlı kilometrelerce uzunlukta galeri/tünel açılmaktadır. ġehirleĢmenin hızla artmasıyla hem ulaĢım hem de alt yapı amaçlı tünellere ihtiyaç artmıĢtır. Bu tünellerin hızlı ve güvenli bir Ģekilde açılması gerekmektedir. Madencilikte ise yeryüzüne yakın maden kaynaklarının azalması ve çevre ile ilgili kısıtlamalardan dolayı üreticiler hızla yeraltı madenciliğine yönlenmektedir. Bu durumda yeraltı iĢletmeciliğinde üretime erken baĢlamak için galeri açma iĢleminin hızlı olması istenmektedir. Bu istek, kazı iĢleminde mekanize yöntemlerini daha fazla tercih edilir duruma getirmiĢtir.

Mekanize kazı sistemlerinde kazı performansının güvenli bir Ģekilde kestirimi çok önemlidir. Kazı performansının kestirimi; teknik, ekonomik olarak uygulanabilirliğin ve kazı hızlarının kestirimi olarak tanımlanabilir ve kazı iĢlerinin ekonomikliğini hayati derecede etkilemektedir. Bu kestirim mekanize kazı sistemlerinde kullanılacak makinelerin seçimini kayaç özelliklerine uygun olarak yapılmasını ve bu tür makinelerin verimli çalıĢmasını sağlamaktadır. Bu durum mekanize kazıyı diğer kazı sistemlerine göre daha avantajlı duruma getirmektedir.

Doktora araĢtırmasını içeren bu çalıĢma Konya bölgesi ve civarından temin edilen kayaçların kesilebilirlik özelliklerini belirmek için yapılmıĢtır. Bu amaçla Konya bölgesi ve civarından temin edilen 24 çeĢit kayaç numunesi üzerinde kesme ve kaya mekaniği deneyleri yapılmıĢtır. Bu araĢtırmanın ana içeriğini; kesme deney setinin oluĢturulması, laboratuar çalıĢmaları ve spesifik enerji tahmin modellerinin oluĢturulması teĢkil etmektedir. AraĢtırmada kullanılmak üzere özel olarak düzenlenen “Kesme deney seti (planya makinesi)”; yük hücreleri, akım-gerilim dönüĢtürücüler, motor hız kontrol sistemi, sinyal dönüĢtürücüler ve veri toplama kartı gibi mekanik ve elektronik donanımlardan oluĢmaktadır. Bu kaya

vi

25,95 - 80,26, nokta yükleme dayanımları 0,76 - 6,95 MPa, dolaylı çekme dayanımları 1,05 - 6,88 MPa ve kırılganlık değerleri % 57,64 - 89,14 arasında değiĢmektedir.

Kesme deneylerinde küçük boyutlu doğrusal kazı seti kullanılarak kesme deneyleri yapılmıĢ ve birim hacimdeki kayayı kesmek için gereken spesifik enerji değeri hesaplanmıĢtır. Kesme deneyleri değiĢik keskiler arası mesafe (s) ve 2 mm kesme derinliği (d) uygulanarak yapılmıĢtır. Optimum spesifik enerji değerleri ise s/d‟nin belli değerlerinden bulunur. Bu değer mekanik kazıcıların perfomans tahmininde kullanılır. Kesme esnasında yük hücreleri kesme kuvvetini, akım-gerilim dönüĢtürücülerde akım ve gerilim değerlerini ölçmekte bu değerler veri toplama kartı ve Matlab programı vasıtasıyla bilgisayara kaydedilerek yardımsız ve optimum s/d‟deki elektriksel ve mekaniksel spesifik enerji değerleri hesaplanmıĢtır. Yardımsız kesme deneyleri sonucunda ele alınan kayaçların mekaniksel spesifik enerji değerleri 5,68 - 63,45 MJ/m3, elektriksel spesifik enerji değerlerleri 8,22 - 60,13 MJ/m3 arasında

değiĢmektedir. Optimum s/d‟deki mekaniksel spesifik enerji değerleri 5,41 - 61,37 MJ/m3, elektriksel

spesifik enerji değerleri ise 7,49 - 56,27 MJ/m3 arasında değiĢmektedir.

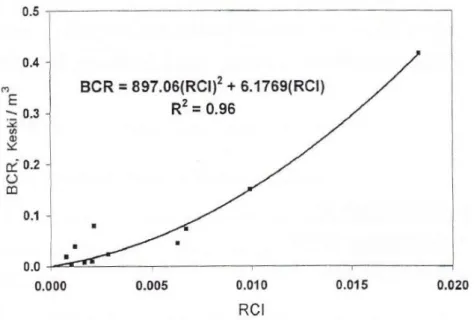

Spesifik enerji tahmini için kayaç özellikleri, elektriksel ve mekaniksel spesifik enerji değerleri, akım-gerilim değerleri, kesme esnasındaki güç değerleri kullanılmıĢ, istatistiksel ve yapay sinir ağları analiz yöntemleri ile çeĢitli tahmin modelleri geliĢtirilmiĢtir. Bu tahmin modelleri, uygulayıcı mühendisler tarafından spesifik enerjiye en kolay ve ucuz bir Ģekilde ulaĢılabilecek parametrelerden seçilerek geliĢtirilmiĢtir. Ġstatistiksel modeller kayaç özelikleri kullanılarak SPSS 15.0 istatistiksel paket programı ile ikili ve çoklu regresyon analizi yapılarak geliĢtirilmiĢtir. Yapay sinir ağları uygulamasında ise kayaç özellikleri ile kesme sonuçlarından elde edilen kesme kuvveti, akım-gerilim değerleri, güç değerleri gibi birçok parametre kullanılarak modeller geliĢtirilmiĢtir. Ayrıca bazı araĢtırmacıların önerdiği performans tahmin yöntemleri kullanılarak ilgili kayaçlarda açılacak bir tünelde yapılabilecek mekanize kazı iĢleminin performans değerlendirilmesi yapılmıĢtır. Bu tez çalıĢması ile elde edilen sonuçlar, spesifik enerji değerinin kayaç özelliklerinden, kesme sonucu elde edilen çeĢitli parametrelerden ve küçük boyutlu kesme deney seti kullanılarak, tahmin edilebileceğini göstermektedir.

Anahtar Kelimeler: Ġstatistiksel yaklaĢım, Kayaç özellikleri, Küçük boyutlu kesme deneyleri, Mekanize kazı, Performans tahmini, Spesifik enerji, Yapay sinir ağları.

vii

ABSTRACT

Ph.D THESIS

CUTTABILITY OF LIMESTONE STRATA AT NORTH - WEST OF KONYA CITY

Arif Emre DURSUN

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF DOCTOR OF PHILOSOPHY IN MINING ENGINEERING

Advisor: Prof. Dr. Mehmet Kemal GÖKAY

2012, 284 Pages

Jury

Prof. Dr. Mehmet Kemal GÖKAY Prof. Dr. Lütfullah GÜNDÜZ

Prof. Dr. Veysel ZEDEF Assoc. Prof. Dr. Ġhsan ÖZKAN

Assoc. Prof. Dr. Niyazi BĠLĠM

In recent years, several tunnels/galleries have been excavated for the purpose of civil and mining in Turkey. Due to the rapid increase of urbanization, requiremend of underground tunnel connections have been increased for the purpose of both transportation and substructure. These tunnels are also asked to be excavated safely and rapidly. In mining industry, miners have been obligated to underground mining methods additionally due to decrease of ore deposits near earth surface. There are also several constrains related with environmental land usage in open cast mining which promote underground mining operations. In underground mining operations however, development and ore production mining activities have been required to be performed rapidly to produce ore for world mineral markets. Because of these operational requirements in recent mining industry, mine companies have been preferred mechanized excavation methods. In mechanized excavation systems, secure prediction of excavation performance is very important. The prediction of excavation performance can be defined as a technique based on economic feasibility and estimation of excavation rate. It is vital for the economic efficiency of excavation works. This technique enables appropriate selection of excavation machines according to rock characteristics and efficient working of these machines. Thus mechanized excavation techniques have been more advantageous compared to other excavation systems. In this research study, determination of cuttability properties of rocks obtained from North-West of Konya city carried out. For this purpose rock cutting and rock mechanic experiments were performed on 24 different rock samples obtained from Konya region. This study includes, uniting the rock cutting test equipment parts for fine performance, laboratory studies and modelling prediction of specific energy. Cutting test equipment includes mechanic and electronic parts such as a shaping machine, load cells, electrical current and voltage transducer, AC

viii

velocities between 1.88 – 6.58 km/s, Schmidt hammer rebound values between 25.95 – 80.26, point load strength between 0.76 – 6.95 MPa, brazilian tensile strenght between 1.05 – 6.88 and brittleness tests between 57.64 – 89.14 %.The cutting experiments were performed using small-scale linear rock cutting test equipment and amount of energy equired to cut a unit volume of rock was calculated. Cutting tests were used to measure the cutting forces of cutting tool and evaluate specific energy values of the rocks for different cutter spacing (s) and depth of cut. Optimum specific energy values are obtained for specific value of s/d ratio. Optimum specific energy values are used in estimating the cutting performance of mechanical excavators. During the cutting tests, cutting forces measured by load cells, electrical current and voltage values of cutting machine had been measured by current-voltage transducer. While measuring these test outputs, they had been automatically saved on computer safely by uisng digital data acquisition card. After the tests, Matlab software programs were facilited to calculate mechanical and electrical spesific energy values of unrelieved and s/d ratio by using those computer saved test outputs. The unrelieved rock cutting tests on different rock samples showed that the mechanical specific energy values changed between 5.68 – 63.45 MJ/m3, the electrical specific energy values between 8.22 – 60.13 MJ/m3. The optimum s/d mechanical specific energy values changed between 5.41 – 61.37 MJ/m3, the electrical specific energy values between 7.49 – 56.27 MJ/m3. Properties of the tested rock samples, electrical current, voltage and power values were used to predict purposed specific energy of the samples. Various prediction models were tested and developed here by using statistical and artificial neural network analyses methods. These prediction models were developed by using the parameters which responsible mine engineers in the field can facilitate easily. Statistical models were also developed in this research by using properties of rocks based on binary and multiple regression analyses with SPSS software (Version 15.0). In artificial neural network application the models were developed by using properties of rock and cutting results such as cutting force, electrical current, voltage and power values. Excavation performance values were also determine for the tested rock samples which had been collected around the Konya region in case of mechanized excavation systems will be selected for these rocks in future. The results of this thesis study showed that specific energy values can be predicted from the rock properties and cutting test results. These studies showed also that using small-scale linear cutting machine directly influence the selection of most efficient mechanical excavators in mining and civil engineering applications.

Keywords: Statistical method, Properties of rock, Small-scale cutting experiments, Mechanical excavation, Cutting performance prediction, Specific energy, Artifical neural networks.

ix

ÖNSÖZ

Ülkelerin geliĢmesi ve kalkınmasında yer altı maden kaynaklarının bilimsel metotlarla iĢletmeye alınması hayati önem taĢımaktadır. GeliĢmiĢ ülkelerin kalkınmasında, bu kaynakların verimli olarak iĢletilmesi yatmaktadır. Çünkü hayatı aktif hale getiren unsurların çoğunu madenler oluĢturmaktadır. Ülkemizde son yıllarda madenciliğe doğru artan talepler nedeniyle dünya da diğer madencilik Ģirketleri ile rekabet edebilmek ve madencilik faaliyetlerini daha verimli daha ucuz ve kolay yapabilmek için insan gücünü en aza indiren mekanize kazı sistemlerini kullanmak kaçınılmaz olmuĢtur.

Bu çalıĢmada bu düĢünceden yola çıkarak ülkemizde inĢaat ve madencilik alanında hızlı ve ekonomik kazı tekniklerinin geliĢtirilebilmesi ve uygulanabilmesi için Konya bölgesinde mevcut bazı kayaçların mekanize kazı ile kazısı için mekanik kazıcıların uygunluğu araĢtırılmıĢtır.

ÇalıĢmalarım sırasında danıĢmanlığımı yapan, bugüne kadar sahip olduğum mühendislik alt yapısını oluĢturmamda hiçbir yardımı esirgemeyen, yönlendirmeleriyle ufkumu açan Sayın Prof.Dr. M. Kemal GÖKAY‟a özellikle teĢekkürlerimi sunarım.

Tez izleme komitesi üyeleri olarak fikirleriyle daima bana yol gösteren Sayın Prof. Dr. Lütfullah GÜNDÜZ ve Sayın Prof. Dr. Veysel ZEDEF‟e teĢekkürlerimi sunarım.

Tez çalıĢmamda kullandığımız kesme deney setinin elektronik ve mekanik donanımlarının tasarımında bana yardımcı olan Selçuk Üniversitesi Teknik Bilimler M.Y.O. Makine Bölümü öğretim üyesi Sayın Prof. Dr. Hacı SAĞLAM ve Elektrik Bölümü öğretim üyesi Sayın Öğr.Gör. Hakan TERZĠOĞLU‟na sonsuz teĢekkürlerimi sunarım.

Ayrıca bu çalıĢma hakkında yapmıĢ oldukları katkı ve eleĢtirilerden dolayı jüri üyeleri Sayın Doç. Dr. Niyazi BĠLĠM ve Sayın Doç. Dr. Ġhsan ÖZKAN‟a teĢekkürlerimi belirtmek isterim.

Tez çalıĢmamda ekipman alımında yapmıĢ olduğu maddi katkıdan dolayı Selçuk Üniversitesi Bilimsel AraĢtırmalar Koordinatörlüğüne teĢekkür ederim (BAP, Proje no: 10101006).

ÇalıĢmamda her türlü konuda bana yardımcı olan, beni anlayıĢla karĢılayan Selçuk Üniversitesi Maden Mühendisliği Bölümü üyelerine teĢekkürlerimi sunarım.

Tez çalıĢmam sırasında ve hayatımın her anında yardımlarını esirgemeyen ve bugünlere gelmemi borçlu olduğum babam Hüseyin DURSUN‟a, annem Gülcan DURSUN‟a ve kardeĢim Tuğba DURSUN‟a sonsuz teĢekkürlerimi sunarım.

Arif Emre DURSUN KONYA-2012

x

1. GĠRĠġ ... 1

1.1. ÇalıĢmanın Amacı ... 3

2. KAYNAK ARAġTIRMASI ... 5

2.1. Madencilikte Kullanılan Kazı Yöntemleri ... 5

2.2. Mekanize Kazı ... 5

2.2.1. Tarihsel geliĢim ... 5

2.2.2. Mekanize kazının seçimi ... 7

2.3. Madencilikte Kullanılan Kazı Makineleri ... 12

2.3.1. Tam cephe kazı yapan kazı makineleri ... 13

2.3.2. Kademeli kazı yapan kazı makineleri ... 14

2.3.2.1. Kollu galeri açma makineleri ... 14

2.3.2.2. Kollu makinelerin sınıflandırılması ... 16

2.3.2.2.1. Ağırlığına göre sınıflandırma ... 16

2.3.2.2.2. Kesici kafa tipine göre sınıflandırma ... 16

2.4. Kazı Makinelerinde Kullanılan Keski Tipleri ... 19

2.4.1. Kama tipi keskiler ... 19

2.4.1.1. Radyal keskiler ... 22

2.4.1.2. Öne eğimli keskiler ... 23

2.4.1.3. Kalem uçlu keskiler ... 23

2.5. Kesme Teorileri ... 26

2.5.1. Kama uçlu keskilerle ilgili kesme teorileri ... 26

2.5.2. Kalem uçlu keskiler ile ilgili kesme teorileri ... 29

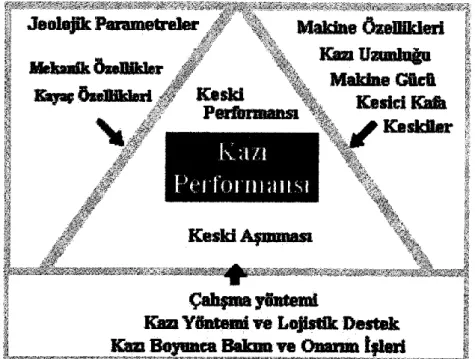

2.6. Keskilerde AĢınmaya Etki Eden Faktörler ... 30

2.7. Mekanik Kazı Makinelerinde Kazı Performansını Etkileyen Faktörler ... 32

2.8. Kazı Esnasında Keskilerin Kayacı Parçalama Mekanizması ... 35

2.8.1. Kesme kuvvetleri ... 35

2.8.2. Spesifik enerji ... 36

2.8.3. Keski açıları ve keski hızı ... 37

2.8.4. Kesme derinliği ve keskiler arası mesafe ... 38

2.9. Kayaçların Kesilebilirliği ... 43

2.10. Konu Ġle Ġlgili Önceki ÇalıĢmalar ... 44

2.11. Kazılabilirlik Tahmininde Kullanılan Yöntemler ... 63

2.11.1. Dolaylı deneyler ile kazılabilirlik tahmini ... 65

2.11.1.1. Nokta yükleme deneyi ... 65

xi

2.11.1.3. Darbe dayanımı deneyi ... 66

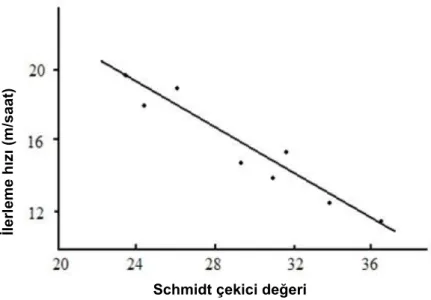

2.11.1.4. Schmidt çekici deneyi ... 66

2.11.1.5. Shore scholoroscope sertliği deneyi ... 67

2.11.1.6. Shore schloroscope ile plastik sertlik deneyi ... 67

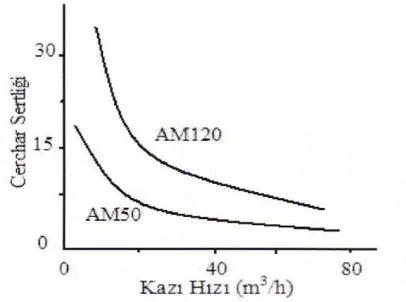

2.11.1.7. Cerchar sertlik deneyi ... 68

2.11.1.8. Cerchar aĢındırıcılık deneyi ... 68

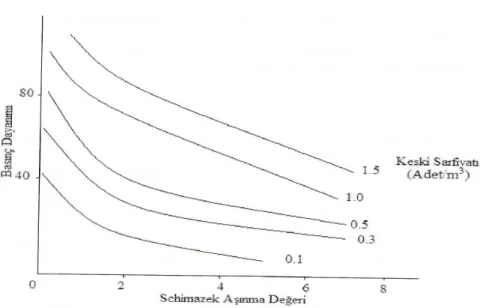

2.11.1.9. Schimazek aĢınma indeksi ... 69

2.11.1.10. Tek eksenli basınç dayanımı ... 71

2.11.1.11. Kırılganlık deneyi ... 71

2.12. Yerinde (Arazide) Yapılan Deneyler ... 72

2.12.1. MRDE penetrometre ... 72

2.12.2. GeniĢleyen civata deney sistemi ... 73

2.12.3. GeniĢleyen kama testi ... 74

2.12.4. Yerinde kayaç kesme aleti ... 74

2.12.5. Delinebilirlik Testi ... 75

2.13. Laboratuar Kesme Deneyleri ... 76

2.13.1. Küçük boyutlu kazı deneyi ... 76

2.13.2. Tam boyutlu doğrusal kazı seti deneyi ... 78

3. MATERYAL VE YÖNTEM ... 79

3.1. Kazı mekaniği deney örnekleri ve kullanılan deney aletleri ... 79

3.1.1. Kayaç kesme deneyleri için kullanılan kesme seti ... 81

3.1.1.1. Planya makinesi ... 81

3.1.1.2. Kesme kuvvetlerini ölçmek için kullanılan yük hücresi ve ölçüm sistematiği ... 83

3.1.1.3. Yük hücresinin montajı ... 87

3.1.1.4. Yük hücresinin kalibrasyonu ... 89

3.1.1.5. Keski ve keski tutucunun yük hücresine montajı ... 92

3.1.2. Veri toplama ünitesi ... 93

3.1.2.1. Üst panoyu oluĢturan donanımlar ... 94

3.1.2.1.1. Ġzolasyon trafosu ... 94

3.1.2.1.2. Güç kaynağı ... 95

3.1.2.1.3. Yükselteçler (amplifikatörler) ... 95

3.1.2.1.4. Veri aktarıcı ... 96

3.1.2.2. Alt panoyu oluĢturan donanımlar ... 97

3.1.2.2.1. Akım ve gerilim dönüĢtürücüler ... 98

3.1.2.2.2. Motor hız kontrol cihazı ... 99

3.1.2.2.3. Lazer algılayıcı ve bağlantısı ... 100

3.1.2.3. Veri toplama kartı ... 101

3.1.3. Simulink‟te simülasyon programı ... 103

3.1.4. Simulink‟te oluĢturulan devreler ... 103

3.1.5. Doğrusal kayaç kesme deneyleri ... 105

3.1.6. Spesifik enerji değerinin belirlenmesi ... 106

3.2. Kaya Mekaniği Deneylerinde Kullanılan Deney Aletleri ... 110

3.2.1. Kaya mekaniği deney örneklerinin hazırlanması ... 110

3.2.2. Yoğunluk ve gözeneklilik (porozite) belirleme deneyi ... 111

3.2.3. Tek eksenli basınç dayanımı deneyi ... 112

3.2.4. Nokta yükleme dayanımı indeksi deneyi ... 114

xii

3.3.2.4. Temel yapay sinir ağı modelleri ... 132

3.3.2.5. Çok katmanlı ağlar ... 133

3.3.2.6. Hızlı algoritmalar ... 133

3.3.2.7. Geriye yayılım algoritması ... 134

4. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 135

4.1. Kaya Mekaniği Deney Sonuçları ... 135

4.1.1. Yoğunluk ve porozite deneyi sonuçları ... 135

4.1.2. Dolaylı çekme (Brazilian) dayanımı deneyi sonuçları ... 136

4.1.3. Tek eksenli basınç dayanımı deneyi sonuçları ... 137

4.1.4. Sonik hız deneyi sonuçları ... 138

4.1.5. Nokta yükleme dayanımı deneyi sonuçları ... 139

4.1.6. Schmidt sertlik deneyi sonuçları ... 140

4.1.7. Kırılganlık deney sonuçları ... 140

4.1.8. Kaya mekaniği deneylerinin toplu sonuçları ... 142

4.2. Doğrusal Kayaç Kesme Deneyi Sonuçları ... 142

4.3. Spesifik Enerji Değerlerinin Tahmini Ġçin Verilerin Ġstatistiksel Değerlendirmesi ve Sonuçları ... 150

4.3.1. SPSS 15.0 ile korelasyon analizi ... 152

4.3.2. SPPS 15.0 ile ikili regresyon analizi ve tahmin modelleri ... 154

4.3.2.1. Spesifik enerji değerleri kullanılarak regresyon modeli kurulması ve tahmini ... 154

4.3.2.2. Kayaçların fiziksel ve mekanik özellikleri kullanılarak regresyon modeli kurulması ve tahmini ... 158

4.3.3. SPSS 15.0 ile çoklu regresyon modeli ... 164

4.4. Yapay Sinir Ağları Yöntemi ile Verilerin Analizi ve Spesifik Enerji Tahmin Modelleri ... 172

4.5. Sonuçların Değerlendirilmesi ve Kollu Galeri Açma Makinelerinin Performans Tahmini ... 199

5. SONUÇLAR VE ÖNERĠLER ... 202

5.1 Sonuçlar ... 202

5.2. Öneriler ... 206

xiii

EKLER ... 221

xiv SE : Spesifik enerji değeri (MJ/m )

SEMek : Mekaniksel spesifik enerji değeri (MJ/m3)

SEElek : Elektriksel spesifik enerji değeri (MJ/m3)

sig : Anlamlılık değeri

s/d : Keskiler arası mesafe / kesme derinliği oranı S20 : Kırılganlık değeri (%)

Vp : P dalga hızı (km/sn) W : Keski geniĢliği (mm) WC : Tungsten karbid

σc : Tek eksenli basınç dayanımı (MPa)

σt : Çekme dayanımı (MPa)

α : Kesme açısı (°) β : Temizleme açısı (°) ρ : Yoğunluk (g/cm3 ) Kısaltmalar A : Akım

DÇD : Dolaylı çekme dayanımı

ISRM : Uluslararası Kaya Mekaniği Derneği ICR : Net kazı hızı

KGAM : Kollu galeri açma makinesi

kW : Kilowatt

NYD : Nokta yükleme dayanımı RQD : Kaya kalite değeri

RMR : Kaya kütlesi değelendirme indeksi

SE1Mek : Yardımsız kesme koĢullarında elde edilen mekaniksel spesifik enerji

SE1Elek : Yardımsız kesme koĢullarında elde edilen elektriksel spesifik enerji

SE2Mek : Optimum s/d‟deki mekaniksel spesifik enerji

SE2Elek : Optimum s/d‟deki elektriksel spesifik enerji

TBM : Tam cepheli tünel açma makinesi TEBD : Tek eksenli basınç dayanımı

V : Gerilim

1. GĠRĠġ

Son yıllarda yüzeye yakın maden rezervlerinin azalması üreticileri daha derinlerdeki rezervlere, yeraltı madenciliğine, yönlendirmektedir. Yeraltı madenciliğinde teknolojinin geliĢmesi, daha ekonomik ve güvenli olması nedeniyle mekanize kazı sistemlerinin kullanımı artmaktadır. Ayrıca kentleĢmenin hızla artmasıyla da metro, karayolu tüneli, su tüneli ve yeraltı deposu gibi uygulamaların hızla artması mekanize kazı sistemlerinin kullanılmasını zorunlu hale getirmektedir. Bu nedenle mekanize kazı sistemlerinde kazı performansının güvenli bir Ģekilde kestirimi çok önemlidir. Kazı performansının kestirimi; teknik, ekonomik olarak uygulanabilirliğin ve kazı hızlarının kestirimi olarak tanımlanabilir ve kazı iĢlerinin ekonomikliğini hayati derecede etkilemektedir. Bu da mekanize kazı sistemlerinde kullanılacak makinenin seçiminin kayaç özelliklerine uygun olarak yapılmasını ve bu tür makinelerin verimli çalıĢmasını sağlamakta ve mekanize kazıyı diğer kazı sistemlerine göre daha avantajlı duruma getirmektedir. Makine, kazı yapılacak formasyonun özelliklerine göre seçilmez ve tasarlanamaz ise; birçok sorunlarla karĢılaĢılır hatta bazen kazı sisteminin değiĢtirilmesi gerekebilir. Bunun için kullanılacak makinelerin ve keskilerin seçimi çok önemli olmakta ve iĢe baĢlamadan önce kesilecek formasyonun kazılabilirlik özelliklerinin belirlenmesi gerekmektedir.

Mekanize kazı, kayacı kazı makineleri ile çeĢitli keskiler yardımıyla mekanik olarak kesip parçalama esasına dayanan bir kazı yöntemidir. Mevcut mekanize kazı makinelerinde kullanılan ileri teknoloji sayesinde mekanik kazıcılar çok aĢındırıcı formasyonlar dıĢında hemen hemen tüm formasyonlarda kazı yapabilecek tiplere sahiptir ve bu tiplerin geliĢtirilmesi konusunda özellikle son yıllarda önemli ilerlemeler sağlanmıĢtır. Teknolojik geliĢmelere bağlı olarak yüksek yatırımlar gerektiren madencilik sektöründe, en uygun verimlilik düzeyini yakalamak ve iĢletme maliyetlerini düĢürmek için hazırlık ve üretim gibi her aĢamada mekanize kazı kaçınılmaz olmaktadır. Bu görüĢ ıĢığı altında son yıllarda; metro kazıları, su tünelleri, demiryolu tünelleri, karayolu tünelleri, yeraltı depolama projelerinde tünel açma makinelerinin kullanımı; yeraltı kömür madenciliğinin hazırlık aĢamasında kollu galeri açma makinelerinin, üretim aĢamasında da tamburlu kesici-yükleyicilerin ve sürekli kazıcıların kullanımı artmaktadır. Bu artıĢa bağlı olarak mekanize kazı yöntemlerinin önemi de artmıĢtır. Kazıcı makine alacak firmaların alacakları makineleri kullanarak kazı yapacakları kayaç türlerini bilmeleri ve bu kayaçların özelliklerine göre kazıcı

kayaçların kazılabilirliğine etki eden faktörlerin araĢtırılması büyük önem taĢır.

Günümüzde bu konuda tam olarak kabul görmüĢ bir kazılabilirlik tayin yöntemi bulunmamaktadır. Uygulamalardan elde edilen tecrübelerin ortaya konulması ve bu tür makinelerden daha verimli sonuçlar alınabilmesi için yapılması gerekenler hakkında, konunun uzmanları tarafından, ISRM (Uluslararası Kaya Mekaniği Derneği) 1987‟de bir toplantı düzenlemiĢtir. Konunun uzmanlarını komisyon halinde bir araya getiren bu toplantı, mekanize kazı uygulamalarının detaylı olarak görüĢülmesini sağlamıĢtır. Bu toplantıda bazı tavsiye kararları alınmıĢtır. Bu tavsiye kararlarından bazıları aĢağıdaki gibi sıralanabilir (Bamford, 1987);

1- Kayaçların dayanım özelliklerini irdeleyen testlerin (Tek eksenli basınç dayanımı, çekme dayanımı ve kesme dayanımı) yapılması,

2- Kayaçların aĢındırıcılık özelliklerini inceleyen testlerin (Cerchar, Schimazek aĢındırıcılık testleri) yapılması,

3- Kırılganlık ve dayanım özelliklerini inceleyen testlerin (Koni delici, darbe dayanımı, uç batırma, Shore scleroscope testleri) yapılması,

4- Yerinde yapılan kazılabilirlik deneylerinin yapılması 5- Laboratuar kesme deneylerinin yapılması.

ISRM tarafından önerilen yukarıdaki maddelerden ilk üçünde geçen deneyleri kullanarak kazı makinelerinin kazı performansını tahmin etmeye çalıĢan birçok araĢtırma yapılmıĢ ve modeller geliĢtirilmiĢtir. Fakat kayaç kazılabilirliğinin en gerçekçi tahmini laboratuar kesme deneyleri ile yapılabilmektedir (Bamford, 1987).

1.1. ÇalıĢmanın Amacı

Ülkelerin geliĢmesi ve kalkınmasında yer altı maden kaynaklarının bilimsel metotlarla iĢletmeye alınması hayati önem taĢımaktadır. GeliĢmiĢ ülkelerin kalkınmasının temelinde, bu kaynakların verimli olarak iĢletilmesi bulunmaktadır. Çünkü yaĢamı aktif hale getiren unsurların çoğunu madenler oluĢturmaktadır. Ülkemizde son yıllarda madenciliğe doğru artan talepler nedeniyle dünya da diğer madencilik Ģirketleri ile rekabet edebilmek ve madencilik faaliyetlerini daha verimli daha ucuz ve kolay yapabilmek için insan gücünü en aza indiren mekanize kazı sistemlerini kullanmak kaçınılmaz olmuĢtur. Ülkemizde artan nüfus nedeniyle kentlerde belediyelerin ulaĢım, doğalgaz, elektrik, su ve kanalizasyon gibi hizmetlerini yeraltına indirmesi, karayolu, demiryolu ve su tüneli ile yeraltı deposu gibi hizmetlerin artması mekanize kazı sistemlerinin kullanılmasını zorunlu ve gerekli hale getirmektedir. Bu talepler ıĢığında son yıllarda ülkemizde kazı makinelerinin kullanımı artmıĢtır. Kazıcı makineyi kullanacak olan firmanın daha verimli ve ekonomik bir kazı yapabilmeleri için bilimsel metotlara dayanarak kazıcı makine seçimini yapmaları gerekmektedir. Çünkü ilk yatırım maliyeti çok yüksek olan bu tür projelerde yatırımcı firmanın proje maliyetlerini önceden tahmin edebilmesi bu firmaların ileriye dönük sağlıklı bir üretim ve finans planlamasını yapabilmesini sağlaması açısından hayati önem taĢımaktadır. Bu nedenle mekanize kazı sistemlerinde kazı performansının güvenli ve doğru Ģekilde önceden kestirimi çok önemli olmaktadır.

Verimli ve ekonomik bir maden veya tünel çalıĢmasında karĢılaĢılan kayaç ve cevher kazısında oluĢan maliyetlerin mümkün olduğu kadar azaltılması, emniyet sınırları içinde yeni bir mekanize kazı sisteminin geliĢtirilmesi ve uygulanması gerekmektedir. Mekanik kazı makinelerinden beklenen yararlara ulaĢabilmek için, bu makinelerin kazılacak kayaçların özelliklerine uygun olarak seçilmeleri gerekmektedir. Mekanize kazıda ekonomikliği ve kapasiteyi belirleyen diğer önemli bir faktör ise formasyonla direk temas halinde olan keskilerin performansıdır. Bu nedenle, mekanik kazı makinelerinin ve keskilerin seçiminden önce, kayaçların kesilebilirlik özelliklerinin belirlenmesi gerekmektedir. Kazılacak formasyonun özelliklerine uygun makine ve keski seçildiği taktirde kazı için en uygun parametreler belirlenmiĢ olduğu için hem kayaç kazısı verimli bir Ģekilde yapılacak hem de harcanan enerji sarfiyatı önemli miktarlarda azalacaktır.

oluĢturmak çalıĢmanın ikinci hedefi olmuĢtur. Yapılan bu araĢtırmadan sonra özellikle kama tip keski kullanılan mekanize kazı makinelerinin (kollu galeri açma makineleri, sürekli kazı makineleri, tamburlu kesici yükleyici vb.) üzerinde laboratuar kesme deneyleri yapılan ilgili kayaçlar için kullanıldığı takdirde performans tahmininde kullanılmak üzere “kazı performans tahmini” oluĢturmak hedeflenmiĢtir. Bu sistem, kayaçları kesme iĢlemi benzer mekaniksel dayanımlara bağlı olarak çalıĢan kazı makineleri için de geçerli olacaktır.

Günümüzde kazıcı makine ve kesici uç seçimleri genelde bu ekipmanları üreten firmaların görüĢleri doğrultusunda olmaktadır. Bu uygulama ise büyük problemlere neden olabilmektedir. Çünkü bu ekipmanları üreten bir firma ekipmanların kullanılacağı maden için kendi portföyünde mevcut olan ekipmanlar içinden öneri yapabilecektir, diğer firmaların ürünleri hakkında herhangi bir fikir beyan edemeyecektir. Hâlbuki doğru olan bütün marka ve modeller içerisinden seçimin yapılmasıdır. Kazıcı ekipmanları üreten firmaların büyük bir oranının yurtdıĢı kaynaklı firmaların olduğu da düĢünülürse yanlıĢ bir ekipman seçiminde hem firmanın hem de ülkemizin döviz kaybedeceği de önemli bir gerçektir. Ayrıca kazıcı makinelerin performanslarının önceden tahmin edilebilmesi de üretim kapasitesi açısından büyük önem taĢımaktadır. Kısaca bu çalıĢmada kazıcı ekipmanların seçiminde kullanılabilecek bilimsel bir altyapı oluĢturarak hem kazı makinesi satın alacak firmalara hem de araĢtırmacılara kolaylıklar sağlanması hedeflenmektedir.

2. KAYNAK ARAġTIRMASI

2.1. Madencilikte Kullanılan Kazı Yöntemleri

Madencilikteki kazı iĢlemlerinin amacı, maden yatağındaki değerli minerallerin bulunduğu yerden çıkarılmasını sağlamaktır. Ayrıca kazı yan kayaçların kazılması iĢlerinde de uygulanmaktadır. Madencilik birbirini takip eden iĢlerin veya eĢ zamanlı birçok temel iĢlemin yapılmasını gerektirir. Son yıllarda teknolojinin geliĢmesiyle birlikte, özellikle galeri açma ve kuyu açmada mekanize kazı uygulamasının arttığı görülmektedir. Fakat kazı iĢlerinde mekanizasyon durumu yalnızca teknolojinin bugünkü imkânlarına bağlı olmayıp, aynı zamanda maden yatağının jeolojik yapısına da bağlı olmaktadır. Günümüzde kullanılan baĢlıca kazı yöntemlerini Ģöyle sıralayabiliriz (Saltoğlu, 1976);

Mekanik kazı

Delme-patlatma ile kazı Hidromekanik kazı Isıtma ile kazı

GazlaĢtırma yoluyla kazı Ergitme yoluyla kazı Suda çözünme yoluyla kazı

Henüz tamamlanmamıĢ halen üzerinde araĢtırmalar yapılan yeni kazı teknikleri de bulunmaktadır. Bu teknikler; lazer, plazma jetleri, kıvılcım erozyonu ve termal kazı gibi tekniklerdir (Bilgin, 1989).

2.2. Mekanize Kazı

2.2.1. Tarihsel geliĢim

Alman kömür sabanlarının ilk olarak 1948‟de Ġngiltere‟ye giriĢi ve Anderson kesici yükleyicilerinin 1948‟de imali ile kazı mekaniğinde geliĢim yeni bir aĢamaya girmiĢ ve karĢılaĢılan büyük zorluklar Ġngiliz kömür idarelerine bağlı bir kazı mekaniği grubunun kurulmasına sebep olmuĢtur. Bu grup çalıĢmalarını bugüne kadar devam ettirmiĢ ve kazı mekaniği biliminin geliĢmesine büyük katkı sağlanmıĢtır.

Kömürün diğer formasyonlara göre daha zayıf bir dayanıma sahip olması, aĢındırıcı da olmamasından dolayı dökme demir kesici uçlarla donatılmıĢ kömür kesici makineler, basınçlı hava ile birlikte 1850 yıllarında Ġskoçya (Ġngiltere)‟deki kömür ocaklarında kullanılmaya baĢlanmıĢtır. Bu tarihten sonra kömür kesme makinelerinin geliĢmesi ve uygulanması hızla artmıĢ ve 1900‟den sonra elektrik enerjisinin yeraltına giriĢi ile de bu geliĢim hız kazanmıĢtır (Shepherd ve Withers, 1960).

Diskli ve zincirli potkabaç makinelerinin devreye girmesi Ġngiltere‟de 1800 yılındaki yıllık 10 milyon tonluk kömür üretim hızını 1865 yılında 100 milyon tona çıkarmıĢtır.

ĠnĢaat sektöründe, kaya ortamında tünel açmak için geliĢtirilen ilk makine 1881‟de Ġngiltere Folkstone‟da kullanılmıĢtır. Bu makine dönen 2 kolu ve bu kollar üzerine monte edilmiĢ tırnakları ile kayayı kazmaya çalıĢmıĢtır (Megaw ve Bartlett, 1981).

Beaumont‟un 1884 yılında ManĢ denizinin Fransız tarafında 2,14 metre çapında tam cepheli bir kazı makinesiyle pilot tünel açması, yine tünelcilik sektöründe varsayılan ilk modern geliĢmelerdendir (Robbins, 1976).

Amerika BirleĢik Devletlerinde (ABD) 1910 ile 1920 yılları arasında, malzeme alanındaki geliĢmeler özellikle yeni darbeli delicilerin ve kömür kazı makinelerinin yapılmasına neden olmuĢ ve bugünkü modern kazı makinelerinin tasarım temelleri atılmıĢtır.

Ülkemizde mekanik kesme yapan kazı makinelerinin kullanımı ise ilk olarak 1970‟li yıllarda Güneydoğu Anadolu Projesi (GAP) çerçevesindeki Urfa sulama tünellerinin açılması sırasında kullanılmıĢ ve bugüne kadar baĢta kömür madenciliği olmak üzere çeĢitli sektörlere uzanan yayılım göstermiĢtir (Hekimoğlu ve ark., 1998).

2.2.2. Mekanize kazının seçimi

Madencilikte kazı iĢleri genel olarak klasik kazı (delme-patlatma) ve mekanize kazı olmak üzere ikiye ayrılır. Laboratuarda ve arazide uzun süreden beri denenmelerine rağmen diğer yöntemler (termal parçalama, füzyon, buharlaĢtırma, kimyasal parçalama) bugüne kadar ticari veya endüstriyel ölçekte kullanılmamıĢtır. Bunun ana nedeni büyük enerji gereksinimleri ve çevresel sorunlardır.

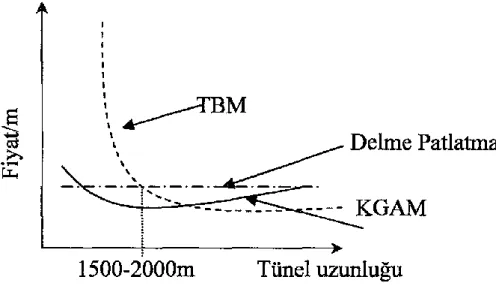

Dünyada enerji ihtiyacının artmasından dolayı, kazı teknolojisinin geliĢimi de hızlanmıĢtır. Delme-patlatma ile kazı iĢlemleri yerine birçok avantajı bulunan mekanize kazı artık daha çok kullanılmaya baĢlanmıĢtır. Delme-patlatma yöntemi ile mekanize kazı sistemleri karĢılaĢtırıldığında, delme-patlatma yönteminin ilk yatırım maliyeti daha düĢük olduğu bilinmektedir. Fakat bu tek baĢına yöntem seçimini belirlememektedir. ġekil 2.1‟de görüldüğü gibi açılan tünel uzunluğu arttıkça tüm iĢletme maliyetleri (iĢçilik, tamir bakım, tahkimat, havalandırma gibi) göz önünde alındığında tam cepheli tünel açma makinesi ve kollu galeri açma makineleri daha verimli kazı yaparlar. Bu yüzden uzun tünel veya galeri kazılarında tercih edilirler.

ġekil 2.1. Tünel uzunluğuna bağlı olarak kazı maliyetinin değiĢimi (Pakes, 1991)

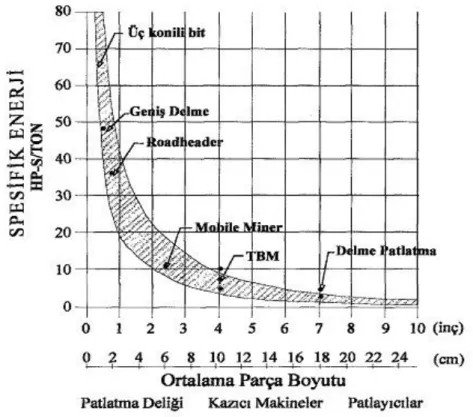

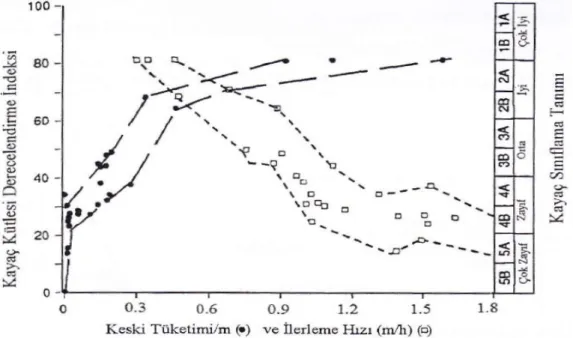

ġekil 2.2‟de klasik kazı ile mekanize kazıyı karĢılaĢtırmak için, en önemli mekanize kazı iĢletme parametreleri olan spesifik enerji (SE), keskiler arası mesafe (s) ile kesme derinliği (d) arasındaki oran (s/d) ve hem mekanize kazı hem de klasik kazı parametresi olan parça boyutu (cm) ve pasa hacmi (m3/km) arasındaki iliĢki görülmektedir (Tunçdemir, 2002).

harcanan enerji A noktasına doğru artar; bu durumda keskiler, kazı için harcaması gereken enerjiyi kayacı ufalama iĢine harcayarak enerji sarfiyatına neden olur ve en iyi kazı bölgesinden uzaklaĢır. Bu nedenle test edilen kayacı kazmak için seçilecek bir makinenin kesici kafa tasarımı A noktasındaki SE ve s/d değerlerine göre yapılmalıdır. A noktasının altında kalan alan klasik kazı bölgesi olarak tanımlanabilir. Ancak tüm maliyetler göz önüne alınırsa kazı uzunluğu arttıkça mekanize kazının klasik kazıya oranla daha ekonomik kazı yaptığı unutulmamalıdır.

ġekil 2.2. Klasik kazı-mekanize kazı karĢılaĢtırması (Tunçdemir, 2002)

ġekil 2.2‟de II. bölge mekanize yada klasik kazı sırasında elde edilen pasaların parça boyutu arttıkça, bu pasayı parçalamak için harcanan spesifik enerjinin de azaldığını gösteren bir bölgedir. Yani klasik yöntem ile kazıda daha büyük parçalar elde

edilirken mekanize kazı yönteminde elde edilecek parçaların büyüklüğü ancak, optimum s/d noktasında oluĢan spesifik enerjinin meydana gelmesinde rol oynayan pasa parça büyüklüğü B noktasının apsisinden daha büyük olamaz. Bu yüzden B noktasının solunda kalan bölge klasik kazı bölgesi, sağında kalan bölge de mekanize kazı bölgesi olacaktır. ġekil 2.2‟de III. bölge parça boyutunun arttıkça pasa hacminin de arttığını göstermektedir. Ancak mekanize kazıda pasa hacmini sınırlayan faktörler vardır; teorik olarak pasa hacmi keskiler arası mesafe (s) ile kesme derinliği (d)‟nin oluĢturduğu köprü alanı ve kazı uzunluğunun (kağıt yüzeyine dik yönde) oluĢturduğu pasa hacim geometrisinden daha büyük olamaz (ġekil 2.3). Bu yüzden C noktasında bir sabitleĢme söz konusudur. Ancak bu noktadan sonra klasik yöntem ile kazı bölgesine geçildiğinden parça boyutu da büyüyecek pasa hacmi de artacaktır.

ġekil 2.3. Ġki keski arasında kalan köprü (Tunçdemir, 2002)

ġekil 2.2‟de IV. bölge pasa hacmi ile optimum s/d arasındaki iliĢkiyi göstermektedir. Mekanize kazıda en düĢük spesifik enerjinin harcandığı optimum s/d noktasında, en yüksek pasa hacmi elde edilir (D noktası). Elde edilen bu pasanın parça boyutları da mekanize kazı için en büyük parça boyutları olacaktır. Klasik kazıda “s” patlayıcı madde delikleri arası mesafeyi “d” de deliklerin derinliği olarak düĢünülürse; patlatma sonrası oluĢacak pasa hacmi kesikli çizgi boyunca artacak, yine parça boyutu da bu kesikli çizgi boyunca büyüyecektir.

Kayaç kazısında klasik kazı yöntemi kullanıldığında delme patlatma iĢleminin istenildiği seviyede olması için; gevĢetilen kayanın kaldırılması, taĢınması, depolanması ve iĢlenmesi kolay olan iyi parçalanmıĢ bir cevher veya pasa yığını vermesi, aynı

Mekanize kazı ile tünel ya da galeri açmanın avantajlarını Ģu Ģekilde sıralayabiliriz; a) Ġlerleme hızları klasik yönteme göre 4-5 kat daha fazla olabilmektedir.

b) Klasik yöntemde, ateĢlemeden dolayı oluĢan Ģoklar çevre kayaçları olumsuz bir Ģekilde etkiler ve kayacın zayıflamasına neden olur. Buna bağlı olarak, aĢırı sökülme oranı yüksektir (% 30-40 civarında). Hâlbuki makine ile kazıda aĢırı sökülme %5 civarındadır. Bunun da tahkimat performansı üzerinde büyük etkisi vardır.

c) Daha az insan gücüne ihtiyaç vardır.

d) Kaza ve meslek hastalığı oranı daha düĢüktür. Aynı uzunluktaki bir tünelde (1000 m ilerleme için) klasik yöntemde 4,28 olan bu oran, mekanize yöntemde 2,69‟a inmiĢtir (Moritz, 1985).

Yukarıda sözü edilen faydalara karĢın makinelerin kullanımında, bazı sınırlamalar mevcuttur. Bunlar;

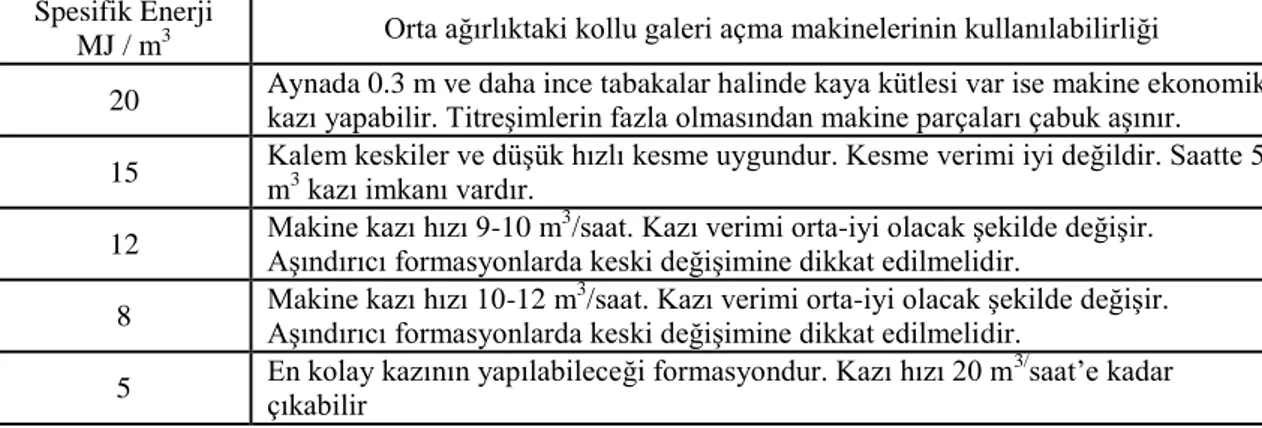

a) Kayaç dayanımı ve aĢındırıcılığı bu makinelerin ekonomik olarak kullanımlarını etkiler. Tam cephe makinelerin hemen hemen her sertlikteki kayaçta kazı yapabilmelerine karĢın, kollu galeri açma makineleri tek eksenli basınç dayanımı 150 MPa‟a kadar olan kayaçlarda kazı yapabilmektedir.

b) Makine ile kazıda bir defada sürülecek tünel uzunluğunun belli bir miktarın üzerinde olması gerekir. Bu minimum uzunluk tam cephe tünel açma makinelerinde 3000 m civarındayken (Howarth, 1986), kollu galeri açma makinelerinde birkaç yüz metreye kadar iner. Kuzey Amerika‟da, bir kural olarak makine ağırlığının beher 8-10 tonuna karĢılık en az 91 m uzunluk öngörülmektedir. Yani 80-100 ton ağırlığındaki bir kollu makinenin, bir defada açması gereken minimum tünel uzunluğu 910 m civarındadır (Kolegman, 1983). Minimum kazı uzunluğunu belirleyen diğer bir etken makinelerin taĢıma ve montajlarının maliyeti ve süresidir.

Kazı sistemleri arasındaki iliĢki ile ilgili olarak ġekil 2.4‟de görüldüğü gibi spesifik enerji, kazı sistemlerinin oluĢturduğu parçalanmıĢ kayaç parça boyutuna doğrudan bağlıdır. Parça boyutu büyüdükçe spesifik enerji değeri düĢmektedir. Patlayıcı madde ile kazıda çok iri parça açığa çıktığından, yöntem diğerlerine göre daha verimli olarak tanımlanabilir. Fakat ilerleme hızının sınırlı oluĢu, titreĢimlerin açığa çıkması, aĢırı söküm yaparak tahkimat ve emniyet problemleri çıkarması bu yöntemin uygulanıĢını sınırlamaktadır (Özdemir, 1994).

ġekil 2.4. Spesifik enerji-parça boyutu açısından kazı sistemleri arasındaki iliĢki (Özdemir, 1994) Yıllar boyunca yapılan araĢtırmalar sayesinde yararlı olduğu ortaya konulan bazı metotlarla, kazı sistemleri için mühendislik ve araĢtırma faaliyetleri yürütülmektedir. Elde edilen bu bilgi birikimi, kazılacak bölge için en iyi mekanik kazıcı tasarımının yapılmasına ve iĢletme gereksinimlerinin ne olduğunun tespit edilmesine yardımcı olmaktadır. Uygulama sonucu elde edilen veriler de bu yöntemlerin verimliliğini artırdığını ve maliyetleri düĢürdüğünü doğrulamaktadır. Buna göre bir mekanik kazı projesi belli aĢamalardan geçmektedir. Bu aĢamalar Çizelge 2.1‟de verilmektedir (Tunçdemir, 2002). Çizelge 2.1‟e göre kazı yapılacak kayacın ve çalıĢma ortamının koĢullarına göre bu faaliyetlerde değiĢiklik olabilir, bunların yanı sıra çeĢitli ekler yapılabilir.

2.3. Madencilikte Kullanılan Kazı Makineleri

Klasik yöntemin pahalı, düĢük hızlı ve emniyet bakımından fazla güvenilir olmaması tünel/galeri açma makinelerinin geliĢmesine yardımcı olmuĢtur. Gerek madencilik, gerekse sanayide meydana gelen üretim artıĢlarının en önemli faktörlerinden biri mekanizasyonun sağlanmasıdır. Bu nedenle hem madencilik sektöründe hem de kazı ile uğraĢan diğer sektörlerde kazı iĢleri mekanik kazıcılarla yapılmaya yönlenmektedir. Bu nedenle günümüzde kazı makinelerinin kullanımı artmıĢtır. Tünel açma yöntemlerinin hangi kayaç dayanımı aralığında kullanıldıkları ġekil 2.5‟de verilmiĢtir (Acaroğlu, 2004).

ġekil 2.5. ÇeĢitli tünel açma yöntemlerinin kayaçların tek eksenli basınç dayanımına (TEBD) göre kullanım aralığı (Acaroğlu, 2004)

Galeri/tünel açma makineleri çeĢitli kriterlere göre sınıflandırılmaktadır. Ancak literatürde en çok kullanılan sınıflandırma kazı cephesine göre yapılan sınıflandırmadır. Buna göre tünel ya da galeri açan mekanize kazı makineleri iki ana gruba ayrılmaktadır.

1) Tam cephe kazı yapan makineler 2) Kademeli kazı yapan makineler

2.3.1. Tam cephe kazı yapan kazı makineleri

Adlarından da anlaĢılacağı üzere, bu makineler galeri ya da tünel aynasını bir bütün olarak kazarlar. Daha ziyade inĢaat sektöründe özellikle metro, karayolu ve su tüneli gibi yapıların açımında kullanım alanı bulmuĢtur. Bu tip makineler dairesel kesitli kazı yapmak üzere tasarlanmıĢlardır. Ġlk yatırım maliyeti yüksek olduğundan kısa mesafeli tünellerin açılmasında ekonomik değillerdir. Ekonomik bir uygulama için tünel çapı 2-6 m, eğimi -18° +30° arasında olmalı, dönüĢ yarıçapı ise 100 m‟den büyüktür. Bu makineler çok pahalı ve ağırlardır. Tipik bir tam cephe kazı makinesi ġekil 2.6‟de gösterilmiĢtir.

ġekil 2.6. Bir tam cephe tünel açma makinesi ( www.aykutozdemir.com.tr, 2012)

2.3.2. Kademeli kazı yapan kazı makineleri

Tarama makineleri ve kollu makineler olarak ikiye ayrılırlar. Kollu galeri açma makinesi, tamburlu kesici, sürekli kazı makinesi ve hidrolik kırıcılar bu sınıfa girmektedir.

2.3.2.1. Kollu galeri açma makineleri

Bu makineler kazı arınını kademeli olarak kazarlar. Kesme kafaları tünel kesitine göre çok küçüktür. Mantar, yarım küre veya konik Ģekilli kesici kafa bir kol ucunda dönerek kazı yapar, ayrıca bu kafalar çalıĢacakları ortama göre çeĢitli tip keskilerle donatılırlar.

Kol (Bum) aĢağı, yukarı, sağ, sol ve ileri-geri hareket edebilir. Kol kesme kafasına kuvvet iletimine yaradığı gibi, makine ve operatörün aynadan uzakta daha emniyetli bir Ģekilde çalıĢmasına olanak sağlar. Ayrıca tahkimatın kurulmasına ve bazı makine tipleri pasa yüklemesine yardımcı olur.

Bu makinelerin tam cepheli tünel açma makinelerinden bazı üstünlükleri vardır. Bunlar diğerlerine göre daha hafiftirler, taĢınma, montaj ve demontajları daha kolaydır. Dolayısıyla ekonomik olarak sürülecek minimum tünel uzunluğu diğer makinelere göre daha azdır ve seçmeli kazıya elveriĢlidirler. Bu da özellikle cevherli formasyonlarda önemlidir (Shahriar, 1988). ÇalıĢmaları kesite bağlı değildir. Çok keskin dönüĢleri (kurbaları 90°) rahatlıkla dönebilirler. Aynayı gözlemek ve ona eriĢmek daha kolaydır. Formasyonun yumuĢaklığı bunlar için bir engel olmamakla beraber, ekonomik olarak kazı yapmaları kayaç sertliği ve dayanımıyla sınırlanır. Kazılabilirliği güç olan kayaçlarda, daha güçlü ve daha ağır tipleri kullanılır. Buna paralel olarak maliyetleri de artar. Bu makinelerin çalıĢtırıldığı kazı lokasyonlarının dar olması nedeniyle makinenin çalıĢma yerine taĢınması güçtür. Bu nedenle bu makineler parçalar halinde sökülerek yeni çalıĢma lokasyonlarına nakledilirler. Bir kollu makine 5 genel bölümden oluĢur (ġekil 2.7).

1) Kol (Bum) ünitesi (bum gövdesi ve kesici kafa) 2) YürüyüĢ ünitesi (paletler)

3) Malzeme yükleme ünitesi (besleyici tabla ve toplayıcılar) 4) Malzeme aktarma ünitesi (zincirli ve köprülü konveyör) 5) Hidrolik ve elektrik aksamlar

ġekil 2.7. Bir kollu galeri açma makinesi ve üniteleri (Tunçdemir, 2002)

Bu ünitelerin yanı sıra seçimli olarak kullanılabilen bazı ek donanımlar da bulunabilir. Bunlar stabilite sağlayan yan mahmuzlar, kırıklı çatlaklı formasyonda

Genellikle ağırlığına ve kesici kafa tiplerine göre sınıflandırılırlar.

2.3.2.2.1. Ağırlığına göre sınıflandırma

Makinenin fiyatı, boyutu ve uygulama alanı hakkında fikir verdiğinden en çok kullanılan sistem, ağırlığına göre sınıflandırmadır (Çizelge 2.2).

I. sınıf makineler 22 m2‟ye kadar kesitli galeriler açabilirler. 40-60 MPa orta

basınç dayanımındaki kayaçlarda ilerleme hızları 25 m/gün‟den fazladır. II. ve III. sınıfları orta ağırlıktadırlar ve hem madencilik hem de inĢaat sektöründe kullanılmaktadırlar. III. sınıfı kollu makineler, tuz potas, fosfat, boksit, alçıtaĢı, kireçtaĢı ve diğer yumuĢak minerallerin kazısında yüksek verimde çalıĢırlar. IV. sınıf makineler daha yüksek basınç dayanımındaki kayaçları kazabilme kabiliyetine sahiptir. Ayrıca yön kontrol sistemlerine sahiptirler (Schneider, 1988).

Çizelge 2.2. Kollu makinelerin ağırlığına göre sınıflandırılması (Schneider, 1988) Sınıf Ağırlık (ton) 0 I 20 20-30 Hafif II III 30-50 50-75 Orta IV 75 + Ağır

2.3.2.2.2. Kesici kafa tipine göre sınıflandırma

Kesici kafanın makine üzerindeki konumu ve tasarım Ģekli, o makineye etkiyen çeĢitli kuvvetlerin büyüklüğünü ve etkileme yönünü tayin etmesi nedeniyle kazı

performansı açısından önemlidir. Pratikte kollu makineler kesici kafaların bum eksenine göre dönüĢ yönleri temel alınarak sınıflandırılırlar;

Dönme ekseni kol eksenine paralel olan kesici kafalı kollu makineler (Spiral Tip), (ġekil 2.8).

Dönme ekseni kol eksenine dik olan kesici kafalı kollu makineler (Tambur Tip), (ġekil 2.9).

ġekil 2.8. Spiral tip kollu galeri açma makinesi (www.dosco.co.uk, 2012)

kesme ve çekme dayanımlarından daha büyük olduğundan kayaç kesilirken keskinin uyguladığı kuvvet kayacın kesme ve çekme dayanımını yenecek Ģekilde tasarlanmalıdır. Yani kayaç serbest bir yüzeye doğru kesilmeli, baĢka bir deyiĢle keskilerin kazı sırasında oluĢturduğu mikro çatlaklar birbirine ulaĢacak Ģekilde kesici kafa tasarımı yapılmalıdır (McDermott, 1988).

Makineye gelen kuvvetler, kesici kafanın hareketlerinden kaynaklandığı için kesici kafanın en uygun konumda kazı yapması gerekir. Tersi durumda makineye aĢırı yük geleceğinden metal yorulmaları meydana gelir ve makine ömrü azalır, bu da iĢletme maliyetini artıracaktır. Dolayısıyla kesici kafanın kazı Ģeklinin yanında keskilerin kafa üzerindeki yerleĢimleri yani kesici kafanın tasarımı da önemlidir (Hekimoğlu ve Fowell, 1988).

Kollu galeri açma makineleri ile tünel açmanın avantajları ise Ģu Ģekilde sıralanabilir (Heiniö, 1999; Çomaklı, 2010);

Delme-Patlatma yöntemine göre daha az iĢçiye ihtiyaç gösterdiğinden kaza oranı da aynı oranda azalır,

Ġlerleme süresince yardımcı iĢlemler gerektirmediğinden boĢta geçen zaman azdır, Nispeten düzgün bir kazı yüzeyi elde edilir,

Tüneli çevreleyen kayada gevĢeme olmadığından daha az tahkimat gerekir. Böylece gereken tahkimat daha az olur,

Tam cepheli tünel açma makinesinde olduğu gibi dar bir jeolojik sınır içinde çalıĢmaz. Daha kötü kaya Ģartlarına uyum sağlayabilir. Çünkü aynaya yaklaĢmak her zaman kolay olduğundan gerektiğinde tahkimat yapmak mümkündür,

Tam cepheli tünel açma makinelerinden daha düĢük bir enerjiye ihtiyaç gösterir, Makine ve gerekli malzeme pahalı olmasına rağmen yine de tam cepheli tünel açma makinesinin maliyetinden birkaç defa aĢağıdadır.

2.4. Kazı Makinelerinde Kullanılan Keski Tipleri

Mekanize kazıda, ekonomikliği ve kapasiteyi belirleyen en önemli faktörlerden biri formasyonla direk temas halinde olan keskilerdir. Kazı makinelerinde çeĢitli tip keskiler kullanılmaktadır. Bunların çalıĢma prensipleri ve Ģekilleri birbirinden farklıdır. Genel anlamda iki ana gruba ayırmak mümkündür. Bunlar döner ve kama tipi keskilerdir (ġekil 2.10).

Döner keskiler bazı istisnalar dıĢında tam cephe kazı makinelerinde kullanılmaktadır. Kama tipi keskiler ise kollu makineler, kesici yükleyiciler, potkabaç makineleri ve sürekli kazıcılar‟da (Continous Miner) kullanılır. Ayrıca yumuĢak kayaçlar için imal edilmiĢ bazı tam cephe makinelerinde de kullanıldıkları bilinmektedir (Shahriar, 1988).

ġekil 2.10. Kazı makinelerinde kullanılan çeĢitli keski tipleri (Bilgin, 1989)

2.4.1. Kama tipi keskiler

Bu keskiler diğerlerine nazaran ucuz olduklarından ve bazı Ģartlarda daha verimli kazı yaptıklarından büyük kullanım alanı bulmuĢlardır. Çok sert ve aĢındırıcı

uç üretiminde en uygun Co yüzdesi; % 10-15‟dir.

Kama tipi keskiler genelde 3 ana gruba ayrılırlar. Radyal, öne eğimli ve kalem uçlu keskiler (ġekil 2.11). Radyal keskiler, kömür ve yumuĢak kayaçlarda; öne eğimli (ileri atımlı) keskiler, kömür ve orta sertlikteki kayaçlarda (genellikle kesici yükleyicilerde); kalem uçlu keskiler ise orta sertlikteki ve aĢındırıcı kayaçlarda (orta ve ağır tip kollu makinelerde) kullanılır. Keskiler kesici kafalara yerleĢtiriliĢlerine göre radyal ve tanjansiyel (öne eğimli, dalma açılı) olmak üzere ikiye ayrılır. Point attack (kalem uçlu) ve forward attack keskiler tanjansiyel keskilerdir. Kalem uçlu keski bir tür konik uca sahip forward attack keskidir (Tiryaki, 1994).

(a)

(b)

ġekil 2.12. Kama tipi keskilerin geometrisi a) Kama Uç b) Kalem Uç (Bilgin, 1989)

Kama tipi keskilerin performansına; bunların kalitesi yanında, geometrik boyutları da büyük etki eder. Bu keskilere ait uç geometrisi ġekil 2.12‟de gösterilmiĢtir. ġekil 2.12‟de gösterilen geometrik parametrelerin keski performansı üzerindeki etkileri aĢağıda özetlenmiĢtir;

a) Kesme açısı arttıkça keskiye gelen kuvvetler ve spesifik enerji azalır (Roxborough, 1973; Roxborough ve Rispin, 1973; Roxborough and Phillips, 1975; Bilgin, 1989). Bu etki küçük kesme derinlikleri ve körlenmiĢ keskilerde pek açık değildir. Ayrıca bu açının fazla büyümesi keski mukavemetini ters yönde etkilemektedir. Dolayısıyla bu ikisi arasında bir denge kurulmalıdır. Radyal keskilerde bu açı 90 derecedir. Öteki keskilerde ise kömürde ve yumuĢak kayaçlarda 20°, orta sert kayaçlarda 10° ve sert, çok sert kayaçlarda negatif kesme açısı uygulanır.

derinlikten sonra hızını kaybeder.

c) Keskiye etki eden kuvvetler, keski geniĢliğinin artmasıyla yükselir, spesifik enerji ise bu değiĢimden etkilenmemektedir.

d) Gerek kesme, gerekse normal kuvvetler keskinin körlenmesiyle hızlı bir Ģekilde artar. Bu artıĢ normal kuvvette 3 kata kadar çıkar (Roxborough ve Rispin, 1973; Inch, 1980).

e) Birim kesme mesafesinde açığa çıkan pasa miktarı keski geniĢliğiyle ve kesme derinliğinin karesiyle doğru orantılı olarak artar.

f) Spesifik enerji kayaç sökülme açısının artmasıyla azalır. g) Kesme hızının, kesme parametreleri üzerine bir etkisi yoktur.

h) Her kayaç türü için belli bir optimum s/d (keski mesafesi/kesme derinliği) oranı vardır.

i) Fc/Fn (Kesme kuvveti/Normal kuvvet) oranı, kesme derinliğiyle artar. j) Keskilerin birbiri izinden hareket etmesi kesme verimini düĢürmektedir.

2.4.1.1. Radyal keskiler

Bu keskiler, kesme kafası yüzeyine dik doğrultuda yerleĢtirilirler, yani kesme açıları 90°‟dir. Bunun bir sonucu olarak dayanımları düĢüktür. Kömür ve yumuĢak kayaçların kazılmasında kullanılmakta olup, ekonomik olarak kesebilecekleri kayaç basınç dayanımı en çok 60 MPa‟dır.

Radyal keskilerin verimleri öteki keskilere göre yüksek olup, bunlara etkiyen kesme ve normal kuvvetler daha azdır. Körlendikçe bu avantajları kaybolur. Ayrıca, bu keskilerde oluĢan toz miktarı, ötekilere nazaran daha fazladır (Roepke, 1983). ġekil 2.13‟de radyal keski gösterilmiĢtir.

ġekil 2.13. Radyal keski (www.machsource.com, 2012)

2.4.1.2. Öne eğimli keskiler

Bu keskilerin iĢleyiĢi, radyal keskilere benzemektedir. Eksenleri kesme kafası yüzeyine teğet olacak Ģekilde yerleĢtirilir. Diğer bir deyiĢle; gelen kuvvetler keski ekseniyle aynı doğrultuda olduğundan, gerek keski gerekse yuva kayıpları azalır.

Öne eğimli keskiler daha çok kesici yükleyicilerde kullanılır. Kollu makineler için pek elveriĢli olmadıkları belirtilmektedir (Hekimoğlu, 1987). ġekil 2.14‟de öne eğimli keski gösterilmiĢtir.

ġekil 2.14. Öne eğimli keski (www.shhaikemei.en.made-in-china.com, 2012)

2.4.1.3. Kalem uçlu keskiler

Ucu konik olup, bir kalemi andırdığı için bu isimle tanımlanan keskiler, 1970 yılında AEC Inc. ile Kennametal firmalarının iĢbirliğiyle yapılmıĢtır (Kolegman, 1983). Daha sonra diğer firmalarca da benimsenmiĢtir.

MPa‟a kadar çıkmıĢtır. Kalem uçlu keskilerin sert tungsten karbid uç kısmı konik Ģekilli olup, keski gövdesiyle aynı doğrultudadır.

Kalem uçlu keskilerin kesme performanslarını belirlemek amacıyla çeĢitli araĢtırmalar yapılmıĢtır (Hurt ve Evans, 1982; Evans, 1984; Wallace, 1976; Kelly, 1975; Fallace, 1983; Sundee, 1986). Bu araĢtırmalardan elde edilen baĢlıca sonuçlar aĢağıdaki gibi özetlenebilir.

a) Bu keskilerde oluĢan kesme ve normal kuvvetler radyal uçlara göre daha fazladır. b) Körlenmeye karĢı daha az hassaslardır.

c) Kesme sırasında oluĢan toz oranı daha fazladır.

d) Kesme sırasında, sürtünmeden dolayı kıvılcım oluĢma ihtimali daha fazladır. e) Minimum kesme kuvveti, kesme açısının 48°-55° olması durumunda elde edilir.

Bunların dıĢında radyal uçlar için söylenenler bu keskiler için de geçerlidir. ÇeĢitli kalem uçlu keskiler ġekil 2.15‟de gösterilmiĢtir.

Kalem ve Kama uçlu keskilerin karĢılaĢtırılmasını Ģöyle sıralayabiliriz; Kama uçlu keskiler daha ucuzdur.

Kama uçlu keskiler kalem uçlu keskilere göre daha yumuĢak formasyonlarda kullanılırlar (Kalem uçlu keskilerin 150 MPa formasyonlarda bile kullanılabilecek tipleri son yıllarda üretilmiĢtir).

Kalem uçlu keskilerin kendi kendilerini bilemeleri sebebiyle daha uzun ömürlü olmaktadırlar.

Kalem uçlu keskilerde oluĢan kesme kuvveti daha fazladır. Kalem uçlu keskiler kesme esnasında daha fazla toz oluĢtururlar

Kalem uçlu keskilerde kesme esnasında, sürtünmeden dolayı kıvılcım oluĢma ihtimali daha fazladır.

ġekil 2.16‟da kalem ve kama uçlu keskilerin keski tutuculara yerleĢtirilmiĢ hali gösterilmiĢtir.

(a) (b)

ġekil 2.16. Keski tutuculara yerleĢtirilmiĢ Kalem (a) ve Kama (b) Uçlu Keskiler

Yukarıda anlatılan kazı makinelerinde kullanılan keskilerin uygulama sınırları Çizelge 2.3‟de verilmiĢtir (Bilgin, 1989).

Çizelge 2.3. Keskilerin uygulama sınırları (Bilgin 1989) Formasyon

Basınç Dayanımı

(MPa)

Tipik Kayaç Keski Tipleri YumuĢak <50 ġeyl, Kömür,

KumtaĢı

Kama ve

Kalem Uçlu Yıldız Keski Orta Sert 50-100 KireçtaĢı,

Gnays Disk Keski Kabaralı keski Sert 100-200 Granit, Kuvarsit Çok Sert >200 Hornblent

ġekil 2.17. Merchant‟a göre kesme sırasında oluĢan kuvvetler

2

tan

d

2

FC

s

i (2.1) Burada;FC : Keskiye gelen kesme kuvveti σs : Kayaç (metal) kesme dayanımı

d : Kesme derinliği α : Keski açısı

Øi : Keski ile kesilen malzeme arasındaki sürtünme açısı

Merchant teorisi aslında malzemenin yalnız kesme dayanımı göz önüne alınarak çıkarılmıĢtır. Fakat bu formülü, gerek kesme dayanımı, gerekse kayaç iç sürtünme açısına (ϕ) dayanarak aĢağıdaki EĢitlik (2.2)‟deki gibi geliĢtirmek mümkündür. Bu teori daha ziyade yumuĢak kömürlerin kesilmesi için geçerli olup, sert kömürlerde çok iyi bir sonuç vermemektedir (Gottlieb ve Moore, 1981).

i i i Sd FC 2 1 tan tan 1 cos cos sin 2 (2.2)Evans (1962) yılında Ġngiliz kömür dairesi araĢtırma merkezinde kömürlerin kesilebilmesi üzerine kendi teorisini açıklamıĢtır. Merchant teorisinde çok önemli bir yer tutan talaĢ kaldırma olayı, kömürün kırılgan bir malzeme olmasından dolayı Evans‟ın teorisinde önemini kaybetmiĢtir. Evans‟a göre, buradaki çatlamalar kömürün çekme gerilmesinin yenilmesi ile meydana gelmekte ve keskinin kömüre batması sırasında keski ucundan baĢlayarak serbest yüzeye doğru geliĢmektedir.

Bu teori ayrıca keskinin konik kafası etrafında oluĢan gerilmelerden dolayı keski kayaç içerisinde ilerlemeye baĢladığı andan itibaren kırılmaların baĢladığını kabul eder (Evans, 1984). Daha sonra yapılan çalıĢmalar, kayaç ile keski arasındaki sürtünme katsayısı dikkate alınmadığında, bu teorinin kömür ve orta sert kayaçlarda gerçeğe yakın sonuçlar verdiğini göstermiĢtir. Evans kömür veya kayaca saplanan keskinin çekme dayanımını yenerek dairesel bir kırılma yüzeyi oluĢturduğunu ifade etmiĢtir (EĢitlik 2.3). 2 2 1 sin 1 2 2 1 sin 2 ' Wd C F t (2.3)

2

1

20

1

1

2

2

k

W

s

(2.4) Burada;F‟C : Maksimum kesme kuvveti

t

: Kayacın çekme dayanımı d : Kesme derinliği

W : Keski geniĢliği

: Kesme açısı

s : Keskiler arası optimum mesafe k : W/d

Burada;

F‟C : Maksimum kesme kuvveti

s

: Kayacın kesme dayanımı

i

: Kayaç ile keski arasındaki sürtünme açısı : Kayacın içsel sürtünme açısı

Nishimatsu (1972) Mohr kırılma prensibini göz önüne alarak, Merchant teorisine benzer bir teori ileri sürmüĢtür. Bu teoriye göre, kesme sırasında taĢtan kopan parçaların oluĢumunda kayacın kesme dayanımı etkendir (EĢitlik 2.6).

i i s n dW C F sin 1 1 cos 2 ' (2.6) Burada;F‟C : Keskiye gelen maksimum kesme kuvvetleri

s

: Kayacın kesme dayanımı d : Kesme derinliği

W : Keski geniĢliği

i

: Kayaç ile keski arasındaki sürtünme açısı : Kayacın içsel sürtünme açısı

: Kesme açısı n= 12-(/5)‟ dir.

2.5.2. Kalem uçlu keskiler ile ilgili kesme teorileri

Konik bir ucun kayaçlara batması ile ilgili ilk teori 1974 yılında Lundberg tarafından ortaya konulmuĢtur. Lundberg‟e göre konik uç kayaca batarken oluĢan radyal çatlaklar, çekme gerilmesinin yenilmesi sonucudur. Kırılma yüzeyi ise keski ucundan itibaren baĢlayarak yüzeyle bir () açısı yapmaktadır. Buna göre kalem uçlu keskilerle kazı esnasında oluĢan parça oluĢumu EĢitlik (2.7) ile hesaplanır.

1/3 1/3

2 / 2 / Tg Cotg Arctg (2.7) i < /2 : Meydana gelen kırılma çatlağı ile yüzey arasındaki açı : Kayacın içsel sürtünme açısı

2 : Keski tepe açısı

i

: Kayaç ile keski arasındaki sürtünme açısı

c

: Kayacın tek eksenli basınç dayanımı

Burada keskinin kayaca batması için uygulanan kuvvet “F” ile batma derinliği “d” arasında EĢitlik (2.8)‟deki bağıntı vardır. Buna göre kayacın tek eksenli basınç dayanımı yenilerek batma iĢlemi gerçekleĢir.

cos sin 2 cos sin sin 1 2 2 i cd F (2.8)Bu konudaki ikinci teori Evans tarafından 1984 yılında açıklanmıĢtır. Keskiye etki eden kesme kuvveti EĢitlik (2.9)‟daki bağıntıdan hesaplanır. Buna göre kayacı kesmek için gerekli olan kuvvet, kayacın çekme dayanımı ve kesme derinliğinin karesi ile doğru orantılı, tek eksenli basınç dayanımı ile ters orantılı olarak değiĢir (Evans, 1984). c t

d

C

F

2 2 2cos

16

'

(2.9)vermemektedir. Göktan, 1997‟de bu teorinin üzerinde çalıĢarak daha gerçekçi sonuçlar bulmak için kullanılabilecek bir EĢitlik (2.10) önermiĢtir.

cos sin 4 ' 2 2 d C F t (2.10)2.6. Keskilerde AĢınmaya Etki Eden Faktörler

Keskilerde kayaç kazısı sırasında, kayacın dayanımına, sert ve aĢındırıcı mineral içeriğine, kazı süresine, keski kalitesine ve cinsine bağlı olarak aĢınma veya metal yorulmalarının sebep olduğu yıpranmalar meydana gelir.

Keskiler aĢındıkları zaman kesme kuvvetlerinin artmasıyla harcanan enerji de artar. Uçların kayaca girmesi zorlaĢır, kesme derinliği azalır, makine titreĢimi artar ve sonuçta kazı verimi düĢer, keski sarfiyatında artıĢ meydana gelir.

Keskilerde birkaç çeĢit aĢınma mekanizması görülebilir: Sürtünme, sıcaklık, darbe ve titreĢim (Deketh, 1995). Bununla beraber keskilerde değiĢik tip aĢınma mekanizmaları da etkili olabilir. Pratikte en çok sürtünme aĢınmasına rastlanır. Uç aĢınmalarına etki eden faktörler çok çeĢitlidir. Bunlar (Altınoluk, 1989);

Tungsten karbürün metalürjik bileĢimi Keski geometrisi

Kazı hızı

Kazılan kayacın özellikleri Kazı Ģartları ve iĢletme faktörleri Diğer faktörler

Tungsten karbür bileĢiminin aĢınmaya etkisi uç davranıĢlarını etkileyen imalat değiĢkenleri olarak ele alınmalıdır. Bunlar (Bilgin, 1989):

Tungsten tozunun tane boyutu

Bağlayıcı olarak kullanılan kobalt tozunun miktarı Tungsten karbürdeki karbon tozu miktarı

Tungsten karbit ucun porozitesi

Yapılan çalıĢmalar aĢınmayı en çok etkileyen faktörün kobalt miktarı olduğunu göstermektedir (Bilgin, 1989). Madencilikte kullanılan kesici uçlarda, genellikle % 10 kobalt miktarı kullanılmaktadır. Kuvars miktarı fazla, basınç dayanımı 80 MPa‟dan az olan aĢındırıcı kayaçlarda, kobalt miktarı az (% 6) ve tane boyu küçük (3,6 mikron ve altı), sertliği yüksek (1600 Hv, vickers sertliği) tungsten karbür bileĢimi seçilmelidir. Ancak dayanımı yüksek kayaçlarda bu bileĢim kırılgan olacağından, küçük tane boyu (1,2 mikron) fakat yüksek kobalt (% 10) olmalıdır. KireçtaĢı gibi sert fakat kuvars içermeyen kayaçlarda ise karbür tane boyu bir miktar arttırılmalıdır. Bütün bu kompozisyonlarda karbon % 6 - 6,1 arasında olmalıdır. (Altınoluk, 1989).

AĢınma üzerinde en çok etkisi olan geometrik faktör uç alt yüzeyi ile kayaç arasındaki temizleme açısıdır. Bu açı 5°‟den fazla olmalıdır. Kesme açısı aĢınma üzerine fazla etkili değildir (Fowell ve ark., 1987)

Kazılan kayacın fiziksel, mekanik ve mineralojik özellikleri aĢınmayı önemli Ģekilde etkilemektedir. Etkili olan kayaç özellikleri önem sırasına göre Ģöyledir (Altınoluk, 1989);

Kuvars ve diğer sert mineral içeriği Kuvars tanelerinin ortalama tane boyu Sert minerallerin tane Ģekilleri

Tanelerin birbirleri ile bağlantı Ģekilleri ve dolgu

Kayacın mukavemeti (tek eksenli basınç ve çekme dayanımı)

Bu faktörlerin tek tek etkilerinden çok birlikte yaptıkları etkileri önemlidir. En önemli faktör kayacın yapısındaki kuvars ve diğer sert mineral içeriği ve bunların tane boylarıdır. Her iki faktör arttıkça uç aĢınmalarıda artar. Kayaç mukavemetinin tek baĢına etkisi azdır. Ġçinde kuvars olmayan kireçtaĢı gibi mukavemeti fazla kayaçlarda sürtünme aĢınmasına pek fazla rastlanmaz. Kayacın içinde kuvars varsa ancak o zaman aĢınma, mukavemetle birlikte artar. Yapılan çalıĢmalar kuvars miktarının özellikle % 60‟tan büyük olması durumunda aĢınma miktarı önemli derecede artacağını göstermektedir (Altınoluk, 1989).