TR33 BÖLGESİ MERMER PLAKA UYGULAMALARI VE SEKTÖR ÇALIŞANLARININ MESLEKİ ANALİZİ

Berker KILIÇARSLAN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalı

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır

Danışman : Dr. Öğr. Üyesi Cihan DOĞRUÖZ

TR33 BÖLGESİ MERMER PLAKA UYGULAMALARI VE SEKTÖR ÇALIŞANLARININ MESLEKİ ANALİZİ

Berker KILIÇARSLAN

Maden Mühendisliği, Yüksek Lisans Tezi, 2020 Tez Danışmanı: Dr. Öğr. Üyesi Cihan DOĞRUÖZ

ÖZET

Ülkemiz dünyanın en zengin mermer rezervlerinin olduğu Alp kuşağında yer almaktadır. Ham madde bolluğu, çeşit ve rezerv zenginliğinin yanında deniz ulaşımında nakliye kolaylığı, sektör deneyimi, dinamik sektör yapısı ve kullanılan yeni teknolojiler ile dünya doğal taş piyasasında önemli bir yere sahiptir.

Dünya doğal taş rezervinin yaklaşık 1/3’ü ülke topraklarımızda bulunmakta olup gün geçtikçe dünya ihtiyaçlarının artmasına paralel olarak gelişen teknolojiyle bu rezerv miktarı hızla azalmaktadır. Bu sebepten önemli mermer rezervlerinin bulunduğu TR33 Bölgesini (Afyonkarahisar, Kütahya, Manisa, Uşak) ülke ekonomisine en verimli şekilde kazandırılması için bir mermer fabrikasındaki farklı tip blok mermerler üzerinde uygulamalar yapılmıştır. Bu uygulamalar ile mermer sektöründe otomasyon geçiş sistemlerine altyapı sağlanması amaçlanmıştır.

TR33 bölgesi için yaptığımız araştırmaların sonucunda literatür bakımından kaynak yetersizliği olduğu görülmektedir. Afyonkarahisar, Kütahya, Manisa ve Uşak illerindeki mermer haritaları ve mermer potansiyeli derlenerek bu bölge için ileride yapılacak olan çalışmalara bir kaynak oluşturulmuştur.

Bu çalışmalara ek mermer ocakları için bir anket çalışması yapılarak yapılan araştırmalar desteklenmiştir. Likert tipi anket tekniği kullanılarak yapılan anket çalışmasında; mermer sektöründe bulunan ve ocak işletmeciliğinde çalışan işçi, operatör, idari çalışan ve mühendislerin katkılarıyla elde edilen bilgiler değerlendirilmiştir.

TR33 REGION MARBLE SLAB APPLICATIONS AND VOCATIONAL ANALYSIS OF THE MARBLE INDUSTRY EMPLOYEES

Berker KILIÇARSLAN

Mining Engineering, M.S. Thesis, 2020 Thesis Supervisor: Asst. Prof. Dr. Cihan DOĞRUÖZ

SUMMARY

Our country is located in the Alpine orogeny where the world's richest marble reserves are. In addition to the abundance of raw materials, variety and reserve, it has an important place in the world natural stone market with its ease of transportation in the sea transportation, sector experience, dynamic sector structure and new technologies used.

Approximately 1/3 of the world natural stone reserve is located in our country's territory, and this reserve amount decreases rapidly with the technology developing in parallel with the increase in world needs day by day. For this reason, in order to bring TR33 Region (Afyonkarahisar, Kütahya, Manisa, Uşak), where important marble reserves are located, to the economy of the country in the most efficient way, applications were made on different types of marble blocks in a marble factory. With these applications, it is aimed to provide infrastructure for automation transition systems in the marble sector.

As a result of our researches for the TR33 region, it is seen that there is a lack of resources in terms of literature. Marble maps and marble potential in Afyonkarahisar, Kütahya, Manisa and Uşak provinces have been compiled and a resource has been created for future studies for this region.

In addition to these studies, researches were supported by conducting a survey study for marble quarries. In the survey study using likert type survey technique; The information obtained with the contributions of workers, operators, administrative employees and engineers working in the quarry production and in the marble sector were evaluated.

TEŞEKKÜR

Bu çalışmamın gerçekleşmesinde bilgi ve tecrübesiyle beni yönlendiren, hiçbir zaman desteğini esirgemeyen ve sürekli motive edip çözümleyici bir yaklaşım sergileyen saygıdeğer hocam ve danışmanım Dr. Öğr. Üyesi Cihan DOĞRUÖZ’e en içten teşekkürlerimi sunarım.

Tez çalışmamda her konuda yardımcı olan, bilgi ve birikimlerini benimle paylaşan üniversitemiz maden mühendisliği bölümünde görevli hocalarıma, mermer uygulamaları için özenli bir çalışma ortamı sağlayan ve gerekli yardımlarını esirgemeyen Hürok Mermer’e ve tüm Hürok Mermer çalışanlarına, anket çalışması için özverili katkılarından dolayı Maden Mühendisi Resul HELLAÇ’a ve ankete katılan tüm mermer sektöründe çalışan emekçilere sonsuz teşekkürlerimi sunarım.

Öğrenim hayatım boyunca maddi ve manevi desteklerini hiçbir zaman esirgemeyen KILIÇARSLAN ailesine, yüksek lisans öğrenimime başlamama vesile olan beni her daim destekleyen ve tezimin bitmesini sabırla bekleyen sevgili eşim Merve KILIÇARSLAN’a ve son olarak aydınlık bir gelecek için umut ışığı olan sevgili oğlum Çağan Arif KILIÇARSLAN’a sonsuz teşekkürlerimi sunarım.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... xi ÇİZELGELER DİZİNİ ... xivSİMGELER VE KISALTMALAR DİZİNİ ... xvii

1. GİRİŞ ... 1

2. MERMER GENEL TANIMI ... 4

2.1. Mermerin Tanımı ... 4

2.2. Mermerlerin Jeolojik Kökenlerine Göre Sınıflandırılması ... 4

2.2.1. Sedimanter kökenli mermerler ... 4

2.2.2. Magmatik kökenli mermerler ... 5

2.2.3. Metamorfik kökenli mermerler ... 5

2.3. Mermerin Özellikleri ... 5

2.3.1. Yapı ve dokusu ... 5

2.3.2. Yabancı maddelerin içeriği ... 5

2.3.3. Birim hacim ağırlık ... 6

2.3.4. Sertlik ... 6 2.3.5. Renk ... 7 2.3.6. Cila tutma ... 7 2.3.7. Porozite ... 7 2.3.8. Saydamlık ... 7 2.3.9. Çatlak yapısı ... 8 2.3.10. Çözülme özelliği ... 8 2.3.11. Boşluklar ... 8 2.3.12. Fosiller ... 8 2.3.13. Damarlar ... 8 2.3.14. Basma dayanımı ... 9

2.3.15. Teknolojik özelliklerin etkisi ... 9

2.4. Mermerin Tarihçesi ... 9

2.5. Mermerin Kullanım Alanları... 10

2.6. Türkiye’nin Doğal Taş Sektöründeki Yeri ... 11

2.7. Mermer Ocağı İşletme Yöntemleri ... 12

2.7.1. Mermer ocağı açık işletme yöntemleri ... 12

İÇİNDEKİLER (devam)

Sayfa

2.8. Mermer İşleme Makinaları ... 17

2.8.1. Blok sahası ... 17 2.8.2. Dış ve iç vinç ... 18 2.8.3. Köprü tel kesiciler ... 19 2.8.4. Katraklar ... 19 2.8.5. Köprü kesme makinası ... 21 2.8.6. Strip trim (S/T) ... 21 2.8.7. Katlı fırın ... 22 2.8.8. Plaka cila ... 22 2.8.9. Plaka kalibre ... 23 2.8.10. Plaka ebatlama ... 23 2.8.11. Tünel fırın ... 24

2.8.12. Dar bant cila ... 25

2.8.13. Dar bant ebatlama ... 26

2.8.14. Yatay yarma makinası ... 26

2.8.15. Baş (kafa) kesme makinası ... 26

2.8.16. Yan kesme makinası ... 27

2.8.17. Vibrasyon kazanı ... 28

3. MERMER İŞLEME UYGULAMALARI ... 29

3.1. Plaka Uygulamaları ... 29

3.1.1. Uygulama-1 ... 32

3.1.2. Uygulama-2 ... 35

3.1.3. Uygulama-3 ... 39

3.1.4. Uygulama-4 ... 42

3.2. Plaka Ebatlama Uygulamaları ... 45

3.2.1. Uygulama-1 ... 46

3.2.2. Uygulama-2 ... 50

3.2.3. Uygulama-3 ... 53

3.2.4. Uygulama-4 ... 57

4. TR33 BÖLGESİ MERMER POTANSİYELİ ... 62

4.1. Rezervler ve Harita Bilgisi ... 67

4.1.1. Afyonkarahisar... 67

4.1.2. Kütahya ... 68

4.1.3. Manisa ... 70

4.1.4. Uşak ... 71

4.2. Bölgenin Madencilikteki Yeri ... 73

5. MERMER SEKTÖRÜ ÇALIŞANLARININ MESLEKİ ANALİZİ ... 76

İÇİNDEKİLER (devam)

Sayfa

5.2. Anket Sonuçlarının İstatistik Olarak Değerlendirilmesi ... 79

5.2.1. Anket 1. bölüm sonuçlarının istatistik değerlendirilmesi ... 79

5.2.2. Anket 2. bölüm sonuçlarının istatistik değerlendirilmesi ... 84

6. SONUÇ VE ÖNERİLER ... 126

KAYNAKLAR DİZİNİ ... 128 EKLER

EK-1 Anket Birinci Sayfa EK-2 Anket İkinci Sayfa ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Akım şeması ... 3

2.1. Ova tipi mermer ocağı ... 12

2.2. Doruk tipi ocağın zamanla yamaç tipi ocağa dönüşmesi ... 13

2.3. Yamaç tipi mermer ocağı ... 13

2.4. Yamaç tipi bir ocağın zamanla ova tipi ocağa dönüşmesi ... 14

2.5. Delik delme ile blok çıkarma ... 15

2.6. Yan kesme yapan elmas tel kesme makinası ... 15

2.7. Alt ve yan kesme yapan zincirli kesme makinası ... 16

2.8. Oda-topuk yöntemi ile çalışan bir yeraltı mermer ocağı ... 17

2.9. Bir mermer fabrikasındaki dış vinç ... 18

2.10. İç vinç ile plaka taşınması ... 18

2.11. Köprü tel kesici ... 19

2.12. Vagon üzerine sabitlenerek katrakta kesimi yapılmış blok mermer ... 20

2.13. Blok mermeri kesmekte olan katrak ... 20

2.14. Köprü kesme makinası ... 21

2.15. S/T makinası ... 22

2.16. Plaka cila makinası ... 23

2.17. Plaka ebatlamanın kesim şeması ... 24

2.18. Tünel fırın ... 25

2.19. 2+14 dar bant cila makinası ... 25

2.20. Dört testereli yatay yarma makinasının kesim şeması ... 26

2.21. Baş kesme makinası ... 27

2.22. Yan kesme makinası ... 27

2.23. Vibrasyon kazanı ... 28

3.1. Plaka uygulamalarının akım şeması ... 29

3.2. Plaka ebatlama uygulamalarının akım şeması ... 46

4.1. 2018 yılı maden ihracatının mal gruplarına göre payları ... 63

4.2. Doğal taş ihracatı verileri (Milyon USD) ... 64

4.3. 2018 yılı doğal taş ihracatının ürün gruplarına göre dağılımı ... 64

4.4. 2017 yılında ithalatın maden gruplarına göre dağılım değeri ... 66

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

4.6. Kütahya ili mermer haritası ... 69

4.7. Manisa ili mermer haritası ... 70

4.8. Uşak ili mermer haritası ... 72

4.9. TR33 Bölgesinin madencilikteki istihdam payları ... 74

5.1. Anket ön yazı ve birinci bölüm ... 76

5.2. Anket ikinci bölüm, teknik sorular ... 77

5.3. Anket son kısım ... 79

5.4. Cinsiyet grafiği ... 80

5.5. Yaş grafiği ... 81

5.6. Eğitim durumu grafiği ... 82

5.7. İşyerindeki görev grafiği ... 83

5.8. Çalışma durumu grafiği... 84

5.9. Grafik görünümü; 1. soru ... 93 5.10. Grafik görünümü; 2. soru ... 94 5.11. Grafik görünümü; 3. soru ... 95 5.12. Grafik görünümü; 4. soru ... 96 5.13. Grafik görünümü; 5. soru ... 97 5.14. Grafik görünümü; 6. soru ... 98 5.15. Grafik görünümü; 7. soru ... 99 5.16. Grafik görünümü; 8. soru ... 100 5.17. Grafik görünümü; 9. soru ... 101 5.18. Grafik görünümü; 10. soru ... 102 5.19. Grafik görünümü; 11. soru ... 103 5.20. Grafik görünümü; 12. soru ... 104 5.21. Grafik görünümü; 13. soru ... 105 5.22. Grafik görünümü; 14. soru ... 106 5.23. Grafik görünümü; 15. soru ... 107 5.24. Grafik görünümü; 1. soru ... 108 5.25. Grafik görünümü; 2. soru ... 109 5.26. Grafik görünümü; 3. soru ... 110 5.27. Grafik görünümü; 4. soru ... 111

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.28. Grafik görünümü; 5. soru ... 112 5.29. Grafik görünümü; 6. soru ... 113 5.30. Grafik görünümü; 7. soru ... 114 5.31. Grafik görünümü; 8. soru ... 115 5.32. Grafik görünümü; 9. soru ... 116 5.33. Grafik görünümü; 10. soru ... 117 5.34. Grafik görünümü; 11. soru ... 118 5.35. Grafik görünümü; 12. soru ... 119 5.36. Grafik görünümü; 13. soru ... 120 5.37. Grafik görünümü; 14. soru ... 121 5.38. Grafik görünümü; 15. soru ... 122ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Mermerlerin hacim ağırlıkları ... 6

2.2. Bazı tanınmış mermerlerin basınç dayanımı ... 9

3.1. Blok mermerin özellikleri ... 32

3.2. Blok mermerin özellikleri ... 35

3.3. Blok mermerin özellikleri ... 39

3.4. Blok mermerin özellikleri ... 42

3.5. Blok mermerin özellikleri ... 46

3.6. Blok mermerin özellikleri ... 50

3.7. Blok mermerin özellikleri ... 53

3.8. Blok mermerin özellikleri ... 57

4.1. II (b) grubu ruhsat sayıları... 62

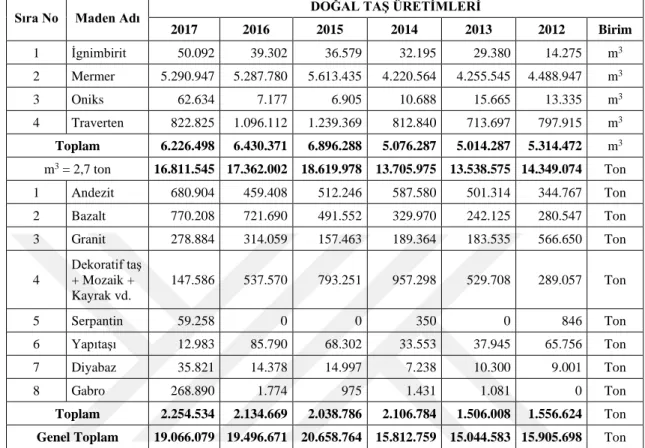

4.2. Doğal taş üretim verileri... 63

4.3. 2018 yılı doğal taş ihracatında ilk on ülke ... 65

4.4. 2017 yılı maden ithalatının mal gruplarına göre payları ... 66

4.5. Afyonkarahisar ili İscehisar Bölgesinin mermer özellikleri... 68

4.6. Afyonkarahisar ili mermer ruhsatları ... 68

4.7. Kütahya ili mermer ruhsatları ... 69

4.8. Manisa ili mermer özellikleri ... 71

4.9. Manisa ili mermer ruhsatları ... 71

4.10. Uşak ili mermer özellikleri ... 73

4.11. Uşak ili mermer ruhsatları ... 73

5.1. Anket ikinci bölüm, sektörel sorular ... 78

5.2. Cinsiyet dağılımı ... 79

5.3. Yaş dağılımı ... 80

5.4. Eğitim durumu dağılımı ... 81

5.5. İşyerindeki görev dağılımı ... 82

5.6. Çalışma durumu dağılımı ... 83

5.7. İşçilerin teknik sorulara verdiği cevapların yüzdeleri ... 85

5.8. İşçilerin sektörel sorulara verdiği cevapların yüzdeleri ... 86

5.9. Operatörlerin teknik sorulara verdiği cevapların yüzdeleri ... 87

ÇİZELGELER DİZİNİ (devam)

Çizelge Sayfa

5.11. İdari çalışanların teknik sorulara verdiği cevapların yüzdeleri ... 89

5.12. İdari çalışanların sektörel sorulara verdiği cevapların yüzdeleri ... 90

5.13. Mühendislerin teknik sorulara verdiği cevapların yüzdeleri ... 91

5.14. Mühendislerin sektörel sorulara verdiği cevapların yüzdeleri ... 92

5.15. Teknik sorular; 1. soru ... 93

5.16. Teknik sorular; 2. soru ... 94

5.17. Teknik sorular; 3. soru ... 95

5.18. Teknik sorular; 4. soru ... 96

5.19. Teknik sorular; 5. soru ... 97

5.20. Teknik sorular; 6. soru ... 98

5.21. Teknik sorular; 7. soru ... 99

5.22. Teknik sorular; 8. soru ... 100

5.23. Teknik sorular; 9. soru ... 101

5.24. Teknik sorular; 10. soru ... 102

5.25. Teknik sorular; 11. soru ... 103

5.26. Teknik sorular; 12. soru ... 104

5.27. Teknik sorular; 13. soru ... 105

5.28. Teknik sorular; 14. soru ... 106

5.29. Teknik sorular; 15. soru ... 107

5.30. Sektörel sorular; 1. soru ... 108

5.31. Sektörel sorular; 2. soru ... 109

5.32. Sektörel sorular; 3. soru ... 110

5.33. Sektörel sorular; 4. soru ... 111

5.34. Sektörel sorular; 5. soru ... 112

5.35. Sektörel sorular; 6. soru ... 113

5.36. Sektörel sorular; 7. soru ... 114

5.37. Sektörel sorular; 8. soru ... 115

5.38. Sektörel sorular; 9. soru ... 116

5.39. Sektörel sorular; 10. soru ... 117

5.40. Sektörel sorular; 11. soru ... 118

ÇİZELGELER DİZİNİ (devam)

Çizelge Sayfa

5.42. Sektörel sorular; 13. soru ... 120

5.43. Sektörel sorular; 14. soru ... 121

5.44. Sektörel sorular; 15. soru ... 122

6.1. Madencilik ve taş ocakçılığı sektöründe yıllara göre iş kazası sayıları ... 127

SİMGELER VE KISALTMALAR DİZİNİ

Simge Açıklama

CaCO3 Kalsiyum Karbonat

Ca(HCO3)2 Kalsiyum Bikarbonat

CO2 Karbondioksit

Cr2O3 Krom (III) Oksit

FeO Demir Oksit

MnO Mangan Oksit

°C Santigrat Kısaltmalar Açıklama cm Santimetre cm2 Santimetre Kare cm3 Santimetre Küp dak Dakika g Gram kg Kilogram m Metre m2 Metre Kare m3 Metre Küp mm Milimetre sa Saat

1. GİRİŞ

Doğadan çıkarıldıktan sonra ekonomik olarak işletilebilen en eski inşaat malzemeleri doğal taşlardır. İnsanoğlu tarafından tarih boyunca anıtlarda ve yapılarda, dayanıklılığı ve güzelliği sebebiyle kullanılmıştır. Günümüzde zamanla kullanımı artan doğal taşlar özellikle inşaat, döşeme, kaplama, mezar taşı, mıcır, heykelcilik, cam sanayi, porselen, optik sanayi ve süs eşyası yapımında kullanılmaktadır. Yeni üreticilerin pazara girmesiyle son dönemde ivme kazanan; hem ülkemiz hem de dünya ticareti açısından önemli yapı taşları arasındadır (Ticaret Bakanlığı, 2018).

Ülkemiz dünyanın en zengin mermer yataklarının olduğu Alp kuşağında yer almaktadır. Ham madde bolluğu, çeşit ve rezerv zenginliğinin yanında deniz ulaşımında nakliye kolaylığı, sektör deneyimi, dinamik sektör yapısı ve kullanılan yeni teknolojiler ile dünya doğal taş piyasasında önemli bir yere sahiptir (T.B., 2018).

Sektör Türkiye ekonomisine; doğal taş makinaları üretimi ve ihracatı, yüksek ihracat potansiyeli ve iç piyasa tüketimi ile önemli bir katkı sağlamaktadır. Büyük firmaların yapmış oldukları yatırımlarla birlikte entegre üretim yapan tesislerin devreye girmesi, klasik mermer üretim yöntemlerinin değişmeye başlaması, nitelikli iş gücü ve ileri teknolojiye dayanan modern üretim yöntemlerinin daha çok kullanılmaya başlanmasıyla birlikte işlenmiş mermer üretiminde büyük artış yaşanmıştır. Rekabetin çok yoğun olduğu dünya doğal taş pazarına uygun üretim ve pazarlama yapabilecek ürünler hazırlayan tesislerle birlikte uygulanmaya başlanan modern ocak üretim yöntemlerinde sayıca artış görülmektedir. Buna bağlı olarak dünya doğal taş üretiminde Türkiye lider on büyük üreticiden biri konumuna gelmiştir (T.B., 2018).

Madencilik faaliyetlerinde yer seçme imkanı olmadığı için ülkemizde bulunan yeraltı zenginliklerini ön hazırlık, üretim, tesis kurulumu ve rehabilitasyon çalışmalarıyla en doğru ve ekonomik şekilde değerlendirmemiz gerekmektedir. Dünya doğal taş rezervinin yaklaşık 1/3’ü ülke topraklarımızda bulunmakta olup gün geçtikçe dünya ihtiyaçlarının artmasına paralel olarak gelişen teknolojiyle bu rezerv miktarı hızla azalmaktadır. Bu sebepten önemli mermer yataklarının bulunduğu TR33 Bölgesini (Afyonkarahisar, Kütahya, Manisa, Uşak) ülke ekonomisine kazandırılması için yeterli AR-GE çalışmaları ve mevcut çalışan ocakların üretiminin verimli hale getirilmesi için iyileştirme çalışmaları yapılmalıdır. Buna bağlı olarak bu bölgedeki rezerv ve harita bilgisine, ihracat ve ithalat durumuna ve bölgenin madencilikteki yeri konuları araştırılarak bu bölgede yapılacak olan veya devam eden çalışmalara kaynak olması öngörülmektedir.

Maden Tetkik ve Arama Genel Müdürlüğü verilerine göre toplamda 2241 adet II (b) grubu işletme izinli sahalar bulunmaktadır. Bunların 132’si Afyonkarahisar, 35’i Kütahya, 50’si Manisa ve 36’sı Uşak’ta bulunmaktadır (Stoneworldtr, 2019). Bu bölgedeki mermer ocaklarına yaptığımız anket ile işletmecilikte yaşanan iş güvenliği, teknik ve sektörel sorunlar ele alınmıştır. Anket sonuçlarının analiz edilmesiyle de mermer işletmeciliğindeki problemlere çözümler aranarak mermer sektörüne katkı sağlanması amaçlanmaktadır.

Mermer ocaklarının varlığına bağlı olarak fabrika ve tesis sayılarında da artış görülmektedir. Geçmişte sektörün kalifiye eleman sıkıntısı çekmesine rağmen artık ülkece kazandığımız tecrübe ile her geçen gün istihdam sayısı artmaktadır. Şuan için 2000 fabrika, 9000 atölye ve buna ek olarak mermer ocaklarında çalışanlar ile yaklaşık 300.000 kişi istihdam edilmektedir (ETKB, 2019). Dolayısıyla fabrika ve tesislerde her bir m2 mermerin işlenmesi; mermer yatakları geri dönüştürülebilir olmadığından ne kadar önem arz ettiği anlaşılmaktadır. TR33 Bölgesindeki mermer fabrikalarında yaptığımız üretim uygulamaları ile blok verimlerini ve üretim sürelerini elde ederek mermer işleme tesis kurulumunda veya mevcut çalışmakta olan tesislerin üretim aşamalarında katkı sağlanması hedeflenmektedir.

Bu tezde yaptığımız çalışmaların bölüm başlıklarını yazarak bir akım şeması oluşturulmuştur.

2. MERMER GENEL TANIMI

2.1. Mermerin Tanımı

Bilimsel anlamda mermerler, kalker ve dolomitik kalkerlerin ısı ve basınç altında metamorfizmaya uğrayarak, tekrar kristalleşmesi neticesinde yeni bir form kazanarak oluşan kayaçlardır (Onargan vd., 2006). Kimyasal bileşiminde, yüksek oranda (%90) CaCO3 ve magnezyum karbonata (MgCO3) ek olarak silisyum dioksit (SiO2) ile farklı metal oksitleri ve silikat minerallerini içerir (Şentürk vd., 1996). Bu mineraller mermere farklı renkler ve damarlı bir yapı kazandırmaktadır (Bilgin ve Çakır, 1998).

Ticari anlamda ise blok veya molozların kesilip işlenebilen, cilalama ve parlatma gibi yüzey işlemi yapılabilen ve boyutlandırılabilen veya dekoratif amaçlı kullanılabilen tüm doğal taşlara mermer denilmektedir (Onargan vd., 2006).

Maden kanununda ise mermer, II. grup madenler arasında yer almaktadır. Bunlar içerisinde mermer, dekoratif taşlar, traverten, kalker, dolomit, kalsit, granit, siyenit, andezit, bazalt ve benzeri taşlar bulunmaktadır (Resmî Gazete, 2004).

2.2. Mermerlerin Jeolojik Kökenlerine Göre Sınıflandırılması

2.2.1. Sedimanter kökenli mermerler

Sedimanter oluşumlu mermerler farklı tip kayaçların parçalanıp taşınarak uygun bir yerde birikip doğal bir bağlayıcı ile çimentolaşarak konglomera, breş, puding ve suda erimiş halde bulunan kalsiyum ve magnezyum karbonatı oluşturur. Buradan da fiziksel ve kimyasal koşulların farklılaşması sonucu traverten ve oniks mermerleri meydana gelir. Tortul kayacın oluşması için her zaman yeni bir kaynağa ihtiyaç duyulmaktadır. Bu kaynak tortul veya metamorfik olabilir. Kaynaktan çeşitli sebeplerle ayrılan parçalar genellikle uzak noktalara sürüklenir. Bu sürüklenmede taşınma olayı sularla gerçekleştirilir. Taşınmadan sonra son aşama depolanmadır. Farklı şekillerde taşınan parçalar havzalara gelip buralara depolanır. Bu havzalar göl, deniz veya okyanus olabilir. Böylece çökelme olayı başlamış olur (Kun, 2000).

Sedimanter oluşumlu kayaçlar tabakalar halinde meydana gelir. İç yapısında fosiller, organik maddeler bulunabilir. Özellikle kalker, dolomit, arduaz ve traverten sedimanter doğal taşlara örnek olarak verilebilir (Kibici, 2006).

Oniks ve traverten, yapısında eriyik halde Ca(HCO3)2 bulunduran sulardan oluşmuş kayaçlardır. Yapısında CO2 ve Ca(HCO3)2 bulunduran yer altı sularının yeryüzüne ulaşması ile

bileşimindeki CO2 gaz haline geçerek sudan ayılır. Bu esnada CaCO3 bileşimli katı madde şekil bulur. Bu olay soğuk su ile gerçekleşirse oniks, sıcak su ile gerçekleşirse traverten meydana gelir (Kun, 2000).

2.2.2. Magmatik kökenli mermerler

Magmatik oluşumlu mermerler erimiş silikat sıvısının yani magmanın, yer kabuğunun farklı derinliklerine ulaşarak orada soğuyup katılaşmasıyla meydana gelirler. Bu kayaçlar derinliklerine göre üçe ayrılırlar;

Derinlik Kayaçları (Plütonik kayaçlar); Granit, gabro Damar Kayaçları (Yarı derinlik kayaçları); Diyabaz, aplit

Yüzey Kayaçları (Volkanik kayaçlar); Bazalt, andezit, riyolit, tüf

Magmatik kökenli mermerler sedimanter olanlara göre daha dayanıklıdır ama buna karşın çıkartılmaları ve işlenmeleri daha zordur (Tutuş, 2007).

2.2.3. Metamorfik kökenli mermerler

Metamorfik oluşumlu mermerler sedimanter, magmatik veya eski metamorfik kökenli kayaçların basınç ve ısı altında başkalaşıma uğramasıyla oluşan kayaçlardır (Lazzarini, 1988). Tortul kayaçların kristalsiz bir yapıdayken ısı ve basınç altında kristal bir yapıya dönüşmesiyle kireçtaşı ve dolomit gibi mermerler oluşur. Bu doğal taş türü sektörde “hakiki mermer” olarak bilinmektedir ve sedimanter kayaçların metamorfizması sonucu oluşan mermerlere iyi bir örnektir (Kibici, 2006).

2.3. Mermerin Özellikleri

2.3.1. Yapı ve dokusu

Mermerin dokusu; kristal boyu, kristal gözeneklilik ve yönlenmeleri ile belirlenmektedir. Kristal boy kısaldıkça mermerin parlatılma ve cila alma özellikleri artar. Ancak mikritik veya sparitik kireçtaşlarının bu özellikleri hayli zayıftır. Bu sebepten tane boyutunun belirli büyüklüklerde olması gerekir. Çok ince kristalli mermerler parlatılamaz. Çok iri kristalli olanları ise dayanıklılığı düşüktür (Onargan vd., 2006).

2.3.2. Yabancı maddelerin içeriği

Mermer içinde ihtiva eden yabancı maddelerin özelliğine göre yaptıkları etki farklılık göstermektedir. Bu yabancı maddeler demir-sülfitler, silikatlı ve silisli minerallerden

oluşabilmektedir. Piritte bulunan demir-sülfitlerin fazlalığında mermerin işlenmesini zorlaştırır. Silikat ve silis mineralleri budaklar veya bantlar şeklinde yer alabilmektedir. Bu minerallerin fazlalığında mermer yatağının ekonomikliğini düşürmektedir (Onargan vd., 2006).

2.3.3. Birim hacim ağırlık

Mermerlerin çeşidine göre birim hacim ağırlıkları 2,2-3,2 ton/m3arasında değişmektedir (Onargan vd., 2006). Mermerin ticareti yapılırken birim hacim ağırlığı ortalama olarak 2,7 ton/m3 olarak kabul edilir. Mermer taşımada halat, vinç çekme kuvveti ve nakliyecilik hesaplamalarında birim hacim ağırlık oldukça önemlidir. Buna göre bazı mermer türlerinin birim hacim ağırlıkları aşağıda verilmektedir (Kun, 2000).

Çizelge 2.1. Mermerlerin hacim ağırlıkları (Onargan vd., 2006).

Mermerler Hacim Ağırlığı

Mermer 2,70-3,00 ton/m3

Traverten 2,20-2,50 ton/m3

Dolomit 2,40-2,90 ton/m3

Kristalize Kireçtaşı 2,40-2,70 ton/m3

Serpantin 2,50-2,75 ton/m3

Siyenit 2,70-3,00 ton/m3

Bazalt 2,75-3,20 ton/m3

Granit 2,65-2,85 ton/m3

2.3.4. Sertlik

Mermerlerin sertliği türüne göre değişmektedir. İçerisinde silikat minerallerinin fazla olması sertliğini arttırır. Mermerin işlenmesinde sertliği önemli faktörlerden biridir (Onargan vd., 2006).

Sertliği yüksek olan mermerlerde üretim ve kesim işlemleri yumuşak olanlara göre daha zordur. Buna karşın iyi cila tutarlar. Fakat cilalanmaları da oldukça işçilik ve zaman gerektirir. Sert mermerler işçilik isteyen üretimlerine rağmen doğa koşullarından kolay etkilenmediği için fazlaca talep gören mermer türüdür. İnşaat sektöründe daha çok dış cephe kaplama, taban döşemeleri ve kapı eşiklerinde kullanılırlar (Onargan vd., 2006).

2.3.5. Renk

Mermerlerde renk bakımından homojenlik aranır. Renkleri karışmış, belirsiz ve soluk olması istenmeyen bir durumdur. Talebe göre pazarı bulunduktan sonra her renk mermerin üretimi yapılabilir.

Mermere renk veren maddeler:

Koyu gri ve siyah: Bitüm (organik maddeler), fazla miktarda MnO, grafit (C) ve kükürt (S).

Siyah damarlar: MnO’nun kayaç içindeki damarlara fazlaca yerleşimi. Kırmızı: FeO veya az oranda Cr2O3.

Yeşil: Klorit, tremolit, aktinolit, mineral inklüzyonları ve yüksek oranda Cr2O3.

Mavi: Mineraller içinde klor (Cl) ve sodyumun (Na) çokluğu veya kalsitin az miktarda cıva (Hg) içermesi, silikat minerallerinden distenin varlığı.

Sarı: Kükürt varlığı veya limonit oluşturan FeO.

Mor veya leylak: Az oranda, kayaç içine dağılmış mangan (Mn) (Kun, 2000).

2.3.6. Cila tutma

Mermer olarak kullanılacak olan tüm doğal taşlar cilalanabilir. Fakat bunların cila tutma oranları değişiklik gösterir. İyi cila tutan mermer türleri daha fazla tercih edilmektedir. Sert mermerler iyi cilalanır ama zaman ve işçilik ister (Sarıtaş, 2006).

2.3.7. Porozite

Porozite, mermerin gözenekliliğini tanımlamaktadır. Mermerde bulunan boşlukların hacminin toplam hacmine oranının yüzde olarak ifadesidir (Saral ve Yiğit, 2010). Ticari olarak kusur olabilecek büyüklükteki gözeneklerin giderilmesi için dolgu işlemi yapılması gerekmektedir. Mermerin dayanımını azaltmasının yanında ekonomik değerlendirilmesi de azalır. Kaliteli bir mermerde istenilen porozite % 0,0002-0,05 arasındadır (Uysal vd., 2003).

2.3.8. Saydamlık

Saydamlık, mermerlerin ışık geçirebilme kapasiteleri olarak tanımlanmaktadır. İnce kristalli yağımsı bir yapı gösteren mermerler saydamdır. Saydamlığı yüksek olan mermerler heykeltıraşlıkta ve süs eşyası yapımında kullanılmaktadır (Onargan vd., 2006).

2.3.9. Çatlak yapısı

Mermer yatağında bulunan kırık ve çatlaklar ocak işletmeciliği açısından kolaylık sağlayacak süreksizlikler anlamına gelmektedir. Bu süreksizlikler üretimi kolaylaştırmasına rağmen fazla miktarda olması mermeri ekonomik olarak kullanılamayacak hale getirebilmektedir (Sarıtaş, 2006).

2.3.10. Çözülme özelliği

İnşaat sektöründe dış cephe kaplamalarda kullanılacak olan mermerlerde çözülme özelliği önem arz etmektedir. Çünkü tüm taşlar doğa koşullarından fiziksel ve kimyasal olarak etkilenirler. CO2, yağmur sularının bileşiminde bulunmasıyla mermere etki eden önemli gazlardan biridir. Bu etki mermerler arasında farklılık gösterebilmektedir. Mermerin fiziksel özelliklerine, kimyasal bileşimine, bünyesine ve su absorbe etme özelliğine göre değişir. Dış cephe kaplamada kullanılacak olan mermerlerde düşük su absorbe etme özelliği tercih edilir (Onargan vd., 2006).

2.3.11. Boşluklar

Mermer kütlesinin içerisindeki boşluğun hacmi ne kadar büyüklükte olursa olsun istenmeyen bir durumdur. Lakin bazı traverten ve mermer türlerinde bu durum bir sorun oluşturmaz (Onargan vd., 2006). Boşluklar mermerin ekonomik değerlendirilmesini negatif yönde etkilemektedir. Günümüz koşullarında müşterinin talebine göre belirli büyüklükteki boşluklar dolgu yapılarak kapatılabilmektedir.

2.3.12. Fosiller

Farklı tip ve büyüklükte fosillerin kristalize mermerlerin birçoğunda görünmektedir. Bunlar mermerde farklı bir albeni yaratmaktadır. Fosiller bazı mermerlerde 4-5 cm büyüklüğünde bazılarında ise çok küçüktür. Bazı fosil türleri mermerlerde boşluk yaratmaktadır. Bu durum mermerin kalitesini düşürdüğü gibi ekonomik değerini de azaltır (Onargan vd., 2006).

2.3.13. Damarlar

Tektonik olayların etkisiyle mermerlerde oluşan çatlak ve kırıkların belirli bir zaman sonra dolmasıyla birçok farklı renkte ve karakterde damarlar oluşur. Tektonik breşlerde bu durum daha çok görülmektedir. Demir oksitli sularla oluşan damarların mermerin dayanıklılığını bozmaktadır. Bu damarlar kirli pas görüntüsü vermesinin yanında sakıncada

yaratmaktadır. Doğal taş içindeki kuvars damarları da istenmeyen durumdur. Hem kesme hem de işleme aşamasında sorun çıkarabilmektedir. Onikste ise bu damarlar daha tercih edilir bir durumdur. Çünkü bu damarların paralel olması ve farklı renkler içermesi, mermere daha cazip bir görünüş verir (Onargan vd., 2006).

2.3.14. Basma dayanımı

Poroziteye, kristal durumuna, yabancı madde içeriğine ve CaCO3 miktarına göre değişmekte olup genellikle tek eksenli basınç dayanımı 500-1500 kg/cm2 arasında değişir (Uysal, 2012).

Çizelge 2.2. Bazı tanınmış mermerlerin basınç dayanımı (Uysal, 2012).

Mermer Basınç Dayanımı

Denizli Traverten 137 - 142 kg/cm2

Afyon Kaymak 580 - 840 kg/cm2

Ege Bordo 735 - 740 kg/cm2

Bilecik Bej 1075 - 1090 kg/cm2

Gemlik Diyabaz 1423 - 1791 kg/cm2

2.3.15. Teknolojik özelliklerin etkisi

Mermer ocak işletmeciliğinde blok kesimi için uygun makinaların ve yöntemin seçilmesi önem arz etmektedir. Teknolojik gelişmelere paralel olarak mermer kesme ve işleme makinalarının üretilmesi ile her türlü doğal taş sektöre kazandırılmıştır. Özellikle inşaat sektöründe dış cephe ve çevre düzenlemelerinde ebatlı ve şekilsiz taşların yanında yaya yolu ve kaldırımlarda da mermerler kullanılmaktadır (Çelik, 2003).

2.4. Mermerin Tarihçesi

Mermer ve mermer olarak kullanılan taşların insan yaşamına dokunması yüz binlerce yıl öncesine uzanır. Mermer gösterişi ve dayanımından dolayı insanoğlunun vazgeçemeyeceği sanat kollarından birini ve yapı elemanlarını oluşturmuştur. Hititler, Eski Mısırlılar, Frigyalılar, Mezopotamya Medeniyeti, Persler, Lidyalılar, Eski Yunanlılar, Greko Romenler, Romalılar, Selçuklular, Osmanlılar ve başka birçok uygarlık günümüze kadar gelen ve çağlarını yansıtan heykellerinde ve yapılarında mermer kullanılmıştır (Karaca, 2001; Aktaş’dan 2012).

Daha yakın çağlarda Osmanlı eserlerine bakıldığında renkli mermerler ve süslemeler, mimari zevkin örneklerindendir. Daha sonraki yıllarda taşa verilen önem ve buna bağlı olarak

kullanımında düşüş yaşanmıştır. Lakin Avrupa’da 19. yüzyılda mermer ocak işletmeciliğinin mekanizasyona geçmesi ve yeni ekonomik işletme yöntemlerinin ortaya çıkması ile mermere verilen önem artmıştır. Özellikle İtalya’da 19. yüzyılın sonlarından itibaren mermer ocak işletmeciliğinde çok büyük artış olmuştur (Tombul, 1992).

Türkiye’de 1980’li yılların ortalarında mermer üretiminde hızlı bir artış yaşanmıştır. Bu tarihlerde endüstrileşme sürecine girilerek doğal taş işletmelerinin 3213 sayılı “Maden Kanunu” kapsamına alınmasıyla yatırımcılara bir güvence sağlamıştır. Yine aynı yıllarda doğal taş teknolojisinde mermer ocak işletmeciliği açısından çağ atlatacak bir gelişme yaşanarak “Elmas Tel Kesme” tekniğinin kullanımı artmıştır. Bu gelişmelere paralel olarak endüstrileşmeye ve entegre yatırımların mermercilik sektöründe hızla yayılmasına sebep olmuştur (Aktaş, 2012).

2.5. Mermerin Kullanım Alanları

Mermerin dayanıklılığı ve estetik duruşu sebebiyle geçmişten günümüze farklı medeniyetler tarafından özellikle anıtlarda, yapı malzemesi olarak kullanılmıştır. Günümüzdeki kullanım alanlarından bahsedecek olursak inşaat sektöründe merdiven basamağı, taşıyıcı sütun yapımı, zemin döşeme, mutfak tezgâhı, iç ve dış cephe kaplama malzemesi olarak; vazo, biblo, süsleme, heykelcilik gibi güzel sanatlar ve el işçiliği malzemesi olarak; sehpa, masa, lavabo, mezarcılık ve mobilya sektöründe kullanılmaktadır. Bunlara ek olarak atölye ve fabrikalarda yüksek oranlı CaCO3 bileşimli artıklar öğütülerek seramik, boya, soda, yem, şeker, suni gübre üretimlerinde ve karayolu, asfalt, beton, suni mermer ve mozaik üretiminde kullanılmaktadır (Özdamar, 2001).

Mermerin dayanıklılığı ve yapısından dolayı sanatsal çalışmalara kullanımı elverişli bir malzemedir. Eski tarihlerden günümüze bakıldığında heykel ve tarihi yapılardaki gibi sanat eserlerinde kullanıldığı görülmektedir (İstanbul Mermer ve Granit İşleyicileri Esnaf Odası, 2005).

Mermere talep en çok inşaat sektöründen olduğu için kullanımı gitgide yaygınlaşmıştır. Bu talebin yaygınlaşmasında Akdeniz, Ege ve Marmara Bölgesindeki turistik yatırımlardan kaynaklanmaktadır. İsmini Marmara adasından alan mermer 2000 yıl önce bu adada antik mermer işlemeciliği ile günümüze kadar gelişmiştir. Bu gelişmelerle son yıllarda oluşturduğu istihdam, yarattığı katma değer ve kazandırdığı yüz milyonlarca dolarlık ihracat gelirleriyle madenciliğin vazgeçilmezlerinden olmuştur (Devlet Planlama Teşkilatı, 2001).

2.6. Türkiye’nin Doğal Taş Sektöründeki Yeri

Jeolojik yapısı itibarıyla doğal taş bakımından zengin bir potansiyele sahip ülkemizin 4 milyar m3 işletilebilir mermer, 2,8 milyar m3 işletilebilir traverten ve 1 milyar m3 işletilebilir granit rezervine sahiptir. Bu bilgilere göre dünya doğal taş rezervinin yaklaşık %40’ı ülkemizde yer almaktadır. 650’ye varan renk ve dokuda mermer çeşidinin bulunduğu Türkiye’de yapılan araştırmalarla belirlenmiştir. Başlıca doğal taşlarımız, farklı renk ve desende kristalin kalker (mermer), traverten oluşumlu kalker (oniks), kalker, breş, konglomera ve magmatik kökenli kayaçlardan (granit, diyabaz, siyenit, serpantin, diyorit, vb.) oluşmaktadır (Enerji ve Tabii Kaynaklar Bakanlığı, 2019).

Mermer çeşitliliği ile birlikte rezervlerimizin değerlendirilmesi dünya pazarlarında önemli bir yere sahip olduğumuz ve sektörün önemli bir istihdam kaynağı oluşturduğu görülmektedir. Elazığ Vişne, Süpren, Manyas Beyaz, Akşehir Siyah, Bilecik Bej, Denizli Traverten, Kaplan Postu, Milas Leylak, Ege Bordo, Gemlik Beyaz ve Afyon Şeker ülkemizde üretilen ve uluslararası piyasada en tanınmış mermer çeşitleridir (ETKB, 2019).

Ülkemizdeki doğal taş sektörü uzun yıllar ekonomimiz içindeki gerçek potansiyeline ulaşamamıştır. Ancak yeni bir dönem için ilk adım 1985 yılında Maden Kanunu kapsamına alınmasıyla başlamıştır. Bu tarihten itibaren her gün üzerine katarak gelişen ve bugün maden ihracatında ilk sırada yerini almıştır. Günümüzde modern üretim yöntemleri tercih edilerek klasik mermer üretim yöntemleri terk edilmiştir. Modern mermer işleme tesislerinin sayısı ve kapasiteleri sürekli artış göstererek blok mermer üzerine olan ihracatımız artık katma değerli ürünlere dönüştürülerek yapılmaktadır (ETKB, 2019).

Mermer sektörünün ülkemizde küçük ve orta ölçekli yaklaşık 2000 fabrika, 9000 atölye, 2468 adet mermer işletme izinli ruhsat sahası ve yaklaşık 300.000 kişi istihdam edilmektedir. Özel sektör tarafından üretimin tamamına yakın kısmı yapılmaktadır. 2017 yılındaki yaklaşık doğal taş üretimi 18,6 milyon m3’tür (ETKB, 2019).

Mermerin ihracı blok veya bloğun kesilip işlenmesi şeklinde olmaktadır. İşlenmiş mermer ve traverten, doğal taş ihracatında katma değeri en yüksek olan ürünlerdir. Mermerdeki ihracat potansiyeli yatırımlara pozitif olarak etki etmiştir ve hızla gelişmiştir. 2018 yılında işlenmiş mermer ve traverten ihracatında ilk sırada yer alan alıcı ülke ABD’dir. Sonra Suudi Arabistan ve Irak gelmektedir. Blok mermer ihracatında ise en önemli alıcı Çin Halk Cumhuriyeti’dir. Çin’den sonra sırasıyla Hindistan ve İtalya gelmektedir (ETKB, 2019).

2.7. Mermer Ocağı İşletme Yöntemleri

Blok mermer üretimi, ana kayadan koparılan mermerlerin talebe göre istenilen boyuta indirilmesi ile gerçekleşir. Bu amaçla eski tarihlerden bu yana farklı metot ve araçlar kullanılmıştır (Capuzzi, 1980). Günümüzde ağırlıklı olarak açık işletme yöntemleri uygulanır. Açık işletmenin uygulanamadığı yatağın ekonomik olarak değerli olduğu yerlerde ise yeraltı işletme yöntemleri uygulanır.

2.7.1. Mermer ocağı açık işletme yöntemleri

Örtü tabakasının ekonomik olarak zorlamadığı hallerde açık işletme yöntemleri uygulanmaktadır. Mostra veren mermer yataklarının üst bölümlerinde farklı kalınlıklarda yanık diye tanımlanmış kısımlar bulunmaktadır. İşletmecilik açısından bu yanıklar problem oluşturmamakla birlikte örtü kazı sırasında atılmaktadır (Ceylanoğlu vd., 1999).

Topografik yapısına göre üretim yöntemleri

Ova tipi üretim yöntemleri

Topografik seviyenin altında yer alan mermer yataklarının işletmecilik faaliyetleri de bu seviyenin altında yapılarak yürütülür (Kulaksız, 2012).

Tepe/doruk tipi üretim yöntemleri

Dağın doruklarında yer alan mermer yataklarının işletilmesiyle oluşan üretim yöntemidir (Kulaksız, 2012). Bölgenin topografik yapısına ve üretim yönüne göre zamanla yamaç tipi üretim yöntemine dönebilmektedir.

Şekil 2.2. Doruk tipi ocağın zamanla yamaç tipi ocağa dönüşmesi.

Yamaç tipi üretim yöntemleri

Dağ sırtlarında, vadi yamaçlarında, dağların ve tepelerin yamaç kısımlarında bulunan mermer yataklarının üretim teknolojisine bağlı olarak uygulanacak üretim yöntemidir (Kulaksız, 2012).

Yamaç tipi mermer ocakları üretim yönüne göre zamanla ova tipine dönebilmektedir (Kulaksız, 2012).

Şekil 2.4. Yamaç tipi bir ocağın zamanla ova tipi ocağa dönüşmesi (Kulaksız, 2012).

Mermer kesimine göre üretim yöntemleri

Uygulanan üretim yöntemlerini klasik ve modern olarak sıralayabiliriz. Klasik mermer üretim yöntemleri yerine artık teknolojinin gelişmesiyle modern üretim yöntemlerine geçilmiştir. Belirli ana başlıklar altında belirteceğimiz bu yöntemler tek başlarına blok çıkarma yöntemi olarak kullanılmamaktadır (Güngör, 2011).

Klasik mermer üretim yöntemleri

Patlayıcı maddelerle blok çıkarma yöntemi: Yanık diye tanımlanan mermer tabakalarının üzerinde bulunan ayrışmış zonun temizlenmesinde ve mermer bloklarını yerinden koparma ve sökmede patlayıcı maddeler kullanılır (Karakuş, 2007).

Delme-kamalama ile blok çıkarma yöntemi: Ana kaya ile çıkarılmak istenen mermer bloğu arasında birbirine dik doğrultuda ve aynı hat üzerinde zayıflık düzlemleri oluşturularak yapılmaktadır. Delici makinalarla bu hat üzerine delikler delinir ve bu deliklere kamalar çakılır. Çakılan kamaların zayıflık düzlemine uyguladığı gerilmeler sonucu mermer bloğu ana kayadan koparılmaktadır (Karakuş, 2007).

Şekil 2.5. Delik delme ile blok çıkarma (Set Makina, 2000).

Modern makina ve ekipmanlarla yapılan blok üretim yöntemleri

Elmas tel kesme makinaları ile blok çıkarma yöntemi: Mermer üretim teknikleri arasında en fazla uygulanan yöntemlerden biridir. Çelik halata dizilmiş elmas boncukların oluşturduğu sonsuz bir halkanın kesimin yapılacağı yüzey etrafına ve elmas tel kesme makinasının kasnağına birlikte dolandırılır. Elektrikli veya dizel motorla çalışan elmas tel kesme makinasının üzerindeki kasnağı belirli bir devirde döndürür. Bu dönme hareketiyle gerilmeye uğrayan elmas tel mermer üzerinde sürtünerek kesim işlemi gerçekleşmiş olur (Karakuş, 2007).

Zincirli kesiciler ile blok çıkarma yöntemi: Özel dişlere sahip sonsuz bir zincirin makinaya bağlı bir kol üzerinde hareket ederek mermeri kesmesi şeklindedir (Karakuş, 2007).

Şekil 2.7. Alt ve yan kesme yapan zincirli kesme makinası (Çelik vd., 2017).

Diskli kesiciler ile blok çıkarma yöntemi: Büyük diskli kesici makinalar ile mermer kütlelerini keserek mermer blokları oluşturulmaktadır. Bu diskler mermer fabrikalarında kullanılan S/T disklerinden daha büyük boyutlu modelidir (Karakuş, 2007).

Alev jeti ile blok çıkarma yöntemi: Alev bekinden geçirilen oksijen ve sıvı yakıt karışımının mermer kütlesinin çevresini eriterek blok elde edilmesi şeklinde olmaktadır. Yöntem magmatik kökenli, çatlaksız ve homojen mermerlerde başarı ile uygulanmaktadır. Parçalanmaya göre ergimenin fazla olduğu kalker ve mermerlerde verimli olarak uygulanamadığı görülmektedir (Lefond, 1985).

Su jeti ile blok çıkarma yöntemi: Yüksek basınçlı suyun ses hızının 3-4 katı hızla 0,2-1,0 mm çaplı bir delikten 50 mm uzaklıktaki mermer yüzeyine çarptırılması ile kesim yapılmaktadır (Karakuş, 2007).

2.7.2. Mermer ocağı yeraltı işletme yöntemleri

Mermer özellikleri yüksek, doğal kırık ve çatlakların sınırlı olduğu, örtü tabakasının açık işletmeciliğe imkân vermediği, ekonomik getirisi yüksek olan mermerlerin işletilmesinde yeraltı işletme yöntemi uygulanmaktadır. Bu işletmelerde genelde oda-topuk yöntemi uygulanır. Üretim, mermer yatağının şekline, doğal çatlak sistemlerine ve jeomekanik özelliklerine bağlı olarak boyutları belirlenen oda ve topuklar şeklinde yapılmaktadır (Karakuş, 2007).

Şekil 2.8. Oda-topuk yöntemi ile çalışan bir yeraltı mermer ocağı (Youtube, 2018).

2.8. Mermer İşleme Makinaları

Mermer ocaklarında üretilen bloklar mermer fabrikalarında kesilip boyutlandırılır. Sonrasında piyasadaki talebe göre yüzey işlemi yapılıp tekrar ölçülendirilir. Blok üzerinde yapılan işlem sırası her fabrikada farklılık gösterse de mermer işleme makinaları aynı amaç için kullanılmaktadır. Bu da bloktan katma değerli ürün elde etmektir.

2.8.1. Blok sahası

Ocaktan gelen blokların mermer fabrikalarında yerleştirildikleri ilk yer blok sahasıdır. Fabrikanın kapasitesi blok sahası ile doğru orantılı olmalıdır (Uysal, 2012). Blokların önce işletilmesi planlananların sonra işletilecek olanlara göre daha kolay ulaşılabilecek yerlere konulmalıdır.

Bazı mermer türleri bulundurdukları gözenek ve kil bantları sebebiyle açık havada uzun süre bekleyemezler. Sıfırın altına düşen sıcaklıklar, gözeneklerde bulunan suyu dondurarak mikro çatlaklara neden olmaktadır ve bloğun işlenmesi sırasında çatlamasına veya kırılmasına sebep olabilmektedir. Kil dolgularının da yağmur ile şişmesiyle dışarı çıkmaktadır ve yüzeyde boşluklar yaratmaktadır. Bu nedenle uzun süre beklemesi gereken bloklar doğa koşullarından etkilenmemesi için korunaklı bir yerde stoklanmalıdır (Akkoyun, 2006).

2.8.2. Dış ve iç vinç

Nakliye ile gelen blokların indirilmesinde, blok sahasında stoklanmasına ve katrak ya da S/T makinalarında kesim için vagonlara yüklenmesinde dış vinçler kullanılır. Dış vinçler blok sahasının üzerinde olup fabrikanın dışında bulunur. 20-40 ton arasında kaldırma kapasiteli olup yüksekliği 8-12 m arasında değişmektedir. Yani 10-11 m3’lük blokları kaldırabilecek güçte olması gerekmektedir (Uysal, 2012).

Şekil 2.9. Bir mermer fabrikasındaki dış vinç (Mermerkatalog, 2019).

İç vinçler, fabrika içindeki taşıma ve kaldırma işlemleri için kullanılır. Özellikle fabrika içindeki plakaların taşınmasını sağlar. Taşıma kapasiteleri 3,5-6 ton arasında değişmektedir (Uysal, 2012).

2.8.3. Köprü tel kesiciler

Köprü tel kesiciler, blokların çıkıntılı olan kısımlarını keserek S/T veya katrağa uygun hale getirmek için kullanılır. Ayrıca S/T ve katrağa sığmayan büyük blokları uygun hale getirir. Küçük bloklar da yine S/T ve katrakta yan yana veya üst üste kesmek için uygun hale getirilir (Uysal, 2012).

Şekil 2.11. Köprü tel kesici (Demir, 2017).

2.8.4. Katraklar

Blok mermerler raylı sistemler vasıtasıyla vagon üzerinde katrağın içine alınır. Blok ile vagon arasına ortalama 20x20x200 cm ebatlarında kütükler yerleştirilir. Blok mermerin kesim esnasında sabit kalması için kütüklere alçı-talaş karışımı bir harç sürülür ve donduktan sonra kesim başlar.

Katrak üzerinde büyük bir tahrik motorunun çevirdiği kasnak bulunmaktadır. Bu kasnağa bağlı olan kollar lamaların bulunduğu platformu ileri geri hareket ettirmektedir. Lamalar üzerine de yerleştirilmiş elmas soketler bulunmaktadır. İleri geri hareket eden platform elmas soketli lamaların mermeri yukarıdan aşağıya doğru dilimler halinde kesmesini sağlamaktadır (Karaca, 1997). Kesim esnasında kesim yapılan platformun üzerine duş sistemi ile su verme işi yapılır. Verilen bu su ile kesim esnasında sürtünmeden doğan sıcaklığı ve ince kırıntıları uzaklaştırmak için kullanılır (Akkoyun, 2006). Ayrıca toz oluşmasını da engeller.

Şekil 2.12. Vagon üzerine sabitlenerek katrakta kesimi yapılmış blok mermer (Toksel, 2019a).

Lamalar 1-3 mm kalınlığındaki çelik gövde üzerine kaynaklanan elmas soketlerden oluşur. Lama üzerindeki elmas soket sayıları ortalama 33 adettir. 80 ya da 100 lamalı katrak gibi katrak ismini üzerinde bulunan lama sayısından alır (Akkoyun, 2006). Kesme hızları ortalama verilere göre yumuşak mermerlerde 20-25 cm/sa, sert mermerlerde 15-20 cm/sa ve travertenlerde 30-35 cm/sa civarındadır (Göktan, 1999). Kesilen plaka kalınlıkları 1,3-5 cm arasında piyasa talebine göre değişmektedir.

2.8.5. Köprü kesme makinası

Genellikle katraktan çıkan plakaların 360° dönebilen bir tabla üzerine yatay olarak yerleştirilmesiyle köprü kesmede istenilen ebatta kesilmesidir. Bu makinalar sağa sola hareketli bir kolon ve bu kolon üzerinde ileri geri hareket eden elmas soketli dairesel testereden oluşmaktadır. Dairesel testereler 300-600 mm arasında değişmektedir. Genelde 450 mm’lik olanlar kullanılmaktadır (Karaca, 1997).

Plakalar yerleştirilirken bazı köprü kesme tablaları dikey konuma gelebilmektedir. Plakalar vinç ile dikey olarak taşındığı için zarar görmeden yerleştirilmesine olanak sağlamaktadır. Son yıllarda gelişen teknolojiyle köprü kesme makinaları bilgisayar kontrolü ile kesim yapmaktadır. Bilgisayara kesim boyutları yüklenerek kesim işlemi otomatik olarak gerçekleşmektedir (Akkoyun, 2006).

Şekil 2.14. Köprü kesme makinası (Mks, 2019).

2.8.6. Strip trim (S/T)

Bloktan veya şekli düzgün olmayan molozdan genellikle fayans hattında işlenmek üzere istenilen ebatta plaka üretmek için kullanılmaktadır. Bunun yanında katrağa sığamayacak büyüklükteki blokları keserek katrağa hazır hale getirmektedir. Yatay ve düşey olmak üzere iki adet elmas soketli dairesel testerelerle kesim yapılmaktadır (Deliormanlı, 2000). 800-1800 mm arasında düşey testere çapı, 350-500 mm arasında yatay testere çapı ve 4-6 mm kalınlığında testereler kullanılmaktadır. Hidrolik sistem vasıtasıyla yüksek dönme hızıyla kontrollü bir

şekilde yapılmaktadır. Testerelerin takılma yönü kesim için önemli bir husustur, elmasların yönü kesmeye karşıt olmalıdır (Onargan vd., 2006).

Şekil 2.15. S/T makinası (Mutmak, 2019).

2.8.7. Katlı fırın

Blok mermerin katrakta kesilmeden önce bünyesinde bulunan veya kesildikten sonra plakada oluşan kırık, çatlak, delik ve zayıf yapıların güçlendirilmesi için epoksi, reçine dolgu ve file uygulamasının yapılmasıyla plakaların fırınlanmasıdır. Geçmişte uzun zaman alan ve verimsiz fırın hatları yerine artık günümüzde teknolojik gelişmelere paralel olarak kısa süreli ve kapasitesi yüksek epoksi fırın sistemleri kullanılmaktadır (Demir, 2017). Plakalar katlı fırında ilk önce 50-70°C arası sıcaklıkta 1-2 saat bekletilmektedir. Sonra plakaların arka yüzlerine epoksi, file uygulaması yapılıp tekrar 50-70°C arası sıcaklıkta 2-3 saat bekletilmektedir. Eğer plaka yüzeyinde derin boşluklar varsa epoksi uygulamasının yanında reçine dolgu yapılmaktadır. Sonrasında plakaların ön yüzlerine epoksi uygulaması yapılıp son kez 50-70°C arası sıcaklıkta 2-3 saat bekletilip fırından çıkarılmaktadır. Fırından çıktıktan sonra plakaların soğuması beklenir.

2.8.8. Plaka cila

Genişliği 200 cm’ye kadar olan ve kalınlığı 10-120 mm arasında değişen plakaların parlatılmasında kullanılan makinalardır (Onargan vd., 2006). Makinada bulunan silici kafalar plakanın yüzeyinde silme işlemini dairesel hareket çizerek yaparlar ve bu esnada plaka yüzeyine su verilir (Ersoy, 2002). Silici kafalar hareket ederken plakada bant üzerinde ilerleyerek plaka

üzerindeki her noktaya ulaşılmış olur. Silici kafalar üzerindeki abrasivlerlede plaka yüzeyine cilalama, honlama veya fırçalama gibi yüzey işlemleri yapılır.

Şekil 2.16. Plaka cila makinası (Bursaotomasyonsistemleri, 2019).

2.8.9. Plaka Kalibre

Bu makinalar plaka cila makinalarıyla aynı prensipte çalışmaktadır. Şekil ve prensip olarak aynı gözüksede kullanım amaçları farklıdır. Epoksi uygulaması yapılmış olan plakaların yüzeylerini kalibre etmektir. Makine üzerinde bulunan silici kafalara takılan farklı aşındırıcılar ile plaka yüzeyini plaka cila makinasında yapılacak olan yüzey işlemine hazır hale getirirler. Bu yüzden katlı fırın ile plaka cila makinasının arasında kullanılmaktadır.

2.8.10. Plaka ebatlama

Bu makinalar genellikle plaka cila makinalarının devamına kurulur. Ebatlanmak istenen plakalar bant üzerinde buraya gelir. En az iki testereden oluşan hareketli bir gövdenin kontrolü ile kesim yapılır. Gövde üzerinde bulunan testereler elmas soketli dairesel testereler olup sağ sola hareket ettirilerek plakaları istenen ölçüde kesilmesini sağlamaktadır (Onargan vd., 2006).

Testerelerin bulunduğu iki gövde bulunmaktadır. Bu gövdeler birbirine 90° olacak şekilde konumlandırılmıştır. Birinci gövde de yan kesim yapıldıktan sonra hidrolik güç kaynakları kullanılarak kesilmiş plakalar ikinci gövdeye alınır ve baş kesmeleri yapılır. Kesim esnasında testerelerin üzerinden su verilerek testerenin ısınması ve toz oluşması engellenir. Kesme hızları mermerin jeolojik ve fiziko-mekanik özelliklerine göre değişmektedir (Onargan vd., 2006).

Şekil 2.17. Plaka ebatlamanın kesim şeması.

2.8.11. Tünel fırın

Günümüzde en yaygın olan infrared ışın teknolojisi kullanılarak tasarlanmış tünel fırındır. Malzeme üzerine kimyasal uygulandıktan sonra hızlı bir şekilde kurumasını sağlamak amacıyla kullanılmaktadır. Ayrıca ıslak ve nemli olan malzemeyi kurutarak kimyasal kullanmaya hazır hale getirmek içinde kullanılır. Tünel fırın içine malzeme bant üzerinde gelmektedir ve IR teknolojisi sayesinde sadece hat üzerinde ilerleyen malzeme ısıtılır (Demir, 2017).

Şekil 2.18. Tünel fırın (Sptmachinery, 2019).

2.8.12. Dar bant cila

Fayans hattında kullanılan silim makinaları güç ünitelerine bağlı silici kafalardan oluşmaktadır. Malzeme bu silici kafalara gelmeden önce makinanın giriş kısmında bulunan kalibre kafalarından geçmektedir. Bu kalibreler 1-4 adet arasında değişmektedir. Silici kafaların sayıları da 5-14 adet arasında olmaktadır. Makinada bulunan kafa sayısına göre 3+10 veya 3+12 gibi isim almıştır. Buradaki 3 kalibre sayısını, 10 ise silim sayısını ifade etmektedir. Burada silici kafa sayısı arttıkça kalite, kapasite ve üretim hızı da artmaktadır (Karaca, 1997). Bant üzerinde gelen malzeme, üzerine yapılmak istenen yüzey işlemine göre silici kafalara abrasivler takılmaktadır. Abrasivlerin malzeme üzerine basınç uygulayarak aşındırması sonucu malzeme cilalı, honlu veya fırçalı bir görünüm kazanır.

2.8.13. Dar bant ebatlama

Bu makinalar dar bant cila makinasının çıkışına kurularak yüzey işlemi görmüş malzemenin istenen ebatlarda kesilmesini sağlamaktadır. Bant üzerinde gelen malzeme gövde üzerinde bulunan hareketli iki adet dairesel testere ile istenen ölçüde kesilmesini sağlamaktadır. Üzerinde iki disk bulunan iki gövde ile kesim yapılmaktadır. Bu iki gövde arasında da 90° çevirici bulunmaktadır. Birinci gövdeye gelen malzeme iki yanı kesildikten sonra çevirici ile 90° döner ve diğer iki yanının kesimi yapılır. Bu kesim işlemine trimming denir.

2.8.14. Yatay yarma makinası

Genellikle S/T’de kesilen kalın striplerin fayans hattında işlenmeden önce yarma makinalarında kesilirler. Belirli bir kalınlıkta S/T’den çıkan striplerin birbirine paralel olacak şekilde hizalanmış iki dairesel testerenin yatay olarak kesimi sonucu ikiye bölünür. Örneğin 2,9-3,1 cm kalınlığındaki striplerin ortadan yarılmasıyla 1,1 cm kalınlığında iki parça elde edilmesi gibi üretimi arttırma amacıyla kullanılmaktadır (Karaca, 1997).

Katrakta kesilen kalın plakaların plaka ebatlamada kesildikten sonra oluşan stripleri yarma makinasında ikiye bölmek içinde kullanılmaktadır. Örneğin katrakta kesimi sonucu 3,7 cm kalınlığında oluşan plakalar ebatlandıktan sonra 3,7 cm kalınlığındaki stripleri yarma makinasında 1,5 cm kalınlığında iki parça elde edilmesi gibi. Dairesel testereler elmas soketli olup ikili ve birbirine bakacak şekilde toplamda iki, dört ya da altı testereli olabilmektedir.

Şekil 2.20. Dört testereli yatay yarma makinasının kesim şeması.

2.8.15. Baş (kafa) kesme makinası

S/T’de şekli düzgün olmayan bloklar kesildiği için çıkan striplerin baş kısımları bozuk olmaktadır. Bu bozukluklar baş kesme makinasıyla kesilerek düzgün stripler elde edilmektedir. Kesim işlemi makinanın üzerinde bulunan elmas soketli dairesel testere ile yapılmaktadır.

Besleme bant yerine 360° dönen rulolar üzerinde elle yapılmaktadır. Stripler kesim için hizalandıktan sonra testere öne doğru gelerek kesimi gerçekleştirir ve sonrasında testere geriye ilk konumuna döner. Fabrikalarda kullanılan diğer makinalara göre en basit çalışma sistemine sahiptir (Akkoyun, 2006).

Şekil 2.21. Baş kesme makinası (Brevetek, 2019).

2.8.16. Yan kesme makinası

Mermer plakaların veya küçük ebatlı blok taşların kesiminde, profil ve kanal açılmasında genellikle atölyelerde kullanılan makinelerdir. Besleme, makinaya göre otomatik veya elle olabilmektedir. Bu makinalarda tabla haraketli veya testere hareketli kesim yapılmaktadır. Üzerlerinde 450-600 mm çaplı elmas soketli dairesel testereler kullanılmaktadır. Tablanın sağ-sola, ileri-geri hareket ettirilmesiyle çok amaçlı işler yapılabilmektedir (Saral ve Yiğit, 2010).

2.8.17. Vibrasyon kazanı

Çelik bir kazanın içinde bulunan aşındırıcı taşların kazanın altında bulunan yayların motor vasıtasıyla sallanması sonucu kazanın titreşim hareketiyle taşların yer değiştirmesi esasına dayanır. Genellikle traverten uygulamalarında kullanılır. Mozaik malzemesi için daha ufak çaplı kazanlarda mermer uygulamaları da yapılmaktadır. Ebatlı plakalar elle besleme yapılır ve yaklaşık 1-2 dakika kazan içinde aşınmaya maruz bırakılarak eskitme dediğimiz yüzey işlemi uygulanmış olur.

3. MERMER İŞLEME UYGULAMALARI

Bir mermer fabrikasındaki mevcut makine ve ekipmanla farklı tip blok mermerler üzerinde yaptığımız uygulamalar ile makine kapasitelerine göre blok mermerlerin verimleri elde edilmiştir. Bu sonuçlar ile de mermer işleme tesis kurulumunda veya mevcut çalışmakta olan tesislerin üretim aşamalarında katkı sağlanması hedeflenmektedir.

3.1. Plaka Uygulamaları

Burada dört farklı blok mermerden plaka üretimi yapılmıştır. Üretim için bu dört uygulamada kullanılacak olan akım şeması Şekil 3.1’de verilmiştir. Bu akım şemasını incelersek, ilk önce üretime uygun blok seçimi yapılır. Seçilen blok katrakta kesilip katlı fırında epoksi uygulaması yapıldıktan sonra plaka kalibreye girer. Burada plakalar sağlam çıkması durumunda plaka cilaya, arızalı (çatlak) çıkması durumunda ise tekrar katlı fırına verilir. Plaka ciladan sonra plakalar kontrol edilerek sağlamları sekizli, dokuzlu ve/veya onlu şekilde deste (bundle) yapılır. Arızalı çıkması durumunda ise arıza türüne göre yapılacak işlem farklı olur. Çatlak ise katlı fırına, silim hatalı ise plaka cilaya, kırık ise alt ölçüye ebatlanması için ayrılarak üretim tamamlanır.

Plaka ve plaka ebatlama uygulamaları için parametreler oluşturulmuştur. Bu oluşturulan parametreler ile formüller hazırlanmıştır. Hazırlanan formüller ile de blok verimleri ve makine kapasitelerine göre üretim süreleri elde edilmiştir.

Parametreler:

a: Plakalar arasındaki mesafe (cm) ID: Destedeki bir plakanın alanı (m2) A: Nihai ürünlerin toplam alanı (m2) k: Kalınlık (cm)

AA: Alt ölçüye ebatlanan fayansların kP: Plaka kalınlığı (cm)

toplam alanı (m2) L: Soket kalınlığı (cm)

AD: Toplam deste alanı (m2) M: Bir plakanın kesim süresi (dak) AF: Toplam fayans alanı (m2) N: Fire plaka faktörü

AK: Katraktan çıkan plakaların toplam alanı (m2) P: Plaka ölçüsü (cm)

b: Boy (cm) PD: Destedeki plaka ölçüsü (cm)

bD: Destedeki plakanın boyu (cm) S: Plaka sayısı

bF: Fayans boyu (cm) SF: Fayans sayısı

B: Blok bağlama süresi (sa) u: Epoksi uygulama süresi (dak)

C: Blok hacmi (m3) V

B: Blok verimi

e: En (cm) VH: Hacimsel verim

eD: Destedeki plakanın eni (cm) Z1,2: Toplam üretim süresi (sa)

eF: Fayans eni (cm) ZC: Plaka kalibrenin çalışma süresi (sa) E: Belirlenen ölçüdeki fayansın toplam alanı (m2) Z

E: Plaka ebatlamanın kesim süresi (sa) f: Plakaların fırında bekleme süresi (dak) ZF: Katlı fırının çalışma süresi (sa) HC: Plaka kalibrenin bant hızı (cm/dak) ZK: Katrağın kesim süresi (sa) HK: Katrağın kesim hızı (cm/sa) ZP: Plaka cilanın çalışma süresi (sa) HP: Plaka cilanın bant hızı (cm/dak) ZS: Katlı fırından çıkan plakaların I: Katraktan çıkan bir plakanın alanı (m2) soğuması için beklenen süre (sa)

Formüller: A = AD + AF AD = S x ID AF = (E1 + E2 +…) + AA AK = S x I bD = b – 5 C = k x e x b eD = e – 5 E = eF x bF x SF I = e x b ID = eD x bD P = kP, e, b PD = kP, eD, bD S = (k ÷ (L + kP)) – N VB = A x 100 ÷ AK VH = A ÷ C Z1 = ZK + ZF + ZS + ZC + ZP Z2 = ZK + ZF + ZS + ZC + ZP + ZE ZC = ((e + a) x S) ÷ HC ZE = M x S ZF = f + (S x u) ZK = (b ÷ HK) + B ZP = ((e + a) x S) ÷ HP

3.1.1. Uygulama-1

Bu uygulamada Kütahya bölgesinden çıkan blok mermerden 2 cm kalınlığında yüzey işlemi cila olan plaka üretimi yapılacaktır.

Çizelge 3.1. Blok mermerin özellikleri.

Bloğun Özellikleri

Çıkarıldığı yer Kütahya

Ticari ismi Lumi White

Ölçü (kalınlık, en, boy) 112 cm, 230 cm, 138 cm

Hacim 3,55 m3

Ağırlık 9,42 ton

Yoğunluk 2,65 g/cm3

Katrak: 80 lamalı katrakta 0,5 cm kalınlığındaki soketler ile 2 cm plaka kalınlığı olacak şekilde kesim yapılmıştır. Kesim sonucu 44 adet plaka çıkmıştır. Bloğun katrakta kesimi sonucu veya kesimden önce bloğun kendi bünyesinde olan çatlak ve kırıklardan dolayı üretimi yapılamayacak plakalar oluşmaktadır. Bu plakalar üretime girmediği için fire olarak kabul edilir. Bloğun katrakta belirli bir seviye kesimi yapıldıktan sonra plakalarda kırılma, ayrılma gibi durumlar olmaması için bağlama işlemi yapılır. Bu bağlama süreside B = 1,5 sa olarak alınacaktır.

Bloğun katrakta kesimi sonucu çıkan plaka sayısı hesaplanır;

Kalınlık : k = 112 cm

Soket kalınlığı : L = 0,5 cm Plaka kalınlığı : kP = 2 cm Fire plaka faktörü : N = 0,8

S = (k ÷ (L + kP)) – N = (112 cm ÷ (0,5 cm + 2 cm)) – 0,8 = 44 adet Oluşan plaka ölçüleri;

P = kP, e, b = 2 cm, 230 cm, 138 cm Bir plakanın alanı hesaplanır;

Toplam plaka alanı hesaplanır; AK = S x I = 44 x 3,17 m2 = 139,48 m2

Bloğun katraktaki kesim süresi hesaplanır;

Boy : b = 138 cm

Katrağın kesim hızı : HK = 20 cm/sa Blok bağlama süresi : B = 1,5 sa

ZK = (b ÷ HK) + B = (138 cm ÷ 20 cm/sa) + 1,5 sa = 8,4 sa

Katlı Fırın: 44 adet plaka, katlı fırında arka yüzleri epoksi, file uygulaması ve sonrasında ön yüzleri epoksi uygulaması yapılmıştır. Katlı fırından 50-70°C çıkan plakaların plaka kalibre veya plaka cilaya girmesi için soğuması gereklidir. Plakaların soğuması için beklenen süre ZS = 4 sa olarak alınır.

Plakaların katlı fırındaki işlem süresi hesaplanır; Fırında bekleme süresi : f = 300 dak

Epoksi uygulama süresi : u = 4 dak

ZF = f + (S x u) = 300 dak + (44 x 4 dak) = 476 dak Saate çevirirsek;

476 dak ÷ 60 dak/sa = 7,9 sa

Plaka Kalibre: Katlı fırından çıkan 44 adet plaka 8 kafalı plaka kalibre makinasında kalibre edilmiştir.

Plaka kalibrenin çalışma süresi hesaplanır;

En : e = 230 cm

Plakalar arası mesafe : a = 80 cm Makinanın bant hızı : HC = 80 cm/dak

ZC = ((e + a) x S) ÷ HC = ((230 cm + 80 cm) x 44) ÷ 80 cm/dak = 170,5 dak Saate çevirirsek;

Plaka Cila: Kalibresi yapılan 44 adet plaka 14 kafalı plaka cila makinasında yüzey işlemi olarak cila yapılmıştır.

Plaka cilanın çalışma süresi hesaplanır;

En : e = 230 cm

Plakalar arası mesafe : a = 80 cm Makinanın bant hızı : HP = 80 cm/dak

ZP = ((e + a) x S) ÷ HP = ((230 cm + 80 cm) x 44) ÷ 80 cm/dak = 170,5 dak Saate çevirirsek;

170,5 dak ÷ 60 dak/sa = 2,8 sa

Deste: Plaka ciladan çıkan cilalı 44 adet plaka kontrolleri yapılarak sağlam olanları sekizli, dokuzlu ve/veya onlu şekilde deste yapılır. Plakalar deste yapılırken eninden ve boyundan 5’er cm kısa yazılarak hata payı bırakılır. Plaka ciladan çıkan 44 adet plakanın kontrol edilmesiyle hepsi sağlam çıkmıştır. Fayans için alt ölçüye ebatlanacak plaka olmadığı için AF = 0 alınır.

Plaka ölçüleri;

P = kP, e, b = 2 cm, 230 cm, 138 cm

Destedeki plaka ölçüleri hesaplanır; eD = e – 5 = 230 cm – 5 cm = 225 cm bD = b – 5 = 138 cm – 5 cm = 133 cm PD = kP, eD, bD = 2 cm, 225 cm, 133 cm

Destedeki bir plakanın alanı hesaplanır;

ID = eD x bD = 225 cm x 133 cm = 2,25 m x 1,33 m = 2,99 m2 Destedeki toplam plaka alanı hesaplanır;

Kontrol sonrası plaka sayısı : S = 44 AD = S x ID = 44 x 2,99 m2 = 131,56 m2

Verim: Burada verim için iki işlem yapılacaktır. Birincisi bloğun üretime girmeden önceki m3’ü ile üretimden sonra toplam kaç m2 ürün elde edildiği oranlanır. Buradan elde edilen bilgi ile

farklı lokasyonlardaki aynı tür blok mermerlerin veya aynı lokasyondaki aynı tür mermerlerin kendi aralarındaki verimlilik karşılaştırılması yapılmaktadır. İkincisi ise bloğun katrakta kesildikten sonra elde edilen plakaların toplam m2’si ile nihai ürünün toplam m2’sine oranlanarak bloğun verimi bulunur. Son olarak da bloğun üretim süresi hesaplanır.

Bloğun hacmi hesaplanır;

C = k x e x b = 112 cm x 230 cm x 138 cm = 1,12 m x 2,30 m x 1,38 m = 3,55 m3 Nihai ürünlerin toplam alanı hesaplanır;

A = AD + AF = 131,56 m2 + 0 = 131,56 m2 Hacimsel verim hesaplanır;

VH = A ÷ C = 131,56 m2 ÷ 3,55 m3 = 37,06 m2/m3 Bloğun verimi hesaplanır;

VB = A x 100 ÷ AK = 131,56 m2 x 100 ÷ 139,48 m2 = % 94,32 Toplam üretim süresi hesaplanır;

Z1 = ZK + ZF + ZS + ZC + ZP = 8,4 sa + 7,9 sa + 4 sa + 2,8 sa + 2,8 sa = 25,9 sa

3.1.2. Uygulama-2

Bu uygulamada Kütahya bölgesinden çıkan blok mermerden 2 cm kalınlığında yüzey işlemi cila olan plaka üretimi yapılacaktır.

Çizelge 3.2. Blok mermerin özellikleri.

Bloğun Özellikleri

Çıkarıldığı yer Kütahya

Ticari ismi Lumi White

Ölçü (kalınlık, en, boy) 165 cm, 231 cm, 140 cm

Hacim 5,34 m3

Ağırlık 14,42 ton

Yoğunluk 2,70 g/cm3

Katrak: 80 lamalı katrakta 0,5 cm kalınlığındaki soketler ile 2 cm plaka kalınlığı olacak şekilde kesim yapılmıştır. Kesim sonucu 66 adet plaka çıkmıştır. Bloğun katrakta kesimi sonucu veya kesimden önce bloğun kendi bünyesinde olan çatlak ve kırıklardan dolayı üretimi