BETON KAROT NUMUNELERĐN DEĞERLENDĐRĐLMESĐ

ÜZERĐNE BĐR ARAŞTIRMA Erdoğan BERBER

YÜKSEK LĐSANS TEZĐ ĐNŞAAT MÜHENDĐSLĐĞĐ ANABĐLĐM DALI

T.C.

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

ĐNŞAAT MÜHENDĐSLĐĞĐ ANABĐLĐM DALI

BETON KAROT NUMUNELERĐN DEĞERLENDĐRĐLMESĐ ÜZERĐNE BĐR ARAŞTIRMA

Yüksek Lisans Tezi

Danışman

Yrd. Doç. Dr. Nail KARA

Hazırlayan Erdoğan BERBER

T.C.

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

BETON KAROT NUMUNELERĐN DEĞERLENDĐRĐLMESĐ

ÜZERĐNE BĐR ARAŞTIRMA

Erdoğan BERBER

YÜKSEK LĐSANS TEZĐ

ĐNŞAAT MÜHENDĐSLĐĞĐ ANABĐLĐM DALI

KONYA,2010

Bu Tez 05.02.2010 tarihinde aşağıdaki jüri tarafından oybirliği ile kabul edilmiştir

Yrd. Doç. Dr. Nail KARA Doç. Dr. Fuat DEMĐR Yrd. Doç. Dr.Hicran AÇIKEL

i ÖZET Yüksek Lisans Tezi

BETON KAROT NUMUNELERĐN DEĞERLENDĐRĐLMESĐ ÜZERĐNE BĐR ARAŞTIRMA

Erdoğan BERBER

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Đnşaat Mühendisliği Anabilim Dalı

Danışman: Yrd. Doç. Dr. Nail KARA 2010, 114 Sayfa

Jüri: Yrd. Doç. Dr. Nail KARA Yrd. Doç. Dr. Hicran AÇIKEL

Doç. Dr. Fuat DEMĐR

Beton üzerinde uygulanan en önemli kalite testi basınç dayanımı testidir. Bu testler; tahribatlı, yarı tahribatlı ve tahribatsız yöntemler olmak üzere 3’e ayrılır. Tahribatlı yöntemler diğer yöntemlere göre daha güvenilir sonuçlar verir. Tahribatlı yöntemlerden en çok kullanılanı karot alma yöntemidir. Bu yöntemle yapıdan yürürlükte bulunan standartlara göre karot adı verilen numuneler alınmakta, silindirik beton numuneler üzerinde gerçekleştirilen deney sonuçlarına göre beton sınıfı belirlenmektedir. Ancak yönetmeliklerde beton sınıfı ideal koşullarda üretilen, saklanan ve deneye tabi tutulan standart numune dayanımları cinsinden tanımlandığından, karot dayanımlarını standart numune dayanımına dönüştürmek için karot dayanımına etki eden parametreler dikkate alınmalıdır. Bu çalışmada karot numune dayanımına etki eden parametreler incelenmiş ve beton kabul koşulları yürürlükte olan standartlara göre değerlendirilmiştir.

Anahtar kelimeler: Beton, Betonun basınç dayanımı, Beton sınıfı, Karot numune, Karot dayanımı, Türk Standartları

ii ABSTRACT Master Thesis

An Investigation About The Assessment of Concrete Core Samples

Erdoğan BERBER

Selcuk University

Institute of Science and Technology Department of Civil Engineering

Adviser: Assist. Prof. Dr. Nail KARA 2010, 114 Page

Jury: Assist. Prof. Dr. Nail KARA Assist. Prof. Dr. Hicran AÇIKEL

Assoc. Prof. Dr. Fuat DEMĐR

The most important quality test on concrete is the determination of compressive strength. These tests are separated into three groups as destructive, semi – destructive and non – destructive methods. Destructive methods give more reliable results than other methods. The most widely used method of destructive methods is core sampling. In this method, cylinder concrete specimens, which are known as a core, are taken from the structure according to the related standards and concrete class is determined by the results of experiments that are realized on the concrete core samples. But concrete class is described as produced, kept and tested by means of standard sample strength, in order to transform core sample strength to standard sample strength; parameters effecting core samples must be taken into consideration. In this study, parameters effecting core samples strength were examined and concrete acceptance conditions were evaluated according to related standards.

Key Words: Concrete, Compressive strength of concrete, Concrete class, Core sampling, Core samples strength, Turkish standards

iii ÖNSÖZ

Danışmanlığımı üstlenerek çalışmalarım boyunca desteğini ve yardımlarını esirgemeyen danışmanım Yrd. Doç. Dr. Nail KARA ’ya en içten teşekkürlerimi sunarım.

Çalışmalarım süresince desteğini gördüğüm başta Konya Çimento A.Ş. Hazır Beton tesislerine, Hazır Beton Müdürü Đnş.Yük.Müh. Ercan KARATAŞ ’a, laboratuar personeline, Đnşaat Mühendisliği Bölümü Yapı Laboratuarı personeline ve Ereğli Meslek Yüksekokulu Đnşaat Teknolojisi Bölümü öğretim elemanları Fatih Süleyman BALIK, Cemil GÜVENDĐ ve Fatih BAHADIR ’a şükranlarımı sunarım.

Bu projeye verdiği destekten dolayı S.Ü. BAP Koordinatörlüğü’ne teşekkürü bir borç bilirim.

Ayrıca gerek moral olarak yanımda olan, gerekse tezin her aşamasında yardımlarını esirgemeyen sevgili eşim Nilüfer BERBER’e ve biricik kızım Đlkay Beren BERBER’e teşekkürlerimi sunarım.

Erdoğan BERBER Şubat 2010

iv ĐÇĐNDEKĐLER ÖZET……….i ABSTRACT……….ii ÖNSÖZ ………...………iii ĐÇĐNDEKĐLER………iv ŞEKĐLLER LĐSTESĐ……….…….vii ÇĐZELGELER LĐSTESĐ………viii 1. GĐRĐŞ ... 1 2. KAYNAK ARAŞTIRMASI ... 6

2.1. Betonun Basınç Dayanımı ... 6

2.1.1. Basınç Dayanımına Etki Eden Etkenler:... 6

2.1.2. Betonun Basınç Dayanımının Belirlenmesi ... 9

2.1.3. Betonun Basınç Dayanımının Standart Deney Yöntemiyle Belirlenmesi ... 10

2.1.4. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesi ... 13

2.1.4.1. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesinde Uygulanan Yöntemler... 14

2.1.4.2. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesinde Kullanılan Hasarlı Yöntemler ... 14

2.1.4.3. Sertleşmiş Betondan Karot Alınması ve Beton Basınç Dayanımının Karot Numuneler Üzerinde Elde Edilmesi... 15

2.1.4.3.1. Karot Kesme Đşlemi (Karotun Alınması) ... 19

2.1.4.3.2. Karot Alınacak Yerin Seçilmesi ... 19

2.1.4.3.3. Karot Boyutlarının Seçilmesi... 21

2.1.4.3.4. Karot Sayısının Belirlenmesi ... 22

2.1.4.3.5. Karot Deneyleri ve Hazırlanması... 23

2.1.4.3.6. Karot Numune Çapının Basınç Dayanımına Etkisi ... 25

2.1.4.3.7. Karot Numunedeki Boy/Çap Oranının Basınç Dayanımına Etkisi... 27

2.1.4.3.8. Karot Numuneler Alınırken Uygulanan Delme Đşlemi Yönünün Basınç Dayanımına Etkisi... 31

2.1.4.3.9. Alınan Karot Numunesinin Yüzeyinde Bazı Đri Agrega Tanelerinin Kesilmiş Durumda Yer Almasının Basınç Dayanımına Etkisi ... 32

2.1.4.3.10. Karot Numunede Bulunabilecek Donatı Parçalarının Basınç Dayanımına Etkisi ... 33

v

2.1.4.3.11. Karot Numuneye Yapılan Başlık Đçin Kullanılan Malzemenin Basınç

Dayanımına Etkisi... 34

2.1.4.3.12. Karot Numunenin Islaklık Durumunun Basınç Dayanımına Etkisi... 34

2.1.4.3.13. Numunenin Deney Sırasında Sıcaklığının Beton Dayanımına Etkisi... 35

2.1.4.3.14. Betonun Yerinde ve Potansiyel Basınç Dayanımının Hesaplanması... 35

2.1.5. Betonun Basınç Dayanımının Değerlendirilmesi... 39

2.1.5.1. Taze Betondan Üretilen Numuneler Üzerinde Elde Edilen Basınç Dayanımı Sonuçlarının Değerlendirilmesi ... 40

2.1.5.1.1. TS 500 (2000) Standardına Göre Betonun Basınç Dayanımının Değerlendirilmesi... 41

2.1.5.1.2. TS EN 206-1 (2002) Standardına Göre Basınç Dayanımının Değerlendirilmesi... 42

2.1.5.1.3. Yapıda/Yerinde Belirlenen Basınç Dayanımı Sonuçlarının Değerlendirilmesi... 44

2.1.5.1.3.1. Đstatistiksel Olmayan Yönteme Göre Değerlendirme ... 46

2.1.5.1.3.2. Đstatistiksel Yönteme Göre Değerlendirme... 47

3. MATERYAL VE METOT ... 49

3.1. Giriş ... 49

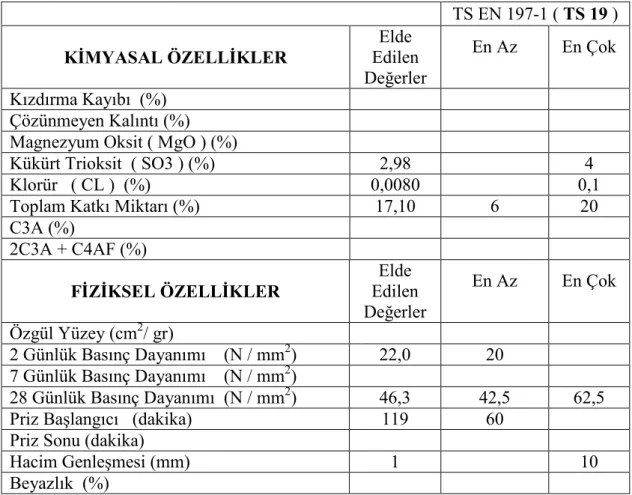

3.2. Çimento Özellikleri... 50

3.3. Agrega Özellikleri... 50

3.4. Katkı Maddeleri Özellikleri ... 57

3.5. Karışım Suyu Özellikleri... 57

3.6. Beton Karışım Dizaynı... 58

3.7. Beton Dökme Đşlemi ve Standart Numunelerin Oluşturulması... 59

3.8. Kür Đşlemleri ... 61

3.9. Basınç Dayanımı Deneylerinin Yapılması... 63

3.10. Karot Numunelerin Alınması... 63

4. ARAŞTIRMA SONUÇLARI ... 67

4.1. C16 Beton Sınıfının Değerlendirilmesi... 67

4.1.1. Standart Numuneler Arasındaki Oranlar... 68

4.1.2. Kür Koşullarının Etkisi ... 68

4.1.3. Karot Numunelerin Değerlendirilmesi ( Narinlik Etkisi ) ... 68

vi

4.1.5. Standart Numunelerin Kabul Koşulları... 71

4.1.6. Karot Numunelerin Kabul Koşulları (TS 10465)... 72

4.2. C20 Beton Sınıfının Değerlendirilmesi... 74

4.2.1. Standart Numuneler Arasındaki Oranlar... 75

4.2.2. Kür Koşullarının Etkisi ... 75

4.2.3. Karot Numunelerin Değerlendirilmesi ( Narinlik Etkisi ) ... 75

4.2.4. Karot Numunelerin Değerlendirilmesi ( Kesme Etkisi )... 76

4.2.5. Standart Numunelerin Kabul Koşulları... 77

4.2.6. Karot Numunelerin Kabul Koşulları (TS 10465)... 79

4.3. C25 Beton Sınıfının Değerlendirilmesi... 80

4.3.1. Standart Numuneler Arasındaki Oranlar... 81

4.3.2. Kür Koşullarının Etkisi ... 81

4.3.3. Karot Numunelerin Değerlendirilmesi ( Narinlik Etkisi ) ... 82

4.3.4. Standart Numunelerin Kabul Koşulları... 83

4.3.5. Karot Numunelerin Kabul Koşulları (TS 10465)... 84

4.4. C30 Beton Sınıfının Değerlendirilmesi... 85

4.4.1. Standart Numuneler Arasındaki Oranlar... 86

4.4.2. Kür Koşullarının Etkisi ... 87

4.4.3. Karot Numunelerin Değerlendirilmesi ( Narinlik Etkisi ) ... 87

4.4.4. Karot Numunelerin Değerlendirilmesi ( Kesme Etkisi )... 88

4.4.5. Standart Numunelerin Kabul Koşulları... 89

4.4.6. Karot Numunelerin Kabul Koşulları (TS 10465)... 90

4.5. C35 Beton Sınıfının Değerlendirilmesi... 92

4.5.1. Standart Numuneler Arasındaki Oranlar... 93

4.5.2. Kür Koşullarının Etkisi ... 93

4.5.3. Karot Numunelerin Değerlendirilmesi ( Narinlik Etkisi ) ... 94

4.5.4. Karot Numunelerin Değerlendirilmesi ( Kesme Etkisi )... 95

4.5.5. Standart Numunelerin Kabul Koşulları... 96

4.5.6. Karot Numunelerin Kabul Koşulları (TS 10465)... 97

5. TARTIŞMA ... 100

6. SONUÇLAR ve ÖNERĐLER... 107

vii ŞEKĐLLER LĐSTESĐ

Şekil 3.1. Beton blokların görünümü ... 60

Şekil 3.2. Standart numunelerin alınmasından bir görünüm... 60

Şekil 3.3. Standart numunelerden ve Pvc kalıplara alınan numunelerden bir görünüm... 61

Şekil 3.4. Şantiye koşullarında kür edilen numunelerden bir görünüm ... 62

Şekil 3.5. Laboratuar koşullarında kür edilen numunelerden bir görünüm ... 62

Şekil 3.6. Basınç Dayanımı Deneyinden Görünüm ... 63

Şekil 3.7. Karot Numunelerin Alınması... 64

Şekil 3.8. Karot Numunelerin Alınması... 64

Şekil 3.9. Çıkarılan Karot Numuneler ... 65

Şekil 3.10.Karot Numunelerin Kesilmesi ... 65

viii ÇĐZELGELER LĐSTESĐ

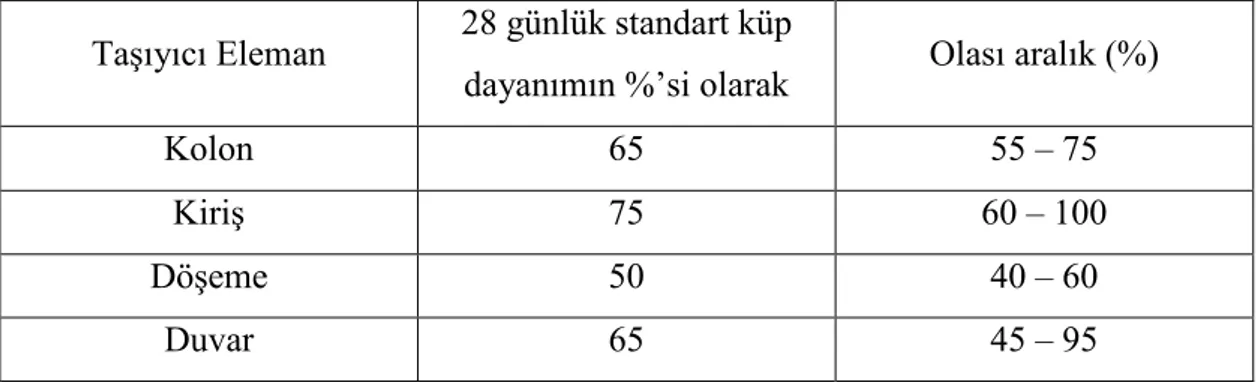

Çizelge 2.1. Yerinde dayanım ile standart küp dayanımın karşılaştırılması... 20

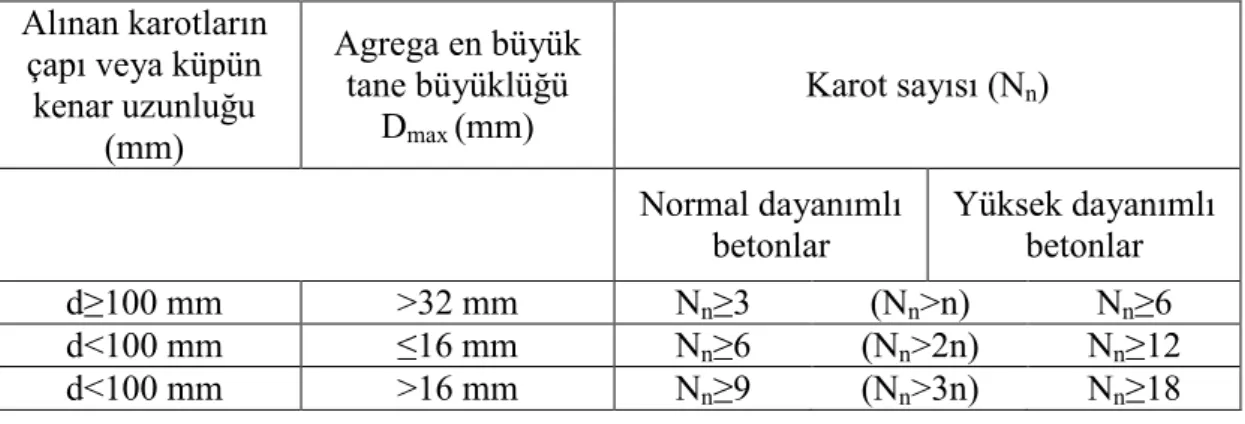

Çizelge 2.2. Yapıdan veya yapı bileşenlerinden alınacak karot numune sayısı... 23

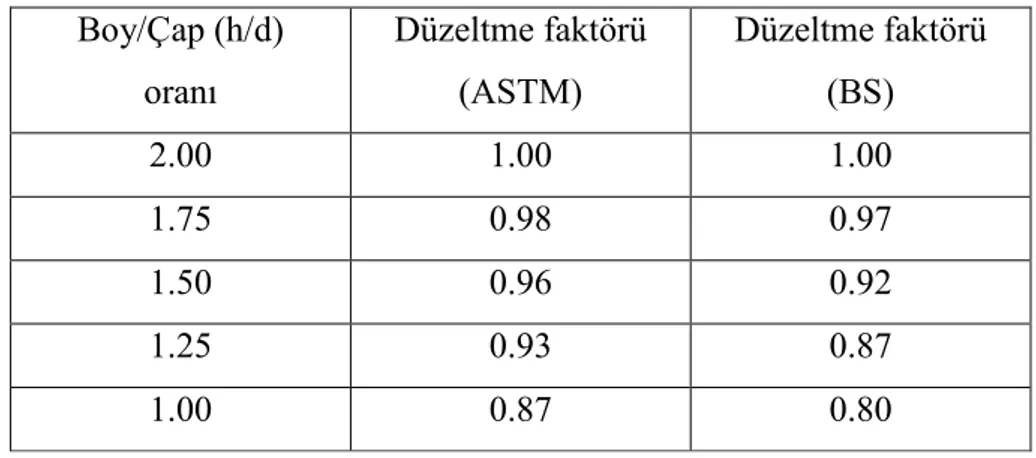

Çizelge 2.3. Aynı boy/çap oranına sahip karot numunelerin relatif basınç dayanımları ... 27

Çizelge 2.4. ASTM C 42-90 ve BS 1881: Part 120: 1983’de belirtilen karot narinlik düzeltme faktörleri ... 30

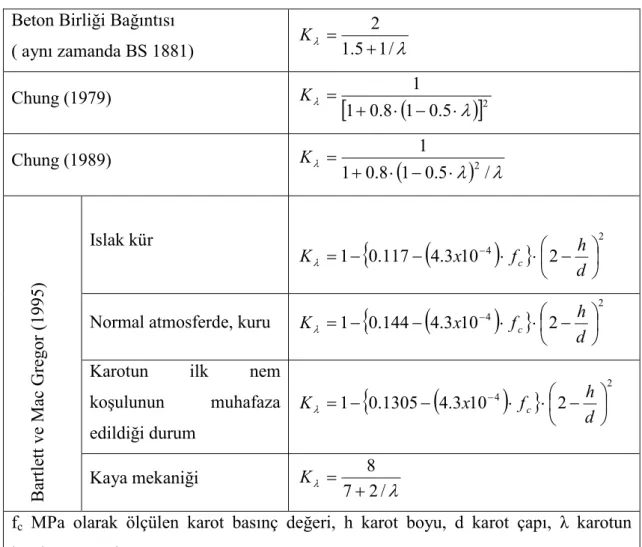

Çizelge 2.5. Çeşitli araştırmacılara göre narinlik düzeltme faktörleri ... 31

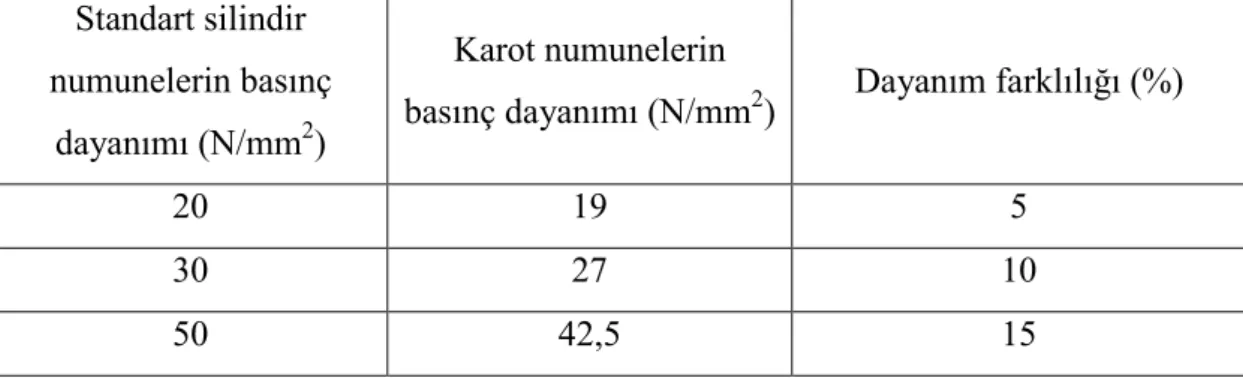

Çizelge 2.6. Standart silindirlerin basınç dayanımları ile karot numunelerin basınç dayanımları arasındaki ilişki ... 36

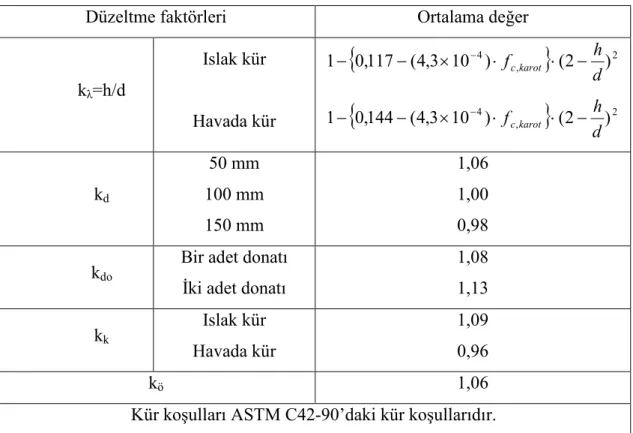

Çizelge 2.7. Bartlett ve MacGregor’a göre yerinde beton dayanımının belirlenmesinde kullanılan düzeltme faktörleri... 39

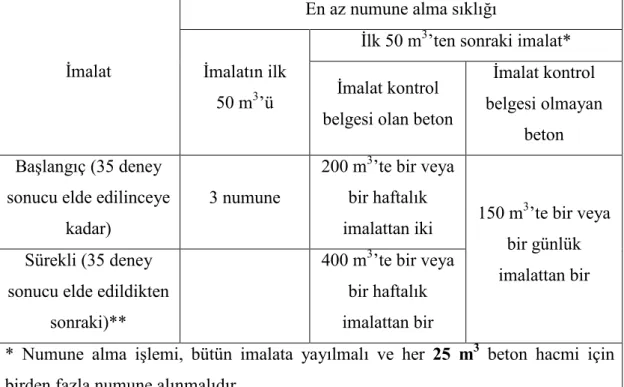

Çizelge 2.8. Uygunluk değerlendirilmesi için en az numune alma sıklığı... 43

Çizelge 2.9. Basınç dayanımı için uygunluk ölçütleri ... 43

Çizelge 2.10. Beton sınıfları ve dayanımları... 46

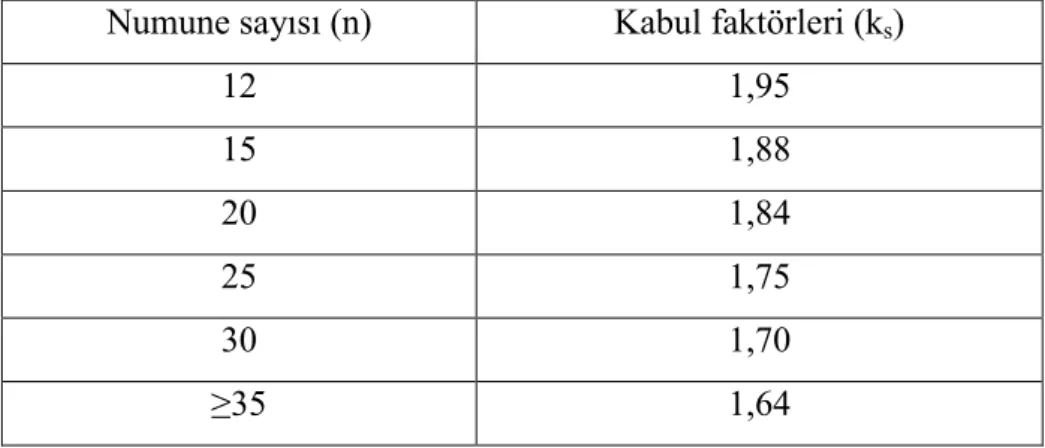

Çizelge 2.11. Đstatistik değerlendirmede kullanılan kabul faktörleri (ks) ... 47

Çizelge 3.1. Çimentonun fiziksel ve kimyasal özellikleri... 50

Çizelge 3.2. Agreganın elek analizi formu [TS EN 933 - 1]... 51

Çizelge 3.3. Agreganın elek analizi Formu [TS EN 933 - 1]... 51

Çizelge 3.4. Agreganın elek analizi Formu [TS EN 933 - 1]... 52

Çizelge 3.5. Agreganın ince madde muhtevası [TS EN 933-1]... 52

Çizelge 3.6. Đri agregalarda parçalanmaya karşı direnci ( Los Angeles ) deneyi [TS EN 1097-2]... 53

Çizelge 3.7. Agregaların tane şekli tayini – yassılık endeksi [TS EN 933-3]... 54

Çizelge 3.8. Agregaların tane yoğunluğu ve su emme oranı tayini [TS EN 1097-6] 55 Çizelge 3.9. Beton agregalarında yığın yoğunluğu ( birim ağırlık ) tayini [TS EN 1097 - 3] ... 56

Çizelge 3.10. Đnce tanelerin kalitesi için metilen mavisi deneyi [TS EN 933-9]... 56

Çizelge 3.11. Kimyasal katkıların performans özelliklerinin değerlendirilmesi (akışkanlaştırıcılar ) [TS EN 934 - 2]... 57

Çizelge 3.12. Đçme suyu analiz raporu ... 58

ix

Çizelge 4.1. C16 Beton Sınıfı Standart Numune Dayanımları ... 67

Çizelge 4.2. C16 Karot Numunelerin Basınç Dayanımı Sonuçları... 69

Çizelge 4.3. C16 Karot Numunelere Eşdeğer Numunelerin Sonuçları... 70

Çizelge 4.4. C20 Beton Sınıfı Standart Numune Dayanımları ... 74

Çizelge 4.5. C20 Karot Numunelerin Basınç Dayanımı Sonuçları... 76

Çizelge 4.6. C20 Karot Numunelere Eşdeğer Numunelerin Sonuçları... 77

Çizelge 4.7. C25 Beton Sınıfı Standart Numune Dayanımları ... 80

Çizelge 4.8. C25 Karot Numunelerin Basınç Dayanımı Sonuçları... 82

Çizelge 4.9. C30 Beton Sınıfı Standart Numune Dayanımları ... 86

Çizelge 4.10. C30 Karot Numunelerin Basınç Dayanımı Sonuçları... 88

Çizelge 4.11. C30 Karot Numunelere Eşdeğer Numunelerin Sonuçları... 89

Çizelge 4.12. C35 Beton Sınıfı Standart Numune Dayanımları ... 92

Çizelge 4.13. C35 Karot Numunelerin Basınç Dayanımı Sonuçları... 95

Çizelge 4.14. C35 Karot Numunelere Eşdeğer Numunelerin Sonuçları... 96

Çizelge 5.1. Deney Sonuçlarının Özeti……….100

Çizelge 5.2. Standart Numunelerin Değerlendirilmesi……….101

1

1. GĐRĐŞ

Ülkemiz bulunduğu konum itibariyle, dünyada en etkin deprem kuşaklarından biri olarak nitelendirilen bölgede bulunmaktadır. Topraklarımızın hemen hemen tamamı deprem riski altında olduğundan, insanlarımız deprem tehdidine karşı daha duyarlı ve bilinçli olmak zorundadır. Yaşadığımız son yıllardaki deprem felaketleri bu gerçeği kanıtlamış ve kanıtlamaya da devam edecektir. Deprem gerçeği tüm toplumumuz tarafından benimsenmeli, aynı zamanda yapılarımız da bu gerçek nispetinde güvenli ve sağlam yapılmalıdır.

Ülkemizdeki yapıların çok büyük kısmının betonarme sistemle inşa edilmesi, bu sistemi oluşturan iki ana yapı malzemesi olan çelik ve beton üretiminin önemini daha da artırmaktadır. Betonarme çeliğinin fabrikalarda makine kontrolü altında üretilmesi üretim safhasında hata yapılma riskini oldukça azaltmaktadır. Betonarme çeliğinin tersine beton daha karmaşık ve kompozit bir malzemedir. Beton önceki yıllarda hazır beton sektörünün olmadığı dönemlerde, teknik yeterliliği olmayan çalışanlar tarafından uygun olmayan şekillerde üretilmekte iken, son yıllarda hazır beton sektörünün yaygınlaşması veya zorunlu hale getirilmesi ile en azından betonu oluşturan elemanların karışımı aşamasında bir düzen oluşturulmuştur. Bununla birlikte beton; yerleştirilmesi, kür aşaması, hatta kalıp sökümü ile teknik deneyim ve titizlik isteyen temel bir yapı malzemesidir.

Bilindiği üzere beton; kum, çakıl, çimento, su ve gerektiğinde kimyasal ve mineral katkı maddelerinin uygun oranlarda ve homojen olarak karıştırılması ile elde edilen, düşük teknoloji ile üretilen, ekonomik bir yapı malzemesidir.

Beton, yapı elemanlarında genellikle çelik ile birlikte taşıyıcı eleman olarak kullanılmaktadır. Betonun taşıyıcı olma özelliği basınç dayanımının yüksek olmasından kaynaklanmaktadır. Betonun çekme dayanımı ise oldukça düşük değerlerde olmakta ve genellikle dikkate alınmamaktadır.

2

Basınç dayanımı, çekme dayanımı, elastisite modülü, poisson oranı, ısısal genleşme katsayısı, rötre, sünme, yorulma, dış etkilere dayanıklılık sertleşmiş betonun önemli özellikleridir.

Yapıda kullanılacak betonun basınç dayanımı önemli bir tasarım ölçütüdür. Bu ölçüte göre yapı elemanlarının (yapı bileşenlerinin) taşıma gücü belirlenmekte ve kesit alanları seçilmektedir.

Beton araştırmalarında en çok kullanılan ve en popüler olan özelliği basınç dayanımıdır. Bunun nedenleri ise şöyle sıralanabilir (Ekmekyapar ve Örüng 2001, Erdoğan 2003):

a) Basınç dayanımının bulunabilmesi için uygulanan deney yöntemleri diğer dayanım türlerinin bulunabilmesi için uygulanan yöntemlerden daha basittir.

b) Tüm yapılan tasarımlarda betonun basınç dayanımı değeri esas alınır. Birçok yapıda betonun önemli miktarda çekme, eğilme, yorulma gibi değişik yüklere maruz kalmayacağı varsayılmakta ve betonun üzerine gelen en önemli yüklerin basınç yükü olduğu kabul edilerek hesap yapılmaktadır. c) Betonun basınç dayanımı ile çekme ve eğilme dayanımları arasında

yaklaşık da olsa bir korelasyon bulunmaktadır. O nedenle basınç dayanımı bilindiği takdirde diğer türdeki dayanımların büyüklükleri hakkında bir fikir elde edilmektedir.

d) Basınç dayanımının bilinmesi betonun diğer özellikleri hakkında kalitatif bilgi sağlamaktadır. Örneğin basınç dayanımın yüksek olması betondaki su geçirimliğinin az olduğunu ve dayanıklılığının yüksek olduğunu işaret etmektedir.

e) Betonlar projelendirmede belirli sınıflara ayrılmıştır. Bu sınıflandırmalardaki amaç, betonun belirli bir özelliğini diğer tüm özelliklerinin ölçütü varsaymak ilkesine dayanmaktadır. Beton sınıfının oluşturulmasında bu belirgin özellik beton basınç dayanımıdır.

3

Betonun basınç dayanımı, taze betonun silindir (çapı 15 cm, boyu 30 cm) veya küp (15x15x15 cm) kalıplara doldurularak hazırlanan beton silindir veya küp numunelerin belli bir süre (standart olarak 28 gün) sonra basınç altında kırılmasıyla elde edilir.

Uygulamalarda 28. gündeki basınç dayanımının yanı sıra daha erken veya daha geç tarihlerdeki dayanımlar da önemli olabilmektedir. Örneğin, kalıpların daha erken sökülmesi gereken uygulamalarda veya erken dayanım aranan betonlarda 3 günlük veya 7 günlük basınç dayanımları önemli olmaktadır. Diğer taraftan barajlarda olduğu gibi kütle betonu kullanılan yapılarda ilk zamanlardaki dayanım çok büyük bir önem taşımamaktadır. Bu tür betonlarda sadece 90 günlük veya hem 28 günlük hem de 90 günlük dayanımın ne olması gerektiği düşünülerek malzeme oranları belirlenmektedir.

Beton basınç dayanımı deneyinin yapılabilmesi için aynı betondan hazırlanmış en az 3 adet standart silindir veya küp numune gerekmektedir. Deneyler sonucunda her numune için elde edilen kırılma yükü numunenin kesit alanına bölünerek basınç dayanımı hesaplanmaktadır. Deneylerde kırılan 3 adet numunenin basınç dayanımlarının ortalaması, betonun ortalama basınç dayanımı olarak ifade edilmektedir. Bu dayanım değeri beton sınıfı adı verilen dayanım değeriyle karşılaştırılır. Bu karşılaştırma sonucunda üretilen betonun hangi sınıfa girdiğine karar verilir.

Beton basınç dayanımının her zaman yukarıda belirtilen şekilde bulunması mümkün olmayabilir. Mesela yapı veya yapı bileşeni betonuna ait kalite kontrol bazında taze betondan alınan numunelere ait deney sonuçları yoksa, var olan sonuçlar yetersiz ise veya yapıdaki beton basınç dayanımında bir şüphe ortaya çıkmışsa (görülebilen önemli çatlaklar, tabii don hasarları, dayanım düşüklüğü izlenimi doğuracak boyutta yüzey bozuklukları) beton basınç dayanımı tahribatsız veya tahribatlı deney metotları ile belirlenmelidir.

Yapıdaki betonun basınç dayanımının belirlenmesinde kullanılan yöntemler tahribatlı, yarı tahribatlı ve tahribatsız yöntemler olmak üzere üç gruba ayrılır.

4

Yukarıda değinildiği gibi yapıda kullanılmış sertleşmiş betonun basınç dayanımı, standart yöntemle elde edilenden farklılık göstermekte ve daha düşük değerler almaktadır. Yani, standart yöntemle elde edilen basınç dayanımı, yapıda kullanılmış olan betonu tam olarak temsil edememektedir. Bunun nedenleri şu şekilde açıklanabilir:

a) Standart deney yönteminde, beton numunesi üniform dağılımlı olarak uygulanan eksenel basınç yükü altında kırılmaya tabi tutulmaktadır. Hâlbuki yapıdaki beton sadece eksenel basınç yükünün etkisine maruz değildir.

b) Standart deney yöntemine göre basınç dayanımı deneyine tabi tutulan beton numunelerin hacimleri, yapıdaki betonun kütlesine oranla çok daha küçüktür. c) Standart deneyler için kullanılan beton numuneler ile yapıdaki beton aynı

koşullarda kür edilmemektedir. Aynı kür koşulları uygulanmış olsa bile, boyut farkından dolayı aynı ölçüde etkilenmemektedir.

Bu nedenlerle sadece taze betondan numuneler alınması beton kalitesinin belirlenmesinde yeterli olmaz ve gerekli görülen hallerde yapıda sertleşmiş beton deneylerinin yapılması zorunluluk haline gelir.

Ülkemizde, sertleşmiş betondan numune alınması ve beton kalitesinin ölçülmesi TS 10465 (1992) ve TS EN 12504-1 (2002) standartlarına göre yapılmaktadır. TS 10465, sertleşmiş beton dayanımının belirlenmesi için; tahribatlı deney (karot alma) ve tahribatsız deney (yüzey sertliği metodu) metotlarının birlikte kullanılmasını, TS EN 12504-1 ise tahribatlı deney (karot alma) yöntemini önermektedir. Ancak, uygulamada ülkemizde yüzey sertliği metodu kolaylığı, ekonomikliği ve tahribatsız olması nedeniyle tek başına uygulanmakta ve tercih edilmektedir. Maalesef, bu yöntemden elde edilen basınç dayanımı sonuçlarının çok kaba olduğu göz ardı edilmektedir. Ancak, beton dayanımı gerçekçi olarak karot alma yöntemi ile belirlenebilmektedir. Bu yöntemin; tahribatlı, pahalı ve uygulanmasının zor olması bir dezavantajdır; ancak, tahribatlı ve tahribatsız deney yöntemlerini birlikte kullanarak, istenilen sayıda elemanın basınç dayanımlarını en

5

az tahribatla hem ekonomik hem de yalnız tahribatsız yönteme kıyasla daha hassas olarak belirlemek mümkündür

Bu çalışmanın amacı, sertleşmiş beton üzerinde uygulanan standart deneyler ve karot deneylerinden elde edilecek sonuçlar arasında bir bağıntı kurmak ve beton dayanımını bahsedilen yöntemler yardımıyla en güvenilir sınırlar içerisinde belirleyebilmek için farklı beton sınıflarına mahsus birer model oluşturmaktır. Böylece, gerçek yapıda beton dayanımını en doğru şekilde kestirebilmek mümkün olacaktır. Bunun için standart silindir ve küp numunelerin yanı sıra değişik narinlikte karot numuneler alınarak numune boyut analizi yapılacak, böylece numune boyutunun deney sonuçlarına etkisi belirlenmeye çalışılacaktır. Ayrıca buradaki çalışmayla ilgili olan TS 500, TS 10465, TS EN-206 ve TS EN 12504-1 standartlarında verilen beton kabul kriterlerinin ortaya çıkardığı sorunların belirlenmesi ve bu sorunların giderilmesi için yapılması gerekenler belirlenmeye çalışılacaktır.

6

2. KAYNAK ARAŞTIRMASI

2.1. Betonun Basınç Dayanımı

Betonun basınç dayanımı, eksenel basınç yükü altındaki betonun kırılmamak için gösterdiği direnme yeteneği (eksenel basınç yükü etkisiyle betonda oluşan maksimum gerilme) olarak adlandırılır (Erdoğan 2003).

Betonun üzerine gelen yüklerin neden olabileceği şekil değişmelerine ve kırılmaya karşı gösterdiği direnmeye betonun dayanımı denilmektedir. Beton yapılar çeşitli yüklerin etkisi altında kalmakta ve yükün cinsine göre (Basınç, çekme, kesme, vb.) bu malzemenin çeşitli özelliklere sahip olması gerekmektedir. Ancak bu özellikler birbirinden bağımsız olmayıp aralarında yakın ilişkiler bulunmaktadır. Betonun mekanik dayanımları (basınç, çekme, kesme, eğilme vb.) arasında en önemlisi ve en büyük değere sahip olanı basınç dayanımıdır. Bu nedenle yapılarda kullanılan beton basınç dayanımına maruz bırakılarak kullanılır (Bayülke 2001).

2.1.1. Basınç Dayanımına Etki Eden Etkenler:

Basınç dayanımına etki eden en önemli etkenler su/çimento oranı, çimento ile ilgili etkenler, yoğurma suyu ile ilgili etkenler, agrega ile ilgili etkenler (agrega özellikleri) betona uygulanan kırılma, taşınma, yerleştirme ve sıkıştırma işlemleri, betonun kompasitesi, kür koşulları ve betonun yaşı sayılabilir.

Basınç dayanımına etki eden bu etkenler bu konuyla ilgili kaynaklardan (Akman 1990; Ekmekyapar ve Örüng 2001; Erdoğan 2003) yararlanılarak aşağıda özet olarak açıklanmıştır.

7

• Su/Çimento Oranı: Su miktarını ayarlamak beton üretiminde önemli ve zor bir sorundur. Đyi bir yerleşme ve işlenilebilirlik sağlamak mühendisliğin birinci amacıdır. Bu amacı gerçekleştirmek için su/çimento oranının %55’in üstüne çıkmamasına çalışılmalıdır. Đyi bir yerleşme ve işlenilebilirlik için daha çok gerekli olduğu durumlarda agrega veya kumun değiştirilmesi yoluna gidilmelidir.

Su/Çimento oranı arttıkça betonun içerisinde yer alan boşluk miktarı daha çok olmakta ve bu nedenle basınç dayanımı değeri düşük elde edilmektedir.

Su/Çimento oranının düşük olması nedeniyle iyi yerleştirilemeyen betonlarda oluşacak boşluklar da basınç dayanımını düşürür. Örneğin betona gerekenden %20 daha fazla su konulması dayanımda %30, %20 daha az su kullanılması da dayanımda %60 oranında bir azalmaya neden olmaktadır.

• Çimento ile ilgili etkenler: Çimento cinsi ve miktarı (dozajı) basınç dayanımını etkiler. Çimentonun yüksek dayanımlı olmasının betonunda yüksek dayanımlı olmasında etkisi büyüktür. Çimento dozajının fazla olması dayanımı arttırır. Ancak dayanıma etki eden yalnız dozaj değil, su/çimento oranı olduğu unutulmamalıdır. Beton karışım hesaplarında bir minimum dozaj değeri verilmiştir. Bundaki amaç, çimentonun agreganın tüm boşluklarında yer almasını sağlamaktır. Dozajın artmasıyla çimento tanelerine gelen basınç gerilme değerleri azalacaktır.

• Yoğurma Suyu Đle Đlgili Etkenler: Betonun üretiminde kullanılacak yoğurma suyunun içerisinde betonun prizine, dayanımına, dayanıklılığına ve betonarme yapılardaki donatının korozyonuna olumsuz etki yapacak yabancı maddeler bulunmamalıdır.

Ayrıca kullanılacak yoğurma suyunun gerekenden az kullanılması sonucunda yeterli hidratasyon ve işlenebilme elde edilememektedir. Gerekenden fazla su ise beton içerisinde boşlukları arttırmakta ve böylece sertleşmiş betonun dayanımı ve dayanıklılığını olumsuz etkilemektedir.

8

• Betonun Kompasitesi: Kompasite (K), 1 m3

taze betondaki katı öğelerin (agrega ve çimento) kapladığı mutlak hacim toplamıdır. Đyi bir betonda kompasite k>%80 olmalıdır. Kompasitesi yüksek, dolu bir betonun basınç dayanımı da yüksektir.

Kompasitenin küçük olması betonun boşluklarının fazla olması demektir. Boşlukların fazla olması ise dayanımı azaltır. Kompasitenin yüksek olması ise ancak agreganın kompasitesinin yüksek olmasıyla olasıdır. Agreganın kompasitesi, agreganın granülometresine bağlı olduğundan agrega granülometresinin uygun olması gerekir. Bunun için de olanaklar ölçüsünde betonda iri agrega fazla olmalı, ince agrega iri agreganın boşluklarını dolduracak kadar olmalıdır.

• Kür Koşulları (Dış Koşullar): Betonun sertleşme aşamasında uygulanan çevre koşullarına kür koşulları denilir. Bunlar ise nem ve sıcaklık olarak gruplanabilir. Nemi yüksek tutmak hatta doygun durumda tutmak koşuluyla sıcaklık 60 °C üzerine çıkıldığında (80–90 °C) dayanım artışı hızlanmaktadır. Bu yöntemle 1-2 gün gibi kısa bir zamanda istenilen dayanımına ulaşılır.

Ancak bağıl nemin %50’nin altına düşmesi, beton bünyesindeki suyun buharlaşması, hidratasyon için gerekli suyun kalmaması anlamına gelir. Buharlaşmanın fazla olması yalnız hidratasyonu etkilemez, erken rötre denilen olayı önemli ölçüde arttırır. Bu da çatlaklı bir yapının oluşmasına neden olur. Hidratasyonu tamamlanmamış ve çatlaklı bir yapıya sahip bir betonun dayanımının düşük bir değer olacağı açıktır.

Beton ve betonarme yapıların proje hesapları ortalama basınç dayanımı değerine göre yapılmamaktadır. Bu hesaplamalar için betonda bulunması gereken bir minimum basınç dayanımı değeri seçilmekte ve hesaplar bu seçilen minimum basınç dayanımı göz önünde tutularak yapılmaktadır.

Aynı numuneler üzerinde yapılan deneylerde bulunan basınç dayanımları birçok etkenin etkisiyle değişiklik göstermektedir. Belirli bir sayının denenmesiyle elde edilen minimum basınç dayanımının daha çok deneyler sonucunda bulunacak

9

minimum basınç dayanımından daha yüksek olabilme olasılığı mevcuttur. Bu bakımdan proje hesapları için minimum basınç dayanımının daha çok deneyler sonucunda bulunacak minimum basınç dayanımından daha yüksek olabilme olasılığı mevcuttur. Bu bakımdan proje hesapları için minimum bir basınç dayanımı seçilir, ancak bu değerin altında bazı değerlerin olabileceği kabul edilmelidir. Yapı hesaplarında kullanılan bu minimum basınç dayanımı değerine karakteristik basınç dayanımı (fck) denilmektedir (Erdoğan 2003).

TS 500 standardında karakteristik basınç dayanımı için ‘üretilecek olan betondan alınacak numuneler üzerinde bulunan basınç dayanımlarının, bu değerden daha düşük olma olasılığının %10 olduğu değerdir.’ denilmektedir. Başka bir deyişle belirlenen basınç dayanımlarının %90’ının bu değerin üstünde olması gerekir, ancak %10’unun bu değerin altına düşmesine izin verilir.

Taşıyıcı malzeme olarak kullanılan betonlar projelendirmede belirli sınıflara bölünmüştür. Bu sınıflandırmada esas betonun belirgin bir özelliğini diğer tüm özelliklerin ölçütü varsaymak kavramına dayanmaktadır. Bu belirgin özellik betonun basınç dayanımıdır. Beton sınıfları doğrudan deney sonuçlarına göre değil karakteristik basınç dayanımına göre yapılmaktadır.

2.1.2. Betonun Basınç Dayanımının Belirlenmesi

Betonarme yapılarda betonun basınç dayanımı taşıma gücünün temelini oluşturur. Taşıma gücünün tahmin edilebilmesi için beton niteliğinin, özellikle basınç dayanımının belirlenmesi gerekir.

Yapıların tasarımında betonun belirli bir basınç dayanımına sahip olması kabul edilmekte ve hesaplar ona göre yapılmaktadır. Bu hesaplar sonucunda yapı elemanlarının taşıma gücü belirlenmekte ve kesit alanları seçilmektedir. Bu nedenle yapının yapımı aşamasında üretilen betonun nitelik denetimi yapılarak projede öngörülen dayanım değerinin sağlanıp sağlanamadığı kontrol edilmesi gerekir. Bu

10

amaçla üretilen taze betondan hazırlanan numuneler üzerinde standart yöntemle (laboratuarda) betonun basınç dayanımı testleri yapılmalıdır. Standart deney yöntemiyle bulunan basınç dayanımı betonun potansiyel basınç dayanımı olarak kabul edilmektedir.

Betonu oluşturan malzemelerin oranlarındaki muhtemel farklılıklar, betonun dökümü sırasında yerleştirme ve sıkıştırmada gösterilen özen, yapı bileşenlerinin boyutlarının standart deneyler için kullanılan numunelerden çok büyük olması, betona uygulanan kür koşullarının standartlarda kabul edilen değerlerden farklı olabilmesi vb. gibi nedenler betonun yerinde/yapıda basınç dayanımının, standart deney yöntemiyle belirlenmiş basınç dayanımından her zaman daha düşük değerde olmasına yol açmaktadır. Bu nedenle yapıda kullanılan sertleşmiş betonun yerinde/yapıda basınç dayanımının belirlenmesi zorunlu olmaktadır. Öte yandan yapıda veya yapı elemanlarında kullanılan betona ilişkin taze beton standart deney sonuçlarının olmayışı ya da var olan sonuçların yetersiz oluşu veya kullanılan betonun dayanımında bir kuşkunun ortaya çıkması durumunda da betonun yerinde dayanımının belirlenmesi gerekir. Yapıdaki betonun basınç dayanımı gerçek basınç dayanımı olarak adlandırılmaktadır (Arıoğlu ve Arıoğlu 1998; Erdoğan 2003).

Bu açıklamalar ışığında betonun basınç dayanımının belirlenmesi aşağıdaki şekilde ikiye ayırarak incelemek gerekir.

• Betonun basınç dayanımının taze betondan üretilen numuneler üzerinde standart deney yöntemiyle belirlenmesi,

• Betonun basınç dayanımını yerinde/yapıda belirlenmesi.

2.1.3. Betonun Basınç Dayanımının Standart Deney Yöntemiyle Belirlenmesi

Betonla ilgili standartlara ve yapım şartnamelerine giren standart deney yöntemi betonun basınç dayanımının bulunmasında en önemli yöntemdir. Bu yöntemin kullanılmasının amaçları şöyle sıralanabilir (Erdoğan 2003):

11

a) Yapılan tasarımda betonun belirli bir basınç dayanımı değerine sahip olacağı varsayılmakta ve buna göre proje hesapları yapılmaktadır. Yapılan tasarım hesaplarında esas olan basınç dayanımı değerinin standart deney yönteminin uygulanmasıyla elde edilen basınç dayanımı değerinin olduğu kabul edilmektedir.

b) Yapıda kullanılmak üzere üretilen betonun basınç dayanımının tasarım hesaplarında kabul edilen basınç dayanımı değerinden az olmaması gerekmektedir. Bunun için önce beton karışım hesapları yapılarak istenilen basınç dayanımı elde edebilmek için betonu oluşturan malzemelerin karışım oranları araştırılmalıdır. Karışım hesaplarında belirlenen hedef basınç dayanımı değeri, standart deney yöntemine göre bulunacak olan basınç dayanımı değeridir. Karışım hesaplarına uygun olarak laboratuarda üretilmiş betonun istenilen basınç dayanımı değerine sahip olup olmadığı standart deney yöntemiyle araştırılmaktadır.

c) Yapıda kullanılacak beton karışım hesaplarına uygun olarak üretilir. Ancak bazı beton santrallerinde üretilen beton kalitesi ile yapıya taşınan beton kalitesinde; kullanılan malzemenin cinsinde herhangi bir değişiklik yapılması, beton santralinde karılma süresinin çok veya az olması, betonun üretimi ile teslimi arasında kıvam farklılığından dolayı veya başka nedenlerle beton karışımına su ilave edilmesi ve beton karışım sıcaklığı vb. nedenlerden dolayı farklılık gözlenmektedir. Bu bakımdan yapıda kullanılmak üzere teslim alınan betonun istenen kalitede olup olmadığı kontrol edilmektedir. Bu betonun kabul veya reddedilmesi için teslim alınan betonun basınç dayanımının araştırılması standart yönteme göre yapılmaktadır.

d) Betonun üretildiği yöntem, saklandığı kür ortamı, numunelerin farklı şekil ve boyutlarda olması, uygulanan deney yükü hızındaki faklılıklar gibi birçok faktör deney sonunda elde edilen basınç dayanımı değerinin farklı olmasına yol açmaktadır. Bu etkenlerin her birinin elde edilen basınç dayanımı değeri üzerindeki etkisini bulabilmek için standart deney numunesi kullanılmaktadır.

Betonun basınç deneyinin yapılması için beton standartlarında belirtilen boyutlara sahip silindir (15x30 cm) veya küp (15x15x15) numune kalıpları kullanılır. Bu kalıplar taze betondan alınan numunelerle standartlarda belirtildiği gibi

12

doldurulur ve bir gün sonra kalıplardan çıkarılır. Çıkarılan sertleşmiş beton numuneler deney tarihine kadar (genellikle 28 gün) 23±2 °C ve %95 bağıl nem ortamına sahip bir kür odasında veya 23±2 °C sıcaklığa sahip ve kirece doygun su içerisinde bekletilmelidir. Deney için hazırlanan silindir numuneler başlıklama yapılarak üst ve alt yüzeyleri pürüzsüz duruma getirilir.

Başlıklama veya başlık yapılması, numunenin alt ve üst kısımlarını pürüzsüz ve düz yapmak için betonun dayanımını etkilemeyen bir malzeme ile numunenin alt ve üst yüzeylerinin kaplanmasıdır. Başlık, başlık yapılan yüzeyin tamamını kaplamalı ve kalınlığı yanal yüzeylerin yüksekliğinin %2’sini geçmemelidir. Genel olarak 5 mm’den daha fazla kalın olmamalıdır. Başlık deneyden hemen önce veya üretimden hemen sonra yapılabilir. Başlık kaplama malzemesinin dayanımı beton dayanımından daha zayıf olmamalı ve aralarında dayanım farkı fazla olmamalıdır. Đdeal bir kaplama malzemesinin dayanım ve elastik özellikleri ile aynı olmalı ve çatlamaya eğimli olmamalıdır.

TS EN 12390-3 (2003) standardı başlık yapımında kükürt-grafit tozu veya kükürt-filler karışımının, çimentonun ve çimento-alçı karışımının kullanılabileceğini belirtmektedir.

Yaklaşık olarak %70 kükürt + %30 grafit tozundan veya uygun fillerden oluşan karışım özel bir kap içerisinde yaklaşık 125 °C’ye kadar ısıtılır. Eriyen karışım; özel olarak cam ve metalden yapılmış, ortasında silindir tabanının kolayca oturabileceği kadar derinleştirilmiş (yaklaşık derinlik 12 mm) plakaya dökülür. Silindir numunenin başlık yapılacak yüzü bu karışımın üzerine silindir ekseni düşey olacak şekilde oturtulur ve soğuyup sertleşmesi beklenir. Deney numunesi başlıklama işleminden en az iki saat geçmeden deneye tabi tutulmamalıdır. Çimento ile su karıştırılarak elde edilen koyu kıvamdaki çimento hamuru başlık yapımında kullanılabilir. Çimento hamuru derinliği en az 6 mm olan cam veya 12 mm olan metal plakaya doldurulur. Silindir numune silindir ekseni düşey olacak şekilde bu plakaya oturtulur. Silindir deney numunesi çimento hamuruyla başlıklandıktan sonra üç gün nemli olarak muhafaza edilmeli ve daha sonra deneye tabi tutulmalıdır.

13

Çimento ve alçı, hacimce yaklaşık olarak yarı yarıya karıştırılır ve su katılarak deney numunesi başlıklanır. Başlık yapıldıktan sonra deney numunesi en az 24 saat geçmeden deneye tabi tutulmamalıdır.

Hazırlanan numuneler deney gününe kadar standartların belirttiği kür ortamında saklandıktan sonra deney presinde üniform basınç yükü altında kırılmaya tabi tutulmaktadır. Basınç dayanımının belirlenmesinde beton numuneye uygulanan yük 0.14–0.35 N/mm2.s olması gerektiği belirtilmektedir. Basınç dayanımı, kırılma yükünün numunenin basınç uygulanan kesit alanına bölünerek aşağıdaki şekilde hesaplanır:

A P

fc = (2.1)

Burada:

fc: Betonun basınç dayanımı (maksimum basınç gerilmesi) (N/mm2)

P: Kırılma yükü, Numunenin kırılmasına neden olan maksimum yük miktarı (N)

A: numunenin kesit alanı (mm2)

2.1.4. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesi

Beton ve betonarme yapı elemanlarının güvenliğinin belirlenmesinde betonun basınç dayanımının olabildiğince doğru bir şekilde belirlenmesi gerekir. Đdeal olanı yapım sırasında dökülen her parti betondan örnek alıp basınç deneyi yapmak ve deney sonuçlarının kayıtlarını tutmaktır. Ancak bitmiş ve yapı güvenliğinin belirlenmesi yapı güvenlik değerlendirilmesinin en önemli aşamasıdır (Bayülke 2001).

Aşağıdaki durumlarda betonun basınç dayanımının yerinde/yapıda belirlenmesi zorunlu hale gelir:

14

a) Yapı ve yapı bileşenlerinde taze betonun mekanik özellikleri bilinmiyorsa veya daha önce yapılan deney sonuçları yetersiz ise,

b) Kullanılan yapıda yangın, deprem, kimyasal tahribat, don etkisi, rötre ve sünme sonucu oluşan çatlaklar veya değişik çevre etkilerine maruz kalması sonucunda daha önceki değerlerin değişmiş olduğu konusunda şüphe ortaya çıkmış ise,

c) Yapının kullanım amacının değiştirilmesi sonucunda oluşan yük değerlerinin projede öngörülen sınırları aşması durumunda,

d) Taze betondan alınan numunelerin proje dayanımını sağlamaması durumunda, e) Taze betondan alınan numunelerin test edilmesi sonucunda elde edilen değerlerin istenilen özellikleri sağlamadığı hakkında kuşku doğması durumunda,

f) Dayanımı azaltabilecek büyük miktarda şekil değiştirmeler var ise.

2.1.4.1. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesinde Uygulanan Yöntemler

Yapı ve yapı bileşenlerinde basınç dayanımının belirlenmesinde kullanılacak yöntemlerin seçimi yapılacak araştırmalara bağlıdır.

Betonun basınç dayanımının yerinde (yapıda) belirlenmesinde uygulanan yöntemler hasarlı yöntemler, yarı hasarlı yöntemler ve hasarsız yöntemler olmak üzere üç gruba ayrılır.

2.1.4.2. Betonun Basınç Dayanımının Yerinde/Yapıda Belirlenmesinde Kullanılan Hasarlı Yöntemler

Bu yöntemler beton basınç dayanımının yerinde belirlenmesinde güvenilir yöntemlerdir. Ancak yapıya verdikleri zarar nedeniyle zorunlu durumlarda kullanılmalıdır. Yıkıntılı yöntemler, gömülü numune alma yöntemi ve karot alma yöntemi olarak ikiye ayrılır.

15

Gömülü numune alma yönteminde beton döküm aşamasında beton içerisine silindirik veya küresel kalıplar yerleştirilmesi ve beton sertleştikten sonra bu kalıpların beton içerisinden çıkarılarak elde edilen numunelerin özelliklerinin belirlenmesi esasına dayanmaktadır (Yavuz 1998).

Karot alma yöntemi, betonun yerinde/yapıda basınç dayanımının belirlenmesinde çok yaygın olarak kullanılmaktadır. Bu nedenle bu yöntem ayrıntılı bir şekilde açıklanmıştır.

2.1.4.3. Sertleşmiş Betondan Karot Alınması ve Beton Basınç Dayanımının Karot Numuneler Üzerinde Elde Edilmesi

Yapıdaki betonun basınç dayanımının bulunabilmesi için oldukça yaygın olarak uygulanan yöntemlerden biri, betondan kesilerek çıkartılan silindir şekilli numunelerin üniform dağılımlı eksenel basınç yükü altında kırılmaya tabi tutuldukları yöntemdir.

Sertleşmiş betondan kesilerek çıkartılan silindir şekilli numunelere “karot” denilmektedir. Karot terimi, Fransızcada, delinerek çıkartılan silindir şekilli parça anlamında kullanılan “carotte” sözcüğünden türetilmiştir. Karot numuneler, karot alma aleti denilen bir aletle kesilip çıkartılmaktadır (Erdoğan 2003).

Karot alma aletinde, kendi ekseni etrafında dönebilen içerisi boş silindir şeklindeki (boru şeklindeki) çelik bir kesici bulunmaktadır. Silindirik kesicinin ucu elmastan yapılmıştır. Karot alma aletinin çalıştırılmasıyla yüksek hızla dönmeye başlayan silindirik kesicinin ucu, numune çıkartılmak istenen beton blok yüzeyine dik olarak temas ettirilmekte ve kesici döndükçe, betonun delinerek kesilmesi sağlanmaktadır. Đçi boş silindir şeklindeki kesici, kesimin yapıldığı beton blok içerisinde ilerledikçe, kesilen beton parçası da silindirik bıçağın içinde kalmaktadır. Delme işlemi sonunda, karot alma aletinin kesicisi, içerisinde bulunan silindir şekilli beton parçası ile birlikte dışarıya çıkarılmaktadır. Delinme işlemi uygulanan beton bloğun derinliği çok fazla ise belirgin bir derinliğe kadar delinme uygulandıktan

16

sonra, çelik kesici hafifçe sağa sola oynatılarak, kesicinin içerisinde yer alan beton parçasının ana bloktan kopması sağlanmaktadır (Erdoğan 2003).

Karot alma aleti donatıyı da kesebilecek güçtedir. Bu nedenle, bazen kesilerek çıkartılan betonun içerisinde donatı parçası da bulunabilmektedir. Ancak, karot alırken, beton bloktaki donatının kesilmemesine ve karotun içerisinde donatı parçasının bulunmamasına mümkün olabildiği kadar özen göstermek gerekmektedir.

Karot alma işlemi, yeterince sertleşmiş durumdaki betonlara uygulanmaktadır. Aksi takdirde, beton numunenin kesilerek çıkartılması işlemi sırasında, betondaki agrega ile çimento hamuru arasındaki aderans zarar görmektedir. O nedenle, karot alınacak beton en az 14 günlük olmalıdır.

Yapıdaki betonun çatlamış bir bölümünden karot alınmamalıdır. Alınan karotta anormal sayılabilecek özürlü bölümler bulunuyorsa, çıkartılma işlemi sırasında karot çatlamış ise bu tür karotlar üzerinde basınç deneyi yapılmamalıdır.

Elde edilen karotun çapı, karot alma aletindeki kesicinin çapına göre değişik boyutlarda olabilmektedir. Karotun boyu ise, kesilme işlemi yapılan yerdeki betonun derinliğine göre değişiklik göstermektedir. Bir başka deyişle, karotlar, değişik çaplara ve boylara sahip olabilmektedirler.

Deney için hazırlanan bütün karot numunelerinin alt ve üst uçlarındaki yüzeylerin çok düzgün durumda olmaları gerekmektedir. O nedenle, bütün karot numunelere, deney öncesinde başlık yapılmaktadır.

Beton bloktan kesilerek alınan, uçları düzeltilen ve başlık yapılan numunelerin basınç dayanımlarını bulabilmek için, bu numuneler, standart deney yönteminde olduğu gibi deney presinde üniform dağılımlı eksenel yük altında kırılma işlemine tabi tutularak, karot numunenin basınç dayanımı bulunmaktadır.

Karot alma işlemi çok pahalı olmasının yanı sıra, karot alırken taşıyıcı elemanlarda oluşan boşlukların elemanın taşıma kapasitesini azaltması nedeniyle

17

özenle gerçekleştirilmesi gereken bir mühendislik işlemidir. Karot alma işleminde esas olarak karşılanması gereken üç önemli istek yer almaktadır:

• Karotlar amaca en uygun yerlerden alınmalı,

• Deneysel hataları elverdiği ölçüde en az düzeye indirebilecek sayıda örnek (karot) alınmalı,

• Verilen proje koşulları çerçevesinde karot alma ve deney işlemleri olabildiğince ekonomik olmalı. Başka bir deyişle toplam maliyet (karot alma + deney masrafları + değerlendirme masrafı) en az olmalıdır.

Karotlar, farklı zamanlarda şantiyede üretilen betonların yerinde nitelik denetimine yönelik olarak alınıyorsa, o dönemde yerleştirilen betonu temsil edebilecek yerlerden alınmalıdır. Bir taşıyıcı elemanın taşıma gücünün yerinde beton dayanımı ve kesit geometrik boyutları ile araştırılması isteniyorsa, taşıyıcı elemanın gerilme yönünden en kritik bölgesinden karot alınmalıdır. Bu işlemde alınan karot sayısı ve çapı elemanın uzun vadede genel stabilitesini etkilemektedir. Karot dayanımlarındaki değişkenlik katsayısını en küçük düzeye indirmek için yeterli sayıda karot almanın yanı sıra karotun narinliği olarak tanımlanan (boy/çap) boyutları da uygun seçilmelidir. Bazı durumlarda, örneğin döşeme kalınlığının yetersiz olduğu durumlarda ya da çok narin bir kolonda büyük boyutlu karotların alınması delik delme veya stabilite açısından uygun olmayabilir. Böyle durumlarda küçük çaplı karot alınmalı ve bundan kaynaklanacak yüksek değişkenlik katsayısının en aza indirilmesi bakımından da çok sayıda karot kullanılmalıdır.

Yukarıda kısaca belirtilen hususların karot alma işleminde etkin bir şekilde gerçekleştirilmesi bakımından görevli mühendisin gerek betonun yerindeki özelliklerine, gerekse karot örneklerinin deney koşullarından nasıl etkilendiğine ilişkin bilgilere sahip olması önem taşımaktadır.

Karot alınmasının ve karot numuneler üzerinde basınç dayanımı elde edilmesinin amaçları şu şekilde sıralanabilir (Erdoğan 2003):

18

1. Daha önce belirtildiği gibi yapıların tasarım hesaplarında göz önünde tutulan beton basınç dayanımı değeri, standart deney yöntemine göre, elde edilmesi gereken bir değerdir. Standart deney yönteminde kullanılan numunelerin basınç dayanımı değerleri ile yapıda yer alan betonun basınç dayanımı değeri, doğal olarak, farklılık göstermektedir. Standart yöntemle elde edilen basınç dayanımı değeri, tasarım hesaplarında kullanılmış olan basınç dayanımı değerinden daha düşük olduğunda ortaya iki olasılık çıkmaktadır:

Yapıda kullanılmış olan betonun dayanımı istenilen dayanım değerinden daha düşüktür veya yapıda kullanılmış olan betonun dayanımı yeterli değerdedir, fakat standart deney sonuçları hatalıdır. Standart deney sonuçlarının hatalı çıkmasına yol açan etkenler, numunelerin standartlara uygun olarak üretilmemiş olması, kür işleminin uygun olarak yapılmamış olması, deney presinin kalibrasyonunun hatalı olması gibi etkenlerdir.

Karot numuneler üzerindeki deneyler, yapıda yer almakta olan betonun basınç dayanımını bulmak ve bu dayanım ile standart deney yöntemine göre elde edilmiş olan basınç dayanımını karşılaştırabilmek amacıyla yapılmaktadır.

2. Yapıdaki yerine yerleştirilen betona uygulanan yerleştirme, sıkıştırma ve kür işlemlerinin standartlara uygun tarzda yerine getirilmeleri gerekmektedir. Bu işlemlerin eksik veya hatalı uygulanması, yapıdaki betonun kalitesinin düşük olmasına yol açmaktadır.

Karot numuneler üzerindeki deneyler, yapıda yer almakta olan betonun yerleştirilme, sıkıştırılma ve kür işlemlerinin yeterince uygulanıp uygulanmadığı hususunda şüphe duyulduğu durumlarda, yapıdaki betonun ne kalitede olduğunu araştırmak amacıyla yapılmaktadır.

3. Aşırı yükleme, tekrarlı yükler, kimyasal reaksiyonlar, yangın, soğuma-ısınma, ıslanma-kuruma, donma-çözünme gibi etkenler, yapıdaki betonun yıpranmasına neden olabilmektedir.

19

Karot numuneler üzerindeki deneyler, yapıdaki beton kalitesinin ne durumda olduğunu tespit edebilmek ve betonun mevcut haliyle emniyeti sağlayıp sağlamayacağına, güçlendirme yapılıp yapılmayacağına karar vermek ve kontrol amacıyla yapılmaktadır.

4. Karot numunelerinin gözle incelenmeleri sonucunda, betonda kullanılmış olan agrega tane büyüklüğü, agrega tane şekli, agrega gradasyonu, betonda segregasyonun yer alıp almadığı, betondaki karbonatlaşmanın derinliği, betonun içerisinde yer alan donatının çapı, donatının paslanma durumu gibi birçok konuda bilgi edinilebilmektedir.

Karot numuneler, basınç dayanımının elde edilmesinin yanı sıra yapıdaki betonun diğer birçok özelliği hakkında da bilgi sağlamaktadır.

2.1.4.3.1. Karot Kesme Đşlemi (Karotun Alınması)

Alınan karota ilişkin bilgiler kayıt formuna işlenmelidir. Karot başlığının ilerleme hızı (delme hızı), karot yüzeyinde bulunan boşluklar, soğutma suyunun emilme miktarı gibi bilgiler elverdiği ölçüde işlenmelidir. Örneğin karot alma hızı (birim zamanda karot kesme derinliği) betonun yerinde dayanımı hakkında yararlı bir belirteçtir. Alınan karotların ayrı ayrı fotoğraflanması da karot değerlendirme çalışmalarında yararlı olmaktadır. Özellikle; fotoğraflar basınç dayanımlarında gözlenebilecek farklılıkların yorumlanmasında çok yararlı olurlar.

2.1.4.3.2. Karot Alınacak Yerin Seçilmesi

Yapının neresinden karot alınacağı: karot alınma amacı, taşıyıcı elemandaki olası gerilme dağılımları ile beton yerleştirilmesinde eleman boyutundan kaynaklanan dayanım farklılığı göz önünde tutularak belirlenmelidir.

20

Uygulamadan çok iyi bilindiği gibi bir kolonda en yüksek dayanım altta, en düşük dayanım ise üstte elde edilmektedir. Bu sonuç beton yoğunluğu ile kolon yüksekliğinin çarpımından oluşan beton düşey basıncının şiddeti ile yakından ilgilidir.

Bir döşeme elemanın yüzeyi (üst kısım) buharlaşma nedeniyle su kaybına uğramakta ise hızlı kuruma sonucu döşeme yüzeyinde kılcal çatlaklar oluşur. Bu döşemenin üst kısmından alınan karotun basınç dayanımı elemanın ortalama dayanım değerinden daha küçük olur. Taşıyıcı elemanın kalınlığı boyunca dayanım boyu değişmektedir. Özellikle perde duvarda alt kısım ile üst kısım arasında çok belirgin ölçüde dayanım farklılığı söz konusudur. Kirişin taşıma gücünü belirlemek amacı ile karot alınıyorsa kirişin üst kısmından alınmalıdır. Yerinde dayanım ile standart küp dayanımları arasındaki sayısal bir karıştırma Çizelge 4.2 de taşıyıcı sistem bazında verilmiştir (Bungey 1989).

Çizelge 2.1. Yerinde dayanım ile standart küp dayanımın karşılaştırılması

Taşıyıcı Eleman 28 günlük standart küp

dayanımın %’si olarak Olası aralık (%)

Kolon 65 55 – 75

Kiriş 75 60 – 100

Döşeme 50 40 – 60

Duvar 65 45 – 95

Çizelge 2.1. yakından incelendiğinde şu pratik sonuçlar göze çarpmaktadır; Ortalama değer itibarıyla en düşük yerinde dayanım döşemelerde gözlenmektedir. Đkinci sırada kolon-duvar yer almaktadır. Örneğin standart küp dayanımı 250 kgf/cm2 olduğunda, döşeme için yerinde beton dayanımı (küp eşdeğeri) 125kgf/cm2’dir.

21

Dağılım aralığı itibarıyla en geniş aralık, diğer bir ifadeyle değişkenlik katsayısının en büyük olduğu eleman duvar ve kiriş olmaktadır. Kolon ve döşemedeki dağılım aralığının daha dar olduğu dikkat çekicidir.

Şunu da unutmamak gerekir ki; özellikle eğilme gerilmesine maruz kalan taşıyıcı sistemlerde çekme bölgesinden elverdiği takdirde örnek alınmamalıdır. Çünkü o bölgede çekme gerilmelerinden kaynaklanan “kılcal çatlaklar” oluşmaktadır. Bu zondan alınan karot örnekleri zaten delme işleminde örselenme sonucu meydana gelen çatlakların yanı sıra bu tür çatlakları da içereceklerdir. Dolayısı ile örnek alınan betonun yerindeki gerçek dayanımından daha düşük olan sonuçların alınmasına neden olunacaktır.

2.1.4.3.3. Karot Boyutlarının Seçilmesi

Karot boyutlarını karakterize eden büyüklük narinlik oranı olup λ ile tanımlanır. Bu oran 1 ve 2 arasında değişir. Ulusal standartlarında küp kullanılan ülkelerde λ büyüklüğü 1 veya 1’e yakın değerler alınır. λ=1 olarak alınan bir karotun ifade ettiği basınç dayanımı doğrudan hesaplanan 15 cm’lik küp dayanımına eşdeğerdir.(fc karot 15/15=fcküp15) (Arıoğlu ve Arıoğlu 1998 ).

Uygulamada karot çapı ile betonda kullanılan iri agreganın en büyük boyutu arasında (3:1) oranının olmasına özen gösterilir. Bu oran (2.1:1) değerine kadar indirilebilir. Ancak deneysel hataların en aza indirilmesi bakımından karot sayısını artırmak ve karot alma işleminin tüm aşamalarını özenle gerçekleştirmek gerekir. Uygulamada kullanılan en büyük karot çapı 200 mm. en küçük çap ise 50 mm.’dir. Laboratuar da yapılan deneylerde kullanılan en küçük karot çapı 28 mm.’dir. Büyük boyutlu karotlarda da en büyük agrega boyutu 30 mm.’yi geçmemelidir. ( Indelicato 1993 ). Yerinde dayanım amacıyla kullanılan yaygın karot çapları ise 100 mm ve 75 mm.’dir. Karotun uzunluğu, elemandan çıkarılırken gerekenden daha uzun olmalıdır (Greig 1988). Karot alım işlemi eğer elemanın taşıyıcılık işlevini kontrol etmek amacıyla alınıyorsa en zayıf bölgeleri de kapsayacak biçimde kesim yapılmalıdır.

22

2.1.4.3.4.Karot Sayısının Belirlenmesi

Yapıdan kesilerek çıkartılan silindirik numune (karot) üzerinde betonun basınç dayanımının belirlenmesinde yapıdan ya da yapı bileşenlerinden alınacak karot sayısının belirlenmesi önemli bir konudur. Betonun basınç dayanımının yapıda/yerinde belirlenmesinde karot deneyleri en güvenilir yöntem olmakla birlikte çok sayıda numune almak yapıda hasara neden olacağından uygun değildir. Az sayıda numune alınması ise basınç dayanımının bulunmasında hata payının artmasına neden olur. Yapıdan alınan karot sayısı artıkça hata payı azalmaktadır.

Küçük çaplı karot kullanıldığında hata payı normal çaplı ( 100 mm ) karota kıyasla daha fazla olmaktadır. Örneğin, normal çaplı karot kullanıldığında hata payı ±%10 iken küçük çaplı 9 adet karot kullanıldığında hata payı ±%15 olabilmektedir. Küçük çaplı karot kullanıldığında karot sayısını arttırarak hata payı azaltılabilir (Bungey 1989). Konuyla ilgili bir başka çalışmada (Gonçalves 1991) ise, 90 mm ile 50 mm çaplı karotların kullanılması durumunda 50 mm çaplı karotlarda oluşan hata payı, 90 mm çaplı karotlarda oluşan hata payından % 53 daha fazla olmaktadır.

Ülkemizde sertleşmiş betonun yerinde/yapıda basınç dayanımının nitelik denetimiyle ilgili TS 10465 (1992) nolu standart yapıdan alınacak karot sayısını (Nn),

üretim aşamasında taze betondan üretilen numuneler üzerinde standart deney yöntemiyle belirlenen dayanımının nitelik denetimi için gerekli numune sayısına (n) bağlı olarak belirlenmesini öngörmektedir. Taze betonun nitelik denetimi ile ilgili TS 500 (2000), numune sayısını normal dayanımlı betonlar için (C25 ve daha düşük dayanımlılar) 3 adet, yüksek dayanımlı betonlar için (C30 ve daha yüksek dayanımlılar) için ise 6 adet olarak vermektedir.

TS 10465 (1992) standardı yapıdan veya yapı bileşenlerinden alınacak karot sayısını, alınan karot numunelerin çapına veya küp şeklindeki numunelerinin kenar uzunluğuna, sertleşmiş betonun yapımında kullanılan agreganın en büyük tane büyüklüğüne ve beton sınıfına bağlı olarak Çizelge 2.2’de verildiği gibi önermektedir.

23

Çizelge 2.2. Yapıdan veya yapı bileşenlerinden alınacak karot numune sayısı

Alınan karotların çapı veya küpün kenar uzunluğu (mm) Agrega en büyük tane büyüklüğü Dmax (mm) Karot sayısı (Nn) Normal dayanımlı betonlar Yüksek dayanımlı betonlar d≥100 mm >32 mm Nn≥3 (Nn>n) Nn≥6 d<100 mm ≤16 mm Nn≥6 (Nn>2n) Nn≥12 d<100 mm >16 mm Nn≥9 (Nn>3n) Nn≥18

2.1.4.3.5. Karot Deneyleri ve Hazırlanması

Karot üzerinde deneylere başlamadan önce özenle yapılması gereken işlemler aşağıda sıralanmıştır:

Görsel olarak agrega türü, granülometrik dağılımı, donatı yeri ve çapı, kesme çatlakları, boşluklar incelenir. Bu görsel inceleme sonuçları şantiyede doldurulan kayıtlar ile karşılaştırılmalıdırlar.

Eksik ve hatalı bilgiler saptanmış ise deneylere başlamadan önce bunlar tamamlanmalı ve düzeltilmelidir.

Ciddi ölçüde ince çatlak gözlenen kısım, mümkün ise donatının bulunduğu kısım ile birlikte dayanımı temsil edemeyecek durumda olan kısımlar kesilip atılmalıdır. Bu kararı almadan önce karot narinlik oranının λ=1 veya >2 olmamasına dikkat edilmelidir. Uygulamada önerilen narinlik (boy/çap) oranı λ=1,2’dir.

Karot çapı ‘d’ ve yüksekliği ‘h’ 4 adet simetrik ölçümün ortalaması alınarak saptanır. Tüm ölçümler 1 mm’lik tolerans içinde alınmalıdır. Daha sonra karot narinlik oranı hesaplanır.

24

Karotun alt ve üst yüzeyleri ±0,50 mm’den fazla girinti-çıkıntı ise basınç dayanım deneyi için karotlara uygun bir malzemeden başlıklar yapılmalıdır. Başlık malzemesinin elastisite modülü kullanılacak betonun elastisite modülüne olabileceğince benzer olmalıdır. Ayrıca başlık yapımında malzemenin kolay uygulanır ve çabuk sertleşir olmasına dikkat edilmelidir. Uygulamada %70 kükürt +% 30 granüle malzeme kum karışımı ile başlıklamanın uygun sonuç verdiği bilinmektedir. Yüksek alüminli çimento harcı da başarı ile uygulanabilir. Başlık et kalınlığı üste ve alta (1,5-3mm) olarak toplam (3-6mm) arasında olmalıdır. Kükürtlü başlık uygulamasında karotlar başlıklamadan yaklaşık 2 saat sonra basınç deneyine tabi tutulabilir. Yüksek alüminli çimento harcında ise bu süre 1 saatte kadar inebilir. Karot basınç deneyine alınmadan önce suya doygun, yüzeyi kuru olmalı ve yoğunluğu belirlenmelidir.

Basınç deneyi sırasında yükleme hızı değişmeyen bir hızla ve 12-24 N/mm2 dakika (2-4 kgf/cm2.s) aralığında uygulanmalıdır. Çok yavaş ve hızlı yükleme, deney sonuçlarında önemli hatalara yol açar. Yükleme aletinin başlıkları ile karot yüzeylerinin tam çakışmaması durumunda karota sabit bir yükleme hızı ile kuvvet uygulanır ve kırılmaya kadar buna devam edilir. Yükleme aletinin kırılma süresini ölçmeye yarayan düzenek yoksa kronometre kullanılarak süre belirlenir.

Basınç deneyinde kırılma modu normal olmalıdır. Hatalı kırılma modu ile sonuçlanan deneyler kesinlikle değerlendirilmeye alınmamalıdır. (Arıoğlu ve Arıoğlu 1998). Hatalı kırılma modu genelde aşağıdaki sıralanan hatalardan biri veya bir kaçından kaynaklanabilir:

Karot alımında hatalı örnek (örselenmiş karot kullanımı), karot boyutlarında hata olması, örneğin karotun yükseklikleri arasında belirgin farkın bulunması, karotun yükleme başlığına yanlış yerleştirilmesi, başlık malzemesinin yanlış seçimi ve elastik modülünün betondan çok farklı olması, başlıklama et kalınlığının 3-6 mm’den çok daha kalın veya ince olması ve kalınlığın üniform olmaması, karotun çok nemli ve boşluklu olması, su içinde çok uzun süre unutulmuş olması, basınç deneyi aletinin kalibrasyonunda bir bozukluk olması.

25

Yükleme plakalarını pastan korumak amacıyla zaman zaman sürülen ince yağ filminin deney sırasında unutulması, özellikle ince yağ filmi karot ile yükleme plakası arasında sürtünmesiz bir ortam oluşturur ve boyuna çekme çatlakları ile kırılmasına neden olur.

Karotun basınç dayanımı

2 2 273 . 1 785 . 0 , d P d P A P f karot c ⋅ = = = (2.2)

Eşitliği ile hesaplanır. Burada:

fc, karot : karot dayanımı, (N/mm2)

P : kırılma kuvveti, (N) A : karot kesit alanı,(mm2) d : karot çapı (mm)

2.1.4.3.6. Karot Numune Çapının Basınç Dayanımına Etkisi

Daha öncede bahsedildiği gibi, ASTM ve Đngiliz standartlarına göre, karot numunenin çapı 10 cm’den daha az olmamalı, mümkünse 15 cm olmalıdır. Đsviçre standartları ise, karot numunenin çapının en az 5 cm olması gerektiğini belirtmektedir (Neville ve Brooks 1987). ASTM standartlarına göre, karot numunenin çapı numunenin alındığı betonun yapımında kullanılmış olan en büyük agrega tane boyutunun üç katından daha az olmamalıdır. Đngiliz standartlarında böyle bir kural yoktur.

50 mm çaplı küçük karotlar da betonun basınç dayanımının belirlenmesinde kullanılabilir. Küçük çaplı karotlar yapıya en az zarar vermekte ve bu nedenle yapının değişik yerlerinden daha fazla sayıda numune alınarak basınç dayanımı da sağlıklı bir şekilde belirlenebilmektedir. Ancak 50 mm çaplı karotlar kullanıldığında λ=0.5 olması durumunda ve 32 mm çaplı agregaların varlığında küçük çaplı karotların güvenilir olmadığı ileri sürülmektedir (Yavuz 1998).

26

Çapları, yapıdaki betonda kullanılan en büyük agrega tane boyutunun üç katından az veya çok olan karot numunelerin basınç dayanımları hakkında çok sayıda araştırma yapılmıştır. Bir araştırmada, en büyük tane boyutu 2 cm olan bir betondan 5 cm ve 10 cm çapında fakat aynı boy/çap oranındaki numuneler kullanılmıştır. 5 cm çaplı numunelerin basınç dayanımlarının ortalama değeri, 10 cm çaplı numunelerin basınç dayanımlarının ortalama değerinden pek farklı olmadığı sonucuna varılmıştır (Meininger 1968). Bir başka araştırmada, en büyük agrega tane boyutu 3 cm olan betondan alınan 5 cm, 10 cm ve 15 cm çaplı numunelerin ortalama basınç dayanımlarının benzer oldukları sonucuna varılmıştır (Henzel ve Freitag 1969). Yine bir başka araştırmada, en büyük agrega tane boyutu 4, 8 ve 16 mm olan betonlardan alınan ve boy/çap oranları aynı tutulan 5 cm, 7,5 cm ve 10 cm çaplı karot numuneler denenmiş ve bu numunelerin ortalama basınç dayanımları benzer bulunmuştur (Poijarvi ve Syrjala 1969).

Aynı boy/çap oranına sahip 5 cm, 7,5 cm 10 cm ve 15 cm çaplı numunelerden benzer ortalama basınç dayanımı elde edilmesine karşın belirli bir çaptaki numuneler üzerinde tek tek elde edilen basınç dayanımı değerleri, numune çapı küçüldükçe, ortalama değerden daha çok sapma göstermektedir. Bir başka ifadeyle, çapı 10 cm’den küçük numuneler kullanıldığı durumda, deneye tabi tutulacak numune sayısının çok olması gerekmektedir. Aksi durumda, çok az sayıdaki küçük çaplı numune üzerinde elde edilen sonuçlar, büyük farklılıklar göstermeleri nedeniyle gerçeği yansıtmayabilmektedir.

Çizelge 2.3’te, aynı boy/çap oranına sahip olan 10 cm ve 15 cm çaplı karot numunelerin basınç dayanımları hakkında değişik araştırmacıların elde ettikleri ilişki gösterilmektedir.

27

Çizelge 2.3. Aynı boy/çap oranına sahip karot numunelerin relatif basınç dayanımları

ARAŞTIRMACI KAROT SAYISI fc10 / fc15

MEĐNĐNGER 50 0,98

HENZEL VE FREĐTAG 716 1,04

BHARGAVA - 1,00

LEWANDOWSKĐ 128 1,05

fc10 / fc15 çapı 10 cm ve 15 cm olan silindir numunelerin dayanımını göstermektedir.

Karot numunelerin çaplarının, basınç dayanımı değerine etkileri nedeniyle karotların olması gereken çapları aşağıdaki şekilde özetlenebilir:

• Beton bloktan çapı 5 cm veya daha büyük olan karot numuneler kesilebilmektedir.

• Karot numunelerin sahip olmaları gereken en küçük çap olarak ASTM ve Đngiliz standartlarında belirtilen 10 cm’lik değer, uygun bir değerdir.

Aynı betondan elde edilen ve aynı boy/çap oranına sahip 10 cm ve 15 cm çaplı numunelerin basınç dayanımı değerleri yaklaşık olarak aynı ortalama değerleri göstermektedir. Buna karşılık 15 cm çaplı karot numunelerin alınması tercih edilmelidir. Daha büyük çaptaki numuneler üzerinde tek tek elde edilen değerler, birbirine daha yakın sonuçlar olmaktadır.

2.1.4.3.7. Karot Numunedeki Boy/Çap Oranının Basınç Dayanımına Etkisi

Karot narinliği olarak da tanımlanan, karot numunesinin boy/çap oranı karot dayanımını önemli ölçüde etkiler. Bu nedenle, boy/çap oranının etkisi karot basınç deneyi sonuçlarının değerlendirilmesinde belirli düzeltme faktörleri göz önünde bulundurularak değerlendirilmektedir.