SOĞUK ÇEKİLMİŞ ALFA-BETA PİRİNCİNDE GERİLİM GİDERME TAVLAMASININ KALINTI GERİLİM ETKİSİNİN İNCELENMESİ

Barış ZEREN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında YÜKSEK LİSANS TEZİ

Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Veli UZ

Barış ZEREN’in YÜKSEK LİSANS tezi olarak hazırladığı “SOĞUK ÇEKİLMİŞ ALFA-BETA PİRİNCİNDE GERİLİM GİDERME TAVLAMASININ KALINTI GERİLİM ETKİSİNİN İNCELENMESİ” başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

…/…./2019

Prof. Dr. Önder UYSAL ---

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. ---

Anabilim Dalı Başkanı, Biyoloji Anabilim Dalı

Prof. Dr. ---

Danışman, Biyoloji Anabilim Dalı

Sınav Komitesi Üyeleri

---

---

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının % 20 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Prof. Dr. Veli UZ Barış ZEREN

SOĞUK ÇEKİLMİŞ ALFA-BETA PİRİNCİNDE GERİLİM GİDERME TAVLMASININ KALINTI GERİLİM ETKİSİNİN İNCELENMESİ

Barış ZEREN

Malzeme Bilimi ve Mühendisliği, Yüksek Lisans Tezi, 2019 Tez Danışmanı: Prof. Dr. Veli UZ

ÖZET

Bu çalışmada alfa-beta, çift fazlı pirinç çubuk üretiminde yaygın olarak uygulanan bir plastik şekil değiştirme işlemi olan soğuk çekme yöntemiyle şekillendirilen CuZn39Pb3 otomat pirinç alaşımında soğuk deformasyondan sonra görülen kalıntı gerilimin Cıva(I) Nitrat deneyi ile tayini deneysel açından incelenmiştir. Kalıntı gerilime sahip pirinç parçalarda korozif ortam şartlarında (nemli, amonyaklı, cıvalı gibi) gerilim korozyon çatlağı görülür. Cıva(I) Nitrat deneyi ile kalıntı gerilim etkisiyle yük altında bulunan parçalar, cıva çözeltisinde yoğun korozif ortamda 30 dakika boyunca tutulur. Bu sayede parçalarda korozyon mekanizması hızlandırılır. Deney sonunda kritik kalıntı gerilim çatlak miktarına sahip parçalarda derin çatlaklar görülür. Tez çalışmasında PİREKS BAKIR ALAŞIMLARI A.Ş. tarafından temin edilen CuZn39Pb3 çubuk parçalarda, sıcak ektrüzyondan sonra gerçekleştirilen soğuk çekme işlemi ile %5,24 lük kesit daralması sağlanmıştır. Bu deformasyon oranı göz önünde bulundurularak, kalıntı gerilimin etkisini gidermek için parçalara 150°C ve 250°C sıcaklıkta, 30 dakika süre boyunca gerilim giderme tavlaması uygulanmıştır. Gerilim giderme şartlarına göre gruplandırılan parçaların mekanik özellikleri brinell sertlik yöntemi ve çekme deneyi ile belirlenip kıyaslanmıştır. Buna göre gerilim giderme ile malzemelerin sertlik ve çekme mukavemetinde önemli bir değişim gözlemlenmemiştir. Farklı gerilim giderme şartlarından sonra hazırlanan parçalara TS EN ISO 196 standardınca hazırlanan Cıva(I) Nitrat deneyi uygulanmıştır. Deney sonunda elde edilen parçalar ve bu parçalardan kesilen numuneler optik mikroskop altında incelenmiştir. Deney sonucunda soğuk çekmeden sonra tavlanmayan parçalarda derin çatlaklar gözlemlenmiş olup 150°C, 30 dk tavlanan parçaların yüzeylerinde de çatlaklar tespit edilmiştir. 250°C’de 30 dk. tavlanan parçalarda ise çatlak tespit edilmemiştir.

Anahtar Kelimeler: Pirinç, Alfa-Beta Pirinçleri, Soğuk Çekme, Gerilim Giderme, Gerilim

INSPECTION OF STRESS RELIEF HEAT TREATMENT EFFECT ON RESIDUAL STRESS AT COLD DRAWNED ALPHA-BETA BRASS

Barış ZEREN

Material Science and Engineering, M.S. Thesis, 2019 Thesis Supervisor: Prof. Dr. Veli UZ

SUMMARY

In this study, the residual stress after cold deformation in CuZn39Pb3 free cutting brass alloy which is shaped by cold drawing method, a plastic deformation process which is widely used for alpha-beta double phase brass rod production is investigated experimentally with Mercury (I) Nitrate test. In the case of brass parts with residual stress, stress corrosion crack is observed under corrosive conditions (like moist, ammonia, mercury). In the Mercury (I) nitrate test, the residues under load are kept in the mercury solution for 30 minutes in a highly corrosive environment. In this way, the corrosion mechanism is accelerated. At the end of the experiment, deep cracks are seen in parts with critical residual stress. CuZn39Pb3 rod parts with the cold drawing after hot extrusion provided by PIREKS BAKIR ALASIMLARI A.S, reduction of 5.24% on section was achieved. Considering this deformation rate, stress relief annealing was applied to the pieces at 150 ° C and 250 ° C for 30 minutes to remove the residual stress. The mechanical properties of the parts grouped according to stress removal conditions were determined by brinell hardness method and tensile test. Accordingly, no significant change was observed in the hardness and tensile strength of materials by stress relief. Mercury (I) Nitrate test prepared by TS EN ISO 196 standard was applied to the parts prepared after different stress removal conditions. The parts obtained at the end of the experiment and the samples cut from these parts were examined under an optical microscope. As a result of the experiment, deep cracks were observed in the parts which were not annealed after cold drawing and cracks were detected on the surfaces of the annealed parts at 150 ° C, 30 min. No cracks were detected at 250 ° C,30 min. annealed parts.

Keywords: Brass, Alpha-Beta Brass, Cold Drawing, Stress Relieving, Stress Corrosion Crack,

TEŞEKKÜR

İş hayatına başladığım bu yoğun tempo içerisin de tez projemi bitirmenin mutluluğu içerisindeyim. Bu çalışma süresince bana her türlü bilgi birikimi ile desteğini esirgemeyen, sabrı ve önderliğiyle bana emek veren sayın danışman hocam Prof.Dr. Dr. Veli UZ ‘a teşekkür ederim. Tez kapsamım boyunca yapmış olduğum çalışmalara olanak sağlayan Pireks Bakır Alaşımları San. ve Tic. A.Ş. Genel Müdürü Sayın Turgay ERCAN’a teşekkür ederim. Bu süreçte tez çalışmalarım da desteklerini esirgemeyen Pireks Bakır ailesinin Üretim ve Kalite birimine teşekkür ederim. Çalışmalarım da bana destek veren iş arkadaşım Erim ÇİLESİZ’e teşekkür ederim. Her koşulda bilgi birikimleriyle faydalandığım Dr. Öğr. Üyesi Nihal Derin ve Arş.Gör. Pelin Çağım TOKAT hocama teşekkür ederim. Fedakârlık göstererek bu süreçte beraber yola çıktığım sevgili eşim Serpil ZEREN’e ve bu süreçte kendisine pek fazla zaman ayıramadığım canım oğlum Eren ZEREN’e teşekkür ederim. Tez yapmama imkân sağlayan Dumlupınar Üniversitesi Malzeme Bilimi ve Mühendisliği Bölümü’ne ve değerli jüri üyelerine teşekkürü ederim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ...vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ...xiSİMGELER VE KISALTMALAR DİZİNİ ... xii

1. GİRİŞ ... 1

2. PİRİNÇ ALAŞIMI ... 3

2.1. Alfa Pirinçleri ... 4

2.2. Alfa-Beta Pirinci ... 5

2.3. Pirinçlerin Genel Özellikleri ... 6

2.4. Pirincin Mekanik ve Kimyasal Özelliklerine Alaşım Elementlerinin Etkisi ... 8

2.4.1. Çinko ... 8 2.4.2. Kurşun ... 10 2.4.3. Silisyum ... 12 2.4.4. Bizmut ... 12 2.4.5. Kalay ... 12 2.4.6. Alüminyum ... 14 2.4.7. Nikel ... 14 2.4.8. Mangan ... 14 2.4.9. Demir ... 15 2.4.10. Fosfor ... 15 2.4.11. Zirkonyum ... 15 2.4.12. Arsenik ve Antimon ... 15 3. PİRİNÇ ÇUBUKLARIN ÜRETİMİ ... 17 3.1. Ergitme ... 17 3.2. Sürekli Döküm Yöntemi ... 19 3.3. Ekstrüzyon ... 21 3.3.1. Direkt ekstrüzyon ... 21 3.3.2. Endirekt ekstrüzyon ... 22

3.4. Soğuk Deformasyon (Soğuk Çekme) ... 23

İÇİNDEKİLER (devam)

Sayfa

4. BAKIR PİRİNÇ ALAŞIMLARIN DA ISIL İŞLEM ... 24

4.1. Homojenizasyon (Takoz Tavlama)... 24

4.2. Sertleştirme ... 24

4.3. Tavlama... 24

5. PİRİNÇLERDE GERİLMELİ KOROZYON ÇATLAMASI (MEVSİM ÇATLAĞI) ... 26

6. DENEYSEL ÇALIŞMA ... 28

6.1. Materyal ... 28

6.2. Method ... 29

6.2.1. Mekanik testler ... 30

6.2.2. Cıva (I) nitrat deneyi (Kalıntı gerilme tayini) ... 31

6.2.3. Metalografi çalışmaları ... 31

7. DENEYDEN ELDE EDİLEN BULGULAR ... 33

7.1. Mekanik Test Sonuçları... 33

7.2. Cıva (I) Nitrat Deneyi Sonuçları ... 34

8. SONUÇ VE ÖNERİLER ... 37

KAYNAKLAR DİZİNİ ... 38 EKLER

Ek-1: Çekme Deneylerinden Elde Edilen Gerilim-Gerinim Grafikleri Ek-2: Çekme Deneylerin Kopan Test Parçalarının Görüntüsü

Ek–3: Cıva (I) Nitrat Deneyi Sonunda, Çözeltiden Çıkarılan Parçaların Görüntüsü Ek–4: Cıva (I) Nitrat Deneyi Sonunda, Görülen Çatlakların Detaylı Görüntüsü

ŞEKİLLER DİZİNİ

Şekil Sayfa

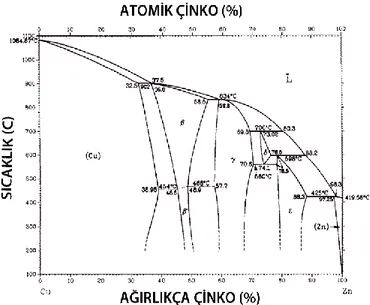

2.1. Cu-Zn ikili faz diyagramı ... 4

2.2. C26000 alfa pirincinin mikro yapısı ... 5

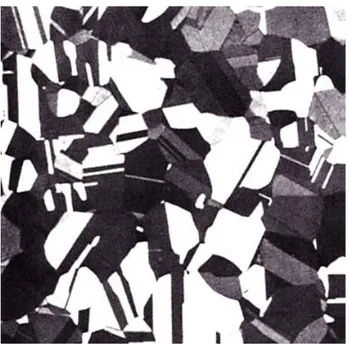

2.3. Ticari α+β pirinci olan Muntz metali mikro yapısı ... 6

2.4: Pirinç malzemelerin elektrik direnci ve ısı iletiminin artan çinko oranı ile değişimi ... 7

2.5. Elastisite modülü artan çinko miktarı ile önemli ölçüde düşerken, kayma modülü yine artan çinko miktarı ile daha az düşüşü. ... 9

2.6. Pirincin elastisite ve kayma modülünün artan çinko miktarı ile değişimi. ... 9

2.7. Kurşun parçacıklarının pirinç mikroyapısında dağılımı... 11

2.8. Pirinç malzemelerin şekillendirilebilirliği üzerine bakır ve kurşunun etkisi ... 11

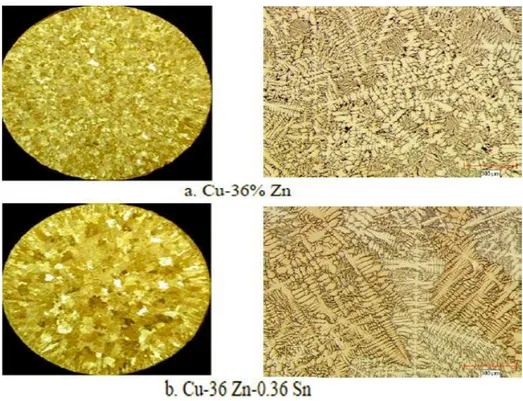

2.9. Pirince kalay ilavesinin mikro yapıya etkisi ... 13

2.10: CuZn36 alaşımının döküm yapısına kalayın etkisi ... 13

2.11. Pirince Al ilavesinin mikro yapı üzerindeki etkisi ... 14

3.1. Kanallı indüksiyon ocağı ... 18

3.2. Kanalsız indüksiyon ocağı... 19

3.3. Pirinç takozların yatay sürekli dökümü ... 19

3.4. Sıvı pirincin grafit kalıp içerisindeki katılaşması ... 20

3.5. Direkt ekstrüzyon prosesi ... 22

3.6. Endirekt ekstrüzyon yöntemi ... 23

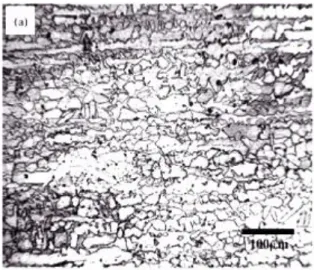

5.1. Korozyon çatlağına uğramış α- pirincinin mikroyapı görüntüleri... 26

5.2. Korozyon çatlağına uğramış bir pirinç kovan ... 27

6.1. Zincirli çubuk çekme makinasıyla çekilen çubuk görüntüsü. ... 28

6.2. Ekstrüzyondan çıkan ürün ile soğuk çekilmiş ürünün kesit ölçüleri. ... 29

6.3. Sertlik ölçümü ve çekme deneyi düzeneği. ... 30

6.4. Su soğutmalı kesme cihazı ve parlatma cihazı. ... 32

6.5. Metalografi için kullanılan Stereo mikroskop ve optik mikroskop. ... 32

7.1. Cıva nitrat deneyi sonucu elde edilen parçaların kesit görüntüsü: a)1. grup, b) 2.grup c) 3.grup. ... 35

7.2. Cıva nitrat deneyi sonucu elde edilen parçalara ait mikroyapı görünleri (50:1) a)1.grup, b) 2.grup c) 3.grup. ... 35

ÇİZELGELER DİZİNİ

Çizelge Sayfa

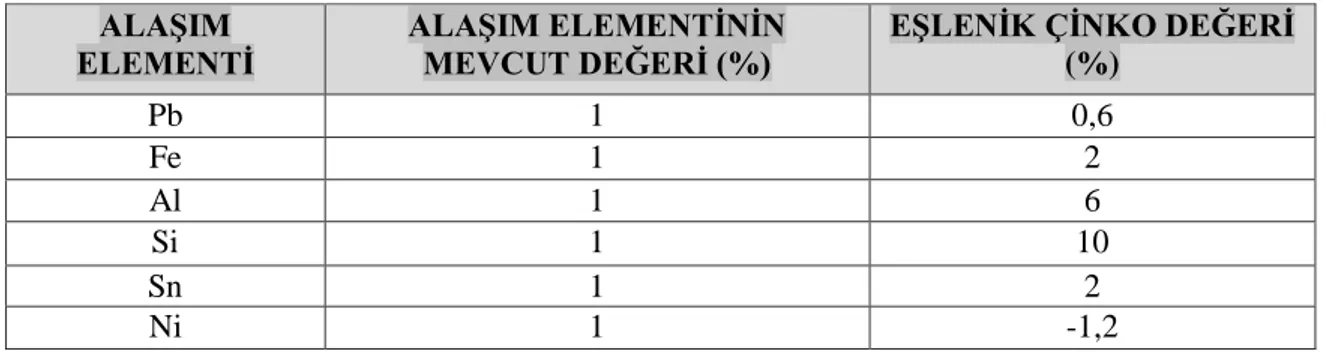

2.1. Alaşım elementlerinin eşlenik çinko yüzdesinde sağladığı artış (Yang vd. 2018). ... 10

6.1. CW614N numuneye ait kimyasal analiz sonuçları. ... 29

6.2. Soğuk çekilmiş deney gruplarının gerilim giderme tavlama durumu. ... 30

7.1. Numunelerin dış yüzey ve kesit yüzeyinden ölçülen sertlik değerleri. ... 33

7.2. Çekme deneyi gerçekleştirilen parçalara ait mukavemet değerleri. ... 34

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklama α Alfa fazı β Beta fazı β′ Beta üssü fazı γ Gama fazı T Ekstrüzyon sıcaklığı Tm Metalin ergime noktasıT

yk Metalin yeniden kristalleşme sıcaklığıKısaltmalar Açıklama

ASTM American Society For Testing And Materials

EN Euronorm

HMK Hacim Merkezli Kübik Kristal Yapı SCC Gerilmeli Korozyon Çatlağı

TS Türk Standardı

1. GİRİŞ

Pirinç alaşımları; ideal mekanik özelleri, yüksek korozyon dayanımı, yüksek ısı ve elektrik iletkenliği, dekoratif görüntüsü, kolay dövülebilme ve işlenebilme gibi özellikleri sayesinde endüstride oldukça önemli bir yer tutan mühendislik malzemeleridir.

Gerilmeli korozyon çatlaması (SCC - Stress Corrosion Cracking), korozyon ve gerilmenin birleşik etkisinden kaynaklanan çatlaklar olarak tanımlanmaktadır. Bu şekilde oluşan çatlaklar gevrek bir yapıya sahiptir ve ilgili alaşım ile aşındırıcı atmosfere bağlı olarak oluşur. Pirinçler bir bakır alaşımı olduğundan, sünek malzemeler olarak bilinse bile; nem ve amonyaklı ortam şartlarında bu fenomene bağlı olarak oldukça gevrek kırılmalar gösterebilir (Sprowls, 1987).

Çatlamaya neden olan gerilmeler dış veya kalıntı gerilmeler olabilir. Dış gerilmeler nihai ürüne uygulanan yüklerden kaynaklanır. Kalıntı gerilmeler ise üretim esnasında gerçekleşen yöntemlerden kaynaklanan iç gerilmelerdir (Beavers, 1992). Bu duruma sebep olan gerilmelerin bu sınıflandırması, yaygın olarak kullanılan farklı bir terime yol açar. Bazı bakır alaşımlarında eşzamanlı olarak korozyon ve iç gerilme etkisinin neden olduğu bu hata tipi, “mevsim çatlağı” olarak adlandırılır (Pugh vd., 1966).

Pirinç çubuklar, genellikle döküm ve ektrüzyonun ardından soğuk çekme ile istenilen ölçüye getirilirler. Soğuk çekme işlemi, pirincin gerilmeli korozyon çatlağına neden olmak için yeterli artık gerilme oluşturabilir. Bu sebeple gerilmeli korozyon çatlağından kaçınmak için deformasyonun ardından malzemelere gerilim giderme tavlaması uygulanmalıdır. Çinko içeriği pirinçte mekanik dayanımı arttıran beta fazının oluşumunu teşvik eder. Artan beta fazıyla, malzemenin dayanımı ve sertliği yükselir. Bu durum, pirinç alaşımının soğuk deformasyona karşı direncini de artırır (Mandigo ve Crane, 1988).

Pirinç ve diğer bakır alaşımlarda kalıntı gerilmenin niceliğini olmasa bile; niteliğini tayin etmek için gerilmeli korozyon çatlağı (SSC) olgusundan faydalanılır. Kalıntı gerilim miktarı kritik noktada ise uygun korozif ortamda malzemede gerilme korozyon çatlağı görülür.

SCC çalışmaları literatürde incelendiğinde sıklıkla korozyon dayanımı yüksek olan alfa pirinçleri üzerinde yapıldığı görülmektedir. Korozyon dayanımı yüksek olan bu pirinçler normalde amonyak vb. ortamlara karşı dayanıklıdır. Fakat zamanla kullanım süresince, kalıntı gerilim etkisiyle bu alaşımlarda da SCC tipi hatalar görülür (Lian K., 1995).

CuZn39Pb3 (EN CW614N) çift fazlı pirinç alaşımlarındandır. Çinko içeriği %38-39 civarında olduğundan mikroyapıda alfa ile beraber beta fazları da görülür. Bu pirinçler endüstride otomat pirinci olarak oldukça popülerdir. Çok yüksek işlenebilirlik özelliği taşırlar []. Bu alaşımlar otomat tezgahlarda işlenmek için hassas ölçülerde çubuk şeklinde üretilirler. Nominal ölçüye şekillendirilmeleri için soğuk çekme işlemiyle kalibre edilirler.

Bu tez çalışmasında, bir alfa-beta pirinci olan CW614N kalite alaşımdan, soğuk çekme ile üretilmiş çubuk üzerinde oluşan kalıntı gerilmelerin belirlenmesi araştırılacaktır. PİREKS BAKIR ALAŞIMLARI A.Ş. tarafından incelenmek üzere alınan çubuk numunelere farklı şartlarda gerilim giderme tavlaması uygulanmış ve bu numuneler incelenerek; pirinç alaşımında gerilim giderme tavlamasının kalıntı gerilime etkisinin belirlenmesi amaçlanmıştır.

2. PİRİNÇ ALAŞIMI

Kullanım amacına göre pirinç diğer metalleri de barındıran ana hammeddesi bakır,çinko ve kurşun olan bir alaşımdır. Pirinç korozyon direncinin yüksek, işlenebilirliğinin kolay olması ve güzel görsel görünümleri ile pirinç bu metal sektörün de en önemli alaşım gruplarından biri olarak kullanılır. Pirinç alaşımı bronz alaşımından(bakır-kalay) daha yüksek tokluğa sahiptir. Bakıra % 20–38 ilave ise sarı rengin, %15 ilave altın renginin, %10 çinko ilavesi bronz renginin, oluşmasına neden olur. Alaşım da çinko miktarı % 45’i geçtiğin de gümüşi beyaz bir renk elde edilmekte ve alaşım kırılgan bir yapı sergiler. Pirinçte çekme mukavemetinin maksimum % 55 bakırda, süneklik de ise maksimum % 70 bakır bileşimde gözlenmektedir (Brady, 1991).

Şekil 2.1’de Zn-Cu ikili denge diyagramı verilmektedir. Aşağıda verilen diyagramda görüldüğü üzere temelde beta, alfa ve gama olmak üzere üç tip faz mevcuttur.

Pirinç alaşımlarında %37’den az çinko içeren pirinç; yüzey merkezli kübik (ymk) yapıdadır. Mühendislikte α katı çözeltisi olarak adlandırılmaktadır. α-pirinci kolay soğuk işlemeye tabi tutulabilir ve YMK yapısına sahip olması nedeniyle talaşsız olarak imalatı gerçekleşmektedir.. Deformasyon oranı en yüksek %28 çinko içeren pirinçte görülmektedir. Bakır alaşımda çinko oranın artması ile mukavemette artış sağlanır. α fazı süneklik ve mukavemet özelliklerini bir arada bulundurmaktadır (Brooks, 1982).

Pirinç alaşımlarında çinko %32–37 aralığında yapıda bir miktar β fazı mevcuttur. Bu faz da hacim merkezli kübik (HMK), kristal yapıdadır. Alaşımın içerisinde Cu-Zn bileşikleri mevcuttur. Pirinç alaşımlarında çinko %37–46 oranında içeren alaşımlarda ise alfa ve beta fazları bir arada bulunmaktadır.

Pirinç alaşımlarında sıcak işlem kabiliyetinin en yüksek olan türü β pirincidir. Beta pirinci alfa pirincine göre nispeten daha sert ve daha kırılgandır. 456°C de çinko çözünürlüğü %39 iken 903°C’ de çinko çözünürlüğü %32,5 değerine düşer. β fazı 454- 468°C sıcaklık aralığında çinko bileşimine göre β′ fazına dönüşür. Dönüşümün sonucu yüksek sıcaklıkta β fazında, hacim merkezli kübik (HMK) yapıda rastgele dağılan Zn ve Cu atomları düzene girmektedir. Bakır atomları birim hücrenin köşelerine, Çinko atomları ise hacim merkezine yerleşmektedir. β′ fazının oda sıcaklığında sünekliliği düşüktür. Ayrıca bu faz 200–250°C aralığında işlenebilmektedir (Brooks, 1982).

Pirinç alaşımlarında görülen bir diğer bir faz ise γ fazıdır. Bu faz yapısında, alaşım %45’ten fazla çinko içermesinden dolayı pirincin bünyesinden sert olaması ve yapısında 𝐶𝑢2𝑍𝑛3 kristalleri içerdiğinden ne sıcak ne de soğuk olarak işlenebilmektedir. Endüstriyel de kullanım alanı da yoktur (Brooks, 1982).

Şekil 2.1. Cu-Zn ikili faz diyagramı (Copper ve Copper Alloys, 2001).

2.1. Alfa Pirinçleri

Alfa pirinçleri yapısında α-fazı içeren veya dengesiz soğuma ile β fazının da çok az oranda oluştuğu pirinç türüdür. Sünek olması nedeniyle oda sıcaklığı sayesinde bu sıcaklık aralıkların da kolaylıkla soğuk olarak işlenebilmektedir. Alfa pirinçlerine yeniden kristalleşmeler de yüksek miktarda soğuk deformasyon uygulanacaksa homojenizasyon uygulanmalıdır. Tavlama ısısı 625°C sıcaklığında pirinç tavlanmalıdır. Alfa pirinçlerin de bükme, derin çekme, soğuk haddeleme gibi plastik şekil verme işlemleri kolaylıkla uygulanabilmektedir (Tyler, 1990).

Alfa pirinçlerinde, ekstrüzyon, döküm ve soğuk deformasyon sonrasın da yapıda oluşan kalıntı gerilme nedeni ile gerilmeli korozyon çatlağı çok sık yaşanmaktadır. Buna önlem olarak ise gerilim giderme tavlaması yapılmaktadır. Ayrıca alfa pirinçleri deniz suyun da, 𝐶𝑂2 ya da 𝑂2 içeren ortamlarda kullanıldığı zaman çinkosuzlaşma meydana gelmektedir. Yapı da Çinkosuzlaşmayı önlemenin yolu ise alaşıma Arsenik, Kalay veya Antimon ilave edilir (Tyler, 1990).

Bilinen en çok alfa pirinci %70 Cu ve %30 Zn içeren fişek pirinç alaşımıdır. Şekil 2.2’de %28,38–31,38 Zn, %68,5–71,5 Cu, %0,07 Pb ve %0,05 Fe bileşimlerine sahip fişek pirinci alaşımları ASTM C26000 standardına göre pirinç alaşımımın mikroyapısını göstermektedir. Bu alaşımlı pirinç kolay soğuk şekillendirme özelliğine sahiptir. Bu alaşımlı pirinçler genellikle kablolarda, perde yaylarında ve mermi fişek kutularında kullanılmaktadır (Tyler, 1990).

Şekil 2.2. C26000 alfa pirincinin mikro yapısı (Copper ve Copper Alloys, 2001).

Gemici pirinçleri ise %1 kalay, %2 alüminyum ilave edile bakır alaşımlı fişek pirincidir. Yapısın da kalay ve alüminyum eklenmesi korozyon direncini de arttırmaktadır. Genellikle altın rengini alan pirinçler yapısın da %80–90 bakır içeren alfa pirinçleridir. Pirinç renginden dolayı yapısın da %85 Cu-%15 Zn içeren pirinçler ise; mimaride, takılarda, metal işlerinde kullanılmaktadır (Tyler, 1990).

2.2. Alfa-Beta Pirinci

Çift fazlı, alfa-beta pirinci, kütlece %35-42 aralığında çinko içeriği içerir. Mikro yapıdaki β-fazı, dubleks pirinçlerin soğuk şekillendirme yeteneğini önemli ölçüde engeller. Bunun temel nedeni, HMK kafese sahip β-fazının varlığıdır. HMK kafes yapışana sahip β-fazı, YMK kafesli α-fazından çok daha serttir. Bu durum, dubleks pirinçlerin daha yüksek bir çekme dayanımına ve daha fazla sertliğe sahip olmasına yol açar. Buna karşın, dubleks pirinçler çinko

içeriğinin β-fazı içinde arttığı yüksek sıcaklıklarda oldukça iyi deforme olabilirliğe sahiptir (Gialanella ve Lutterotti, 2001).

Şekil 2.3. Ticari α+β pirinci olan Muntz metali mikro yapısı (Lee vd. 2003).

Endüstride temel olarak üretilen, Muntz metali yapısın da %60 Cu, %40 Zn sıcak işlenen pirinçlerin başında gelir. Muntz metalin de yapısındaki alfa ile beta fazlarının oranının soğuma hızına bağlı olarak değişkenlik göstermektedir. Hızlı soğutulduğu durumlar da; beta fazı tane sınırlarına çökelmekte ve alfa fazının ise çökelmesi engellenmektedir. Mekanik özellikleri Muntz metalinde en iyi alaşımın beta fazına kadar ısıtılması ve sonra yavaş soğutularak elde edilmektedir (Lee vd. 2003).

α+β bakır pirin alaşımlarına sıcak ekstrüzyon ve dövme işlemleri uygulanmaktadır. Bu tür pirinç alaşımların da conta, somun, cıvata, musluk vb. ürünler elde edilir.

2.3. Pirinçlerin Genel Özellikleri

Pirinç alaşımlar içerisin de az miktarda da olsa içerisin de kurşun, nikel, alüminyum, silisyum ve mangan gibi elementleri de görmek mümkündür. Her bir element alaşım da özellikleri ve malzemeye etkisini de değiştirmektedir. Bakır pirinç alaşımlar eşsiz birleşim özellikleriyle geniş bir parça kullanım alanına sahip malzemelerdendir. Pirincin geniş parça imalat alanına sahip olmasının sebepleri yüksek mukavemet, yüksek süneklilik, korozyon direnci ve işlenebilirliğin iyi olmasıdır (Erman, 1978).

Pirinç alaşımlarında Cu içeriğinden dolayı sünek malzemedir. Çekme veya haddeleme gibi soğuk şekillendirme işlemlerine tabi tutulduğu zaman mukavemetlerinde önemli ölçüde

artış gözlenir. Pirinçler de mukavemet 200°C’ nin altında önemli ölçüde değişmez, 200°C-350°C aralıkların da ise yaklaşık %30 azalış gözlenmektedir. Mukavemeti yüksek gereken uygulamalar da için mukavemeti yüksek pirinçler kullanılması mümkündür. Mukavemeti yüksek olan pirinci yapılması için mukavemet artırıcı elementler ilave edilir.

Bakır alaşımlı pirinçler iyi bir ısıl ve elektrik iletkenliğine sahiptir. Korozyon dayanımı yüksek, ısı ve elektriği yüksek olması ile birleşince ev ve endüstride kullanılan elektrik gereçlerinin yapımında pirinçleri seçilebilecek ideal bir malzeme yapar. Isı değiştiricilerinde ve Kondansatör de kullanıldığında borular için ise yüksek bir ısı iletkenliğe sahip olması istenildiğinden pirinç malzemeler bu gibi kullanımlar için ön plana çıkar (Kesici, 2006).

Şekil 2.4’te görüldüğü üzere, alaşımdaki çinko oranının artması ile malzemenin ısı iletkenliği de azalırken elektrik direnci artmaktadır.

Şekil 2.4: Pirinç malzemelerin elektrik direnci ve ısı iletiminin artan çinko oranı ile değişimi

(Kesici, 2006).

Pirinç alaşımlar da bakır oranı %63’ün altında ise ve diğer alaşım elementlerinden de içermiyor ise oda sıcaklığında sünekliliği düşer. Bu tür alaşımlar genellikle presleme, ekstrüzyon, haddeleme ve dövme yöntemleriyle sıcak sıcak şekillendirme yapılır.

Pirinç alaşımlar da bakır oranı %63 den fazla olan pirinçler daha çok oda sıcaklığında şekil veremeye uygun olması; derin çekme, bükme ve diğer soğuk şekillendirme yöntemleriyle zor parçaların imalatında kullanılmaktadır (Kesici, 2006).

Pirinçlerin korozyon direncinin yüksek olmasından dolayı, birçok uygulama için bu özelliği bakır pirincin ilk seçim olmasını sağlar. Pirinçler bir diğer tercih sebebi ise hem kaplama yapılmaksızın ve paslanmaz çeliklere göre daha ekonomik bir etkisi vardır.

2.4. Pirincin Mekanik ve Kimyasal Özelliklerine Alaşım Elementlerinin Etkisi

Bakır ve çinko kombinasyonuna ek olarak, pirinç alaşımının farklı özelliklerini geliştirmek için başka elementler de eklenir. Başka elementler eklemek için başlıca sebepler; aşınma direnci, işlenebilirliğin arttırılması, dayanımı yükseltmek, korozyon direncini arttırmak, ya da bazı özel durumlar (dekorasyon vb. mimari uygulamalar) için gerekli özellikleri kazandırmaktır.Pirinçlerde, bakırın ana alaşım elementi olan çinkonun dışında, ilaveten alasım elementi olarak en çok; kursun, kalay, silisyum, alüminyum, bizmut, nikel, mangan, demir, zirkonyum, fosfor, antimon ve arsenik kullanılmaktadır (Sadayapan vd., 2004).

2.4.1. Çinko

Pirinçlerde bakırın alaşımlandıran birinci elementi çinkodur. Bakır ile çinko her oran da birbiriyle çözülmektedir. Bakır pirince %5–40 arasında değişen oranlar da çinko ilave edilmektedir. Çinko pirinçte malzemenin sertliğini, aşınma direncini ve mukavemetini arttırmaktadır. Cu-Zn ikili sistemin de minumum aşınma direnci %25 çinko bileşiminde görülmektedir. Alaşıma %48 oranına kadar çinko ilavesi yapıldığında aşınma direncin de bir değişiklik olmaz iken sertlik de artış meydana gelmektedir (Mindivan vd., 2003).

Şekil 2.5. Elastisite modülü artan çinko miktarı ile önemli ölçüde düşerken, kayma modülü yine

artan çinko miktarı ile daha az düşüşü (Kesici, 2006).

Şekil 2.6. Pirincin elastisite ve kayma modülünün artan çinko miktarı ile değişimi (Kesici,

Pirinç alaşımların da kullanmış olduğumuz terimlerden biri de eşdeğer çinko miktarıdır. Pirinçte bakır ve çinko dışında diğer alaşım elementlerinin bulunması durumunda karşılaşılan terimin adına eşdeğer çinko denir. Pirinç içerisin de her yüzde birlik alaşımın içerisine element ilavesi, alaşım içerisindeki mevcut bulunan çinko oranının da farklılıklar gösterir (Yang vd. 2018). Çizelge 2.1’de, farklı elementlerin mevcut alaşım yüzdelerinin, çinko yüzdesinde yapmış olduğu artış ve azalış göstermektedir.

Çizelge 2.1. Alaşım elementlerinin eşlenik çinko yüzdesinde sağladığı artış (Yang vd. 2018). ALAŞIM

ELEMENTİ

ALAŞIM ELEMENTİNİN MEVCUT DEĞERİ (%)

EŞLENİK ÇİNKO DEĞERİ (%) Pb 1 0,6 Fe 1 2 Al 1 6 Si 1 10 Sn 1 2 Ni 1 -1,2

2.4.2. Kurşun

Kurşun pirince işlenebilirlik özelliği katmaktadır. Alaşım içerisine genellikle yüzde %1–3,5 oranında ilave edilmektedir. Kurşun oranı, %3,5 dan yüksek kurşun ilavesinin malzeme içerisin de işlenebilirliğe bir etkisi olmadığı gözlenilmiştir (Sadayapan vd., 2004).

Kurşunun erime noktası 327,5°C’dir.Ağır metal grubu elementi olduğu için alaşım içerisinde çok az çözünmekte ve mikro yapıda tane sınırları arasına yığılarak mikroskop da siyah küresel çökeltiler halinde yer almaktadır. Kurşun parçaları ne kadar çok iyi kırılır ve homojen dağılır ise işlenebilirlik de o kadar iyi olur. Alaşımların soğuma hızı da kurşunun yapı içerinde işlenebilme özelliğine de büyük bir etki sağlar (Garcia vd., 2009).

Şekil 2.7. Kurşun parçacıklarının pirinç mikroyapısında dağılımı (Garcia vd., 2009).

Pirinç dökümünde ötektik sıvı içerisinde kurşun saf olarak çökelmektedir. Dendritler arası bölge ya da tane sınırlarında katılaşmaktadır. Kurşun pirincin döküm yapısında sıcak yırtılmalara ve çekilme boşluklarına neden olmaktadır (Garcia vd., 2009).

Şekil 2.8. Pirinç malzemelerin şekillendirilebilirliği üzerine bakır ve kurşunun etkisi (Kesici,

2.4.3. Silisyum

Silisyum, kurşundan sonra ki en iyi işleme özelliğine sahip elementtir. Pirinç içerisine alaşım elementi olarak Si ilave edildiğinde küçük partiküllerin çökelmesi ve çekirdeklenme bölgelerinin artması sonucu tane boyutunda küçülme gözlenmektedir ve yapıda yeni sert fazlar oluşturur. Bu da işlenebilirlik özelliği sağlar Dünyada kullanım oranı olarak %2,5-3,5 arasında değişen oranlar da alaşım içerisine ilave edilmektedir. Bu tür silisli alaşımlar sektör de kurşunsuz pirinç olarak da geçmektedir. Silisyum pirince korozyon ve aşınmaya karşı mukavemeti arttırmakta ve malzemenin yüzde uzamasına da olumsuz yönde etki etmektedir (Schultheiss vd., 2017).

2.4.4. Bizmut

Bizmut, kurşunsuz pirinçlerde işlenebilirliği arttırıcı katkısından dolayı kurşuna alternatif bir elementtir. Bizmut alaşım içerisin de kurşuna benzer şekil de, Cu içerisin de tamamen çözünmez ve erime noktası 271,4 °C ve kurşuna göre de erime noktası düşüktür. Bizmutun, erime noktası düşük ve az miktarda bakır içerisinde çözünmesi nedeniyle de sektör dilin de kurşunsuz alaşımlardaki kurşunun yerini alır. Pirince basınca karşı sızdırmazlık ve işlenebilirlik özelliklerine katkı sağlar. Bazı araştırmalar da ise bizmut miktarının artışı bakır alaşımların da kırılganlığa yol açtığını göstermiştir (Schultheiss vd., 2017).

2.4.5. Kalay

Kalay, bakır içerisinde her orandan çözündüğü için katı eriyik oluşturmaktadır. Bakır oranı düşük olan özel alaşımlı pirinçlerde %0,8, bakır oranı yüksek olan pirinçlerde ise %1,5 kalay bulunabilmektedir. Kalay pirince korozyon direnci ve sertlik, aşınma direncini artırmaktadır. Kalay ilavesi ile malzemenin çekme mukavemetinde biraz artış sünekliliğin de ise azalma gözlenmektedir. Yüksek mukavemetli pirinçler dışında, kalayın alaşım içerisin de bulunması empürite olarak zararı yoktur (Sadayapan vd., 2004; Vilarinho vd., 2005).

Pirincin işlenebilirliğine ve kimyasal bileşimin etkisi incelenen bir çalışmada, alaşım içerisine kalay ilave edildiği zaman mikro yapı ve işlenebilirlik de ve önemli değişimlerin ortaya çıktığı tespit edilmiştir (Vilarinho vd., 2005). Şekil 2.9’da Cu-Zn alaşımlı malzeme de kalay ilavesi ile pirinçlerde mikroyapı üzerinde etkisi görülmektedir. Alaşım içerisine kalay ilave edildiğin de α + β pirincinde Şekil 2.9.a’da görüldüğü üzere yapıda β fazının artırmasını sağlamakta ve bu yapıda fazın hacimce yüzdesini arttırmaktadır. Ayrıca Şekil 2.9.b ve Şekil

2.9.c ‘de görüldüğü gibi α ve β fazları ile beraber yanında γ fazının oluşmasını da sağlamaktadır.

Şekil 2.9. Pirince kalay ilavesinin mikro yapıya etkisi (Vilarinho vd., 2005).

Bakır alaşımların da Sn dökümün yapısın da değişimine neden olmaktadır. Şekil 2.10’da CW507L alaşımlı biyetin makro ve mikro döküm yapısı kalaysız ve %0.35 Sn ilavesinde incelenmiş görüntüleridir. Alaşıma içerisine kalay ilave edildiği zaman tanelerin kaba dendritik yapıyı korumasına rağmen dendritlerin yapıda belirginliği azalmaktadır (Sadayapan vd., 2004).

2.4.6. Alüminyum

Bakır içerisin de alüminyum % 9,5 civarında çözülebilmektedir. Pirinç içerisine alüminyum ilavesi deniz suyuna, korozyona ve yüksek sıcaklıkta oksidasyona karşı dayanıklılığını arttırmaktadır. Alüminyum pirince, mukavemet ve sertlik üzerinde değişikliklere etkisi de tespit edilmiştir (Sadayapan vd., 2004).

Bakır alaşıma Al ilavesi ile α fazı oranının hacim olarak yüzdesi azaldığından ayrıca Al ilave miktarı attıkça malzemedeki yapı β fazına dönüştüğünü tespit edilmiştir. Şekil 2.11’de çalışması yapılan mikro yapının Al ilavesi ile göstermiş olduğu etkisi verilmiştir.

Şekil 2.11. Pirince Al ilavesinin mikro yapı üzerindeki etkisi (Sadayapan vd., 2004).

2.4.7. Nikel

Pirinç alaşımlarına nikel ilave edilmesi, korozyon direncini ve sertliğini arttırmakta fakat yüzde uzamaya bir etkisi bulunmaktadır. Nikel ile silisyum aynı yapıda mevcut ise pirinç malzemede ciddi bir oranda sertleşme meydana getirir (Sadayapan vd., 2004).

2.4.8. Mangan

Mangan genellikle deniz suyuna karşı aşınma direci, tokluk, pirincin mukavemetini, ve kızgın buhara karşı korozyon direncini arttırmaktadır. Bu sebepten dolayı genellikle deniz sektörün de çalışan gemi yapımların da manganlı alaşımlar daha çok tercih edilir. Manganın alaşıma katılması ile demirin çözünürlüğünde alaşımın içerisinde artış oluşmakta. Ayrıca Mangan; Al ve Fe ile metaller arasında sert bileşikler meydana getirmektedir (Sadayapan vd., 2004).

2.4.9. Demir

Demir, pirinç içerisin de oda sıcaklığında çok az çözünen bir metaldir. Alaşım içerisine alüminyum ve mangan ile birlikte katılmaktadır. Demir pirinç içerisine ilave edildiği zaman yapılan mikro incelemeler neticesince mukavemette artış sağlanmaktadır. Pirinç içerisin de Fe çok aranmaz genellikle pirinç döküm yapılan yerler de hurda bakırın içerisinde mevcut olmak beraber alaşım içerisin de bu oran Avrupa standartlarına göre max :%0,300 olarak alaşımlandırılır. Alaşıma demir ilavesi ile pirincin dövülebilirliği artmakta fakat işlenebilirliğinde sıkıntılar yaratmaktadır. Pirinçte demir miktarı, belirli bir orandan yüksek olduğu zaman korozyon direnci ve yüzde uzama azalmaktadır (Sadayapan vd., 2004)

2.4.10. Fosfor

Pirinç içerisine %0.02 oranda deoksidan olarak, ilave edilmektedir. Ayrıca alaşımda, yüzeyde çinko kopmalarını engellemek için β-fazında görülen; ağırlıkça % 80'den az bakır oranı içeren tüm alaşımlı pirinçler de miktarı yaklaşık % 0.05'e kadar, az miktarda ilave edilebilir. (Akgün, 2000).

2.4.11. Zirkonyum

Zirkonyum kalay bronzlarında özellikle kurşun içerdiği kızıl pirinçlerde tane boyutuna düşürmesin de etkili olmaktadır. Bazı pirinçler de zirkonyum, alaşım türlerin de tane boyutunun küçültülmesini sağlamak için katılmaktadır. Tanelerin boyutu düşürülmesi amaçlandığında proseste mekanik özellikler, sıcak yırtılma direncinde ve pirincin dökümün akışkanlık özelliklerinde gelişme sağlanmaktadır. Yapıda kükürt ve zirkonyum ile birlikte bulunması zirkonyumun bu etkisini kaybettirmektedir. Zirkonyum ile tane boyutunun küçültülmesi için kükürt varlığın da alaşıma mangan ilave edilmesi doğru olur. %0,02 bor ile % 0,03 zirkonyum, beta pirincinde kullanıldığı zaman tane boyutunun küçültmesin de etkilidir. Pirinç içerisin de demir ilavesi tane boyutunun düşürülmesine yardımcı olur fakat demir olmayan CuZn33Al4 alaşımlı pirinçlerde %0.02 B ve %0.06 Zr etkindir. Pirinçler de kurşunsuz silisyum tane boyutu Zr ile küçültülebilmektedir (Sadayapan vd., 2004).

2.4.12. Arsenik ve Antimon

Arsenik ve antimon yapıda, %0,02’den fazla olduğu zaman alaşım da kırılganlığı arttırmaktadır. Pirinçte ayrıca % 0,02 değerinden az arsenik ve antimon bulunması yüzeyde çinkonun gitmesinin (Çinkosuzlaşma) önlenmesini sağlamaktadır (Akgün, 2000).

Çinkosuzlaşma, %15’den fazla çinko içeren pirinçlerde elektrokimyasal olarak aktif olan çinkonun, kendisinden daha soy olan bakır ile aralarında bulunan elektrokimyasal potansiyel fark nedeni ile yüzeyde çözünmesi sunucun da meydana gelen bir korozyon türüdür. Çinkonun yüzey de çözünmesi sonucu ile yapı olarak boşluklu ve zayıf bir bakır tabakası meydana gelir. Çinkosuzlaşmayı önlemenin temel de üç metodu vardır. Bu metotlar;

α pirinci α+β pirinci yerine kullanılmasıdır. Bu yöntemin kullanılmasının asıl sebebi, β-fazın da ağırlıkça yüksek çinko içermesi nedeni ile bakırca zengin olan α-β-fazının anodik yapı da karekteristik özellik göstermesidir.

Isıl işlem uygulayarak α+β pirincini tek fazlı alfa yapısı elde etmektir. Bu ısıl işlemde 400–600°C sıcaklıklarında ısıtılmakta ve α+β pirinci alaşım sıcaklığı aniden oda sıcaklığına düşürülmektedir. Bu yöntem de dezavantaj olarak da ısıl işlem maliyetinin yüksek olmasıdır (Seungman ve Kang 2002).

Sektör de en çok kullanılan yöntem ise pirince arsenik, alüminyum antimon ve fosfor gibi alaşıma elementler ilave etmektir. Çinkosuzlaşmayı Alfa pirincinde önleyen en önemli alaşım elementi arseniktir. Arseniğin alaşıma ilavesi alaşım içerisindeki bakırın yeniden çökelmesini engellenmektedir. 𝐶𝑢+1(Küprik) iyonlar arseniğin çözeltiye girmesi ile 𝐶𝑢+2( küpros) iyonlara indirgenmektedir. Bakır alaşımlarınının oksidasyonu arsenik iyonları, arsenik metaline redüklenmektedir. Sonuç olarak arseniğin ilavesi ile 𝐶𝑢+1(Küprik) iyonlarının alaşımdaki bakıra direkt olarak redüksiyonu iki adımda reaksiyon sayesinde engellenmektedir ve bakırın alaşım içerisin de yeniden çökelmesi önlenmiş olur. Bu yöntem sadece alfa pirincine uygulanabilmektedir (Seungman ve Kang 2002).

Özellikle alaşıma arsenik ile birlikte çok az miktarda mangan ve demirin bulunması metaller arasında çok sert bileşiklerin oluşmasına yol açmakla birlikte alaşımın mekanik özelliklerini de olumsuz yönde etki etmektedir (Sadayapan vd., 2004).

3. PİRİNÇ ÇUBUKLARIN ÜRETİMİ

Pirinç çubuklar dünyada, pek çok bölgede yaygın olarak kullanılan ASTM (Amerikan) ve EN (Avrupa) standartları uyarınca üretilir. Bu çubukların üretimi için günümüzde uygulanan en yaygın yöntem; sürekli döküm hattından alınan pirinç takozların, ekstrüzyon aşamasıyla kaba olarak deforme edilmesinin ardından, istenirse soğuk çekmeyle istenen ölçüye kalibre edilip doğrultulması şeklindedir.

3.1. Ergitme

Pirinç, hurda bakır, saf bakır, hurda sarı ile pirinç talaşı, çinko ve kurşunun eritilmesi sonucu elde edilen bir alaşım türüdür. Bakır alaşımın erime sıcaklığı 850-1000°C arasın da çinko miktarına göre değişmektedir. Yoğunluğu ise 8,4–8,60g/cm³ arasındadır. Pirinç, döküm ve plastik şekil verme yöntemleri ile de şekillendirilebilmektedir (Schmidt vd., 1988).

Üretim esnasın da pirinçte istenilen Cu/Zn oranının elde edilmesi için üretim sırasında yüksek sıcaklıkta ergitildiğinden dolayı çinko kayıpları gözlenmektedir. Döküm yapılırken verilen malzeme kayıpları hesaplanarak ilave edilmelidir. Bakır pirinç alaşımların da çinkonun tutucu olarak etki etmesi için erimiş pirinç alaşımının üstündeki çinkonun buhar basıncı ve çinko oksidin, karbon ile redüksiyonu sonucun da oluşan çinkonun buhar basıncından daha düşük olması gerekmektedir (Schmidt vd., 1988).

Pirinçler de döküm esnasın da kullanılan hammaddelere göre ve süreç koşulları ergitme kayıpları oluşmaktadır. Bu kayıplar ise ramat ve baca kayıpları olmak üzere ikiye ayrılır. Baca kayıpları katı tanecikler ve gazlar olmak üzere iki kısımda incelenmektedir. Ramat kayıpları ise, oksijen kapma eğilimi yüksek olan Cu, Zn, Al, gibi metallerin oksit (CuO, ZnO, Al2O3, SiO2,) bileşimlerinden oluşmaktadır. Döküm esnasın da kaybı en fazla olan metal ise çinkodur (Kahveci, 2002).

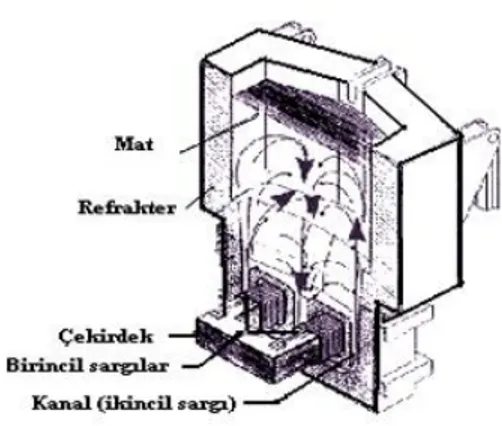

Günümüzde pirinç ergitme ocakları en çok kullanılan indüksiyon ocaklarıdır. Bu tür ocaklarda çinkonun kaybı minimize edilmiştir. İndüksiyon ocaklarının çalışma prensibi elektrik enerjisini indüksiyon akımı yardımı ile çalışmaktadır. Ergimiş haldeki metal ocak da istenilen sıcaklıkta dengede tutulabilmektedir. İndüksiyon ocaklarının bir diğer özelliği ise çalışma prensibine bağlı olarak içindeki ergitilmiş madde hacmine göre güç konsantrasyonu sağlanmaktadır. Elektromanyetik karıştırma ile sistemde homojen bir yapı elde edilmektedir. İndüksiyon ocaklarında eriyen alaşımların, oksitlenmelerden kaynaklanan kirlenmeler

bulunmamaktadır. Dezavantajları bu tür ocaklarda maliyetlerinin diğer ocaklara göre yüksek oluşudur (Kahveci, 2002).

İndüksiyon ocaklarında kanalsız ve kanallı olmak üzere iki gruba ayrılır. Kanalsız ocaklar yüksek frekansta çalışırken kanallı ocaklar ise düşük frekansta çalışmaktadır. Genellikle şehir şebekesinden düşük frekanslı akım sağlanmaktadır ayrıca frekansı saniyede 60Hz’tir. Frekansı yüksek akım elde edebilmek için jeneratör kullanılmaktadır. Jeneratörlerden sağlanan bu akımın frekansı saniyede yaklaşık olarak 1000’lerce Hz seviyesindedir (Butts, 1970).

İndüksiyon ocakların kanallı olanlarından fırının tabanındaki indüktör içerisinde kanal da metal ergimiş olarak bulunmaktadır. Ergimiş metal kanal da çift sargılı bir transformatörün birincil sargısı olarak görev yapmakta ve oluşan ısı şarjın ergimesini sağlamaktadır. Şekil 3.1’ de şematik gösterimi ve ocaktaki kanallı indüksiyonun metal akışı gösterilmektedir. Bu ocaklar hem tek hem de çift kanallı olabilmektedir. Çekirdekli indüksiyon ocaklarının dezavantajı, sürekli kanallarda metalin ergimiş olarak bulunması gerekliliğidir. Bu sebeple ergitilmiş olan metal şarjı yapılmadan, fırına konulmaktadır. Bu tür ocaklar da bobinlerin yanmaması için kanal çevresindeki refrakterlerle kapalanan tabakaya, kılıflı termo çiftler ile sıcaklık kontrolü sürekli yapılmalıdır (Butts, 1970).

Şekil 3.1. Kanallı indüksiyon ocağı (ASM Metals Handbook, 1961).

Kanalsız indüksiyon ocaklarında ise potaya yüklenildiği malzeme Şekil 3.2’de görüldüğü gibi indüksiyon bobinleri ile sarmalanmıştır. Bu ocaklarda pota transformatörün ya da şarjın ikincil sargı olarak çalışmaktadır. Kanalsız indüksiyon ocaklarında ısınan bobinler ergitme esnasında suyun devir daimi ile soğutulmaktadır (ASM Metals Handbook,1961).

Şekil 3.2. Kanalsız indüksiyon ocağı (ASM Metals Handbook, 1961).

3.2. Sürekli Döküm Yöntemi

İndüksiyon ocağında bulunan erimiş metalin, bekletme adı verilen bir bölgeye alınır ve bu şekil de yatay döküm hattına geçmiş olur. Bekletme havuzun da, ergiyik malzeme bekletme çıkışına yuvarlak türü kalıp ile ergimiş metal geçirilerek katılaştırıldığı ve katılaşmış malzemenin yürümesi için çevresi boyunca da grafit kalıba su ile soğutularak kademeli olarak çekilmeye başlanır. Bekletmenin seviyesi belirli bir yere düştükçe yeni ergimiş şarj ilave edilir. Grafit kalıptan çıkan ürünler ayarlanmış boylarda, otomasyon sistemli testerede kesilerek biyet (takoz) haline getirilir (Brey, 2001).

İndüksiyon ocağından, gerekli sıcaklığı döküm de muhafaza ederek sıvı eriyik metalin saklama haznesi gibi davranan ısıda tutma fırınına aktarılan sıvı pirinç alaşımı, ısıda tutma fırınına 90º’lik açıyla bağlı su soğutmalı grafit kalıbın içerisinde ilk katılaşmasını yapar. Su soğutmalı kalıp düzeneği ise paslanmaz çelik ile dış gövde içerisine geçirilmiş olup üzerinde soğutma suyu sisteminin dolaşmasına yardımcı olan su dolaşım kanal sistemi ile bulunduğu bakırın dış ceket ile içine gömülmüş ve pirinci sıvı ile temas halinde olan iç grafit kalıptan oluşur (Duzman, 2010).

Sürekli dökümde katılaşma sistemi temel olarak bir ısı yayınım sürecidir. Katılaşması katı-sıvı geçiş sıcaklığı arasında oluşmaya başlar. Sürekli dökümde; katılaşmanın soğuma süresince şartların değişmemesi ve katılaşan yüzeyin kalıp içerisindeki konumu ile şeklinin hep aynı kalmasını sağlar. Bu nedenle dökümde, hep aynı geometrik şekle sahip uzunluğun tamamı boyunca bir katı-sıvı ara yüzeyi oluşturarak katılaşmasını sağlar. Takoz boyunca uzunluğu soğumanın benzer olması nedeniyle şartların da aynı kalması takozun yapısı da dendritik fakat eşeksenlidir. Proses de temel amaç suyla soğutulması ve pirincin kalıpta ergiyiğin akışı ve soğuma yüksek olması ile hızın takip edilmesidir. İlk katı oluşumu tabakada kabuğun oluşumu ve büyümesi ve bir taraftan katılaşmanın davranışını iyi anlamak diğer yandan ise dökümün hızı ile ilişkisinden kalıbın geometrik dizaynı ve kalıbın uzunluğunu belirlemek ve için çok önemlidir (Duzman, 2010).

3.3. Ekstrüzyon

Ekstrüzyon, metalin silindirik şekilde (takoz), diğer alıcı (kovan) içerisin de yüksek sıcaklıkta büyük bir basınçta sıkıştırılıp kalıptan geçirilerek sıcak şekil verilmesi işlemine denilmektedir. Ekstrüzyon, hafif metal endüstrisinin en çok ve önemli kullanılmakta olan plastik şekil verme yöntemlerinden biri olup ve genellikle boru, çubuk, profil ve tel şekillendirilmesinde kullanılmaktadır. Ekstrüzyon işleminde büyük basınçlar da, malzemenin yüksek sıcaklıkta en iyi plastik deformasyon özelliği gösterdiği bir şekil vermedir. Fakat kuvvetlerin büyük uygulanmadağı gerekli görülmediği bazı alaşımlı metallerde soğuk plastik şekillendirme yapılabilmektedir (Sönmez, 1989).

Ekstrüzyonda, içerisindeki alıcı basıncın blok altındaki matris kanalından geçirilmesiyle kesiti küçültülmektedir. Şekil vermede kullanılmış takozlar döküm veya hadde ürünü olabilmektedir. Matrisin deliğini elde etmek için şekli ürünün kesiti gibidir. Yapılan işlem, metalin cinsine göre soğuk ve sıcak olarak yapılabilmektedir. Erime noktası düşük olan metallerde ekstrüzyonu düşük sıcaklıklarda yapılır.

Ekstrüzyon;

T (işlem sıcaklığı) > 0,5 𝑇𝑚 (metalin ergime noktası)

T > 𝑇𝑦𝑘 (yeniden kristalleşme sıcaklığı) sıcaklıklarında yapılırsa “sıcak ekstrüzyon T < 𝑇𝑦𝑘 veya T < 0,5 𝑇𝑚 sıcaklıkları arasın da yapılır ise “soğuk ekstrüzyon” olarak

adlandırılır (Çapan, 1990).

Takozlar, sıcak ekstrüde edildikten sonra çubuk haline gelir. Ergitmeden sonra katılaşan takozlar daha sonra fırına taşınır ve homojenizasyon işlemine tabi tutulur. Takozun homojenizasyon sıcaklığı alaşımın çeşitliliğin de bağlıdır. Homojenizasyon sıcaklığı pirinçte alaşıma göre 600-750°C arasındadır (Cambell, 1988). Pres sistemleri endirekt veya direkt ektrüzüyon yöntemleri ile uygun olarak tasarlanmış olup yatay ektrüzyon pres makineleri ile pres hidrolik sistemlerine sahip ekstrüzyon işlemi yapılmaktadır.

3.3.1. Direkt ekstrüzyon

Direkt ekstrüzyonda kalıp sabit kovanın hareket etmesiyle, plastik şekil verme metalin kalıba doğru kovan ile hareketinden ve pistonun sıkıştırılması ile tavlanmış takozun kabuğu hariç sıcak kalıptan çıkarılması ile elde edilen şekillendirmedir. Şekil 3.5’te direkt ekstrüzyon presinin çalışma şekli görsel olarak verilmektedir. Matrisi sabit konumdadır. Bu yöntem ile

malzemenin türbülans akışı ve zorlama aynı yöndedir. Piston blok alıcıya göre bağıl hareket yapmakta olup bu çalışma prensibinden dolayı sürtünme meydana gelmektedir. Bu prensiple çalışan presin sürtünme kuvveti, ekstrüzyon işlemini ve bloğun matrise doğru ilerlemesini zorlaştırmaktadır. Direkt ekstrüzyonda, endirektte olduğu gibi işlem sonunda takozun bir kısmı basılmadan kalmaktadır (Sönmez, 1989).

Şekil 3.5. Direkt ekstrüzyon prosesi (Sönmez, 1989).

3.3.2. Endirekt ekstrüzyon

Endirekt ekstrüzyonda, plastik şekil verme işlemi kovanın sabit takozun ve kalıbın piston ile kovan içerisin de basınç etkisiyle şekil verilmesidir. Şekil 3.6’da endirekt ekstrüzyonun görseli görülmektedir. Zorlama yönü ile malzemenin akışı ile birbirine zıttır. Direkt ekstrüzyonda takoz sabit iken endirekt ekstrüzyonda takoz hareketlidir. Buna karşın blok sabittir. Bu sebeple ıstampa alıcıya göre hareket yapmaktadır. Takozun kovan içerisindeki hareketi dolayısıyla takoz ile kovan arasında sürtünme bulunmamak ile birlikte sürtünmenin olmaması için gerekli ekstrüzyon kuvvetini azaltmaktadır. Endirekt ekstrüzyondaki kayıp %7– 12 oranında değişmektedir. Bu neden de dolayı sıcak şekillendirmede akışın daha düzenli malzemenin basınç etkisiyle türbülansın akış yönüne hareket etmesi sebebi ile ekstrüzyon hatalarının endirektte oluşma oranı oldukça çok azdır (Sönmez, 1989).

Şekil 3.6. Endirekt ekstrüzyon yöntemi (Sönmez, 1989).

3.4. Soğuk Deformasyon (Soğuk Çekme)

Soğuk deformasyon, sıcak şekil verilmiş çubuğun daha sonra çekme makinaları yardımıyla başka bir kalıptan geçirilerek daha hassas ölçülerde ve düz çubuklar haline gelmesini sağlar. Deformasyon işlemi sıcak ekstrüde edilmiş ürünün başka bir kalıpta yaklaşık oda sıcaklığı ortamın da çekilmesi işlemine “soğuk çekme” veya ‘’polisaj’’ adını alır. Soğuk şekillendirmeden sonra malzemede tanelerin sıkıştırılması ile daha sert bir yapı alarak malzemenin mekanik özelliklerinde bir artış meydana getirir. Bu tür ürünler dövme ve otomat sektörlerinde kullanılmaktadır. Pirinçler de istenen özelliklere göre talebe bağlı olarak yeniden kristalleşme tavlaması uygulanarak ve soğuk şekillendirme işlemi tekrarlanabilir (Mandigo ve Crane 1988).

3.5. Gerilme Giderme

Gerilim giderme, soğuk şekillendirme işlemine tabi tabi tutulan malzemenin çekme esnasında oluşmuş deformasyon sonucu malzemede oluşan yükün ısıl işlem ile alınması işlemidir. Çinko oranı %15’ ten fazla olan alaşımlarda gerilim kalıntısı sıklıkla tespit edilmektedir. Malzemedeki gerilmenin giderilmesi sonucun da ürünün boyutsal kararlılığı ve korozyon direnci artmaktadır (Ebner, 1980).

4. BAKIR PİRİNÇ ALAŞIMLARIN DA ISIL İŞLEM

Bakır alaşımlarına ve diğer metallere uygulanan ısıl işlemler; çökelme sertleşmesi (yaşlandırma), homojenizasyon, su verme sertleşmesi ve tavlamalardır (Ersümer, 1976)

4.1. Homojenizasyon (Takoz Tavlama)

Homojenizasyon amacı mikroyapıdaki segregasyonları önlemek amacıyla yüksek sıcaklıklarda (600-750 °C) ve daha uzun sürelerde yapılmaktadır. Bakır ve alaşımlarına homojenizasyon yapmaktaki amaç, takozların yapısındaki tanelerin daha kolay kırınımını sağlamak ve çubuk içerisindeki yapının da homejenitesini sağlamaktır. Homojenizasyon ayrıca ekstrüde sonrası uygun sertlik, süneklik veya tokluğa ulaşması için uygulanmaktadır. Homojenizasyon parametreleri sıcaklığa, süreye, hangi alaşıma, alaşımın döküm yapısına ve homojenizasyon derecesine göre değişmektedir (Ersümer, 1976).

Isıl işlemi sırasında homojenizasyon; mekanik özelliklerde değişme ve sertlik, çekme mukavemeti ve akma dayanımı yavaşça azalırken, boyun verme ve kırılma sırasındaki uzamada başlangıç değerlerinde yaklaşık iki katı bir artış gözlenmektedir (Chandler, 1996).

4.2. Sertleştirme

Bakır pirinç alaşımlarına uygulanan sertleştirme işlemi iki ana grupta incelenmektedir. Bunlar; çökelme sertleşmesi ve dönüşüm sertleşmesidir. Çökelme sertleşmesi; yapısında Cr, Ni ve Co bulunan bakır- krom ve berilyum-bakır alaşımlarına uygulanmaktadır. Dönüşüm sertleşmelerinde yüksek sıcaklıktaki malzemeye su verilmesiyle beta fazının etkisiyle martenzit dönüşümü ile daha sert ve mukavemete sahip yapı elde edilmektedir (Chandler, 1996).

4.3. Tavlama

Tavlama; Alaşım ve metallerin yumuşatarak, tokluk ve sünekliliği arttırmak için yapılan bir işlemdir. Tavlama kademeleri ısıtma, bekletme ve soğutmadan meydana gelmektedir. Isıl işlem parametrelerinden olan ısıl işlem atmosferi, ısıtma hızı ve bekleme sıcaklığı alaşımlarda pek çok özelliğin belirlenmesinde önemli rol oynar.

Tavlama da en önemli özellik sıcaklık ve süredir. Çökelme sonucu oluşan sertleşen alaşımlar ile ısıl çatlamalara maruz kalan bazı çok fazlı alaşımlar dışındaki soğutma ve ısıtma hızı pek önemli değildir. Isının elde edilme şekli ve uygulanma biçimi tavlama yapılırken, parçanın şekli, nihai ürünün kalitesini, fırın atmosferi ve fırın tasarımı tavlama maliyetini ve

homojenliği etki etmektedir (Brooks C.R., 1982). Tavlama alüminyum bronzu ve manganez bronzu gibi çift fazlı olan döküm alaşımlarında kalıbın soğumasından kaynaklı hataları önlemek için uygulanmaktadır. Kum kalıp ve alçı kalıp da çok yavaş soğuyan ile pres kalıpta çok hızlı soğuyan mikro yapı düşük sünekliliğe, yüksek sertliğe ve korozyon direncine sahip ürünlerin üretilmesine neden olmaktadır. Tipik tavlama sıcaklığı bu alaşımlar da 600–700 ºC arasında değişmekte ve tavlama süreleri genellikle 0,5-1 saat arası uygulanmaktadır. İstenen özelliklere göre tavlama işlenmiş ürünler için de uygulanmaktadır. Tavlama öncesi yapılan soğuk işlem oranı yeniden kristalleşme sıcaklığının düşmesine de yol açmaktadır. Bakır ve alaşımlar genellikle deformasyon oranları %35 de tavlanmaktadır. Bazı istisnai uygulamalarda ise deformasyon oranları %50–60 tavlama yapılabilmektedir. İstenilen tane boyutu için tavlama süreleri aşamalı yapılmalı ayrıca deformasyon miktarları her kademeden sonra azaltılmalıdır (Brooks C.R. 1982).

Soğuk şekillendirmeye tabi tutulmuş pirinçlerde tavlama malzeme içerisinde oluşmuş iç gerilmeleri gidermek için ısıl işlem sıcaklığı 250-300 ºC’de yapılmaktadır. Bu ısıl işlem ile pirincin gerilmeli korozyonunu önlenmektedir. Gerilim giderme tavlaması malzemenin mekanik özelliklerine çok fazla etkilememektedir (Ebner, 1980).

Sıcaklık 400-450 ºC’ye çıktığında faz diyagramında da görüleceği üzere bakır alaşımlarında süreye bağlı olarak yumuşama başlamaktadır. Pirinçte, 500ºCleri görüldüğün de soğuk şekillendirmeden dolayı sertlik ve mukavemet de ciddi düşüş gözlenmektedir. Pirinç tavlanırken bir diğer dikkat edilmesi gereken unsur ise pirincin yüzeyindeki çinkonun sıcaklık etkisi ile buharlaşmasını önlemektir (Brooks C.R. 1982).

Yumuşama sıcaklığı pirinçte 500–550ºC sıcaklıkları arasındadır. Isıtma işlemi 0,5 –1 saat arasında yapılmakta, soğutma ise havada ya da hızlı soğutma ile gerçekleştirilmektedir. Bu işlemlere tam tavlama denilmektedir. Oksidasyonu önlemek için tavlamada ayrıca azot ve su buharınca zengin koruyucu atmosfer kullanılabilmektedir (Brooks C.R. 1982).

5.

PİRİNÇLERDE GERİLMELİ KOROZYON ÇATLAMASI

(MEVSİM ÇATLAĞI)

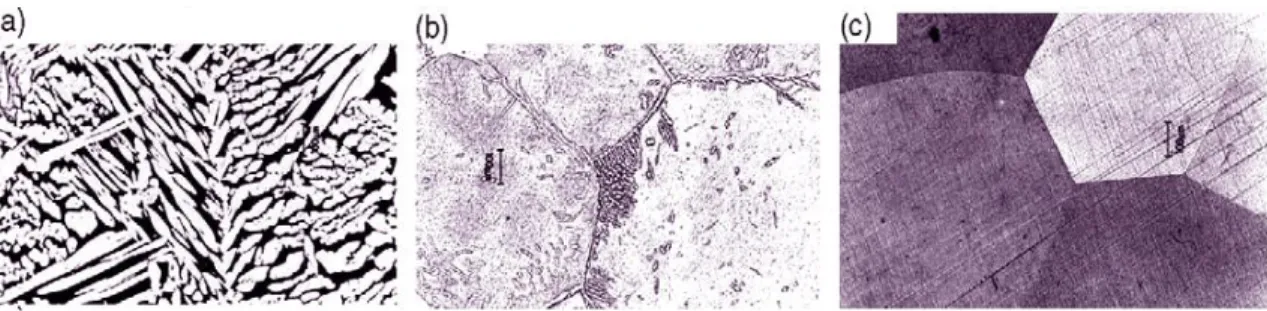

Pirinçlerde gerilmeli mevsim çatlağı yada diğer adıyla korozyon çatlağı yüksek iç gerilimler ile korozif ortamlarda oluşur. Bu tür gerilimi olan ürünler amonyak içeren ortamlarda çatlakları daha sıklıkla gözlenmektedir. Aynı zamanda atmosfer, nitrat içeriyorsa yada %0,05-%0,5 aralığında kükürt dioksit var ise hatalar oluşur (Wang, 2013). Avrupa normlarında amonyak deneyleri veya cıva (I) nitrat deneyleri ile malzemede korozyon çatlağı olup olmadığı tespit edilir. Şekil 5.1’de korozyon çatlağına uğramış pirincin alfa tipi mikroyapı görüntüleri verilmiştir.

Şekil 5.1. Korozyon çatlağına uğramış α- pirincinin mikroyapı görüntüleri (Wang, 2013).

Soğuk şekillendirilme işlemine tabi tutulmuş ve yaklaşık çinkoca %15’den fazla içeren α pirinçlerine nem ve oksijen varlığında amonyak ile çok az temas içinde olunca mevsim çatlağına karşı hassaslaşırlar. Gerilmeli korozyon çatlağı (SCC) alfa pirinçlerinde görülen bir problem olduğundan genellikle α tane sınırları boyunca olur. Alaşımlı çubuk yüksek bir şiddette plastik şekil olarak deforme edilirse çatlak tanenin içine doğru ilerler (Wang, 2013).

Gerilmeli korozyon çatlağı, soğuk şekillendirilmiş pirinçlerde iç gerilim ve kalıntıları azaltan düşük sıcaklıkta gerilim giderme ile azaltılabilir. Bu tip oluşan çatlaklar parlak veya lekeli olabilir ayrıca bu çatlak çok yavaş veya hızlıca oluşabilir. Çatlak oluşumlar malzemenin çekme gerilimleri yönünde oluşur. Örneğin gerilim giderme tavlaması yapılmamış içi dolu çubuklarda çekme yönüyle orantılı çatlaklar görülmektedir. Soğuk eğilme yapılmış çubuklar da eğilen kısmın yanında yönsüz bir çatlak meydana gelir. Eğer malzeme de bir işlem yapılıyorsa,

yapılan işlemin yerine yani gerilimin uygulanan kısmın yanında Gerilmeli korozyon çatlağı (SCC) oluşur.

Gerilmeli korozyon çatlağı çinko miktarının alaşım yönünden etkili olmasıdır. Alaşım içerisin de çinko miktarı arttığı zaman malzemede gerilmeli korozyon çatlağı riski oluşması o derece artmaktadır. Gerilmeli korozyon çatlağına 0,5-1 saat aralığında ve 250-300 ºC sıcaklık aralığında yapılan ısıl işlem (gerilim giderme tavlaması) ile önlem alınabilir. Gerilim giderme tavlamasını yapmak için alaşımın doğruluğunu seçmek ve proseslerdeki uygulamalara dikkat etmekte önemlidir (Shipilov, 2008).

Gerilmeli korozyon çatlağına örnekleme olarak, sağlam bir malzemeye normalde korozyon çatlağına sebebiyet veren ortamın ve malzemeye aynı ortamda bir yük uygulandığında malzeme yüzeyinde çatlaklar meydana gelmiştir. Uygulanan gerilemeye dik yönde ilerleyen çatlaklar malzemede kırılmaya sebebiyet verdiğinden bu malzemenin kullanıma uygun olmadığı bu sonuçla ortaya çıkacaktır (Shipilov, 2008).

Sünek malzemeler de dahi gerilmeli korozyon uğradığında gevrek kırılma gösterirler. Çatlaklar çekmenin dayanıklığından çok daha düşük gerilme seviyesinde oluşurlar. Mesela; klor iyonları bulunan ortamlarda çoğu paslanmaz çelikler stres korozyonuna maruz kalırlar (Shipilov, 2008).

6. DENEYSEL ÇALIŞMA

Bu çalışmada incelenen malzemeler, tavlama ısıl işlemi, mekanik testler ve deneysel çalışmada yapılan tüm incelemeler PİREKS BAKIR ALAŞIMLARI A.Ş. üretim sahası ve laboratuvarlarında gerçekleştirilmiştir.

6.1. Materyal

Deneyde incelenecek malzeme olarak PİREKS BAKIR ALAŞIMLARI A.Ş. tarafından TS EN 12164:2016 standardına uygun olarak; döküm ve sıcak ektrüzyon aşamalarının ardından soğuk çekilerek üretilen CW614N (CuZn39Pb3) kalite, 22 mm altıgen profil pirinç çubuk malzemeden kesilerek alınan numuneler kullanılmıştır. Alınan numunelerin hepsi aynı döküm şarjına aittir.

Kesit daralması için zincirli çubuk çekme makinası kullanılmıştır. PİREKS BAKIR ALAŞIMLARI A.Ş.ye ait zincirli çubuk çekme makinası Şekil 6.1’de görülmektir.

Şekil 6.1. Zincirli çubuk çekme makinasıyla çekilen çubuk görüntüsü.

Ekstrüzyondan çıkan ürünün karşılıklı kenar ölçüsü 23,10 mm olarak ölçülmüş, soğuk çekmenin ardından nihai ölçü 21,89 mm’ye düşmüştür. Yani ürün yaklaşık olarak %5,24’lük kesit daralması yaşanmıştır.

Şekil 6.2. Ekstrüzyondan çıkan ürün ile soğuk çekilmiş ürünün kesit ölçüleri.

Çekilmiş çubuktan alınan numune üzerinde kimyasal analiz için, PİREKS BAKIR ALAŞIMLARI A.Ş.’ye ait OBLF GS1000-II spektrometre ile 3 ölçüm alınmış ve ilgili sonuçların ortalama değerleri, ilgili standart aralığıyla beraber Çizelge 6.1 de verilmiştir.

Çize1ge 6.1. CW614N numuneye ait kimyasal analiz sonuçları.

TS EN 12164:2016 – CW614N KİMYASAL KOMPOZİSYON ARALIĞI (Kütlece %) Cu Zn Pb Sn Fe Al Ni Mn As

Min. 57,0 Kalan 2,5 - - - -

Max. 59,0 Kalan 3,5 0,3 0,3 0,05 0,3 - -

CW614N NUMUNE KİMYASAL ANALİZ SONUÇLARI (Kütlece %)

Cu Zn Pb Sn Fe Al Ni Mn As ORTALAM

A 57,71 38,61 2,880 0,281 0,288 0,026 0,155 0,014 0,004

6.2. Method

Çalışma öncesi soğuk çelikmiş numuneler 3 gruba ayrılmıştır. 1. grup soğuk çekildikten sonra gerilim giderme tavlaması işlemi görmeden alınmıştır. 2. grup 150 ºC’de, 30 dakika tavlanmış, 3. gruptaki çubuk numuneler ise 250 ºC’de yarım saat tavlanmıştır.

Çizelge 6.2. Soğuk çekilmiş deney gruplarının gerilim giderme tavlama durumu.

DENEY GRUPLARI GERİLİM GİDERME TAVLAMASI DURUMU

1.Deney Grubu -

2. Deney Grubu 150 ºC, 30 dakika

3.Deney Grubu 250 ºC, 30 dakika

6.2.1. Mekanik testler

Ektürüzyon sonrası sıcak şekillendirilmiş parça ile oluşturulan deney gruplarından alınan numunelerin sertlik ölçümü ve kopma çekme deneyi için PİREKS BAKIR ALAŞIMLARINA ait BULUT MAKİNA, BMS-200-RB sertlik cihazı ile bilgisayar kontrollü SCHIMADZU, AG-250kNG çekme deneyi makinası kullanılmıştır.

Deney gruplarından alınan; TS EN ISO 6892 standardı uyarınca tornayla yuvarlatılıp oda sıcaklığında hazırlanan çekme deneyi görüntüsü ve TS EN ISO 6506 standardı uyarınca hazırlanan sertlik deneyi görüntüsü Şekil 6.3’de verilmiştir.

6.2.2. Cıva (I) nitrat deneyi (Kalıntı gerilme tayini)

Bu deneyin amacı korozyon dayanımı yüksek, şekillendirilmiş parçaları oldukça yüksek korozyon ortamına maruz bırakarak korozyon mekanizmasını hızlandırmak; böylelikle şekillendirilmiş parçalarda, varsa kalıntı gerilmeleri gözlemlenmektir. Kalıntı gerilime sahip parçalarda, mikro boyutlu çatlaklar bulunur. Bu çatlakların yoğunluğu kalıntı gerilim miktarıyla orantılıdır. Gözle görülemeyen bu küçük çatlaklar üzerinde, normal şartlarda oluşan korozyon mekanizmasından daha hızlı bir korozyon mekanizması sağlanır ve bu çatlaklar şiddetli bir biçimde büyüyerek malzemede gözle görülür hasar haline gelir.

Soğuk çekilmiş 3 deney grubunun her birinden alınan 3 adet, 200 mm boyunca kesilmiş parçala TS EN ISO 196 standardınca hazırlanan cıva nitrat deneyine tabi tutulmuştur. Cıva nitrat zehirli bir bileşik olduğundan tüm deney boyunca çeker ocak ve nitril eldiven kullanılmıştır.

Deneyde 10 ml nitrik asit ile asidik yapılmış 40 ml saf su içersinde 11,4 g cıva(I) nitrat. dihidrat (HgNO3.2H2O) çözdürülmüştür. Cıva nitrat kristallerinin tam olarak çözündürülmesinin ardından çözeltiye tekrar saf su ilave edilerek 1000 ml ’ye seyreltilmiştir.

Deneyden önce deney parçaları, yüzey temizliği amacıyla yaklaşık 30 saniye boyunca %15’lik sülfürik asit çözeltisine daldırılmış ve suyla durulanmıştır. Yüzey temizliğinin ardından numuneler 30 dakika boyunca deney çözeltisi içerisine bütünüyle yatırılmıştır. 30 dakika süreden sonra deney parçaları çözeltiden çıkarılıp suyla durulanmış üzerindeki kalıntı cıva silinmiştir. Deneyin ardından parçaları stereo ve optik mikroskop ile incelenmiştir.

6.2.3. Metalografi çalışmaları

Numuneler metalografik çalışmalar için kesme cihazında su soğutmalı olarak kesilmiş ardından su ile zımpara ve 1 mikron boyutlu elmas solüsyonla parlatılmıştır. Numuneler dağlama için seyreltilmiş demir(III) klorür çözeltisi daldırılmış ardından suyla arındırılıp alkol ile yüzeyi temizlenmiştir.

Şekil 6.4. Su soğutmalı kesme cihazı ve parlatma cihazı.

Hazırlanan numuneler NİKON, SMZ 745T stereo mikroskop ve NİKON, Eclipse MA100 optik mikroskop ile farklı büyütmelerde incelenmiştir.

7. DENEYDEN ELDE EDİLEN BULGULAR

Bu bölümde incelenen numune ve parçalara uygulanan testlerin nitel ve nicel sonuçları incelenecek ve kendi aralarında kıyaslanarak yorumlanacaktır.

7.1. Mekanik Test Sonuçları

Ektrüzyon ve 3 deney grubundan alınan parçaların dış yüzey ve kesit yüzeyinden ölçülerek elde edilen sertlik değerleri Çizelge 7.1 de gösterilmiştir.

Çizelge 7.1. Numunelerin dış yüzey ve kesit yüzeyinden ölçülen sertlik değerleri. SERTLİK SONUÇLARI (Brinell, HBW 2,5 / 62,5)

Deney Parçaları: S. Ekstrüzyon Sonrası

1. Deney Grubu

2. Deney Grubu 3. Deney Grubu

D ış Y ü ze y 1.ölçüm 90 118 118 118 2.ölçüm 90 118 118 118 3.ölçüm 92 122 120 116 K es it Y ü ze yi 1.ölçüm 92 118 114 114 2.ölçüm 90 114 110 110 3.ölçüm 90 114 110 110

Deney parçalarının dış yüzeyi ve kesiti üzerinden farklı noktalarda ölçüm alınmıştır. Sıcak ekstrüzyondan sonra alınmış parçanın dış yüzey ve kesit yüzeyinde pek farklı sertlik değerleri görülmemesine rağmen; soğuk çekilmiş numunelerde farklı sertlik değerleri görülmüştür. Bu durumun sebebi; sıcak ekstrüzyondan sonra şekillenen tanelerin sıcaklık sebebiyle yeniden kristalleşmesi ve soğuk çekilen parçalar üzerinde oluşan kayma hareketlerinin; parçanın yüzeyinde merkezine göre daha fazla olması olabilir. Sertlik değeri tanelerin yönlerine de bağladır. Kesit daralmasıyla malzemenin taneleri homojen olmayan bir şekilde yönlenir.

Ayrıca Çizelge 7.1’de görüldüğü gibi kesit daralması ile birlikte malzemenin sertlik değerlerinde artış görülmüştür. Soğuk çekilen numuneler deformasyon sertleşmesi sebebiyle sertleşmiştir. Gerilim giderme tavlamasının sertlik üzerinde kayda değer bir etkisi