FEN BİLİMLERİ ENSTİTÜSÜ

TARIMSAL ATIKLARIN BRİKETLENMESİ

Mahmut YAMAN

YÜKSEK LİSANS TEZİ KİMYA MÜHENDİSLİĞİ A.B.D.

T.C.

SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

TARIMSAL ATIKLARIN BRİKETLENMESİ

Mahmut YAMAN

YÜKSEK LİSANS TEZİ

KİMYA MÜHENDİSLİĞİ A.B.D.

FEN BİLİMLERİ ENSTİTÜSÜ

TARIMSAL ATIKLARIN BRİKETLENMESİ

Mahmut YAMAN

YÜKSEK LİSANS TEZİ

KİMYA MÜHENDİSLİĞİ ANA BİLİM DALI

Bu tez 30.12.2005 tarihinde aşağıdaki jüri tarafından oybirliği/oy çokluğu ile kabul edilmiştir.

………. ……….. Prof. Dr. Kemal GÜR Prof. Dr. Refika KURBANLI (Üye) (Üye)

……… Prof. Dr. Ayhan DEMİRBAŞ

i ÖZET Yüksek Lisans Tezi

TARIMSAL ATIKLARIN BRİKETLENMESİ

Mahmut YAMAN Selçuk Üniversitesi Fen Bilimleri Enstitüsü Kimya Mühendisliği A.B.D.

Danışman: Prof. Dr. Ayhan DEMİRBAŞ 2005, 30 Sayfa

Jüri: Prof. Dr. Ayhan DEMİRBAŞ Prof. Dr. Kemal GÜR

Prof. Dr. Refika KURBANLI

Bu çalışmada, briketlenme materyali olarak gazete kağıdı, mısır sapı, ladin odun talaşı ve buğday samanı kullanılmıştır.

Briketlenmiş yakıtların yoğunluğu, kırılma direnci (shatter indeksi), sarsıntı direnci (tumbler indeksi), nem içerikleri tayin edilmiş ve bunlarla ilgili özellikler incelenmiştir. Parça büyüklüğü 3.35 mm’den küçük olan materyallerin daha iyi briketlendiği gözlenmiştir. Deneylerde parça büyüklüğü 1.4 mm ile 3.3 mm olan numuneler kullanılmıştır.

Shatter indeksinin en büyük değeri (% 99.40) ladin odun tozu briketinden elde edilmiştir. Tumbler indisinin en büyük değeri (% 95.40) ladin odun tozu briketinden elde edilmiştir. Briketlerin su almaya karşı gösterdikleri direncin en büyük değeri ise % 92.76 ile ladin odun tozu briketinden elde edilmiştir.

Anahtar Kelimeler: Briket, biyokütle, kırılma direnci, sarsılma direnci, su alma direnci, yoğunluk

ii

BRIQUETTİNG OF AGRICULTURAL WASTES

Mahmut YAMAN Selcuk Univercity

Graduate School Natural and Applied Science Department of Chemistry

Supervisor: Prof. Dr. Ayhan DEMİRBAŞ 2005, 30 Pages

Jury: Prof. Dr. Ayhan DEMİRBAŞ Prof. Dr. Kemal GÜR

Prof. Dr. Refika KURBANLI

In this study, newspaper waste, corn stover, spruce wood sawdust and wheat were used as briquetting materials.

Density, breaking residence (shatter index), shaking residence (tumbler index), moisture content of briquetted fuels were determined and the properties related with these attributes are investigated. It has seen that the materials that has particle size less than 3,35 mm are better briquetting. Particle sizes of samples used were between 1.4 mm and 3.3 mm.

The biggest value of shatter index (99.40%) was obtained from the mixture of wood sawdust briquette. The biggest value of tumbler index (95.40%) was obtained from the mixture of wood sawdust briquette. The highest value of the resistance against water of briquettes (92.76%) was obtained from the mixture of wood sawdust briquette.

Keywords: Briquetting, biomass, shatter index, tumbler index, the resistance against water, density.

iii ÖNSÖZ

Bu çalışma, Selçuk Üniversitesi Mühendislik-Mimarlık Fakültesi Kimya Mühendisliği A.B.D. Öğretim Üyelerinden Prof. Dr. Ayhan DEMİRBAŞ yönetiminde yapılarak Selçuk Üniversitesi Fen Bilimleri Enstitüsü’ne Yüksek Lisans Tezi olarak sunulmuştur.

Bu çalışmanın seçiminde, hazırlanmasında ve araştırılmasında her türlü bilgi ve öneriyle bana yön veren, danışman hocam Sayın Prof. Dr. Ayhan DEMİRBAŞ’a, yine çalışmalarım boyunca benden yardım ve desteğini esirgemeyen Doç. Dr. Mustafa ACAROĞLU’na, çalışmam boyunca bana manevi yönden destek olan eşime ve araştırma görevlisi arkadaşlarıma teşekkür ederim.

iv Sayfa ÖZET ……….i ABSTRACT .……….ii ÖNSÖZ .………...iii İÇİNDEKİLER .………...iv TABLO DİZİNİ .………...vi ŞEKİL DİZİNİ..………...vii 1.GİRİŞ ………..1 2. KAYNAK ARAŞTIRMASI...3

2.1. Briket ve Briketlemenin Esasları………..4

2.2. Briketleme Makineleri .………...6

2.3.Piston Presli Briketleme Makinesi .………...7

2.4. Briketleme Teknolojileri .………9

2.4.1. Helezon (Vidalı) pres ve piston pres teknolojisi………...9

2.5.Briket Karakteristikleri..………...11

2.5.1.Briketin taşıma karakteristikleri ile ilgili özellikler ve testler...………...11

2.5.1.1. Yoğunluk (Hacim ağırlığı)...………...11

2.5.1.2. Kırılma direnci (Shatter indeksi)...………. 12

2.5.1.3. Tumbler indeksi (Düşme, Dayanıklılık) ...………...13

2.5.1.4. Deformasyon kuvveti direnci ………...14

2.5.1.5. Su alma direnci.………...14

2.5.1.6. Nem içeriği...……….14

2.5.1.7. Hava nemi direnci(Eşdeğer nem içeriği) ...………...14

3. MATERYAL VE METOT..………...15

3.1. Materyal...………15

3.2. Yoğunluk………..15

3.3. Numunenin Sıkıştırılması (Briket Eldesi)………16

3.4. Kırılma Direnci (Shatter İndeksi )...………....17

v

4. SONUÇLAR VE TARTIŞMALAR….………...18

4.1. Yoğunluk Ölçümü Sonuçları...………18

4.2. Preste Tutma Zamanının Briket Yoğunluğu Üzerine Etkisi...……….21

4.3. Dayanıklılık ve Rutubet Muhtevası Ölçüm Sonuçları...………..21

5. SONUÇLAR VE ÖNERİLER...……….25

vi

Tablo 1.1. Bazı biyokütle numunelerinin kimyasal analiz sonuçları………...2 Tablo 2.1. Helezonlu-pistonlu briketleme makinelerinin karşılaştırılması………….10

vii ŞEKİL DİZİNİ

Şekil 2.1. Briketlemede yapışma mekanizması....………6

Şekil 2.2. İlk Briketleme makinesi………...6

Şekil 2.3. Tipik Pistonlu Briketleme makinesi...………..7

Şekil 2.4. Günümüzde kullanılan Pistonlu Briketleme makinesi...………..8

Şekil 2.5. Konik Silindirli Pistonlu Briketleme makinesi……….8

Şekil 2.6. Gelişmiş Pistonlu Briketleme makinesi.………...9

Şekil 2.7. Tumbler (Dayanıklılık) test makinesi………13

Şekil 2.8. Tumbler (Dayanıklılık) test makinesi ...……….13

Şekil 4.1. Farklı rutubet muhtevası (RM) içeren kağıt atıklarının briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler……..………18

Şekil 4.2. Farklı rutubet muhtevası (RM) içeren mısır sapı briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler...………..19

Şekil 4.3. Buğday samanı briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişki...………20

Şekil 4.4. Farklı briket basınçlarında kağıt atıklarının briketleri için rutubet muhtevası ve briket yoğunluğu arasındaki ilişki.………...20

Şekil 4.5. Kağıt atığı için sıkıştırma basıncı ve preste tutma zamanının briket yoğunluğu üzerine etkisi……….21

Şekil 4.6. Kağıt atıklarının briketleri için rutubet muhtevası ve dayanıklılık basıncı arasındaki ilişkiler ………...22

Şekil 4.7. Kağıt atıklarının briketleri için rutubet muhtevası ile shatter indeksi ve tumbler indeksi değerleri arasındaki ilişki………..22

Şekil 4.8. Farklı rutubet muhtevası (RM) içeren mısır sapı briketleri için briketlenme basıncı ve briket dayanıklılığı (Tumbler indeksi) arasındaki ilişkiler...……….23

Şekil 4.9. Farklı rutubet muhtevası (RM) içeren ladin odun talaşı briketleri için briketlenme basıncı ve dayanıklılık basıncı arasındaki ilişkiler...………..24

1. GİRİŞ

Enerji yoğunluğunun düşük olması sebebiyle, lignoselülozik tarımsal bir atığın yakıt olarak kullanılması sınırlıdır. Biyokütlenin briketlenmesi, materyale taşınabilme ve depolanma karakteristiklerini ve hacimsel ısı değerini artıran, taşıma masraflarını azaltan ve düzgün, temiz ve stabil yakıt özellikleri kazandıran bir sıkıştırma ya da yoğunlaştırma işlemidir (Granada ve ark. 2002).

Biyokütlenin yakıta dönüştürülmesinde teknoloji biyokütlenin sıkıştırılması esasına dayanmaktadır. Briketleme, teknoloji sayesinde briketlenmiş biyokütle yakıtı taşıma, depolama ve kullanımda büyük avantajlar sağlamaktadır.

Briketleme ve peletlemede büyük hacim kaplayan materyal daha küçük hacimde daha büyük kütleye sahip olmaktadır. Sıkıştırmadan sonra iki temel görünümü ürünün hakkında fikir vermektedir:

a) Briketin yakılmaya kadar katı kalabilmesi. b) Briketin iyi bir yakıt özelliğine sahip olması.

İlk görünüm yakıtın briketlenmesinden sonra taşıma, satış ve depolanması aşamalarında parçalanıp ufalanması ile ilgili değerlerdir. İkinci görünüm ise nispeten ham materyalin briketlenmesinden sonra özel şekli ve içerdiği yakıt değeri ile ilgili değerlerdir. Bu yüzden aşağıdaki faktörler önemlidir:

a) Yakıtın taşıma ve iletim karakteristikleri. b) Yakıt özellikleri.

Bu açıdan bu iki faktörün karıştırılmaması gerekir. Özellikle gelişmiş ve gelişmekte olan ülkelerde tarımsal atıklardan ve biyokütleden enerji eldesi amacıyla briketleme çalışmaları önemli bir konuma sahiptir. Özellikle hidrolik piston pres briketleme makineleri öne çıkmış bulunmaktadır. Katı yakıt yakıcılarında yakılması için bu tip sistemlerde minimum 0.1 t/h bir üretim kapasitesi mümkündür. Bazı biyokütle materyallerin, literatürden elde edilen kimyasal analiz sonuçları Tablo 1.1’de verilmiştir.

2

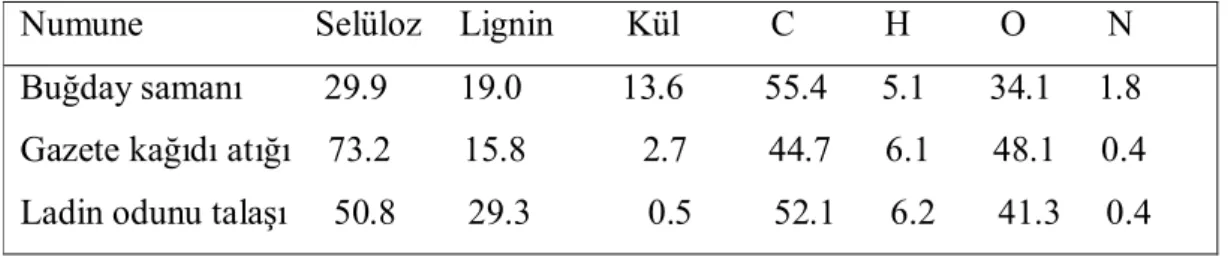

-Tablo 1.1. Bazı biyokütle numunelerinin kimyasal analiz sonuçları, % ağırlık (Demirbaş ve Şahin 1998)

Numune Selüloz Lignin Kül C H O N Buğday samanı 29.9 19.0 13.6 55.4 5.1 34.1 1.8 Gazete kağıdı atığı 73.2 15.8 2.7 44.7 6.1 48.1 0.4 Ladin odunu talaşı 50.8 29.3 0.5 52.1 6.2 41.3 0.4

2. KAYNAK ARAŞTIRMASI

Thomas-Willey tipi bir öğütücüde öğütülmüş tarımsal atıklar; çevre sıcaklığında ve daha yüksek sıcaklıklarda, laboratuar ölçeğinde Shmadzu hydraulic (model SSP-10A) tipi bir pres kullanılarak 1–20 dakikada ve 300–800 MPa basınç altında preslenmektedir (Demirbaş ve ark. 2000). Basınç dayanımı deneyleri nem yüzdesi olan briketlere ayrı ayrı uygulanmakta ve bu deneylerde nem yüzdesinin basınç dayanımına etkisi belirlenmektedir (Gurbuz-Beker ve ark. 1996). Briketleme işlemi kullanılan materyale doğrudan ya da belirli bir yüzdede bağlayıcı kullanılarak uygulanmaktadır. Briketlenme sırasında parçacıklar arasında bağlayıcı kuvvetler meydana gelmektedir. Elde edilen briketlerin briket özellikleri bağlayıcı türü ve yüzdesi değiştikçe de değişmektedir (Smith ve ark. 1977).

Elde edilen briketlere; nem içeriği, yoğunluk, stabilite (kararlılık), shatter indisi, basınç dayanımı, bükülme dayanımı, suya karşı direnç özelliği, bağlanabilme özelliği, tutuşabilme özelliği, parça büyüklüğü, toz haline dönüşme ve yanma özellikleri ve ısı değeri tayini gibi deneyler uygulanmaktadır.

Shatter indeksi (ISO-R-616), her bir briketin 100 cm yükseklikten, belirli bir süre, bir çelik plaka üzerine düşürüldükten sonra 20 mm’lik elekten geçen briket kırıntılarının toplam yüzdesi olarak bulunmaktadır (Rieschel 1977). Shatter indeksi tumbler indeksine benzer, ancak her ikisinde de sonuçlar farklı birimlerle verilmektedir (Liu 1999, Demirbas ve ark. 2004). Tumbler testinde (dayanıklılık testi) briketler tumbler düzeneğinde belirli bir süre sarsmak suretiyle meydana gelen kırıntılar briketin yüzdesi olarak tayin edilmektedir.

Briketlerin basınç ve bükülme dayanımları standart basınç dayanımı makinesinde ölçülmektedir. Bu amaçla, düzgün yüzeyli briket makineye basınç dayanımını ölçmek için yatay, bükülme dayanımını ölçmek için ise dikey konumda yerleştirilmektedir (Beker 2000).

Briketlerin suya karşı direnç özelliği, soğuk şehir şebeke suyu ile doldurulmuş bir kaba briketleri düzensiz olarak daldırdıktan sonra belirli bir sürede suda dağılan kesimin tartılmasıyla tayin edilmektedir.

4

Briketlerin stabilitesini tayin etmek için, briketler 1-5 hafta süreyle açık hava basıncında bırakılmakta ve briketlerdeki bozulma ya da gevşeme gözlenmektedir. Briketleme işlemi, birim hacim başına enerji yoğunluğunu artırmak ve yakıt özelliklerini iyileştirmek amacıyla özellikle biyokütle atıklarına son 30 yıl boyunca uygulanan bir işlemdir (Rieschel 1977, Smith ve ark. 1977, Choudhurl 1985). Briketleme konusundaki araştırmalarda özellikle son 10 yıl içerisinde büyük gelişmeler kaydedilmiştir. Briketleme işlemi, linyit kömürü tozlarına ve linyit-biyokütle karışımlarına (Gurbuz-Beker ve ark. 1996, Gurbuz-Beker 1997, Karaosmanoğlu 2000), atık kağıt ve tahıl samanlarına (Smith ve ark. 1977, Demirbas ve Şahin 1998, Demirbaş 1999), çay fabrikası atıklarına (Demirbaş 1999), orman atıklarına (Sahan 1999), zeytin çekirdeği posası ve kağıt fabrikası atıklarına (Yaman ve ark. 2000) ve odun talaşına (Marks 1992) da uygulanmıştır. Yapılan bir araştırmada, atık kağıt ve ladin odunu talaşından elde edilen briketlerin rutubet içerikleri, shatter indeksleri, basınç dayanımları, suya karşı direnç, ısı değeri ve yanma özellikleri incelenmiştir (Demirbaş ve ark. 2004). Briketlerde nem yüzdesi artması shatter indeksinin azalmasına sebep olmaktadır (Yaman ve ark. 2001). Belediye katı atıkları Li ve ark. (2001) tarafından yüksek basınç altında sıkıştırılarak briketlenmiştir. Kağıt atıkları herhangi bir bağlayıcı kullanılmaksızın doğrudan sıkıştırılarak briketlenmiştir (Li ve Liu 2000).

2.1. Briket ve Briketlemenin Esasları

Briket, küçük parçalar halindeki katı yakıtların, gereğinde yapıştırıcı madde ilavesi ile sıkıştırılarak biçimlenmesi yoluyla elde edilen daha büyük parça halindeki yakıttır. Briket yapımında kullanılan yakıt tane iriliği kullanım amacına göre değişmektedir (Acaroğlu 1998, Eriksson 1990).

Çentiklenmiş, ezilmiş veya toz haline getirilmiş materyalin belli bir basınç altında sıkıştırılmasına briketleme denir.

Küçük taneler haline getirilmiş bir yakıtın, yapıştırıcı kullanılsın veya kullanılmasın, basınç altında biçimlendirilmesi yoluyla tek tür ve boyutta ürün elde edilmesine briketleştirme denir.

Küçük taneli bir yakıtın, ısıtılarak yumuşatılan ve böylece yapıştırma özelliği veren bir yakıtla birleştirilmesi sıcak briketleme, ısıtılmadan yapılan briketleme ise soğuk briketleme olarak tanımlanmaktadır (Acaroğlu 1998, Eichenberger 1965). Tarımsal atıklar ise düşük hacim yoğunluğuna sahip materyallerdir ve tarımsal atıklar ülkemiz için önemli bir katı yakıt kaynağı teşkil etmektedir. Bunun yanında depolama masrafları önemli bir yer tutmaktadır.

Briketleme teknolojisinde sıkıştırmanın temeli üç kademede sınıflandırılabilir. a) Yüksek basınç altında sıkıştırma.

b) Normal basınç altında ısı yardımıyla sıkıştırma. c) Düşük basınç altında yapıştırıcı ilavesi ile sıkıştırma.

Briketlemede özellikle van der Waals kuvvetleri oldukça etkilidir. Şekil 2.1’de briketlemede yapışma (katılaşma) aşamaları görülmektedir.

Briketlemede kullanılan katı materyallerin aşağıdaki özellikleri önemlidir; 1) Akma ve bağlama (bağlayıcı ve yapıştırıcı sıkıştırmanın karakteristiğini vermektedir).

2) Partikül boyutu (ince, küçük partikül boyutu yüksek ve kaliteli briketlemeye sebep olmaktadır.)

3) Yüzey kuvveti ( sıkıştırma kuvveti için önemlidir). 4) Sertleşme (katılaşma)

5) Partikül boyutunun dağılımı (ince partikül boyutu büyük partikül boyutuna göre daha iyi yapışmaktadır).

6

-Şekil 2.1. Briketlemede katılaşma (yapışma) mekanizması.

2.2. Briketleme Makineleri

Briketleme ile ilgili çalışmalar 19 yy. ikinci yarısına kadar uzanmaktadır. İlk briketleme makinesi 1865 yılında inorganik materyallerin briketlenmesi amacı ile yapılmıştır (Şekil 2. 2.).

Organik formdaki materyallerin briketlenmesi ilk olarak 1.Dünya savaşı ve 1930’lu yıllardaki ekonomik buhran sırasında olmuştur. Talaşın ve diğer atıkların briketlenmesi Avrupa’da ve Amerika’da 1.Dünya savaşı sonrası önemli bir yer edinmiştir. 1970 ve 1980’li yıllarda petrol fiyatlarındaki artış sonucu baş gösteren enerji krizinin de etkisiyle özellikle İskandinavya ülkeleri, Amerika ve Kanada da organik artıklardan elde edilen briket yakıtını önemli konuma getirmiştir. Japonya’da talaştan elde edilen briket teknolojisi önce Tayland’a geçmiş ve diğer Asya ülkelerine yayılmıştır(Bhattacharya 1985, Bhattacharya 1989, Charbonnier 1959). 2.3. Piston Presli Briketleme Makinesi

Bu tipteki modern Briketleme makineleri ilk olarak 1930’lu yıllarda İsviçre’de daha sonra Almanya’da geliştirilmiştir (Şekil 2.3).

Şekil 2.3. Tipik pistonlu briketleme makinesi.

Pistonlu Briketleme makinesinin de genel olarak üretim kapasitesi ortalama 0.25-1 t/h, briket çapı 8-10 cm ve briket uzunluğu 10-30 cm’dir. Bu briket makineleri krank biyel mekanizmalı veya hidrolik tarzda olabilmektedirler. Pistonlu Briketleme

8

-makinelerinin günümüzde modern tipleri mevcuttur ve geniş uygulama alanları bulunabilmektedir (Şekil 2.4., 2.5 ve Şekil 2.6.).

Şekil 2.4. Günümüzde kullanılan briketleme makinesi.

Şekil 2.6. Gelişmiş pistonlu briketleme makinesi.

2.4. Briketleme Teknolojileri

2.4.1. Helezon (Vidalı) pres ve piston pres teknolojisi

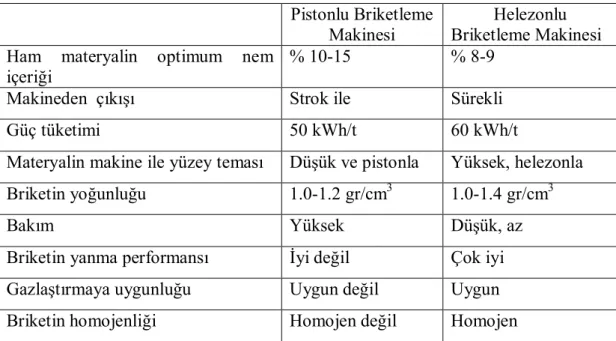

Yüksek briketleme (sıkıştırma, yapıştırma teknolojisi) helezonlu ve piston presle olmaktadır. Biyokütle preste yüksek basınç etkisi altında kalmakta ve sıkışmaktadır. Helezonlu (vidalı) preste materyal helezon aracılığıyla sürekli beslenmekte ve bir şerit şeklinde çıkmaktadır. Pistonlu preste ise materyale sürekli bir darbe etkisi olmakta ve materyal sıkıştırma haznesi içerisinde ötelenme hareketiyle yol almaktadır. Helezonlu preslerin briket kalitesi genellikle pistonlu presten daha iyi olmaktadır. Tablo 2.1’de helezonlu briketleme makinesi ile pistonlu briketleme makinesinin karşılaştırılması verilmiştir (Clarke 1989, Grover ve Mishra 1996 ).

10

-Tablo 2. 1. Helezonlu-pistonlu briketleme makinelerinin karşılaştırılması (Acaroğlu ve Öğüt 2000)

Pistonlu Briketleme

Makinesi Briketleme MakinesiHelezonlu Ham materyalin optimum nem

içeriği % 10-15 % 8-9

Makineden çıkışı Strok ile Sürekli

Güç tüketimi 50 kWh/t 60 kWh/t

Materyalin makine ile yüzey teması Düşük ve pistonla Yüksek, helezonla Briketin yoğunluğu 1.0-1.2 gr/cm3 1.0-1.4 gr/cm3

Bakım Yüksek Düşük, az

Briketin yanma performansı İyi değil Çok iyi Gazlaştırmaya uygunluğu Uygun değil Uygun Briketin homojenliği Homojen değil Homojen

Pistonlu briketleme makinelerinde üretilen briketin dış çapı yaklaşık 60 mm’dir. Bu tip makineler 700 kg/h iş kapasitesine sahip olup güç gereksinmesi 25 kW’dır. Piston dakikada 270 devir yapmaktadır. Bu tip makinelerin avantaj ve dezavantajları aşağıdaki gibi sıralanabilir;

1) Biyokütle pistonla çok temas halinde olduğundan briketin aşınması da fazla olmaktadır.

2) Masraf etkinliği yönünden iyidir.

3) Farklı tipleri biyokütle kaynakları için uygundur.

4) En iyi briketleme kalitesi ürünün % 12 nem içeriğinde ve bu nem değerinin altında elde edilmektedir.

5) Dış tabakada karbonizasyon yoktur. Briket kolay kırılabilir (gevrek) bir yapıdadır.

Helezonlu (vidalı) briketleme makinelerinde ürün sürekli ve bir şerit halinde çıkmaktadır. Bu tip makinelerin avantaj ve dezavantajları şu şekilde sıralanabilir: 1) Çıkış sürekli olduğundan briket boyu düzenli (uniform) değildir.

2) Dış yüzeyindeki karbonizasyon oluşumundan dolayı, briketin yakılması ve tutuşması daha kolaydır. Bu özellik aynı zamanda briketi nemden korumaktadır.

3) Pistonlu briketleme makineleriyle karşılaştırıldığı zaman güç gereksinimleri fazladır.

4) Pistonlu briketleme makinelerine göre daha rahat çalışmaktadırlar. 5) Makinenin tozdan ve ham materyalden kirlenmesi söz konusu değildir. 2. 5. Briket Karakteristikleri

2.5.1. Briketin taşıma karakteristikleri ile ilgili özellikler ve testler

Briketlenmiş yakıtların fiziksel testleri ile ilgili yöntemlerde genellikle briketin yoğunluğu, kırılma direnci, tumbler direnci, deformasyon kuvveti, su alma direnci, nem içeriği ve eşdeğer nem içerikleri araştırılmakta ve bunlarla ilgili özellikler ortaya konmaktadır ( Richards 1990, ASAE 269.3, ASAE 269.4).

2.5.1.1. Yoğunluk (Hacim ağırlığı)

Üretilen briketlerin yoğunluğu 1000 kg/m3 ‘ün üstünde olabilmektedir. Alt sınır

lignin içeren materyallerde 1500 kg/m3’dür. Pelet presleri ve pistonlu presler gibi yüksek basınç altında sıkıştırma yapan sistemlerde ise briketin yoğunluğu 1200-1400 kg/m3, hidrolik preslerde ise bu değer ortalama 1000 kg/m3’dür.

Briketlerin yoğunluğu bir noktada yakmanın da kalitesini ve süresini belirleyebilmektedir. Briketlemeden sonraki hacim ağırlığı 600-700 kg/m3 olmaktadır. Bir karşılaştırma yapılacak olursa ham materyalin hacim ağırlığı ortalama 40 kg/m3, suyu alınmış küspe (bagesse) 150-200 kg/m3 civarındadır (Young 1987, CRA 1987).

Bu özellikler briketlemeden sonra materyalin yer hacmini azaltması ve materyali yoğunlaştırmasından dolayı taşıma, depolama vb. maliyetleri azalttığı için ticari değerini artırmaktadır.

Sonuçta oluşan yoğunluk materyalin tanecik boyutu ile direkt ilgilidir. Tanecik boyutu küçüldükçe briketin hacim ağırlığı artmakta fakat briketleme için gerekli basınç artmaktadır.

12

Briketlerin hacim ağırlığı ve briket kalitesi ürünün nem içeriği ile de ilgilidir. Briketleme sırasında fazla nem briketlemeyi engeller, daha sonra preslemede oluşan yüksek sıcaklıktan dolayı nem buharlaşır. Eğer daha sonra briketler havadan nem alır ise briketler şişer ve tamamen parçalanabilir.

Briketlerin yoğunluğunun ölçülmesi amacıyla su sızdırma, su yer değiştirme (water displacement) yöntemi kullanılmaktadır. Briketlerin su emmesini engellemek için, briketler parafinle kaplanmaktadır. Her briket tartılmakta, daha sonra 70 oC sıcaklıktaki parafine batırılmaktadır. Bal mumuyla kaplanan briketler tartı olmakta ve sonra süspansiyon haldeki suyun içine batırılmaktadır.

Suyun yer değişiminin ağırlığı ölçülmekte ve balmumlu briketlerin hacmi kaydedilmektedir. Her bir briketin hacmi balmumu örtülmüş briketin hacminden örtülmüş balmumunun hacmini çıkararak hesaplanmaktadır. Kaplayıcı balmumun hacmi ağırlığın balmumunun yoğunluğuna bölünmesi yoluyla bulunmaktadır. Sonuçta yoğunluk briketin orijinal ağırlığının hacmine bölünmesi yoluyla ortaya çıkmaktadır.

2.5.1.2. Kırılma direnci (Shatter indeksi)

Kırılma direnci belirli ölçüde eleklere sahip bir dönüş tamburunda veya belirlenmiş bir yükseklikten (1m.) 10 kez yere düşürülmesiyle ölçülebilir. Bu şekilde briketlerin yükleme, taşıma, boşaltma, depolama ve yakmaya götürülmesi sırasında oluşacak kayıplar hakkında bilgi edinilir ( CRA 1987, Lindley ve Vossoughi 1989, Richards 1990, Bennet 1989). Bu denemeler briketlemenin kalitesi hakkında bilgi vermektedir. Bu deneyde elde edilen sonuçlara göre briketlerin sağlamlığı ve kalitesi 0.5-1.0 arasında değerlendirmeye tabi tutulur. Ancak bu değerlendirmeyi yorumlamak zordur.

Genellikle vidalı briketleme makinelerinde elde edilen briketler uzak noktalara kadar dağılmadan ve parçalanmadan götürülebilmektedir.

Hidrolik briketleme makinelerinde elde edilen briketler neme duyarlı oldukları için, bunlarda kayıp biraz fazla olabilmektedir (CRA 1987).

2.5.1.3. Tumbler (Düşme, Dayanıklılık) indeksi

Bu testte yalnız Briketlerin ağırlığının yüzdelik kaybının ölçüsü olan aksiyona maruz kalınmaktadır. Her bir briket tartılmakta, 10 seramik bilye ile bir 125 mm’lik silindir yerleştirilmekte ve 108 I/min düşürülmektedir.

Düşürücü aksiyonun 5. dakikasından sonra briket dışarı alınmakta, tartılmakta ve yüzdelik kayıp hesaplanmaktadır.

ASAE 269.3 ve ASAE 269.4’e göre ise belirli ölçüde materyal (en fazla 5 briket) test düzeneğine konmakta ve 3 dakika süreyle 50 devir/dakikada çevrilmektedir. Materyalin test öncesi ve sonrası ağırlıkları ölçülerek yüzdelik kayıp hesaplanmaktadır (Şekil 2.7., Şekil 2.8.).

Şekil 2.7. Tumbler (Dayanıklılık) test makinesi

14

-2.5.1.4. Deformasyon kuvveti direnci

Kenarlarda kullanılan düz levhalar dolduğunda kenarda kullanılan briketler yüklendiği zaman briketlerin kopması için gerekli kuvvet ölçülmektedir.

Bu amaçla 0.005 hassasiyetinde bir makine kullanılmaktadır. Her bir briket artan yüklemeden kopuncaya kadar bir kuvvet etkisi altında bırakılmakta ve kopma kuvveti ölçülmektedir.

2.5.1.5. Su alma direnci

Suyun içine daldırıldığı briket tarafından absorbe edilen yüzdelik suyun ölçüsüdür. Her bir briket 30 saniye içinde 27 oC‘daki suya 25 mm derinliğe daldırılmakta, yüzdesel olarak artış hesaplanmakta ve kaydedilmektedir.

2.5.1.6. Nem içeriği

Briketler üretildikten sonra daldırmayla nem içeriğinin yüzdelik ölçüsüdür. Numuneler 130 oC da 24 saat süresince fırında kurutulmaktadır. Kurutmadan önceki ve sonraki farklı ağırlıklar nem içeriğidir.

2.5.1.7. Hava nemi direnci(Eşdeğer nem içeriği)

Bu testte ise üretilen briketler belirli bir süre ( 7 gün-21 gün ) normal çevre şartlarında veya 20oC çevre sıcaklığı ve % 20 hava nemi şartlarında (% 30 minimum -% 95 maksimum) bekletilmekte, daha sonra ilk ve son ağırlıkları kaydedilerek ağırlık farkları nem içeriği olarak ölçülmektedir. Hava direnci nem değeri özellikle briketin yakıcılarda yanması sırasında, yakma kalitesini etkilemesi açısından önemli bir parametre olarak kendini göstermektedir.

Her ne kadar yanma pratik sorun olarak kendini göstermediği halde bununla ilgili iyi veri yoktur (CRA 1987, Lindley ve Vossoughi 1989, Richards 1990, Barnard 1985).

3. MATERYAL VE METOT

Briketlenmiş yakıtların fiziksel testleri ile ilgili yöntemlerde briketin birim hacim kütlesi (yoğunluğu), shatter indeksi, tumbler indeksi ve basınç dayanımı araştırılmış ve bunlarla ilgili özellikler ortaya konmuştur.

3.1. Materyal

Bu çalışmada, briketlenme materyali olarak gazete kağıdı, mısır sapı, ladin odun talaşı ve buğday samanı kullanılmıştır. Bu çalışmada kullanılan biyokütle materyalleri Konya yöresinden elde edilmiştir.

3.2. Yoğunluk

Numunenin birim hacminin kütlesi olarak tanımlanan yoğunluk ölçümünde genellikle piknometre adı verilen alet kullanılmaktadır. Bu çalışmada, biyokütle atıklarının özelliklerine daha uygun olduğundan, hacim ölçümünde mezür kullanılmıştır. Aynı boyutta iki kağıtdan birincisi içinde su bulunan 10 mL’lik bir mezüre koyulduktan sonra ince bir metal telle ittirilerek suya daldırılmış ve mezürde meydana gelen hacim artışı okunmuştur. İkinci kağıda ise tartılan toz numune sarılmış ve içinde su bulunan 10 mL’lik bir mezüre koyulduktan sonra ince bir metal telle ittirilerek suya daldırılmış ve mezürde meydana gelen hacim artışı okunmuştur. Yoğunluk aşağıdaki gibi hesaplanmıştır:

Numunenin kütlesi

Yoğunluk = —————————————————— (1)

Toplam hacim artması – Kağıdın hacmi

Briketlerin hacmi, tartılan briket kağıda sarılmaksızın doğrudan mezürdeki suya daldırılarak tayin edilmiştir.

16

-3.3. Numunenin Sıkıştırılması (Briket Elde Edilmesi)

Bu çalışmada, briket elde etmek amacıyla çeşitli aletler ve düzenekler kullanılmıştır.

a) Pistonlu briketleme makinesin de briket elde edilmesi

Şekil 2.4’deki düzenek Selçuk Üniversitesi Meslek Yüksek Okulunda kurulmuştur. Materyal olarak ladin odun talaşı, gazete kağıdı atıkları, mısır sapı ve buğday samanı kullanılmıştır. Bu materyaller delikleri 1.1 mm ila 3.3 mm çapında olan elekler kullanılarak elenmiş ve böylece materyallerin çap aralıkları belirlenmiş ve deneylerde özellikle çapı 1.1 mm ve 3.2 mm olan materyallerden kullanılmıştır. Çünkü çapı 3.2 mm’den büyük materyallerden elde edilen briketlerin basınç dayanımı, Tumbler indisi ve Shatter indisi düşük olmaktadır. Şekil 2.4’deki düzenek kullanılarak çapı 8-10 cm ve uzunluğu 5-10 cm olan briketler elde edilmiştir. Briket makinesi 380 volt ve 32 amperlik elektrikle çalışmaktadır. Makinenin uyguladığı basınç 200-300 MPa’dır.

b) Kumaştan yapılan bir torbaya numuneyi yerleştirerek sıkıştırmak

En ekonomik yöntem olan bu yöntemle tam silindirik briket elde etmek oldukça güçtür. Bu yöntemle sıkıştırma numuneyi azar azar koyarak yapılabilmiştir. Ayrıca kumaş torba yüksek basınca dayanmamaktadır. Bu yöntemle numunelere 60-80 MPa briketleme basıncı uygulanabilmektedir.

c) Paslanmaz metal levhadan yapılan kalıplarla briket elde edilmesi

Bu yöntemde, paslanmaz ve basınca dayanıklı metal levhanın bükülmesiyle yapılan silindirik kalıplar kullanılmıştır. Silindirik kalıp basınç altında açılmaması için etrafı demir tellerle sarılarak sıkılmıştır. Bu silindirin kesiti 1 cm2’dir. Bu şekilde hazırlanan bir kalıpla, basınç dayanıklılığı düşük olan, düzgün briketler elde edilmiştir. Bu yöntemle numunelere 80-100 MPa briketleme basıncı uygulanabilmektedir.

ç) Dikine ortadan kesilmiş çelik borudan yapılan kalıplarla briket elde edilmesi Bu yöntemde 10 cm uzunluğunda ve 10 cm2 kesitinde çelik bir boru uzunlamasına kesilmiş sonra da vidalı çelik kelepçelerle birleştirilerek kullanılmıştır. Kesiti 10 cm2olan bu kalıpla basınç dayanıklılığı yüksek olan, düzgün briketler elde

edilmiştir. Bu yöntemde numunelere 150-200 MPa briketleme basıncı uygulanabilmektedir.

d) Peletleme düzeneği kullanılarak briket elde edilmesi

Bu yöntemde, briketlenecek materyallerin boşluklu hacimleri mezür kullanılarak ölçülmüştür. Peletleme düzeneğinde materyaller farklı basınçlarda briketlenmiştir. Böylece silindirik ve kesiti 1 cm2 olan briketler elde edilmiştir. Peletleme düzeneği kullanılarak materyallere yaklaşık 1500 MPa briketleme basıncı uygulanabilmektedir.

3.4. Kırılma Direnci (Shatter İndeksi )

Kırılma direncinde, briketler belirli bir yükseklikten (bu 1 metredir) 10 kez yere düşürülmesi ile kayıp kısmın kütlesi ölçülmüş ve kırılma sonucu meydana gelen kayıp % olarak hesaplanarak kaydedilmiştir. Bu testte kırılma direnci en yüksek olan % 99.40 ile ladin odun talaşıdır.

3.5. Tumbler (Sarsıntı, Dayanıklılık) Direnci

Bu testte, ASAE 269.3, ASAE 269.4’e göre tasarlanmış test makinesine konan briketler 3 dakika süreyle 50 devir/dakika ile sarsıntılı çalıştırılmıştır. Sarsıntı testine tabi tutulan briket tartılmış ve yüzde ağırlık kaybı hesaplanmıştır(Şekil 2.8.). Bu testte tumbler direnci en yüksek olan % 95.40 ile ladin odun talaşıdır.

18

-4. SONUÇLAR VE TARTIŞMALAR

4.1. Yoğunluk Ölçümü Sonuçları

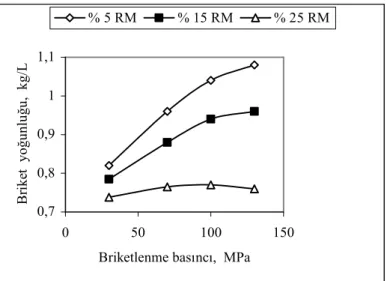

Farklı rutubet muhtevası (RM) içeren gazete kağıdı atıklarının briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler Şekil 4.1.’de verilmiştir. Bu deneylerde briketlenme basıncı 30 MPa’dan 130 MPa’a kadar uygulanmıştır. Şekil 4.1’de görüldüğü gibi, numunenin rutubet içeriği arttıkça daha az yoğunluk artışı görülmektedir. Rutubet muhtevası % 5 olan gazete kağıdı atıklarının briketleri için briketlenme basıncı 30 MPa’dan 130 MPa’ya yükselirken briket yoğunluğu 0.82 kg/L’den 1.08 kg/L’ye yükselmektedir.

0,7 0,8 0,9 1 1,1 0 50 100 150

Briketlenme basıncı, MPa

Br ike t yo ğunlu ğu, kg/L % 5 RM % 15 RM % 25 RM

Şekil 4.1. Farklı rutubet muhtevası (RM) içeren kağıt atıklarının briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler.

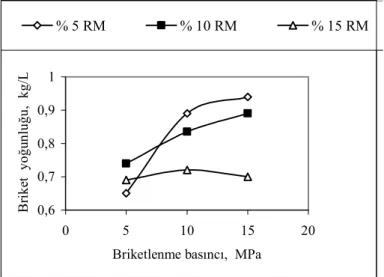

Farklı rutubet muhtevası (RM) içeren mısır sapı atıklarının briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler Şekil 4.2.’de verilmiştir. Bu deneylerde briketlenme basıncı 5 MPa’dan 15 MPa’a kadar uygulanmıştır. Şekil 4.2.’de görüldüğü gibi, numunenin rutubet içeriği arttıkça daha az yoğunluk artışı görülmektedir. Rutubet muhtevası % 5 olan mısır sapı atıklarının briketleri için briketlenme basıncı 5 MPa’dan 15 MPa’ya yükselirken briket yoğunluğu 0.65 kg/L’den 0.94 kg/L’ye yükselmektedir. Rutubet muhtevası % 10 için briket

yoğunluğu 0.74 kg/L’den 0.89 kg/L’ye yükselmektedir ve rutubet muhtevası % 15 için briket yoğunluğu 0.69 kg/L’den 0.70 kg/L’ye yükselmektedir.

0,6 0,7 0,8 0,9 1 0 5 10 15 20

Briketlenme basıncı, MPa

Br ike t yo ğu nlu ğu, kg/ L % 5 RM % 10 RM % 15 RM

Şekil 4.2. Farklı rutubet muhtevası (RM) içeren mısır sapı briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişkiler.

Rutubet muhtevası(RM) % 10 olan Buğday samanı briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişki Şekil 4.3.’de verilmiştir. Bu deneyde briketlenme basıncı 15 MPa’dan 120 MPa’a kadar uygulanmıştır. Şekil 4.3.’de görüldüğü gibi, briket basıncı arttıkça briket yoğunluğu da artmaktadır. Rutubet muhtevası % 10 olan buğday samanı atıklarının briketleri için briketlenme basıncı 15 MPa’dan 120 MPa’ya yükselirken briket yoğunluğu 0.26 kg/L’den 0.68 kg/L’ye yükselmektedir.

20 -0,25 0,35 0,45 0,55 0,65 0,75 0 30 60 90 120

Briketlenme basıncı, MPa

B riket yo ğunl uğ u, kg/L

Şekil 4.3. Buğday samanı briketleri için briketlenme basıncı ve briket yoğunluğu arasındaki ilişki (Rutubet muhtevası: % 10).

Farklı briketlenme basıncı uygulanan gazete kağıdı atıklarının briketleri için rutubet muhtevası ve briket yoğunluğu arasındaki ilişkiler Şekil 4.4.’de verilmiştir. Bu deneylerde rutubet muhtevası % 5’den % 25’e kadar uygulanmıştır. Şekil 4.4.’de görüldüğü gibi, numuneye uygulanan basınç arttıkça daha az yoğunluk artışı görülmektedir. Briketlenme basıncı 35 MPa olan gazete kağıdı atıklarının briketleri için rutubet muhtevası % 5’den % 25’e yükselirken briket yoğunluğu 0.83 kg/L’den 0.74 kg/L’ye gerilemektedir. 0,7 0,8 0,9 1 1,1 0 5 10 15 20 25 30 Rutubet muhtevası, % B rike t yo ğu nlu ğu, kg /L

140 MPa 70 MPa 35 MPa

Şekil 4.4. Farklı briket basınçlarında kağıt atıklarının briketleri için rutubet muhtevası ve briket yoğunluğu arasındaki ilişki.

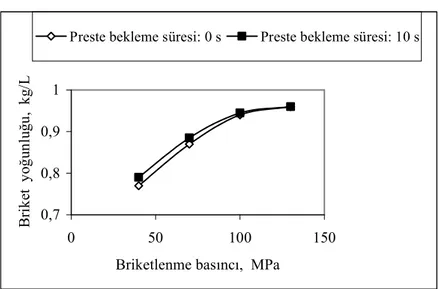

4.2. Preste Tutma Zamanının Briket Yoğunluğu Üzerine Etkisi

Briketleme yaparken sıkıştırma basıncı ve preste tutma zamanının briket yoğunluğu üzerine etkisi Şekil 4.5.’de verilmiştir. Bu deneyde briketleme basıncı 40 MPa’dan 130 MPa’ya kadar uygulanmaktadır. Şekil 4.5.’de görüldüğü gibi numuneye uygulan pres numune üzerinde bekletildikçe daha az yoğunluk artışı görülmektedir. Preste bekletme süresi 0 s olan gazete kağıdı atıklarının briketlenme basınçları 40 MPa ‘dan 140 MPa’ya yükselirken briket yoğunluğu 0.76 kg/L’den 0.96 kg/L’ye yükselmektedir. 0,7 0,8 0,9 1 0 50 100 150

Briketlenme basıncı, MPa

B rike t yo ğu nlu ğu, kg /L

Preste bekleme süresi: 0 s Preste bekleme süresi: 10 s

Şekil 4.5. Kağıt atığı için sıkıştırma basıncı ve preste tutma zamanının briket yoğunluğu üzerine etkisi

4.3. Dayanıklılık ve Rutubet Muhtevası Ölçüm Sonuçları

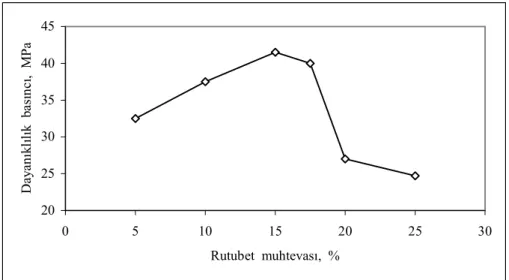

Gazete kağıdı atıklarının briketleri için rutubet muhtevası ve dayanıklılık basıncı arasındaki ilişkiler Şekil 4.6.’de verilmiştir. Bu deneyde rutubet muhtevası % 5’den % 25 kadar uygulanmıştır. Şekil 4.6.’de görüldüğü gibi, rutubet muhtevası % 15 olana kadar dayanıklılık artmakta fakat rutubet muhtevası % 15’i geçtikten sonra briketin dayanıklılığı azalmaktadır.

22 -20 25 30 35 40 45 0 5 10 15 20 25 30 Rutubet muhtevası, % D aya nı kl ılı k ba sı nc ı, MP a

Şekil 4.6. Kağıt atıklarının briketleri için rutubet muhtevası ve dayanıklılık basıncı arasındaki ilişkiler (Briketlenme basıncı: 140 MPa).

Kağıt atıklarının briketleri için rutubet muhtevası ile shatter indeksi ve tumbler indeksi değerleri arasındaki ilişki Şekil 4.7.’de verilmiştir. Bu deneyde rutubet muhtevası % 5’den % 27 kadar uygulanmıştır. Şekil 4.7.’de görüldüğü gibi shatter indeksi için ağırlık kaybının en az olduğu rutubet muhtevası %15 iken, tumbler indeksi için ağırlık kaybının en az olduğu rutubet muhtevası % 10 ‘dur. Bu oranların altındaki ve üstündeki rutubet muhtevalarında ağırlık kaybı her iki indeks için artmaktadır. 0 2 4 6 8 0 5 10 15 20 25 30 Rutubet muhtevası, % A ğı rl ık kayb ı, %

Shatter indeksi Tumbler indeksi

Şekil 4.7. Kağıt atıklarının briketleri için rutubet muhtevası ile shatter indeksi ve tumbler indeksi değerleri arasındaki ilişkiler (Briketlenme basıncı: 140 MPa).

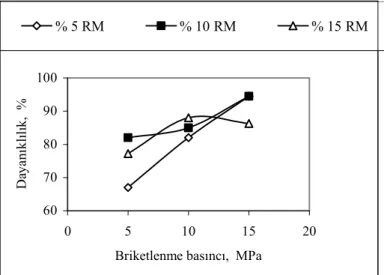

Farklı rutubet muhtevası (RM) içeren mısır sapı briketleri için briketlenme basıncı ve briket dayanıklılığı (Tumbler indeksi) arasındaki ilişki Şekil 4.8.’de verilmiştir. Bu deneyde briketleme basıncı 5 MPa’dan 15 MPa’ya kadar uygulanmaktadır. Şekil 4.8.’de görüldüğü gibi, briketlenme basıncı arttıkça briketin dayanıklılığının arttığı görülmektedir. Rutubet muhtevası % 5 olan mısır sapı atıklarının briketlenme basıncı 5 MPa’dan 15 MPa’ya yükselirken dayanıklılık (Tumbler indeksi) % 66’dan % 96’ya yükselmektedir. Rutubet muhtevası % 10 için dayanıklılık % 82’den % 96’ya yükselmektedir. Rutubet muhtevası % 15 için, briketlenme basıncı 10 MPa’ya kadar uygulandığında dayanıklılık % 77’den % 88’e yükselmekte ama briketlenme basıncı 10 MPa’yı geçtikten sonra dayanıklılık azalma eğilimi göstermektedir. 60 70 80 90 100 0 5 10 15 20

Briketlenme basıncı, MPa

Da yan ıkl ılı k, % % 5 RM % 10 RM % 15 RM

Şekil 4.8. Farklı rutubet muhtevası (RM) içeren mısır sapı briketleri için briketlenme basıncı ve briket dayanıklılığı (Tumbler indeksi) arasındaki ilişkiler.

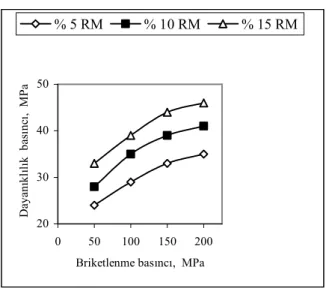

Farklı rutubet muhtevası (RM) içeren ladin odun talaşı briketleri için briketlenme basıncı ve dayanıklılık basıncı arasındaki ilişki Şekil 4.9.’de verilmiştir. Bu deneyde briketleme basıncı 50 MPa’dan 200 MPa’ya kadar uygulanmaktadır. Şekil 4.9.’de görüldüğü gibi, numunenin rutubet içeriği arttıkça dayanıklılık basıncı artışı görülmektedir. Rutubet muhtevası % 5 olan ladin odun talaşı atıklarının dayanıklılık basıncı 23 MPa’dan 34 MPa’ya yükselmektedir.

24 -20 30 40 50 0 50 100 150 200

Briketlenme basıncı, MPa

Da yan ıkl ılı k bas ınc ı, MPa % 5 RM % 10 RM % 15 RM

Şekil 4.9. Farklı rutubet muhtevası (RM) içeren ladin odun talaşı briketleri için briketlenme basıncı ve dayanıklılık basıncı arasındaki ilişkiler.

5. SONUÇLAR VE ÖNERİLER

1. Yapılan çalışmalarda çapı 1.1 mm-3.2 mm aralığında olan tarımsal atıkların daha iyi briketlendiği ve en dayanıklı briketin ladin odun tozundan elde edilen briket olduğu sonucuna varılmıştır.

2. Rutubet muhtevası % 5-%15 aralığındaki briketleme çalışmalarında daha dayanıklı briketler elde edilmiştir

3. Yapılan çalışmalar mısır sapı ve buğday samanı gibi tarımsal atıkların gazete kağıdı atığı ve ladin odun talaşı gibi biyokütle atıklarına göre daha kolay briketlendikleri sonucuna varılmıştır.

4. Briketleme ile sıkıştırılan materyalin enerji yoğunluğu artmaktadır ve elde edilen briketlerin depolanması ve taşınması ekonomik olmaktadır. Briketleme ile tarımsal atıklar yan ürün olarak değerlendirilebileceği sonucuna varılmıştır. Ülkemiz bir tarım ülkesi olmakla birlikte tarımsal atıkları yeterince değerlendiremeyen bir ülke durumundadır. Anızlar yakılırken tarımsal atıklar ve toprağın üst kısmındaki mikroorganizmalar yok edilmektedir. Eğer tarımsal atıklar değerlendirebilirse hem yeni bir yakıt türü elde edilecek hem de toprak zarar görmeyecektir.

5. Briketler yakıldığında sera etkisi sıfır olduğundan, kömür ve biyokütle karışımlarının briketlenmesi ile elde edilen yakıtlarla emisyon değerleri azaltılabilir.

6. Tarım sektörü için yeni bir iş sahası oluşacak ve böylece ülkemiz ekonomisine bir katma değer sağlanmış olacaktır. Hasat zamanı, harman iki ay gibi kısa bir sürede tamamlanmakta ve iş imkanı olmayanlar işsiz kalmaktadır. Tarımsal atıklar değerlendirildiğinde yeni iş imkanları ortaya çıkacağından ekonomi canlanacaktır.

7. Ülkemizde briketleme, yakma ve yakıt sistemlerinin gelişimine yeni bir yön verecektir. Gelişmekte olan ülkemizde yeni yakıt üretimini yöntemleri uygulandığında hem yeni makineler üretilip sanayi canlanacak hem de kaliteli yakıt ithalatı azalacaktır.

8. Bu araştırmada geliştirilmeye çalışılan yöntemlerin günümüzde kömür-biyokütle karışımlarına da uygulanabileceği sonucuna varılmıştır.

26

-6. KAYNAKLAR

Acaroğlu M. 1998. Türkiyede Biyokütle Enerjisinin Mevcut Durumu, Araştırma ve Geliştirme Çalışmaları. T.C. Enerji ve Tabii Kaynaklar Bakanlığı 1.Enerji Şurası, Bireysel Rapor, 7–9, İstanbul.

Acaroğlu M, Öğüt H. 2000. Biyokütlenin Briketlenmesi ve Biyokütle Briketlemenin Fiziksel Özellikleri Araştırma Çalışmaları. Selçuk Üniversitesi Araştırma Fonu. Proje No:1997/087 Konya.

Anonymous. 1986. ASAE Standart: ASAE S269.3. Anonymous. 1995. ASAE Standart: ASAE S269.4.

Anonymous. 1999. Briquetting of miscanthus. BTG biomass technology. Anonymous. 1991. Enerji Teknolojisi, FEBEL, Ankara.

Barnard G, Kristoferson L. 1985. Agricultural Residues as Fuel in the Third Word, Earhscan Energy Information Programme, Technical Repot No.4, I.I.E.D. and the Beijer Institue, London.

Bennet K. 1989. Product and Price. Physical Characteristics and Marketing of Fuel Briquettes, Proceedings from an International Workshop on Biomass Fuel Briquetting in Developing Countries, Cowiconsult, Copenhagen.

Bhattacharya SC, Bhatia R, Islam MN ve Shah N. 1985. Densified Biomass in Thailand: Potential, Status and Problems. Biomass 8:255–266.

Bhattacharya SC. 1989. Briquetting in Thailand., Experiences and Present Status Proceedings from an International Workshop on Biomass Fuel Briquetting in Developing Countries, Cowiconsult, Copenhagen.

Beker ÜG. 2000. Briquettability of Lignite and Woddy Wastes Composite Fuel. Energy Sources 22:99–107.

Charbonnier R, Vismann J. 1959. A Srvey of Crrent Vws Rearding the Ifluence of Iportant Fctors in Biquetting Cal with Bnder. In Proc: 6th Biennial Biquetting Cnference pp: 12–18.

Choudhurl S. 1985. Briquetting of Organic Residues, Proceedings of Bio-Energy Society Convention and Symposium, Delhi.

CRA(Centre de Resherches Agronomiques de l’Etat Gembloux) 1987. La Densification de la Biomass, Commission des Communuates. Europeennes.

Demirbaş A. 1999. Evaluation of Bomas Materials as Energy sources: Uprading of tea waste by briquetting process. Energy Sources 2:215–220

Demirbaş A. 1999. Fuel Properties of Charcoal Derived from Hazelnut Shell and the Production of Briquets Using Pyrolytic oil. Energy 24:141–150.

Demirbaş A, Demirbaş-Şahin A, Demirbaş AH. 2004. Briquetting Poperties of Biomass Waste Materials. Energy Sources 26:83–91.

Demirbaş A, Şahin A. 1998. Evaluation of Biomass Residue 1. Briquetting Waste Paper and Wheat Straw Mixtures. Fuel Processing Technol 55:175–183. Demirbaş A. 1999. Physical Properties of Briquettes from Waste Paper and Wheat Straw Mixtures. Energ Convers Mgmt 40:437–445.

28

Demirbaş A, Yazıcı N. 2000. Upgraded Fuel for Domestic Heating Made from Compacting Biomass Waste Materials. Energy Edu Sci Technol 5:73–84

Eichenberger W. 1965. Genaral Observations on Metal Briquetting Practices Using the Unidirectional Piston Type Briquetting Press. In Proc. 9tfi Biennial Briquetting Conference. Pp. 52-60. International Briquetting Association. September 2–4, Denver. CO.

Eriksson S, Prior M. 1990. The Briquetting of Agricultural Wastes for Fuel. FAO Environment and Energy paper 11, FAO of the UN , Rome.

Gurbuz-Beker U, Kucukbayrak S. 1996. Briquetting of Istanbul-Kemerburgaz lignite of Turkey. Fuel Processing Technol 47:111–118.

Gürbüz-Beker Ü, Ersoy-Meriçoğlu A, Küçükbayrak S. 1997. Afşin Elbistan Linyitinin Çeşitli Endüstriyel Atıklar ile Briketlenmesi. Türkiye 7.Enerji Kongresi, Ankara.

Gurbuz-Beker Ü. 1997. Briquetting of Afsin-Elbistan lignite of Turkey Using Different Waste Materials. Fuel Proc Technol 51:499–508

Granada E, Lopez Gonzalez LM, Miguez JL ve Moran J. 2002. Fuel Lignocellulosic briquettes, die design and products study. Renewable Energy 27:561–573.

Grover P.D., Mishra S.K. 1996. Biomass Briquetting: Tecnology and practices.Fao of the UN, Bangkok.

Karaosmanoğlu F. 2000. Biobriquetting of Rapeseed Cake. Energy Sources 22: 257–267

Lindley J.A., Vossoughi 1989. Physical Properties of BiomassBriquets.ASAE, March-April.

Liu H. 1999. Compacting Biomass and Municipal Solid Wastes to Form an Upgraded Fuel, Management Plan for Research Project, Capsule Pipeline Research Centre, University of Missouri-Columbia, pp. 1–43.

Li Y, Liu H, Zhang O. 2001. High-pressure Compaction of Municipal Solid Waste to Form Densified Fuel. Fuel Proc Technol 74:81–91

Li Y ve Liu H. 2000. High-pressure Binderless Compaction of Waste Paper to form Useful Fuel. Fuel Proc Technol 67:11–21.

Marks J. 1992. Wood Powder: An Upgraded Wood Fuel. Forest Prod J 42:52– 56.

Richard SR. 1990. Physical Testing of Fuel Briquettes, Fuel Processing Technology. Proc 1st Coal Res Conf, 25:89–100.Wellington.

Rieschel H. 1977. Various Types of Briquetting Presses and their Application. In Proc.8th Biennial Briquetting; Conference, pp. V. 20–33.International Briquetting Association. August 26–28. Denver.

Sahan M. 1999. Usage of Biomass in the Production of Briquettes, MSc Thesis, Istanbul Technical University, Istanbul, Turkey.

Smith IE, Probert SD, Stokes RE, Hansford RJ., 1977. The Briquetting of Wheat straw. J Agric Engng Res 22:105–111.

Yaman S, Sahan M, Haykiri-Acma H, Sesen K, Kucukbayrak S. 2000. Production of Fuel Briquettes from Olive Fefuse and Paper Mill Waste. Fuel Processing Technol 68:23–31.

30

Yaman S, Sahan M, Haykiri-Acma H, Sesen K, Kucukbayrak S. 2001. Fuel Briquettes from Biomass–Lignite Blends Fuel Processing Technol 72:1–8.

Young P. 1987. Sawdast Briquettes and Stoves, ITDG Frestry and Biomass Panel Forum Meeting, Rugby.